หลักพื้นฐานของเทคโนโลยีเลเซอร์

เลเซอร์คืออะไร?

คุณสมบัติของเลเซอร์

เลเซอร์มีคุณสมบัติเฉพาะตัวหลายประการที่แตกต่างจากแหล่งกำเนิดแสงอื่นและทำให้เลเซอร์มีความจำเป็นสำหรับการใช้งานในอุตสาหกรรม ได้แก่:

- ความสอดคล้อง: คลื่นแสงเลเซอร์มีความสอดคล้องกัน ซึ่งหมายความว่ามีความสัมพันธ์ในเฟสที่คงที่ ซึ่งแตกต่างจากแสงทั่วไปที่คลื่นแสงที่ปล่อยออกมาจะไม่ซิงโครไนซ์กัน แต่คลื่นแสงที่ผลิตโดยเลเซอร์จะมีเฟสเดียวกัน ความสอดคล้องนี้ทำให้ลำแสงเลเซอร์สามารถรักษาโฟกัสได้ในระยะไกล ทำให้มีความแม่นยำสูงในกระบวนการตัดและทำเครื่องหมาย

- ความเป็นสีเดียว: เลเซอร์จะปล่อยแสงที่มีความยาวคลื่นหรือสีเดียว ซึ่งเรียกว่าแสงสีเดียว ซึ่งแตกต่างจากแหล่งกำเนิดแสงแบบดั้งเดิมที่ผลิตสเปกตรัมสีกว้าง คุณสมบัติแบบสีเดียวของเลเซอร์ทำให้เลเซอร์มีประสิทธิภาพสูงในการโฟกัสพลังงานไปที่ความยาวคลื่นเฉพาะ ส่งผลให้ควบคุมการโต้ตอบของแสงกับวัสดุต่างๆ ได้ดีขึ้น

- การกำหนดทิศทาง: เลเซอร์จะปล่อยแสงเป็นลำแสงที่มีทิศทางชัดเจน โดยมีการแยกแสงเพียงเล็กน้อยเมื่อเทียบกับแหล่งกำเนิดแสงทั่วไป ซึ่งหมายความว่าลำแสงเลเซอร์สามารถเดินทางได้เป็นระยะทางไกลโดยกระจายตัวน้อยมาก ทำให้พลังงานของลำแสงรวมศูนย์และทำให้สามารถตัดได้อย่างแม่นยำและสร้างลวดลายที่ซับซ้อนได้

- ความเข้มสูง: ความสามารถในการโฟกัสพลังงานแสงไปที่จุดเล็กๆ ทำให้เลเซอร์มีความหนาแน่นของพลังงานสูง ทำให้สามารถหลอมละลาย ระเหย หรือทำลายวัสดุได้ ความเข้มสูงนี้ช่วยให้สามารถประมวลผลวัสดุได้อย่างรวดเร็วและมีประสิทธิภาพ โดยมีบริเวณที่ได้รับผลกระทบจากความร้อนน้อยที่สุด ช่วยรักษาความสมบูรณ์ของโครงสร้างของวัสดุโดยรอบ

- โพลาไรเซชัน: แสงเลเซอร์สามารถโพลาไรเซชันได้ ซึ่งหมายความว่าสามารถควบคุมทิศทางการสั่นของสนามไฟฟ้าได้ คุณสมบัตินี้มีประโยชน์สำหรับการใช้งานต่างๆ รวมถึงการเชื่อมด้วยเลเซอร์ ซึ่งโพลาไรเซชันของแสงสามารถส่งผลต่อการดูดซับและพฤติกรรมของวัสดุได้

หลักพื้นฐานของเลเซอร์ CO2

ลักษณะของลำแสงเลเซอร์ CO2

เลเซอร์ CO2 ผลิตแสงในช่วงอินฟราเรดไกล ทำให้เหมาะสำหรับการให้ความร้อนและการตัดวัสดุหลากหลายชนิด รวมถึง โลหะ, พลาสติก, สิ่งทอ, ไม้และอื่นๆ อีกมากมาย คุณลักษณะต่อไปนี้ทำให้เลเซอร์ CO2 มีประสิทธิภาพอย่างยิ่งสำหรับการตัดในอุตสาหกรรม:

- เอาต์พุตกำลังสูง: เลเซอร์ CO2 สามารถให้เอาต์พุตคลื่นต่อเนื่อง (CW) ด้วยกำลังตั้งแต่ไม่กี่วัตต์จนถึงหลายกิโลวัตต์ ทำให้เหมาะสำหรับการตัดความแม่นยำความเร็วสูง

- แสงสีเดียว: เลเซอร์จะปล่อยแสงที่ความยาวคลื่นเฉพาะ (โดยทั่วไปคือ 10.6 µm) ซึ่งช่วยให้มั่นใจได้ว่าวัสดุต่างๆ จะดูดซับพลังงานได้อย่างมีประสิทธิภาพ

- คุณภาพลำแสงที่ดี: สามารถโฟกัสลำแสงไปที่ขนาดจุดที่เล็กได้ ทำให้มีความหนาแน่นของพลังงานสูงที่จำเป็นสำหรับการตัดที่แม่นยำและซับซ้อน

- ประสิทธิภาพสูง: เลเซอร์ CO2 มีประสิทธิภาพในการแปลงไฟฟ้าเป็นแสงที่ค่อนข้างสูงเมื่อเทียบกับเลเซอร์ประเภทอื่น

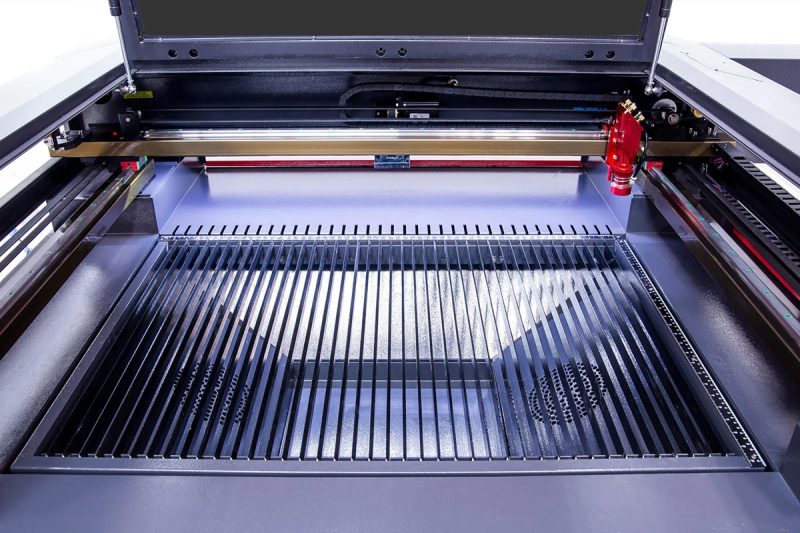

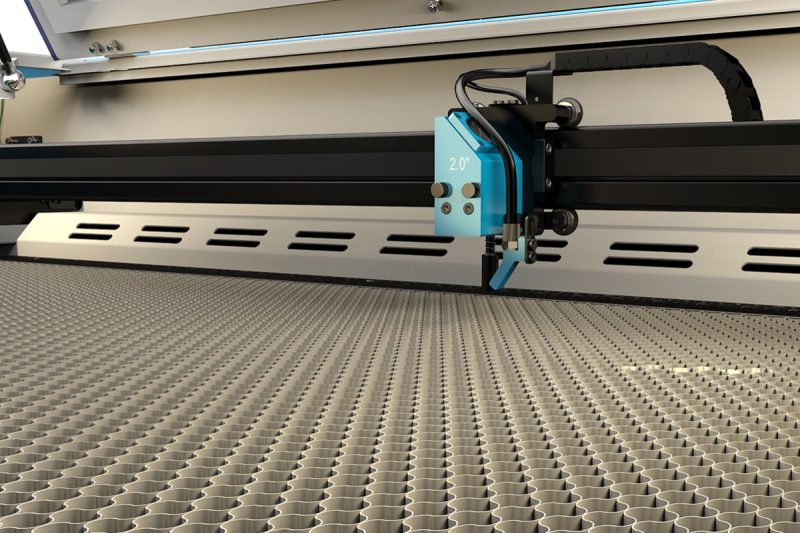

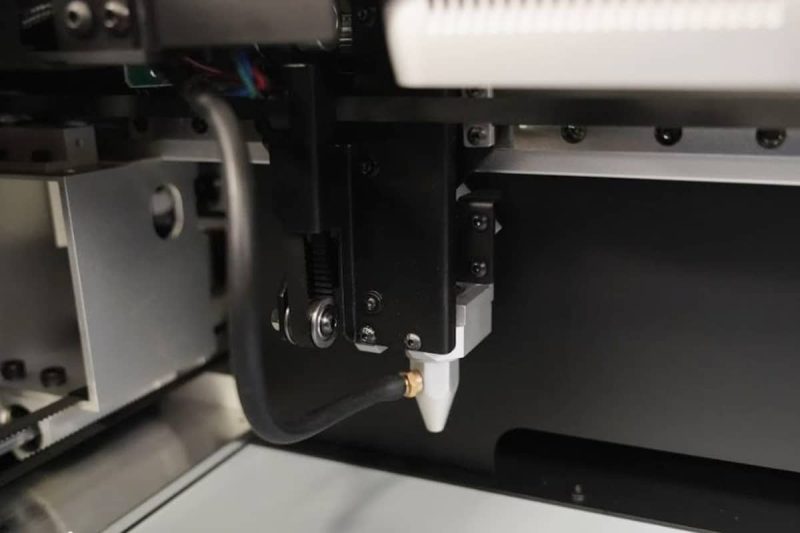

ส่วนประกอบของเครื่องตัดเลเซอร์ CO2

เลเซอร์เรโซเนเตอร์

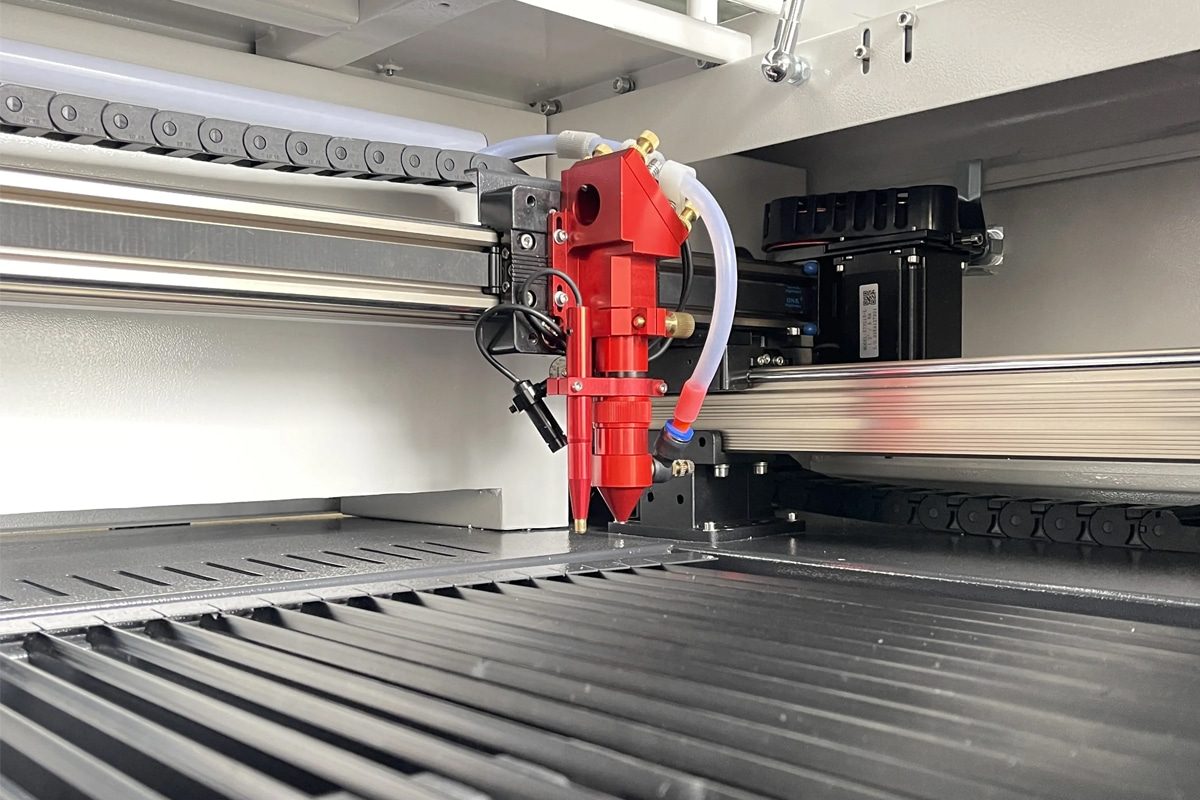

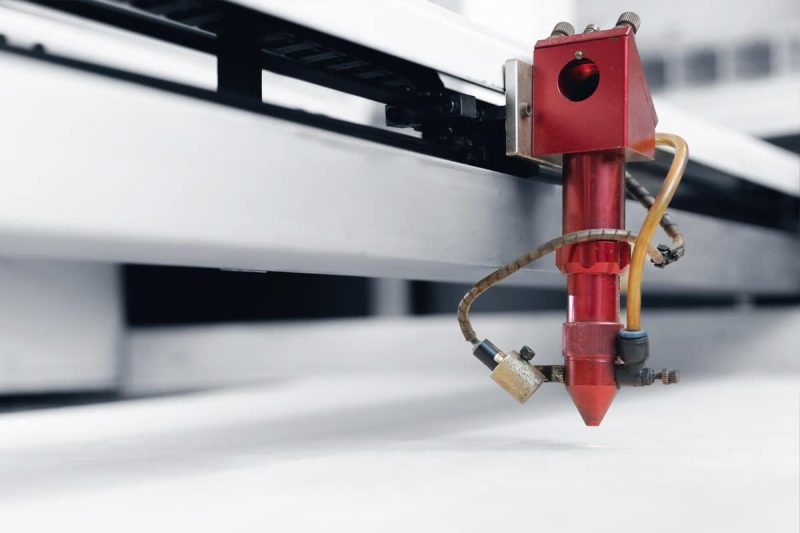

หัวตัดและเลนส์โฟกัส

ระบบช่วยอัดแก๊ส

ก๊าซช่วยจะถูกส่งผ่านหัวฉีดของหัวตัดและไหลไปในแนวเดียวกับลำแสงเลเซอร์ ก๊าซช่วยมีบทบาทสำคัญในการปรับปรุงกระบวนการตัดโดย:

- การกำจัดวัสดุที่หลอมละลาย: เป่าวัสดุที่หลอมละลายออกจากรอยตัด (ช่องว่างการตัด) เพื่อให้เกิดการตัดที่สะอาด

- การทำให้วัสดุเย็นลง: จะทำให้บริเวณโดยรอบที่ตัดเย็นลง ช่วยลดการบิดเบือนเนื่องจากความร้อน

- การทำปฏิกิริยากับวัสดุ: สำหรับวัสดุบางประเภท เช่น เหล็กอ่อน ก๊าซที่ทำปฏิกิริยาได้ เช่น ออกซิเจน จะสร้างปฏิกิริยาคายความร้อน ส่งผลให้ความเร็วในการตัดเพิ่มขึ้น นอกจากนี้ ก๊าซเฉื่อย เช่น ไนโตรเจน ยังช่วยป้องกันการเกิดออกซิเดชัน และทำให้ขอบตัดสะอาดปราศจากออกไซด์อีกด้วย

ระบบควบคุมซีเอ็นซี

ระบบทำความเย็น

ระบบไอเสียและกรอง

การสร้างลำแสงเลเซอร์

กระบวนการกระตุ้นการปล่อย

บทบาทของโมเลกุลก๊าซ

ในเลเซอร์ CO2 ตัวกลางในการเลเซอร์จะเป็นส่วนผสมของก๊าซที่ประกอบด้วยคาร์บอนไดออกไซด์ (CO2) ไนโตรเจน (N2) และฮีเลียม (He) เป็นหลัก ก๊าซแต่ละชนิดมีบทบาทเฉพาะในกระบวนการผลิตเลเซอร์:

- คาร์บอนไดออกไซด์ (CO2): ตัวกลางเลเซอร์ที่ทำงานอยู่ซึ่งมีหน้าที่ปล่อยโฟตอนเมื่อถูกกระตุ้น โมเลกุลของ CO2 สามารถเปลี่ยนสถานะระหว่างสถานะพลังงานการสั่นสะเทือน โดยปล่อยโฟตอนที่มีความยาวคลื่น 10.6 ไมโครเมตร ซึ่งเหมาะสำหรับการใช้งานตัดในอุตสาหกรรม

- ไนโตรเจน (N2): ทำหน้าที่เป็นตัวกลางในการถ่ายเทพลังงาน เมื่อโมเลกุลไนโตรเจนถูกกระตุ้นโดยการปล่อยประจุไฟฟ้า โมเลกุลไนโตรเจนจะเข้าสู่สถานะกึ่งเสถียร ซึ่งหมายความว่าโมเลกุลจะคงพลังงานไว้เป็นระยะเวลานาน โมเลกุลไนโตรเจนที่ถูกกระตุ้นเหล่านี้จะชนกับโมเลกุล CO2 เพื่อถ่ายเทพลังงานอย่างมีประสิทธิภาพเพื่อยกระดับโมเลกุล CO2 ไปสู่สถานะกระตุ้น

- ฮีเลียม (He): อำนวยความสะดวกในการลดการกระตุ้นของโมเลกุล CO2 และช่วยระบายความร้อนออกจากระบบ ช่วยให้การทำงานมีเสถียรภาพ

การบรรลุการผกผันของจำนวนประชากร

การส่งลำแสงและการโฟกัส

เส้นทางลำแสงและกระจก

กลไกการโฟกัส

ความสำคัญของคุณภาพลำแสง

คุณภาพของลำแสงเป็นปัจจัยสำคัญที่ส่งผลต่อประสิทธิภาพของเครื่องตัดเลเซอร์ CO2 คุณภาพของลำแสงที่สูงช่วยให้สามารถโฟกัสลำแสงเลเซอร์ไปยังจุดที่มีขนาดเล็กลงได้ เพิ่มความหนาแน่นของพลังงานและเพิ่มความแม่นยำในการตัด คุณลักษณะสำคัญของคุณภาพของลำแสง ได้แก่:

- ความสอดคล้อง: ระดับที่คลื่นแสงอยู่ในเฟสเดียวกัน ความสอดคล้องสูงทำให้ลำแสงมีความเข้มข้นและกำหนดได้ชัดเจน

- โหมดลำแสง: หมายถึงการกระจายพลังงานของลำแสงในพื้นที่ตัดขวาง ลำแสง TEM00 (โหมดแม่เหล็กไฟฟ้าตามขวาง) มีการกระจายแบบเกาส์เซียนและถือว่าเหมาะอย่างยิ่งสำหรับการตัดที่แม่นยำเนื่องจากโปรไฟล์พลังงานที่สมมาตร

- ความเสถียรและความสม่ำเสมอ: เอาต์พุตของลำแสงที่สม่ำเสมอเป็นสิ่งจำเป็นสำหรับการตัดที่สม่ำเสมอและลดการสูญเสียวัสดุให้เหลือน้อยที่สุด

การโต้ตอบกับวัสดุ

การดูดซับพลังงานเลเซอร์

กระบวนการความร้อนในการตัด

พลังงานเลเซอร์ที่ดูดซับจะถูกแปลงเป็นความร้อน ทำให้เกิดกระบวนการความร้อนชุดหนึ่งที่ทำให้สามารถตัดวัสดุได้:

- การหลอมละลาย: ลำแสงเลเซอร์ที่มีความเข้มข้นจะเพิ่มอุณหภูมิของวัสดุอย่างรวดเร็ว ทำให้วัสดุถึงจุดหลอมละลาย ในหลายกรณี ลำแสงเลเซอร์จะให้ความร้อนกับบริเวณเฉพาะจุด ทำให้เกิดแอ่งหลอมละลาย

- การระเหย: สำหรับวัสดุบางชนิด พลังงานเลเซอร์อาจเข้มข้นเพียงพอที่จะทำให้วัสดุระเหยโดยตรง ทำให้เกิดรอยตัดหรือรอยตัดที่แคบ กระบวนการนี้มีประโยชน์โดยเฉพาะสำหรับวัสดุบางหรือการใช้งานที่ต้องมีการกำจัดวัสดุเพียงเล็กน้อย

- การกำจัดวัสดุ: เมื่อวัสดุถูกหลอมละลายหรือระเหยแล้ว จะต้องนำวัสดุออกจากบริเวณการตัดเพื่อให้การตัดเสร็จสมบูรณ์ การกำจัดนี้ทำได้โดยอาศัยก๊าซช่วย ซึ่งจะพัดวัสดุที่หลอมละลายหรือระเหยออกจากบริเวณการตัด

- การระบายความร้อนและการแข็งตัว: หลังจากกระบวนการตัด วัสดุโดยรอบจะเย็นตัวลงอย่างรวดเร็ว ทำให้ขอบแข็งตัว อัตราการระบายความร้อนและโซนที่ได้รับผลกระทบจากความร้อน (HAZ) สามารถส่งผลต่อคุณภาพของการตัดได้ รวมถึงความเรียบของขอบและความสมบูรณ์ของโครงสร้าง

บทบาทของก๊าซช่วย

ก๊าซช่วยเป็นส่วนสำคัญของกระบวนการตัดด้วยเลเซอร์ CO2 ก๊าซช่วยไหลร่วมกับลำแสงเลเซอร์ผ่านหัวฉีดที่หัวตัดและมีบทบาทสำคัญหลายประการ:

- การกำจัดวัสดุ: ก๊าซช่วยช่วยขับไล่วัสดุที่หลอมละลายและระเหยออกจากรอยตัด ทำให้มั่นใจได้ว่าการตัดจะสะอาดและต่อเนื่อง ซึ่งมีความสำคัญอย่างยิ่งสำหรับวัสดุที่มีความหนาหรือหนาแน่น เนื่องจากการกำจัดวัสดุที่หลอมละลายอย่างรวดเร็วจะช่วยป้องกันไม่ให้วัสดุแข็งตัวอีกครั้งและปรับปรุงคุณภาพการตัด

- ปฏิกิริยาเคมี: ในบางการใช้งาน จะใช้ก๊าซที่มีปฏิกิริยา เช่น ออกซิเจน (O2) เป็นก๊าซช่วย ออกซิเจนจะทำปฏิกิริยากับวัสดุ ทำให้เกิดปฏิกิริยาคายความร้อนซึ่งเพิ่มความร้อนให้กับกระบวนการตัด ทำให้ความเร็วในการตัดและประสิทธิภาพดีขึ้น โดยทั่วไปจะใช้สำหรับการตัดเหล็กอ่อน

- การป้องกันการเกิดออกซิเดชัน: ในทางตรงกันข้าม ก๊าซเฉื่อย เช่น ไนโตรเจน (N2) หรืออาร์กอน (Ar) จะถูกใช้เมื่อจำเป็นต้องลดการเกิดออกซิเดชันให้เหลือน้อยที่สุด เช่น เมื่อตัดสเตนเลสหรืออลูมิเนียม ก๊าซเหล่านี้จะสร้างบรรยากาศป้องกันที่ป้องกันการเกิดออกซิเดชัน ส่งผลให้ขอบสะอาดปราศจากออกไซด์

- การระบายความร้อน: ก๊าซช่วยยังสามารถระบายความร้อนวัสดุและพื้นที่โดยรอบได้ โดยลดขนาดของโซนที่ได้รับผลกระทบจากความร้อน (HAZ) และป้องกันการบิดเบือนจากความร้อน

การควบคุมกระบวนการตัด

การเขียนโปรแกรม CNC

ประเด็นสำคัญของการเขียนโปรแกรม CNC ในการตัดด้วยเลเซอร์ CO2 ได้แก่:

- การกำหนดเส้นทางการตัด: โปรแกรม CNC จะกำหนดเส้นทางที่แม่นยำที่ลำแสงเลเซอร์ต้องเคลื่อนที่ตามเพื่อตัดวัสดุ เส้นทางนี้มีความสำคัญอย่างยิ่งในการบรรลุรูปร่างและขนาดที่ต้องการ

- การตั้งค่าพารามิเตอร์การตัด: โปรแกรมจะควบคุมพารามิเตอร์ต่างๆ เช่น กำลังเลเซอร์ อัตราป้อน ตำแหน่งโฟกัส และการไหลของก๊าซช่วย พารามิเตอร์เหล่านี้สามารถปรับได้ตามประเภทวัสดุ ความหนา และคุณภาพขอบที่ต้องการ

- กลยุทธ์การเจาะ: สำหรับวัสดุที่หนากว่า ระบบ CNC อาจใช้กลยุทธ์การเจาะเฉพาะเพื่อสร้างรูเริ่มต้นก่อนดำเนินการตัดต่อไป วิธีนี้ช่วยให้ตัดได้อย่างมีประสิทธิภาพและเรียบร้อยตั้งแต่เริ่มต้น

ระบบควบคุมการเคลื่อนไหว

ฟังก์ชันหลักของระบบควบคุมการเคลื่อนไหว ได้แก่:

- การซิงโครไนซ์: การประสานการเคลื่อนไหวของหัวตัดกับสถานะเปิด/ปิดของลำแสงเลเซอร์เพื่อให้แน่ใจว่าการตัดจะเกิดขึ้นเฉพาะเมื่อจำเป็นเท่านั้น

- การควบคุมการเร่งความเร็วและลดความเร็ว: การเพิ่มประสิทธิภาพความเร็วของหัวตัดเพื่อให้เกิดการเปลี่ยนแปลงที่ราบรื่นในระหว่างการเปลี่ยนทิศทาง ป้องกันการกระตุก และรักษาคุณภาพการตัดที่สม่ำเสมอ

- การปรับเปลี่ยนแบบเรียลไทม์: ปรับความเร็วและตำแหน่งของหัวตัดตามเงื่อนไขการตัด เช่น การเปลี่ยนแปลงความหนาของวัสดุหรือรูปทรงเรขาคณิตที่ซับซ้อน

การติดตามและการตอบรับ

ตัวอย่างกลไกการติดตามและการตอบกลับ ได้แก่:

- การตรวจจับความสูง: เซ็นเซอร์ความสูงจะตรวจสอบระยะห่างระหว่างหัวตัดและพื้นผิววัสดุอย่างต่อเนื่อง โดยจะปรับตำแหน่งของหัวตัดเพื่อรักษาระยะโฟกัสที่เหมาะสมที่สุด เพื่อให้แน่ใจว่าความลึกในการตัดและคุณภาพขอบจะสม่ำเสมอ

- การตรวจสอบกำลังเลเซอร์และความเสถียรของลำแสง: เซ็นเซอร์ติดตามกำลังเอาต์พุตของเลเซอร์และความเสถียรของลำแสง ช่วยปรับแต่งเพื่อรักษาการส่งพลังงานที่สม่ำเสมอ

- การตรวจสอบความดันและการไหลของก๊าซช่วย: การตรวจสอบความดันและอัตราการไหลของก๊าซช่วยให้แน่ใจว่าก๊าซจะถูกจ่ายอย่างสม่ำเสมอ ช่วยให้ตัดได้สะอาดและกำจัดวัสดุได้อย่างเหมาะสม

- เซ็นเซอร์ตรวจจับความร้อนและการสั่นสะเทือน: ตรวจจับความร้อนหรือการสั่นสะเทือนที่มากเกินไปซึ่งอาจส่งผลต่อความแม่นยำในการตัด ระบบสามารถชะลอหรือหยุดกระบวนการตัดเพื่อป้องกันข้อบกพร่องหรือความเสียหาย

วัสดุที่เหมาะสมสำหรับการตัดด้วยเลเซอร์ CO2

วัสดุที่ไม่ใช่โลหะ

เลเซอร์ CO2 มีประสิทธิภาพอย่างยิ่งในการตัดวัสดุที่ไม่ใช่โลหะ ซึ่งดูดซับความยาวคลื่นอินฟราเรดของเลเซอร์ได้อย่างมีประสิทธิภาพมากขึ้น ทำให้เครื่องตัดเลเซอร์ CO2 เหมาะอย่างยิ่งสำหรับอุตสาหกรรมต่างๆ เช่น สิ่งทอ งานไม้ และป้ายโฆษณา

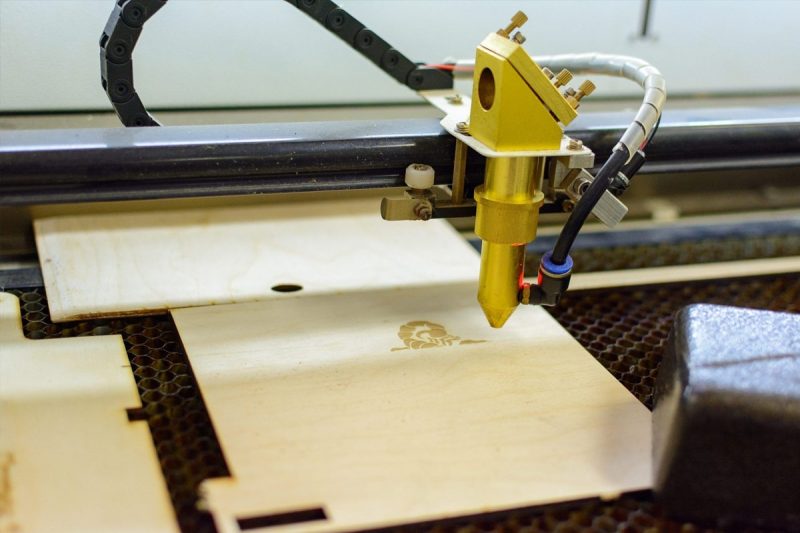

- ไม้:เลเซอร์ CO2 ถูกใช้กันอย่างแพร่หลายในการตัด แกะสลัก และทำเครื่องหมายบนไม้ โดยสามารถตัดได้อย่างเรียบเนียนและมีลวดลายที่ซับซ้อน จึงเหมาะอย่างยิ่งสำหรับการใช้งาน เช่น เฟอร์นิเจอร์ ของตกแต่ง และการทำโมเดล

- อะครีลิค:มักใช้ในการผลิตป้ายและจอแสดงผล อะคริลิกสามารถตัดได้อย่างราบรื่นด้วยเลเซอร์ CO2 ทำให้เกิดขอบที่ขัดเงาและขัดเงาด้วยเปลวไฟโดยไม่ต้องมีขั้นตอนการตกแต่งเพิ่มเติม

- พลาสติก:พลาสติกมีหลายประเภท เช่น โพลีคาร์บอเนต, โพลีเอสเตอร์ และ โพลีโพรพีลีนสามารถตัดด้วยเลเซอร์ CO2 ได้ การตัดด้วยเลเซอร์ใช้ในอุตสาหกรรมบรรจุภัณฑ์ อิเล็กทรอนิกส์ และยานยนต์สำหรับชิ้นส่วนพลาสติกที่กำหนดเอง

- หนังและ ผ้า:เลเซอร์ CO2 ให้การตัดที่แม่นยำและลดการหลุดรุ่ยของหนังและผ้าสังเคราะห์หรือธรรมชาติ เลเซอร์ชนิดนี้มักใช้ในอุตสาหกรรมแฟชั่น เบาะ และรองเท้า

- ยาง: ยางบางชนิดสามารถนำไปแปรรูปเพื่อผลิตปะเก็นและใช้ในอุตสาหกรรมอื่นๆ ได้ เลเซอร์จะสร้างรอยตัดที่เรียบเนียนและมีสารตกค้างน้อยที่สุด

วัสดุอินทรีย์

เครื่องตัดเลเซอร์ CO2 สามารถตัดวัสดุอินทรีย์ได้หลากหลายประเภท เนื่องจากเครื่องสามารถระเหยวัสดุได้ด้วยการบิดเบือนความร้อนที่น้อยที่สุด วัสดุเหล่านี้ได้แก่:

- โฟม: สามารถตัดแผ่นโฟมบางๆ เพื่อทำแผ่นบรรจุภัณฑ์ วัสดุกันกระแทกแบบพิเศษ และผลิตภัณฑ์โฟมที่มีความแม่นยำอื่นๆ

- กระดาษและกระดาษแข็ง: เลเซอร์ CO2 มีประสิทธิภาพสูงในการตัดผลิตภัณฑ์กระดาษอย่างแม่นยำ จึงเหมาะสำหรับการบรรจุภัณฑ์ คำเชิญ และการใช้งานด้านศิลปะ

โลหะ (มีข้อจำกัด)

แม้ว่าจะไม่ใช่ตัวเลือกหลักสำหรับโลหะ แต่เลเซอร์ CO2 สามารถจัดการกับแผ่นโลหะบางและโลหะเคลือบบางชนิดได้หากกำหนดค่าอย่างเหมาะสม ซึ่งได้แก่:

- เหล็กอ่อน: แผ่นเหล็กอ่อนบาง (ประมาณ 2-3 มม.) สามารถตัดได้ด้วยเลเซอร์ CO2 โดยเฉพาะอย่างยิ่งเมื่อใช้ก๊าซออกซิเจนเป็นก๊าซช่วยในการสร้างปฏิกิริยาคายความร้อน ซึ่งจะช่วยเพิ่มประสิทธิภาพในการตัด

- เหล็กกล้าไร้สนิม และ อลูมิเนียม:สามารถตัดแผ่นโลหะบางได้ แต่โดยทั่วไปแล้วเลเซอร์ไฟเบอร์จะนิยมใช้กับโลหะเหล่านี้ สำหรับเลเซอร์ CO2 จะใช้ก๊าซเฉื่อย เช่น ไนโตรเจน เพื่อป้องกันการเกิดออกซิเดชันและสร้างขอบที่เรียบร้อย

วัสดุผสม

วัสดุคอมโพสิตบางชนิด เช่น ลามิเนตและสิ่งทอเคลือบ สามารถประมวลผลด้วยเลเซอร์ CO2 ได้ อย่างไรก็ตาม สิ่งสำคัญคือต้องหลีกเลี่ยงวัสดุที่ปล่อยควันพิษเมื่อตัดด้วยเลเซอร์ เช่น พีวีซี และสารประกอบเส้นใยบางชนิด

- แผ่นลามิเนต: เลเซอร์ CO2 มักใช้ในการตัดวัสดุลามิเนตในอุตสาหกรรมต่างๆ เช่น เฟอร์นิเจอร์ การออกแบบภายใน และอิเล็กทรอนิกส์ ซึ่งจำเป็นต้องมีความแม่นยำสูง

- ผ้าเคลือบ: การตัดด้วยเลเซอร์สามารถสร้างลวดลายที่ซับซ้อนบนผ้าเคลือบ ซึ่งมักใช้ในเบาะ อุปกรณ์กลางแจ้ง และเสื้อผ้าที่สั่งทำพิเศษ

วัสดุที่ไม่เหมาะสมสำหรับการตัดด้วยเลเซอร์ CO2

แม้ว่าเลเซอร์ CO2 จะมีความอเนกประสงค์ แต่มีวัสดุบางชนิดที่ไม่เหมาะกับการประมวลผลด้วยเลเซอร์ เนื่องจากอาจเกิดควันพิษหรือหลอมละลายมากเกินไปได้ ซึ่งได้แก่:

- ไฟเบอร์กลาสและคาร์บอนไฟเบอร์: วัสดุเหล่านี้มีแนวโน้มที่จะเผาไหม้และปล่อยควันที่เป็นอันตราย ซึ่งทำให้ไม่เหมาะสำหรับการตัดด้วยเลเซอร์ CO2

- โลหะสะท้อนแสง: โลหะที่มีความหนาและสะท้อนแสงสูง เช่น ทองแดงและทองเหลือง ไม่เหมาะกับเลเซอร์ CO2 เนื่องจากโลหะดังกล่าวจะสะท้อนพลังงานเลเซอร์ออกไปมาก ส่งผลให้ตัดได้ไม่มีประสิทธิภาพและอาจทำให้อุปกรณ์เสียหายได้

ข้อดีและข้อจำกัดของการตัดด้วยเลเซอร์ CO2

ประโยชน์ของการตัดด้วยเลเซอร์ CO2

- ความแม่นยำและความถูกต้องสูง: เครื่องตัดเลเซอร์ CO2 ให้ความแม่นยำและความถูกต้องเป็นพิเศษ ช่วยให้ตัดชิ้นงานที่มีรายละเอียดซับซ้อนได้ด้วยความคลาดเคลื่อนต่ำ สามารถควบคุมลำแสงเลเซอร์ได้อย่างแม่นยำ ส่งผลให้ได้ขอบที่คมชัดและมีความเบี่ยงเบนจากเส้นทางการตัดที่ต้องการน้อยที่สุด ซึ่งทำให้เลเซอร์ CO2 เหมาะอย่างยิ่งสำหรับอุตสาหกรรมที่ต้องการรูปทรงเรขาคณิตที่ซับซ้อนและรายละเอียดเล็กๆ น้อยๆ เช่น ป้ายบอกทาง อุปกรณ์อิเล็กทรอนิกส์ และการผลิตยานยนต์

- การตัดที่เรียบเนียนและสะอาด: เลเซอร์ CO2 สร้างขอบที่เรียบเนียนและสะอาดโดยไม่ต้องใช้กระบวนการตกแต่งเพิ่มเติม เช่น การขูดแต่งหรือเจียร ลักษณะที่ไม่ต้องสัมผัสของการตัดด้วยเลเซอร์ช่วยลดการเสียรูปทางกลและรับประกันคุณภาพการตกแต่งที่สูง แม้แต่ในวัสดุที่มีแนวโน้มที่จะแตกหรือหลุดลุ่ย

- ความคล่องตัวในการตัดวัสดุต่างๆ: เครื่องตัดเลเซอร์ CO2 มีความคล่องตัวสูงและสามารถตัดวัสดุได้หลากหลายประเภท เช่น ไม้ พลาสติก สิ่งทอ หนัง แก้ว อะคริลิก และโลหะบาง ความคล่องตัวนี้ทำให้เครื่องตัดเลเซอร์เป็นเครื่องมือที่มีค่าสำหรับอุตสาหกรรมต่างๆ ตั้งแต่การผลิตและการประดิษฐ์ไปจนถึงการใช้งานด้านความคิดสร้างสรรค์และศิลปะ

- ความเร็วในการตัดสูง: เมื่อเปรียบเทียบกับวิธีการตัดแบบดั้งเดิม เลเซอร์ CO2 สามารถตัดได้เร็ว โดยเฉพาะอย่างยิ่งสำหรับวัสดุบางและไม่ใช่โลหะ ส่งผลให้มีผลผลิตมากขึ้น เวลาในการทำงานสั้นลง และผลผลิตเพิ่มขึ้นในโรงงานอุตสาหกรรม

- กระบวนการแบบไม่สัมผัส: การตัดด้วยเลเซอร์เป็นกระบวนการแบบไม่สัมผัส ซึ่งหมายความว่าไม่มีการสัมผัสระหว่างเครื่องมือกับวัสดุทางกายภาพ ซึ่งจะช่วยขจัดความเสี่ยงในการสึกหรอของเครื่องมือ ลดต้นทุนการบำรุงรักษา และลดความเครียดเชิงกลที่เกิดกับวัสดุให้เหลือน้อยที่สุด ดังนั้น การตัดด้วยเลเซอร์ CO2 จึงเป็นประโยชน์อย่างยิ่งสำหรับวัสดุที่บอบบางหรือไวต่อความรู้สึก

- ลดการสิ้นเปลืองวัสดุ: เครื่องตัดเลเซอร์ CO2 ผลิตร่องตัดที่แคบ (ความกว้างของการตัด) ช่วยลดการสิ้นเปลืองวัสดุและเพิ่มจำนวนชิ้นส่วนที่สามารถตัดจากแผ่นวัสดุแผ่นเดียวได้ ซอฟต์แวร์ขั้นสูงสำหรับการจัดเรียงวัสดุสามารถเพิ่มประสิทธิภาพการใช้วัสดุให้เหมาะสมยิ่งขึ้น ซึ่งช่วยประหยัดต้นทุน

- ความสามารถในการทำงานอัตโนมัติและการบูรณาการ: เครื่องตัดเลเซอร์ CO2 สามารถบูรณาการเข้ากับสายการผลิตอัตโนมัติได้อย่างง่ายดาย ช่วยเพิ่มประสิทธิภาพและลดต้นทุนแรงงาน คุณสมบัติต่างๆ เช่น ระบบโหลด/ขนถ่ายอัตโนมัติ การควบคุม CNC และการตรวจสอบแบบเรียลไทม์ ช่วยเพิ่มผลผลิตและเปิดใช้งานกระบวนการผลิตขนาดใหญ่ที่ซับซ้อน

- โซนที่ได้รับผลกระทบจากความร้อนขั้นต่ำ (HAZ): ลำแสงเลเซอร์ที่โฟกัสจะลดโซนที่ได้รับผลกระทบจากความร้อนรอบ ๆ การตัด ช่วยลดการบิดเบือนจากความร้อนและรักษาความสมบูรณ์ของโครงสร้างของวัสดุ ซึ่งมีความสำคัญอย่างยิ่งสำหรับการใช้งานที่ความแม่นยำและการเสียรูปน้อยที่สุดเป็นสิ่งสำคัญ

ข้อเสียที่อาจเกิดขึ้นจากการตัดด้วยเลเซอร์ CO2

- ความสามารถในการตัดโลหะมีจำกัด: แม้ว่าเลเซอร์ CO2 จะสามารถตัดโลหะบางได้ แต่โดยทั่วไปแล้วเลเซอร์ชนิดนี้จะมีประสิทธิภาพน้อยกว่าเลเซอร์ไฟเบอร์ในการตัดโลหะหนาหรือสะท้อนแสงสูง เช่น อะลูมิเนียม ทองเหลือง และทองแดง วัสดุเหล่านี้อาจสะท้อนพลังงานเลเซอร์ ทำให้การตัดไม่มีประสิทธิภาพและอาจทำให้เครื่องมือเสียหายได้

- การใช้พลังงานสูง: เลเซอร์ CO2 ต้องใช้พลังงานไฟฟ้าจำนวนมากในการทำงาน ซึ่งอาจทำให้ต้นทุนพลังงานสูงขึ้นเมื่อเทียบกับเทคโนโลยีการตัดอื่นๆ จำเป็นต้องบำรุงรักษาระบบทำความเย็นและระบบไฟฟ้าอย่างเหมาะสมเพื่อให้การใช้พลังงานอยู่ในระดับที่เหมาะสม

- ข้อกำหนดในการบำรุงรักษา: เครื่องตัดเลเซอร์ CO2 ต้องมีการบำรุงรักษาที่ซับซ้อนกว่าเลเซอร์โซลิดสเตต เรโซเนเตอร์เลเซอร์ เลนส์ (กระจกและเลนส์) และระบบแก๊สช่วยต้องได้รับการทำความสะอาด การจัดตำแหน่ง และการเปลี่ยนเป็นระยะเพื่อรักษาประสิทธิภาพการทำงานให้เหมาะสม ซึ่งอาจทำให้ต้องหยุดทำงานและมีต้นทุนการดำเนินงานเพิ่มเติม

- การปล่อยควันและก๊าซ: ในระหว่างกระบวนการตัด วัสดุบางชนิดอาจปล่อยควัน ควันบุหรี่ และก๊าซอันตรายได้ จำเป็นต้องมีระบบระบายอากาศและระบบกรองที่มีประสิทธิภาพเพื่อให้แน่ใจถึงความปลอดภัยของผู้ปฏิบัติงานและการปฏิบัติตามกฎระเบียบด้านสิ่งแวดล้อม การระบายอากาศที่ไม่เหมาะสมหรือการขาดการกรองอาจส่งผลให้เกิดการสัมผัสสารอันตราย

- ประสิทธิภาพการตัดที่ต่ำกว่าสำหรับวัสดุหนา: เมื่อตัดวัสดุหนา เลเซอร์ CO2 อาจต้องใช้ความเร็วที่ช้าลงและการตั้งค่าพลังงานที่สูงขึ้น ซึ่งอาจทำให้ประสิทธิภาพการตัดโดยรวมลดลง นี่เป็นข้อเสียที่สำคัญเมื่อเทียบกับเลเซอร์ไฟเบอร์ ซึ่งโดยทั่วไปจะให้การตัดโลหะหนาได้เร็วและมีประสิทธิภาพมากกว่า

- ต้นทุนการลงทุนเริ่มต้น: การซื้อและติดตั้งเครื่องตัดเลเซอร์ CO2 เกี่ยวข้องกับการลงทุนล่วงหน้าจำนวนมาก แม้ว่าผลประโยชน์ในระยะยาวมักจะมากกว่าต้นทุนเริ่มต้น แต่ธุรกิจขนาดเล็กอาจเผชิญกับอุปสรรคทางการเงินในการนำมาใช้

- ความท้าทายของวัสดุสะท้อนแสง: เลเซอร์ CO2 อาจประสบปัญหาในการใช้กับวัสดุสะท้อนแสงสูง เช่น โลหะขัดเงา วัสดุเหล่านี้อาจสะท้อนลำแสงเลเซอร์เข้าไปในส่วนประกอบออปติก ซึ่งอาจทำให้เกิดความเสียหายและลดประสิทธิภาพในการตัด อาจต้องใช้สารเคลือบพิเศษ ระดับพลังงานที่สูงขึ้น หรือแหล่งเลเซอร์ทางเลือก (เช่น เลเซอร์ไฟเบอร์)

- ความซับซ้อนในการติดตั้งและการเขียนโปรแกรม: การใช้งานเครื่องตัดเลเซอร์ CO2 ต้องใช้ความเชี่ยวชาญในการเขียนโปรแกรม CNC การเลือกวัสดุ และการปรับพารามิเตอร์ให้เหมาะสม งานที่ซับซ้อนอาจต้องมีการเขียนโปรแกรมและปรับแต่งอย่างละเอียด ซึ่งอาจทำให้เวลาในการติดตั้งนานขึ้น โดยเฉพาะอย่างยิ่งสำหรับการผลิตแบบกำหนดเองหรือปริมาณน้อย

ข้อควรพิจารณาด้านความปลอดภัย

มาตรการความปลอดภัยของเลเซอร์

เลเซอร์ CO2 ผลิตลำแสงที่มีกำลังสูงซึ่งสามารถตัดวัสดุได้หลากหลายประเภท ทำให้ความปลอดภัยเป็นสิ่งสำคัญที่สุด มาตรการต่อไปนี้จะช่วยลดความเสี่ยงที่อาจเกิดขึ้นจากการใช้งานเลเซอร์:

- แว่นตานิรภัยเลเซอร์: ผู้ปฏิบัติงานและบุคลากรในบริเวณใกล้เคียงต้องสวมแว่นตานิรภัยเลเซอร์ที่เหมาะสมซึ่งออกแบบมาเพื่อป้องกันแสงเลเซอร์ CO2 ที่มีความยาวคลื่นเฉพาะ (10.6 ไมโครเมตร) ซึ่งจะช่วยป้องกันความเสียหายต่อดวงตาที่เกิดจากลำแสงเลเซอร์โดยตรงหรือที่สะท้อนกลับ

- พื้นที่ทำงานแบบปิด: เครื่องตัดเลเซอร์ CO2 มักมีพื้นที่ทำงานแบบปิดสนิทหรือปิดบางส่วนเพื่อกักเก็บลำแสงเลเซอร์และป้องกันการสัมผัสโดยไม่ได้ตั้งใจ ระบบล็อคเพื่อความปลอดภัยช่วยให้มั่นใจได้ว่าเครื่องจะไม่ทำงานหากส่วนปิดเปิดอยู่

- ป้ายเตือนเลเซอร์: จะต้องติดป้ายเตือนที่เหมาะสมรอบ ๆ เครื่องจักรเพื่อระบุว่ากำลังใช้เลเซอร์กำลังสูง ป้ายเตือนนี้จะแจ้งเตือนบุคลากรถึงอันตรายที่อาจเกิดขึ้นและจำกัดการเข้าถึงพื้นที่เลเซอร์โดยไม่ได้รับอนุญาต

- การตรวจสอบการจัดแนวเส้นทางลำแสงอย่างสม่ำเสมอ: การจัดแนวลำแสงเลเซอร์ที่ไม่ถูกต้องอาจทำให้เกิดการสะท้อนที่ไม่ได้ตั้งใจ ซึ่งก่อให้เกิดอันตรายร้ายแรง การตรวจสอบและจัดแนวกระจกและส่วนประกอบออปติกอย่างสม่ำเสมอจะช่วยลดความเสี่ยงนี้ได้

- อุปกรณ์ป้องกันอัคคีภัย: ลำแสงเลเซอร์พลังงานสูงจะสร้างความร้อน ซึ่งอาจทำให้วัสดุที่ติดไฟหรือฝุ่นลุกไหม้ได้ ถังดับเพลิง ผ้าห่มดับเพลิง และอุปกรณ์ป้องกันอัคคีภัยอื่นๆ ควรมีพร้อมใช้งาน ผู้ปฏิบัติงานควรรักษาพื้นที่ทำงานให้สะอาดปราศจากวัสดุที่ติดไฟได้

- การระบายอากาศและการดูดควัน: การตัดวัสดุบางชนิดด้วยเลเซอร์ CO2 จะทำให้เกิดควัน ไอระเหย และก๊าซอันตราย ระบบระบายอากาศและการดูดควันที่มีประสิทธิภาพมีความจำเป็นในการกำจัดผลพลอยได้เหล่านี้ออกจากพื้นที่การตัด ซึ่งช่วยให้ผู้ปฏิบัติงานปลอดภัยและปฏิบัติตามข้อบังคับด้านสิ่งแวดล้อม

การจัดการก๊าซและส่วนประกอบไฟฟ้า

การจัดการก๊าซ

- ความปลอดภัยของก๊าซช่วย: เครื่องตัดเลเซอร์ CO2 ใช้ก๊าซช่วย เช่น ออกซิเจน ไนโตรเจน และอากาศอัด เพื่อช่วยในกระบวนการตัด จำเป็นอย่างยิ่งที่จะต้องจัดการก๊าซเหล่านี้ด้วยความระมัดระวัง เนื่องจากการใช้งานที่ไม่เหมาะสมหรือการรั่วไหลอาจก่อให้เกิดความเสี่ยงด้านความปลอดภัย เช่น ไฟไหม้ การระเบิด และภาวะขาดอากาศหายใจ

- การจัดเก็บที่เหมาะสม: ควรจัดเก็บถังแก๊สอย่างปลอดภัยในบริเวณที่มีการระบายอากาศที่ดี ห่างไกลจากแหล่งความร้อน ประกายไฟ และแสงแดดโดยตรง

- การควบคุมแรงดัน: จำเป็นต้องตรวจสอบและควบคุมแรงดันแก๊สเพื่อป้องกันแรงดันเกิน ซึ่งอาจทำให้อุปกรณ์เสียหายหรือเกิดอันตรายต่อความปลอดภัยได้

- การตรวจจับการรั่วไหล: ตรวจสอบท่อแก๊ส วาล์ว และการเชื่อมต่อเป็นประจำเพื่อหาการรั่วไหลโดยใช้วิธีการตรวจจับที่ได้รับอนุมัติ เช่น น้ำสบู่ หรือเครื่องตรวจจับแก๊สเฉพาะทาง

- ระบบระบายอากาศและไอเสีย: ตรวจสอบให้แน่ใจว่าระบบระบายอากาศได้รับการบำรุงรักษาและทำงานอย่างถูกต้องเพื่อกำจัดก๊าซพิษ ควัน และอนุภาคต่างๆ ที่เกิดขึ้นระหว่างการตัด ซึ่งจะช่วยป้องกันการสะสมของสารอันตรายและรักษาคุณภาพอากาศในพื้นที่ทำงาน

การจัดการส่วนประกอบไฟฟ้า

- ความปลอดภัยจากไฟฟ้าแรงสูง: ระบบตัดเลเซอร์ CO2 ทำงานที่แรงดันไฟฟ้าสูง ซึ่งทำให้ความปลอดภัยทางไฟฟ้ามีความสำคัญอย่างยิ่ง ควรให้เฉพาะบุคลากรที่ได้รับการฝึกอบรมและมีคุณสมบัติเหมาะสมเท่านั้นที่ดำเนินการบำรุงรักษา ซ่อมแซม หรือปรับแต่งระบบไฟฟ้า

- การล็อกเอาต์/แท็กเอาต์ (LOTO): ดำเนินการตามขั้นตอนการล็อกเอาต์/แท็กเอาต์เพื่อให้แน่ใจว่าระบบไฟฟ้าถูกตัดการจ่ายพลังงานและไม่สามารถจ่ายพลังงานซ้ำโดยไม่ได้ตั้งใจระหว่างการบำรุงรักษา

- การตรวจสอบระบบไฟฟ้า: ตรวจสอบการเชื่อมต่อระบบไฟฟ้า สายไฟ และส่วนประกอบต่างๆ เป็นระยะเพื่อดูว่ามีร่องรอยการสึกหรอ ความเสียหาย หรือการกัดกร่อนหรือไม่ แก้ไขปัญหาทันทีเพื่อป้องกันอันตรายจากไฟฟ้า

- การต่อสายดินและฉนวน: ส่วนประกอบไฟฟ้าทั้งหมดควรต่อสายดินและฉนวนให้เหมาะสมเพื่อป้องกันไฟดูดหรือไฟฟ้าลัดวงจร การต่อสายดินจะช่วยเปลี่ยนเส้นทางกระแสไฟฟ้ารั่วได้อย่างปลอดภัย

- ความปลอดภัยของแผงควบคุม: ผู้ปฏิบัติงานจะต้องได้รับการฝึกอบรมเกี่ยวกับการใช้แผงควบคุม ปุ่มหยุดฉุกเฉิน และระบบล็อคอย่างถูกต้อง ในกรณีฉุกเฉิน ระบบเหล่านี้จะช่วยให้สามารถปิดเลเซอร์ได้ทันทีเพื่อป้องกันการบาดเจ็บหรือความเสียหายของอุปกรณ์

สรุป

รับโซลูชันการตัดด้วยเลเซอร์

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง