หลักพื้นฐานการเชื่อมอลูมิเนียม

คุณสมบัติของอลูมิเนียม

คุณสมบัติทางกายภาพเฉพาะตัวของอลูมิเนียมทำให้กระบวนการเชื่อมแตกต่างอย่างมากจากโลหะอื่น เช่น เหล็ก:

- การนำความร้อนสูง: อะลูมิเนียมมีความสามารถในการนำความร้อนมากกว่าเหล็กประมาณ 4 เท่า ซึ่งหมายความว่าในระหว่างกระบวนการเชื่อม ความร้อนจะแพร่กระจายไปทั่วบริเวณเชื่อมอย่างรวดเร็ว ทำให้ยากต่อการรักษาความร้อนให้เพียงพอในพื้นที่เฉพาะเพื่อการเชื่อมที่มีประสิทธิภาพ

- จุดหลอมเหลวต่ำ: จุดหลอมเหลวของอลูมิเนียมอยู่ที่ประมาณ 660°C ซึ่งต่ำกว่าจุดหลอมเหลวของเหล็กมาก ดังนั้น จึงมักเกิดการไหม้ของโลหะได้ง่ายเนื่องจากความร้อนสูงเกินไปในระหว่างการเชื่อม โดยเฉพาะอลูมิเนียมที่มีผนังบาง

- ฟิล์มออกไซด์: อะลูมิเนียมสร้างฟิล์มออกไซด์หนาแน่น (Al₂O₃) ในอากาศได้ง่าย จุดหลอมเหลวของชั้นออกไซด์นี้สูงถึง 2,050°C ซึ่งสูงกว่าจุดหลอมเหลวของอะลูมิเนียมเองมาก หากไม่กำจัดหรือบำบัดฟิล์มออกไซด์นี้ จะส่งผลกระทบต่อคุณภาพการเชื่อมและทำให้เกิดข้อบกพร่องในการเชื่อม

- อัตราส่วนความแข็งแรงต่อน้ำหนักของอลูมิเนียม: อลูมิเนียมมีความหนาแน่นเพียงหนึ่งในสามของเหล็ก แต่มีความแข็งแรงที่สูงกว่า โดยเฉพาะเมื่อผสมโลหะผสม ซึ่งทำให้อลูมิเนียมเป็นวัสดุที่นิยมใช้ในอุตสาหกรรมยานยนต์ อวกาศ และอุตสาหกรรมอื่นๆ แต่ยังต้องใช้กระบวนการเชื่อมที่ต้องคำนึงถึงทั้งความแข็งแรงและน้ำหนักเบาด้วย

ความท้าทายของการเชื่อมอลูมิเนียม

- ผลกระทบของการอบชุบด้วยความร้อน: อะลูมิเนียมไวต่อความร้อน และความร้อนที่เกิดขึ้นระหว่างการเชื่อมสามารถทำให้วัสดุอ่อนแอลงได้ โดยเฉพาะอย่างยิ่งสำหรับโลหะผสมอะลูมิเนียมที่ได้รับการเสริมความแข็งแรงด้วยการอบชุบด้วยความร้อน การเชื่อมทำให้เกิดการอบอ่อนเฉพาะที่ ซึ่งทำให้ความแข็งแรงลดลง

- การเสียรูปเนื่องจากความร้อน: เนื่องจากอลูมิเนียมมีค่าสัมประสิทธิ์การขยายตัวเนื่องจากความร้อนสูง จึงเกิดการเสียรูปเนื่องจากความร้อนได้ง่ายในระหว่างการเชื่อม โดยเฉพาะอย่างยิ่งเมื่อเชื่อมบนพื้นที่ขนาดใหญ่ แผ่นอลูมิเนียมอาจโค้งงอและเสียรูปเนื่องจากความร้อนที่ไม่สม่ำเสมอ ซึ่งส่งผลต่อคุณภาพการเชื่อมและความแม่นยำของผลิตภัณฑ์สำเร็จรูป

- รูพรุนและรอยแตกร้าว: เมื่อทำการเชื่อมอลูมิเนียม แอ่งหลอมเหลวจะดูดซับไฮโดรเจนจากอากาศได้ง่าย ทำให้เกิดรูพรุนในบริเวณที่เชื่อม นอกจากนี้ เนื่องจากการเย็นตัวอย่างรวดเร็วระหว่างการเชื่อม อาจทำให้เกิดรอยแตกร้าวในรอยเชื่อม ซึ่งมักเกิดขึ้นกับวัสดุโลหะผสมอลูมิเนียมโดยเฉพาะ

- การเคลือบพื้นผิวการเชื่อม: ก่อนการเชื่อม จะต้องกำจัดชั้นออกไซด์และสิ่งปนเปื้อนอื่นๆ บนพื้นผิวอลูมิเนียมออกให้หมด หากไม่ได้รับการจัดการอย่างถูกต้อง ฟิล์มออกไซด์จะส่งผลต่อการหลอมรวมของรอยเชื่อม และอาจทำให้เกิดปัญหาด้านคุณภาพการเชื่อม เช่น การหลอมรวมไม่เพียงพอและรูพรุน

ความสำคัญของเทคนิคการเชื่อมที่ถูกต้อง

- ทำความสะอาดพื้นผิว: ก่อนเชื่อม ควรใช้กรรมวิธีทางกลหรือเคมีเพื่อขจัดฟิล์มออกไซด์บนพื้นผิวอลูมิเนียม ซึ่งสามารถทำได้โดยการเจียรหรือใช้น้ำยาทำความสะอาดพิเศษเพื่อให้แน่ใจถึงคุณภาพของรอยเชื่อม

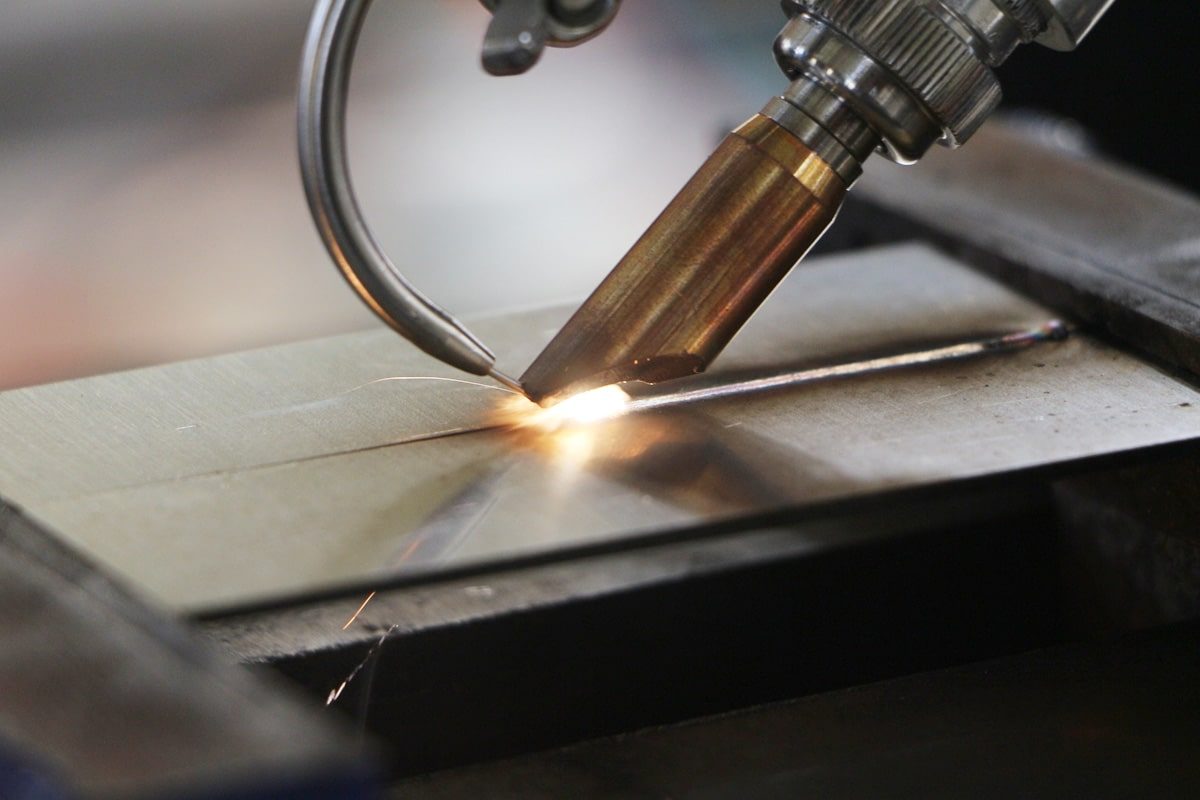

- ข้อดีของการเชื่อมด้วยเลเซอร์: เครื่องเชื่อมเลเซอร์ไฟเบอร์ มีลักษณะเฉพาะคือมีความแม่นยำสูงและมีประสิทธิภาพสูง และเหมาะเป็นพิเศษสำหรับการเชื่อมอลูมิเนียม การเชื่อมด้วยเลเซอร์ช่วยให้เชื่อมได้เสถียรและสม่ำเสมอมากขึ้น ลดบริเวณที่ได้รับผลกระทบจากความร้อน และปรับปรุงคุณภาพการเชื่อม

- ก๊าซป้องกัน: แม้ว่ากระบวนการของเครื่องเชื่อมเลเซอร์ไฟเบอร์จะแตกต่างจากวิธีการเชื่อมแบบดั้งเดิม แต่ก๊าซป้องกันยังคงมีความสำคัญ การใช้ก๊าซอาร์กอนหรือฮีเลียมสามารถป้องกันการเกิดออกซิเดชันในพื้นที่เชื่อมได้อย่างมีประสิทธิภาพ และช่วยให้มั่นใจได้ถึงความสะอาดและความแข็งแรงของรอยเชื่อม

- การปรับพารามิเตอร์การเชื่อมให้เหมาะสม: เมื่อทำการเชื่อมอลูมิเนียม จำเป็นต้องควบคุมกระแสไฟ แรงดันไฟฟ้า และความเร็วในการเชื่อมอย่างแม่นยำ กระแสไฟสูงและการเชื่อมช้าอาจทำให้เกิดความร้อนสูงเกินไปและวัสดุไหม้ ในขณะที่กระแสไฟต่ำและการเชื่อมเร็วอาจทำให้มีการเจาะทะลุไม่เพียงพอและการเชื่อมเชื่อมไม่สมบูรณ์

พื้นฐานการเชื่อมด้วยเลเซอร์

หลักการเชื่อมด้วยเลเซอร์

- ความหนาแน่นของพลังงานสูง: คุณสมบัติที่สำคัญที่สุดของการเชื่อมด้วยเลเซอร์คือความหนาแน่นของพลังงานสูง ซึ่งหมายความว่าแม้ในช่วงเวลาสั้นๆ ลำแสงเลเซอร์ก็สามารถสร้างความร้อนได้เพียงพอที่จะหลอมละลายวัสดุได้ ความหนาแน่นของพลังงานสูงนี้ไม่เพียงแต่เพิ่มความเร็วในการเชื่อมเท่านั้น แต่ยังช่วยลดผลกระทบจากความร้อนต่อวัสดุโดยรอบอีกด้วย

- การเชื่อมแบบหลอมลึกและการเชื่อมด้วยการนำความร้อน: การเชื่อมด้วยเลเซอร์สามารถแบ่งออกได้เป็นการเชื่อมแบบหลอมลึกและการเชื่อมด้วยการนำความร้อน โดยขึ้นอยู่กับความหนาแน่นของพลังงานเลเซอร์ที่แตกต่างกัน การเชื่อมแบบหลอมลึกมักใช้สำหรับการเชื่อมวัสดุที่มีความหนา โดยมีความลึกของการหลอมลึกที่มากและมีความแข็งแรงของรอยเชื่อมสูง ในขณะที่การเชื่อมด้วยการนำความร้อนเหมาะสำหรับวัสดุที่มีความบาง โดยมีความเร็วในการเชื่อมที่รวดเร็ว ความกว้างของรอยเชื่อมที่เล็ก และบริเวณที่ได้รับผลกระทบจากความร้อนที่เล็ก

ประเภทของกระบวนการเชื่อมเลเซอร์

กระบวนการเชื่อมเลเซอร์แบ่งออกเป็นประเภทหลักๆ ดังต่อไปนี้:

- การเชื่อมด้วยเลเซอร์อย่างต่อเนื่อง: กระบวนการเชื่อมนี้เหมาะสำหรับสถานการณ์ที่ต้องการประสิทธิภาพการผลิตสูง ลำแสงเลเซอร์จะถูกปล่อยออกมาอย่างต่อเนื่องในระหว่างกระบวนการเชื่อม ซึ่งเหมาะสำหรับการเชื่อมวัสดุที่มีความหนาหรือยาว ข้อดีคือสามารถรับประกันคุณภาพการเชื่อมที่สม่ำเสมอโดยไม่หยุดชะงัก

- การเชื่อมด้วยเลเซอร์พัลส์: การเชื่อมด้วยเลเซอร์พัลส์เหมาะสำหรับการเชื่อมวัสดุบางหรือการเชื่อมที่มีความแม่นยำ ในระหว่างกระบวนการเชื่อม เครื่องกำเนิดเลเซอร์จะปล่อยพลังงานในรูปแบบของพัลส์เพื่อให้เกิดลำแสงเลเซอร์พลังงานสูงในระยะสั้น การเชื่อมด้วยเลเซอร์พัลส์สามารถลดผลกระทบจากความร้อนต่อวัสดุและเหมาะสำหรับสถานการณ์การใช้งานที่ต้องการความแม่นยำสูงในพื้นที่เชื่อม

- การเชื่อมด้วยเลเซอร์ไฮบริด: เป็นกระบวนการที่รวมการเชื่อมด้วยเลเซอร์เข้ากับกระบวนการเชื่อมอื่นๆ (เช่น การเชื่อมด้วยอาร์ก) ซึ่งมักใช้สำหรับการเชื่อมที่ต้องการความลึกในการเจาะที่สูงกว่า การเชื่อมด้วยเลเซอร์ไฮบริดช่วยให้การเชื่อมมีความแข็งแรงและความเร็วที่สูงขึ้น โดยการรวมความหนาแน่นของพลังงานสูงของเลเซอร์เข้ากับความสามารถในการเติมวัสดุของการเชื่อมแบบดั้งเดิม

ข้อดีของการเชื่อมด้วยเลเซอร์

การใช้การเชื่อมด้วยเลเซอร์อย่างแพร่หลายในการผลิตสมัยใหม่มีข้อดีหลายประการในงานเชื่อมอุตสาหกรรมประเภทต่างๆ ต่อไปนี้คือข้อดีหลักบางประการของกระบวนการเชื่อมด้วยเลเซอร์:

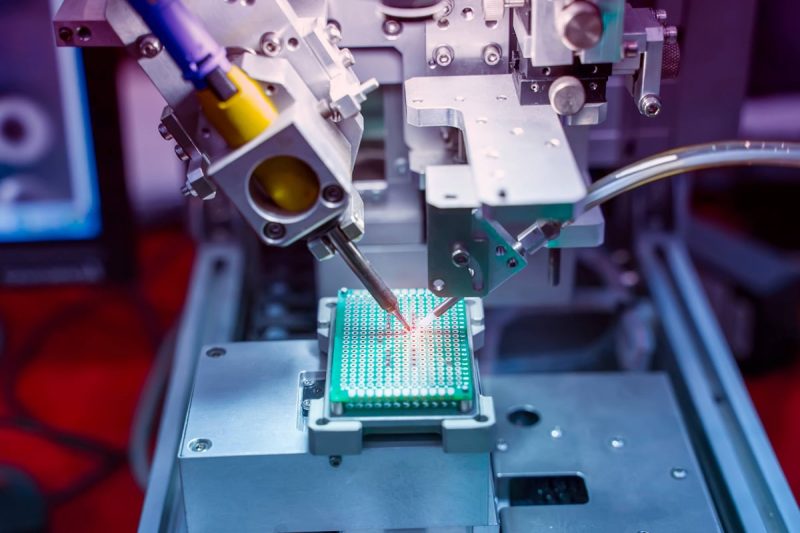

- ความแม่นยำสูง: การเชื่อมด้วยเลเซอร์สามารถให้ความแม่นยำในการวางตำแหน่งได้สูงมาก ซึ่งเหมาะเป็นพิเศษสำหรับสาขาที่ต้องการการประมวลผลที่แม่นยำ เช่น การผลิตอากาศยานและอิเล็กทรอนิกส์

- ความแข็งแรงของรอยเชื่อมสูง: การเชื่อมด้วยเลเซอร์สามารถผลิตรอยเชื่อมที่มีคุณสมบัติเชิงกลที่ดีได้เนื่องจากลักษณะการเชื่อมแบบเจาะลึก ความแข็งแรงของรอยเชื่อมมักจะถึงหรือเกินความแข็งแรงของวัสดุต้นทาง ซึ่งมีความสำคัญอย่างยิ่งในสถานการณ์การใช้งานที่มีความต้องการสูงบางสถานการณ์

- โซนที่ได้รับผลกระทบจากความร้อนขนาดเล็ก: เนื่องจากพลังงานเลเซอร์ที่เข้มข้นและรวดเร็ว โซนที่ได้รับผลกระทบจากความร้อนของวัสดุในระหว่างการเชื่อมจึงมีขนาดเล็กมาก ซึ่งช่วยลดการเสียรูปและความเสียหายจากความร้อนของวัสดุ ทำให้เหมาะอย่างยิ่งสำหรับการเชื่อมชิ้นส่วนที่มีผนังบางและชิ้นส่วนที่มีความแม่นยำ

- ปรับให้เข้ากับวัสดุต่างๆ ได้: การเชื่อมด้วยเลเซอร์สามารถใช้ได้กับวัสดุโลหะแทบทุกชนิด รวมถึงอลูมิเนียม ทองแดง สแตนเลส ฯลฯ ที่ยากต่อการเชื่อม นอกจากนี้ยังสามารถปรับให้เข้ากับคุณสมบัติของวัสดุต่างๆ ได้ด้วยการปรับความยาวคลื่นเลเซอร์และระดับพลังงาน

- ระดับการทำงานอัตโนมัติสูง: กระบวนการเชื่อมเลเซอร์สามารถผสานเข้ากับสายการผลิตอัตโนมัติและใช้ร่วมกับหุ่นยนต์ได้อย่างง่ายดายเพื่อให้ทำงานอัตโนมัติเต็มรูปแบบ ซึ่งไม่เพียงแต่ช่วยปรับปรุงประสิทธิภาพการผลิตเท่านั้น แต่ยังรับประกันความสม่ำเสมอและคุณภาพของการเชื่อมอีกด้วย

การเชื่อมอลูมิเนียมด้วยเลเซอร์

แหล่งกำเนิดเลเซอร์และระดับพลังงาน

- ประเภทเลเซอร์: เครื่องกำเนิดเลเซอร์ไฟเบอร์เป็นตัวเลือกแรกสำหรับการเชื่อมอลูมิเนียม เนื่องจากสามารถผลิตความหนาแน่นของพลังงานสูงที่จุดโฟกัสขนาดเล็ก ซึ่งเหมาะสำหรับวัสดุที่มีการสะท้อนแสงสูงและนำความร้อนได้ดี เช่น อลูมิเนียม แม้ว่าเครื่องกำเนิดเลเซอร์ CO2 สามารถใช้สำหรับการเชื่อมอลูมิเนียมได้เช่นกัน แต่ความยาวคลื่นของเลเซอร์จะใกล้เคียงกับการสะท้อนแสงบนพื้นผิวของอลูมิเนียม และโดยปกติแล้วจะมีการสูญเสียพลังงานมากกว่า

- การควบคุมพลังงาน: เนื่องจากอลูมิเนียมมีคุณสมบัติในการนำความร้อนสูง ความร้อนจึงกระจายได้ง่ายในระหว่างการเชื่อม ส่งผลให้ความร้อนในบริเวณเชื่อมไม่สามารถรวมตัวได้ง่าย ดังนั้น จึงจำเป็นต้องใช้พลังงานที่สูงกว่าเมื่อเชื่อมอลูมิเนียมด้วยเลเซอร์ เพื่อให้แน่ใจว่ามีพลังงานที่รวมตัวเพียงพอที่จุดเชื่อม ควรควบคุมพลังงานในช่วงที่คงที่เพื่อป้องกันการเชื่อมที่ไม่สม่ำเสมอหรือความร้อนสูงเกินไปในบริเวณเชื่อม

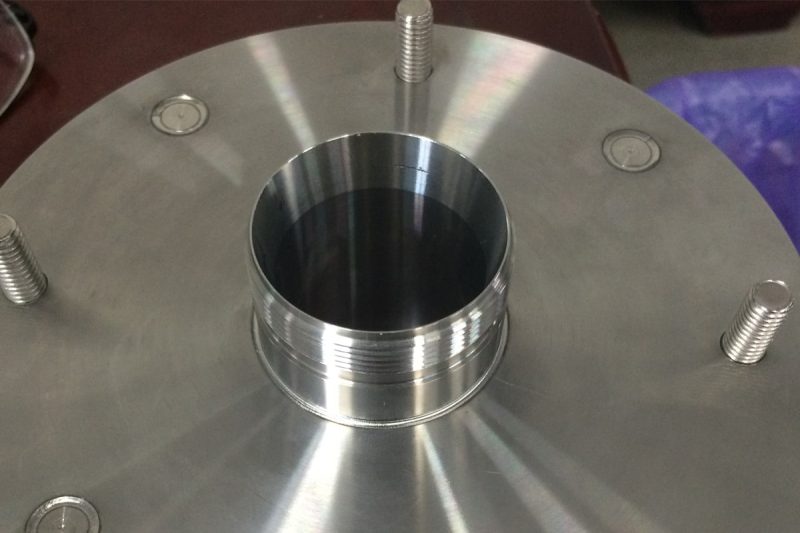

เลนส์โฟกัสและระบบส่งลำแสง

- ระบบออปติก: เมื่อเชื่อมอลูมิเนียม ต้องใช้เลนส์และตัวสะท้อนแสงคุณภาพสูงเพื่อโฟกัสลำแสงเลเซอร์ เลนส์โฟกัสสามารถรวมพลังงานของลำแสงเลเซอร์เข้าในพื้นที่ขนาดเล็กมาก เพิ่มความหนาแน่นของพลังงานบนพื้นผิวของวัสดุ จึงมั่นใจได้ว่าอลูมิเนียมจะหลอมละลายได้อย่างมีประสิทธิภาพ

- การส่งผ่านลำแสง: เพื่อรักษาความหนาแน่นของพลังงานสูงของลำแสงเลเซอร์ ระบบการส่งผ่านลำแสงจะต้องอยู่ในแนวเดียวกันและอยู่ในสภาพที่สะอาด หากเกิดข้อผิดพลาดหรือสูญเสียพลังงานระหว่างกระบวนการการส่งผ่านลำแสง คุณภาพการเชื่อมจะได้รับผลกระทบ ดังนั้น การตรวจสอบและบำรุงรักษาระบบการส่งผ่านลำแสงเป็นประจำจึงมีความจำเป็น

การควบคุมก๊าซป้องกันและบรรยากาศ

ในระหว่างการเชื่อมอลูมิเนียมด้วยเลเซอร์ การเลือกก๊าซป้องกันและการควบคุมบรรยากาศถือเป็นสิ่งสำคัญ อลูมิเนียมสามารถออกซิไดซ์ได้ง่ายที่อุณหภูมิสูง และต้องใช้ก๊าซป้องกันในระหว่างการเชื่อมเพื่อป้องกันการออกซิเดชันและการเกิดรูพรุน

- ก๊าซป้องกันทั่วไป: อาร์กอนเป็นก๊าซป้องกันที่ใช้กันมากที่สุด เนื่องจากสามารถสร้างบรรยากาศเฉื่อยที่อุณหภูมิสูง ป้องกันไม่ให้อลูมิเนียมทำปฏิกิริยากับออกซิเจนในอากาศ จึงหลีกเลี่ยงการเกิดชั้นออกไซด์และรูพรุนในบริเวณเชื่อมได้ ฮีเลียมยังใช้เป็นก๊าซทางเลือกได้อีกด้วย เนื่องจากมีน้ำหนักเบากว่าอาร์กอนและสามารถปกคลุมบริเวณเชื่อมได้ดีกว่าโดยไม่ทำให้เกิดออกซิเดชัน

- การควบคุมบรรยากาศ: อัตราการไหลและการปกคลุมของก๊าซป้องกันต้องได้รับการควบคุมอย่างระมัดระวังเพื่อให้แน่ใจว่ามีการสร้างบรรยากาศเฉื่อยที่สม่ำเสมอตลอดกระบวนการเชื่อม อัตราการไหลของก๊าซที่สูงหรือต่ำเกินไปจะส่งผลให้บรรยากาศไม่สม่ำเสมอ ซึ่งจะส่งผลต่อคุณภาพการเชื่อม

การทำความสะอาดและเตรียมพื้นผิว

พื้นผิวของอลูมิเนียมนั้นเกิดออกซิเดชันได้ง่ายมาก ดังนั้นการทำความสะอาดพื้นผิวและการเตรียมพื้นผิวก่อนการเชื่อมจึงเป็นขั้นตอนสำคัญเพื่อให้แน่ใจว่าการเชื่อมนั้นมีคุณภาพ ชั้นออกไซด์และสิ่งปนเปื้อนบนพื้นผิวอลูมิเนียมอาจทำให้เกิดข้อบกพร่องในการเชื่อมได้ ดังนั้นจึงต้องกำจัดออกด้วยวิธีทำความสะอาดที่เหมาะสม

- วิธีการทำความสะอาด: สามารถขจัดชั้นออกไซด์และคราบน้ำมันบนพื้นผิวของอลูมิเนียมได้ด้วยการเจียรด้วยเครื่องจักร การทำความสะอาดด้วยสารเคมี หรือการพ่นทราย การทำความสะอาดด้วยสารเคมีมักใช้สารละลายกรดหรือด่าง ซึ่งสามารถขจัดชั้นออกไซด์ได้อย่างมีประสิทธิภาพ ควรลดการปนเปื้อนบนพื้นผิวให้เหลือน้อยที่สุดก่อนเชื่อมเพื่อปรับปรุงเสถียรภาพและคุณภาพของการเชื่อม

- ความสำคัญของการเคลือบผิว: หากไม่ได้เคลือบผิวอลูมิเนียมอย่างเหมาะสม อาจเกิดปัญหาต่างๆ เช่น รูพรุน รอยแตกร้าว หรือความแข็งแรงของรอยเชื่อมที่ไม่เพียงพอได้ในระหว่างการเชื่อม การเคลือบผิวที่ดีสามารถปรับปรุงความสม่ำเสมอของแอ่งเชื่อมและหลีกเลี่ยงข้อบกพร่องในการเชื่อมได้

อุปกรณ์เสริมและอุปกรณ์เสริม

การเลือกอุปกรณ์เสริมและอุปกรณ์เสริมมีความสำคัญเท่าเทียมกันในระหว่างการเชื่อมอลูมิเนียมด้วยเลเซอร์ อุปกรณ์เหล่านี้ได้แก่ อุปกรณ์เชื่อม โต๊ะเชื่อม และระบบระบายความร้อน ซึ่งสามารถช่วยให้กระบวนการเชื่อมดำเนินไปอย่างราบรื่น

- อุปกรณ์เชื่อม: อลูมิเนียมมีแนวโน้มที่จะเสียรูปเมื่ออยู่ที่อุณหภูมิสูง ดังนั้นการใช้อุปกรณ์ที่เหมาะสมระหว่างการเชื่อมจะช่วยตรึงวัสดุและลดการเสียรูป อุปกรณ์ที่มีความแม่นยำสูงสามารถรับประกันการจัดแนวของรอยเชื่อมและลดความผิดพลาดของตำแหน่งในการเชื่อม

- ระบบระบายความร้อน: เพื่อหลีกเลี่ยงความร้อนสูงเกินไปของอลูมิเนียมในระหว่างการเชื่อม จึงจำเป็นต้องใช้ระบบระบายความร้อน ระบบระบายความร้อนสามารถช่วยระบายความร้อนได้อย่างรวดเร็วและลดอุณหภูมิของบริเวณที่ได้รับผลกระทบจากความร้อน จึงช่วยลดการเสียรูปของวัสดุและข้อบกพร่องในการเชื่อม

ข้อควรระวังและข้อควรระวังด้านความปลอดภัย

อุปกรณ์ป้องกันส่วนบุคคล (PPE)

การเชื่อมเลเซอร์ผลิตลำแสงเลเซอร์ที่มีอุณหภูมิสูงและความสว่างสูง และอาจทำให้เกิดการกระเด็นของโลหะและควัน ดังนั้น ผู้ปฏิบัติงานจึงต้องมีอุปกรณ์ป้องกันส่วนบุคคล (PPE) ที่เหมาะสม

- แว่นตาเลเซอร์: เลเซอร์ที่มีความยาวคลื่นต่างกันจะก่อให้เกิดอันตรายต่างกัน และลำแสงเลเซอร์ที่สะท้อนโดยตรงหรือเข้าไปในดวงตาของผู้ปฏิบัติงานอาจทำให้เกิดความเสียหายร้ายแรงได้ ดังนั้น ผู้ปฏิบัติงานจะต้องสวมแว่นตาเลเซอร์พิเศษที่เหมาะกับประเภทเลเซอร์ของตน เพื่อป้องกันไม่ให้รังสีเลเซอร์ทำร้ายดวงตา

- เสื้อผ้าและถุงมือป้องกัน: การกระเด็นของโลหะที่อุณหภูมิสูงในระหว่างการเชื่อมอาจทำให้ผิวหนังไหม้ได้ ผู้ปฏิบัติงานควรสวมเสื้อผ้าและถุงมือป้องกันที่ทนอุณหภูมิสูงและทนไฟเพื่อให้มั่นใจถึงความปลอดภัยทางกายภาพระหว่างการปฏิบัติงานเชื่อม

- หน้ากากและอุปกรณ์ป้องกันระบบทางเดินหายใจ: การเชื่อมด้วยเลเซอร์อาจก่อให้เกิดก๊าซและไอระเหยที่เป็นอันตรายได้ โดยเฉพาะเมื่อเชื่อมอลูมิเนียมหรือวัสดุเคลือบอื่นๆ ผู้ปฏิบัติงานควรสวมอุปกรณ์ป้องกันระบบทางเดินหายใจที่เหมาะสมเพื่อหลีกเลี่ยงการสูดดมสารอันตราย

ระบบระบายอากาศและไอเสีย

ในระหว่างการเชื่อมด้วยเลเซอร์ การหลอมและการเปลี่ยนวัสดุให้เป็นก๊าซจะก่อให้เกิดควันและก๊าซอันตรายจำนวนมาก เช่น อนุภาคอะลูมิเนียมออกไซด์ คาร์บอนมอนอกไซด์ และก๊าซพิษอื่นๆ สารเหล่านี้ไม่เพียงแต่เป็นอันตรายต่อสุขภาพของผู้ปฏิบัติงานเท่านั้น แต่ยังก่อให้เกิดมลพิษต่อสิ่งแวดล้อมอีกด้วย

- ระบบระบายควัน: ต้องมีการติดตั้งระบบระบายควันและระบายอากาศที่มีประสิทธิภาพเพื่อระบายควันและก๊าซอันตรายที่เกิดขึ้นระหว่างการเชื่อมออกจากพื้นที่ทำงานโดยทันที ควรตรวจสอบและบำรุงรักษาระบบระบายอากาศเป็นประจำเพื่อให้แน่ใจว่าระบบทำงานได้อย่างมีประสิทธิภาพ

- อุปกรณ์กรอง: ระบบไอเสียควรติดตั้งอุปกรณ์กรองที่เหมาะสมเพื่อกำจัดอนุภาคและก๊าซที่เป็นอันตรายในอากาศเพื่อป้องกันไม่ให้ก่อให้เกิดมลภาวะแก่ผู้ปฏิบัติงานและสิ่งแวดล้อมโดยรอบ

การบำรุงรักษาและตรวจสอบอุปกรณ์

อุปกรณ์เชื่อมเลเซอร์ต้องได้รับการบำรุงรักษาและตรวจสอบเป็นประจำเพื่อให้มั่นใจว่าใช้งานได้อย่างปลอดภัยและป้องกันความผิดพลาดทางกลไกที่อาจเกิดขึ้นได้ การสึกหรอทางกลไก การปนเปื้อนของอุปกรณ์ออปติก หรือความผิดพลาดของแหล่งกำเนิดแสงเลเซอร์อาจนำไปสู่อุบัติเหตุอันตรายได้

- การบำรุงรักษาระบบออปติก: ระบบส่งและโฟกัสของลำแสงเลเซอร์จะต้องได้รับการทำความสะอาดและปรับเทียบเป็นประจำ หากอุปกรณ์ออปติก เช่น เลนส์และตัวสะท้อนแสงมีการปนเปื้อนหรือเสียหาย ลำแสงเลเซอร์จะเบี่ยงเบนหรือสูญเสียพลังงาน ส่งผลกระทบต่อคุณภาพการเชื่อม และอาจก่อให้เกิดอันตรายต่ออุปกรณ์และบุคลากร

- การตรวจสอบอุปกรณ์: ก่อนการเชื่อมแต่ละครั้ง ผู้ปฏิบัติงานควรตรวจสอบฟังก์ชันด้านความปลอดภัยทั้งหมดของอุปกรณ์ เช่น ระบบระบายความร้อนของแหล่งเลเซอร์ การเชื่อมต่อไฟฟ้า ปุ่มหยุดฉุกเฉิน ฯลฯ เพื่อให้แน่ใจว่าอุปกรณ์อยู่ในสภาพดี

ข้อควรพิจารณาด้านความปลอดภัย

ระบบเชื่อมเลเซอร์ควรติดตั้งกลไกด้านความปลอดภัยหลายประการเพื่อให้แน่ใจว่าสามารถหยุดการทำงานได้ทันทีในสถานการณ์ที่ไม่ปกติเพื่อหลีกเลี่ยงอุบัติเหตุ

- ปุ่มหยุดฉุกเฉิน: อุปกรณ์ควรติดตั้งปุ่มหยุดฉุกเฉิน เมื่อเกิดสถานการณ์ผิดปกติ (เช่น อุปกรณ์ขัดข้องหรือทำงานผิดพลาด) ผู้ปฏิบัติงานสามารถหยุดการทำงานของอุปกรณ์ได้ทันทีเพื่อหลีกเลี่ยงไม่ให้เกิดอุบัติเหตุซ้ำซ้อน

- อุปกรณ์ล็อคนิรภัย: อุปกรณ์เชื่อมเลเซอร์มักติดตั้งระบบล็อคนิรภัยเพื่อให้แน่ใจว่าเครื่องกำเนิดเลเซอร์จะปิดโดยอัตโนมัติเมื่อเปิดประตูอุปกรณ์หรือเมื่อผู้ปฏิบัติงานเข้าสู่พื้นที่ทำงาน เพื่อป้องกันอุบัติเหตุด้านความปลอดภัยที่เกิดจากการทำงานผิดพลาด

- กลไกทริกเกอร์สองขั้นตอน: ระบบเชื่อมเลเซอร์โดยทั่วไปจะมีกลไกทริกเกอร์สองขั้นตอนเพื่อให้แน่ใจว่าผู้ปฏิบัติงานจำเป็นต้องยืนยันว่าระบบพร้อมแล้วก่อนที่จะเริ่มทำงานเลเซอร์ เพื่อป้องกันไม่ให้เลเซอร์ถูกทริกเกอร์โดยไม่ได้ตั้งใจ

- การแยกพื้นที่และการป้องกัน: พื้นที่ปฏิบัติการเชื่อมเลเซอร์ควรแยกออกจากกันอย่างเหมาะสมเพื่อป้องกันไม่ให้บุคลากรที่ไม่เกี่ยวข้องเข้ามา นอกจากนี้ การใช้เครื่องป้องกันด้วยเลเซอร์สามารถป้องกันไม่ให้การสะท้อนหรือการกระเจิงของลำแสงเลเซอร์ทำอันตรายต่อสภาพแวดล้อมโดยรอบได้

การประยุกต์ใช้การเชื่อมอลูมิเนียมด้วยเลเซอร์

อุตสาหกรรมยานยนต์

อิเล็กทรอนิกส์

การบินและอวกาศ

อาคารต่างๆ

สินค้าอุปโภคบริโภค

เทคโนโลยีการเชื่อมอลูมิเนียมด้วยเลเซอร์และแนวทางปฏิบัติที่ดีที่สุด

พารามิเตอร์และการตั้งค่าการเชื่อม

โหมดการเชื่อมด้วยเลเซอร์

หลีกเลี่ยงข้อบกพร่องและปัญหาทั่วไป

การทำความสะอาดและการตกแต่งหลังการเชื่อม

สรุป

รับโซลูชันเลเซอร์

- [email protected]

- [email protected]

- +86-19963414011

- หมายเลข 3 โซน A เขตอุตสาหกรรม Luzhen เมือง Yucheng มณฑลซานตง