CO2 Lazer Kesim Makinasının Gaz Besleme Sistemi Nasıl Çalışır?

CO2 lazer kesim makineleri, yüksek hassasiyetleri ve yüksek verimlilikleri nedeniyle modern üretimde yaygın olarak kullanılmaktadır ve birçok endüstride tercih edilen ekipman haline gelmiştir. Çalışma süreci boyunca, gaz besleme sistemi, kesim kalitesini ve verimliliğini sağlamak için önemli bir parçadır. Sistem, gazın akışını ve basıncını ayarlayarak lazer ışınının hassas kesim elde etmesine yardımcı olan yardımcı gazlardan (oksijen, nitrojen veya hava gibi) oluşur. Farklı gazlar, yalnızca kesim hızını artırmakla kalmayıp aynı zamanda malzemenin oksitlenmesini önleyebilir ve ekipmanın ömrünü uzatabilir. Bu makale, CO2 lazer kesim makinesinin gaz besleme sistemini, bileşim yapısı, çalışma prensibi, gaz besleme gereksinimleri ve güvenlik önlemleri dahil olmak üzere ayrıntılı olarak ele alacaktır.

İçindekiler

CO2 Lazer Kesim Makinesinin Temel Bileşenleri

Lazer Kaynağı

Lazer kaynağı, lazerin temel bileşenidir. CO2 lazer kesim makinesi, yüksek yoğunluklu bir lazer ışını üretir. CO2 lazer jeneratörü, esas olarak kazanç ortamı olarak karbondioksit gazı kullanan bir gaz lazer jeneratörüdür. Elektrik enerjisinin uyarılması altında, CO2 gaz moleküllerindeki elektronlar daha yüksek bir enerji seviyesine uyarılır ve daha sonra belirli bir dalga boyunda, yani lazerde ışık yayar. CO2 lazerler genellikle malzemelerde yüksek bir emilim oranına sahip olan ve bu nedenle çeşitli metal ve metal olmayan malzemeleri kesmek ve kazımak için çok uygun olan 10,6 mikronluk kızılötesi bantta çalışır. Lazer kaynağının gücü, kesme kalınlığını ve hızını belirler ve farklı güçlerdeki CO2 lazer jeneratörleri diğer malzemeler ve uygulamalar için kullanılabilir. Güç, ince metalleri, plastikleri, ahşabı, kumaşları, kağıdı ve diğer malzemeleri verimli bir şekilde işlemek için uygun olan onlarca ila binlerce watt arasında değişir.

Optik sistem

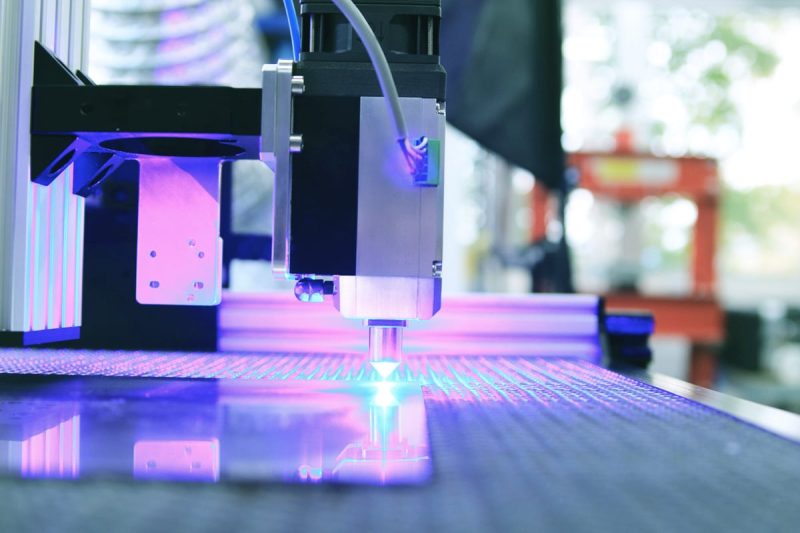

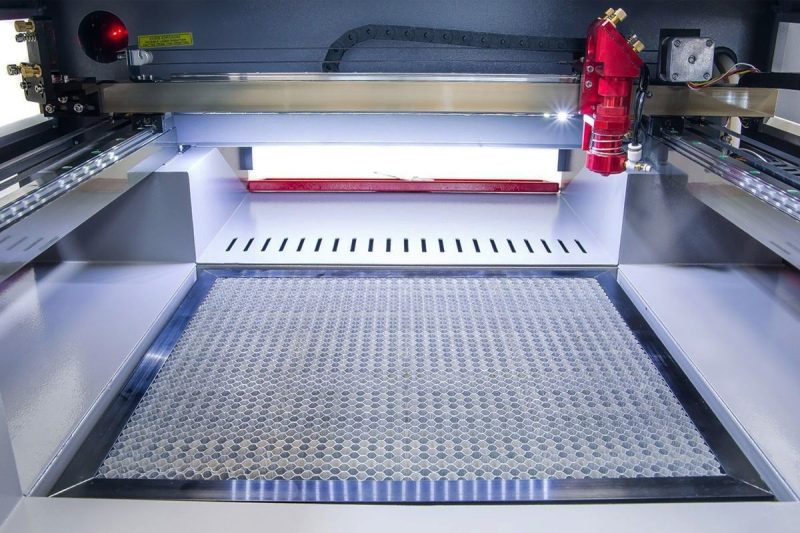

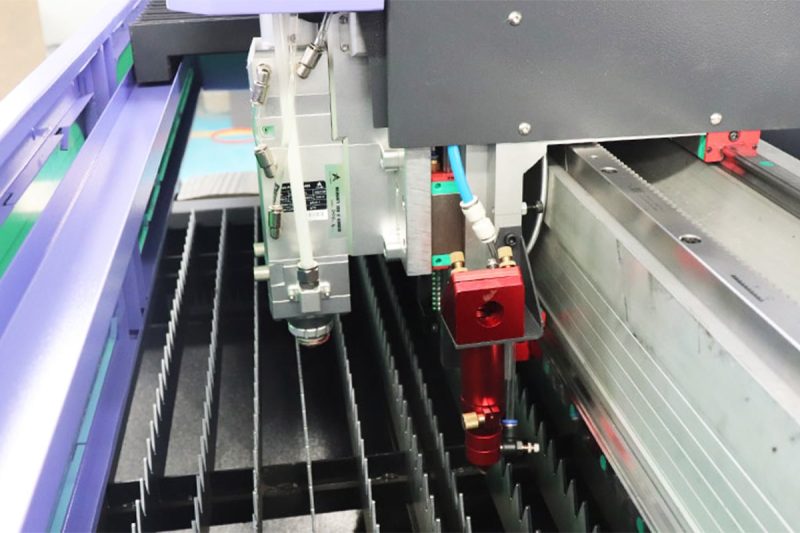

Optik sistemin temel işlevi, lazer ışınını iletmek ve odaklamak, böylece enerjisinin kesme malzemesinin yüzeyinde yoğunlaştırılmasıdır. Optik sistem, reflektörler, odaklama mercekleri ve iletim optik lifleri dahil olmak üzere birden fazla optik bileşenden oluşur. Reflektör, lazer ışınını lazer kaynağından işleme kafasına yönlendirmek için kullanılırken, odaklama merceği, lazer enerjisinin kesme sırasında küçük bir alana yoğunlaşmasını sağlamak için lazer ışınını son derece küçük bir noktaya odaklamaktan sorumludur, böylece ince kesim elde edilir. Optik sistemin doğruluğu, kesme etkisi üzerinde doğrudan bir etkiye sahiptir. Merceğin temizliği, kalitesi ve odaklanma yeteneği, lazer ışınının şeklini ve enerji transferinin verimliliğini etkileyecektir. Bu nedenle, CO2 lazer kesme makinesinin verimli çalışmasını sağlamak için optik bileşenlerin düzenli bakımı ve temizliği esastır.

Kontrol sistemi

Kontrol sistemi, önceden ayarlanmış bilgisayar yazılımı aracılığıyla tüm kesme sürecini yönetir. Tasarım çizimlerini kesme yollarına dönüştürür ve lazer ışınının hareketini, güç çıkışını, hızı ve yardımcı gaz akışını hassas bir şekilde kontrol eder. Yaygın kontrol sistemleri genellikle kullanıcıların CAD/CAM dosyalarını programlayarak veya yükleyerek malzemenin kesme yolunu ve parametrelerini ayarlayabildiği CNC (bilgisayar sayısal kontrolü) sistemleridir. Kontrol sistemi yalnızca lazer ışınının belirtilen yörünge boyunca hareket etmesini sağlamakla kalmaz, aynı zamanda farklı kalınlık ve malzemelerin gereksinimlerini karşılamak için kesme hızını gerçek zamanlı olarak ayarlar, böylece kesme doğruluğu ve verimliliği sağlar. Ayrıca, gelişmiş kontrol sistemleri makinenin durumunu izleyebilir, otomasyon işlevleri ve arıza teşhisi sağlayabilir ve üretim verimliliğini daha da artırabilir.

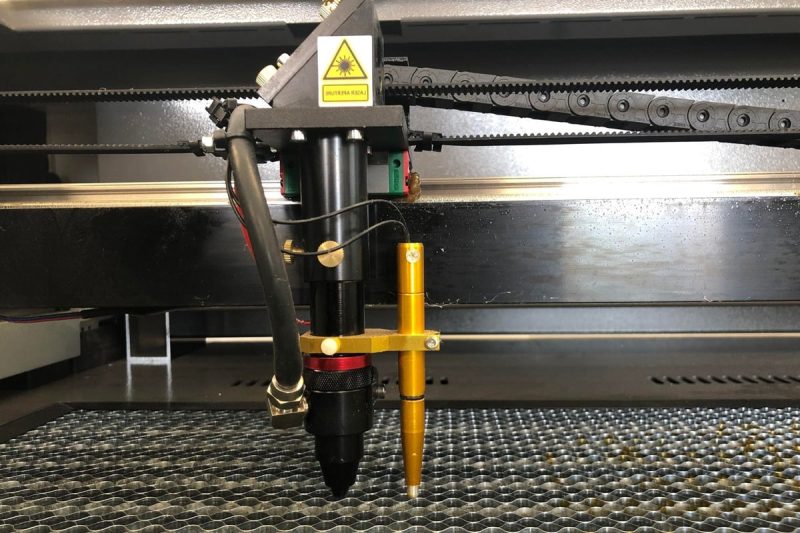

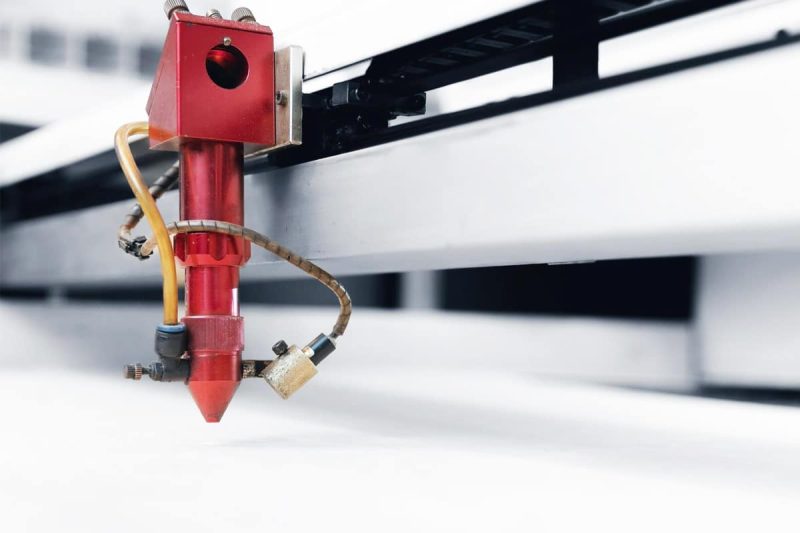

Hava Tedarik Sistemi

Hava besleme sistemi, kesme alanına oksijen, nitrojen veya hava gibi yardımcı gazlar sağlamaktan sorumlu olan CO2 lazer kesme makinesinin önemli bir yardımcı cihazıdır. Bu gazlar, nozul aracılığıyla lazer ışınıyla aynı anda malzeme yüzeyine etki ederek, kesme işlemi sırasında oluşan cürufu, dumanı ve döküntüyü gidermeye yardımcı olur, ısı birikimini önler ve kesme doğruluğunu ve kenar kalitesini iyileştirir. Farklı yardımcı gazlar, farklı malzemelerin kesilmesinde farklı roller oynar:

- Oksijen: Esas olarak karbon çeliğini kesmek için kullanılır, kesme hızını artırabilir ve malzeme oksidasyonunu teşvik edebilir, böylece pürüzsüz bir kesme kenarı oluşturabilir.

- Azot: Genellikle paslanmaz çelik ve alüminyum malzemelerin kesiminde kullanılır, malzeme kenarının oksitlenmesini önleyerek kesimin parlak ve renksiz kalmasını sağlar.

- Hava: Ekonomik bir seçimdir, yüksek kenar gerektirmeyen bazı malzemelerin kesimi için uygundur.

Yardımcı gazın basıncı ve akışı, kesme kalitesini ve makinenin istikrarlı çalışmasını sağlamak için malzeme türüne ve kalınlığına göre hassas bir şekilde ayarlanmalıdır. Ayrıca, hava besleme sistemi lazer kafasındaki optik lensin kirlenmesini önleyebilir ve makinenin hizmet ömrünü uzatabilir.

Özetle, CO2 lazer kesim makinelerinin bu temel bileşenleri, üretim endüstrisinde verimli ve hassas kesim performansı sağlamak için birlikte çalışır. Lazer kaynağı, kesim için gereken enerjiyi sağlar, optik sistem lazer ışınını iletir ve odaklar, kontrol sistemi kesim sürecini yönetir ve hava besleme sistemi yardımcı gaz aracılığıyla kesim kalitesini ve verimliliğini artırır. Her bir bileşenin hassas koordinasyonu, yüksek kaliteli kesim sonuçları elde etmenin anahtarıdır.

CO2 Lazer Kesiminin Çalışma Prensibi

CO2 lazer kesimi, malzemeleri kesmek için yüksek enerjili bir lazer ışını üretmek amacıyla karbondioksit gazı kullanan bir teknolojidir. Çalışma prensibi aşağıdaki temel adımlara ayrılabilir:

Lazer Üretimi

Bir CO2 lazer jeneratörünün içinde, esas olarak karbondioksit (CO2), nitrojen (N2) ve helyumdan (He) oluşan bir gaz karışımı kapalı bir lazer boşluğuna kapatılır. Bir güç kaynağı yüksek voltaj sağladığında, bu gazlar bir plazma oluşturmak üzere uyarılır. Uyarılan gaz molekülleri birbirleriyle çarpışır ve enerji açığa çıkararak lazer fotonları üretir. Lazer fotonları lazer boşluğunda yansıtılır ve kazanç ortamı (yani, uyarılmış gaz) tarafından yükseltilir ve sonunda güçlü bir CO2 lazer ışını oluşturur.

Işın Dağıtımı ve Odaklama

Üretilen lazer ışını bir dizi optik mercek ve mercek sistemi aracılığıyla iletilir ve odaklanır. Optik sistemin temel işlevi, ışının enerji yoğunluğunu artırmak için lazer ışınını çok küçük bir noktaya odaklamaktır. Hassas optik tasarım sayesinde, lazer ışını yalnızca birkaç mikron çapındaki bir noktaya odaklanabilir, böylece malzemenin yüzey sıcaklığı kesme gereksinimlerini karşılamak için hızla yükselir.

Malzeme Etkileşimleri

Bir lazer ışını bir malzemenin yüzeyine odaklandığında, lazerin yüksek enerjisi malzemenin erime veya kaynama noktasına kadar hızla ısınmasına neden olur. Farklı malzemelerin termofiziksel özellikleri bu süreci etkiler:

- Erime: Bazı metal malzemelerde, lazerin ısısı, kesme kenarında erimeye neden olarak sıvı metal oluşturur.

- Buharlaşma: Bazı metalik olmayan malzemelerde (plastik veya ahşap gibi) lazer, yüzeyi hızla buharlaşma noktasına kadar ısıtabilir ve malzemenin doğrudan gaza dönüşmesini sağlayabilir.

Bu aşamada lazerin malzeme ile etkileşimi sonucu bir kesik veya delik oluşur ve kesme işlemi başlar.

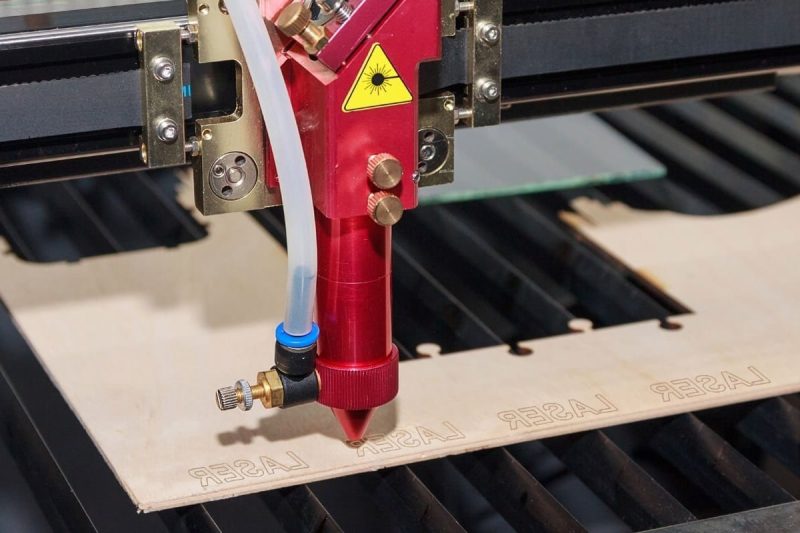

Kesme İşlemi

Kesme işlemi sırasında lazer ışını önceden belirlenmiş bir yol boyunca hareket eder. Bu işlem genellikle doğru ve tekrarlanabilir kesmeyi sağlamak için bilgisayar kontrollü sayısal kontrol (CNC) sistemiyle gerçekleştirilir. CO2 lazer kesme makineleri, istenen şekilleri ve desenleri oluşturmak için çeşitli malzemeleri yüksek hızlarda ve hassasiyette kesebilir. Lazer kesmenin kesme kalitesi, lazer gücü, kesme hızı, malzeme kalınlığı, ışın odak konumu ve gaz yardımının (oksijen veya nitrojen gibi) kullanımı dahil olmak üzere çeşitli faktörlere bağlıdır. Uygun gaz yardımının kullanılması kesme kalitesini ve verimliliğini artırabilir, örneğin oksijen metallerin yanma kesimini hızlandırabilirken nitrojen malzemelerin oksidasyonunu azaltabilir.

CO2 lazer kesim teknolojisi, lazerin ısı enerjisini kullanarak malzemeyi hızla eriten veya buharlaştıran ve kesme işlemini gerçekleştiren etkili ve hassas bir malzeme işleme yöntemidir. Üstün kesim kalitesi ve geniş uygulama yelpazesi, onu modern üretimde vazgeçilmez ve önemli bir araç haline getirir.

CO2 Lazer Kesim Makinesinde Gaz Besleme Sistemi

Hava besleme sistemi CO2 lazer kesim makinelerinde hayati bir rol oynar. Uygun yardımcı gazın seçilmesi ve kullanılmasıyla, kesme verimliliği ve kesme kalitesi önemli ölçüde iyileştirilebilir. Aşağıda hava besleme sisteminin ayrıntılı bir açıklaması bulunmaktadır.

Lazer Kesimde Havanın Rolü

Lazer kesim sürecinde hava, yardımcı gaz olarak önemli bir rol oynar ve bu durum esas olarak aşağıdaki yönlerden kendini gösterir:

- Cürufları giderin: Lazer kesim işlemi sırasında, malzeme yüksek enerjili lazer tarafından anında erimiş veya buharlaşmış bir duruma ısıtılır. Oluşan cüruf ve buhar, kesim kalitesini etkileyecek ve kesimin pürüzlü olmasına neden olacaktır. Yardımcı gaz olarak havanın dahil edilmesiyle, bu cüruflar etkili bir şekilde giderilebilir, kesim alanı temiz tutulabilir ve lazer ışınının malzemeyi düzgün bir şekilde kesebilmesi sağlanabilir.

- Isıdan etkilenen bölgeyi azaltın: Hava akışı, kesme alanından ısının uzaklaştırılmasına yardımcı olur ve böylece malzemenin ısıdan etkilenen bölgesini (HAZ) azaltır. Daha küçük bir ısıdan etkilenen bölge, özellikle plastik ve ahşap gibi ince malzemelerde veya ısıya duyarlı malzemelerde, kesme işlemi sırasında malzemenin deforme olmasını veya yanmasını önleyebilir.

- Kesim kalitesini artırın: Uygun hava akışı ve basınç, kesimin kenar kalitesini iyileştirmeye, kesimi daha pürüzsüz hale getirmeye ve çapak oluşumunu azaltmaya yardımcı olabilir. Aynı zamanda, havanın etkisi kesim hızını daha hızlı hale getirebilir ve üretim verimliliğini artırabilir.

- Kesme performansını optimize edin: Farklı yardımcı gazlar seçilerek, kesme hızı ve kesme etkisi belirli malzemelerin özelliklerine göre optimize edilebilir. Örneğin, oksijen metallerin yanmasını hızlandırabilir ve kesme hızlarını artırabilirken, azot metal olmayan malzemeleri keserken oksidasyon reaksiyonlarını azaltabilir.

Hava Besleme Sisteminin Türü

Gaz besleme sistemleri uygulama gereksinimlerine göre iki ana türe ayrılabilir:

- Yardımcı gaz beslemesi: Bu, esas olarak kesme etkisini artırmak için kullanılan bir gaz besleme yöntemidir. Yardımcı gaz genellikle basınçlı havadır ve amacı cürufu gidermek ve malzemeleri gazlaştırmaktır. Kesme işlemi sırasında, yardımcı gaz lazer ışınının yoluna püskürtülerek kesme alanı etkili bir şekilde temizlenir ve kesme kalitesi iyileştirilir.

- Proses gazı temini: Farklı malzemelerin kesim gereksinimlerine göre doğru proses gazının seçilmesi büyük önem taşımaktadır.

Gaz Tedarik Sisteminin Bileşenleri

Gaz besleme sisteminin etkin bir şekilde çalışması, esas olarak aşağıdakileri içeren birden fazla bileşenin koordineli çalışmasına bağlıdır:

- Kompresör: Gaz besleme sisteminin temel ekipmanı olan kompresör, gerekli gaz basıncını ve akışını sağlamaktan sorumludur. Kompresörün çıkışını ayarlayarak, kesme işlemi sırasında gaz akışı hassas bir şekilde kontrol edilebilir ve böylece kesme işlemi sırasında istikrarlı bir gaz beslemesi sağlanabilir.

- Kurutucu: Gazın kuruluğunu sağlamak ve nemin kesme etkisine olan etkisini önlemek için, genellikle gaz besleme sisteminde bir kurutucu yapılandırılır. Kurutucu, su buharının lazer ışınıyla reaksiyona girmesini ve bunun sonucunda kesme performansının düşmesini önlemek için gazdan nemi etkili bir şekilde giderebilir.

- Filtre: Filtre, gaz besleme sisteminde önemli bir rol oynar. Gazın saflığını sağlamak için gazdaki kirleri ve parçacıkları filtreleyebilir. Temiz gaz, kesme kalitesinin ve ekipmanın uzun vadeli istikrarlı çalışmasının korunmasına yardımcı olur ve kirin kesme kafasına ve diğer bileşenlere zarar vermesini önler.

- Dağıtım sistemi: Dağıtım sistemi, gazı kesme kafasına ve diğer bileşenlere eşit şekilde dağıtmaktan sorumludur. Makul bir şekilde tasarlanmış bir dağıtım sistemi, gazın kesme işlemi boyunca istikrarlı bir şekilde akmasını sağlayabilir ve kesme etkisinde gaz basıncı ve akışının dalgalanmasını önleyebilir.

CO2 lazer kesim makinesindeki hava besleme sistemi, kesme etkisi ve verimliliği üzerinde önemli bir etkiye sahiptir. Yardımcı gazın makul seçimi ve yapılandırması, verimli gaz besleme sistemi bileşenleriyle birleştirildiğinde, lazer kesiminin kalitesi ve verimliliği önemli ölçüde iyileştirilebilir ve çeşitli malzemelerin hassas bir şekilde kesilmesi sağlanabilir.

CO2 Lazer Kesim Makinesinin Gaz Temini İçin Özel Gereksinimler

CO2 lazer kesim sürecinde, gaz besleme sisteminin tasarımı ve yapılandırması, kesim kalitesi ve verimliliği için kritik öneme sahiptir. Aşağıda gaz besleme sistemi için gaz saflığı, basınç ve akışın yanı sıra gaz ve malzemenin uyumluluğunu kapsayan özel gereksinimler yer almaktadır.

Gaz Saflığı

Gaz saflığı, lazer kesiminin kalitesini etkileyen önemli faktörlerden biridir. Yüksek saflıktaki gaz, lazer kesiminde aşağıdaki avantajlara sahiptir:

- Kirliliklerden kaynaklanan girişimi azaltın: Lazer kesim işlemi sırasında, kirlilik içeren gazlar kullanılırsa, kesme işlemi sırasında gereksiz kimyasal reaksiyonlar meydana gelebilir ve bu da kesme etkisini etkileyebilir. Kirlilikler gaz ve lazer saçılmasına neden olabilir, lazerin enerji yoğunluğunu azaltabilir ve böylece kesim kalitesini etkileyebilir.

- Kesme etkisini iyileştirin: Yüksek saflıkta gaz, lazer ışınının enerjisinin kesme malzemesine yoğunlaşmasını sağlayarak kesme hızını ve verimliliğini artırabilir. Örneğin, metali kesmek için oksijen kullanıldığında, saf oksijen metalle tam olarak reaksiyona girebilir, termal verimliliği artırabilir ve daha net bir kesi oluşturabilir.

- Ekipman ömrünü uzatın: Yüksek saflıkta gaz kullanımı, özellikle kesme kafası ve optik sistem olmak üzere lazer kesim ekipmanındaki aşınmayı azaltabilir. Kirleticiler ve kirleticiler ekipmanın tıkanmasına veya korozyona uğramasına neden olabilir ve böylece ekipmanın hizmet ömrünü kısaltabilir.

Basınç ve Akış

Uygun gaz basıncı ve akışı, lazer kesim makinelerinin verimli çalışmasını sağlamada temel faktörlerdir. Belirli gereksinimler şunları içerir:

- Basınç: Gaz basıncı, önerilen aralıkta tutulmalıdır. Lazer kesme makinesiÇok düşük bir gaz basıncı, özellikle kalın malzemelerde kesim yaparken, eksik kesime neden olacak ve kesme etkisini etkileyecektir; çok yüksek bir gaz basıncı ise kesme kafasına zarar verebilir veya malzemenin yanmasına neden olarak, pürüzlü kesme kenarlarına yol açabilir.

- Akış hızı: Gaz akış hızının da malzeme türüne ve kesme kalınlığına göre hassas bir şekilde kontrol edilmesi gerekir. Uygun akış hızı, lazer kesim sırasında cüruf ve gazlaştırılmış malzemelerin etkili bir şekilde boşaltılmasını sağlayarak, bunların kesme kenarına tekrar yapışmasını ve kesme kalitesini etkilemesini önleyebilir. Çok küçük bir akış hızı yetersiz malzeme ısınmasına neden olabilir ve çok büyük bir akış hızı ek ısı dağılımına ve malzemenin deformasyonuna neden olabilir.

- Ayarlama mekanizması: Çoğu lazer kesim makinesi, operatörün kesme işleminin en iyi etkisini sağlamak için gerçek kesme koşullarına ve malzeme özelliklerine göre gerçek zamanlı ayarlamalar yapmasını sağlayan bir gaz basıncı ve akış ayarlama mekanizması ile donatılmıştır.

Gaz ve Malzeme Uyumluluğu

Farklı malzemelerin yardımcı gazlar için farklı gereksinimleri vardır. Doğru gazı seçmek, kesme sonuçlarını optimize etmek ve malzeme kalitesini sağlamak için kritik öneme sahiptir:

- Oksijen: Oksijen, özellikle karbon çeliği ve bazı alaşımları kesmek için uygun olan yaygın olarak kullanılan bir kesme gazıdır. Oksijen, kesme işlemi sırasında metalle reaksiyona girerek kesme hızını artırır ve termal verimliliği iyileştirir. Ancak oksijen kullanırken, aşırı oksidasyondan kaynaklanan malzeme gevrekleşmesini önlemek için dikkatli olunmalıdır.

- Azot: Azot, paslanmaz çelik, alüminyum ve bazı plastik ve kompozit malzemeleri kesmek için yaygın olarak kullanılır. Azot, oksidasyon reaksiyonlarını önleyebilir, malzemenin orijinal rengini koruyabilir ve pürüzsüz kesimler yapabilir ve özellikle yüksek görünüm gereksinimleri olan ürünler için uygundur.

- Helyum ve karbondioksit: Bazı özel durumlarda, özellikle bazı özel malzemeleri keserken, helyum veya karbondioksit de yardımcı gaz olarak kullanılabilir. Helyum daha yüksek ısı iletkenliği sağlamak için kullanılabilirken, karbondioksit bazı metalik olmayan malzemeleri kesmek için uygundur.

Gaz besleme sisteminin özel gereksinimleri, CO2 lazer kesim makinesinin kesme kalitesini ve verimliliğini doğrudan etkiler. Bir lazer kesim makinesini tasarlarken ve çalıştırırken, yüksek saflıkta gaz, uygun gaz basıncı ve akışın kullanılmasını sağlamak ve malzeme özelliklerine göre uygun yardımcı gazı seçmek önemlidir. Bu faktörlerin kapsamlı bir şekilde optimize edilmesi, kesme sonuçlarını iyileştirmeye, üretim maliyetlerini düşürmeye ve ekipmanın hizmet ömrünü uzatmaya yardımcı olacaktır.

CO2 Lazer Kesiminde Yardımcı Gaz

CO2 lazer kesim sürecinde, yardımcı gaz seçiminin kesme kalitesi, verimlilik ve malzemenin nihai etkisi üzerinde önemli bir etkisi vardır. Farklı yardımcı gaz türlerinin kendine özgü işlevleri vardır. Aşağıda yaygın olarak kullanılan birkaç yardımcı gaz ve özellikleri verilmiştir:

Oksijen (O2)

Oksijen, özellikle metal malzemeleri kesmek için uygun olan güçlü bir yardımcı gazdır. Başlıca işlevleri şunlardır:

- Gelişmiş kesme hızı: Lazerle metal keserken, oksijen yalnızca cürufun giderilmesine yardımcı olmakla kalmaz, aynı zamanda metalin oksidasyonuyla reaksiyona girerek ek ısı da sağlar. Bu reaksiyon, kesme sürecini daha hızlı ve daha verimli hale getirir ve bu da kesme hızını önemli ölçüde artırabilir.

- Uygulanabilir Malzemeler: Oksijen, esas olarak karbon çeliği ve belirli alaşımları, özellikle kalın sac metalleri kesmek için kullanılır. Oksijen akışını doğru şekilde ayarlayarak, farklı kalınlıklardaki metallerin işleme ihtiyaçlarını karşılamak için daha derin kesme elde edilebilir.

- Not: Oksijen kesmeyi hızlandırabilse de, yüksek sıcaklığı ve kimyasal reaksiyonları aynı zamanda malzemenin kırılganlaşmasına ve deformasyonuna da neden olabilir. Bu nedenle, oksijen kullanırken operatörlerin gereksiz malzeme kaybını önlemek için kesme parametrelerini dikkatlice ayarlamaları gerekir.

Azot (N2)

Azot, yüksek kaliteli metal olmayan malzemelerin kesilmesinde yaygın olarak kullanılan tepkisiz bir gazdır. Avantajları şunlardır:

- Oksitlenmeyi önleyin: Azot, kesme sırasında malzemelerin yüzeyindeki oksitlenme reaksiyonlarını önleyerek kesici kenarı pürüzsüz ve temiz tutar. Bu özellikle paslanmaz çelik, alüminyum ve bazı kompozit malzemeler için önemlidir çünkü oksitlenme bunların görünümünü ve performansını etkileyebilir.

- Kesim kalitesini artırın: Azotla kesilen malzemeler genellikle daha yüksek kesim kalitesine sahiptir ve çapakları yoktur, bu da sıkı görünüm gereksinimleri olan ürün işleme için uygundur.

- Uygulama kapsamı: Azot yalnızca metal kesimi için değil aynı zamanda plastik ve ahşap gibi metal olmayan malzemelerin işlenmesi için de uygundur. Malzemenin farklı özelliklerine göre, azot akışını ve basıncını ayarlayarak en iyi kesme etkisi elde edilebilir.

Hava (sıkıştırılmış)

Basınçlı hava en yaygın kullanılan yardımcı gazdır ve genel lazer kesim amaçları için uygundur. Özellikleri şunlardır:

- Ekonomi: Hava, özellikle sıkı maliyet kontrolü gerektiren projelerde, çoğu lazer kesim işlemi için uygun, en kolay temin edilebilen ve ekonomik yardımcı gazdır.

- Geniş uygulanabilirlik: Basınçlı hava, ahşap, plastik ve bazı metaller dahil olmak üzere çeşitli malzemeleri kesmek için uygundur. Kesme etkisi oksijen veya nitrojen kadar iyi olmasa da, birçok durumda basınçlı hava kesme kalitesinin temel gereksinimlerini karşılayabilir.

- Cürufu temizleyin: Kesme işlemi sırasında basınçlı hava, malzemenin yüzeyindeki cürufu etkili bir şekilde temizleyebilir, kesme alanını temiz tutabilir ve kesme verimliliğini artırabilir.

Doğru Yardımcı Gazı Seçmenin Önemi

Doğru yardımcı gazı seçmek, CO2 lazer kesiminin kalitesini ve verimliliğini artırmak için çok önemlidir. Uygun yardımcı gaz yalnızca malzeme kaybını azaltmakla kalmaz, aynı zamanda kesme sürecini optimize edebilir ve nihai ürünün kalitesini garanti edebilir. Özellikle:

- Kesme etkisini artırın: Doğru gazı seçerek lazerin kesme performansını en üst düzeye çıkarabilir, daha hızlı kesme hızı ve daha hassas kesme etkisi elde edebilir ve son işlem ihtiyacını azaltabilirsiniz.

- Malzeme kaybını azaltın: Yardımcı gazın uygunsuz kullanımı, kaba kesme kenarlarına, malzeme hasarına veya eksik kesime yol açarak malzeme israfını artırabilir. Doğru gazı seçmek bu kayıpları etkili bir şekilde azaltabilir ve malzeme kullanımını iyileştirebilir.

- Üretim verimliliğini artırın: Doğru yardımcı gaz, kesme süresini azaltabilir, üretim verimliliğini iyileştirebilir ve böylece işletmenin rekabet gücünü artırabilir.

CO2 lazer kesim sürecinde, yardımcı gaz seçimi doğrudan kesim kalitesini ve verimliliğini etkiler. Oksijen, nitrojen ve basınçlı havanın her birinin kendine özgü avantajları vardır. Doğru yardımcı gazı seçmek, yüksek kaliteli kesim elde etmek, malzeme kaybını azaltmak ve üretim verimliliğini artırmak için çok önemlidir. Şirketler, makul gaz yapılandırması sayesinde lazer kesim alanında daha iyi sonuçlar elde edebilir.

CO2 Lazer Kesim Makineleri için Güvenlik Hususları

CO2 lazer kesim makinesini çalıştırırken güvenlik konuları göz ardı edilemez. Operatörlerin güvenliğini sağlamak ve kaza riskini azaltmak için aşağıdaki güvenlik hususlarına dikkat etmek gerekir.

Gaz Depolama ve Taşıma

Gaz depolama ve elleçleme, lazer kesim güvenliğinin sağlanmasında önemli hususlar olup aşağıdaki hususları içerir:

- Depolama konteynerlerinin güvenliği: Gaz depolama konteynerleri (oksijen tüpleri ve nitrojen tüpleri gibi) ilgili ulusal ve endüstri standartlarına uygun olmalı ve düzenli olarak denetlenmeli ve bakımı yapılmalıdır. Konteynerler, gaz sızıntısı ve patlama riskini azaltmak için ısı kaynaklarından ve yanıcı maddelerden uzakta, iyi havalandırılan alanlara yerleştirilmelidir.

- Gaz sızıntısını önleyin: Gaz silindirlerini değiştirirken, operatörler iyi sızdırmazlık sağlamalı ve gaz sızıntısını önlemek için uygun konektörler ve vanalar kullanmalıdır. Kullanım sırasında, gaz boru hatlarını ve bağlantılarını düzenli olarak kontrol edin ve sorunlarla zamanında ilgilenin.

- Güvenli çalışma prosedürlerini takip edin: Tüm operatörlerin gaz depolama ve elleçleme konusunda eğitim alması, acil durum elleçleme prosedürlerini anlaması ve ilgili güvenli çalışma prosedürlerinin takip edildiğinden emin olması gerekir. Örneğin, bir sızıntıyla uğraşırken, operatör derhal sahayı boşaltmalı ve ilgili personeli konuyla ilgilenmeleri için bilgilendirmelidir.

Basınç Düzenleme ve İzleme

Basınç düzenlemesi ve izleme, gaz tedarik sisteminin normal çalışmasını sağlamanın anahtarıdır. Belirli önlemler şunları içerir:

- Etkili bir basınç düzenleme sistemi kurun: Lazer kesim makinesi, gaz beslemesini makul bir basınç aralığında tutmak için profesyonel bir basınç düzenleme cihazıyla donatılmalıdır. Kararlı gaz basıncını sağlamak ve aşırı veya düşük basınçtan kaynaklanan kesme sorunlarından kaçınmak için uygun bir basınç regülatörü kullanın.

- Basınç göstergesini düzenli olarak kontrol edin: Operatörün, doğruluğunu ve normal çalışma koşullarını sağlamak için basınç göstergesini düzenli olarak kontrol etmesi gerekir. Basınç göstergesinin arızalı olduğu tespit edilirse, derhal değiştirilmelidir. Kesme işlemi sırasında normal gaz beslemesini sağlamak için sistemin zamanında ayarlanabilmesi amacıyla basınç değişikliklerini kaydedin.

- Acil durum vanası ve alarm sistemi: Lazer kesim makinesi, ekipman ve personelin güvenliğini korumak için anormal koşullar halinde gaz beslemesini hızla kesen bir acil durum kapatma vanası ve bir basınç alarm sistemi ile donatılmalıdır.

Havalandırma ve Egzoz Sistemleri

İyi bir havalandırma ve egzoz sistemi operatörlerin güvenliğini sağlamak için önemli bir önlemdir. Belirli gereksinimler şunlardır:

- Zararlı gazları etkili bir şekilde giderin: Kesme işlemi sırasında lazer ile malzeme arasındaki reaksiyon zararlı gazlar ve duman üretecektir. Havalandırma ve egzoz sistemi, bu zararlı gazları etkili bir şekilde gidermek ve çalışma ortamının hava kalitesini sağlamak için yeterli kapasiteye sahip olmalıdır.

- Havalandırma ekipmanının makul düzeni: Havalandırma ekipmanının düzeni, havanın düzgün bir şekilde akmasını sağlamak için çalışma alanının sirkülasyonunu hesaba katmalıdır. Havalandırma sistemi, verimli bir şekilde çalışmaya devam etmesi için düzenli olarak temizlenmeli ve bakımı yapılmalıdır.

- Hava kalitesini izleyin: Hava kalitesi izleme cihazları, zararlı gazların konsantrasyon seviyesini gerçek zamanlı olarak izlemek için çalışma alanına yerleştirilebilir. Konsantrasyon güvenlik standardını aştığında, sistem derhal alarm vermeli ve operatörün sağlığını ve güvenliğini sağlamak için gerekli acil durum önlemlerini almalıdır.

CO2 lazer kesim makinelerinin işletiminde güvenlik konuları gaz depolama ve taşıma, basınç düzenleme ve izleme ve havalandırma ve egzoz sistemlerinin etkinliği gibi birçok yönü içerir. Sıkı güvenlik önlemlerinin uygulanması, düzenli denetimler ve ekipman bakımı ile operatörlerin güvenli bir ortamda çalışmaları sağlanabilir ve böylece olası riskler ve kazalar azaltılabilir. Güvenlik, kesme işlemlerinin en önemli önceliğidir ve şirketlerin buna büyük önem vermesi gerekir.

CO2 Lazer Kesim Makinesi Bakımı ve Sorun Giderme

CO2 lazer kesim makinesinin normal çalışmasını ve optimum performansını sağlamak için düzenli bakım ve arıza giderme esastır. Sistematik bakım ve zamanında arıza giderme yoluyla ekipmanın hizmet ömrü uzatılabilir, kesim kalitesi iyileştirilebilir ve duruş süresi azaltılabilir.

Düzenli Bakım Uygulamaları

Düzenli bakım, lazer kesim makinesinin verimli çalışmasını sürdürmenin temelidir. Bakım şunları içerir:

- Filtreyi temizleyin: Gaz besleme sistemindeki filtre, gazdan kirleri ve nemi gidermekten ve gazı saf tutmaktan sorumludur. Gaz akışının engellenmediğinden emin olmak için filtreyi her ay düzenli olarak temizlemeniz veya değiştirmeniz önerilir. Kirli filtreler yetersiz gaz akışına neden olur ve bu da kesme kalitesini etkiler.

- Gaz boru hattını kontrol edin: Gaz kaçağı olmadığından emin olmak için gaz boru hattının bağlantısını ve sızdırmazlık durumunu düzenli olarak kontrol edin. Gaz kaçağının güvenlik tehlikelerine yol açmasını önlemek için hasarlı boru hatlarını zamanında kontrol etmek ve onarmak veya değiştirmek için bir gaz kaçağı dedektörü kullanabilirsiniz.

- Kompresör ve kurutucuyu koruyun: Kompresörün düzgün çalışmasını sağlamak için kompresörü düzenli olarak yağlayın ve bakımını yapın. Aynı zamanda, nemin kesme etkisini etkilemesini önlemek için gazdan nemi etkili bir şekilde uzaklaştırabildiğinden emin olmak için kurutucunun çalışma durumunu kontrol edin.

- Lazer kesme makinesini ayarlayın ve kalibre edin: Lazer kesme makinesinin optik yol sistemini, odaklama merceğini ve reflektörünü düzenli olarak kontrol ederek temiz ve sağlam olduklarından emin olun. Lazer ışınının enerjisinin ve odak konumunun kesme gereksinimlerini karşıladığından emin olmak için ekipmanı kalibre edin.

Yaygın Sorunlar ve Çözümleri

CO2 lazer kesim makinesi kullanırken bazı yaygın sorunlarla karşılaşabilirsiniz. İşte çözümler:

Yetersiz Gaz Akışı

- Sorun analizi: Yetersiz gaz akışı, filtre tıkanıklığı, gaz besleme sistemi arızası veya gaz boru hattı sızıntısından kaynaklanabilir.

- Çözüm: Önce gaz beslemesinin normal olup olmadığını kontrol edin ve gaz şişesinin basıncının yeterli olup olmadığını doğrulayın. Ardından, filtrenin temiz ve tıkalı olmadığından emin olmak için filtreyi temizleyin veya değiştirin. Son olarak, gaz boru hattının bağlantısını ve sızdırmazlık durumunu kontrol edin ve herhangi bir sızıntıyı zamanında onarın.

Düşük Kesim Kalitesi

- Sorun analizi: Kötü kesme kalitesi, gaz tipi, basınç veya akış ayarlarıyla ilgili olabileceği gibi, malzemenin özellikleri ve makinenin durumuyla da ilgili olabilir.

- Çözüm: Kesme malzemesinin gereksinimlerine göre, uygun yardımcı gazın seçildiğinden emin olmak için gaz türünü (oksijen, nitrojen veya hava gibi) uygun şekilde ayarlayın. Aynı zamanda, önerilen aralıkta tutmak için gaz basıncını ve akışını kontrol edin ve ayarlayın. Ayrıca, lazer ekipmanının optik sisteminin temiz olduğundan emin olun ve kesme hızını ve lazer gücünü malzemenin özelliklerine göre ayarlayın.

Profesyonel Denetimin Önemi

Düzenli bakım ve sorun giderme birçok yaygın sorunu çözebilse de, profesyonel bir teknisyen tarafından düzenli olarak kontrol edilmesi esastır. Belirli nedenler şunlardır:

- Olası sorunların kapsamlı denetimi: Profesyonel teknisyenler lazer kesim makinesinin kapsamlı bir denetimini gerçekleştirebilir ve olası arızaları ve güvenlik tehlikelerini derhal belirleyebilir. Operatörlerin gözden kaçırabileceği ayrıntıları belirlemek için profesyonel ekipman ve deneyim kullanabilirler.

- Ekipman güvenilirliğini artırın: Düzenli profesyonel denetimler, ekipmanın her bir bileşeninin en iyi durumda çalışmasını sağlayabilir, ani arıza olasılığını azaltabilir ve ekipmanın genel güvenilirliğini ve istikrarını artırabilir.

- Ekipmanın kullanım ömrünü uzatın: Düzenli profesyonel denetimler ve bakımlar, yalnızca sorunlarla zamanında başa çıkmakla kalmaz, aynı zamanda ekipmanın kullanım ömrünü etkili bir şekilde uzatabilir ve uzun vadeli işletme maliyetlerini azaltabilir.

Bakım ve sorun giderme, CO2 lazer kesim makinelerinin normal çalışmasını sağlamanın önemli parçalarıdır. Şirketler, düzenli temizlik ve denetim, yaygın sorunların zamanında çözülmesi ve profesyonel teknisyenlerin yardımını arayarak ekipmanın verimliliğini ve güvenliğini artırabilir, kesim kalitesini garantileyebilir ve böylece üretim kapasitesini ve pazar rekabet gücünü artırabilir.

özetle

CO2 lazer kesim makinesinin gaz besleme sistemi, kesim kalitesini ve verimliliğini sağlamada hayati bir rol oynar. Gaz besleme sistemi yalnızca lazer kesim işlemi için gerekli gazı sağlamakla kalmaz, aynı zamanda kesim doğruluğunu iyileştirmede ve malzeme kaybını azaltmada da önemli bir rol oynar. Temel bileşimini, çalışma prensibini ve gaz besleme gereksinimlerini anlamak yalnızca kesim işlemini optimize etmeye yardımcı olmakla kalmaz, aynı zamanda ekipmanın güvenliğini ve güvenilirliğini de artırabilir.

Temel Kompozisyon

Gaz besleme sistemi esas olarak bir kompresör, bir kurutucu, bir filtre ve bir dağıtım sisteminden oluşur. Kompresör, gaz beslemesinin kararlılığını sağlamak için gazın basıncını ve akışını sağlamaktan sorumludur; kurutucu, kesme işlemi sırasında lazerin etkisini etkilememek için gazdan nemi giderir; filtre, gazın saflığını sağlamak için gazdaki kirleri giderir; dağıtım sistemi, gazı kesme kafasına ve diğer önemli bileşenlere etkili bir şekilde iletir.

AccTek'te CO2 lazer kesim makinemiz, her kesimde en iyi sonuçları elde etmek ve kullanıcıların daha yüksek üretim verimliliğine ulaşmalarına yardımcı olmak için verimli bir gaz besleme sistemi ile donatılmıştır.

Nasıl Çalışır

Hava besleme sisteminin çalışma prensibi birden fazla bağlantıyı içerir. İlk olarak, lazer kaynağı gaz uyarımı yoluyla bir lazer ışını üretir ve lazer ışını odaklanır ve malzeme yüzeyine ışınlanır. Aynı zamanda, gaz besleme sistemi tarafından sağlanan yardımcı gaz, kesme sürecinde önemli bir rol oynar. Farklı tipteki yardımcı gazlar (oksijen, nitrojen ve basınçlı hava gibi) kesimin hızını ve kalitesini önemli ölçüde etkileyebilir.

Uygun yardımcı gazın seçilmesi kesme etkisini iyileştirebilir. Örneğin, oksijen metalik malzemelerin kesme hızını artırmaya yardımcı olurken, nitrojen metalik olmayan malzemelerin oksidasyonunu önlemek için uygundur. AccTek'in lazer kesme makineleri, çeşitli kesme ihtiyaçlarını karşılamak ve müşterilere daha iyi hizmetler sunmak için farklı yardımcı gaz türlerini esnek bir şekilde destekler.

Gaz Tedarik Gereksinimleri

Lazer kesiminin yüksek verimliliğini sağlamak için gaz besleme sistemi gazın saflığı, basıncı ve akışı konusunda katı gereksinimlere sahiptir. Yüksek saflıktaki gaz, reaksiyondaki kirliliklerin müdahalesini etkili bir şekilde azaltabilir ve böylece kesim kalitesini iyileştirebilir. Uygun gaz basıncı ve akışı, lazer kesim makinesinin verimli çalışmasını sağlamanın anahtarlarıdır. Çok düşük basınç ve akış, eksik kesime yol açarken, çok yüksek basınç ve akış ise malzemeye zarar verebilir.

AccTek'te, kullanıcıların uygun gaz konfigürasyonunu seçmelerine ve ekipmanın her zaman en iyi kesme durumunda olmasını sağlamak için ilgili basınç ve akışı ayarlamalarına yardımcı olmak amacıyla ayrıntılı gaz tedarik gereksinimleri yönergeleri sağlıyoruz.

Düzenli Bakım ve Profesyonel Muayeneler

Düzenli bakım ve profesyonel denetimler sayesinde ekipmanın her zaman en iyi durumda olduğundan emin olur ve güvenilir üretim desteği sağlarız. Filtreleri düzenli olarak temizlemek, gaz boru hatlarını kontrol etmek ve kompresör ve kurutucuları bakımını yapmak yalnızca kesim kalitesini iyileştirmekle kalmaz, aynı zamanda olası arızaları da önleyebilir.

Profesyonel teknisyenler tarafından yapılan düzenli denetimler, ekipmandaki potansiyel sorunları zamanında tespit edebilir ve üretim verimliliğinin etkilenmesini önleyebilir. AccTek, müşterilerin lazer kesim makinelerinin en iyi durumda tutulmasını, arıza oluşumunun azaltılmasını ve üretim verimliliğinin artırılmasını sağlamak için düzenli ekipman denetimi ve bakım hizmetlerini savunur.

Kısacası, CO2 lazer kesim makinesinin gaz besleme sistemi, kesim kalitesi ve verimliliğinde temel bir rol oynar. Kullanıcılar, temel bileşimini ve çalışma prensiplerini anlayarak, kesim sürecini daha iyi optimize edebilir ve ekipmanın güvenliğini ve güvenilirliğini sağlayabilirler. AccTek'te, yüksek performanslı lazer kesim çözümleri sunmaya kararlıyız ve düzenli bakım ve profesyonel denetimler yoluyla, müşterilerin ekipmanlarının her zaman en iyi çalışma koşullarında olmasını sağlıyor ve güçlü üretim desteği sağlıyoruz. Bizi seçerek, yalnızca yüksek kaliteli ekipman elde etmekle kalmaz, aynı zamanda mükemmel müşteri hizmeti ve teknik desteğin de tadını çıkarabilirsiniz.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın