Lazer Teknolojisinin Temelleri

Lazer Nedir?

Lazerlerin Özellikleri

Lazerler, onları diğer ışık kaynaklarından ayıran ve endüstriyel uygulamalar için vazgeçilmez kılan birçok benzersiz özelliğe sahiptir, bunlar arasında şunlar yer alır:

- Tutarlılık: Lazer ışık dalgaları tutarlıdır, yani sabit bir faz ilişkisine sahiptirler. Yayılan dalgaların senkronize olmadığı sıradan ışıktan farklı olarak, lazerler tarafından üretilen ışık dalgaları fazdadır. Bu tutarlılık, lazer ışınının uzun mesafelerde odağını korumasını sağlayarak kesme ve işaretleme süreçlerinde yüksek hassasiyet sağlar.

- Monokromatiklik: Lazer, monokromatik ışık olarak bilinen tek bir dalga boyu veya renkte ışık yayar. Bu, geniş bir renk yelpazesi üreten geleneksel ışık kaynaklarıyla tezat oluşturur. Lazerlerin monokromatik özelliği, enerjiyi belirli bir dalga boyuna odaklamada onları oldukça etkili hale getirir ve ışığın çeşitli malzemelerle nasıl etkileşime girdiği konusunda daha fazla kontrol sağlar.

- Yönlülük: Lazerler, geleneksel ışık kaynaklarına kıyasla minimum sapma ile oldukça yönlü bir ışın halinde ışık yayar. Bu, lazer ışınlarının çok az yayılma ile uzun mesafeler kat edebileceği, ışının enerjisini yoğunlaştırabileceği ve hassas kesimler ve karmaşık desenler sağlayabileceği anlamına gelir.

- Yüksek Yoğunluk: Işık enerjisini küçük bir noktaya odaklama yeteneği, lazerlere yüksek bir güç yoğunluğu kazandırır ve bu da onları malzemeleri eritme, buharlaştırma veya ablasyon yeteneğine kavuşturur. Bu yüksek yoğunluk, minimum ısıdan etkilenen bölgelerle hızlı ve verimli malzeme işlemeye olanak tanır ve çevredeki malzemenin yapısal bütünlüğünü korur.

- Polarizasyon: Lazer ışığı polarize edilebilir, yani elektrik alanı salınımlarının yönü kontrol edilebilir. Bu özellik, ışığın polarizasyonunun malzemelerin emilimini ve davranışını etkileyebileceği lazer kaynaklama dahil olmak üzere çeşitli uygulamalar için faydalıdır.

CO2 Lazerlerinin Temelleri

CO2 Lazer Işınlarının Özellikleri

CO2 lazerler uzak kızılötesi bölgede ışık üretir ve bu da onları çok çeşitli malzemelerin ısıtılması ve kesilmesi için ideal hale getirir. metaller, plastikler, tekstil, odunve daha fazlası. Aşağıdaki özellikler CO2 lazerlerini endüstriyel kesim için özellikle etkili kılar:

- Yüksek Güç Çıkışı: CO2 lazerler, birkaç watt'tan birkaç kilowatt'a kadar değişen güçlerle sürekli dalga (CW) çıkışı elde edebilir ve bu da onları yüksek hızlı hassas kesim için uygun hale getirir.

- Monokromatik Işık: Lazer, belirli bir dalga boyunda (genellikle 10,6 µm) ışık yayar; bu da çok çeşitli malzemeler tarafından verimli enerji emilimini garanti eder.

- İyi Işın Kalitesi: Işın, hassas ve karmaşık kesimler için gerekli olan yüksek güç yoğunluğunu elde etmek amacıyla küçük bir nokta boyutuna odaklanabilir.

- Yüksek Verimlilik: CO2 lazerler, diğer lazer tiplerine kıyasla nispeten yüksek elektrik-optik dönüşüm verimliliği sunar.

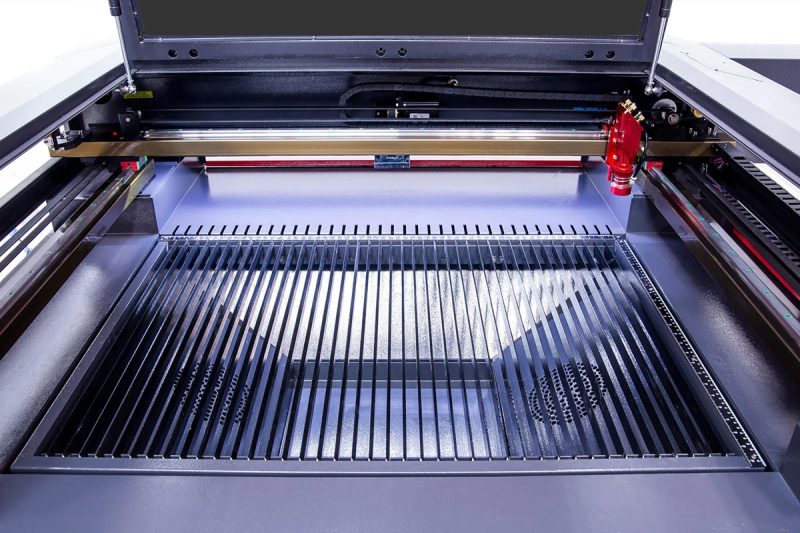

CO2 Lazer Kesim Makinelerinin Bileşenleri

Lazer Rezonatör

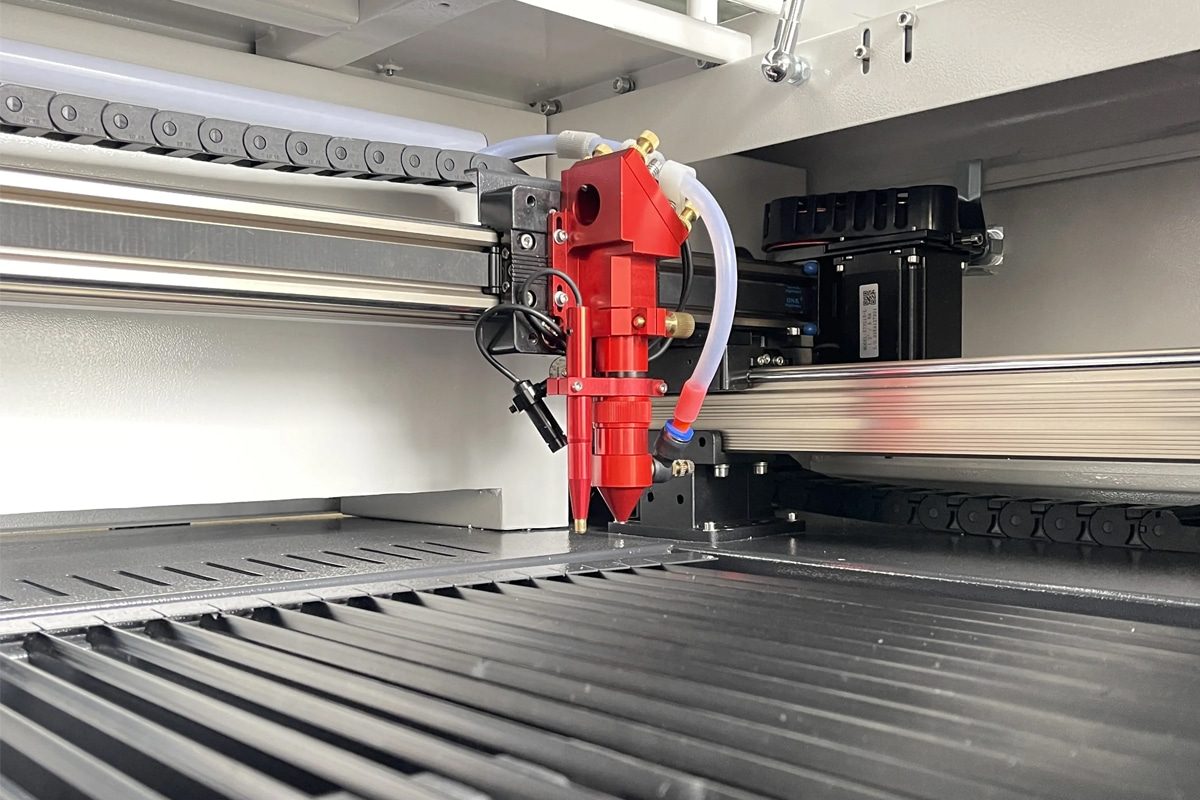

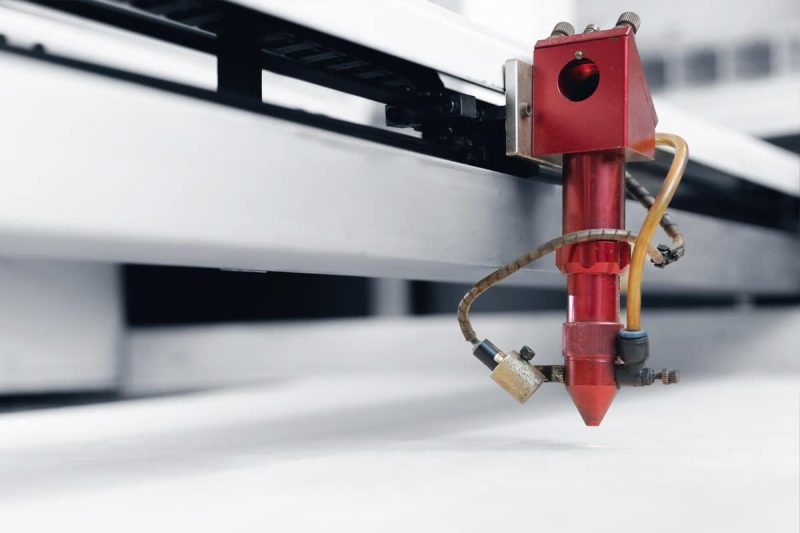

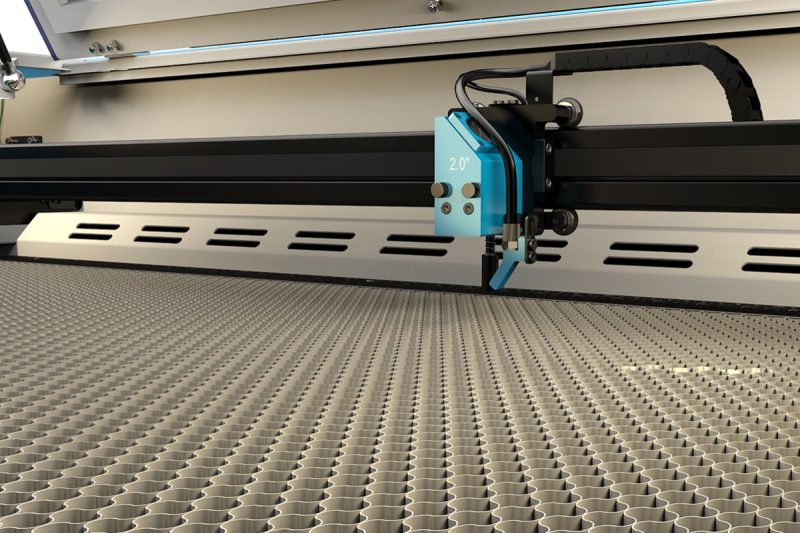

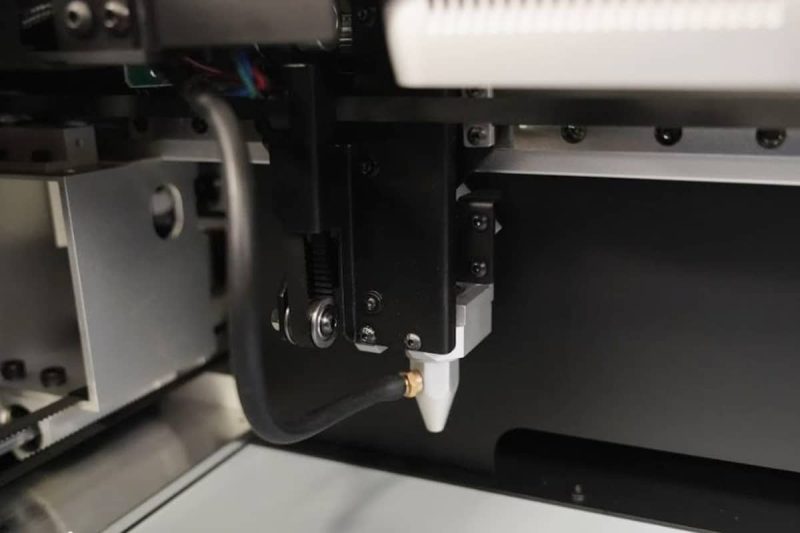

Kesme Başlığı ve Odaklama Merceği

Yardımcı Gaz Sistemi

Kesme kafasının nozulundan bir yardımcı gaz verilir ve lazer ışınıyla eş eksenli olarak akar. Yardımcı gaz, kesme işlemini şu şekilde geliştirmede önemli bir rol oynar:

- Erimiş Malzemenin Çıkarılması: Erimiş malzemeyi, temiz kesimler elde etmek için kesme boşluğundan (kerf) dışarı üfler.

- Malzemenin Soğutulması: Kesilen bölgenin etrafındaki alanı soğutarak termal bozulmayı azaltır.

- Malzemeyle Reaksiyona Girme: Yumuşak çelik gibi belirli malzemeler için oksijen gibi reaktif gazlar ekzotermik bir reaksiyon oluşturarak kesme hızını artırır. Alternatif olarak, nitrojen gibi inert gazlar oksidasyonu önler ve temiz, oksitsiz kenarlar üretir.

CNC Kontrol Sistemi

Soğutma sistemi

Egzoz ve Filtreleme Sistemi

Lazer Işınının Üretimi

Uyarılmış Emisyon Süreci

Gaz Moleküllerinin Rolü

Bir CO2 lazerinde, lazer ortamı esas olarak karbondioksit (CO2), nitrojen (N2) ve helyumdan (He) oluşan bir gaz karışımıdır. Her gaz, lazer üretim sürecinde belirli bir rol oynar:

- Karbondioksit (CO2): Uyarıldığında foton yaymaktan sorumlu aktif lazer ortamı. CO2 molekülleri, 10,6 mikrometre dalga boyunda fotonlar yayarak titreşimsel enerji durumları arasında geçiş yapabilir ve bu da endüstriyel kesme uygulamaları için uygundur.

- Azot (N2): Bir enerji transfer ortamı olarak görev yapar. Elektriksel bir deşarjla uyarıldığında, azot molekülleri metastabil bir duruma ulaşır, yani enerjilerini uzun bir süre tutarlar. Bu uyarılmış azot molekülleri CO2 molekülleriyle çarpışır ve enerjilerini verimli bir şekilde aktararak CO2 moleküllerini uyarılmış bir duruma yükseltir.

- Helyum (He): CO2 moleküllerinin de-eksitasyonunu kolaylaştırır ve sistemden ısının atılmasına yardımcı olarak sistemin kararlı çalışmasını sağlar.

Nüfus İnversiyonunun Gerçekleştirilmesi

Işın Dağıtımı ve Odaklama

Işın Yolu ve Aynalar

Odaklama Mekanizması

Işın Kalitesinin Önemi

Işın kalitesi, bir CO2 lazer kesme makinesinin performansını etkileyen kritik bir faktördür. Yüksek ışın kalitesi, lazer ışınının daha küçük bir nokta boyutuna odaklanabilmesini, güç yoğunluğunun artmasını ve kesme hassasiyetinin iyileştirilmesini sağlar. Işın kalitesinin temel özellikleri şunlardır:

- Tutarlılık: Işık dalgalarının birbirleriyle aynı fazda olma derecesi. Yüksek tutarlılık iyi tanımlanmış, yoğunlaştırılmış bir ışına yol açar.

- Işın Modu: Işının enerjisinin kesiti boyunca dağılımını ifade eder. TEM00 (enine elektromanyetik mod) ışınının Gauss dağılımı vardır ve simetrik enerji profili nedeniyle hassas kesim için ideal kabul edilir.

- Kararlılık ve Tutarlılık: Düzgün kesimler elde etmek ve malzeme israfını en aza indirmek için tutarlı ışın çıkışı esastır.

Malzemelerle Etkileşim

Lazer Enerjisinin Emilimi

Kesmede Isıl İşlemler

Emilen lazer enerjisi ısıya dönüştürülür ve bu da malzeme kesmeyi mümkün kılan bir dizi termal işleme yol açar:

- Erime: Yoğunlaştırılmış lazer ışını, malzemenin sıcaklığını hızla yükselterek erime noktasına ulaşmasını sağlar. Çoğu durumda, lazer ışını yerel bir alanı ısıtarak erimiş bir havuz oluşturur.

- Buharlaştırma: Bazı malzemeler için lazer enerjisi, malzemeyi doğrudan buharlaştırmak için yeterince yoğun olabilir ve dar bir kerf veya kesik oluşturabilir. Bu işlem, özellikle ince malzemeler veya minimum malzeme çıkarılması gerektiren uygulamalar için faydalıdır.

- Malzemenin Çıkarılması: Malzeme eritildikten veya buharlaştırıldıktan sonra, kesmeyi tamamlamak için kesme alanından çıkarılması gerekir. Bu çıkarma, erimiş veya buharlaşmış malzemeyi kesme bölgesinden uzaklaştıran yardımcı gaz tarafından kolaylaştırılır.

- Soğutma ve Katılaşma: Kesme işleminden sonra, çevredeki malzeme hızla soğur ve kenarları katılaştırır. Soğuma hızı ve ısıdan etkilenen bölge (HAZ), kenar düzgünlüğü ve yapısal bütünlük dahil olmak üzere kesimin kalitesini etkileyebilir.

Yardımcı Gazların Rolü

Yardımcı gaz, CO2 lazer kesme işleminin ayrılmaz bir parçasıdır. Kesme kafasındaki bir nozul aracılığıyla lazer ışınıyla eş eksenli olarak akar ve birkaç önemli rol oynar:

- Malzeme Çıkarma: Yardımcı gaz, erimiş ve buharlaşmış malzemenin kerften atılmasına yardımcı olarak temiz ve sürekli bir kesim sağlar. Bu, özellikle kalın veya yoğun malzemeler için önemlidir; burada erimiş malzemenin hızla çıkarılması yeniden katılaşmayı önler ve kesim kalitesini iyileştirir.

- Kimyasal Reaksiyonlar: Bazı uygulamalarda oksijen (O2) gibi reaktif gazlar yardımcı gaz olarak kullanılır. Oksijen, malzemeyle reaksiyona girerek kesme işlemine ısı ekleyen, kesme hızını ve verimliliğini artıran ekzotermik bir reaksiyon yaratır. Bu genellikle yumuşak çeliği kesmek için kullanılır.

- Oksidasyona Karşı Koruma: Buna karşılık, paslanmaz çelik veya alüminyum kesimi gibi oksidasyonun en aza indirilmesi gereken durumlarda nitrojen (N2) veya argon (Ar) gibi inert gazlar kullanılır. Bu gazlar, oksidasyonu önleyen koruyucu bir atmosfer oluşturarak temiz, oksitsiz kenarlar elde edilmesini sağlar.

- Soğutma: Yardımcı gaz aynı zamanda malzemeyi ve çevresindeki alanı soğutarak ısıdan etkilenen bölgenin (HAZ) boyutunu küçültebilir ve termal bozulmayı önleyebilir.

Kesim İşlemi Kontrolü

CNC Programlama

CO2 lazer kesiminde CNC programlamanın temel unsurları şunlardır:

- Kesme Yolunu Tanımlama: CNC programı, lazer ışınının malzemeyi kesmek için izlemesi gereken kesin yolu belirtir. Bu yol, istenen şekil ve boyutlara ulaşmak için kritik öneme sahiptir.

- Kesme Parametrelerini Ayarlama: Program, lazer gücü, besleme hızı, odak konumu ve yardımcı gaz akışı gibi çeşitli parametreleri kontrol eder. Bu parametreler, malzeme türü, kalınlık ve istenen kenar kalitesine göre ayarlanabilir.

- Delme Stratejileri: Daha kalın malzemeler için CNC sistemi, kesmeye devam etmeden önce ilk deliği oluşturmak için belirli delme stratejileri kullanabilir. Bu, başlangıçtan itibaren verimli ve temiz bir kesim sağlar.

Hareket Kontrol Sistemleri

Hareket kontrol sisteminin temel işlevleri şunlardır:

- Senkronizasyon: Kesme kafasının hareketinin lazer ışınının açık/kapalı durumuyla koordine edilmesi, böylece kesme işleminin yalnızca gerekli olduğunda gerçekleşmesinin sağlanması.

- Hızlanma ve Yavaşlama Kontrolü: Yön değişiklikleri sırasında yumuşak geçişler elde etmek, sarsıntıları önlemek ve tutarlı kesim kalitesini korumak için kesme kafasının hızını optimize etmek.

- Gerçek Zamanlı Ayarlamalar: Malzeme kalınlığındaki değişiklikler veya karmaşık geometriler gibi kesme koşullarına bağlı olarak kesme kafasının hızını ve konumunu uyarlama.

İzleme ve Geri Bildirim

İzleme ve geri bildirim mekanizmalarına örnek olarak şunlar verilebilir:

- Yükseklik Algılama: Bir yükseklik sensörü, kesme başlığı ile malzeme yüzeyi arasındaki mesafeyi sürekli olarak izler. Tutarlı kesme derinliği ve kenar kalitesi sağlayarak optimum odak mesafesini korumak için kesme başlığının konumunu ayarlar.

- Lazer Gücü ve Işın Kararlılığı İzleme: Sensörler, lazerin çıkış gücünü ve ışın kararlılığını izleyerek, tutarlı enerji iletimini sürdürmek için ayarlamalar yapılmasına olanak tanır.

- Yardımcı Gaz Basıncı ve Akış İzleme: Yardımcı gazın basıncının ve akış hızının izlenmesi, gazın tutarlı bir şekilde iletilmesini sağlayarak temiz kesimlere ve uygun malzeme çıkarılmasına katkıda bulunur.

- Termal ve Titreşim Sensörleri: Kesim hassasiyetini etkileyebilecek aşırı ısıyı veya titreşimleri algılar. Sistem, kusurları veya hasarı önlemek için kesme işlemini yavaşlatabilir veya duraklatabilir.

CO2 Lazer Kesim için Uygun Malzemeler

Metalik Olmayan Malzemeler

CO2 lazerler, lazerin kızılötesi dalga boyunu daha verimli bir şekilde emen metalik olmayan malzemeleri kesmek için özellikle etkilidir. Bu, CO2 lazer kesim makinelerini tekstil, ahşap işçiliği ve tabela gibi endüstriler için oldukça uygun hale getirir.

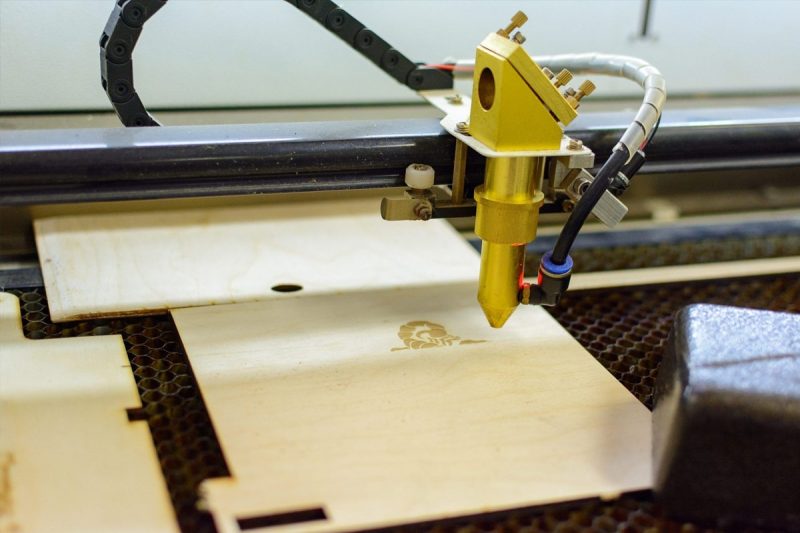

- Odun: CO2 lazerler, ahşap kesmek, oymak ve işaretlemek için yaygın olarak kullanılır. Temiz kesimler ve karmaşık tasarımlar üretirler, bu da onları mobilya, dekoratif ürünler ve model yapımı gibi uygulamalar için ideal hale getirir.

- Akrilik:Genellikle tabela ve teşhir standı imalatında kullanılan akrilik, CO2 lazerlerle pürüzsüz bir şekilde kesilerek, ek bir son işlem aşamasına gerek kalmadan cilalı, alevle sonlandırılmış kenarlar oluşturur.

- Plastikler:Plastiklerin birçok türü, örneğin: polikarbonat, polyester ve polipropilen, CO2 lazerlerle kesilebilir. Lazer kesim, paketleme, elektronik ve otomotiv endüstrilerinde özel plastik bileşenler için kullanılır.

- Deri ve Kumaşlar: CO2 lazerler deri ve sentetik veya doğal kumaşlarda hassas kesim ve minimum yıpranma sağlar. Genellikle moda, döşeme ve ayakkabı endüstrilerinde kullanılırlar.

- Kauçuk: Bazı kauçuklar conta imalatı ve diğer endüstriyel kullanımlar için işlenebilir. Lazer, minimum kalıntıyla temiz kesimler oluşturur.

Organik Malzemeler

CO2 lazer kesim makineleri, malzemeyi minimum ısı bozulmasıyla buharlaştırma yetenekleri sayesinde çeşitli organik malzemeleri de kesebilir. Bu malzemeler şunları içerir:

- Köpük: İnce köpük levhalar, ambalaj ekleri, özel dolgular ve diğer hassas köpük ürünleri yapmak için kesilebilir.

- Kağıt ve Karton: CO2 lazerler kağıt ürünlerinin hassas kesimi için oldukça etkilidir ve bu sayede ambalaj, davetiye ve sanat uygulamaları için uygundur.

Metaller (Sınırlamalarla)

Metaller için birincil tercih olmasa da, CO2 lazerler düzgün yapılandırıldığında ince metal levhaları ve bazı kaplamalı metalleri işleyebilir. Bunlar şunları içerir:

- Yumuşak Çelik: Yumuşak çelikten ince saclar (yaklaşık 2-3 mm'ye kadar) CO2 lazerle kesilebilir, özellikle ekzotermik bir reaksiyon yaratmak için yardımcı gaz olarak oksijen kullanıldığında, kesme verimliliği artar.

- Paslanmaz çelik Ve Alüminyum: İnce levhalar kesilebilir, ancak bu metaller için genellikle fiber lazerler tercih edilir. CO2 lazerler için, oksidasyonu önlemek ve temiz kenarlar üretmek için azot gibi inert gazlar kullanılır.

Kompozit Malzemeler

Laminatlar ve kaplamalı tekstiller gibi belirli kompozit malzemeler CO2 lazerlerle işlenebilir. Ancak, lazerle kesildiğinde zararlı dumanlar yayan malzemelerden kaçınmak önemlidir, örneğin: PVC ve bazı lifli kompozitler.

- Laminat Levhalar: CO2 lazerler, yüksek hassasiyetin gerekli olduğu mobilya, iç mekan tasarımı ve elektronik gibi endüstrilerde laminat malzemelerin kesilmesinde sıklıkla kullanılır.

- Kaplamalı Kumaşlar: Lazer kesim, döşemelik kumaşlarda, dış mekan ekipmanlarında ve özel giyimde sıklıkla kullanılan kaplamalı kumaşlar üzerinde karmaşık desenler oluşturabilir.

CO2 Lazer Kesimi İçin Uygun Olmayan Malzemeler

CO2 lazerler çok yönlü olsa da, bazı malzemeler toksik dumanların veya aşırı erimenin potansiyel salınımı nedeniyle lazer işleme için uygun değildir. Bunlar şunları içerir:

- Fiberglas ve Karbon Fiber: Bu malzemeler yanma ve zararlı dumanlar yayma eğilimindedir ve bu nedenle CO2 lazer kesimi için uygun değildir.

- Yansıtıcı Metaller: Bakır ve pirinç gibi kalın, yüksek yansıtıcılığa sahip metaller, lazer enerjisinin çoğunu yansıttığı için CO2 lazerler için uygun değildir; bu da verimsiz kesimlere ve potansiyel ekipman hasarına neden olur.

CO2 Lazer Kesiminin Avantajları ve Sınırlamaları

CO2 Lazer Kesimin Faydaları

- Yüksek Hassasiyet ve Doğruluk: CO2 lazer kesim makineleri, sıkı toleranslarla karmaşık ve ayrıntılı kesimlere olanak tanıyan olağanüstü hassasiyet ve doğruluk sunar. Lazer ışını hassas bir şekilde kontrol edilebilir ve bu da amaçlanan kesim yolundan minimum sapmayla temiz, keskin kenarlar elde edilmesini sağlar. Bu, CO2 lazerlerini tabela, elektronik ve otomotiv üretimi gibi karmaşık geometriler ve ince ayrıntılar gerektiren endüstriler için ideal hale getirir.

- Pürüzsüz ve Temiz Kesimler: CO2 lazerler, çapak alma veya taşlama gibi ikincil son işlem süreçlerine ihtiyaç duymadan pürüzsüz ve temiz kenarlar üretir. Lazer kesiminin temassız yapısı, mekanik deformasyonu en aza indirir ve kırılmaya veya yıpranmaya meyilli malzemelerde bile yüksek kaliteli son işlemler sağlar.

- Malzemeler Arası Çok Yönlülük: CO2 lazer kesim makineleri son derece çok yönlüdür ve ahşap, plastik, tekstil, deri, cam, akrilik ve ince metaller dahil olmak üzere çok çeşitli malzemeleri işleyebilir. Bu çok yönlülük onları üretim ve imalattan yaratıcı ve sanatsal uygulamalara kadar uzanan endüstriler için değerli bir araç haline getirir.

- Yüksek Kesme Hızı: Geleneksel kesme yöntemleriyle karşılaştırıldığında, CO2 lazerler özellikle ince ve metalik olmayan malzemeler için yüksek kesme hızlarına ulaşabilir. Bu, endüstriyel ortamlarda daha yüksek üretkenlik, daha kısa çevrim süreleri ve artan çıktı sağlar.

- Temassız İşlem: Lazer kesim temassız bir işlemdir, yani alet ile malzeme arasında fiziksel bir temas yoktur. Bu, alet aşınması riskini ortadan kaldırır, bakım maliyetlerini düşürür ve malzeme üzerindeki mekanik stresi en aza indirir. Sonuç olarak, CO2 lazer kesimi hassas veya duyarlı malzemeler için özellikle avantajlıdır.

- Azaltılmış Malzeme Atığı: CO2 lazer kesim makineleri dar kerf genişlikleri (kesimin genişliği) üreterek malzeme atığını azaltır ve tek bir malzeme tabakasından kesilebilecek parça sayısını en üst düzeye çıkarır. Gelişmiş yuvalama yazılımı, malzeme kullanımını daha da optimize ederek maliyet tasarruflarına katkıda bulunabilir.

- Otomasyon ve Entegrasyon Yetenekleri: CO2 lazer kesim makineleri, verimliliği artırıp işçilik maliyetlerini düşürerek otomatik üretim hatlarına kolayca entegre edilebilir. Otomatik yükleme/boşaltma sistemleri, CNC kontrolleri ve gerçek zamanlı izleme gibi özellikler üretkenliği artırır ve karmaşık, büyük ölçekli üretim süreçlerini mümkün kılar.

- Minimum Isıdan Etkilenen Bölge (HAZ): Odaklanmış lazer ışını, kesimin etrafındaki ısıdan etkilenen bölgeyi en aza indirerek termal bozulmayı azaltır ve malzemenin yapısal bütünlüğünü korur. Bu, hassasiyetin ve minimum deformasyonun kritik olduğu uygulamalar için özellikle önemlidir.

CO2 Lazer Kesiminin Potansiyel Dezavantajları

- Sınırlı Metal Kesme Yetenekleri: CO2 lazerler ince metalleri kesebilse de, alüminyum, pirinç ve bakır gibi kalın veya yüksek yansıtıcı metalleri kesmek için genellikle fiber lazerlerden daha az etkilidir. Bu malzemeler lazer enerjisini yansıtabilir ve bu da verimsiz kesime ve ekipmana olası hasara yol açabilir.

- Yüksek Enerji Tüketimi: CO2 lazerler çalışmak için önemli miktarda elektrik gücü gerektirir ve bu da diğer kesme teknolojilerine kıyasla daha yüksek enerji maliyetlerine yol açabilir. Enerji tüketimini kontrol altında tutmak için soğutma ve elektrik sistemlerinin uygun şekilde bakımı gereklidir.

- Bakım Gereksinimleri: CO2 lazer kesim makineleri, katı hal lazerlerine kıyasla daha karmaşık bakım gerektirir. Lazer rezonatörü, optikler (aynalar ve mercekler) ve yardımcı gaz sistemi, optimum performansı korumak için periyodik temizlik, hizalama ve değiştirme gerektirir. Bu, duruş süresine ve ek operasyonel maliyetlere yol açabilir.

- Duman ve Gaz Emisyonu: Kesme işlemi sırasında, belirli malzemeler duman, is ve potansiyel olarak tehlikeli gazlar yayabilir. Operatör güvenliğini ve çevre yönetmeliklerine uyumu sağlamak için etkili egzoz ve filtrasyon sistemleri gereklidir. Uygunsuz havalandırma veya filtrasyon eksikliği zararlı maruziyete yol açabilir.

- Kalın Malzemeler İçin Daha Düşük Kesim Verimliliği: Kalın malzemeleri keserken, CO2 lazerler daha düşük hızlar ve daha yüksek güç ayarları gerektirebilir ve bu da genel kesim verimliliğini azaltabilir. Bu, genellikle kalın metallerde daha hızlı ve daha verimli kesimler sağlayan fiber lazerlere kıyasla önemli bir dezavantajdır.

- İlk Yatırım Maliyeti: Bir CO2 lazer kesim makinesinin satın alınması ve kurulumu önemli bir ön yatırım gerektirir. Uzun vadeli faydalar genellikle ilk maliyetlerden daha ağır bassa da, daha küçük işletmeler benimsemede finansal engellerle karşılaşabilir.

- Yansıtıcı Malzeme Zorlukları: CO2 lazerler, cilalı metaller gibi yüksek yansıtıcı malzemelerle mücadele edebilir. Bu malzemeler lazer ışınını optik bileşenlere yansıtabilir, bu da potansiyel olarak hasara neden olabilir ve kesme verimliliğini azaltabilir. Özel kaplamalar, daha yüksek güç seviyeleri veya alternatif lazer kaynakları (örneğin, fiber lazerler) gerekebilir.

- Kurulum ve Programlamada Karmaşıklık: Bir CO2 lazer kesme makinesini çalıştırmak, CNC programlama, malzeme seçimi ve parametre optimizasyonu konusunda uzmanlık gerektirir. Karmaşık işler, özellikle özel veya küçük partili çalışmalar için kurulum sürelerini artırabilecek ayrıntılı programlama ve ince ayar gerektirebilir.

Güvenlik Hususları

Lazer Güvenlik Önlemleri

CO2 lazerler, çeşitli malzemeleri kesebilen yüksek güçlü ışınlar üretir ve bu da güvenliği en önemli öncelik haline getirir. Aşağıdaki önlemler, lazer çalışmasıyla ilişkili potansiyel riskleri azaltmaya yardımcı olur:

- Lazer Güvenlik Gözlükleri: Operatörler ve çevredeki personel, CO2 lazerinin belirli dalga boyuna (10,6 mikrometre) karşı koruma sağlamak üzere tasarlanmış uygun lazer güvenlik gözlükleri takmalıdır. Bu, doğrudan veya yansıyan lazer ışınlarının neden olduğu göz hasarını önler.

- Kapalı Çalışma Alanları: CO2 lazer kesim makineleri genellikle lazer ışınını sınırlamak ve kazara maruziyeti önlemek için tamamen kapalı veya kısmen kapalı çalışma alanları içerir. Güvenlik kilitleri, muhafaza açıksa makinenin çalışmamasını sağlar.

- Lazer Uyarı İşaretleri: Makinenin etrafında yüksek güçlü bir lazerin kullanıldığını belirtmek için uygun tabelalar sergilenmelidir. Bu, personeli olası tehlikelere karşı uyarır ve lazer alanına yetkisiz erişimi kısıtlar.

- Düzenli Işın Yolu Hizalama Kontrolleri: Lazer ışınının yanlış hizalanması, önemli bir tehlike oluşturan istenmeyen yansımalara yol açabilir. Aynaların ve optik bileşenlerin düzenli olarak incelenmesi ve hizalanması bu riski azaltmaya yardımcı olur.

- Yangın Güvenliği Ekipmanı: Yüksek enerjili lazer ışını, yanıcı maddeleri veya tozu tutuşturabilecek ısı üretir. Yangın söndürücüler, yangın battaniyeleri ve diğer yangın güvenliği ekipmanları kolayca erişilebilir olmalıdır. Operatörler ayrıca yanıcı maddelerden arındırılmış temiz bir çalışma alanı sağlamalıdır.

- Havalandırma ve Duman Tahliyesi: CO2 lazerlerle belirli malzemelerin kesilmesi duman, is ve potansiyel olarak tehlikeli gazlar üretir. Bu yan ürünleri kesme alanından uzaklaştırmak, operatör güvenliğini ve çevre yönetmeliklerine uyumu sağlamak için sağlam bir havalandırma ve duman tahliye sistemi şarttır.

Gazların ve Elektrikli Bileşenlerin Kullanımı

Gazların Elleçlenmesi

- Yardımcı Gaz Güvenliği: CO2 lazer kesim makineleri, kesme işlemine yardımcı olmak için oksijen, nitrojen ve basınçlı hava gibi yardımcı gazlar kullanır. Bu gazları dikkatli bir şekilde kullanmak çok önemlidir, çünkü uygunsuz kullanım veya sızıntılar yangın, patlama ve boğulma gibi güvenlik riskleri oluşturabilir.

- Uygun Depolama: Gaz tüpleri iyi havalandırılan bir alanda, ısı kaynaklarından, kıvılcımlardan ve doğrudan güneş ışığından uzakta, güvenli bir şekilde depolanmalıdır.

- Basınç Düzenlemesi: Ekipmana zarar verebilecek veya güvenlik tehlikesi yaratabilecek aşırı basınçlanmayı önlemek için gaz basıncı izlenmeli ve düzenlenmelidir.

- Sızıntı Tespiti: Sabunlu su veya özel gaz dedektörleri gibi onaylı tespit yöntemlerini kullanarak gaz hatlarını, vanalarını ve bağlantılarını düzenli olarak sızıntılara karşı inceleyin.

- Egzoz ve Havalandırma Sistemleri: Egzoz sistemlerinin düzgün bir şekilde bakımlı olduğundan ve kesme sırasında üretilen toksik gazları, dumanları ve partikülleri gidermek için işlevsel olduğundan emin olun. Bu, tehlikeli maddelerin birikmesini önler ve çalışma alanındaki hava kalitesini korur.

Elektrikli Bileşenlerin Kullanımı

- Yüksek Voltaj Güvenliği: CO2 lazer kesim sistemleri yüksek voltajlarda çalışır ve bu da elektrik güvenliğini kritik hale getirir. Elektrik bakımı, onarımı veya ayarlamaları yalnızca eğitimli ve kalifiye personel yapmalıdır.

- Kilitleme/Etiketleme (LOTO): Bakım sırasında elektrik sistemlerinin enerjisinin kesilmesini ve yanlışlıkla tekrar enerjilendirilmesini önlemek için kilitleme/etiketleme prosedürlerini uygulayın.

- Elektrik Denetimleri: Elektrik bağlantılarını, kabloları ve bileşenleri aşınma, hasar veya korozyon belirtileri açısından periyodik olarak denetleyin. Elektrik tehlikelerini önlemek için herhangi bir sorunu hemen ele alın.

- Topraklama ve Yalıtım: Elektrik şoklarını veya kısa devreleri önlemek için tüm elektrikli bileşenler düzgün bir şekilde topraklanmalı ve yalıtılmalıdır. Topraklama, başıboş elektrik akımlarını güvenli bir şekilde yönlendirmeye yardımcı olur.

- Kontrol Paneli Güvenliği: Operatörler kontrol panellerinin, acil durdurma düğmelerinin ve kilitleme sistemlerinin doğru kullanımı konusunda eğitilmelidir. Acil bir durumda, bu sistemler yaralanmayı veya ekipman hasarını önlemek için lazerin anında kapatılmasını sağlar.

Özet

Lazer Kesim Çözümlerini Alın

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.