CO2 Lazer Kesimde Kenar Kalitesini Etkileyen Faktörler Nelerdir?

CO2 lazerle kesme, metallerden plastiğe kadar çeşitli malzemeleri şekillendirmek için çok yönlü ve hassas bir yöntem olarak ortaya çıkmıştır. Herhangi bir lazer kesim işleminin başarısı büyük ölçüde pürüzsüz yüzeyler ve minimum bozulma ile karakterize edilen yüksek kaliteli kenarların elde edilmesine bağlıdır. Ancak optimum kenar kalitesine ulaşmak, üreticilerin sıklıkla karşılaştığı kalıcı bir zorluktur. Bu makalede, nihai ürünün kenar kalitesini önemli ölçüde etkileyen sayısız faktörü araştırıyoruz. Bu tartışmalar aracılığıyla, üretim sürecinizde mükemmel sonuçlar elde etmek amacıyla CO2 lazer kesim işlemlerinin kenar kalitesini iyileştirmeye yönelik çeşitli teknikler ve stratejiler sağlıyoruz.

İçindekiler

CO2 lazer kesim teknolojisini anlama

CO2 lazer kesim makinesi hassasiyeti ve verimliliğiyle imalat endüstrisinde devrim yarattı. Kenar kalitesini etkileyen faktörlere dalmadan önce CO2 lazer kesim makinesinin temellerini, bileşimini ve uygulama malzemelerini anlamak önemlidir.

CO2 lazer kesim sistemi nasıl çalışır?

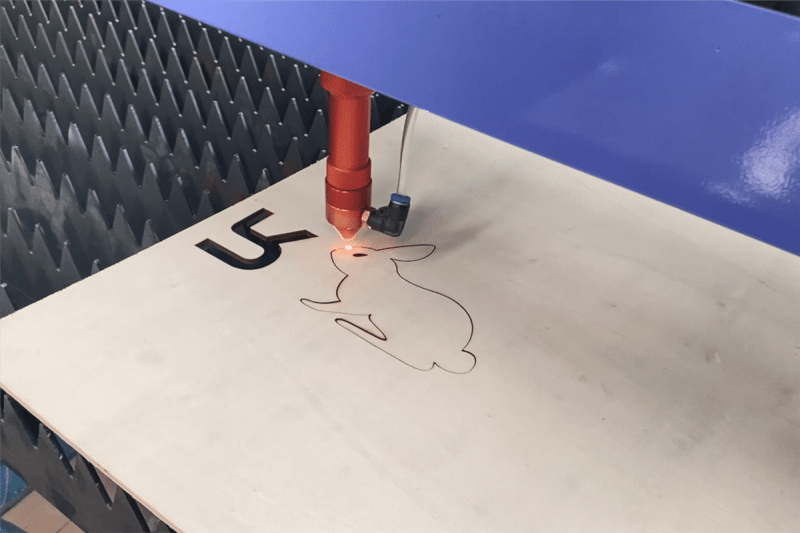

CO2 lazer jeneratörleri, karbondioksit gazının uyarılmasıyla üretilen konsantre bir ışık ışını yayarak çalışır. Bu yoğun ışın daha sonra malzemenin yüzeyine odaklanarak bölgesel ısınmaya ve buharlaşmaya neden olarak hassas ve temiz kesimler sağlar. Ahşap veya akrilik gibi metalik olmayan malzemeler için lazer ışını genellikle malzemeyi eritir ve buharlaştırır. Metalik malzemeler için lazer, malzemeyi eriterek ve erimiş metali bir yardımcı gazla (örneğin oksijen veya nitrojen) üfleyerek kesebilir.

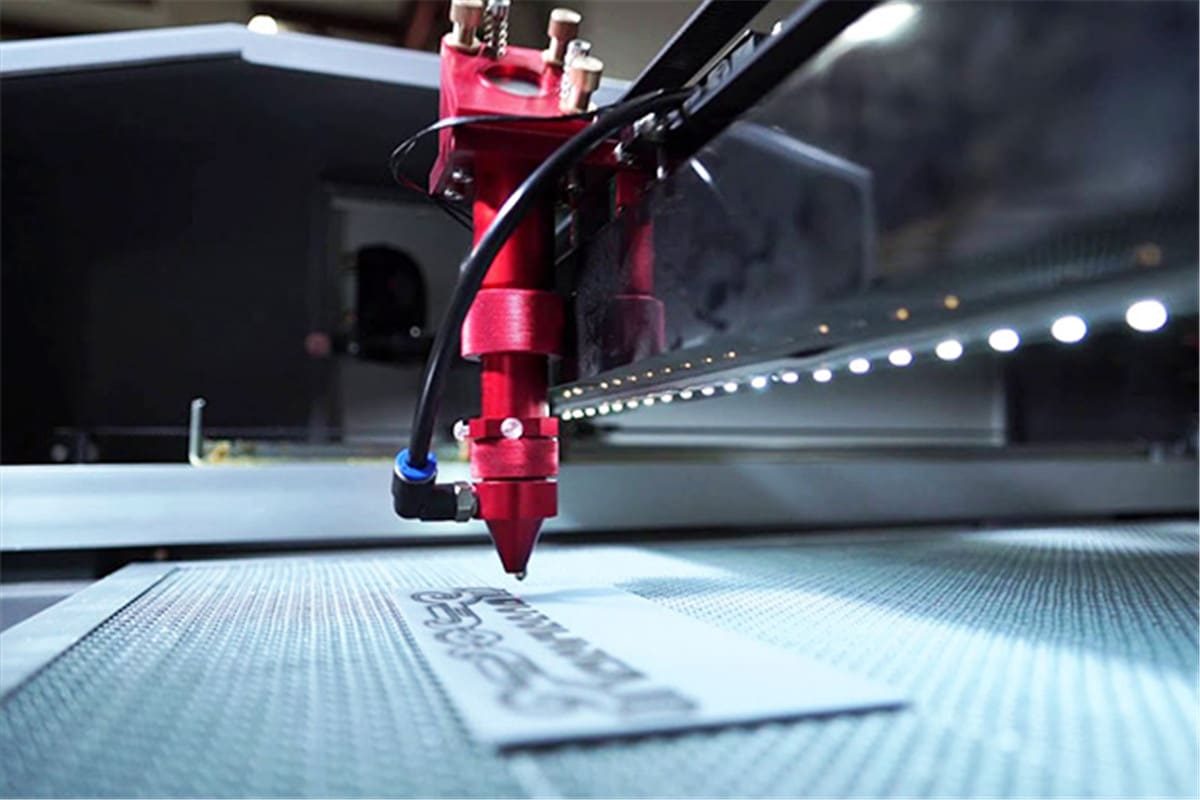

CO2 lazer kesim makineleri bilgisayarlı sayısal kontrol (CNC) sistemiyle donatılmıştır. Bir bilgisayar programı, lazer ışınının belirlenen kesme yolu boyunca hareketini kontrol ederek CNC sistemini yönlendirir. Bilgisayar destekli tasarım (CAD) dosyaları genellikle CNC sistemini hassas ve karmaşık kesimler için programlamak için kullanılır.

CO2 lazer kesim sisteminin bileşimi

- Lazer Jeneratörü/CO2 Lazer Tüpü: CO2 lazer tüpü, lazer ışınını üreten temel bileşendir. Tipik olarak karbondioksit, nitrojen ve helyum dahil olmak üzere bir gaz karışımı içerir. Bu gaz karışımına elektrik enerjisi uygulanarak, uyarılmış emisyon olarak bilinen bir işlem yoluyla lazer ışığının güçlendirilmesi sağlanır.

- Lazer Kesim Kafası: Lazer kesme kafası odaklama merceğini içerir ve odaklanmış lazer ışınının işlenmekte olan malzeme üzerine konumlandırılmasından sorumludur. Programlanan kesme yolunu takip etmek için birden fazla eksende hareket edebilir.

- Denetleyici: Gelişmiş bir denetleyici, lazer gücü, kesme hızı ve odak uzaklığı gibi çeşitli parametreleri yönetir ve düzenler. Gelişmiş kontrolörler, optimum kesme performansı için gerçek zamanlı ayarlamalar sunar.

- Çalışma Tezgahı: Çalışma tezgahı, kesilecek veya kazınacak malzemenin yerleştirildiği yüzeydir. Malzeme için destek sağlar ve döküntülerin etkili bir şekilde boşaltılmasına ve uzaklaştırılmasına olanak tanıyan bir ızgara deseni veya çıtalar gibi özelliklere sahip olabilir.

- Yardımcı Gaz Sistemi: Özellikle metal malzemelerde kesme işlemini iyileştirmek için oksijen veya nitrojen gibi bir yardımcı gaz kullanılabilir. Yardımcı gaz, erimiş metalin üflenmesine ve yanma sürecinin iyileştirilmesine yardımcı olabilir.

- Soğutma Sistemi: CO2 lazer tüpleri çalışma sırasında ısı üretir. Optimum çalışma sıcaklıklarını korumak ve lazer bileşenlerinin aşırı ısınmasını önlemek için genellikle su veya diğer soğutucuları kullanan bir soğutma sistemi kullanılır.

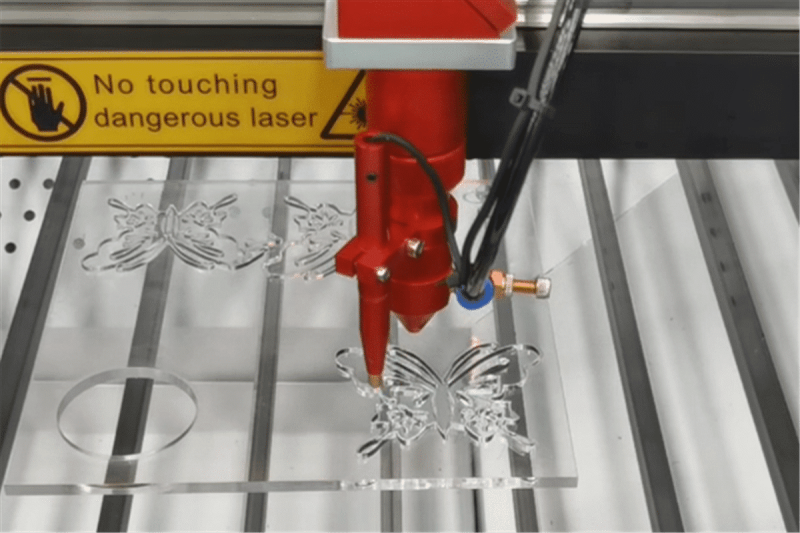

CO2 lazer kesim hangi malzemeler için kullanılabilir?

- Metalik olmayan malzemeler: Ahşap, akrilik, plastik, deri, kumaş, keçe, kağıt, taş vb.

- Metal malzemeler: paslanmaz çelik ve karbon çeliği. CO2 lazer jeneratörünün daha ince metalleri kesmekle sınırlı olduğuna dikkat edilmelidir.

CO2 lazer jeneratörleri çok yönlü olsa da, özellikle yansıtıcı yüzeyleri yüksek olan veya CO2 lazer dalga boyunu etkili bir şekilde absorbe etmeyen belirli malzemeleri kesmek veya kazımak için uygun olmayabilir.

CO2 lazerin odak boyutu kesme sonuçlarını nasıl etkiler?

CO2 lazerin odak boyutu, lazer kesim uygulamalarında kesme sonuçlarının belirlenmesinde önemli bir rol oynar. Odak boyutu, lazer enerjisinin en yoğun olduğu odak noktasındaki lazer ışınının çapını ifade eder. Odak noktası, lazer ışınının maksimum yoğunluğa ulaşmak için odaklandığı yerdir. Odak boyutunun kesme sonuçları üzerindeki etkisi aşağıdadır:

Kesim Hassasiyeti

Daha küçük bir odak boyutu, malzeme üzerinde daha küçük bir nokta boyutuna neden olur. Bu, karmaşık desenlerin, ince ayrıntıların ve daha küçük özelliklerin kesilmesinde daha yüksek hassasiyet sağlar.

Hız kesmek

Genellikle daha küçük bir odak boyutu, odak noktasında daha yüksek bir güç yoğunluğuna izin verir. Bu artan güç yoğunluğu, malzemeyi buharlaştırmak veya eritmek için daha fazla enerji sağladığından daha yüksek kesme hızlarına yol açabilir.

Malzeme kalınlığı

Daha ince malzemeler için genellikle daha küçük bir odak boyutu seçilir, bu da kesim sırasında daha ince ayrıntılara ve daha fazla doğruluğa olanak tanır. Daha kalın malzemeler için, daha fazla nüfuz elde etmek amacıyla, genellikle daha büyük bir odak boyutu seçilir, ancak bu, doğruluğun azalmasına neden olur ve kesme sırasında kesin ayrıntıların elde edilmesini zorlaştırır.

Malzeme Etkileşimi

Farklı malzemelerin lazer enerjisine farklı tepkileri vardır. Odak boyutu, lazer ışını ile malzeme arasındaki etkileşimi optimize edecek şekilde ayarlanabilir. Örneğin, yüksek lazer enerjisi emilimine sahip malzemeler, enerjiyi daha verimli bir şekilde yoğunlaştırmak için daha küçük bir odak boyutundan faydalanabilir.

Isıdan Etkilenen Bölge (HAZ)

Odağın boyutu aynı zamanda malzemedeki ısıdan etkilenen bölgeyi de etkiler. Daha küçük bir odak boyutu, daha küçük bir HAZ ile sonuçlanabilir; bu, çevredeki malzemeye minimum ısı transferinin önemli olduğu uygulamalarda arzu edilir.

Işın Sapması

Odak boyutu, lazer ışınının odak noktasından uzaklaşırken yayılması olan ışın sapması ile ilgilidir. Daha küçük odak boyutları genellikle daha düşük ışın sapmasına karşılık gelir ve daha uzun mesafelerde daha iyi kesme doğruluğuna katkıda bulunur.

Optimum odak boyutu, kesilen malzeme, kalınlığı ve istenen kesme kalitesi gibi çeşitli faktörlere bağlıdır. Lazer operatörleri, belirli bir uygulama için ideal odak boyutunu bulmak amacıyla sıklıkla testler ve ayarlamalar yapar. Ek olarak, bazı lazer kesim sistemleri dinamik odak kontrolüne izin vererek operatörün daha iyi sonuçlar elde etmek için kesme işlemi sırasında odak boyutunu uyarlamasına olanak tanır.

CO2 lazer kesim sonuçlarını etkileyen diğer faktörler

CO2 lazer jeneratörünün odak boyutunun kesme sonuçları üzerinde daha büyük etkisi vardır, ancak buna ek olarak diğer faktörlerin de iş parçasının kenar kalitesi üzerinde belirli bir etkisi vardır. Bunları anlamak CO2 lazer kesimin kalitesini daha iyi artırabilir.

Malzeme özellikleri

Kesilen malzemenin türü kenar kalitesini önemli ölçüde etkiler. Farklı malzemeler lazer enerjisini farklı şekilde emer ve yansıtır. Örneğin metaller, yüksek yansıtma özelliklerinden dolayı daha yüksek güç seviyeleri gerektirirken, plastik ve ahşap gibi metal olmayanlar farklı tepkiler sergileyebilir. Malzeme kalınlığı aynı zamanda kesme işlemini de etkiler; daha kalın malzemeler güç ve hız ayarlarında ayarlamalar gerektirir.

Lazer Gücü

Lazer gücü kenar kalitesini etkileyen temel bir parametredir. Güç seviyesi, lazer ışınının yoğunluğunu belirleyerek malzeme nüfuz etme derinliğini ve genel kesim kalitesini etkiler. Daha kalın veya daha yoğun malzemeler için genellikle daha yüksek güç seviyeleri gereklidir, ancak aşırı güç, aşırı ısınmaya yol açabilir ve kenar kalitesini olumsuz yönde etkileyebilir.

Yardımcı Gazlar

Oksijen, nitrojen veya hava gibi yardımcı gazlar CO2 lazer kesimde önemli bir rol oynar. Erimiş malzemenin kesme alanından uzaklaştırılmasına ve aşırı ısı oluşumunun önlenmesine yardımcı olurlar. Yardımcı gazın seçimi kesilen malzemeye bağlıdır ve kesilen kenarın kimyasal bileşimini etkileyebilir. Örneğin, demir içeren metallerle oksijenin kullanılması kesme hızını artırabilir ancak kenarın oksitlenmesine neden olabilir.

İşlem Öncesi ve İşlem Sonrası Parametreler

Malzeme temizliği, yüzey hazırlığı ve uygun fikstürleme gibi ön işleme adımları kenar kalitesini önemli ölçüde etkileyebilir. Ek olarak, nihai ürünün görünümünü ve işlevselliğini geliştirmek için çapak alma, zımparalama veya kaplama dahil olmak üzere işlem sonrası teknikler kullanılabilir.

özetle

CO2 lazerle kesme, çok çeşitli malzemeleri şekillendirmek için hassas ve etkili bir yöntem sağlayarak imalat endüstrisinde devrim yarattı. Yüksek kaliteli kenarlara ulaşmak, malzeme özellikleri, lazer parametreleri, yardımcı gazlar vb. dahil olmak üzere çeşitli faktörlerin karmaşık bir etkileşimidir. Bunların arasında, CO2 lazer jeneratörünün odak boyutu, kesme sonuçları üzerinde önemli bir etkiye sahiptir. Bu faktörlerin anlaşılması ve optimize edilmesi, CO2 lazer kesim uygulamalarında tutarlılığın artırılmasına ve üstün kenar kalitesinin elde edilmesine yardımcı olabilir.

Şu tarihte: AccTek Lazer, kullanıcılara yalnızca yüksek kaliteli makineler sunmakla kalmıyor, aynı zamanda kullanıcılara hızlı yanıt veren satış sonrası hizmet de sağlıyoruz. Makineyi teslim aldıktan sonraki kurulum adımları, makineyi kullanırken elde etmek istediğiniz teknik optimizasyon veya çözülmesi gereken makine arızası olsun, AccTek teknik ekibi size ücretsiz teknik rehberlik ve sorun giderme sağlayacaktır. Yardıma ihtiyacınız olduğunda Acctek sadık arkadaşınız olacak.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın