CO2 Lazer Kesim ile Yüksek Hassasiyetli Karmaşık Tasarımlar Elde Edilebilir mi?

CO2 lazer kesimi, endüstrilerin malzeme işleme yaklaşımını kökten değiştirerek modern üretimde temel bir teknoloji haline geldi. Yoğunlaştırılmış bir lazer ışınının gücünden yararlanarak, teknoloji metaller, plastikler ve kompozitler dahil olmak üzere çok çeşitli malzemeleri hassas bir şekilde kesebilir. Temassız yapısı, malzeme deformasyonunu en aza indirir ve bu da onu yüksek hassasiyet ve karmaşık ayrıntılar gerektiren uygulamalar için ideal hale getirir. Çok yönlülüğü CO2 lazer kesim makineleri endüstriyel üretimden yaratıcı tasarıma kadar çeşitli alanlarda kullanılabilmelerine olanak sağlayarak, uyarlanabilirliklerini ve verimliliklerini ortaya koymuştur.

CO2 lazer kesimi, karmaşık tasarımlarda benzersiz yüksek hassasiyet gösterir ve sıkı toleransları garantilemek için karmaşık desenleri ve ayrıntıları kolayca işleyebilir. Bu, yalnızca bitmiş ürünlerin kalitesini iyileştirmekle ve ikincil işleme ihtiyacını azaltmakla kalmaz, aynı zamanda maliyetleri önemli ölçüde azaltır ve üretim verimliliğini artırır. Sektörün sürekli yeniliğiyle CO2 lazer kesimi, hassas mühendislik ve gelişmiş üretim için önemli bir itici güç haline gelmiştir.

İçindekiler

CO2 Lazer Kesimini Anlamak

CO2 lazer kesimi, yüksek hassasiyeti ve karmaşık tasarım yetenekleri nedeniyle modern üretim ve tasarımda önemli bir teknoloji haline gelmiştir. İlkeleri ve işlevleri hakkında derin bir anlayış, şirketlerin potansiyelini en üst düzeye çıkarmasına ve çeşitli uygulama ihtiyaçlarını karşılamasına yardımcı olabilir.

CO2 Lazer Kesiminin Prensipleri

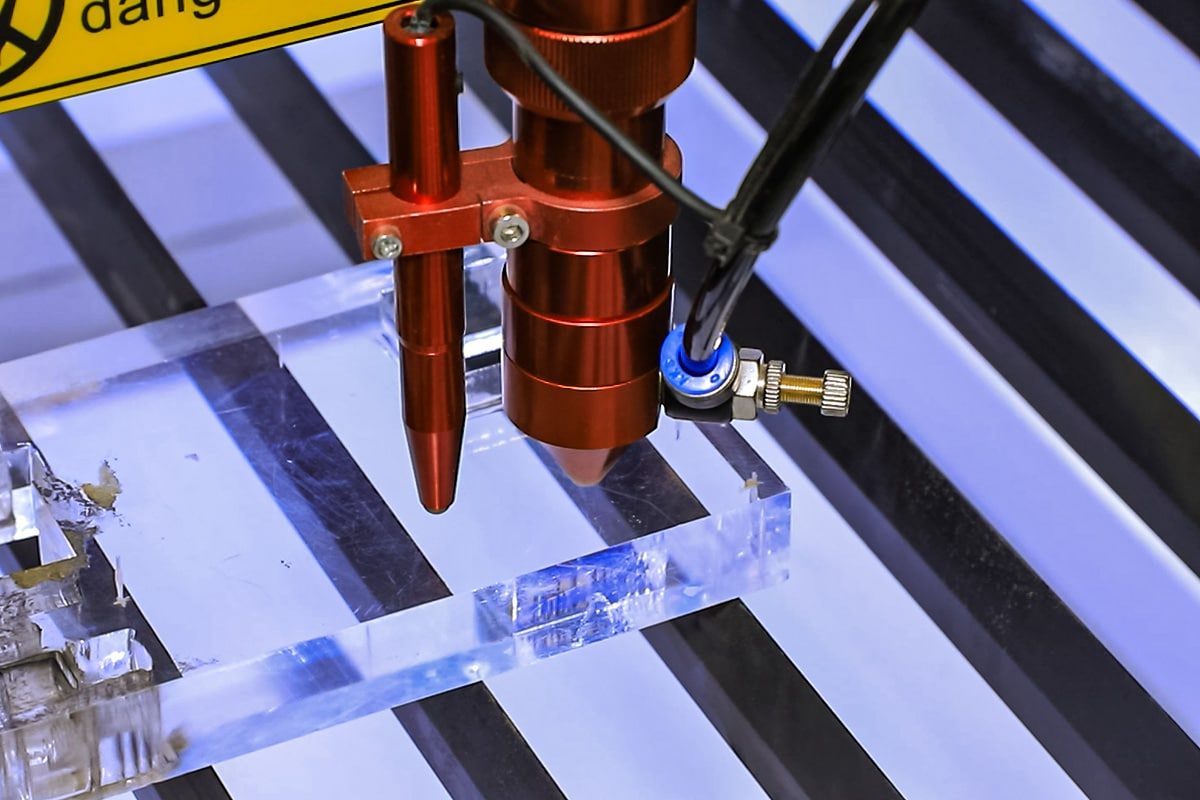

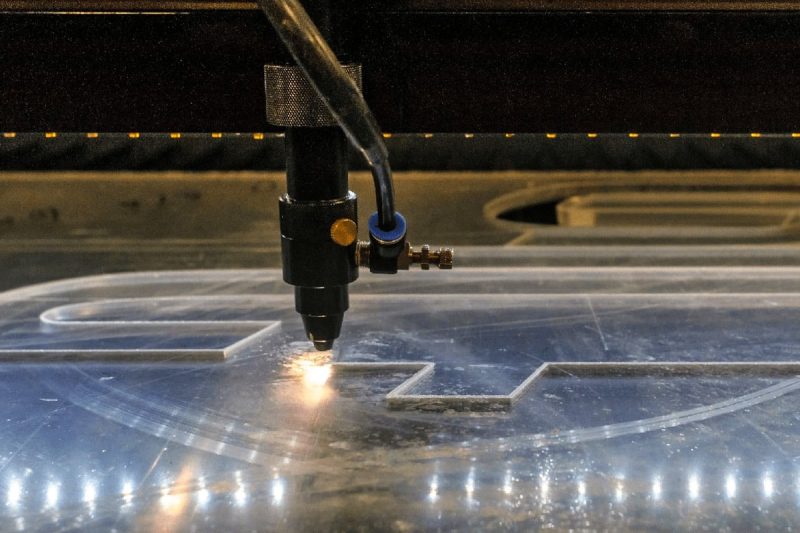

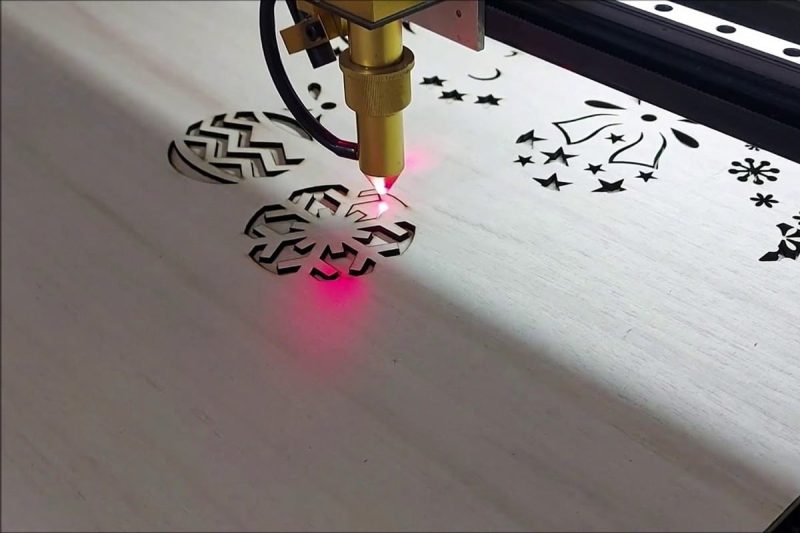

CO2 lazer kesimi, malzemeleri son derece yüksek hassasiyetle kesmek, kazımak veya aşındırmak için yüksek enerjili bir kızılötesi ışın yaymak için bir karbondioksit lazer jeneratörü kullanır. Temel prensipleri şunlardır: lazer ışını oluşturmak için karbondioksit, nitrojen ve helyumla karıştırılmış bir lazer ortamı kullanmak; ışını mercekler ve mercekler aracılığıyla malzemenin yüzeyine odaklamak; lazer kafasını karmaşık desenleri tamamlamak için doğru şekilde yönlendirmek için CNC gibi otomatik sistemler kullanmak; ve kesme verimliliğini artırmak, oksidasyonu önlemek ve cürufu gidermek için oksijen, nitrojen veya hava gibi yardımcı gazlar kullanmak.

Kesme Teknolojisi ve Hassasiyet Yeteneklerine Genel Bakış

CO2 lazer sisteminin kesme işlemi, lazer ışını üretimi, erimeye veya buharlaşmaya neden olan enerjinin malzeme tarafından emilmesi ve erimiş malzemeyi temiz bir kenar bırakarak çıkarmak için yardımcı gaz dahil olmak üzere son derece kontrollü adımlarla doğruluk ve kaliteyi garanti eder. Hassasiyet yetenekleri, yüksek doğrulukta (±0,1 mm'ye kadar kesme toleransı), malzeme israfını azaltmak için dar kerfte, tekrarlanabilirliği sağlamak için otomatik sistemde ve metal, akrilik, ahşap vb. gibi çeşitli malzemeler için geniş uyumlulukta yansıtılır.

CO2 Lazer Kesim Hassasiyetini Etkileyen Temel Faktörler

CO2 lazer kesimiyle yüksek hassasiyete ulaşmak birkaç kritik faktöre bağlıdır. Bu unsurları anlamak ve optimize etmek, kesim doğruluğunu ve verimliliğini artırabilir.

Lazer Işını Kalitesi: Lazer ışınının kalitesi M2 faktörü ile ölçülür. M2 değeri 1'e ne kadar yakınsa, lazer ışını o kadar yoğun olur ve kesme etkisi o kadar ince olur. Yüksek kaliteli bir lazer ışını daha küçük bir nokta sağlayabilir, kesme doğruluğunu iyileştirebilir ve ısıdan etkilenen bölgeyi azaltabilir, böylece kesme yolunun doğruluğunu garanti eder.

Odak Ayarları: Odak konumu, kesme kenarının inceliğini etkiler. Doğru odak ayarı, lazer ışınının malzeme yüzeyinde uygun bir nokta oluşturmasını sağlayarak hassas kesme derinliği ve yüksek kaliteli kenarlar sağlar.

Sistem Stabilitesi: Lazer kesim makinesinin stabilitesi, kesim doğruluğunu belirler. Kararsız lazer gücü veya mekanik titreşim, doğrulukta dalgalanmalara neden olur. Kararlı bir lazer jeneratörü ve hassas hareket sistemi, sürekli yüksek hassasiyetli kesimi garanti edebilir.

Ulaşılabilir Toleranslar: CO2 lazer kesimi, hassas parçaların ve elektronik ürünlerin işlenmesi gibi yüksek hassasiyet gerektiren alanlar için uygun hale getiren ±0,1 mm'lik bir hassasiyete ulaşabilir.

Kenar Kalitesi: CO2 lazer kesimi pürüzsüz kesim kenarları sağlar. Yüksek kaliteli lazer ışını ve odak kontrolü çapakları ve ısıdan etkilenen bölgeleri azaltarak kesim kalitesini iyileştirir ve ikincil işlemlere olan ihtiyacı azaltır.

Hareket Kontrol Sistemleri: Kesme makinesinin konumlandırma doğruluğu ve dinamik tepkisi, özellikle karmaşık tasarımlarla uğraşırken, kesme yolunun doğruluğunu doğrudan etkiler.

Malzeme Özellikleri ve Kalınlığı: Malzemenin yoğunluğu, ısıl iletkenliği ve kalınlığı, lazer enerjisinin emilim verimliliğini etkileyecek ve dolayısıyla kesme etkisini ve doğruluğunu etkileyecektir.

Kesme Hızı ve Güç: Kesme hızının çok yüksek olması veya gücün yetersiz olması, kesimin tamamlanmamasına neden olabilirken, aşırı güç ise malzemeyi aşındırabilir veya kenar kalitesini etkileyebilir.

Kısacası, CO2 lazer kesimi, hassas lazer ışını kontrolü ve sistem stabilitesi sayesinde yüksek hassasiyetli kesim ve yüksek kaliteli kenar efektleri sağlar ve yüksek hassasiyetli işleme alanlarında yaygın olarak kullanılır.

Tasarımın Karmaşıklığı

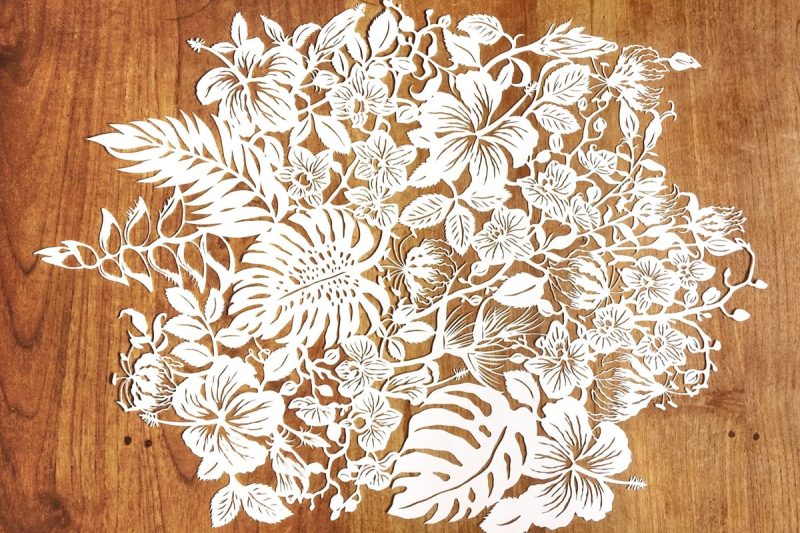

Lazer kesim alanında, karmaşık tasarımlar ince detaylar ve karmaşık desenler içeren ve sıkı toleranslar gerektiren projeleri ifade eder. Bu tasarımların gerçekleştirilmesi, ekipmanın doğruluğu, kararlılığı ve işleme yetenekleri üzerinde son derece yüksek talepler oluşturur ve ayrıca işleme teknolojisine yeni zorluklar getirir.

Lazer Kesim Bağlamında Karmaşık Tasarımın Tanımı

Karmaşık tasarımlar genellikle yüksek hassasiyet ve dikkatli çalışma gerektiren tasarımları ifade eder, bunlar şunları içerir:

- İnce detaylar: Mikro gravürler veya dekoratif desenler gibi lazer kesim makinesinin kararlı ve yüksek hassasiyetli konumlandırma elde etmesini gerektirir.

- Karmaşık desenler: Düzensiz şekiller veya hiyerarşik geometrik tasarımlar içeren kesme yolu, çoklu ayarlamalar ve etkili planlama gerektirir.

- Sıkı toleranslar: Son derece yüksek hassasiyet gerektiren üretimlerde, kesme sapmalarının mikron veya 0,1 mm aralığında kontrol edilmesi gerekir.

Bu tasarımlar, ışın kalitesi, hareket kontrolü ve güç kararlılığı gibi lazer kesim ekipmanlarının temel performansına yüksek talepler getirir.

Karmaşık Desenlerin Zorlukları

Lazer kesim teknolojisinde karmaşık desenleri işlemek, özellikle çok katmanlı veya asimetrik tasarımları doğru şekilde yeniden üretirken büyük bir zorluktur. Aşağıdaki sorunlar özellikle belirgindir:

- Karmaşık yol planlama: Karmaşık desenleri keserken, CNC sisteminin zaman kaybını ve hataları azaltmak için değişken kesme yolunu optimize etmesi gerekir.

- Isıl etkilerin birikmesi: Karmaşık desenlerin uzun süreli sürekli kesilmesi, yerel ısı birikimine yol açarak malzemenin eğrilmesine veya deformasyonuna neden olabilir.

- Tutarlılık kontrolü: Tekrarlayan işleme görevleri için, her bitmiş ürünün karmaşık tasarımlarda herhangi bir sapma veya kusur olmaksızın tutarlı kalmasını sağlamak gerekir.

İnce Ayrıntıların Zorluğu

İnce ayrıntı kesimi elde etmek, lazer kesim makinesinin performansına daha fazla talep getirir:

- Işın çapı sınırlaması: İnce kesme çizgileri elde etmek için lazer ışınının nokta çapı çok küçük, genellikle mikron aralığında olmalıdır.

- Güç stabilitesi: Lazer çıkışındaki güç dalgalanmaları, ayrıntıların netliğini ve kenarların kalitesini doğrudan etkileyerek düzensiz kesim veya çapak oluşumuna neden olabilir.

- Yüksek dinamik tepki gereksinimleri: Lazer kafasının hareket kontrolünün, ince alanlarda karmaşık kesimler yaparken yolun kaymamasını veya üst üste binmemesini sağlamak için hızlı tepki vermesi gerekir.

Bu teknik gereklilikler lazer kesimde ince detayların işlenmesini oldukça zorlu bir görev haline getirmektedir.

Sıkı Toleransların Zorlukları

Sıkı toleranslar, özellikle tıbbi ve havacılık gibi endüstrilerde, üst düzey üretimde vazgeçilmez bir gerekliliktir. Bu gereklilikleri karşılamak için lazer kesim aşağıdaki zorluklarla karşı karşıyadır:

- Yüksek hassasiyetli konumlandırma: Lazer kesim makinesi, kesme kafasının mikron düzeyindeki konumlandırma doğruluğunu sağlamak için yüksek çözünürlüklü bir konum geri bildirim sistemi ile donatılmalıdır.

- Termal deformasyon telafisi: Malzeme, kesme işlemi sırasında ısı nedeniyle genişleyebilir veya deforme olabilir. Lazer kesim makinesinin gerçek zamanlı olarak izlenmesi ve kesim boyutunun sağlanması için otomatik olarak ayarlanması gerekir.

- Işın kalitesi: Yüksek kaliteli optik bileşenlerin kullanımı, ışın saçılmasını ve sapmasını azaltabilir, böylece kesme kenarının netliğini ve doğruluğunu garanti eder.

Yüksek işleme verimliliğini korurken aynı zamanda sıkı toleransları da karşılama zorunluluğu, kesme işlemini daha da karmaşık hale getirir.

Bu zorlukların üstesinden gelinmesiyle lazer kesim teknolojisi, karmaşık tasarımların gerçekleştirilmesi için vazgeçilmez bir araç haline gelerek hassas üretim dünyasına yeni olanaklar sunuyor.

Lazer Kesim Hassasiyet İyileştirme Teknolojisi

Sürekli gelişen lazer kesim alanında, teknolojik gelişmeler hassasiyeti, verimliliği ve çok yönlülüğü büyük ölçüde iyileştirmiştir. Bu yenilikler, özellikle karmaşık tasarımlar ve değişen malzeme türleri ele alındığında doğruluk ve tutarlılıkla ilgili zorlukları ele almaktadır. Aşağıda, CO2 lazer kesimindeki üç önemli atılımı inceliyoruz: otomatik odaklama ayarı, gerçek zamanlı izleme sistemleri ve CAD/CAM entegrasyonu.

Otomatik Odaklama Ayarı: Malzemeler Arasında Doğruluğu Artırma

Otomatik odaklama ayarı, CO2 lazer kesim sistemlerinde dönüştürücü bir özelliktir. Lazerin farklı malzeme kalınlıklarına ve yüzey konturlarına dinamik olarak ayarlanmasını sağlar ve lazer ışınının hassas kesim için çok önemli olan optimum odak noktasında kalmasını sağlar.

- Malzeme Türleri Arasında Hassasiyet: Farklı malzemeler (örneğin, metaller, plastikler, cam) temiz kesimler için belirli odak ayarları gerektirir. Otomatik odaklama, manuel ayarlamalara olan ihtiyacı ortadan kaldırarak hem kesinti süresini hem de insan hatasını azaltır.

- Gelişmiş Kenar Kalitesi: Doğru odak uzaklığını koruyarak otomatik odaklama, özellikle karmaşık desenlerde pürüzlü kenarlar, eksik kesimler veya malzeme yanması gibi sorunları en aza indirir.

- Artan Verimlilik: Otomatik ayarlamalar, kesme sürecini kolaylaştırır, özellikle malzemeler arasında geçiş yaparken veya çok katmanlı tasarımlarla çalışırken daha hızlı ve daha güvenilir hale getirir.

Gerçek Zamanlı İzleme Sistemleri: Canlı Ayarlamalarla Tutarlılığın Sağlanması

Gerçek zamanlı izleme sistemleri, CO2 lazer kesim makinelerinin kesme işlemi boyunca hassasiyeti ve tutarlılığı korumasını sağlar. Bu sistemler, güç çıkışı, ışın hizalaması ve malzeme etkileşimi gibi parametreleri izlemek için sensörler ve geri bildirim döngüleri kullanır.

- Dinamik Ayarlamalar: İzleme sistemleri, malzeme yoğunluğundaki değişiklikleri veya beklenmeyen düzensizlikleri hesaba katmak için lazer gücü ve kesme hızı gibi ayarları otomatik olarak ayarlayabilir.

- En Aza İndirilmiş Kusurlar: Isı bozulması veya ışın hizalamasındaki bozukluklar gibi sorunların gerçek zamanlı tespiti, kusurlar oluşmadan önce önlenerek daha kaliteli sonuçlar elde edilmesini sağlar.

- Gelişmiş Üretkenlik: Sürekli geri bildirim, kesim sonrası denetim ve yeniden işleme ihtiyacını azaltarak verimi ve maliyet verimliliğini artırır.

CAD/CAM Entegrasyonu: Hassas Tasarım ve Uygulama

Bilgisayar destekli tasarım (CAD) ve bilgisayar destekli üretim (CAM) yazılımlarının CO2 lazer kesim sistemleriyle bütünleştirilmesi, tasarımların fiziksel bileşenlere nasıl çevrildiğini kökten değiştirdi. Bu sinerji, kusursuz tasarım yürütme ve optimizasyonunu mümkün kılıyor.

- Doğru Yol Planlaması: CAD/CAM yazılımı, en karmaşık tasarımların bile kusursuz bir şekilde gerçekleştirilmesini sağlayarak hassas kesim yolları oluşturur. Bu, havacılık ve tıbbi cihaz üretimi gibi sıkı toleranslar gerektiren endüstriler için çok önemlidir.

- Malzeme Optimizasyonu: Gelişmiş yazılım, kesme yollarını ve malzeme kullanımını simüle ederek atıkları azaltır ve maliyet verimliliğini artırır.

- Özelleştirilebilir Parametreler: Operatörler, yazılım içerisinde lazer jeneratör ayarlarını (güç ve kesme hızı gibi) önceden tanımlayabilir ve böylece birden fazla üretim çalışması ve malzeme arasında tutarlılık sağlayabilir.

- Otomasyon ve Ölçeklenebilirlik: CAD/CAM entegrasyonu, hassasiyet veya kaliteden ödün vermeden ölçeklenebilir üretimi kolaylaştırarak otomatik iş akışlarını destekler.

Otomatik odak ayarı, gerçek zamanlı izleme ve CAD/CAM entegrasyonunun birleşimi, CO2 lazer kesim doğruluğu için yeni bir standart belirliyor. Bu teknolojik gelişmeler yalnızca kesim doğruluğunu artırmakla kalmıyor, aynı zamanda verimliliği iyileştiriyor, malzeme israfını azaltıyor ve işletme maliyetlerini düşürüyor. Birlikte, üreticilerin karmaşık tasarımlarla başa çıkmalarını ve çok çeşitli uygulamalarda mükemmel tutarlılık elde etmelerini sağlıyorlar.

Bu son teknolojiyi benimseyerek, şirketler CO2 lazer jeneratörlerinin potansiyelini en üst düzeye çıkarabilir ve modern endüstrinin ihtiyaçlarını karşılayan yüksek kaliteli sonuçlar sağlayabilir. Karmaşık mücevher tasarımları, hassas tıbbi bileşenler veya otomotiv parçaları olsun, bu teknolojik gelişmeler lazer kesim çözümlerinin geleceğine giden yolu açıyor.

Yüksek Hassasiyetli CO2 Lazer Kesiminin Avantajları

Geliştirilmiş Parça Kalitesi ve Tutarlılığı

Yüksek hassasiyetli CO2 lazer kesimi, üstün yüzey kalitesi ve tekdüzelik sağlar. Bu teknoloji, ister seri üretimde ister özel yapım parçalarda olsun, her ürünün boyut ve şekil açısından yüksek tutarlılığını korumasını sağlar. Geleneksel kesim yöntemlerine kıyasla, CO2 lazer kesimi insan hatası veya mekanik doğruluk sorunlarından kaynaklanan sapmaları önemli ölçüde azaltır ve böylece ürün tutarlılığını ve kalitesini büyük ölçüde artırır. Özellikle otomotiv, havacılık ve tıbbi cihaz üretimi gibi sıkı yüzey kalitesi gereksinimleri olan endüstrilerde, lazer kesimi daha az çapak ve düzensiz şekillerle daha pürüzsüz kenarlar üretir.

İkincil İşleme İhtiyaçlarında Azalma

CO2 lazer jeneratörlerinin hassas kesim yetenekleri, kesim sonrası ayarlamalara olan ihtiyacı önemli ölçüde azaltır. Geleneksel kesim yöntemleri, kesim kenarlarını iyileştirmek veya boyutları ayarlamak için genellikle birden fazla ikincil işlem gerektirir. Buna karşılık, yüksek hassasiyetli lazer kesimi, istenen kesim sonuçlarını tek geçişte elde edebilir ve sonraki ayarlamalarda zamandan ve maliyetten tasarruf sağlar. Bu avantaj, hassas aletler, havacılık bileşenleri ve elektronik muhafazalar gibi karmaşık veya hassas parçaların üretiminde özellikle değerlidir ve işçilik maliyetlerini ve üretim süresini azaltır.

Maliyet Tasarrufu ve Üretkenlik Artışı

İkincil işlemeyi en aza indirerek ve kesme sürecini optimize ederek, yüksek hassasiyetli CO2 lazer kesimi üretim verimliliğini önemli ölçüde artırır. Lazer jeneratörleri, minimum insan müdahalesiyle verimli kesim gerçekleştirebilir, üretim döngülerini kısaltabilir ve tutarlı parça kalitesi sağlayabilir, bu da yeniden işleme ve malzeme israfını azaltır. Bu otomatik ve hassas üretim yöntemi yalnızca operasyonel maliyetleri düşürmekle kalmaz, aynı zamanda verimi de artırır ve böylece işletmelerin genel üretkenliğini iyileştirir. Büyük ölçekli üreticiler için, yüksek hassasiyetli CO2 lazer kesimi üretim süreçlerini kolaylaştırmak ve rekabet gücünü artırmak için önemli bir araçtır.

Yüksek Hassasiyetli Kesim Gerektiren Uygulamalar

Yüksek hassasiyetli kesim çok çeşitli alanlarda kullanılır, bazı temel uygulamalar şunlardır:

Havacılık ve Uzay Bileşenleri: Havacılık ve uzay endüstrisi, bileşenlerin performansını ve güvenliğini sağlamak için son derece yüksek kesme hassasiyeti gerektirir. Örneğin, motor bileşenleri, yapısal çerçeveler ve hassas parçaların üretimi, her bir bileşenin boyut, şekil ve dayanıklılık açısından katı gereklilikleri karşıladığından emin olmak için lazer kesim teknolojisi gerektirir. Herhangi bir küçük sapma genel performansı veya güvenliği etkileyebilir, bu nedenle yüksek hassasiyetli kesme teknolojisi esastır.

Elektronik ve Mikroelektronik: Elektronik cihazlar giderek daha fazla minyatürleştikçe, mikroelektronik bileşenler giderek daha sıkı hassasiyet gereksinimlerine sahip oluyor. Çip paketleme, PCB kartı kesimi ve sensör üretimi gibi uygulamalarda, lazer kesim her devrenin ve bileşenin doğru şekilde bağlandığından emin olmak için son derece yüksek hassasiyete ulaşabilir ve böylece elektronik cihazların güvenilirliğini ve performansını garanti edebilir.

Tıbbi Cihazlar: Tıbbi cihazlar ve ekipmanlar, özellikle minimal invaziv cerrahi aletler ve implantlar, çok yüksek kesme hassasiyeti gerektirir. Bu cihazlar genellikle karmaşık geometriler ve son derece küçük boyutlar içerir ve lazer kesim, cihazın işlev ve güvenlik açısından katı tıbbi standartları karşıladığından emin olmak için metalleri, plastikleri ve diğer biyouyumlu malzemeleri son derece hassas bir şekilde kesebilir.

Mimari Modeller ve Prototipler: Mimari tasarım ve prototiplemede, lazer kesim teknolojisi karmaşık mimari modeller ve hassas bileşenler oluşturmak için kullanılır. Tasarım doğrulaması ve numune üretimi için ahşap, plastik ve metal gibi çeşitli malzemeleri doğru bir şekilde kesebilir. Bu, tasarım konseptlerini göstermek, mühendislik çözümlerini test etmek ve müşteri iletişimi için çok önemlidir.

Bu uygulamalar, ürün performansını ve kalitesini garanti altına almak için sıkı toleransları ve karmaşık tasarım gereksinimlerini karşılayabilen, çeşitli alanlarda yüksek hassasiyetli kesim teknolojisinin yeri doldurulamaz rolünü göstermektedir.

özetle

Yüksek hassasiyeti ve mükemmel uyarlanabilirliğiyle CO2 lazer kesim teknolojisi, karmaşık tasarımlar ve sıkı toleranslar alanında eşsiz avantajlarını kanıtlamıştır. Lazer ışını kalitesinden otomasyon işlevlerine kadar her yönüyle yüksek hassasiyetli kesimin gerçekleştirilmesini destekler. İster havacılık için önemli parçalar olsun ister mikroelektronik ve tıbbi ekipmanların hassas ihtiyaçları olsun, CO2 lazer kesimi yalnızca parçaların tutarlılığını ve kalitesini iyileştirmekle kalmaz, aynı zamanda ikincil işleme maliyetlerini önemli ölçüde azaltır ve genel üretim verimliliğini artırır.

Geleceğe bakıldığında, teknolojinin sürekli yenilenmesiyle CO2 lazer kesimi daha fazla alanda potansiyelini gösterecek ve üretim endüstrisinde hassas işleme ve karmaşık tasarım için daha verimli ve ekonomik çözümler sunacaktır. Bu teknoloji yalnızca üst düzey üretim için temel bir araç olmakla kalmayacak, aynı zamanda endüstrileri daha hassas ve verimli bir geleceğe doğru yönlendirmeye devam edecektir.

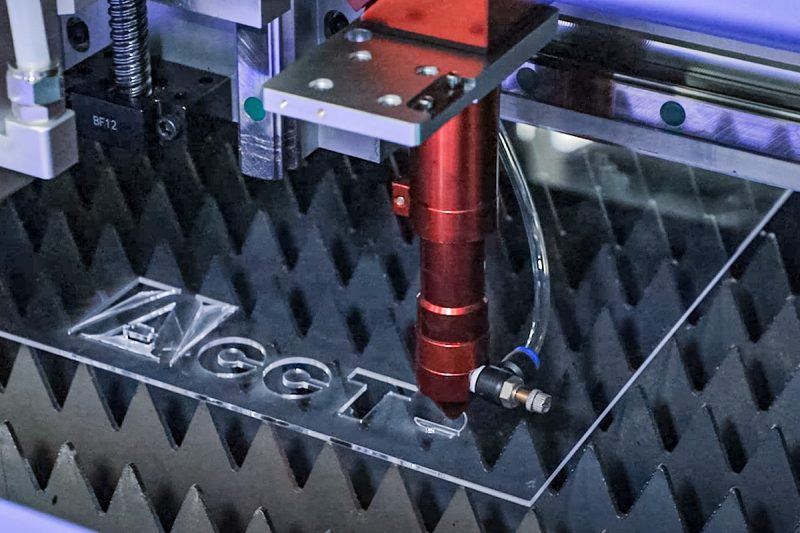

Lazer Çözümleri Alın

Karmaşık tasarımların yüksek hassasiyetle kesilmesini mi istiyorsunuz? AccTek Lazer size mükemmel çözümü sunar! Lazer teknolojisinde uzman olarak, müşterilerimize hassas üretimdeki çeşitli ihtiyaçlarınızı karşılamak için yüksek performanslı ve yüksek güvenilirlikli CO2 lazer kesim makineleri sağlamaya odaklanıyoruz. Havacılık parçalarından elektronik cihazların mikro işlenmesine kadar, kesme ekipmanlarımız karmaşık tasarım zorluklarını mükemmel doğruluk ve kararlılıkla kolayca karşılamanıza yardımcı olur. Üretim sürecinizi daha verimli ve daha iyi hale getirmek için size özel bir lazer kesim çözümü almak için hemen bizimle iletişime geçin!

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın