CO2 Lazer Kesimde Yardımcı Gaz Nasıl Seçilir

CO2 lazer kesim teknolojisi, yüksek hassasiyet ve yüksek hız avantajları nedeniyle metal, plastik, ahşap vb. gibi çeşitli malzemelerin kesilmesinde yaygın olarak kullanılmaktadır. Bu işlemde, yardımcı gazın seçimi ve ayarı çok önemlidir ve bu, genel işlemin kesme kalitesini, hızını ve kararlılığını doğrudan etkiler. Uygun yardımcı gazı bilimsel olarak seçerek, yalnızca kesme kalitesini etkili bir şekilde iyileştirmekle ve malzemenin termal deformasyonunu azaltmakla kalmaz, aynı zamanda kesme hızını optimize edebilir ve genel işleme verimliliğini artırabilir. Temel prensip CO2 lazer kesim makinesi esas olarak lazer ışınını malzemenin yüzeyine odaklayarak malzemeyi eritmek veya buharlaştırmak için yüksek bir sıcaklık oluşturmaktır ve yardımcı gaz bu işlemde erimiş malzemenin deşarjını teşvik etmek, kesme kenarını oksidasyondan korumak ve ısıdan etkilenen bölgeyi azaltmak için kesme alanını soğutmak dahil olmak üzere birden fazla rol oynar.

Farklı yardımcı gaz türlerinin farklı özellikleri vardır. Örneğin, oksijen karbon çeliğini kesmek için uygundur. Oksidasyon reaksiyonu yoluyla kesme hızını artırabilir, ancak kenarda oksitler üretir. Azot oksidasyonu etkili bir şekilde engeller ve pürüzsüz kenarlar sağlar. Paslanmaz çelik gibi yüksek yüzey kalitesi gereksinimleri olan malzemeler için çok uygundur. Hava düşük maliyetli bir seçenektir ve düşük hassasiyet gereksinimleri olan uygulamalar için uygundur. Gerçek uygulamalarda, yardımcı gazın saflığı, basıncı ve akış hızı da belirli malzemelere ve kesme gereksinimlerine göre ayarlanmalıdır. Bu makale, yardımcı gazların rolünü daha iyi anlamanıza ve daha verimli ve hassas kesme sonuçları elde etmenize yardımcı olmak için oksijen, azot ve hava gibi yardımcı gazların avantajlarını ve dezavantajlarını ve farklı malzemelerin özelliklerine göre uygulanabilir senaryoları analiz edecektir.

İçindekiler

CO2Lazer Kesiminin Temel Prensibi

CO2 Lazer Kesiminin Çalışma Prensibinin Açıklaması

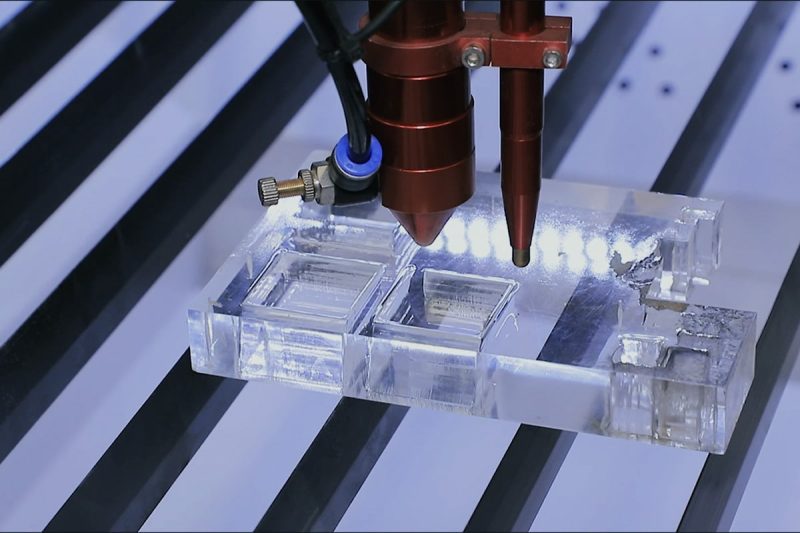

CO2 lazer kesimi, lazer ışınının yüksek enerji konsantrasyonu özelliklerine dayanır. Lazer ışınını malzemenin yüzeyine odaklayarak son derece yüksek bir sıcaklık oluşturarak malzeme kısmen eritilir veya buharlaştırılır ve yardımcı gaz eriyik veya gazlaştırma ürününü kesme alanından uzağa üfler. Lazer ışını malzemenin yüzeyinde küçük bir delik oluşturur ve ardından hassas kesim elde etmek için önceden belirlenmiş bir yörünge boyunca hareket eder. Kesme işlemi lazerin yüksek ısı enerjisi transferine dayanır. Lazer ışını, malzemenin erime veya buharlaşma durumuna istikrarlı bir şekilde ulaşabilmesi için yeterli bir sıcaklığı korumak amacıyla sürekli olarak malzemenin yüzeyine yoğunlaştırılır. Aynı zamanda, yardımcı gazın rolü, kalıntı birikmesini önlemek için kesme portunun temiz kalmasını sağlar. Lazer ışınının ve yardımcı gazın sinerjik etkisi, kesmenin sürekliliğini, doğruluğunu ve kenar kalitesini garanti eder.

CO2 Lazer Kesim Sürecine Genel Bakış

CO2 lazer kesme işleminin tamamı lazer enerjisi ve yardımcı gazın işbirliğinin sonucudur. Yardımcı gaz sadece erimiş malzemeleri veya buharı gidermeye yardımcı olmakla kalmaz, aynı zamanda koruyucu bir rol de oynar. Örneğin, yardımcı gaz kesme işlemi sırasında oluşan döküntülerin ve dumanın optik lensle temas etmesini önleyebilir, böylece kesme hassasiyeti etkilenmez. Aynı zamanda, belirli malzemelerin kesilmesinde, uygun bir yardımcı gaz seçmek oksidasyon reaksiyonlarını da önleyebilir, böylece kesme kenarının kalitesi ve kesme kalitesi iyileştirilebilir. Yardımcı gazın türü, saflığı, basıncı ve akış hızı, farklı malzemelerin özelliklerine ve kesmenin özel gereksinimlerine göre belirlenmelidir.

CO2 Lazer Kesiminde Yardımcı Gazın Rolü

CO2 lazer kesiminde yardımcı gazın rolü çok önemlidir. Doğru yardımcı gazı seçmek yalnızca kesme verimliliğini iyileştirmekle kalmaz, aynı zamanda kesme kalitesini de iyileştirebilir ve işlem hatalarını azaltabilir. Aşağıda CO2 lazer kesiminde yardımcı gazın temel işlevleri ve önemi yer almaktadır.

Kesim Verimliliğini Sağlayın

Yardımcı gaz, kesme işlemi sırasında eriyiği ve buharı zamanında uzaklaştırarak lazer ışınının malzeme yüzeyinde istikrarlı ve sürekli bir şekilde etki etmesini sağlar ve böylece yüksek kesme verimliliğini korur. Özellikle oksijen gibi yardımcı gazlar, oksidasyon reaksiyonları yoluyla ek ısı açığa çıkararak kesme hızını daha da artırır ve üretim verimliliğini büyük ölçüde etkiler.

Kesim Kalitesini İyileştirin

Yardımcı gazın doğru seçimi, kesme kenarının kalitesi için çok önemlidir. Örneğin, nitrojen oksidasyon reaksiyonlarını etkili bir şekilde engelleyebilir, pürüzsüz kenarlar, oksidasyon kalıntısı olmamasını sağlayabilir ve çapakları ve köpüğü azaltabilir. Uygun yardımcı gazı seçmek, kesme yüzeyinin pürüzsüzlüğünü önemli ölçüde iyileştirebilir ve yüksek kesme hassasiyeti ve estetiği gerektiren uygulamaların ihtiyaçlarını karşılayabilir.

Isıdan Etkilenen Bölgeyi (HAZ) Azaltın

Yardımcı gaz, kesme kenarının soğutulmasına yardımcı olur, aşırı ısınmayı önler ve ısıdan etkilenen bölgenin kapsamını azaltır, böylece malzemenin fiziksel özelliklerini ve yapısal bütünlüğünü korur. Bu, özellikle hassas işleme ve ince malzeme kesimi için önemlidir ve malzemenin mukavemetini ve sertliğini korumaya yardımcı olur.

Ekipmanı Koruyun ve Hizmet Ömrünü Uzatın

Yardımcı gaz sadece kesme alanını korumakla kalmaz, aynı zamanda kesme işlemi sırasında oluşan duman ve döküntülerin lazer optik lensine yapışmasını önleyerek lensin hasar görmesini veya kirlenmesini önler. Yardımcı gaz kullanımı, ekipmanın temizlik ve bakım sıklığını azaltabilir, ekipmanın kararlılığını ve dayanıklılığını garanti eder. lazer kesim makinesi.

Genel olarak konuşursak, yardımcı gaz yalnızca CO2 lazer kesiminde önemli bir yardımcı araç değil, aynı zamanda verimli ve yüksek kaliteli kesim elde etmede de önemli bir unsurdur. Malzeme türüne ve kesim ihtiyaçlarına göre doğru gazı seçmek, üretim verimliliğini önemli ölçüde artırabilir, maliyetleri azaltabilir ve kesme kenarının düzgünlüğünü ve kesim kalitesini garanti edebilir.

CO2 Lazer Kesimi için Yaygın Yardımcı Gazlar

CO2 lazer kesim sürecinde, yardımcı gaz seçimi kesme etkisi için çok önemlidir. Yaygın yardımcı gazlar ve işlevleri şunlardır:

Oksijen (O2)

Oksijen, CO2 lazer kesiminde en yaygın kullanılan yardımcı gazlardan biridir ve özellikle karbon çeliği kesmek için uygundur. Kesilen malzemeyle reaksiyona girerek oksijen ek ısı üretir ve kesme hızlarını önemli ölçüde artırır. Bu reaksiyon süreci yalnızca kesmeyi hızlandırmakla kalmaz, aynı zamanda eriyik kalıntısını da azaltarak daha yüksek kesme verimliliği sağlar. Ancak oksijenin kullanımında bazı sınırlamalar vardır. Yüksek hassasiyet veya oksidasyon için sıkı gereksinimlerin olduğu kesme uygulamalarında oksijen, kesme kenarında bir oksit tabakası oluşturarak nihai ürünün görünümünü ve performansını etkileyebilir, bu nedenle bu durumlarda dikkatli kullanılmalıdır.

Azot (N2)

Azot, genellikle paslanmaz çelik, alüminyum ve yüksek kaliteli kesim gerektiren diğer malzemeler için kullanılan bir inert gazdır. Azotun temel işlevi, oksidasyon reaksiyonlarının oluşmasını önlemek ve böylece kesilen kenarın pürüzsüz ve temiz kalmasını sağlamaktır. Bu, azotu havacılık ve elektronik endüstrileri gibi yüksek yüzey kalitesi gerektiren uygulamalar için çok uygun hale getirir. Azot kullanılarak, kesme işlemi sırasında oluşan cüruf ve çapaklar etkili bir şekilde azaltılabilir ve böylece son kesim parçasının kalitesi iyileştirilebilir. Ayrıca, azotun maliyeti nispeten düşüktür ve bu da onu uygun fiyatlı bir seçenek haline getirir.

Hava

Hava genellikle düşük maliyetli kesme için yardımcı gaz olarak kullanılır ve düşük hassasiyet gereksinimleri olan iş parçaları için uygundur. Hava yaklaşık 21% oksijen içerdiğinden, kesme işlemi sırasında belirli bir oksidasyon reaksiyonu meydana gelecektir. Bu reaksiyon kesmeye yardımcı olmak için biraz ısı sağlasa da, havanın kesme etkisi saf oksijeninkinden biraz daha düşüktür. Bununla birlikte, havanın kullanımı maliyetleri büyük ölçüde azaltabilir ve yapı malzemelerinin kesilmesi veya kaba işlenmesi gibi yüksek kesme kalitesi gerektirmeyen bazı uygulamalar için uygundur.

Özetle, uygun yardımcı gazı seçmek CO2 lazer kesim sürecini optimize etmek için çok önemlidir. Oksijen, nitrojen ve havanın her birinin kendine özgü avantajları ve uygulanabilir senaryoları vardır. Yardımcı gazların doğru seçimi ve ayarlanması, farklı malzemelerin ve uygulamaların ihtiyaçlarını karşılamak için kesme verimliliğini ve kalitesini önemli ölçüde iyileştirebilir.

Yardımcı Gazın Kesme Verimliliğine Etkisi

Yardımcı gaz, CO2 lazer kesim sürecinde önemli bir rol oynar. Seçimi, esas olarak kesim hızına, malzeme uyumluluğuna ve ısıdan etkilenen bölgenin kontrolüne yansıyan kesim verimliliğini doğrudan etkiler.

Hız kesmek

Yardımcı bir gaz olarak oksijen, karbon çeliğinin kesme hızını önemli ölçüde artırabilir. Bunun nedeni, kesme işlemi sırasında oksijenin demirle oksidasyon reaksiyonunun ek ısı açığa çıkarması ve böylece kesme hızını artırmasıdır. Ancak oksijen, alüminyum veya paslanmaz çelik gibi diğer malzemelerde kesme hızını önemli ölçüde artırmaz. Bunun nedeni, oksijenin kimyasal reaktivitesidir ve bu da bu malzemelerin kesim kalitesini olumsuz etkileyebilecek bir oksit tabakası geliştirmesine neden olabilir. Bu durumlarda, yardımcı gaz olarak nitrojen kullanmak daha uygun olabilir. Nitrojenin kendisi kesmeyi hızlandırmasa da, inert özellikleri malzeme uyumluluğunu iyileştirebilir ve kesme işlemi sırasında ortaya çıkabilecek sorunları azaltabilir, böylece genel kesme verimliliğini artırabilir.

Malzeme Uyumluluğu

Farklı malzemelerin kesme sırasında yardımcı gazlar için farklı gereksinimleri vardır. Yardımcı gazı malzemeye uydurmak kesme etkisini etkili bir şekilde iyileştirebilir. Örneğin, alüminyum ve bakır gibi yüksek yansıtıcı malzemeler azotla kesmeye daha uygundur çünkü azot yüzey oksidasyonunu önleyebilir ve lazer yansıması riskini azaltabilir. Paslanmaz çelik için azot da iyi bir kesme kenarı sağlayabildiği ve çapakları azaltabildiği için tercih edilir. Düşük alaşımlı çelik için oksijen uygun bir seçimdir, bu da hızlı bir şekilde kesebilir ve verimliliği artırabilir. Yardımcı gazın malzemenin özelliklerine göre doğru şekilde seçilmesiyle, kesme işlemi daha yüksek verimlilik ve daha iyi kalite elde edilebilir.

Isıdan Etkilenen Bölgeyi Azaltın

Kesme işlemi sırasında, ısıdan etkilenen bölge (HAZ), lazerden gelen ısının çevredeki alana aktarıldığı malzeme alanıdır. Büyük bir HAZ, malzemenin kenarının deforme olmasına ve malzemenin fiziksel özelliklerinin değişmesine neden olabilir. Yardımcı gaz olarak azot ve havanın kullanılması, HAZ'ın boyutunu etkili bir şekilde azaltabilir. Azot, aşırı ısınmasını önlemek için kesme kenarını soğuturken, havadaki nem ve gaz akışı da sıcaklığın azaltılmasına yardımcı olur. HAZ'ı azaltmak, yalnızca malzemenin performansını korumakla kalmaz, aynı zamanda kesme kenarının düzlüğünü ve bitişini sağlayarak nihai ürünün kalitesini garanti eder.

Özetle, yardımcı gaz seçimi CO2 lazer kesiminin verimliliği üzerinde önemli bir etkiye sahiptir. Yardımcı gazın makul konfigürasyonu kesme hızını artırabilir, malzeme uyumluluğunu sağlayabilir ve ısıdan etkilenen bölgeyi etkili bir şekilde azaltabilir, böylece daha kaliteli kesme sonuçları elde edilebilir.

Yardımcı Gazın Kesme Kalitesine Etkisi

CO2 lazer kesim sürecinde yardımcı gaz sadece kesim verimliliğini etkilemekle kalmıyor, aynı zamanda yüzey kalitesi, kenar kalitesi ve çapak ve cürufların azaltılması gibi kesim kalitesinde de hayati bir rol oynuyor.

Yüzey

Yardımcı gaz olarak azot, kesme işlemi sırasında oksidasyon reaksiyonlarının oluşmasını etkili bir şekilde önleyebilir; bu, malzeme yüzeyinin pürüzsüzlüğünü sağlamak için çok önemlidir. Paslanmaz çelik ve alüminyum gibi yüzey kalitesi için yüksek gereksinimleri olan malzemeleri keserken azot, yüzey oksidasyonunu etkili bir şekilde engelleyebilir, oksit film oluşumunu azaltabilir ve kesme işleminden sonra daha pürüzsüz bir yüzey sağlayabilir. Ayrıca, iyi bir yüzey kalitesi yalnızca ürünün estetiğini iyileştirmekle kalmaz, aynı zamanda bazı uygulamalarda sonraki yüzey işlemlerinden de kaçınarak maliyet ve zamandan tasarruf sağlar. Bu nedenle azot, yüksek hassasiyet gereksinimleri olan uygulama senaryoları için ideal bir seçimdir.

Kenar Kalitesi

Kenar kalitesi, kesme sonuçlarını değerlendirmek için bir diğer önemli göstergedir. Oksijen, karbon çeliğinin kesme hızını artırabilse de, kesme işlemi sırasında düzensiz ve pürüzlü kesme kenarlarına neden olabilecek oksitlerin oluşması kolaydır. Buna karşılık, nitrojen kullanımı kenar kalitesini etkili bir şekilde iyileştirebilir ve kesme kenarının düzgün ve pürüzsüz olmasını sağlayabilir. Nitrojenin inert özellikleri, kesme işlemi sırasında oksidasyon reaksiyonunu bastırır ve böylece oksitlerin oluşumundan kaynaklanan kesme kusurlarını önler. Bu nedenle, nitrojen kullanımı, kenar kalitesi için yüksek gereksinimleri olan kesme uygulamalarında özellikle önemlidir.

Çapakları ve Cürufları Azaltın

Azot gibi yüksek saflıkta yardımcı gazlar, kesme işlemi sırasında çapak ve cüruf oluşumunu etkili bir şekilde azaltabilir. Çapaklar ve cüruf, yalnızca kesilen parçanın estetiğini etkilemekle kalmaz, aynı zamanda sonraki işlemlerin karmaşıklığını ve maliyetini de artırır. Yüksek saflıkta azot kullanıldığında, kesme işlemindeki erimiş malzeme hızla uzaklaştırılır ve böylece çapak oluşumu azalır. Ayrıca, azot kesme alanını temiz tutarak cüruf oluşumunu daha da azaltabilir. Çapak ve cüruf miktarını azaltarak, çapak alma ve temizleme gibi sonraki işlem adımları daha basit hale getirilebilir, üretim süresinden tasarruf edilir ve verimlilik artırılır.

Özetle, yardımcı gazın CO2 lazer kesiminin kalitesi üzerinde önemli bir etkisi vardır. Uygun yardımcı gazın seçilmesi, yüzey kalitesini iyileştirebilir, kenar kalitesini optimize edebilir ve çapak ve köpük oluşumunu etkili bir şekilde azaltabilir, böylece son kesim parçasının yüksek kalitesini garanti eder. Bu, giderek daha sıkı hale gelen endüstri standartlarını ve müşteri taleplerini karşılamak için kritik öneme sahiptir.

Yardımcı Gaz İçin Özel Gereksinimler ve Önlemler

CO2 lazer kesim sırasında uygun yardımcı gaz seçilirken, sadece gazın türüne değil, aynı zamanda saflık seviyesi, basınç ve akış ayarları, güvenlik talimatları gibi özel gereksinimlerine ve önlemlerine de dikkat etmek önemlidir.

Saflık Derecesi

Yardımcı gazın saflığı, özellikle yüzey kalitesi konusunda sıkı gereksinimleri olan malzemeleri keserken, kesme etkisini doğrudan etkiler. Örneğin, nitrojenin saflığı, malzemenin yüzeyini etkilememesini sağlamak için 99.99%'den fazla olmalıdır. Daha düşük saflıktaki nitrojen, lazer kesme işlemi sırasında oksidasyon reaksiyonlarına neden olacak nem ve safsızlıklar içerebilir ve böylece kesim kenarının son halini ve kalitesini etkiler. Benzer şekilde, oksijenin saflığı da gereksiz oksidasyon reaksiyonlarını önlemek için uygun bir seviyede tutulmalıdır. Bu nedenle, yüksek saflıkta gaz kullanımı, kesme kalitesini sağlamak için önemli bir ön koşuldur.

Basınç ve Akış Ayarları

Gaz basıncı ve akış ayarları, kesme verimliliğini ve kalitesini etkileyen temel parametrelerdir. Kalın plakaları keserken, erimiş metalin etkili bir şekilde üflenerek uzaklaştırılabilmesini ve böylece kesme işleminin sürekliliğini ve kararlılığını koruyabilmesini sağlamak için daha yüksek bir gaz basıncı gerekir. Genel olarak konuşursak, daha kalın malzemeleri keserken, oksijenin basıncı genellikle nitrojenin basıncından daha düşüktür, çünkü oksijenin kendisi kesme işlemi sırasında ek ısı yayar ve basınç ihtiyacını azaltır. Tersine, ince plaka kesimi için, daha düşük gaz basıncı genellikle daha iyi kesme sonuçları elde eder ve aşırı ısınmayı ve deformasyonu önler. Bu nedenle, en iyi kesme etkisini elde etmek için belirli akış ve basınç ayarları kesme malzemesinin türüne ve kalınlığına göre ayarlanmalıdır.

Güvenlik İpuçları

Yüksek saflıkta gazlar kullanıldığında, güvenlik göz ardı edilemeyecek önemli bir faktördür. Sistemin sızdırmazlığı hayati önem taşır ve olası güvenlik tehlikelerini önlemek için gaz boru hatlarında ve bağlantılarında sızıntı olmadığından emin olmak gerekir. Sızan gaz yalnızca çevre kirliliğine neden olmakla kalmaz, aynı zamanda yangın veya patlama gibi ciddi kazalara da yol açabilir. Bu nedenle, yardımcı gaz sistemini kurarken ve kullanırken, ekipmanın iyi durumda olduğundan emin olmak için düzenli olarak denetlenmesi ve bakımı yapılmalıdır. Ayrıca, operatörler gerekli güvenlik eğitimini almalı ve anormal durumlarda uygun önlemlerin hızla alınabilmesini sağlamak için acil durum işleme prosedürlerine aşina olmalı ve böylece riskleri en aza indirmelidir.

Özetle, yardımcı gaz seçerken ve kullanırken saflık seviyesine, basınç ve akış ayarlarına ve güvenlik önlemlerine dikkat edilmelidir. CO2 lazer kesim işleminin verimliliği, güvenliği ve kalitesi yalnızca bu faktörlerin kapsamlı bir şekilde dikkate alınmasıyla sağlanabilir.

Yardımcı Gazların Karşılaştırmalı Analizi

CO2 lazer kesim sürecinde, yardımcı gaz seçiminin kesim verimliliği ve kalitesi üzerinde önemli bir etkisi vardır. Aşağıda, performans karşılaştırmaları, maliyet değerlendirmeleri ve uygulamaya özgü önerileri kapsayan yaygın olarak kullanılan yardımcı gazların (oksijen, nitrojen ve hava) karşılaştırmalı bir analizi yer almaktadır.

Performans Karşılaştırması

- Oksijen (O2): Oksijen, kesme hızı açısından üstündür ve özellikle karbon çeliği kesmek için uygundur. Metal yüzeyle reaksiyona girerek oksijen ek ısı açığa çıkarır ve bu da kesme işlemini hızlandırır. Ancak bu reaksiyonun yan etkisi, kesme kenarında bir oksit tabakası oluşması ve bunun sonucunda kesme yüzeyi kalitesinin düşmesi ve daha düşük bir yüzey kalitesi elde edilmesidir. Bu nedenle oksijen, kesme hızının yüksek ancak kesme kalitesi gereksinimlerinin nispeten gevşek olduğu uygulamalar için daha uygundur.

- Azot (N2): Azot, kesme kalitesi ve yüzey kalitesi açısından üstündür. Malzemenin oksidasyonunu etkili bir şekilde önleyebilir ve özellikle yüksek yüzey kalitesi gerektiren paslanmaz çelik ve alüminyum gibi malzemeler için pürüzsüz bir kesim kenarı sağlayabilir. Azot, kesme hızı bakımından oksijen kadar hızlı olmasa da, mükemmel kesme kalitesi onu yüksek hassasiyetli kesme uygulamaları için ideal bir seçim haline getirir.

- Hava: Hava, daha düşük hassasiyet gereksinimleri olan kesme durumları için uygun, daha düşük maliyetli bir yardımcı gazdır. Hava kullanımı kesme maliyetlerini azaltabilse de, oksijen içeriği nedeniyle kesme etkisi genellikle nitrojen ve saf oksijen kadar iyi değildir, bu nedenle yüksek hassasiyet ve son işlem gerektiren uygulamalar için uygun değildir.

Maliyet Hususları

- Oksijen: Oksijen, nitrojene kıyasla daha düşük maliyetlidir ve yüksek kesme hızının gerektiği ancak kesme kalitesinin çok katı olmadığı uygulamalar için uygundur. Bu, oksijeni birçok endüstriyel uygulamada, özellikle büyük ölçekli üretim ve işlemede tercih edilen gaz haline getirir.

- Azot: Azot oksijenden daha pahalı olsa da, kesme kalitesi ve hassasiyetindeki avantajları onu üst düzey uygulamalarda daha rekabetçi hale getirir. Bu nedenle, kesme kalitesi ve hassasiyeti için yüksek gereksinimleri olan endüstriler için, azotun ek maliyeti genellikle buna değer.

- Hava: Hava, en düşük kullanım maliyetine sahiptir ve sınırlı bütçeli ve düşük maliyetli kesme ihtiyaçları olan projeler için uygundur. Ancak, sınırlı kesme etkisi nedeniyle, yalnızca daha düşük hassasiyet gereksinimleri olan iş parçaları için önerilir.

Uygulamaya Özel Öneriler

- Karbon Çelik Kesimi: Karbon çelik kesimi için oksijen tercih edilir. Hız avantajı, özellikle büyük miktarlarda üretim yaparken üretim verimliliğini önemli ölçüde artırabilir.

- Paslanmaz Çelik ve Alüminyum: Paslanmaz çelik ve alüminyumu keserken nitrojen daha iyi bir seçimdir. Pürüzsüz ve oksidasyonsuz kesme kenarları sağlar ve yüzey kalitesinin kritik olduğu uygulamalar için uygundur.

- Paslanmaz Çelik ve Alüminyum: Paslanmaz çelik ve alüminyumu keserken nitrojen daha iyi bir seçimdir. Pürüzsüz ve oksidasyonsuz kesme kenarları sağlar ve yüzey kalitesinin kritik olduğu uygulamalar için uygundur.

Yardımcı gazları karşılaştırarak ve analiz ederek, farklı malzemelerin kesme görevleri için uygun yardımcı gazı seçebilir, böylece kesme verimliliğini ve kalitesini iyileştirebilir ve maliyet konusunda makul kararlar alabiliriz. Uygun yardımcı gazı seçmek, yalnızca kesme etkisini optimize etmekle kalmaz, aynı zamanda uzun vadede üretim maliyetlerini düşürebilir ve işletmenin rekabet gücünü artırabilir.

Farklı malzemeler için yardımcı gaz seçimini optimize edin

CO2 lazer kesiminde, yardımcı gaz seçimi kesme etkisi ve kalitesi için çok önemlidir. Farklı malzemelerin özellikleri, yardımcı gaz kullanımını özel ihtiyaçlarına göre optimize etmemizi gerektirir. Aşağıda metal malzemeler, plastik malzemeler ve kompozit malzemeler için gaz seçimi önerileri verilmiştir.

Metal Malzemeler

- Karbon çeliği kesimi: Karbon çeliği kesimi için yardımcı gaz olarak oksijen (O2) önerilir. Oksijen, oksidasyon reaksiyonu yoluyla ek ısı açığa çıkarabilir ve böylece kesme hızını önemli ölçüde artırabilir, bu da büyük ölçekli üretim ve yüksek kesme verimliliği gereksinimleri olan durumlar için uygundur. Ancak oksijen, kesme kenarında bir oksit tabakası oluşturabilir, bu nedenle uygulanırken kesme kalitesi üzerindeki etkisinin dikkate alınması gerekir.

- Paslanmaz çelik ve alüminyum: Paslanmaz çelik ve alüminyumu keserken azot (N2) daha iyi bir seçimdir. Azot, oksidasyon reaksiyonlarının oluşmasını önleyebilir, böylece kesme kenarının pürüzsüzlüğü korunur ve sonraki işlemlerde sorun yaşanmaz. Bu nedenle, paslanmaz çelik ve alüminyumu azotla keserken, özellikle yüksek estetik ve işlevsel gereksinimleri olan uygulamalarda daha yüksek yüzey kalitesi sağlanabilir.

Plastik Malzemeler

- Plastik malzemeleri keserken yardımcı gaz olarak nitrojen veya hava kullanılması önerilir. Nitrojen kullanımı, yüksek sıcaklıktan kaynaklanan termal deformasyonu veya yanmayı önleyebilir ve kesme işleminin güvenliğini ve kalitesini garanti eder. Hava, etki açısından nitrojenden biraz daha düşük olsa da, maliyeti düşüktür ve yüksek kesme hassasiyeti gerektirmeyen plastik kesme görevleri için uygundur. Bu nedenle, kesme gereksinimlerine göre doğru gazı seçmek, kesme işlemi sırasında plastik malzemelere verilen hasarı etkili bir şekilde önleyebilir.

Kompozit Malzemeler

- Kompozit malzemeleri kesmek için, belirli ihtiyaçlara göre hava veya nitrojen seçilmesi önerilir. Kompozit malzemeler genellikle farklı malzemelerden oluşur ve kesme işlemleri zararlı gazlar üretebilir, bu nedenle doğru yardımcı gazı seçmek çok önemlidir. Yardımcı gaz olarak hava, kesme maliyetlerini azaltabilir, ancak bazı durumlarda yüzey oksidasyonuna neden olabilir; nitrojen ise daha iyi kesme kalitesi ve güvenliği sağlayabilir ve zorlu kesme uygulamaları için uygundur. Belirli kompozit malzeme özelliklerine ve kesme gereksinimlerine göre, uygun gaz seçimini özelleştirmek, zararlı gazların oluşumunu etkili bir şekilde azaltabilir ve kesme işleminin güvenliğini ve çevre korumasını sağlayabilir.

Belirli Kesim Gereksinimleri için Özelleştirilmiş Gaz Seçimi

Yardımcı gaz seçerken, en iyi kesme etkisini elde etmek için malzeme özellikleri, kesme hızı, kesme kalitesi ve maliyet gibi faktörler kapsamlı bir şekilde dikkate alınmalıdır. Farklı malzemeler için gaz seçimini özelleştirerek, yalnızca kesme verimliliği iyileştirilemez, aynı zamanda kesme kalitesi de müşterilerin farklı ihtiyaçlarını ve uygulama senaryolarını karşılayacak şekilde etkili bir şekilde kontrol edilebilir. Doğru yardımcı gazı seçmek, kesme sürecinin sorunsuz ilerlemesini ve nihai ürünün kalitesini doğrudan etkileyecektir ve üretim verimliliğini iyileştirmenin ve maliyetleri düşürmenin önemli bir parçasıdır.

Azot, lazer kesiminde hayati bir rol oynar. Zorlu iş parçalarının kesim ihtiyaçlarını karşılamak için AccTek ayrıca yüksek saflıkta azot üretebilen profesyonel bir azot üretim makinesi sağlar. Bu yatırım, hassas kesim gerektiren, malzeme yüzeyinin pürüzsüzlüğünü ve kesim kenarının kalitesini garanti eden uygulamalar için çok önemlidir. Azot jeneratörümüzle daha iyi kesim sonuçları ve güvenilirlik elde edecek, üretim verimliliğini daha da artıracak ve kesim maliyetlerini azaltacaksınız.

Ortak Zorluklar ve Çözümler

CO2 lazer kesim süreci sırasında şirketler, derhal ele alınmadığı takdirde üretim verimliliğini ve nihai ürünün kalitesini etkileyebilecek zorluklarla sıklıkla karşı karşıya kalırlar. Aşağıda bazı yaygın sorunlar ve bunlara karşılık gelen çözümler yer almaktadır.

Oksidasyon Problemi

Paslanmaz çelik gibi kolayca oksitlenen malzemeleri keserken, oksit tabakasının oluşumu sonraki işlemeyi ve ürünün görünüm kalitesini önemli ölçüde etkileyebilir. Bu sorunu çözmek için, kesme işlemi sırasında yardımcı gaz olarak azot (N2) kullanılması önerilir. Azot, oksidasyon reaksiyonlarını etkili bir şekilde önleyebilir ve kesme kenarının pürüzsüz ve oksit tabakalarından arınmış olmasını sağlayabilir. Bu şekilde, kesim kalitesi iyileştirilir ve sonraki işleme adımlarında gereken temizlik azaltılır, böylece genel verimlilik artar.

Isıdan Etkilenen Bölge Çok Büyük

Lazer kesim işlemi sırasında, büyük bir ısıdan etkilenen bölge (HAZ), kesme kenarındaki malzemenin deformasyonuna ve performans bozulmasına neden olarak kesme hassasiyetini etkileyebilir. Bu amaçla, yardımcı gazın akışını ve basıncını doğru şekilde ayarlamak önemlidir. Daha düşük akış ve uygun gaz basıncı ayarları, çevredeki malzemeye ısı transferini azaltabilir ve böylece ısıdan etkilenen bölgeyi azaltabilir. Aynı zamanda, daha yüksek saflıkta gazlar (azot gibi) kullanmak da ısıyı kontrol etmeye ve kesme işlemi sırasında daha düzgün bir sıcaklık dağılımı sağlamaya yardımcı olabilir ve böylece kesme hassasiyetini ve kalitesini iyileştirebilir.

Gaz Tüketim Kontrolü

Gaz tüketimi yalnızca maliyetleri düşürmekle değil, aynı zamanda üretimin genel ekonomik verimliliğiyle de ilgilidir. Gaz tüketimini daha etkili bir şekilde kontrol etmek için şirketlerin gaz akışını ve basınç ayarlarını düzenli olarak izlemeleri önerilir. Operatörler gaz akış ölçerleri ve basınç sensörleri kullanarak gaz kullanımını gerçek zamanlı olarak izleyebilir ve farklı kesme ihtiyaçlarına uyacak şekilde parametreleri zamanında ayarlayabilirler. Ayrıca, düzenli ekipman bakımı ve denetimleri gaz sisteminin sıkılığını sağlayabilir ve gereksiz sızıntıları azaltabilir, böylece daha fazla maliyet tasarrufu sağlanabilir ve genel kesme verimliliği artırılabilir.

Yukarıdaki zorluklara karşılık gelen çözümleri uygulayarak şirketler, maliyetleri ve riskleri azaltırken CO2 lazer kesiminin üretim verimliliğini ve kalitesini etkili bir şekilde iyileştirebilir. Etkili gaz yönetimi ve ayarlaması, şirketlerin şiddetli pazar rekabetinde avantajlarını korumalarına ve müşterilerin artan kalite gereksinimlerini karşılamalarına yardımcı olabilir.

özetle

CO2 lazer kesim sisteminde yardımcı gaz seçimi, kesim kalitesi, hızı ve maliyetinde hayati bir rol oynar. Farklı malzemeler, kesim işlemi sırasında farklı gaz gereksinimlerine sahiptir. Yardımcı gazın makul bir şekilde seçilmesi yalnızca kesim verimliliğini artırmakla kalmaz, aynı zamanda kesim kalitesini de garanti altına alır ve genel üretim maliyetlerini azaltır. Örneğin, karbon çeliği keserken, yardımcı gaz olarak oksijen kullanmak kesim hızını önemli ölçüde artırabilirken, paslanmaz çelik ve alüminyum keserken, oksidasyonu önleyebildiği ve kesme kenarının pürüzsüzlüğünü ve doğruluğunu sağlayabildiği için azot daha ideal bir seçimdir.

Ek olarak, yardımcı gazın saflığı ve ayar parametreleri de kesme etkisi üzerinde derin bir etkiye sahiptir. Yüksek saflıkta nitrojen, çapak ve köpük oluşumunu etkili bir şekilde azaltabilir ve malzemenin yüzey kalitesini iyileştirebilir. Uygun akış ve basınç ayarları, ısıdan etkilenen bölgeyi azaltabilir ve böylece kesme doğruluğunu ve malzeme bütünlüğünü iyileştirebilir. Farklı kesme uygulamaları için, gaz türünü ve parametre ayarlarını sürekli olarak ayarlayarak, şirketler giderek daha çeşitli endüstriyel ihtiyaçları daha iyi karşılayabilir.

Özetle, doğru yardımcı gaz seçimi ve optimize edilmiş kesme parametresi ayarları, verimli ve yüksek kaliteli CO2 lazer kesimi elde etmede temel faktörlerdir. Bu, yalnızca üretim verimliliğini iyileştirmekle kalmaz, aynı zamanda ürünlerin pazar rekabet gücünü de artırabilir ve işletmelerin şiddetli rekabette avantaj elde etmesini sağlar. Bu nedenle, CO2 lazer kesiminin gerçek uygulamasında, işletmeler daha yüksek üretim avantajları ve daha düşük işletme maliyetleri elde etmek için yardımcı gazların seçimine ve yönetimine dikkat etmelidir.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın