CO2 Lazer Kesiminin Temelleri

Çalışma Prensipleri

Ortak Uygulamalar

CO2 lazer kesimi çok yönlülüğü ve uyarlanabilirliğiyle bilinir ve bu da onu çeşitli endüstrilerde değerli bir araç haline getirir. Birincil uygulamalarından bazıları şunlardır:

- Otomotiv Endüstrisi: CO2 lazerler, gösterge panelleri, döşemeler ve contalar gibi iç ve dış metal olmayan bileşenleri kesmek için kullanılır. CO2 lazerlerin hassasiyeti ve hızı, onları otomotiv plastikleri ve kompozitlerinde karmaşık şekilleri kesmek için de ideal hale getirir.

- Havacılık ve Elektronik: CO2 lazerlerinin yüksek hassasiyeti, üreticilerin havacılık ve elektronik ürünler için karmaşık bileşenler oluşturmasına olanak tanır. Esnek elektroniklerde ve havacılık kompozitlerinde kullanılan poliimid filmler gibi ince malzemeler sıklıkla CO2 lazer kesimiyle işlenir.

- Tekstil ve Giyim: CO2 lazer kesimi kumaş, deri ve diğer tekstil malzemelerini kesmek için popülerlik kazanmıştır. Lazer ışınının temassız yapısı, moda ve giyim endüstrilerinde temel bir gereklilik olan yıpranma veya bozulma olmadan karmaşık desenler elde edilmesini sağlar.

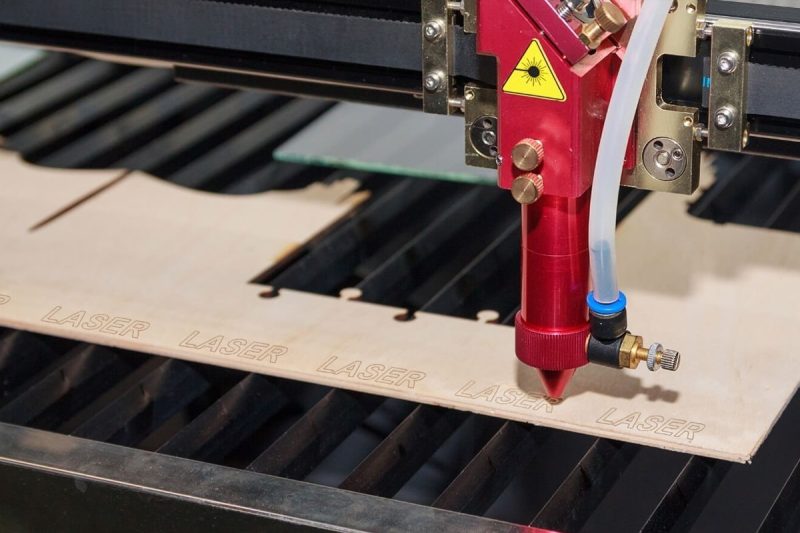

- Tabela ve Reklamcılık: CO2 lazerler, tabela üretiminde yaygın olarak kullanılan akrilik, ahşap ve belirli plastikler gibi malzemeleri kesmede mükemmeldir. Ayrıntılı tasarımlara, karmaşık şekillere ve temiz kenarlara olanak tanır, yüksek kaliteli ve görsel olarak çekici tabelalar üretir.

- Paketleme: Paketlemede, CO2 lazerler karton, kağıt ve ince plastik filmleri hassas bir şekilde keserek, paketleme tasarımları, kalıp kesimleri ve karmaşık şekiller için çok yönlü bir çözüm sunar.

Kesme Hızını Etkileyen Temel Faktörler

CO2 lazer kesim makinelerinin kesme hızı çeşitli birbirine bağlı faktörlere bağlıdır. Bu faktörleri optimize etmek, verimli, hassas ve yüksek kaliteli kesimler elde etmek için önemlidir.

Lazer Gücü

Malzeme Türü ve Kalınlığı

Yardımcı Gaz Türü ve Basıncı

Yardımcı gazlar, erimiş malzemeyi dışarı atarak, kesme bölgesini soğutarak ve bazen kesme hızını artıran oksidasyon reaksiyonlarını kolaylaştırarak kesme sürecinde önemli bir rol oynar. Yardımcı gazın türü ve basıncı, kesme sürecinin ne kadar verimli gerçekleştiğini etkiler:

- Oksijen (O2): Oksijen, karbon bazlı malzemeleri kesmek için yaygın olarak kullanılır, çünkü malzemeyle reaksiyona girerek ek ısı (oksidasyon) üretir ve kesme işlemini hızlandırır. Özellikle kalın malzemeler için etkilidir ancak kesme kenarlarında oksidasyona yol açabilir.

- Azot (N2): Azot, oksidasyonu önlediği ve daha temiz kesimler ürettiği için genellikle paslanmaz çelik ve alüminyumu kesmek için kullanılır. Kesme ısısına katkıda bulunmaz, bu nedenle genellikle oksijene kıyasla daha yavaş kesme hızlarıyla sonuçlanır.

- Hava: Bazı uygulamalarda, basınçlı hava ekonomik bir yardımcı gaz olarak kullanılır. İnce malzemeler ve metal olmayanlar için etkili olabilirken, genellikle metaller için oksijen veya nitrojenle aynı kesme kalitesini sağlamaz.

Işın Kalitesi

Odak Konumu

Kesme Hızı Ayarları

Kesim Doğruluğunu Etkileyen Temel Faktörler

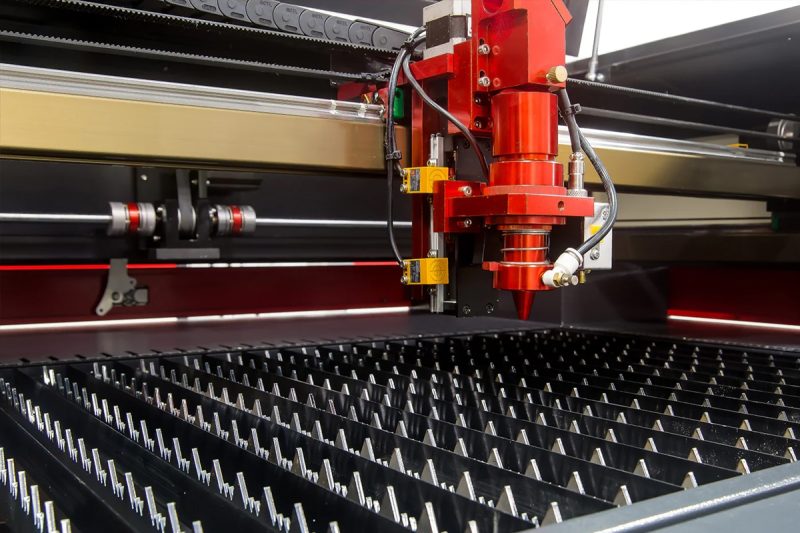

Makine Hassasiyeti ve Stabilitesi

Işın Odaklanması ve Nokta Boyutu

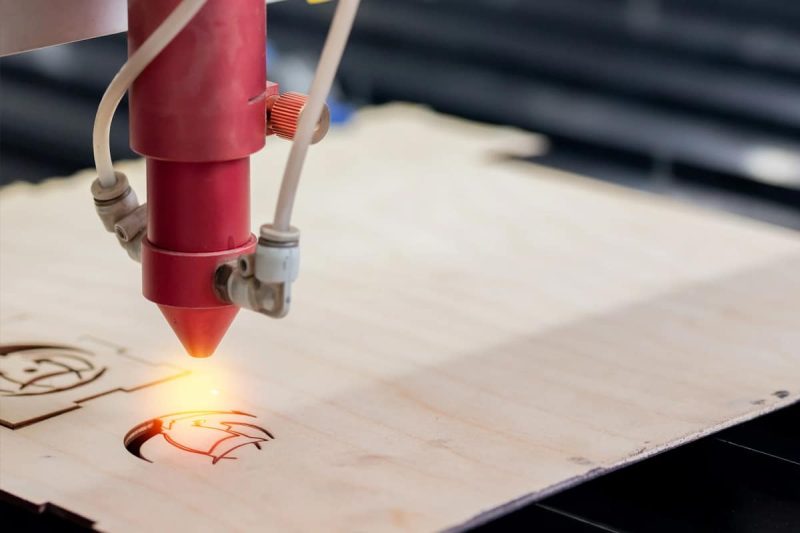

Nozul Tasarımı ve Durumu

Malzeme özellikleri

Çevre koşulları

Operatör Becerisi ve Deneyimi

Optimizasyon Stratejileri

Parametre Seçimi

Doğru parametreleri seçmek, CO2 lazer kesiminin hızını ve doğruluğunu optimize etmenin en etkili yollarından biridir. Ana parametreler arasında lazer gücü, kesme hızı, yardımcı gaz türü ve basıncı ve odak konumu bulunur. Bu parametrelerin her malzeme ve kalınlık için ince ayarlanması, optimum kesme performansını garanti eder.

- Lazer Gücü: Lazer gücünü malzeme türüne ve kalınlığına göre ayarlamak, aşırı ısı birikimi veya termal bozulma olmadan hassas kesimler sağlar. Daha yüksek güç kalın malzemeler için uygundur ancak doğruluğu korumak için daha düşük hızlar gerekebilir.

- Kesme Hızı: Kesme hızını lazer gücüyle dengelemek kritik öneme sahiptir. Aşırı yüksek hızlar kenar kalitesini düşürebilirken, daha düşük hızlar doğruluğu artırabilir ancak üretkenliği azaltabilir. İdeal hız, malzeme özelliklerine ve istenen kesim kalitesine bağlıdır.

- Yardımcı Gaz: Uygun yardımcı gazın (oksijen, nitrojen veya hava) seçilmesi ve basıncının ayarlanması, malzeme çıkarılmasını optimize eder, kenar kalitesini iyileştirir ve kesme sürecini hızlandırabilir.

- Odak Pozisyonu: Doğru odak pozisyonu, lazer ışınının malzeme üzerinde doğru noktada yoğunlaşmasını sağlayarak enerji transferini ve hassasiyeti en üst düzeye çıkarır. Odaklamayı malzeme kalınlığına ve türüne göre ayarlamak, tutarlı sonuçlar elde etmek için önemlidir.

Bakım Uygulamaları

CO2 lazer kesim makinesinin en yüksek performansta çalışmasını sağlamak için düzenli bakım hayati önem taşır. İyi bakımı yapılan bir makine daha doğru kesimler üretir, daha verimli çalışır ve daha az arıza yaşar. Temel bakım uygulamaları şunları içerir:

- Optik Bileşen Temizliği: Kir ve döküntülerin ışın kalitesini ve doğruluğunu azaltmasını önlemek için aynalar, mercekler ve diğer optik bileşenler düzenli olarak temizlenmelidir.

- Nozul Bakımı: Nozulun incelenmesi ve temizlenmesi, doğru ve verimli kesim için kritik öneme sahip olan tutarlı yardımcı gaz akışını sağlar.

- Hizalama Kontrolleri: Optik bileşenlerin periyodik kontrolleri ve hizalanması, tutarlı ışın odaklaması ve enerji dağılımının korunmasına yardımcı olur.

- Yağlama: Hareketli parçaların düzenli olarak yağlanması aşınmayı azaltır ve düzgün hareket sağlar, hem hızı hem de hassasiyeti artırır.

- Kalibrasyon: Lazer kesicinin hareket sisteminin ve diğer bileşenlerin rutin kalibrasyonu, doğruluğun korunmasına ve mekanik kaymanın önlenmesine yardımcı olur.

Yazılım ve Kontrol Sistemleri

Gelişmiş yazılım ve kontrol sistemleri, CO2 lazer kesim performansını optimize etmede önemli bir rol oynar. Doğru yazılım, kesim hızını artırabilir, hassasiyeti iyileştirebilir ve karmaşık geometrilere olanak tanıyabilir. Odaklanılacak temel özellikler şunlardır:

- Yol Optimizasyonu: Kesme yolunu optimize eden yazılım, gereksiz hareketleri en aza indirir ve çevrim sürelerini azaltır, böylece doğruluktan ödün vermeden üretkenliği artırır.

- Gerçek Zamanlı İzleme: Gerçek zamanlı geri bildirim ve izleme sistemleri, operatörlerin anında ayarlamalar yapmasını sağlayarak tutarlı kesme performansını garanti eder.

- Otomasyon: Otomatik yükleme/boşaltma veya proses parametresi ayarlamaları gibi otomasyon özelliklerinin entegre edilmesi, insan hatasını azaltır ve operasyonel verimliliği artırır.

- Kullanıcı Dostu Arayüzler: Sezgisel yazılım arayüzleri operatörlerin parametreleri kolayca ayarlamasına ve düzenlemesine, performansı izlemesine ve sorunları gidermesine olanak tanır; böylece genel üretkenlik ve kesme doğruluğu artar.

Eğitim ve Beceri Geliştirme

Makine operatörünün becerisi ve uzmanlığı, bir CO2 lazer kesme makinesinin performansını önemli ölçüde etkileyebilir. Operatör eğitimine ve beceri geliştirmeye yatırım yapmak, hızı ve doğruluğu optimize etmek için önemlidir. Etkili stratejiler şunları içerir:

- Eğitim Programları: Makine kullanımı, parametre optimizasyonu ve bakım uygulamalarını kapsayan kapsamlı eğitim programları, operatörlerin kesme performansını en üst düzeye çıkarmak için bilinçli kararlar alabilmelerini sağlar.

- Uygulamalı Deneyim: Operatörlerin çeşitli malzemeler ve kesme senaryoları ile uygulamalı deneyim kazanmalarını teşvik etmek, onların pratik beceriler geliştirmelerini ve olası zorlukları hızla belirlemelerini sağlar.

- Sürekli Öğrenme: En son teknolojiler, yazılım özellikleri ve kesme teknikleri hakkında sürekli eğitim fırsatları sunmak, operatörlerin güncel kalmasını ve makine performansını optimize edebilmesini sağlar.

- Sorun Giderme Becerileri: Operatörlere sorunları teşhis etme ve çözme becerileri kazandırmak, minimum kesinti süresi ve tutarlı performans sağlayarak hem hızı hem de doğruluğu artırır.

Özet

Lazer Kesim Çözümlerini Alın

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.