Darbeli Lazer Temizliğini Anlamak

Fototermal Ablasyon

Mekanizma:

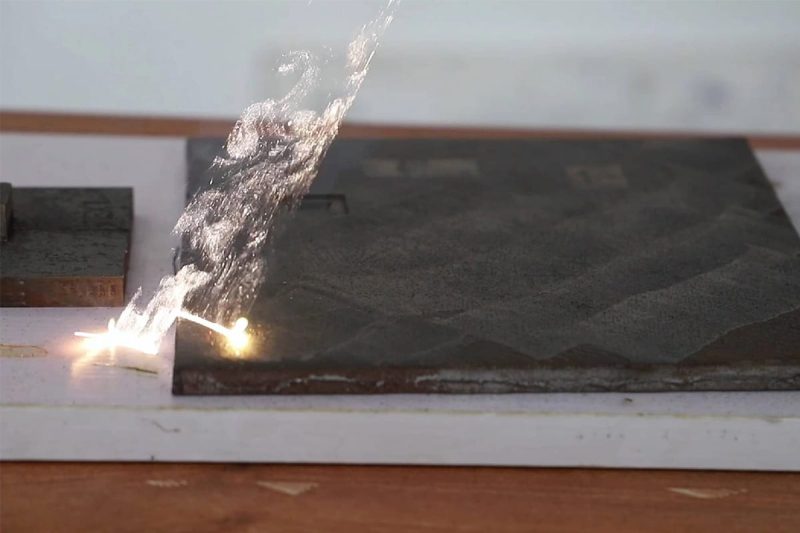

- Lazer darbesi, kirletici tarafından emilen ve keskin bir sıcaklık artışına yol açan enerjiyi iletir.

- Malzeme termal ayrışmaya veya buharlaşmaya uğrayarak alt tabakadan ayrılır.

- Alt tabakaya minimum enerji aktarımı, alttaki malzemenin etkilenmemesini sağlar.

Uygulamalar:

- Pas, oksit ve organik kaplamaların giderilmesinde etkilidir.

- Isıya duyarlı yüzeylerin korunması gereken uygulamalar için uygundur.

Optimizasyon Stratejileri:

- Kirletici tarafından yüksek oranda, alt tabaka tarafından ise minimum düzeyde emilen lazer dalga boylarını kullanın.

- Aşırı ısı yayılımı olmadan verimli ısıtmayı sağlamak için darbe süresini ayarlayın.

- Isı birikimini önlemek için soğutma önlemleri uygulayın.

Fotomekanik Ablasyon

Mekanizma:

- Lazer darbesi hızlı bir ısıtmaya neden olarak kirleticinin aniden genişlemesine yol açar.

- Ani genleşme, kirletici tabakanın içinde mekanik stres veya şok dalgaları oluşturur.

- Bu stres kirleticiyi alt tabakadan ayırır veya kaldırır.

Uygulamalar:

- Dayanıklı yüzeylerdeki sert kirleticileri veya kaplamaları çıkarmak için idealdir.

- Alt tabakaya minimum ısı transferi gerektiren uygulamalarda kullanılır.

Optimizasyon Stratejileri:

- Yeterli mekanik stresi oluşturmak için yüksek yoğunluklu darbeler kullanın.

- Fotomekanik etkiyi en üst düzeye çıkarmak için ultra kısa darbe sürelerini (pikosaniye veya femtosaniye) tercih edin.

- Lazer yoğunluğunu kirleticinin ve alt tabakanın mekanik özelliklerine uyacak şekilde ayarlayın.

Fotokimyasal Ablasyon

Fotokimyasal ablasyon, lazer fotonları ile kirletici moleküllerin kimyasal bağları arasında doğrudan etkileşimi içerir. Yüksek enerjili fotonlar bu bağları kırarak yüzeyden uzaklaştırılan uçucu bileşiklerin oluşumuna neden olur.

Mekanizma:

- Özellikle ultraviyole (UV) aralığındaki lazer fotonları, kirleticideki kimyasal bağların parçalanması için yeterli enerji sağlar.

- Oluşan kimyasal reaksiyonlar sonucunda gaz halinde veya kolayca uzaklaştırılabilen yan ürünler ortaya çıkar.

- Fotokimyasal ablasyon, fototermal ve fotomekanik mekanizmaların aksine ısı etkilerini en aza indirir.

Uygulamalar:

- İnce tabakaların, organik kalıntıların veya hassas kaplamaların temizlenmesi gibi hassas temizlik görevleri için uygundur.

- Elektronik, kültürel miras restorasyonu ve hassas üretim gibi sektörlerde sıklıkla kullanılır.

Optimizasyon Stratejileri:

- Bağ ayrışımı için yüksek foton enerjisi elde etmek amacıyla kısa dalga boylu lazerler (örneğin UV lazerler) kullanın.

- Lazer parametrelerini kirleticinin kimyasal bileşimine uydurun.

- Alt tabakayı kimyasal olarak değiştirebilecek aşırı enerjiden kaçının.

Ablasyon Mekanizmaları Arasındaki Sinerji

- Fototermal ve Fotomekanik: Hızlı ısıtma mekanik stresi artırarak fotomekanik etkiyi kuvvetlendirebilir.

- Fototermal ve Fotokimyasal: Yüksek sıcaklıklar fotokimyasal reaksiyonları hızlandırarak verimliliği artırabilir.

- Fotomekanik ve Fotokimyasal: Mekanik kuvvetler ve bağ kopma reaksiyonlarının birleşimi karmaşık kirleticilerin üstesinden gelinmesini sağlayabilir.

Pulse Lazer Temizliğinde Kritik Parametreler

Nabız Süresi

Darbe süresi, lazerin tek bir darbede enerji yaydığı zaman uzunluğunu ifade eder. Kirletici ve alt tabaka üzerindeki termal ve mekanik etkileri önemli ölçüde etkiler.

Kısa Nabız Süreleri:

- Kirleticilerin minimum termal yayılımla parçalanması için ideal olan yüksek tepe gücü üretir.

- Alt tabakanın ısıdan zarar görme riskini azaltarak hassas uygulamalar için uygun hale getirir.

- Özellikle pikosaniye ve femtosaniye lazerler hassas temizlikte oldukça etkilidir.

Daha Uzun Nabız Süreleri:

- Kalın veya güçlü bir şekilde yapışmış kirleticilerin giderilmesine yardımcı olabilecek daha fazla termal enerji sağlar.

- Dikkatli bir şekilde kontrol edilmediği takdirde ısı birikmesine ve alt tabakanın zarar görmesine yol açabilir.

Optimizasyon:

- Darbe süresini kirleticinin ve alt tabakanın termal özelliklerine göre ayarlayın.

- Hassas yüzeylerin temizliği gibi minimum ısı etkisi gerektiren uygulamalarda ultra kısa darbeler kullanın.

Nabız Enerjisi

Yüksek Nabız Enerjisi:

- Ablasyon için yeterli enerji sağlayarak kirleticileri daha etkili bir şekilde giderebilir.

- Enerji hasar eşiğini aşarsa, alt tabaka hasarına veya aşırı malzeme kaldırılmasına neden olabilir.

Düşük Nabız Enerjisi:

- Daha kontrollü temizlik sağlayarak, alt tabakanın zarar görme riskini azaltır.

- Kapsamlı bir temizlik elde etmek için birden fazla geçiş gerekebilir ve bu da verimliliği etkileyebilir.

Optimizasyon:

- Alt tabakayı etkilemeden etkili bir şekilde kirletici madde giderimi için gereken minimum enerjiyle deney yapın.

- Enerji seviyelerini kirleticinin kalınlığına ve yapışma gücüne göre ayarlayın.

Tekrarlama Oranı

Yüksek Tekrar Oranları:

- Belirli bir sürede daha fazla darbe göndererek temizleme hızını artırın.

- Bu durum, özellikle malzeme darbeler arasında yeterince soğumazsa, ısı birikimine yol açabilir.

Düşük Tekrar Oranları:

- Darbeler arasında yüzeyin soğumasını sağlayarak termal etkileri en aza indirin.

- Bu, temizleme hızının yavaşlamasına neden olabilir ancak ısıya duyarlı yüzeyler üzerinde daha iyi kontrol sağlar.

Optimizasyon:

- Temizleme hızını termal yönetimle dengeleyen bir tekrarlama oranı seçin.

- Isının artmasını önlemek için yüksek tekrar oranlarında soğutma sistemleri veya aralıklı temizleme döngüleri kullanın.

dalga boyu

Daha Kısa Dalga Boyları:

- Yüksek foton enerjisi sağladıkları için fotokimyasal ablasyona uygundurlar.

- Organik kirleticilerin giderilmesi ve hassas yüzeylerin temizliği için idealdir.

Daha Uzun Dalga Boyları:

- Fototermal ve fotomekanik ablasyonda daha etkilidir.

- Genellikle metallerin, oksitlerin ve endüstriyel kaplamaların temizliğinde kullanılır.

Optimizasyon:

- Lazer dalga boyunu, alt tabaka tarafından emilimi en aza indirecek şekilde kirleticinin emilim özelliklerine uygun şekilde ayarlayın.

- Birden fazla kirletici türünü içeren uygulamalar için ayarlanabilir lazer sistemlerini kullanın.

Kiriş Profili

Gauss Işını:

- Ortada zirve yoğunluk ve kenarlara doğru kademeli bir azalma görülür.

- Küçük alanlarda odaklı temizlik gerektiren uygulamalar için uygundur.

Silindir Şapka Kirişi:

- Işının kesiti boyunca homojen yoğunluk sağlar.

- Geniş alanların veya sürekli enerji ihtiyacı olan yüzeylerin temizliği için idealdir.

Optimizasyon:

- Belirli uygulamalar için istenilen ışın profilini elde etmek amacıyla ışın şekillendirme optiklerini kullanın.

- Eşit olmayan temizlik sonuçlarından kaçınmak için kiriş hizalamasını ve stabilitesini sağlayın.

Parametrelerin Etkileşimi

Bu kritik parametreler (darbe süresi, darbe enerjisi, tekrarlama oranı, dalga boyu ve ışın profili) bağımsız olarak hareket etmez. Bunun yerine, bunların etkileşimi temizleme sürecinin genel etkinliğini ve hassasiyetini tanımlar.

Örneğin:

- Darbe enerjisi ve tekrarlama oranı: Daha yüksek enerji, optimum tekrarlama oranıyla birleştirildiğinde, ısı birikmesine neden olmadan temizleme hızını en üst düzeye çıkarabilir.

- Dalga boyu ve ışın profili: Kirleticinin emilim özelliklerine uygun bir dalga boyu, düzgün bir ışın profiliyle birleştirildiğinde, etkili ve tutarlı bir temizlik sağlanır.

- Darbe süresi ve alt tabaka hassasiyeti: Daha kısa darbeler, ısıya duyarlı alt tabakaların temizliği için önemli olan termal etkileri en aza indirir.

Bu parametrelerin belirli malzeme ve temizlik gereksinimlerine göre dikkatlice ayarlanmasıyla, darbeli lazer temizliği verimlilik, hassasiyet ve alt tabaka koruması açısından üstün sonuçlar elde edilebilir. Bu parametrelerin kapsamlı bir şekilde anlaşılması, operatörlerin darbeli lazer temizleme teknolojisinin çeşitli endüstriyel ve hassas uygulamalar için potansiyelinden tam olarak yararlanmasını sağlar.

Pulse Lazer Temizliğinin Kalitesini Etkileyen Faktörler

Malzeme özellikleri

Isıl İletkenlik

- Temizlik Üzerindeki Etkisi: Yüksek termal iletkenliğe sahip malzemeler (örneğin, bakır ve alüminyum gibi metaller) ısıyı hızla dağıtır ve lazerin lokalize termal etkilerini azaltır. Bu, özellikle fototermal mekanizmalara güvenildiğinde etkili ablasyon elde etmeyi zorlaştırabilir.

- Optimizasyon: Yüksek iletkenliğe sahip malzemeler için, termal etkileri yoğunlaştırmak ve ablasyon verimliliğini artırmak amacıyla daha yüksek darbe enerjisi veya daha kısa darbe süreleri kullanın.

Emilim Katsayısı

- Temizlik Üzerindeki Etkisi: Emilim katsayısı, malzemenin belirli bir dalga boyunda ne kadar lazer enerjisi emdiğini belirler. Daha yüksek bir emilim katsayısı daha verimli enerji emilimine yol açarak temizleme sürecini iyileştirir.

- Optimizasyon: Enerji emilimini en üst düzeye çıkarmak için lazer dalga boyunu malzemenin emilim spektrumuyla eşleştirin. Düşük emilimli malzemeler, temizleme verimliliğini artırmak için dalga boyu ayarlaması veya ön işlem gerektirebilir.

Yansıtıcılık

- Temizliğe Etkisi: Yansıtıcı malzemeler (örneğin paslanmaz çelik veya alüminyum gibi cilalı metaller) lazer enerjisinin önemli bir kısmını yansıtır ve bu da temizlik için kullanılabilecek enerjiyi azaltır.

- Optimizasyon: Yansıma kayıplarını en aza indirmek için yansıma önleyici kaplamalar kullanın veya lazer açısını ayarlayın. Yüksek yansımayı önlemek için malzeme tarafından daha iyi emilen lazer dalga boylarını kullanın.

Çevre koşulları

Ortam sıcaklığı

- Temizlik Üzerindeki Etkisi: Aşırı ortam sıcaklıkları, malzemenin termal tepkisini ve lazer sisteminin performansını değiştirebilir. Yüksek sıcaklıklar, istenmeyen termal hasar riskini artırabilirken, düşük sıcaklıklar lazerin verimliliğini etkileyebilir.

- Optimizasyon: Tutarlı malzeme tepkisi ve optimum lazer çalışması sağlamak için çalışma ortamında orta ve sabit bir sıcaklık koruyun.

Nem

- Temizliğe Etkisi: Yüksek nem seviyeleri, malzeme yüzeyinde veya optik bileşenlerde yoğuşmaya yol açarak lazer ışınını bozabilir ve temizleme verimliliğini azaltabilir. Nem ayrıca belirli malzemelerde korozyonu hızlandırabilir ve temizleme sürecini zorlaştırabilir.

- Optimizasyon: Düzenlenmiş nem seviyelerine sahip kontrollü bir ortamda çalışın. Nem girişimini önlemek için nem gidericiler veya kapalı temizleme düzenekleri kullanın.

Kirletici Özellikleri

Kimyasal Bileşim

- Temizlik Üzerindeki Etki: Farklı kirleticiler, kimyasal yapılarına bağlı olarak lazer enerjisini farklı şekilde emer. Örneğin, organik kalıntılar UV lazerleri daha etkili bir şekilde emerken, pas ve oksitler orta kızılötesi lazerlere daha iyi yanıt verir.

- Optimizasyon: Temizleme verimliliğini en üst düzeye çıkarmak için kirleticinin kimyasal bileşimine göre ayarlanmış bir lazer dalga boyu ve darbe enerjisi seçin.

Kalınlık

- Temizliğe Etkisi: Daha kalın kirleticilerin tamamen çıkarılması için daha fazla enerji veya birden fazla lazer geçişi gerekirken, daha ince katmanlar, alt tabaka hasarını önlemek için daha düşük enerjiye ihtiyaç duyabilir.

- Optimizasyon: Kirleticinin kalınlığına uyacak şekilde darbe enerjisini ve tekrarlama oranını ayarlayın, böylece aşırı alt tabaka maruziyeti olmadan etkili bir şekilde çıkarılmasını sağlayın.

Alt tabakaya yapışma

- Temizliğe Etkisi: Alt tabakaya güçlü bir şekilde yapışmış kirleticilerin çıkarılması için daha yüksek mekanik veya termal enerji gerekebilirken, gevşek bir şekilde yapışmış kirleticiler daha düşük enerjiyle çıkarılabilir.

- Optimizasyon: Güçlü bir şekilde yapışmış kirleticiler için daha yüksek darbe enerjisi veya fotomekanik ablasyon teknikleri kullanın. Gevşek bir şekilde yapışmış kirleticiler için daha düşük enerji ayarları yeterli olabilir.

Optik Özellikler

- Temizlik Üzerindeki Etkisi: Kirleticinin lazer dalga boyundaki emilimi ve yansıtıcılığı, lazer enerjisini ne kadar etkili bir şekilde emdiğini etkiler. Yüksek yansıtıcı kirleticiler temizleme verimliliğini engelleyebilir.

- Optimizasyon: Kirleticinin emilim zirvesine uyan lazer dalga boylarını kullanın ve yansıtıcı kirleticiler için enerji emilimini iyileştirmek amacıyla emici kaplamalar kullanmayı düşünün.

Faktörlerin Etkileşimi

- Nemli bir ortamda düşük emilim ve yüksek yansıtma özelliğine sahip bir malzemenin etkili bir temizlik elde edebilmesi için hassas dalga boyu seçimi ve ortam kontrolü gerekir.

- Yüksek iletkenliğe sahip bir alt tabaka üzerinde kalın, güçlü bir şekilde yapışmış kirleticilerin etkili bir şekilde uzaklaştırılması için daha yüksek darbe enerjisi, daha kısa darbe süreleri ve optimum ışın odaklamasının bir kombinasyonuna ihtiyaç duyulabilir.

Darbeli Lazer Temizliğinin Kalitesini İyileştirme Stratejileri

Optimum Parametre Seçimi

Nabız Süresi

- Daha Kısa Darbeler: Termal difüzyonu en aza indirmek ve alt tabaka hasarını önlemek için ultra kısa darbeler (pikosaniye veya femtosaniye) kullanın.

- Uygulamaya Özel Ayarlama: Kirletici türüne uyacak şekilde darbe süresini ayarlayın. Isıya duyarlı malzemeler için daha kısa darbeler daha iyi sonuçlar sağlar.

Nabız Enerjisi

- Daha Güçlü Kirleticiler İçin Daha Yüksek Enerji: Kalın veya güçlü şekilde yapışmış kirleticiler için etkili ablasyon elde etmek amacıyla darbe enerjisini artırın.

- Hassasiyet İçin Kontrollü Enerji: Kirletici maddelerin giderilmesini sağlarken, alt tabaka hasarını önlemek için ablasyon eşiğinin biraz üzerinde enerji kullanın.

Tekrarlama Oranı

- Daha Hızlı Temizlik: Daha yüksek tekrar oranları temizlik hızını artırır ancak kontrol edilmediği takdirde ısı birikmesine yol açabilir.

- Verimlilik ve Güvenliği Dengeleyin: Alt tabakanın termal hasar görmesini önlemek için darbeler arasında yeterli soğutmaya izin veren bir hız seçin.

Dalga Boyu Seçimi

- Malzeme-Kirletici Uyumluluğu: Verimli enerji emilimi için kirleticinin emilim özelliklerine uyan bir dalga boyu seçin.

- Çok Yönlü Sistemler: Farklı kirletici tiplerini içeren uygulamalar için ayarlanabilir dalga boylarına sahip lazerleri kullanın.

Kiriş Profili Optimizasyonu

- Homojen Yoğunluk Dağılımı: Daha geniş alanlarda eşit temizlik için üst şapka ışın profillerini kullanın.

- Hassas Temizlik: Küçük veya karmaşık alanların hedefli temizliği için Gauss profillerini kullanın.

- Şekillendirme Optikleri: Işın profilini belirli uygulama gereksinimlerine uyacak şekilde eşleştirmek için ışın şekillendirme optiklerini uygulayın.

Gelişmiş İzleme ve Kontrol Sistemleri

Gerçek Zamanlı İzleme

- Gelişmiş Hassasiyet: Lazer-malzeme etkileşimini gerçek zamanlı olarak izlemek için sensörler, kameralar veya fotodiyotlar kullanın.

- Sorunları Erken Tespit Edin: Kusurları önlemek için eksik temizleme, aşırı ısınma veya diğer sorunları hemen tespit edin.

- Veri Kaydı: Analiz ve proses optimizasyonu amacıyla temizleme süreci boyunca veri toplayın.

Geri bildirim kontrolü

- Dinamik Ayarlamalar: Gerçek zamanlı izleme temelinde lazer parametrelerini anında ayarlamak için kapalı devre geri bildirim sistemlerini uygulayın.

- Tutarlı Sonuçlar: Kirletici kalınlığında veya malzeme özelliklerinde farklılıklar olsa bile her geçişte optimum koşulları koruyun.

- Yapay Zeka Entegrasyonu: Sonuçları tahmin etmek ve parametreleri otomatik olarak ince ayarlamak için makine öğrenimi algoritmalarından yararlanın.

Ön Temizlik Yüzey Hazırlığı

Mekanik Ön Temizleme

- Enkaz Temizleme: Gevşek kir, toz veya büyük parçacıkları temizlemek için fırçalar, basınçlı hava veya hafif aşındırıcı yöntemler kullanın.

- Gelişmiş Lazer Etkileşimi: Tutarlı temizlik için lazerin yüzeydeki kalıntılarla değil, doğrudan kirleticilerle etkileşime girmesini sağlayın.

Kimyasal Ön İşlem

- Seçici İşlem: Lazer ablasyonu için gereken enerjiyi azaltmak amacıyla belirli kirleticileri yumuşatmak veya çözmek için kimyasallar uygulanır.

- Gelişmiş Emilim: Lazer enerjisi emilimini iyileştirmek ve yansıma kayıplarını en aza indirmek için yansıtıcı yüzeylerde emici kaplamalar kullanın.

- İyice Durulama: Lazer temizleme işlemine müdahale etmemek için kimyasal kalıntıların iyice durulandığından emin olun.

En İyi Sonuçlar İçin Stratejileri Birleştirme

- İzleme Sistemleri ile Parametre Optimizasyonu: Farklı kirleticiler ve yüzeyler arasında hassas temizlik sağlamak için gerçek zamanlı geri bildirime dayalı lazer parametrelerini ince ayarlayın.

- Tutarlı Sonuçlar İçin Ön Temizleme: Enerji kaybını azaltmak ve verimliliği artırmak için yüzey hazırlama tekniklerini optimize edilmiş parametrelerle birleştirin.

- Uyarlanabilir Teknoloji: Malzeme veya kirletici özelliklerindeki değişikliklere dinamik yanıtlar sağlayan uyarlanabilir kontrol için yapay zeka destekli sistemleri kullanın.

Pulse Lazer Temizliğindeki Zorluklar ve Çözümler

Termal Etkilerin Yönetimi

Çözümler:

- Darbe Süresini ve Enerjisini Optimize Edin: Isı yayılımını en aza indirmek için ultra kısa darbe süreleri (pikosaniye veya femtosaniye) kullanın. Darbe enerjisini ablasyon eşiğinin biraz üzerinde kalacak şekilde ayarlayın ve böylece alt tabakayı aşırı ısıtmadan kirleticinin giderilmesini sağlayın.

- Tekrarlama Oranını Kontrol Edin: Darbeler arasında yeterli soğutma süresi sağlayan bir tekrarlama oranı seçin. Kümülatif termal etkilerden kaçınmak için ısıya duyarlı malzemeler için aralıklı temizleme döngüleri kullanın.

- Gerçek Zamanlı İzleme: Temizlik sırasında yüzey sıcaklıklarını izlemek için termal sensörler ve kızılötesi kameralar kullanın. Aşırı ısınmayı önlemek için lazer parametrelerini geri bildirime göre dinamik olarak ayarlayın.

- Soğutma Sistemlerini Tanıtın: Temizleme işlemi sırasında ısıyı dağıtmak için basınçlı hava veya inert gaz nozulları gibi harici soğutma önlemlerini kullanın.

Malzeme Değişkenliğinin Ele Alınması

Çözümler:

- Malzemeye Özgü Parametreler: Lazer parametrelerini (dalga boyu, darbe süresi ve enerji gibi) malzemenin emilim ve termal özelliklerine uyacak şekilde uyarlayın. Örneğin, daha kısa dalga boyları metaller gibi yüksek yansıtıcı malzemeler için daha iyidir.

- Katmanlı Temizleme Stratejileri: Katmanlı kirleticiler için, alt tabakaya zarar vermeden katmanları çıkarmak için enerji seviyelerini kademeli olarak artıran çok geçişli bir yaklaşım kullanın.

- Ayarlanabilir Lazer Sistemleri: Daha geniş bir malzeme yelpazesine uyum sağlamak için ayarlanabilir dalga boylarına sahip lazerler kullanın. Bu esneklik, karışık malzemelerin veya değişken özelliklere sahip yüzeylerin hassas bir şekilde temizlenmesini sağlar.

- Ön Test: Her bir alt tabaka ve kirletici türü için optimum parametreleri belirlemek amacıyla temizleme işleminden önce malzemeye özgü testler yapın.

Tutarlılığın Sağlanması

Çözümler:

- Işın Profili Optimizasyonu: Temizlik alanı boyunca tutarlı enerji dağılımı için tekdüze bir ışın profili (örneğin, silindir şapka) sağlayın. Özellikle büyük veya karmaşık yüzeyler için tekdüzeliği korumak için ışın şekillendirme optikleri kullanın.

- Otomatik Sistemler: Hassas ve tutarlı lazer hareketini korumak için galvanometre tarayıcıları veya robotik kollar gibi otomatik tarama sistemlerini entegre edin. Bu, tüm yüzeyde eşit temizlik sağlar.

- Gerçek Zamanlı Geri Bildirim ve Ayarlamalar: Temizlikteki tutarsızlıkları tespit etmek için gelişmiş izleme sistemleri kullanın. Parametreleri dinamik olarak ayarlamak ve tutarlı kaliteyi korumak için geri bildirim kontrolünü kullanın.

- Kontrollü Ortam: İşlemi etkileyen dış etkenleri en aza indirmek için temizliği kontrollü sıcaklık ve nem oranına sahip istikrarlı bir ortamda gerçekleştirin. Kapalı çalışma alanları çevresel değişkenliğin etkisini azaltabilir.

Zorlukların Üstesinden Gelmek İçin Bütünsel Yaklaşım

- Dinamik Parametre Ayarlaması: Gerçek zamanlı izleme sistemleri, uyarlanabilir kontrollerle birleştirildiğinde termal etkilerin yönetilmesini, malzeme değişkenliğinin ele alınmasını ve tutarlılığın korunmasını sağlar.

- Operatör Eğitimi: Operatörlerin lazer temizleme sistemlerini kullanma konusunda iyi eğitimli olduğundan ve malzemeye özgü gereksinimleri anladığından emin olun. Yetenekli operatörler potansiyel sorunları hızla belirleyip düzeltebilir.

- Düzenli Ekipman Bakımı: Tutarlı ışın kalitesi ve performansını garantilemek için lazer sistemlerini ve ilgili optikleri düzenli olarak bakımını yapın.

Pulse Lazer Temizliğinde Güvenlik ve Çevresel Hususlar

Duman Tahliyesi

Çözümler:

- Duman Tahliye Sistemleri Kurun: Zararlı parçacıkları ve gazları yakalamak ve etkisiz hale getirmek için HEPA ve aktif karbon filtreli yüksek verimli duman tahliye cihazları kullanın.

- Egzoz Ünitelerinin Konumlandırılması: Havadaki kirleticilerin etkili bir şekilde yakalanmasını sağlamak için duman emme ünitelerini temizleme alanına yakın bir yere yerleştirin.

- Havalandırma: Özellikle kapalı ortamlarda tehlikeli dumanların birikmesini önlemek için çalışma alanında yeterli havalandırma olduğundan emin olun.

- Düzenli Bakım: Duman tahliye sisteminin sürekli verimliliğini sağlamak için filtreleri düzenli olarak bakımını yapın ve değiştirin.

Koruyucu Ekipman

Çözümler:

- Lazer Güvenlik Gözlükleri: Doğrudan veya yansıyan lazer radyasyonuna karşı koruma sağlamak için, kullanılan lazerin belirli dalga boyuna uygun olarak tasarlanmış lazer güvenlik gözlükleri kullanın.

- Solunum Koruması: Özellikle duman tahliyesinin yetersiz olduğu ortamlarda operatörlere uygun solunum cihazları veya maskeler sağlayın.

- Koruyucu Giysiler: Operatörleri, dışarı fırlayan döküntülere ve lazer ışınına kazara maruz kalmaya karşı korumak için eldiven, yüz siperliği ve aleve dayanıklı giysilerle donatın.

- Güvenlik Muhafazaları: Mümkün olduğunda, radyasyona ve dumana maruz kalmayı en aza indirmek için lazer temizliğini tamamen kapalı bir sistem içinde gerçekleştirin.

- Eğitim: Operatörlere koruyucu ekipmanların doğru kullanımı ve lazer temizleme sistemlerinin güvenli kullanımı konusunda eğitim verin.

Yönetmeliklere Uygunluk

Çözümler:

- Lazer Güvenlik Standartları: Lazer güvenliği için ISO 11553'te belirtilenler gibi yönergeleri izleyin. Lazer sisteminin sınıflandırmasının uygulama ve çalışma alanı kurulumu için uygun olduğundan emin olun.

- Duman Emisyonu Düzenlemeleri: Partikül madde ve toksik maddelerin izin verilen emisyon seviyeleri gibi hava kalitesiyle ilgili çevre düzenlemelerine uyun.

- Operatör Sertifikasyonu: Operatörlerin, ABD'deki OSHA gereklilikleri veya eşdeğer yerel standartlar gibi geçerli güvenlik standartlarına göre sertifikalandırıldığından veya eğitildiğinden emin olun.

- Atık Yönetimi: Toplanan kirleticileri, filtreleri ve diğer atık ürünlerini tehlikeli atık bertaraf yönetmeliklerine uygun şekilde bertaraf edin.

- Periyodik Denetimler: Yönetmeliklere sürekli uyumu sağlamak için güvenlik uygulamalarının, ekipmanların ve çevre kontrollerinin düzenli denetimlerini gerçekleştirin.

Özet

Lazer Temizleme Çözümlerini Alın

Fotokimyasal ablasyon, lazer fotonları ile kirletici moleküllerin kimyasal bağları arasında doğrudan etkileşimi içerir. Yüksek enerjili fotonlar bu bağları kırarak yüzeyden uzaklaştırılan uçucu bileşiklerin oluşumuna neden olur.

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.