Lazer Gücü ve Dalga Boyunun Markalama Yeteneğine Etkisi

Yüksek hassasiyetli ve yüksek verimli bir malzeme işleme ve markalama yöntemi olan lazer markalama teknolojisi, endüstriyel üretimde ve bilimsel araştırma enstitülerinde yaygın olarak kullanılmaktadır. Ancak iki temel parametre olan lazer gücü ve dalga boyu, lazer markalama işleminin verimliliği ve performansı üzerinde önemli bir etkiye sahiptir. Pratik uygulamalarda, en iyi markalama etkisini elde etmek amacıyla lazer gücünü ve dalga boyunu makul bir şekilde seçmek için malzeme özellikleri, uyumluluk gereklilikleri ve ekipman performansı gibi faktörlerin dikkate alınması gerekir.

Bu makalede, lazer markalama teknolojisinin temel prensipleri de dahil olmak üzere, lazer gücü ve dalga boyunun markalama yetenekleri üzerindeki etkileri ve sırasıyla lazer gücü ve dalga boyunun markalama yetenekleri üzerindeki etkileri tartışılacaktır. Lazer markalama sürecinin optimizasyonu için referans ve rehberlik sağlamadaki kapsamlı rolünü daha da araştıracağız.

İçindekiler

Lazer Markalama Teknolojisinin Temel Prensipleri

Lazer markalama teknolojisi, bir iş parçasının yüzeyini doğrudan markalamak, kazımak veya kesmek için lazer ışınını kullanan yüksek hassasiyetli bir işleme yöntemidir. Temel prensip, lazer ışığının üretilmesini, odaklanmasını ve malzemelerle etkileşimini içerir. Spesifik adımlar aşağıdaki gibidir:

- Lazer üretimi: Lazer jeneratörünün içi ortamı (gaz, katı veya yarı iletken gibi) uyarılmış bir duruma getirir ve ardından foton radyasyonu üretir ve bunları serbest bırakır, böylece fotonlar yüksek enerjili bir lazer oluşturmak üzere senkronize edilir ve güçlendirilir. lazer ışını.

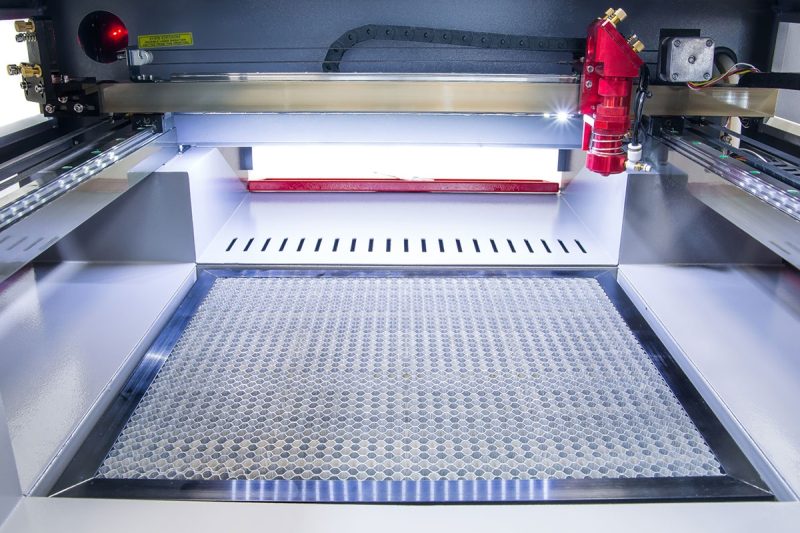

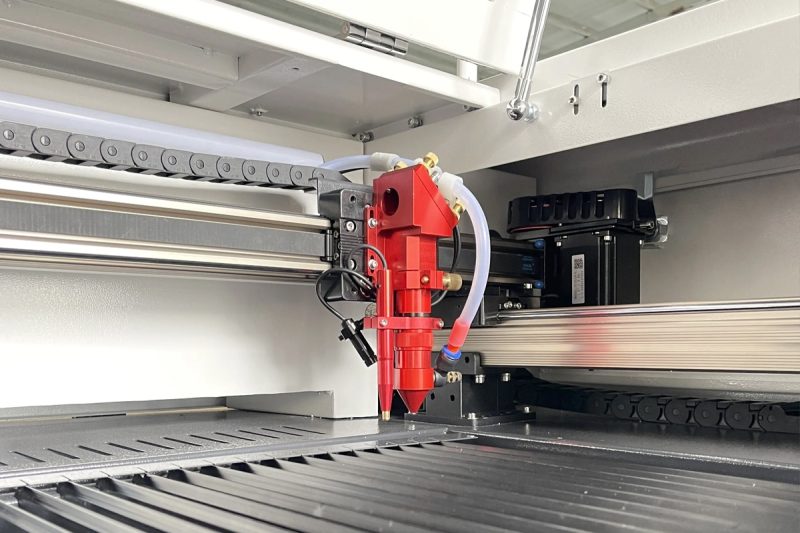

- Lazer odaklama: Üretilen lazer ışını bir optik sistem (mercekler veya aynalar gibi) aracılığıyla odaklanır, böylece ışın çok küçük bir alana odaklanabilir.

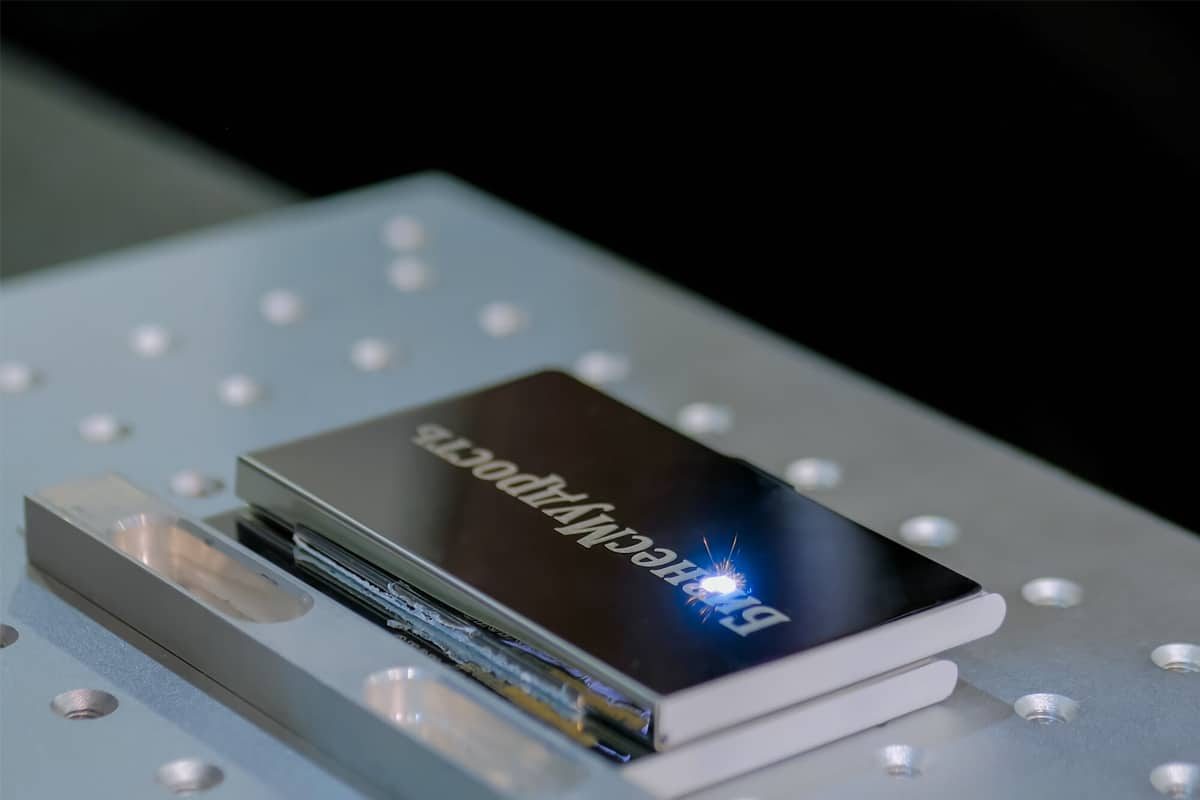

- Lazer-malzeme etkileşimi: Lazer ışını iş parçası yüzeyine odaklandığında, ışık enerjisi malzemeyle etkileşime girer. Bu etkileşim malzemenin ısınmasına, erimesine, buharlaşmasına veya kimyasal değişikliklerine yol açarak iş parçası yüzeyinin işaretlenmesine, aşındırılmasına veya kesilmesine neden olabilir.

- Kontrol sistemi: Lazer markalama sistemi ayrıca lazer gücü, dalga boyu, odak konumu ve markalama hızı gibi parametreleri doğru bir şekilde kontrol etmek için bir kontrol sistemi ile donatılmıştır. Bu kontroller sayesinde, farklı malzemelerin, farklı şekillerin ve farklı doğruluk gereksinimlerinin işleme ihtiyaçlarını karşılamak için markalama sürecinin hassas kontrolü sağlanabilir.

Genel olarak lazer markalama teknolojisinin temel prensibi, ışık ve malzemenin etkileşimi yoluyla iş parçası yüzeyinin hassas markalanmasını, aşındırılmasını veya kesilmesini sağlamak için bir lazer jeneratörü tarafından üretilen yüksek enerjili, tek renkli, odaklanmış bir ışın kullanmaktır.

Lazer Gücünün Markalama Yeteneğine Etkisi

Lazer gücünün markalama kabiliyeti üzerindeki etkisi, lazer markalama prosesinde çok önemli bir faktördür. Aşağıda lazer gücünün markalama yeteneği üzerindeki etkisi üç açıdan açıklanacaktır: markalama hızı, markalama kalitesi ve malzeme işleme etkisi.

Markalama Hızı

- Enerji yoğunluğu ile ısıtma hızı arasındaki ilişki: Lazer gücü, lazer ışınının enerji yoğunluğunu yani birim alan başına düşen enerjiyi doğrudan belirler. Güç ne kadar yüksek olursa, lazer ışınının enerji yoğunluğu da o kadar büyük olur, böylece aynı anda malzeme yüzeyini daha fazla ısıtabilir ve böylece markalama hızlanır.

- Yüksek gücün avantajları: Yüksek hacimli üretim gerektiren veya sıkı zaman gereksinimleri olan uygulamalar için, yüksek güçlü lazer markalama sistemleri aynı markalama görevini daha hızlı tamamlayabilir, böylece üretim verimliliğini ve verimi artırabilir.

- Orta düzeyde seçim: Bununla birlikte, çok yüksek güç, malzemenin aşırı aşındırılmasına veya erimesine neden olarak markalama kalitesini etkileyebilir ve hatta malzeme yüzeyine zarar verebilir. Bu nedenle, hız ve kaliteyi dengelemek için güç seçilirken malzemenin özelliklerinin ve gerekli markalama kalitesinin uygun şekilde dikkate alınması gerekir.

Markalama Kalitesi

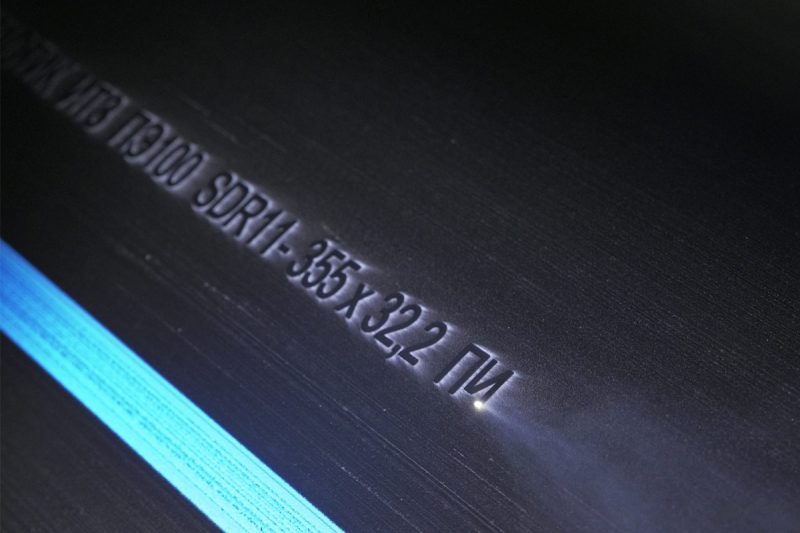

- Netlik ve Derinlik: Uygun lazer gücü, istikrarlı ve tutarlı markalama kalitesi sağlar. Belirli bir aralıkta gücün arttırılması, markalama derinliğini ve netliğini iyileştirerek markalama desenini daha net ve daha hassas hale getirebilir.

- Çok yüksek gücün riskleri: Bununla birlikte, çok yüksek güç, malzeme yüzeyinin aşırı aşınmasına veya erimesine neden olarak gereksiz hasara neden olabilir veya markalamanın doğruluğunu ve netliğini etkileyebilir. Bu özellikle ayrıntıların kritik olduğu uygulamalarda önemlidir.

- İyi kontrol: Bu nedenle, lazer markalama işlemi sırasında, markalama kalitesinin gereksinimleri karşıladığından emin olmak ve aşırı güçten kaynaklanan kalite sorunlarından kaçınmak için lazer gücünün doğru bir şekilde kontrol edilmesi gerekir.

Malzeme İşleme Etkisi

- Malzeme özellikleri: Farklı malzemeler lazer gücüne farklı tepki verir, dolayısıyla uygun güç seçimi aynı zamanda malzemenin işleme etkisini de etkileyecektir. Örneğin metal markalamada uygun güç ile yüzeye zarar vermeden net markalamalar elde edilebilir.

- Markalamanın uygulanabilirliği: Yüksek güçlü lazerler genellikle metal gibi malzemeleri aşındırmak ve kesmek için daha uygundur; düşük güçlü lazerler ise plastik, kauçuk ve diğer malzemeleri markalamak için daha uygundur.

- Kapsamlı değerlendirme: Bu nedenle, lazer gücünü seçerken, en iyi işleme etkisini elde etmek için malzeme özellikleri, markalama gereksinimleri ve ekipman performansı gibi faktörlerin kapsamlı bir şekilde dikkate alınması gerekir.

Özetlemek gerekirse, lazer gücünün markalama yeteneği üzerindeki etkisi, markalama hızı, markalama kalitesi ve malzeme işleme etkileri gibi birden fazla faktörün kapsamlı bir şekilde değerlendirilmesini gerektiren karmaşık bir süreçtir. Uygun güç seçimi, markalama hızını, kalitesini ve işleme etkisini iyileştirebilir, böylece daha verimli ve doğru lazer markalama işlemi elde edilebilir.

Lazer Dalga Boyunun Markalama Yeteneğine Etkisi

Lazer dalga boyu, lazer markalama sürecinde markalama yetenekleri üzerinde doğrudan etkisi olan bir diğer önemli parametredir. Aşağıda lazer dalga boyunun markalama yeteneği üzerindeki etkisi üç açıdan açıklanacaktır: malzeme seçimi, emme kapasitesi ve markalama etkisi.

Malzeme seçimi

- Malzeme emme özellikleri: Lazer dalga boyu seçimi işlenecek malzemeyle yakından ilgilidir. Farklı dalga boylarındaki lazerlerin malzemeler üzerinde farklı soğurma yetenekleri vardır, dolayısıyla farklı malzemeler için uygun dalga boylarındaki lazerlerin seçilmesi gerekir. Örneğin bazı malzemeler kırmızı dalga boylarındaki lazer ışığını daha iyi emerken, diğer malzemeler mavi veya morötesi dalga boylarındaki lazer ışığına daha duyarlıdır.

- Optimum dalga boyu seçimi: Belirli bir malzeme için en uygun lazer dalga boyunun seçilmesi, markalama verimliliğini ve kalitesini en üst düzeye çıkarabilir. Örneğin, metal markalamada, daha iyi dağlama sonuçları elde etmek için genellikle daha kısa dalga boyuna sahip bir UV lazer seçilirken, plastik veya organik malzeme markalamada daha iyi emilim elde etmek için kırmızı bir lazer tercih edilebilir.

Emme Kapasitesi

- Dalga boyu ve malzeme emilimi: Lazer ışığının farklı dalga boyları, malzemeler üzerinde farklı emilim seviyelerine sahiptir. Tipik olarak malzemeyle eşleşen lazer dalga boyları malzeme tarafından daha etkili bir şekilde emilir ve markalama prosesi daha verimli hale gelir.

- Işık Emilimi ve Saçılması: Ayrıca dalga boyu, lazerin malzemeyle nasıl etkileşime girdiğini etkiler. Örneğin, bazı malzemeler lazer saçılımına karşı daha duyarlı olabilir ve lazeri yeterince absorbe edemeyebilir, dolayısıyla markalamanın kalitesi ve etkisi etkilenebilir.

İşaretleme Etkisi

- Netlik ve Derinlik: Doğru dalga boyunu seçmek işaretinizin netliğini ve derinliğini etkileyebilir. Yüksek çözünürlük ve incelik gerektiren bazı uygulamalarda malzemeye uygun dalga boyunun seçilmesi daha net ve ince markalama sonuçları doğurabilir.

- Optik etkiler: Farklı dalga boylarındaki lazerler, dağılım ve kırılma gibi farklı optik etkilere de neden olabilir. Bu etkiler işaretlemenin hassasiyetini ve doğruluğunu etkileyebilir ve bu nedenle dalga boyu seçerken dikkate alınması gerekir.

Kısacası, lazer dalga boyunun markalama yeteneği üzerinde doğrudan etkisi vardır ve etkileyen faktörler arasında malzeme seçimi, emme kapasitesi ve markalama etkisi yer alır. Uygun dalga boyunun seçilmesi markalama verimliliğini ve kalitesini en üst düzeye çıkarabilir. Bu nedenle pratik uygulamalarda, belirli malzeme özelliklerine ve markalama gereksinimlerine göre en uygun lazer dalga boyunun seçilmesi gerekir.

Güç ve Dalgaboyunun Birleşik Etkileri Üzerine Tartışma

Güç ve dalga boyu, lazer markalama sürecinde iki önemli parametredir ve bunların birleşik etkisi, markalama yetenekleri açısından büyük önem taşır. Güç ve dalga boyunun lazer markalama üzerindeki kapsamlı etkileri aşağıda tartışılacaktır.

Markalama Hızı ve Kalite Arasındaki Denge

- Güç ve hız ilişkisi: Yüksek güçlü lazerler genellikle markalamayı hızlandırabilir ancak çok yüksek güç, aşırı ablasyon veya erime gibi markalama kalitesinin düşmesine neden olabilir. Bu nedenle, güç seçerken hız ve kalite ihtiyaçlarını dengelemek ve markalama kalitesini etkilemeden hızı hızlandırmak için gücü uygun şekilde artırmak gerekir.

- Dalga boyu ve kalite arasındaki ilişki: Dalga boyu seçimi aynı zamanda markalamanın kalitesini de etkiler. Farklı dalga boylarındaki lazerlerin malzemeler üzerinde farklı soğurma yetenekleri vardır, bu nedenle malzemeye uygun bir dalga boyunun seçilmesi markalama kalitesini artırabilir. Örneğin, bazı malzemeler belirli dalga boylarındaki lazer ışığını daha iyi emerek daha net ve daha hassas markalama sonuçlarına olanak tanır.

Ekipman performansı ve operasyonel ihtiyaçlar arasındaki denge

- Ekipman uyarlanabilirliği: Farklı güç ve dalga boylarına sahip lazer markalama sistemleri, farklı ekipman performansına ve çalışma özelliklerine sahiptir. Bu nedenle, bir lazer markalama sistemi seçerken ekipmanın uyarlanabilirliğini ve operasyonel ihtiyaçlarını kapsamlı bir şekilde dikkate almak ve pratik uygulamaların gereksinimlerini karşılayacak en uygun sistemi seçmek gerekir.

- Proses optimizasyonu: Belirli uygulamalar için en iyi markalama sonuçları, güç ve dalga boyunun ayarlanması gibi proses parametrelerinin optimize edilmesiyle elde edilebilir. Bu, farklı malzeme ve ihtiyaçların markalama gereksinimlerini karşılamak için en iyi parametre kombinasyonunun belirlenmesi için deneme ve pratik gerektirebilir.

özetle

Bu makaledeki tartışma sayesinde, uygun lazer gücü ve dalga boyu seçiminin, markalama kalitesini ve işleme etkisini sağlarken markalama hızını artırabileceğini görebiliriz. Ancak pratik uygulamalarda. Malzeme özellikleri, markalama gereksinimleri ve ekipman performansı gibi faktörleri kapsamlı bir şekilde dikkate almak, güç ve dalga boyunu makul şekilde seçmek ve en iyi markalama etkisini elde etmek için süreci optimize etmek gerekir.

Kısacası, lazer gücünün ve dalga boyunun markalama yeteneği üzerindeki etkisi, makul parametre seçimi ve proses optimizasyonu için birden fazla faktörün kapsamlı bir şekilde dikkate alınmasını gerektiren kapsamlı bir konudur. Bilim ve teknolojinin sürekli gelişmesiyle birlikte lazer markalama teknolojisi daha fazla alanda uygulanacak ve sürekli olarak geliştirilip optimize edilecektir. Gelecekte endüstriyel üretim ve diğer alanlardaki uygulamalara daha fazla olanak sağlayacak daha akıllı ve verimli lazer markalama sistemlerinin ortaya çıkmasını sabırsızlıkla bekliyoruz. İster makinelerimizin ulaşabileceği derinlikleri öğrenmek ister işletmeniz için bir makine satın almak olsun, ekibimiz yolun her adımında size rehberlik etmeye kendini adamıştır. Lazer markalamanın büyük potansiyelini keşfetmek ve farkı deneyimlemek için bugün bizimle iletişime geçin AccTek Lazer Getirebilir.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın