Fiber Lazer Kesiminde Yaygın Sorunlar ve Çözümleri

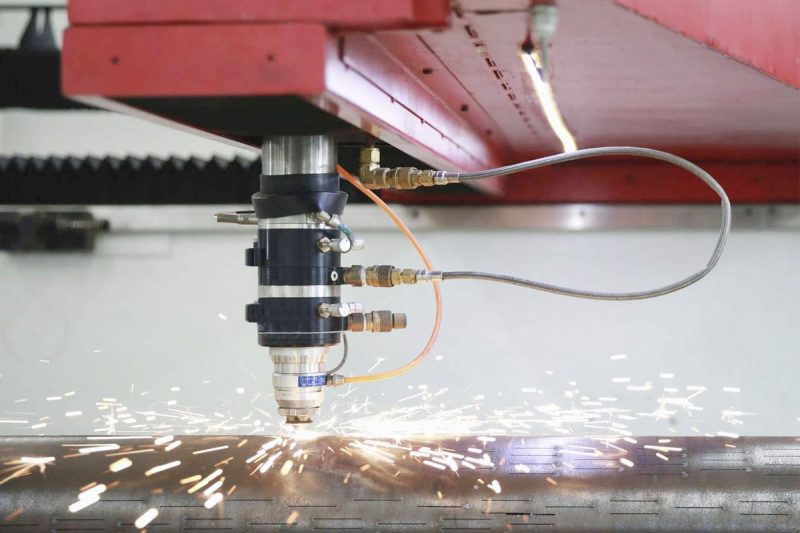

Fiber lazer kesim teknolojisi, yüksek verimliliği, yüksek hassasiyeti ve esnek çalışması nedeniyle çeşitli metal ve metal olmayan malzemelerin kesilmesi ve işlenmesinde yaygın olarak kullanılır. İş parçasının yüzeyini eritmek veya buharlaştırmak için yüksek güçlü bir lazer ışını kullanır ve böylece iş parçasının hassas bir şekilde kesilmesini sağlar. Ancak pratik uygulamalarda fiber lazer kesimi, düşük kesim kalitesi, düşük kesim verimliliği ve hızlı ekipman kaybı gibi bazı yaygın sorunlar ve zorluklarla da karşı karşıyadır. Bu sorunları anlamak ve bunlarla başa çıkmak yalnızca ekipmanın ömrünü uzatmakla kalmaz, aynı zamanda üretim verimliliğini ve işleme kalitesini de iyileştirebilir.

İçindekiler

Malzemelerle İlgili Zorluklar

Yansıtıcılık ve İletkenlik

Malzemenin iletkenliği ne kadar iyiyse, lazer enerjisinin emilim oranı o kadar düşüktür. Örneğin, altın, gümüş, bakır, alüminyum ve diğer malzemeler iyi iletkenliğe ve zayıf enerji emilimine sahiptir, bunun lazer dalga boyunu yansıttığı da söylenebilir. Bu nedenle, metalin iletkenliği ne kadar yüksekse, yansıtıcılığı da o kadar yüksektir.

Meydan okumak

- Yüksek yansıtma: Alüminyum ve bakır gibi metaller yüksek yansıtma özelliğine sahiptir. Özellikle lazer ışını malzeme yüzeyinin normaline yakın bir açıyla düştüğünde, lazer enerjisinin çoğu lazer jeneratörüne veya lazer iletim sistemine yansıtılır ve bu sadece işleme verimliliğini düşürmekle kalmaz, aynı zamanda lensin veya optik fiberin yanması gibi lazer ekipmanına zarar verebilir.

- Yetersiz enerji emilimi: Yüksek yansıtma özelliği nedeniyle, malzeme yüzeyi tarafından emilen etkili lazer enerjisi azalır, bunun sonucunda yetersiz işleme derinliği, yavaş kesme hızı veya standart altı işleme kalitesi ortaya çıkar.

Çözüm

- Yüksek güçlü lazerler kullanın: Lazer jeneratörünün gücünü artırmak, doğrudan malzemenin yüzeyine ışınlanan lazer enerjisini artırabilir. Enerjinin bir kısmı yansıtılsa bile, kalan enerji verimli işleme için yeterlidir. Enerji transferini ve işleme etkilerini optimize etmek için belirli malzemelere uygun bir darbe genişliği ve frekansına sahip bir lazer jeneratörü seçin.

- Yansıma önleyici teknoloji: Lazer ışınının şekli ve sapma açısı ayarlanarak lazer enerjisi malzemenin yüzeyinde daha eşit bir şekilde dağıtılır ve aşırı yerel yansıma sorunu azaltılır. Lazer ışınının dalga cephesi bozulmasını gerçek zamanlı olarak düzeltmek, lazer ışınının odaklanma kalitesini iyileştirmek ve yansımayı ve saçılmayı azaltmak için dinamik olarak ayarlanabilir optik elemanlar (deforme edilebilir aynalar veya sıvı kristal uzaysal ışık modülatörleri gibi) kullanın. Bazı metaller farklı polarizasyon durumlarındaki lazerler için farklı yansıma özelliklerine sahiptir. Lazerin polarizasyon yönü ayarlanarak yansıma kaybı azaltılabilir.

- Malzeme yüzey işlemini optimize edin: Lazer enerjisinin emilim oranını artırmak ve yansıtıcılığı azaltmak için malzemenin yüzeyine lazer enerjisini emen bir kaplama veya film uygulayın. Mekanik, kimyasal veya lazer ön işlemiyle malzeme yüzeyinin pürüzlülüğünü artırın, lazer enerjisinin saçılmasını ve emilimini iyileştirin ve doğrudan yansımayı azaltın. Lazer emilim oranını artırmak için malzemenin yüzeyinde bir emilim tabakası oluşturun veya yüzey kimyasal özelliklerini değiştirin.

- İşleme parametrelerini ayarlayın: Lazer ışınının doğrudan malzeme yüzeyine dik olarak düşmesini önlemek için lazer ışınının olay açısını optimize edin ve böylece speküler yansımayı azaltın. İşleme kalitesini ve verimliliğini sağlamak için en iyi işleme koşullarını bulmak üzere lazer işlemenin hızını, gücünü, odak uzaklığını ve diğer parametrelerini ayarlayın.

Malzeme Eğrilmesi ve Deformasyonu

Malzeme deformasyonu, malzemenin içinde kalan artık gerilimin, malzemenin genişliği ve uzunluğu boyunca eşit olmayan bir şekilde dağılmasıyla oluşan eğilme nedeniyle oluşur.

Meydan okumak

Lazer kesim işlemi sırasında, özellikle ince levha malzemelerde, yerel ısıtma malzeme deformasyonuna neden olabilir. Bunun nedeni, lazerin kesim sırasında küçük bir alanda büyük miktarda ısı enerjisi yoğunlaştırarak alanın sıcaklığının hızla yükselmesine, dolayısıyla malzemenin termal genleşmesine ve büzülmesine ve en sonunda malzemenin eğrilmesine ve deforme olmasına neden olmasıdır.

Çözüm

- Lazer gücünü ayarlayın: Lazer gücünü azaltmak ısı konsantrasyonunu azaltabilir ve dolayısıyla malzemenin termal deformasyonunu azaltabilir.

- Kesme hızını optimize edin: Kesme hızını doğru şekilde artırmak, lazerin malzeme üzerinde kalma süresini azaltabilir ve ısı birikimini azaltabilir.

- Yardımcı gaz kullanımı: Uygun bir yardımcı gaz (azot veya oksijen gibi) seçmek ve akış hızını ayarlamak, kesme işlemi sırasında oluşan ısıyı etkili bir şekilde ortadan kaldırabilir ve malzeme deformasyonunu azaltabilir.

Malzeme kalınlığı

Fiber lazer kesim sürecinde, malzemenin kalınlığı doğrudan kesim kalitesini, verimliliğini ve makine performansını etkileyecektir. Daha ince malzemeler daha kolay kesilir, daha hızlı ve daha yüksek hassasiyete sahiptir, ancak daha kalın malzemeler pürüzlü kesme kenarlarına neden olabilir veya daha yüksek güç ve yardımcı gaz gerektirebilir.

Meydan okumak

Daha kalın malzemeleri keserken, lazerin malzemeye nüfuz etmesi daha uzun sürer ve bu da kolayca düzensiz kesime yol açabilir. Kalın malzemelerin ısı iletkenliği zayıftır ve ısı kolayca dağılmaz, bunun sonucunda kesme kenarında cüruf ve düzensiz kesme yüzeyleri oluşur.

Çözüm

- Uygun lazer gücünü seçin: En iyi kesme etkisini elde etmek için ışın enerjisinin kesme alanında yoğunlaşmasını sağlamak amacıyla, malzemenin kalınlığına göre uygun lazer gücünü seçin.

- Kesme parametrelerini ayarlayın: Kesme işleminin kararlılığını ve düzgünlüğünü sağlamak için kesme hızı, odak konumu ve yardımcı gaz basıncı gibi parametreler dahil.

- Çoklu kesme: Özellikle kalın malzemelerde, ısı birikimini ve düzensiz kesme sorunlarını azaltmak için, her seferinde kalınlığın bir kısmını keserek, katman katman keserek, çoklu kesme yöntemleri kullanılabilir.

Yukarıdaki yöntemler sayesinde lazer kesim sırasında kalın malzemelerde oluşan yüksek malzeme yansıması, eğilme, deformasyon ve düzensiz kesim sorunları etkili bir şekilde çözülebilmekte, kesim kalitesi ve verimliliği artırılabilmektedir.

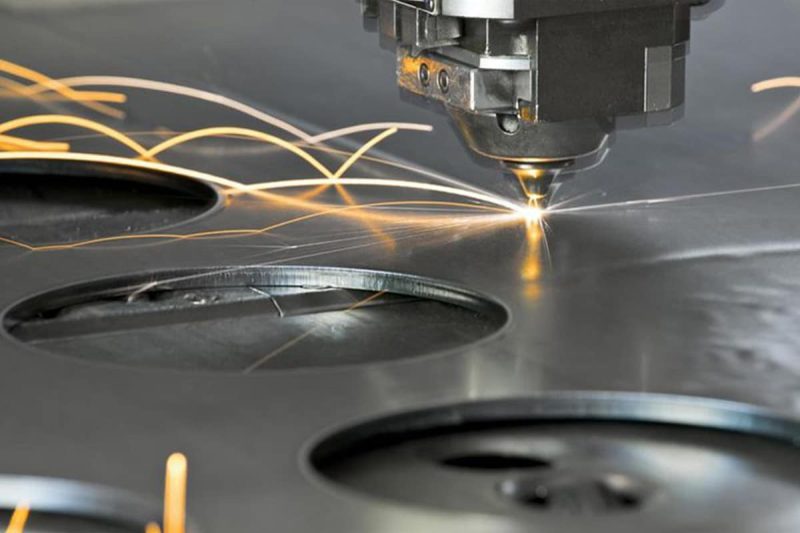

Kenar Kalitesi ve Kerf Genişliği

Kesim kenarının pürüzsüzlüğü ve çapak miktarı, kesme doğruluğunu değerlendirmede anahtardır. Lazer enerjisi eşit olmayan bir şekilde dağıtılırsa veya kesme hızı uygun değilse, kenar pürüzlü veya çapaklı görünebilir. Yarığın genişliği, lazer odağının kararlılığına bağlıdır. Odak sabit değilse veya lazer gücü dalgalanıyorsa, yarığın genişliği tutarsız bir şekilde değişebilir ve bu da kesme doğruluğunu etkileyebilir.

Pürüzlü Kenarlar ve Pürüzler

Meydan okumak

- Lazer kesim sırasında, enerji eşit değilse veya kesme hızı çok hızlı veya çok yavaşsa, kesme kenarı genellikle çapaklara ve eşitsizliğe sahip olacaktır. Özellikle lazer ışınının güç çıkışı dengesiz olduğunda, kesilen malzemenin yüzeyi yerel olarak aşırı ısınabilir veya eşitsiz bir şekilde eriyebilir ve bu da pürüzlü kenarlara neden olabilir.

- Bazı metal malzemelerde (alüminyum, paslanmaz çelik vb.) ısı dağılımının eşit olmaması termal strese neden olur ve bu da çapak oluşumuna yol açar.

- Ayrıca yardımcı gazın uygunsuz kullanımı (yetersiz hava akışı veya uygun olmayan basınç) da erimiş malzemenin deşarj verimini etkileyecek ve çapak sayısını artıracaktır.

Çözüm

- Lazerin güç ayarlarını ve kesme hızını optimize etmek kritik öneme sahiptir. Lazer gücünün yeterince yüksek olduğundan ve çıktının malzeme yüzeyinde eşit bir ısı dağılımını koruyacak kadar kararlı olduğundan emin olun. Aynı zamanda, kesme hızı malzemenin kalınlığına ve özelliklerine göre ayarlanmalıdır, ne çok hızlı (malzemenin yetersiz kesilmesini önlemek için) ne de çok yavaş (aşırı erimeyi önlemek için).

- Azot veya oksijen gibi doğru yardımcı gazın kullanılması, kesme sonuçlarını iyileştirebilir ve temiz ve pürüzsüz bir kesme yüzeyi sağlayabilir. Azot genellikle oksidasyonu önlemek ve kenar çapaklarını azaltmak için kullanılırken, oksijen kesme verimliliğini ve erime hızını artırmaya yardımcı olur.

Yarık Genişliği Değişimi

Meydan okumak

- Tutarlı olmayan yarık genişliğinin temel nedeni genellikle lazer odağının dengesizliği veya lazer gücünün dalgalanmasıyla ilgilidir. Lazer odaklama ofset olduğunda, enerji konsantrasyonu buna göre değişecektir ve bu da yarık genişliğinde dalgalanmalara neden olacaktır. Lazer gücü dengesizse, enerjinin çıkış dalgalanması doğrudan kesme doğruluğunu etkileyecek ve yarık genişliğinde değişikliklere neden olacaktır.

- Ek olarak, optik bileşenlerde kirlenme veya hasar olması da ışın kalitesinde değişikliklere neden olabilir ve bu da kesme hattının düzgünlüğünü etkileyebilir. Ekipmanın kılavuz rayları ve yataklar gibi mekanik parçalarının aşınması da lazer kafasının hareket doğruluğunu etkileyerek tutarsız yarıklara neden olur.

Çözüm

- Lazer odaklamasının ve enerjisinin stabil olmasını sağlamak için optik sisteminizi düzenli olarak kontrol edin ve bakımını yapın.

- Işın iletimi sırasında gereksiz kırılma veya saçılmayı önlemek için kirlenmiş optik lensleri temizleyin veya değiştirin.

- Lazer ekipmanının çalışma esnasındaki doğruluğunu garanti altına almak için odak ve güç çıkışını düzenli olarak kalibre edin.

- Lazer kafasının düzgün ve engelsiz hareket etmesini sağlamak için ekipmanın mekanik parçalarının bakımını yapın ve mekanik aşınmadan kaynaklanan kesim hatalarını azaltın.

Özetle, parametrelerin doğru ayarlanması ve optik sistemin düzenli bakımının yapılmasıyla, kenar kalitesi etkin bir şekilde iyileştirilebilir ve kerf genişliği kontrol altına alınabilir.

Süreçle İlgili Zorluklar

İşlemle ilgili zorluklar çoğunlukla fiber lazer kesim işlemi sırasında karşılaşılabilecek teknik sorunları içerir. Yaygın işlemle ilgili zorluklar arasında, özellikle daha kalın veya kesilmesi zor malzemeleri keserken fiber lazer kesim işleminde yaygın bir zorluk olan cüruf birikimi bulunur. Genellikle cüruf birikimi, malzemenin tam olarak erimemesi veya buharlaşmaması veya erimiş malzemeyi kesme alanından zamanında uzaklaştırmak için yardımcı gazın yetersiz tedarik edilmesinden kaynaklanır.

Cüruf birikimi

Meydan okumak

- Lazer enerjisi yetersiz olduğunda veya lazer ışını odağı kaydığında, malzeme yüzeyi erimek veya buharlaşmak için gereken sıcaklığa ulaşamaz ve bunun sonucunda kesme kenarında bir miktar malzeme kalır. Özellikle kalın levhaların işlenmesinde, lazer enerjisinin tüm malzeme kalınlığına nüfuz edebilecek kadar güçlü olması gerekir.

- Oksijen veya nitrojen gibi yardımcı gazlar genellikle erimiş malzemeyi kesme alanından uzaklaştırmaya yardımcı olmak için kullanılır. Gaz basıncı çok düşükse ve erimiş malzeme etkili bir şekilde çıkarılamıyorsa, kesme kenarında cüruf birikir.

- Çok hızlı bir kesme hızı, lazerin aynı bölge üzerinde etki etmeye devam edememesine, malzemenin tam olarak erimemesine veya gazın kalıntıları zamanında dışarı atamamasına neden olarak cüruf birikmesine yol açar.

Çözüm

- Erimiş malzemenin etkili bir şekilde çıkarılmasına ve cüruf birikiminin önlenmesine yardımcı olmak için yeterli gaz basıncının sağlandığından emin olun. Azot oksitlenmeyen malzemeler için uygundur, oksijen ise kesme hızını artırabilir ancak daha yüksek gaz basıncı gerektirir.

- Lazer enerjisinin kesme alanına tam olarak etki edebilmesini sağlamak için kesme hızını malzeme kalınlığına ve özelliklerine göre optimize edin. Lazer gücü ve kesme hızının uygun kombinasyonu, gereksiz ısıdan etkilenen bölgeleri azaltabilir ve böylece malzemelerin eksik erimesi sorununu önleyebilir.

- Kesim işleminin tutarlılığını sağlamak için lazer jeneratörünün optik bileşenlerinin en iyi durumda olduğundan ve gerekli lazer gücünü istikrarlı bir şekilde üretebildiğinden emin olun.

Bu parametrelerin kapsamlı bir şekilde ayarlanmasıyla, cüruf birikim sorunları önemli ölçüde azaltılabilir, kesme kalitesi iyileştirilebilir ve sonrasındaki taşlama ve temizleme işleri azaltılabilir.

Delinme ve Başlatma Sorunları

Fiber lazer kesim işlemi sırasında, özellikle daha kalın veya yüksek yansıtıcı malzemelerle uğraşırken, delme ve başlatma sorunları yaygın zorluklardır. Delme işlemi, lazer kesiminin başlangıç noktasıdır ve kararlılığı ve verimliliği, tüm kesme işleminin etkisini doğrudan etkiler. Delme süresi çok uzunsa veya başarısız olursa, malzeme israfına ve ekipman aşınmasına yol açabilir ve hatta kesme kalitesini etkileyebilir. Başlatma işleminin istikrarsızlığı, düzensiz yarıklara ve zayıf kesme kenarı kalitesine yol açarak, bitmiş ürünün doğruluğunu ve görünümünü etkiler.

Delme Gecikmeleri ve Arızaları

Meydan okumak

Delme gecikmeleri genellikle lazer ışınının malzemeye nüfuz edecek kadar enerjiyi hızla odaklayamaması nedeniyle oluşur ve bu da uzun bir delme süresine neden olur. Delme gecikmeleri özellikle daha kalın malzemelerde veya yansıtıcı malzemelerde (alüminyum ve bakır gibi) belirgindir ve hatta delme hatalarına neden olabilir. Delme hatalarının nedenleri arasında yetersiz lazer gücü, yanlış lazer odağı, yetersiz yardımcı gaz veya uygunsuz gaz seçimi yer alabilir. Bu, düzensiz veya başarısız kesme başlangıçlarına, atık malzemeye ve potansiyel olarak lazer ekipmanına zarar verebilir.

Çözüm

- Lazer gücünün, özellikle delme için daha yüksek enerjinin gerektiği kalın levha malzemelerde hızlı bir şekilde yoğunlaştırılabildiğinden emin olun. Lazer odağını, enerji dağılımını azaltarak ve delme süresini kısaltarak malzemenin yüzeyinde yoğunlaşmasını sağlayacak şekilde ayarlayın.

- Kısa darbe modunda delme yaparak, malzemenin aşırı ısınması ve deformasyonu azaltılabilirken, delme başarısızlığı olasılığı da azaltılabilir. Bu teknik özellikle daha kalın malzemeler ve yüksek yansıtıcı malzemeler için uygundur.

- Azot ve oksijen kullanımı delme işlemi üzerinde önemli bir etkiye sahiptir. Oksijen delme işlemini hızlandırabilir, ancak malzemenin oksidasyonuna neden olabilir, bu nedenle uygun gaz ve basınç, malzeme özelliklerine göre seçilmelidir.

- Çok kalın malzemeler için, malzemeye bir kerede değil, katman katman nüfuz eden çok aşamalı delme teknikleri kullanılabilir. Bu yöntem, delme arızasını ve aşırı termal etkileri etkili bir şekilde önleyebilir.

Kararsız Başlangıç

Meydan okumak

Kararsız başlangıç, esas olarak lazer kesiminin başlangıcında düzensiz kerf genişliği ve zayıf kenar kalitesi olarak ortaya çıkar ve hatta kesme işleminin başarısız olmasına yol açabilir. Bu genellikle kararsız lazer enerjisi, gaz akış hızındaki değişiklikler, tutarsız malzeme yüzey özellikleri (oksidasyon veya kaplama gibi) vb. nedeniyle oluşur. Kararsız bir başlangıç, özellikle hassas kesim uygulamalarında başlangıç kısmında zayıf kesim kalitesine yol açabilir, bu kararsızlık bitmiş ürünün doğruluğunu ve tutarlılığını etkileyecektir.

Çözüm

- Başlamadan önce, özellikle yüksek yansıtıcı malzemelerde, malzeme yüzeyi önceden ısıtılabilir. Bu, lazer yansımalarını azaltmaya yardımcı olur ve kesme işlemini daha pürüzsüz hale getirir.

- Lazer jeneratörünün başlangıçta hızlı bir şekilde kararlı bir duruma ulaşmasını sağlamak için lazer gücünün artış hızını ve yardımcı gazın akış hızını ayarlayın. Bu, başlangıçta enerji dalgalanmalarını etkili bir şekilde önleyebilir.

- Yüzeyinde oksit tabakaları veya diğer kirlilikler bulunan malzemeler için, başlatma işlemi sırasında lazer yansımalarını ve kararsızlığı azaltmak amacıyla, başlatma öncesinde basit yüzey temizliği veya kaplama çıkarma işlemi yapılabilir.

- Özellikle başlangıç aşamasında kesme işlemini izlemek için gerçek zamanlı bir izleme sistemi kullanın ve parametreleri ayarlayarak kesme işleminin kararlılığını ve tutarlılığını sağlayın.

Genel olarak, lazer parametrelerini optimize ederek, uygun yardımcı gazı seçerek, darbe delme teknolojisini kullanarak ve başlatmadan önce ön işleme yaparak, delme gecikmesi, arıza ve dengesiz başlatma sorunları önemli ölçüde azaltılabilir ve kesme verimliliği ve kalitesi iyileştirilebilir. Bu çözümler yalnızca operasyonel verimliliği iyileştirmekle kalmaz, aynı zamanda ekipmanın uzun vadeli istikrarlı çalışmasını da sağlar.

Makineyle İlgili Zorluklar

Fiber lazer kesiminde, makinenin performansı doğrudan kesim kalitesini ve verimliliğini etkiler. Makinenin ışın iletim sistemi ve mekanik bileşenleri uzun süreli kullanımdan sonra çeşitli sorunlar yaşayabilir ve bu da lazer kesiminin doğruluğunu ve kararlılığını etkiler.

Işın İletim Sistemi Sorunları

Meydan okumak

Işın iletim sistemi, lazer kaynağının enerjisini kesme kafasına ileten çekirdek sistemdir. Performansı, lazer ışınının enerji kararlılığını ve kesme kalitesini doğrudan belirler. Işın iletim sistemi düzenli olarak denetlenmez ve bakımı yapılmazsa, toz, kirlilikler veya mekanik aşınma da optik bileşenlere zarar verebilir ve sistemin verimliliğini daha da azaltabilir.

Çözüm

- Optik lensler ve fiber lazer kesim sistemlerindeki lensler toz ve yağ birikimine eğilimlidir. Düzenli temizlik, lazer ışını iletim verimliliğinin azalmasını önleyebilir ve ışın kararlılığını sağlayabilir.

- Fiber konnektörlerin kararlılığını ve lazer ışınlarının hassas hizalanmasını sağlamak enerji kaybını azaltabilir. Gevşeklik veya aşınma olmadığından emin olmak için fiber bağlantılarını düzenli olarak kontrol edin.

- Sık sık ışın kararsızlığı sorunları yaşanıyorsa, en iyi ışın kalitesini sağlamak için ışın iletim sistemini gerçek zamanlı olarak ayarlamak amacıyla adaptif optik teknolojisinin kullanılması düşünülebilir.

- Işın iletimi sırasında ısı birikimi ışın kalitesini etkiler, bu nedenle soğutma sisteminin etkili bir şekilde çalışmasını sağlamak çok önemlidir. Soğutma sistemini düzenli olarak kontrol ederek ısıyı normal şekilde dağıtabildiğinden ve ışın iletimi sırasında termal etkiyi azaltabildiğinden emin olun.

Mekanik Aşınma

Meydan okumak

Kılavuz raylar, servo motorlar ve tahrik sistemleri de dahil olmak üzere fiber lazer kesim makinelerindeki mekanik bileşenler, yoğun kullanım altında zamanla kademeli olarak aşınır. Mekanik aşınma yalnızca kesme kafasının dengesiz hareketine neden olmakla kalmaz, aynı zamanda kesme yolunun doğruluğunu ve nihayetinde bitmiş ürünün kalitesini de etkileyebilir. Özellikle yüksek hızlı ve yüksek hassasiyetli kesme gereksinimleri altında, mekanik aşınma ekipmanın eskimesini hızlandırır ve bakım maliyetlerini ve duruş süresini artırır. Ek olarak, artan titreşim ve gürültü de mekanik aşınmanın yaygın belirtileridir.

Çözüm

- Sürtünmeyi azaltmak ve mekanik parçaların kullanım ömrünü uzatmak için kılavuz rayları ve aktarma sistemlerinin düzenli olarak yağlanması gerekir. Aynı zamanda, yağlama sisteminin normal çalışmasını sağlamak ve yetersiz yağlama nedeniyle parçaların aşırı aşınmasını önlemek için yağlama sistemi kontrol edilmelidir.

- Kılavuz rayların, dişlilerin veya diğer parçaların aşınmış veya ofsetlenmiş olduğu tespit edilirse, makinenin hassasiyetini ve dengesini sağlamak için hasarlı parçalar zamanında değiştirilmelidir.

- Yüksek hassasiyetli işlemlerde titreşim, kesme hassasiyetine zarar verebilir. Titreşim önleyici cihazlar takılarak veya makinenin kurulum pozisyonu optimize edilerek, titreşimin mekanik parçalar üzerindeki etkisi azaltılabilir ve böylece aşınma geciktirilebilir.

- Modern fiber lazer kesim makineleri mekanik parçaların durumunu gerçek zamanlı olarak izlemek, veri analizi yoluyla olası arızaları önceden tahmin etmek ve mekanik aşınmadan kaynaklanan ani duruşların önüne geçmek için bir izleme sistemi ile donatılabilir.

Işın iletim sisteminin ve mekanik bileşenlerin düzenli bakımı ve optimizasyonu sayesinde, fiber lazer kesim makinesinin performansı ve kararlılığı önemli ölçüde iyileştirilebilir, böylece kesme etkisinin sürekliliği ve yüksek kalitesi garanti altına alınabilir.

Konik ve Açısal Sapma

Koniklik ve açı sapması, fiber lazer kesim sürecindeki iki yaygın hassasiyet zorluğudur. Koniklik sorunları genellikle kesim kenarının tutarsız üst ve alt genişlikleri olarak ortaya çıkarken, açı sapması lazer ışını ile malzeme arasındaki dikliğin eksikliğini ifade eder ve eğimli bir kesim yüzeyiyle sonuçlanır. Bu sorunlar, özellikle yüksek hassasiyetli kesim görevlerinde, son iş parçasının kalitesini ve görünümünü etkiler.

Daralma

Meydan okumak

Konikleşme olayı genellikle kalın malzemeleri keserken meydana gelir ve kesici kenarın üstte dar, altta geniş veya üstte geniş, altta dar olması şeklinde kendini gösterir. Bunun nedeni, lazer ışınının malzemeden geçerken enerji dağılımının eşit olmamasıdır. Kesme derinliği ne kadar büyükse, lazer enerjisi zayıflaması o kadar belirgin olur ve bunun sonucunda kesici kenarın üst ve alt genişlikleri arasında fark oluşur. Konikleşme, özellikle yüksek hassasiyetli montaj durumunda, iş parçasının doğruluğunu etkiler. Konikleşme, montaj zorluklarına neden olur ve hatta iş parçasını hurdaya çıkarır. Ayrıca, uygun olmayan yardımcı gaz basıncı ve dengesiz lazer gücü de konikleşme olayını daha da kötüleştirir.

Çözüm

- Lazer odağının derinliği ve konumu optimize edilerek konikleşme sorunları etkili bir şekilde azaltılabilir. Odaklanmanın yüzey yerine malzemenin ortasına yerleştirilmesi, lazer enerjisinin kesme kalınlığı boyunca eşit bir şekilde dağılmasına yardımcı olur.

- Daha kalın malzemeler için, daha yüksek güçte bir lazer jeneratörü kullanmak, kesme işlemi sırasında daha kararlı bir enerji çıkışı sağlayabilir ve lazer zayıflamasından kaynaklanan koniklik sorunlarını azaltabilir.

- Konikleşme, yardımcı gazın basıncının uygun şekilde ayarlanması, kesme alanının temiz tutulması ve kesme kenarının etkili bir şekilde soğutulmasıyla azaltılabilir. Özellikle kalın malzeme kesiminde yardımcı gazın rolü çok önemlidir.

- Optik sistemde herhangi bir ufak sorun, lazer ışınının enerji dağılımının eşit olmamasına neden olur. Bu nedenle, lazer ışınının kalitesini garantilemek için optik bileşenlerin düzenli bakımı ve temizliği, konikliği etkili bir şekilde azaltabilir.

Açısal Sapma

Meydan okumak

Açısal sapma, lazer ışınının malzemeye göre dikey olmaması anlamına gelir ve eğimli bir kesme kenarına neden olur. Bu, dengesiz lazer kafası kurulumu, yanlış ışın hizalaması veya mekanik sistemin yetersiz hassasiyetinden kaynaklanabilir. Açısal sapma, iş parçasının kesim yüzeyinin düzensiz olmasına neden olur ve özellikle iş parçasının dik açılarda kesilmesi gerektiğinde doğruluğu ve görünümü etkiler.

Çözüm

- Lazer kafasının sıkıca monte edildiğinden ve malzemeye dik olduğundan emin olmak, açı sapması sorununu çözmenin ilk adımıdır. Lazer kafasının ve mekanik sistemin düzenli kalibrasyonu, lazer ışınının kesme sırasında her zaman doğru açıyı korumasını sağlar.

- Kesme hızı, güç çıkışı ve yardımcı gaz ayarlarının hepsi açı sapmasını etkiler. Bu parametreleri optimize ederek, lazer ışını kesme sırasında sabit tutulabilir ve böylece açı sapması azaltılabilir.

- Uyarlanabilir optikler, lazer ışınının yayılma yolunu ve odağını gerçek zamanlı olarak ayarlayarak kesme sırasında malzemeyle her zaman doğru açının korunmasını sağlar ve böylece açı sapmasını azaltır.

- Sıcaklık ve nem değişiklikleri ve titreşimler gibi dış etkenler lazer kesiminin açı doğruluğunu etkileyebilir. Açı sapması, titreşimi azaltma, sıcaklık ve nemi kontrol etme vb. gibi kesme ortamının kararlılığını koruyarak daha da azaltılabilir.

Çevresel faktörler

Çevresel faktörler, fiber lazer kesim sürecinin kararlılığı ve kalitesi üzerinde doğrudan bir etkiye sahiptir. Sıcaklık ve nemdeki dalgalanmalar ve hava kalitesindeki değişiklikler, lazer sisteminin performansını, kesim kalitesini ve makinenin ömrünü olumsuz etkileyebilir. Bu çevresel faktörleri anlamak ve kontrol etmek, ekipmanın en iyi şekilde çalışmasını sağlayarak gereksiz arızaları ve bakım gereksinimlerini azaltabilir.

Sıcaklık ve Nem Dalgalanmaları

Meydan okumak

Sıcaklık ve nemdeki dalgalanmalar lazer kesim sürecinde büyük bir zorluktur. Lazer jeneratörü ve optik sistem sıcaklık ve nemdeki değişikliklere karşı çok hassastır. Örneğin, çok yüksek bir sıcaklık lazer jeneratörünün aşırı ısınmasına neden olarak lazer ışınının kalitesini ve kararlılığını etkileyebilir; çok düşük bir sıcaklık ise lazer jeneratörünün gerekli çalışma sıcaklığına ulaşamamasına neden olarak güç çıkışını etkileyebilir. Çok yüksek bir nem optik bileşenlerde yoğuşmaya neden olarak lazer ışınının iletim verimliliğini etkileyebilir ve hatta optik cihazlara zarar verebilir. Çok düşük nem ise statik elektrik riskini artırabilir ve bu da elektronik bileşenlerin normal çalışmasını etkileyebilir.

Çözüm

- Sıcaklık ve nem dalgalanmalarıyla başa çıkmak için, kesme atölyesine klima ve nem giderme ekipmanı gibi özel çevre kontrol sistemleri kurulması önerilir. Bu sistemler, lazer ekipmanının optimum koşullar altında çalışmasını sağlamak için atölyede sabit sıcaklık ve nemi koruyabilir.

- Çevre koşullarını gerçek zamanlı olarak izlemek için kesme ekipmanının etrafına sıcaklık ve nem sensörleri takın. Bir anormallik tespit edildiğinde, çevre kontrol sistemi otomatik olarak ayarlanabilir veya ekipmana zarar gelmesini önlemek için gerekirse kesme işlemi askıya alınabilir.

- Kuru bir ortamda, statik elektrik riskini azaltmak için havanın nemini artırın ve güvenli çalışmayı sağlamak için anti-statik zemin ve ekipman topraklama önlemlerini kullanın.

Hava Kalitesi

Meydan okumak

Hava kalitesinin lazer kesim işlemi üzerindeki etkisi göz ardı edilemez. Havada asılı kalan toz, yağ sisi ve diğer kirleticiler lazer jeneratörünün optik sistemine veya kesim alanına girerek lazer ışınının iletimini ve odaklanmasını etkileyebilir. Havadaki kirleticiler ayrıca kesme işlemi sırasında lazer ışınıyla reaksiyona girerek kötü kesim sonuçlarına veya hatta iş parçasının yüzeyine zarar verebilir. Ayrıca, kalitesiz havaya uzun süreli maruz kalma, makine bakım sıklığını artıracak ve ekipmanın hizmet ömrünü kısaltacaktır.

Çözüm

- Temiz hava sağlamak için havadaki partikül maddeleri ve kirleticileri filtrelemek üzere lazer kesim atölyesine bir hava temizleme sistemi takın. Özellikle belirli malzemeleri (plastik ve ahşap gibi) keserken, bu malzemeler lazer kesim işlemi sırasında zararlı gazlar salabilir, bu nedenle etkili bir hava temizleme sistemi özellikle önemlidir.

- Hava temizleme sistemi olsa bile, lazer jeneratörünün optik sistemini düzenli olarak temizlemek gerekir. Lazer ışınının kalitesini ve kesme etkisini sağlamak için birikebilecek toz ve kirleticileri temizleyin.

- Bazı önemli ekipman veya alanlarda pozitif basınç koruma önlemleri alınabilir, yani filtrelenmiş hava verilerek alandaki hava basıncı dışarıdakinden daha yüksek tutularak kirleticilerin içeri girmesi önlenir.

Operatörle İlgili Zorluklar

Çevresel faktörlere ek olarak, operatörün beceri seviyesi ve iş verimliliği de fiber lazer kesiminin kalitesini ve verimliliğini doğrudan etkiler. Eğitim ve uzmanlık eksikliği veya verimsiz iş akışı, uygunsuz çalışmaya, artan hata oranlarına ve hatta ekipman hasarına veya güvenlik kazalarına yol açabilir. Bu nedenle, operatörün profesyonelliğini artırmak ve iş akışını optimize etmek, kesim kalitesini ve üretim verimliliğini sağlamak için önemli bağlantılardır.

Eğitim ve Uzmanlık Eksikliği

Meydan okumak

Fiber lazer kesim, operatörlerin yüksek profesyonel bilgi ve becerilere sahip olmasını gerektiren yüksek hassasiyetli bir teknolojidir. Ancak bazı şirketlerde operatörler yeterli eğitime sahip olmayabilir ve lazer kesiminin karmaşıklığını tam olarak anlayıp ustalaşamayabilir. Bu durum operatörlerin teknik sorunlarla veya karmaşık iş parçalarıyla karşılaştıklarında etkili bir şekilde yanıt verememesine neden olabilir, bu da kesim kalitesini etkileyebilir, ekipman aşınmasını artırabilir ve hatta güvenlik tehlikelerine yol açabilir. Ayrıca ekipmanın bakımı ve onarımı özel beceri ve bilgi gerektirir. Operatörün bilgi eksikliği, ekipmanın zamanında bakımı ve onarımı yapılmamasına ve ekipmanın hizmet ömrünün kısalmasına neden olabilir.

Çözüm

- İşletmeler operatörlere lazer kesimin temel prensipleri, ekipman kullanım kılavuzu, sorun giderme ve yaygın sorunlara çözümler vb. konularda sistematik eğitim sağlamalıdır. Düzenli eğitimler aracılığıyla operatörlerin her zaman en son teknoloji ve işletme özelliklerine hakim olmalarını sağlayın.

- Operatörler için bir operasyon sertifikasyon sistemi kurun ve yalnızca sertifikalı personel lazer kesim ekipmanını çalıştırabilir. Bu yalnızca operatörün sorumluluk duygusunu geliştirmekle kalmaz, aynı zamanda operasyonun kalitesini ve güvenliğini de sağlar.

- Operatörlere güçlü teknik destek sağlayın; örneğin özel bir teknik danışmanlık departmanı kurun veya operatörlerin günlük operasyonlardaki sorunlarını çözmelerine yardımcı olmak için düzenli rehberlik sağlayacak teknik uzmanlar işe alın.

Verimsiz İş Akışı

Meydan okumak

İş akışının verimliliği, doğrudan üretim verimliliğini ve lazer kesiminin kalitesini etkiler. Bazı şirketlerde, mantıksız iş akışı tasarımı veya yetersiz koordinasyon nedeniyle operatörler görevleri değiştirmek, ekipmanı hata ayıklamak veya malzemeleri işlemek için çok fazla zaman harcayabilir. Bu verimsiz iş akışı yalnızca zaman ve kaynak israfına neden olmakla kalmaz, aynı zamanda operatör yorgunluğuna neden olabilir ve hata olasılığını artırabilir. Ayrıca, şirket iş akışını derhal optimize edemezse, sipariş hacmi arttıkça verimsiz süreç daha belirgin hale gelecek ve üretim kapasitesini ve kurumsal rekabet gücünü ciddi şekilde etkileyecektir.

Çözüm

- Mevcut iş akışını analiz edip değerlendirerek darboğazları ve verimsiz bağlantıları belirleyebilir ve hedefli optimizasyonlar yapabiliriz. Örneğin, görevlerin sırasını makul bir şekilde düzenleyebilir, ekipman devreye alma ve malzeme taşıma süresini azaltabilir ve iş verimliliğini artırabiliriz.

- Otomatik yükleme ve boşaltma sistemleri ve akıllı dizgi yazılımları gibi otomasyon teknolojilerinin tanıtılması, manuel işlemlerin zamanını ve hassasiyet hatalarını önemli ölçüde azaltabilir ve genel iş akışının verimliliğini artırabilir.

- Atıkları azaltmak ve kaynak tahsisini optimize etmek için yalın üretim prensiplerini uygulayın. Sürekli iyileştirme ve çalışan katılımı yoluyla, lazer kesim sürecinin verimliliğini ve yüksek kalitesini garantilemek için verimli ve esnek bir iş akışı oluşturabiliriz.

Şirketler, bu çevresel ve operatör kaynaklı zorlukların üstesinden gelerek fiber lazer kesimin verimliliğini ve kalitesini önemli ölçüde artırabilir, böylece pazar rekabetinde avantaj elde edebilirler.

Önlemler ve En İyi Uygulamalar

Fiber lazer kesiminin sürekli verimli çalışmasını sağlamak için önleyici tedbirler almak ve en iyi uygulamaları uygulamak kritik öneme sahiptir. Düzenli makine bakımı, parametre optimizasyonu, operatör eğitimi ve sürekli iyileştirme yoluyla şirketler arıza oranlarını etkili bir şekilde azaltabilir, kesim kalitesini iyileştirebilir ve ekipman ömrünü uzatabilir.

Düzenli Makine Bakımı

Meydan okumak

Lazer kesim ekipmanının uzun süreli çalışması optik bileşenlerin kirlenmesine, lazer kafasının aşınmasına ve soğutma sisteminin arızalanmasına yol açabilir. Düzenli bakım yapılmazsa, bu sorunlar lazer jeneratörünün performansını etkileyebilir, üretim duruş süresini artırabilir ve hatta ekipman arızasına neden olabilir.

Çözüm

- Lazer ışınının iletim verimliliğini sağlamak için optik sistemi düzenli olarak temizleyin.

- Kesme uçları, lazer lensleri ve filtre sistemleri gibi hassas parçaları kontrol edin ve değiştirin.

- Lazer jeneratörünün aşırı ısınmasını önlemek için soğutma sisteminin düzgün çalıştığından emin olmak amacıyla düzenli olarak kontrol edin.

Parametre Optimizasyonu

Meydan okumak

Farklı malzemeler ve kalınlıklar farklı lazer güçleri, kesme hızları ve gaz basınçları gerektirir. Uygunsuz parametre ayarları, artan çapaklar veya çok geniş veya çok dar kerfler gibi düşük kesme kalitesine neden olabilir.

Çözüm

- Güç ve hızın doğru bir şekilde eşleşmesini sağlamak için farklı malzemeler için ayrıntılı kesme parametre tabloları geliştirin.

- Ekipmanın lazer çıkışını düzenli olarak test ederek istikrarlı güç ve odaklama sağlayın.

- Kesim verimliliğini ve kalitesini artırmak için otomatik parametre optimizasyonunda yardımcı yazılım kullanın.

Operatör eğitimi

Meydan okumak

Operatörün uzmanlık veya beceri eksikliği operasyonel hatalara yol açabilir, arıza oranını artırabilir ve kesme etkisini etkileyebilir.

Çözüm

- Lazer ekipmanlarının çalışma özelliklerine hakim olmalarını sağlamak için operatörlere düzenli olarak teknik eğitim verin.

- Ekipmanlarınıza detaylı kullanım kılavuzları sağlayın ve günlük sorunları çözmek için teknik destek ekibi kurun.

- Ekipmanı yalnızca kalifiye kişilerin çalıştırabilmesini sağlamak için bir operatör sertifikasyon sistemi uygulayın.

Sürekli İyileştirme

Meydan okumak

Teknoloji ve pazarlardaki hızlı değişimler, şirketlerin rekabette kalabilmek için üretim süreçlerini ve teknolojilerini sürekli olarak optimize etmelerini gerektiriyor.

Çözüm

- Yalın üretim kavramlarını tanıtın, üretim süreçlerini sürekli analiz edin ve optimize edin, israfı azaltın ve verimliliği artırın.

- Lazer kesim teknolojisindeki gelişme trendini takip edin ve ekipman ve yazılımlarınızı derhal güncelleyin.

- Üretim verilerini toplayın, performans göstergelerini analiz edin ve kesme parametrelerini ve işletme prosedürlerini sürekli olarak iyileştirin.

özetle

Fiber lazer kesiminin zorlukları, malzeme özellikleri, ekipman performansı, çevre koşulları vb. dahil olmak üzere birçok yönü içerir. Düzenli bakım, optimize edilmiş parametreler, geliştirilmiş eğitim ve gelişmiş teknolojinin kullanımıyla, kesme kalitesi ve verimliliği önemli ölçüde iyileştirilebilir. Çözümler, kesme sürecinin istikrarını iyileştirmek ve makine duruş süresini ve bakım maliyetlerini azaltmak için vaka bazında uygulanmalıdır.

Lazer Çözümleri Alın

Doğru fiber lazer kesim makinesini seçmek, güç tüketimini optimize etmeye ve yüksek operasyonel verimlilik elde etmeye yardımcı olabilir. Güvenilir bir tedarikçiyle çalışmak, gelişmiş teknolojiye, özel tavsiyeye ve sürekli desteğe erişimi garanti eder. AccTek Laser'da, çeşitli endüstriyel ihtiyaçları karşılamak üzere tasarlanmış kapsamlı bir fiber lazer kesim makinesi ekipmanı yelpazesi sunuyoruz. Uzmanlarımız, malzeme türü, kalınlık ve üretim hacmi gibi faktörleri göz önünde bulundurarak en enerji verimli modeli ve yapılandırmayı seçmenize yardımcı olabilir. Ayrıca, performansı en üst düzeye çıkarmak ve enerji kullanımını en aza indirmek için yüksek verimli lazer jeneratörleri, akıllı soğutma sistemleri ve enerji yönetimi yazılımı gibi son teknoloji özellikler sunuyoruz. Ayrıca, ekibimiz ekipmanınızı en yüksek verimlilikte tutmak için düzenli bakım hizmetleri ve teknik destek sağlar. Bizimle çalışarak önemli enerji tasarrufları elde edebilir, işletme maliyetlerini düşürebilir ve sürdürülebilirlik çabalarınızı geliştirebilirsiniz. Herhangi bir sorunuz varsa, lütfen zamanında bizimle iletişime geçin, AccTek Laser her müşteri için mükemmel lazer çözümleri sunmaya kendini adamıştır!

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın