CO2 Lazer Kesim Malzeme İsrafını Nasıl En Aza İndirir?

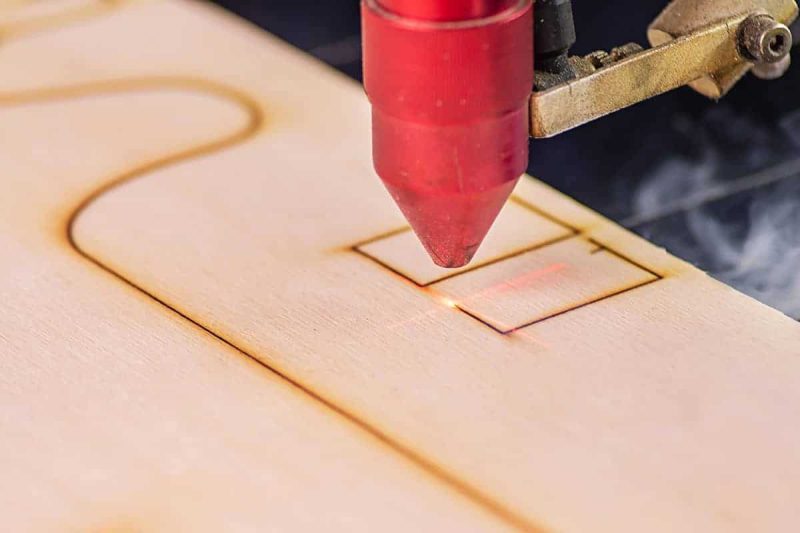

CO2 lazer kesim teknolojisi, özellikle metal işleme, plastik kesme, ahşap oyma ve diğer alanlarda üretimde yaygın olarak kullanılmaktadır. Lazer kesim, hassasiyeti, hızı ve esnekliği nedeniyle saygı görmektedir. Ancak, malzeme israfı, kesme işlemi sırasında göz ardı edilemeyecek bir sorundur. CO2 lazer kesimiyle malzeme israfının nasıl en aza indirileceği yalnızca maliyet kontrolüyle ilgili değildir, aynı zamanda üretim verimliliğini ve çevresel sürdürülebilirliği doğrudan etkiler. Bu makale, lazer kesim süreçlerini ve teknolojilerini optimize ederek malzeme israfının nasıl azaltılacağını inceleyecektir.

İçindekiler

Kesme Parametrelerinin Hassas Kontrolü

CO2 lazer kesiminin avantajı, birden fazla kesme parametresini hassas bir şekilde kontrol ederek malzeme israfını en aza indirebilen mükemmel hassasiyetidir. Ana parametreler arasında lazer gücü, kesme hızı ve gaz akışı bulunur. Bu parametreleri optimize etmek, kesme sonuçlarını iyileştirebilir ve atığı azaltırken üretim verimliliğini artırabilir.

Lazer Güç Ayarı

Lazer gücü, kesme işlemi sırasında ısı girişini doğrudan belirler. Aşırı güç, malzemenin aşırı aşınmasına ve düzensiz kenarlara yol açarak gereksiz israfa neden olur. Farklı malzemelerin türüne ve kalınlığına göre lazer gücünün makul bir şekilde ayarlanması, lazer ışınının enerjiyi kesme alanına doğru bir şekilde yoğunlaştırmasını, çevredeki alanın termal etkisini azaltmasını ve aşırı malzeme kaybını önlemesini sağlayabilir. Uygun güç ayarları ayrıca kesme işlemi sırasında erimeyi ve kavrulmayı azaltabilir ve kesim yüzeyinin kalitesini iyileştirebilir.

Kesme Hızı Optimizasyonu

Kesme hızını ayarlamak, malzeme israfını azaltmak için çok önemlidir. Çok yavaş bir hız, ısı girişini artıracak ve kesme yüzeyinin aşırı ısınmasına neden olacak, bu da kenar yanıklarına veya aşırı erimeye, malzeme israfına ve kesim kalitesinin düşmesine yol açabilir. Çok hızlı bir kesme hızı, eksik veya düzensiz kesimlere ve kesilmemiş artık malzemeye neden olabilir. Bu nedenle, kesme hızının farklı malzemelerin özelliklerine ve kalınlığına uyum sağlamasını garantilemek için optimize edilmesi, gereksiz israfı etkili bir şekilde azaltabilir ve kesme kalitesini iyileştirebilir.

Gaz Akış Kontrolü

Gaz akışı, kesme alanını soğutmaya ve erimiş metali çıkarmaya yardımcı olduğu için CO2 lazer kesme işleminde hayati bir rol oynar. Çok fazla gaz akışı, düzensiz kesme yüzeyine veya cüruf sıçramasına, dengesiz hava akışına ve artan atığa yol açabilir; çok az gaz akışı ise tatmin edici olmayan kesme etkisine, erimiş metali etkili bir şekilde üfleyememeye veya oksidasyonu önleyememeye yol açabilir. Bu nedenle, gaz akışını doğru bir şekilde ayarlayarak, kesme kararlılığı ve yüksek kaliteli kesme etkisi garanti edilebilir ve gereksiz malzeme israfı azaltılabilir.

Bu kesme parametrelerinin hassas bir şekilde kontrol edilmesiyle, sadece kesme kalitesi iyileştirilmekle kalmaz, aynı zamanda malzeme kullanım verimliliği etkin bir şekilde optimize edilebilir, atık azaltılabilir ve üretim verimliliği artırılabilir.

Malzeme Düzeni Optimizasyonu

CO2 lazer kesiminde malzeme düzenlemesinin önemi kendiliğinden açıktır. Makul düzenlemeler yalnızca malzeme kullanımının verimliliğini artırmakla kalmaz, aynı zamanda atığı azaltabilir ve kesme doğruluğunu ve üretim verimliliğini iyileştirebilir. Düzen tasarımını optimize ederek, kullanılmayan boşlukları en aza indirmek, malzemeleri kurtarmak ve maliyetleri düşürmek mümkündür. Pratik uygulamalarda, malzeme düzenlemesini optimize etmek parça düzeni, kesme yolu tasarımı ve kesme sırası düzenlemesi dahil olmak üzere birçok yönü içerir.

Verimli Tipografi Tasarımı

Verimli düzen tasarımı, malzeme kullanımını en üst düzeye çıkarmanın anahtarıdır. Profesyonel düzen yazılımları kullanmak, tasarımcıların parçaların düzenini doğru bir şekilde düzenlemesine yardımcı olabilir. Otomatik düzen işlevi sayesinde, tasarımcılar atıkların mümkün olduğunca en aza indirilmesini sağlamak için parçaların en iyi düzenlemesini kısa sürede hesaplayabilir. Düzen sırasında, kesme yolunu planlamak ve parçalar arasındaki boşluğu (yani atık parçayı) en aza indirmek çok önemlidir. Makul boşluk ayarı yalnızca malzeme israfını azaltmakla kalmaz, aynı zamanda sonraki son işlem süresini ve maliyetini de azaltır.

Yerleşimi tasarlarken, malzemelerin özellikleri ve kalınlıkları da dikkate alınmalıdır. Farklı boyutlardaki malzemeler için farklı yerleşim stratejileri gereklidir. Örneğin, büyük boyutlu malzemeler için, kesme yolunun ve yönünün makul bir şekilde düzenlenmesi yalnızca atığı azaltmakla kalmaz, aynı zamanda malzeme deformasyonunu veya kötü kesimi de önleyebilir; küçük boyutlu malzemeler için ise yerleşimin, atığı önlemek için her bir malzeme parçasının kesilebilir alanının kullanımını en üst düzeye çıkarması gerekir.

Aynı zamanda yazılım, kesme işlemini simüle edebilir ve her parçanın doğru yerde kesilmesini sağlamak için en iyi kesme sırasını hesaplayabilir, gereksiz boşlukları ve atıkları azaltabilir ve üretim verimliliğini artırabilir. Örneğin, kesme işlemi sırasında çok fazla boş alandan kaçınmak, her bir malzeme parçasının tam olarak kullanılmasını sağlayabilir.

Gereksiz Kesintilerden Kaçının

Tekrarlayan kesme, mantıksız tasarım veya uygunsuz kesme yolu planlaması nedeniyle birden fazla kesme veya gereksiz tekrarlanan kesme anlamına gelir. Tekrarlayan kesme yalnızca malzemeleri israf etmekle kalmaz, aynı zamanda üretim süresini artırır ve iş verimliliğini azaltır. Lazer kesim sürecinde, malzeme kullanımını iyileştirmek için tekrarlanan kesme veya anlamsız yollardan mümkün olduğunca kaçınmak önemlidir.

Kesim yollarının makul bir şekilde planlanması, her parçanın ilk kez kesildiğinde beklenen etkiyi elde edebilmesini, yolun daha sonra ayarlanması veya ek kesim nedeniyle ek atık oluşmadan sağlayabilir. Özellikle seri üretimde, gereksiz kesimden kaçınmak, üretim verimliliğini artırmak ve malzeme tasarrufu yapmak için özellikle önemlidir. Örneğin, kesme sırasını belirlemek ve her parçanın kesme yolunun mümkün olduğunca kısa ve kesişmesiz olmasını sağlamak için optimizasyon yazılımı kullanmak, gereksiz kesimin oluşumunu büyük ölçüde azaltabilir.

Aynı zamanda, kesme işlemi sırasında çok fazla kesme duraklaması, hareketi veya tekrarlanan çalışmadan kaçınmak, gereksiz enerji tüketimini ve zaman kaybını azaltabilir ve genel üretim verimliliğini artırabilir. Kesme sırasını ve yolunu rasyonel bir şekilde planlayarak, her kesme eyleminin gerekli olduğundan emin olabilir ve böylece gereksiz kesme ve malzeme israfını etkili bir şekilde önleyebilirsiniz.

Akıllı Dizgi ve Süreç İşbirliği

Lazer kesim teknolojisinin sürekli ilerlemesiyle, giderek daha fazla akıllı düzen yazılımı, farklı malzeme gereksinimlerini karşılamak için düzen tasarımını gerçek zamanlı olarak ayarlamak üzere üretim hattıyla birlikte çalışabilir. Veri analizi ve makine öğrenimi yoluyla, akıllı düzen, yalnızca malzemenin boyutunu ve şeklini dikkate almakla kalmayıp aynı zamanda süreç gereksinimlerine göre optimum ayarlamalar yaparak, kesme yolunu ve düzenini geçmiş veriler ve gerçek zamanlı geri bildirim temelinde optimize edebilir. Bu akıllı düzen yöntemi, malzemelerin kullanımını büyük ölçüde iyileştirir ve manuel müdahale ihtiyacını azaltır.

Örneğin, akıllı sistem üretim süreci sırasında kesme yolunu ve sırasını otomatik olarak ayarlayabilir, farklı malzemelerin özelliklerine ve üretim ritmine göre dinamik olarak ayarlayabilir ve atığı en aza indirmek için düzeni ve kesme yolunu gerçek zamanlı olarak optimize edebilir. Bu teknoloji üretim sürecini daha verimli ve akıllı hale getirebilir, malzeme atığını önemli ölçüde azaltabilir ve kesme doğruluğunu iyileştirebilir.

Malzeme yerleşimini optimize etmek, CO2 lazer kesimi sırasında malzeme kullanımını iyileştirmede ve atığı azaltmada önemli bir faktördür. Verimli yerleşim tasarımı, gereksiz kesimden kaçınma ve akıllı yerleşim teknolojisi sayesinde gereksiz atıklar etkili bir şekilde azaltılabilir, üretim verimliliği iyileştirilebilir ve maliyetler düşürülebilir. Makul bir yerleşim yalnızca malzeme kullanımını optimize etmekle kalmaz, aynı zamanda kesim kalitesini de iyileştirerek her kesim işleminin verimli ve doğru olmasını sağlar. Modern üretimde, malzeme yerleşimini optimize etmek üretim verimliliğini iyileştirmek ve atığı azaltmak için önemli bir strateji haline gelmiştir.

Yüksek Kaliteli Lazer Kesim Makinesi Kullanın

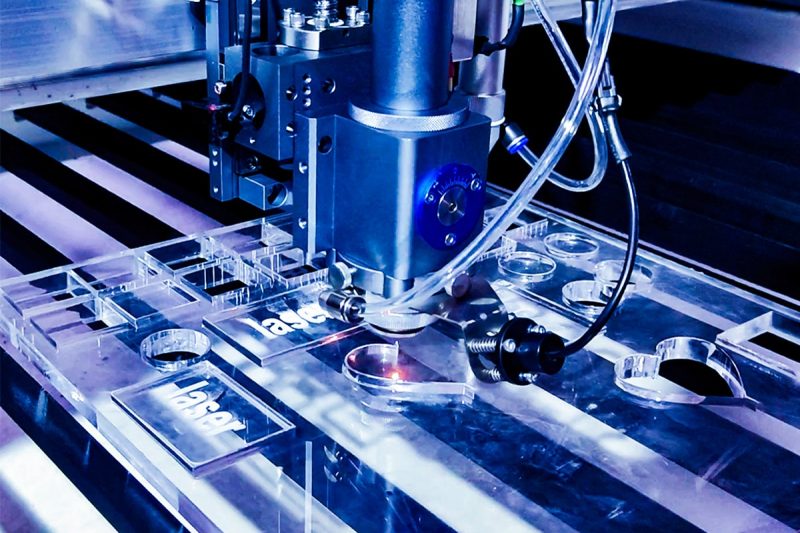

Ekipmanın performansı ve teknolojisi, kesme hassasiyetini ve malzeme israfını doğrudan etkiler. CO2 lazer kesim sürecinde yüksek verimlilik ve düşük atık hedefine ulaşmak için, yüksek kaliteli bir lazer kesim makinesi seçmek çok önemlidir. Yüksek kaliteli lazer kesim makineleri yalnızca gelişmiş ışın kontrol teknolojisi ve hassas odak ayarlama sistemleri ile donatılmakla kalmaz, aynı zamanda malzeme israfını en aza indirirken kesme hassasiyetini sağlayabilen istikrarlı performansa ve verimli kesim yeteneklerine de sahiptir.

Hassas Işın Kontrolü

Modern üst düzey CO2 lazer kesim makineleri, lazer ışınının her zaman malzemenin kesme alanına odaklanmasını sağlamak için gelişmiş ışın kontrol teknolojisiyle donatılmıştır. Bu teknoloji, lazer ışınının yüksek hassasiyetli ayarlanmasını ve lazer enerjisini malzeme yüzeyine doğru bir şekilde odaklayabilen bir odak kontrol sistemini içerir, bunun sonucunda daha küçük bir ısıdan etkilenen bölge ve daha temiz kesilmiş kenarlar elde edilir. Isıdan etkilenen bölgeyi ve yanmaları azaltmak yalnızca kesim kalitesini iyileştirmeye yardımcı olmakla kalmaz, aynı zamanda gereksiz malzeme israfını da azaltır.

Işının hassas kontrolü, yüksek kaliteli kesimin sağlanmasının temelidir. Lazer odak konumu doğru olduğunda, lazer ışınının enerjisi yoğunlaştırılabilir ve malzemeye aktarılabilir, böylece çevreye aşırı enerji saçılması önlenir, böylece ısı kaybı ve gereksiz malzeme kaybı azaltılır. Ayrıca, hassas ışın kontrolü, karmaşık şekiller ve ince detaylar kesilirken kesme yüzeyini düz ve kusursuz tutabilir, böylece malzeme israfı önlenir.

Otomatik Ayarlama Sistemi

Gelişmiş CO2 lazer kesim makineleri, her kesim yolunun en iyi durumda olduğundan emin olmak için gerçek zamanlı geri bildirim verilerine göre lazer gücünü, gaz akışını, kesim hızını ve diğer parametreleri otomatik olarak ayarlayabilen otomatik bir ayar sistemiyle donatılmıştır. Bu otomatik ayar işlevi, kesim sürecinde önemli bir rol oynar ve uygunsuz insan operasyonu veya çevresel değişikliklerden kaynaklanan istikrarsızlığı önlemek için farklı malzemeler ve kesim koşulları altında gerçek zamanlı olarak kesim parametrelerini optimize edebilir.

Örneğin, lazer gücünün ve gaz akışının otomatik ayarlanması, malzemenin kalınlığına ve türüne göre dinamik olarak optimize edilebilir, böylece kesme işlemi sırasında orta düzeyde ısı girişi sağlanır ve aşırı ısı girişi nedeniyle oluşan malzeme aşınması ve deformasyonu azaltılır. Aynı zamanda, kesme hızının otomatik ayarlanması, malzemenin özelliklerine ve kesmenin karmaşıklığına göre ayarlanabilir, böylece kesme yolunun sürekliliği ve kalitesi sağlanır. Bu verimli gerçek zamanlı izleme ve ayarlama sayesinde, Lazer kesme makinesi sadece üretim verimliliğini artırmakla kalmayıp aynı zamanda gereksiz israfı da önemli ölçüde azaltabilir.

Ayrıca, otomatik ayarlama sistemi kesme işlemi sırasında gerçek zamanlı geri bildirim verilerine dayalı düzeltmeler de yapabilir, iş parçası pozisyonundaki, malzeme özelliklerindeki veya ekipman doğruluğundaki değişikliklerden kaynaklanan hataları düzeltebilir, böylece istikrarlı kesme kalitesi ve minimum malzeme israfı sağlanır. Bu gerçek zamanlı ayarlama işlevi, insan hatalarından veya teknolojik gecikmelerden kaynaklanan israfı büyük ölçüde azaltır ve her kesimin en iyi durumda gerçekleştirilmesini sağlar.

Çok Eksenli Kesim Teknolojisi

Birçok üst düzey CO2 lazer kesim makinesi, daha karmaşık ve hassas kesim yolları elde edebilen çok eksenli kesim teknolojisiyle de donatılmıştır. Çok eksenli teknoloji, aynı anda birden fazla yönde kesim yapabilir; bu, yalnızca kesim verimliliğini artırmakla kalmaz, aynı zamanda malzeme israfını da azaltır. Örneğin, bazı kesim makineleri, her kesim yolu boşlukları en aza indirecek ve işe yaramaz atık oluşumunu azaltacak şekilde, kesim açısını ve yolunu daha doğru bir şekilde ayarlamak için lazer kafasının konumunu ayarlayabilir.

Çok eksenli teknoloji, lazer kesim makinelerinin kesme işlemi sırasında, özellikle karmaşık parçaları keserken daha esnek yol planlaması yapmasını sağlar ve bu da uygunsuz yol planlamasından kaynaklanan aşırı atığı etkili bir şekilde önleyebilir. Ayrıca, çok eksenli kesme teknolojisi, tekrarlanan kesme ve gereksiz yolların oluşumunu da azaltabilir ve böylece malzeme israfını ve üretim maliyetlerini daha da azaltabilir.

Lazer Dalga Boyu ve Odaklama Teknolojisi

Farklı CO2 lazer kesme makineleri farklı dalga boylarında lazer ışınları kullanabilir ve lazer dalga boyu seçimi kesme doğruluğu ve verimliliği üzerinde önemli bir etkiye sahiptir. CO2 lazer jeneratörleri genellikle metalleri ve bazı metal olmayan malzemeleri keserken çok yüksek bir emilim oranına sahip olan 10,6 mikron dalga boyuna sahip lazerler kullanır, bu nedenle kesme etkisini etkili bir şekilde iyileştirebilir. Yüksek kaliteli CO2 lazer kesme makineleri, lazer ışınının malzemenin yüzeyine odaklanabilmesini ve yüksek hassasiyetli kesim elde edilmesini sağlamak için gelişmiş optik sistemlerle donatılmıştır.

CO2 lazer kesim makineleri, lazer dalga boyunu ve ışın odağını hassas bir şekilde kontrol ederek farklı malzemeleri kesmede verimli ve yüksek kaliteli kesim sonuçları elde edebilir. Daha yüksek ışın kalitesi, lazer enerjisinin daha iyi yoğunlaşması anlamına gelir, böylece enerji saçılması ve israfı azaltılarak malzemelerin daha verimli kullanılması sağlanır.

Yüksek kaliteli bir ürün seçmek CO2 lazer kesim makinesi verimli kesim elde etmenin ve malzeme israfını azaltmanın anahtarıdır. Hassas ışın kontrolü, otomatik ayar sistemi, çok eksenli kesim teknolojisi, lazer dalga boyu ve odaklama teknolojisinin kapsamlı uygulaması yalnızca kesim doğruluğunu iyileştirmekle kalmaz, aynı zamanda ısıdan etkilenen bölgeyi önemli ölçüde azaltabilir ve malzeme aşınmasını ve israfını azaltabilir. Lazer kesim teknolojisinin sürekli gelişmesiyle birlikte, modern lazer kesim makineleri verimli ve hassas kesim elde edebilmiş, böylece malzeme kullanımını önemli ölçüde iyileştirmiş ve kesim kalitesini garanti altına alırken üretim maliyetlerini düşürmüştür.

Kesme Malzemelerinin Makul Seçimi

CO2 lazer kesimi sırasında malzeme israfını azaltmak için doğru kesme malzemesini seçmek çok önemlidir. CO2 lazer kesim makineleri çoğunlukla metal olmayan malzemeleri, özellikle bazı termoplastikleri, ahşap, kağıt ve kumaşı kesmek için kullanılır. Lazer kesimi sırasında farklı malzemelerin emiciliği, ısıl iletkenliği, yansıtıcılığı ve diğer özellikleri, kesme etkisi ve malzeme israfı üzerinde doğrudan bir etkiye sahiptir. Bu nedenle, doğru kesme malzemesini seçmek verimliliği artırmak ve israfı azaltmak için önemli bir adımdır.

Uygulanabilir Malzeme Seçimi

CO2 lazer kesim makinesinin avantajı, metalik olmayan malzemeleri kesmedeki yüksek verimliliğinde yatmaktadır. Kesim malzemelerini seçerken, malzemenin emiciliği ve yansıtıcılığı çok önemlidir. CO2 lazer kesim makineleri için, CO2 lazer dalga boyunun yüksek emilimine sahip malzemeleri seçmek, kesim verimliliğini artırmaya ve atığı azaltmaya yardımcı olabilir.

- Kağıt ve karton: Kağıt ve karton, CO2 lazerler için yüksek bir emilim oranına sahiptir, bu da yüksek verimliliği koruyabilir ve kesim sırasında atığı azaltabilir. Bu malzemeler genellikle paketleme, reklamcılık ve tasarım alanlarında kullanılır.

- Plastikler (akrilik, PVC gibi): CO2 lazerler termoplastikler (akrilik, PVC gibi) üzerinde iyi bir kesme etkisine sahiptir ve gereksiz ısıdan etkilenen bölgeleri ve malzeme israfını önlemek için kesme kenarını doğru bir şekilde kontrol edebilir.

- Ahşap ve kompozit malzemeler: CO2 lazer kesim makineleri ahşap ve kompozit malzemeleri kesmek için de yaygın olarak kullanılır. Bu malzemeler CO2 lazerlerini iyi emer, bu da temiz kesim elde etmeyi, kavrulmayı ve ısı hasarını azaltmayı ve maksimum malzeme kullanımını garanti eder.

Doğru Malzeme Kalınlığını Seçin

Malzemenin türüne ek olarak, malzemenin kalınlığı da CO2 lazer kesiminin etkisini etkiler. Daha ince malzemeler için, çok yüksek lazer gücü aşırı ısı girişine neden olabilir, bu da aşırı ısıdan etkilenen bölgelerle sonuçlanabilir, bu da aşırı ablasyona ve malzeme israfına neden olur. Tersine, daha kalın malzemeler için, çok düşük lazer gücü eksik kesime neden olabilir.

- İnce malzemeler: İnce malzemeleri keserken, aşırı lazer gücünden veya yavaş kesme hızlarından kaçının. Aşırı yanma ve israfı önlemek için gücü ve hızı uygun şekilde ayarlayın.

- Daha kalın malzemeler: Daha kalın malzemeler, tam bir kesim sağlamak için daha yüksek lazer gücü gerektirir, ancak yine de ısı kaybına veya düzensiz kenarlara neden olan aşırı güçten kaçınılmalıdır.

Isıl İletkenlik ve Lazer Kesim Arasındaki İlişki

Farklı malzemelerin ısı iletkenliği de lazer kesiminin etkinliği üzerinde önemli bir etkiye sahiptir. Yüksek ısı iletkenliğine sahip malzemeler (metaller gibi) ısıyı kesme alanından hızla uzaklaştırır, bu da eksik kesime veya aşırı ısıdan etkilenen bölgelere neden olabilir ve malzeme israfını artırabilir. Buna karşılık, daha düşük ısı iletkenliğine sahip malzemeler (ahşap ve plastik gibi) ısıyı yoğunlaştırmaya yardımcı olur, böylece kesme sonuçlarını iyileştirir ve israfı azaltır.

CO2 lazer kesiminde, plastik ve ahşap gibi yaygın metal olmayan malzemeler düşük ısı iletkenliğine sahip olduğundan, lazer enerjisinin etkili bir şekilde kullanılmasına ve kesme işlemi sırasında ısıdan etkilenen bölgenin azaltılmasına yardımcı olur.

Malzeme Yüzey İşleminin Kesme Etkisi Üzerindeki Etkisi

CO2 lazer kesiminde malzemelerin yüzey işlemi de önemlidir. Metalik olmayan malzemeler için yüzey kiri, gres, oksit tabakası vb. lazerin emilim verimliliğini azaltarak enerji israfına neden olur. Bu nedenle, lazer kesimden önce malzemenin yüzeyinin temiz ve kirlilikten arınmış olduğundan emin olmak, kesim verimliliğini etkili bir şekilde artırabilir ve atığı azaltabilir.

Örneğin, temiz plastik veya ahşap yüzeyler lazer enerjisini daha verimli bir şekilde emer, bu da daha verimli bir kesim ve daha az atıkla sonuçlanır. Malzeme yüzeyi yağ veya kirlilik içeriyorsa, lazer enerjisinin emilim oranı düşecek, kesme etkisi zayıf olacak ve atık oluşacaktır.

CO2 lazer kesim makineleri için doğru metal olmayan malzemeyi ve malzeme kalınlığını seçmek çok önemlidir. Kesme işlemi sırasında, malzemenin emilim oranı, ısıl iletkenliği ve yüzey işlem durumu doğrudan lazer enerjisi kullanımının verimliliğini etkileyecek ve dolayısıyla malzeme israfını etkileyecektir. Uygun malzemelerin makul bir şekilde seçilmesi ve kesme parametrelerinin ayarlanması yalnızca kesme verimliliğini artırmakla kalmaz, aynı zamanda malzeme israfını en aza indirebilir ve üretim maliyetlerini düşürebilir. Şirketler malzeme seçimini ve kesme ayarlarını optimize ederek, kesme kalitesini garanti altına alırken daha yüksek malzeme kullanımı elde edebilirler.

Ekipman Performansını Koruyun ve Optimize Edin

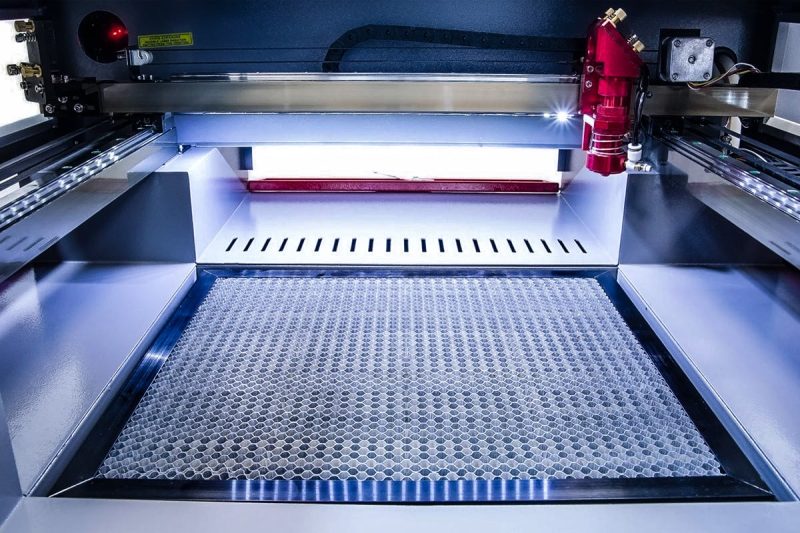

Lazer kesim makinesinin iyi performansının sürdürülmesi, kesim hassasiyetini sağlamada, üretim verimliliğini artırmada ve malzeme israfını azaltmada önemli bir faktördür. Düzenli ekipman bakımı, yalnızca lazer kesim makinesinin hizmet ömrünü uzatmakla kalmaz, aynı zamanda kesme işlemi sırasında ekipmanın stabilitesini de sağlar ve böylece ekipman arızası veya performans düşüşünden kaynaklanan atıkları etkili bir şekilde azaltır. Ekipman performansını en üst düzeye çıkarmak için, lazer kesim makinesinin bir dizi düzenli denetim, bakım ve optimizasyona ihtiyacı vardır. İşte bazı önemli bakım adımları ve önerileri:

Optikleri Düzenli Olarak Kontrol Edin

Lazer kafaları, reflektörler ve lensler gibi optik bileşenler, lazer ışınının odaklanma kalitesini ve kesme doğruluğunu doğrudan etkiler. Zamanla, bu optik bileşenler toz, kirleticiler veya yüksek sıcaklıklar nedeniyle hasar görebilir veya bozulabilir ve bu da lazer kesiminin kalitesini etkiler. Lazer kesim makinesinin en iyi performansını sağlamak için optik bileşenleri düzenli olarak kontrol etmek ve temizlemek gerekir. Belirli işlemler aşağıdaki gibidir:

- Optik bileşenleri temizleyin: Lensi ve lensi düzenli olarak temizlemek için tozsuz bir bez ve profesyonel temizlik sıvısı kullanın. Optik bileşenlerin yüzeyinin çizilmesini önlemek için sert malzemeler kullanmaktan kaçının. Lensi ve lensi temiz tutmak, lazer ışınının odaklanma kalitesini sağlayabilir ve enerji kaybını azaltabilir.

- Optik hizalamayı kontrol edin: Lazer başlığı, reflektör ve lensin hizalanması, lazer ışınının yolunu ve odak konumunu doğrudan etkiler. Lazer ışınının kesme alanına doğru şekilde odaklandığından emin olmak için optik bileşenlerin hizalanmasını düzenli olarak kontrol etmek, kesme kalitesini iyileştirmeye ve atığı azaltmaya yardımcı olacaktır.

Lazer Kafası Bakımı ve Temizliği

Lazer başlığı, lazer kesme makinesinin temel bileşenlerinden biridir ve lazer ışınını malzemeye odaklamaktan sorumludur. Zamanla, lazer başlığı kirlenebilir veya aşınabilir, bu da yanlış lazer odaklamasına ve kesme etkisini etkilemesine neden olabilir. Bu nedenle, lazer başlığının düzenli olarak temizlenmesi ve bakımı önemlidir. Temizlerken, ikincil hasarı önlemek için lazer başlığının yüzeyini çizmeyin veya hasar vermeyin. Temizlerken, aşağıdaki noktalara özellikle dikkat edin:

- Lazer kafasının optik bileşenlerini kontrol edin: Lazer kafasının içindeki mercekler ve aynalar, leke, çizik veya diğer kusurların olmadığından emin olmak için düzenli olarak kontrol edilmelidir. Hasarlı veya kirliyse, derhal değiştirilmelidir.

- Soğutma sistemini kontrol edin: Lazer kafası genellikle lazer kafasının yüksek sıcaklıklarda stabil çalışmasını sağlamak için bir soğutma sistemiyle donatılmıştır. Aşırı ısınma nedeniyle lazer kafası performansının bozulmasını önlemek için soğutma sıvısını ve ısı dağıtım sistemini düzenli olarak kontrol ederek düzgün çalıştıklarından emin olun.

Lazer Kesim Parametrelerinin Kalibre Edilmesi ve Optimize Edilmesi

Bir lazer kesim makinesinin performansı yalnızca donanımın kalitesine değil aynı zamanda kesme parametrelerine de bağlıdır. Zamanla, ekipmanın çalışma durumu ve kesme performansı değişebilir, bu nedenle lazer kesim makinesinin düzenli olarak kalibre edilmesi ve optimize edilmesi gerekir. Malzemeye bağlı olarak lazer gücü, kesme hızı, gaz akışı ve odak konumu gibi parametrelerin ayarlanması gerekebilir. Lazer kesim makinesinin parametre ayarlarının her zaman en iyi durumda olduğundan emin olmak, kesme işlemi sırasında malzeme israfını büyük ölçüde azaltabilir.

- Lazer gücünü ve kesme hızını düzenli olarak kalibre edin: Lazer kesme sürecinde, güç ve kesme hızı, kesme sonuçlarını ve malzeme israfını etkileyen temel faktörlerdir. Aşırı ısı girişini veya eksik kesimi önlemek için lazer gücünün ve kesme hızının her zaman optimum çalışma aralığında olduğundan emin olmak için ekipmanı düzenli olarak kalibre edin.

- Odak konumunu ve ışın kalitesini optimize edin: Lazer odak noktasının konumu ve ışının kalitesi, doğrudan kesmenin doğruluğunu ve etkisini belirler. Odak konumunu kalibre ederek, lazer ışınının enerjisinin kesme alanında yoğunlaşmasını sağlayın, kesme doğruluğunu etkili bir şekilde iyileştirin ve yanlış kesmeden kaynaklanan atığı azaltın.

Gaz Akışını ve Soğutma Sistemini Düzenli Olarak Kontrol Edin

Yardımcı gaz akış hızı, lazer kesim işleminin kararlılığı için hayati önem taşır. Çok yüksek veya çok düşük bir gaz akış hızı, kesim kalitesini etkileyebilir ve malzeme israfını artırabilir. Bu nedenle, gaz akış hızının düzenli olarak denetlenmesi ve optimize edilmesi, lazer kesim makinesinin verimli bir şekilde çalışmasını sağlamak için gerekli bir önlemdir. Gaz akış hızının kararlılığı, kesme etkisi, kesme kenarının kalitesi ve malzeme israfının derecesi üzerinde doğrudan bir etkiye sahiptir.

Ayrıca, soğutma sisteminin bakımı göz ardı edilemez. Lazer kesim makinesinin lazer kaynağı ve optik bileşenleri, ekipman hasarına neden olabilecek aşırı ısınmayı veya yetersiz soğutmayı önlemek için uygun sıcaklık aralığında çalışmalıdır. Soğutma sisteminin normal çalışmasını sağlamak, yalnızca ekipmanın ömrünü uzatmakla kalmaz, aynı zamanda kesme doğruluğunu iyileştirebilir ve ekipman arızasından kaynaklanan atığı azaltabilir.

Ekipman Arıza Önleme ve Zamanında Onarım

Ekipman arızası, lazer kesim sürecindeki sorunların başlıca nedenlerinden biridir. Ekipman arızasından kaynaklanan üretim kesintilerini ve malzeme israfını önlemek için düzenli ekipman denetimi ve hata önleme esastır. Mekanik parçaların, elektrik sistemlerinin, lazer kaynaklarının vb. iyi çalışma koşullarında olduğundan emin olmak için düzenli denetimler, ekipman arızasını etkili bir şekilde önleyebilir. Ayrıca, sorunlar bulunduğunda, ekipman arızasından kaynaklanan düşük üretim verimliliğini veya malzeme israfını önlemek için hasarlı parçaların onarımı ve değiştirilmesi derhal yapılmalıdır.

Düzenli ekipman bakımı ve optimizasyonu, lazer kesim makinesinin hizmet ömrünü uzatmaya yardımcı olmakla kalmaz, aynı zamanda ekipmanın her zaman en iyi çalışma koşullarında olmasını sağlayarak kesim doğruluğunu, kararlılığını ve malzeme kullanımını iyileştirir. Optik bileşenleri kontrol ederek ve temizleyerek, kesim parametrelerini kalibre ederek, gaz akışını ve soğutma sistemlerini optimize ederek vb. ekipman performansının düşmesinden kaynaklanan atık büyük ölçüde azaltılabilir. Ayrıca, zamanında bakım ve arıza önleme de ekipmanın sürekli ve verimli çalışmasını sağlamak için önemli araçlardır. Ekipman performansının kapsamlı yönetimi ve optimizasyonu sayesinde, lazer kesim makinesi uzun süre verimli bir şekilde çalışabilir, malzeme israfını en aza indirebilir ve üretim verimliliğini artırabilir.

özetle

CO2 lazer kesimi verimli ve hassas bir kesim teknolojisidir, ancak pratik uygulamalarda malzeme israfı hala önemli bir sorundur. Kesim parametrelerini hassas bir şekilde kontrol ederek, malzeme düzenlemesini optimize ederek ve uygun ekipman ve malzemeleri seçerek malzeme israfı en aza indirilebilir, üretim verimliliği artırılabilir ve maliyetler düşürülebilir. Lazer teknolojisinin sürekli gelişimi ve ekipman performansının iyileştirilmesiyle, gelecekte CO2 lazer kesimi daha çevre dostu ve ekonomik olacak ve üretim endüstrisine daha sürdürülebilir geliştirme fırsatları getirecektir.

Bu konuda, AccTek Lazer Mükemmel teknolojisi, hassas kontrol sistemi ve etkili kesme yetenekleriyle CO2 lazer kesme makinesi, müşterilere daha etkili ve çevre dostu kesme çözümleri sunarak şirketlerin malzeme israfını en aza indirmesine ve üretim verimliliğini ve maliyet etkinliğini artırmasına yardımcı olabilir. Bir CO2 lazer kesme makinesine ihtiyacınız varsa, lütfen hemen bir teklif almak için bizimle iletişime geçin.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın