Lazer Kaynaklı Bağlantıların Mukavemeti Nasıl İyileştirilir

Lazer kaynak, düşük ısı girişi, derin penetrasyon kaynağı ve mükemmel otomasyon yetenekleri nedeniyle verimli ve hassas bir kaynak teknolojisi olarak otomobil üretimi, havacılık ve elektronik endüstrilerinde yaygın olarak kullanılmaktadır. Bu teknoloji, kaynak kalitesini garanti altına alırken üretim verimliliğini büyük ölçüde artırabilir ve malzeme deformasyonunu ve işleme adımlarını azaltabilir. Bu nedenle, lazer kaynak, modern üretimde vazgeçilmez ve önemli bir araç haline gelmiştir.

Ancak, kaynaklı bağlantıların mukavemeti, özellikle yüksek strese maruz kalan veya karmaşık çalışma ortamlarında, ürünlerin performansı ve güvenilirliğiyle doğrudan ilişkilidir. Kaynaklı bağlantıların mukavemetini daha da iyileştirmek için malzemelerin, süreçlerin ve tasarımların nasıl optimize edileceği, teknoloji araştırma ve geliştirme ve endüstriyel uygulamalarda önemli bir konudur. Bu makale, kaynak mukavemetini etkileyen ana faktörlerle başlayacak, mukavemeti iyileştirmek için gelişmiş teknolojileri ayrıntılı olarak analiz edecek, kaynak sonrası işlemin önemini inceleyecek ve yaygın zorluklara çözümler sunacaktır.

İçindekiler

Lazer Kaynak Hakkında Bilgi Edinin

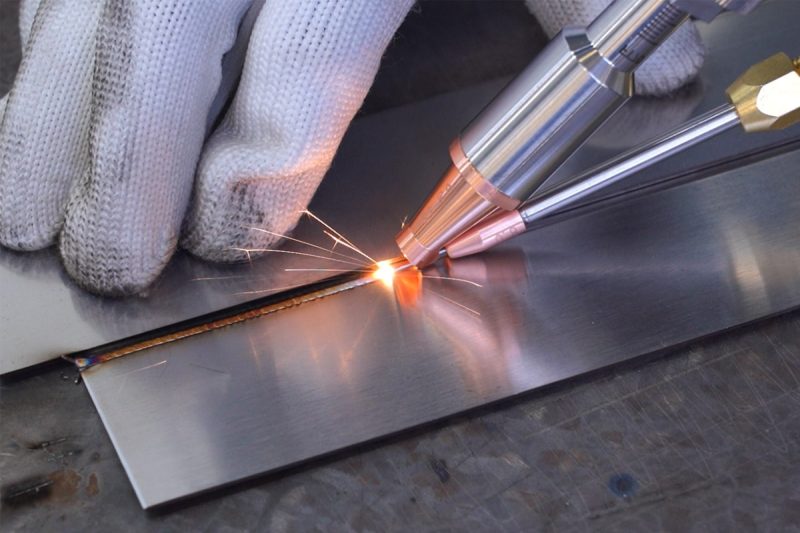

Lazer kaynak, düşük ısı girişi ve derin penetrasyon kaynak efektleri elde etmek için çok küçük bir noktaya odaklanabilen bir ısı kaynağı olarak yüksek enerjili bir lazer ışını kullanır. Bu teknolojinin benzersiz avantajları, özellikle karmaşık geometrik yapılar, yüksek hassasiyet gereksinimleri ve erişilmesi zor kaynak alanları için uygun hale getiren doğruluğu ve esnekliğidir. Geleneksel kaynak yöntemleriyle karşılaştırıldığında, lazer kaynak yalnızca termal deformasyonu ve kalıntı gerilimi önemli ölçüde azaltmakla kalmaz, aynı zamanda işleme hızını ve üretim verimliliğini de artırabilir.

Ek olarak, lazer kaynak makinesi Çeşitli metaller ve alaşımlı malzemeler de dahil olmak üzere çeşitli malzemelerin bağlantısına uygulanabilir ve özellikle imalat endüstrisinde hafif ve yüksek mukavemetli bileşenlere olan talebin artması bağlamında hayati bir rol oynar. Ancak, verimli kaynak elde edilirken, kaynaklı bağlantının mukavemeti ürün performansını ve güvenilirliğini etkileyen önemli bir konu olmaya devam etmektedir. Bu, yüksek standartlı endüstriyel uygulamaların ihtiyaçlarını karşılamak için malzemeleri, süreçleri ve tasarımları optimize ederek kaynak kalitesinin sürekli iyileştirilmesini gerektirir.

Kaynak Gücünü Etkileyen Faktörler

Lazer kaynaklı bağlantıların gücü, malzeme özellikleri, lazer parametreleri, bağlantı tasarımı ve kaynak ortamı gibi faktörlerin birleşiminden etkilenir. Yüksek kaliteli kaynaklı bağlantılar elde etmek için, bu faktörlerin belirli rolü ve karşılıklı etkileri hakkında derin bir anlayışa sahip olmak, pratik uygulamalarda her bağlantıyı optimize etmek gerekir. Aşağıda bu faktörler ayrıntılı olarak analiz edilecektir.

Malzeme özellikleri

Malzeme özellikleri, kaynak sonuçlarını belirlemede önemli bir temel olup, esas olarak ana malzeme bileşimi, malzeme kalınlığı ve yüzey durumu ile kendini gösterir.

- Alt tabaka bileşimi: Farklı malzemelerin lazerler için farklı emilim oranları vardır. Örneğin, yüksek yansıtıcı metaller (alüminyum ve bakır gibi) lazer enerjisi için düşük emilim oranlarına sahiptir ve bu da kolayca yetersiz penetrasyona yol açabilir. Lazer parametrelerini ayarlayarak veya yüzeyi emici malzemelerle kaplayarak kaynak etkisini iyileştirmek gerekir.

- Malzeme kalınlığı: Malzeme kalınlığı, lazerin enerji dağılımını doğrudan etkiler. Çok kalın malzemeler yetersiz lazer penetrasyonuna neden olabilir ve bu da eksik penetrasyon kaynaklarıyla sonuçlanabilir; çok ince malzemeler ise aşırı lazer enerjisi nedeniyle yanmaya meyillidir ve bu da parametre ayarlarında dikkatli ayarlamalar gerektirir.

- Yüzey durumu: Malzeme yüzeyinin temizliği, oksit filmi ve pürüzlülüğü lazerin iletimini ve emilimini etkileyecektir. Yüzey kirliliği veya oksidasyonu düzensiz erimiş havuz oluşumuna yol açabilir ve kaynak mukavemetini azaltabilir. Bu nedenle, kaynak öncesi temizlik ve uygun yüzey işlemi esastır.

Lazer Parametreleri

Lazer parametreleri kaynak sırasında ısı girdisini ve erimiş havuz oluşumunu doğrudan belirler.

- Lazer gücü: Çok düşük güç yetersiz penetrasyona ve zayıf kaynak mukavemetine yol açabilirken, çok yüksek güç kolayca malzemenin yanmasına veya aşırı büyük bir erimiş havuz oluşmasına neden olabilir ve böylece kaynak bağlantısının mukavemetini zayıflatır. Bu nedenle, malzeme özelliklerine ve kalınlığına göre uygun güç seviyesini seçmek gerekir.

- Kaynak hızı: Çok hızlı kaynak hızı, yetersiz erimiş havuz oluşumuna yol açabilir ve kaynakta gözenekler veya çatlaklar oluşabilir; çok yavaş hız ise aşırı ısı girdisine, dolayısıyla malzemenin aşırı ısınmasına veya hatta deformasyonuna neden olabilir.

- Odak konumu: Lazer odağının doğru konumlandırılması, enerjinin etkili kullanımını en üst düzeye çıkarmaya ve erimiş havuzun derinliğini ve düzgünlüğünü sağlamaya yardımcı olur. Odak sapması, kaynak verimliliğinin azalmasına ve kalite kusurlarına neden olabilir.

- Darbe parametreleri: Darbeli lazer kaynağı için, darbe genişliği ve frekansının ayarlanması, erimiş havuzun oluşumu ve katılaşma sürecini doğrudan etkiler. Darbe parametrelerinin optimize edilmesi, çatlak ve gözenek oluşumunu azaltabilir ve kaynak mukavemetini iyileştirebilir.

Bağlayıcı Tasarımı

Birleştirme tasarımı sadece kaynak kolaylığını etkilemekle kalmaz, aynı zamanda kaynağın mekanik özellikleri ve güvenilirliği ile de doğrudan ilgilidir.

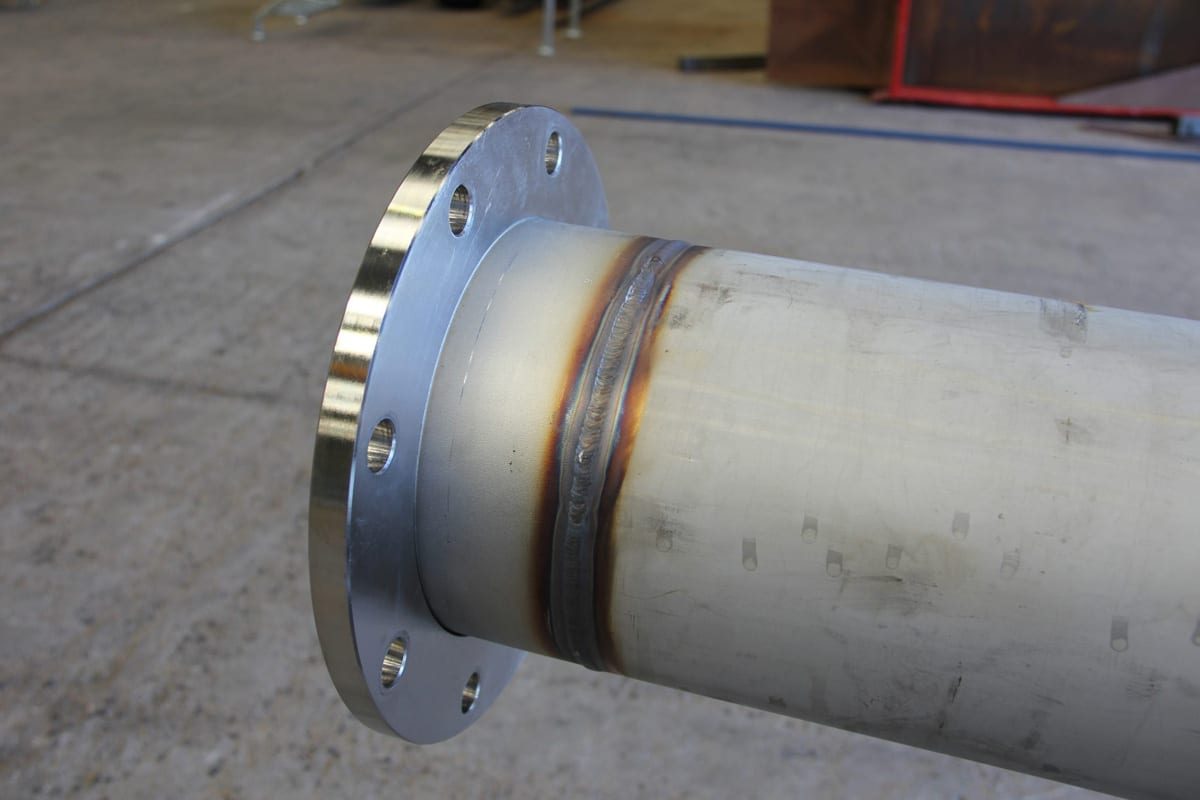

- Eklem yapılandırması: Farklı tipteki eklemler (örneğin, uç birleştirme, bindirme eklemleri) farklı yapısal gereksinimler ve mekanik performans gereksinimleri için uygundur. Örneğin, uç birleştirmeler yüksek mukavemetli kaynak için uygundur, bindirme eklemleri ise ince levha kaynak için daha uygundur.

- Montaj ve Hizalama: Kötü birleştirme montajı veya hizalama hataları kaynak havuzu göçüne veya kaynak kusurlarına neden olarak kaynak mukavemetini azaltabilir. Gerçek operasyonlarda, hassas fikstürlerin veya otomatik hizalama sistemlerinin kullanımı montaj doğruluğunu önemli ölçüde artırabilir.

- Kenar hazırlığı: Kenar hazırlığının kalitesi kaynak etkisi için kritik öneme sahiptir. Düzensiz veya çapaklı kenarlar çatlaklara veya inklüzyon kusurlarına neden olabilir, bu nedenle kenarları işlemek için hassas işleme ekipmanı gerekir.

Kaynak Ortamı

Kaynak ortamı, kaynak kalitesini etkileyen dış bir faktördür; koruyucu gaz seçimi ve çevre koşullarının kontrolü bunlardan bazılarıdır.

- Koruyucu gaz: Doğru tip ve akıştaki koruyucu gaz, erimiş havuzun oksidasyonunu önleyebilir ve kaynaklı eklemin sıkılığını ve korozyon direncini artırabilir. Örneğin, argon ve helyum yaygın olarak kullanılan koruyucu gazlardır ve çok fazla veya çok az akış koruma etkisini etkileyecektir.

- Çevresel koşullar: Yüksek nem, çok fazla toz veya keskin bir sıcaklık farkı olan bir ortam, kaynak işlemi üzerinde olumsuz bir etkiye sahip olabilir ve hatta kaynak performansının bozulmasına neden olabilir. Bu nedenle, kaynak alanında iyi bir çevre kontrolü sağlamak, kaynak kalitesini sağlamak için önemli bir önlemdir.

Lazer kaynaklı bağlantıların mukavemetini etkileyen faktörler karmaşık ve çeşitlidir ve malzeme özellikleri, lazer parametreleri, bağlantı tasarımı ve kaynak ortamının tüm yönlerini içerir. Pratik uygulamalarda, bu faktörlerin kapsamlı bir şekilde ele alınması gerekir ve makul proses optimizasyonu ve ekipman ayarlaması yoluyla yüksek kaliteli, yüksek mukavemetli kaynaklı bağlantılar elde edilebilir.

Kaynak Gücünü İyileştirme Teknolojisi

Lazer kaynaklı bağlantıların mukavemetini iyileştirmek için malzeme özelliklerini, lazer teknolojisini, kaynak proses kontrolünü ve kaynak sonrası işlemi optimize etmek gerekir. Bu sadece kaynak malzemelerinin seçimini ve hazırlanmasını değil, aynı zamanda lazer parametrelerinin hassas bir şekilde ayarlanmasını, makul bağlantı şekillerinin tasarlanmasını ve gelişmiş proses kontrol teknolojisinin kullanımını da içerir. Bu bağlantılar kapsamlı bir şekilde optimize edilerek, kaynağın mekanik özellikleri ve güvenilirliği önemli ölçüde iyileştirilebilir. Kaynak mukavemetini iyileştirmek için belirli teknik yöntemler aşağıda ayrıntılı olarak açıklanacaktır.

Malzeme Seçimi ve Hazırlanması

Malzemeler Kaynak Performansının Temelini Oluşturur ve Kaynaklı Birleşimlerin Mukavemetinde Önemli Bir Rol Oynar.

- Alaşım Optimizasyonu: Lazer kaynak için uygun yüksek mukavemetli malzemeler seçilerek ve alaşım bileşimi ayarlanarak kaynak sonuçları önemli ölçüde iyileştirilebilir. Örneğin, malzemenin kaynaklanabilirliğini ve yorulma direncini iyileştirmek için belirli elementler eklenerek kaynak, zorlu ortamlarda kararlılığını koruyabilir.

- Yüzey temizliği: Gresi, oksit tabakalarını ve diğer kirleticileri gidermek, lazer enerjisinin verimli bir şekilde iletilmesini sağlamak ve kaynak kusurlarını azaltmak için kaynak yapmadan önce malzeme yüzeyini iyice temizleyin. Yaygın yöntemler arasında mekanik temizlik, kimyasal temizlik ve lazer temizliği bulunur.

- Ön Isıtma: Isıya karşı son derece hassas malzemeler veya çatlamaya meyilli malzemeler için uygun ön ısıtma, kaynak işlemi sırasında termal gradyanı azaltabilir ve termal stresi azaltarak kaynak kalitesini iyileştirebilir.

Lazer Optimizasyonu

Lazer parametrelerinin ayarlanması, kaynak şekillendirme kalitesini ve mekanik özelliklerini doğrudan belirler.

- Güç yoğunluğu kontrolü: Erimiş havuzun düzgün dağılımını sağlamak için lazer güç yoğunluğunu hassas bir şekilde ayarlayın, böylece kaynak yoğunluğunu ve mukavemetini iyileştirin. Daha düşük güç yoğunluğu yetersiz penetrasyona neden olabilirken, çok yüksek bir güç yoğunluğu kolayca yanmaya veya metal sıçramasına neden olabilir.

- Işın şekillendirme: Lazer noktasının şeklinin optimize edilmesi, kaynak işlemi sırasında ısı dağılımını iyileştirebilir. Örneğin, dairesel noktayı eliptik veya doğrusal olarak dağıtılmış bir ışın şekline değiştirmek, kaynak gözeneklerinin oluşumunu önemli ölçüde azaltabilir ve kaynağın kararlılığını iyileştirebilir.

- Odak ayarı: Lazer odağının hassas bir şekilde konumlandırılması, kaynak kalitesini iyileştirmenin anahtarıdır. Çok derin bir odak yetersiz penetrasyona neden olabilirken, çok sığ bir odak yüzey ablasyon sorunlarına yol açabilir. Bu nedenle, kaynağın optimum penetrasyonu otomatik odaklama veya hassas mekanik ayarlama ile sağlanır.

Süreç kontrolü

Gelişmiş proses kontrol teknolojisi kaynak kalitesinin istikrarı için güçlü bir garanti sağlar.

- Uyarlanabilir kontrol sistemi: Kaynak sürecindeki temel parametreleri izlemek için gerçek zamanlı izleme ekipmanlarını (kameralar ve sensörler gibi) kullanın ve kaynak kalitesinin her zaman en iyi durumda olmasını sağlamak için lazer gücünü, kaynak hızını vb. otomatik olarak ayarlayın.

- Kapalı devre geri bildirim: Sensör, erimiş havuz şekli ve sıcaklığı gibi verileri alır ve bunları gerçek zamanlı olarak kontrol sistemine geri bildirir; bu da kaynak parametrelerini dinamik olarak optimize edebilir ve kaynak hatalarını azaltabilir.

- Makine öğrenimi algoritması: Büyük miktarda kaynak verisini analiz etmek, en iyi parametre kombinasyonunu tahmin etmek, kaynak sürecini daha da optimize etmek ve otomasyon seviyesini artırmak için yapay zeka ve makine öğrenimi teknolojisini tanıtın.

Ortak Tasarım ve Hazırlık

Kaynaklı birleştirmelerin mukavemetinde birleştirme tasarımı ve kenar hazırlığı önemli rol oynar.

- Optimize edilmiş birleştirme geometrisi: Birleştirme şekli, kaynak işlemine ve yapısal gereksinimlere göre tasarlanmıştır. Örneğin, alın birleştirmeleri yüksek mukavemetli kaynak için uygundur, bindirmeli birleştirmeler ise ince levha bağlantıları için daha uygundur. Birleştirme geometrisi optimize edilerek, kaynağın mekanik özellikleri önemli ölçüde iyileştirilebilir.

- Hassas montaj ve hizalama: Birleştirmelerin hizalama doğruluğunu sağlamak için yüksek hassasiyetli fikstürler ve otomatik konumlandırma ekipmanları kullanın, böylece kaynak ofsetleri ve kötü birleştirmeler önlenir ve kaynakların genel mukavemeti iyileştirilir.

- Kenar hazırlama: Kaynak kenarını pürüzsüz ve çapaksız hale getirmek için hassas ekipman kullanın; bu, çatlak eğilimini etkili bir şekilde azaltabilir ve kaynağın tutarlılığını ve güvenilirliğini artırabilir.

Kaynak Sonrası İşlem

Kaynak sonrası işlem, kaynak kalıntı gerilimini daha da serbest bırakabilir ve kaynağın mekanik özelliklerini ve hizmet ömrünü iyileştirebilir.

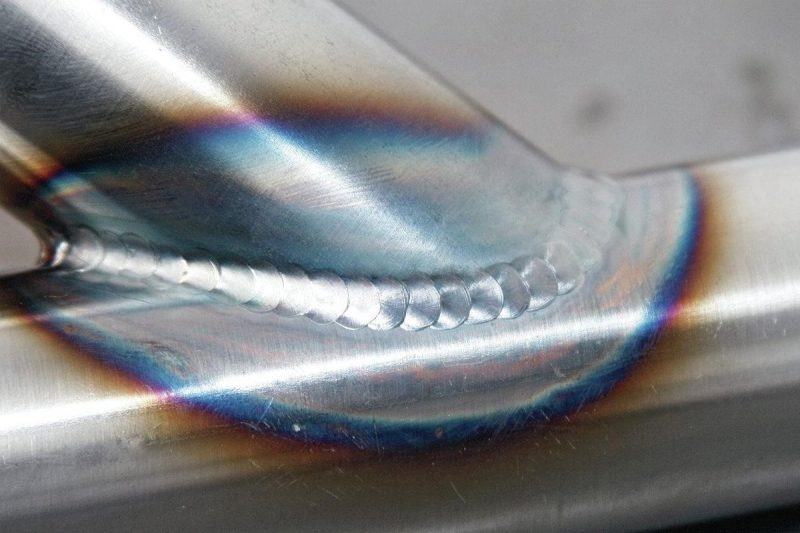

- Isıl işlem: Tavlama veya temperleme yoluyla kaynak gerilimini serbest bırakın, kaynak ve çevresindeki malzemelerin mikro yapısını iyileştirin ve malzemenin tokluğunu ve mukavemetini artırın.

- Yüzey işleme: Kaynak yüzeyindeki pürüzlü kısımları ve kusurları taşlama veya parlatma yoluyla gidererek yorulma direncini ve estetiğini artırmak.

- Tahribatsız muayene: Kaynak içerisinde çatlak ve gözenek gibi gizli tehlikelerin olmadığından emin olmak için ultrasonik ve radyografik test gibi tahribatsız muayene yöntemlerini kullanın, böylece ürünün güvenilirliğini daha da artırın.

- Mekanik işleme: Kaynak yüzeyindeki kalıntı gerilim dağılımını, bilyalı püskürtme gibi yöntemlerle iyileştirin ve kaynak yoğunluğunu ve yorulma direncini mekanik basınçla iyileştirmek için haddeleme teknolojisini kullanın. Bu mekanik işleme yöntemleri, kaynak için ek güçlendirme önlemleri sağlayabilir.

Lazer kaynaklı bağlantıların mukavemetini iyileştirmek, malzeme seçimi ve hazırlanmasından lazer parametrelerinin hassas ayarlanmasına, gelişmiş proses kontrolüne ve kaynak sonrası işleme kadar birçok yönün kapsamlı bir şekilde optimize edilmesini gerektirir, her bağlantı hayati önem taşır. Bilimsel ve makul proses kombinasyonları aracılığıyla, yalnızca kaynaklı bağlantıların mekanik özellikleri iyileştirilemez, aynı zamanda genel kaynak kalitesi ve güvenilirliği de iyileştirilebilir ve yüksek standartlı endüstriyel uygulamalar için güçlü destek sağlanabilir.

Zorluklar ve Çözümler

Lazer kaynak işleminde, teknolojinin verimliliği ve hassasiyeti çok sektörlü uygulamalar için güçlü destek sağlasa da, pratik uygulamalarda hala bazı zorluklar vardır ve bunlar kaynaklı bağlantıların kalitesini ve kararlılığını doğrudan etkiler. Bu zorlukların üstesinden gelmek için, etkili çözümler yalnızca kaynak kalitesini iyileştirmekle kalmaz, aynı zamanda lazer kaynağının uygulama kapsamını da genişletebilir. Aşağıda termal yönetim, malzeme uyumluluğu ve işlem kararlılığının üç temel zorluğu ve çözümleri ayrıntılı olarak ele alınacaktır.

Isı Yönetimi

Termal yönetim, lazer kaynak sırasında ele alınması gereken önemli bir konudur. Lazer kaynak, yoğun ısı girişi nedeniyle malzemenin lokal olarak aşırı ısınmasına yol açabilir ve bu da deformasyona, termal çatlaklara veya kalıntı gerilime neden olabilir ve bunların hepsi kaynaklı eklemin mukavemetini ve ömrünü azaltabilir.

Meydan Okuma Analizi

- Yüksek ısı girdisi olan ortamlarda, malzemelerin eşit olmayan genleşmesi ve büzülmesi, özellikle ince malzemelerin ve hassas parçaların kaynaklanmasında deformasyona neden olabilir.

- Aşırı yüksek sıcaklıklar kaynakta çatlaklara veya taneler arası korozyona neden olarak kaynak performansını etkileyebilir.

Çözüm

- Kaynak yolunu optimize edin: Bilgisayar destekli tasarım (CAD) ile kaynak yolunu optimize edin, ısı girişini dağıtın ve ısı birikim alanının sıcaklığını azaltın.

- Soğutma cihazı: Kaynak sırasında soğutma suyu armatürü veya hava soğutma ekipmanının kullanılması, kaynak alanındaki ısı giriş yoğunluğunu etkili bir şekilde kontrol edebilir ve termal deformasyon ve çatlak olasılığını azaltabilir.

- Darbeli lazer modu: Sürekli lazer kaynağı yerine darbeli lazer kaynağının kullanılması, ısı girişini daha iyi kontrol edebilir, ısıdan etkilenen bölgelerin aralığını azaltabilir ve böylece kaynak kalitesini artırabilir.

Malzeme Uyumluluğu

Endüstriyel üretimde çelik ve alüminyum, bakır ve paslanmaz çelik gibi farklı malzemelerin kaynaklanması giderek yaygınlaşmaktadır. Bu malzemelerin fiziksel ve kimyasal özelliklerindeki farklılıklar kaynak zorluklarına yol açabilmektedir.

Meydan Okuma Analizi

- Farklı malzemelerin kaynaklanması, zayıf füzyona, kırılgan fazlara veya arayüz çatlaklarına neden olabilir ve bu da kaynaklı birleşimin mukavemetini ve güvenilirliğini ciddi şekilde etkiler.

- Malzemeler arasındaki genleşme katsayısı farkı, soğuma sırasında kaynakta büyük kalıntı gerilmelere neden olarak çatlama riskini artırabilir.

Çözüm

- Uyumlu alaşımları seçin: Malzeme formülünü optimize ederek, zayıf füzyon ve çatlak oluşumunu azaltmak için temel malzeme olarak daha yüksek uyumluluğa sahip alaşımları seçin.

- Dolgu malzemeleri kullanın: Kaynak işlemi sırasında özel dolgu malzemelerinin (ana alaşımlar veya kaynak telleri gibi) eklenmesi, iki malzemenin füzyon performansını iyileştirirken, arayüz reaksiyonunun karmaşıklığını azaltabilir.

- Lazer parametre optimizasyonu: Benzer olmayan malzeme kaynaklarının özel ihtiyaçlarını karşılamak ve erimiş havuzun kararlılığını ve düzgünlüğünü sağlamak için lazer gücünü, kaynak hızını ve odak konumunu hassas bir şekilde ayarlayın.

Proses Stabilitesi

Lazer kaynak, oldukça parametreye bağlı bir işlemdir. Kaynak parametrelerindeki dalgalanmalar, kaynak kalitesinde tutarsızlıklara yol açabilir ve böylece üretim verimliliğini ve ürün performansını etkileyebilir.

Meydan Okuma Analizi

- Kararsız lazer gücü veya kaynak hızı, düzensiz kaynak derinliği, genişliği ve mukavemetine neden olabilir.

- Kaynak ekipmanındaki titreşim veya gevşek malzeme sıkıştırması, füzyon eksikliği, gözeneklilik veya ofset sorunları gibi kaynak kusurlarına neden olabilir.

Çözüm

- Uyarlanabilir kontrol: Gerçek zamanlı izlenen kaynak parametrelerine (sıcaklık, erimiş havuz şekli vb.) göre lazer gücünü ve kaynak hızını dinamik olarak ayarlamak için akıllı bir uyarlanabilir kontrol sistemi tanıtın, böylece sürecin yüksek stabilitesini sağlayın.

- Kapalı devre geri bildirim sistemi: Kaynaklama sürecindeki temel verileri toplamak ve verileri otomatik ayarlama için kontrol sistemine geri beslemek için yüksek hassasiyetli sensörler kullanın. Örneğin, kaynak tutarlılığını sağlamak için erimiş havuzun şekil değişikliklerinin gerçek zamanlı izlenmesiyle odak konumu dinamik olarak ayarlanır.

- Yapay zeka optimizasyonu: Büyük veri analizi ve parametre tahmini yoluyla lazer kaynak işleminin otomatik optimizasyonunu sağlamak, parametre dalgalanmalarının etkisini azaltmak ve kaynak işleminin güvenilirliğini ve tekrarlanabilirliğini artırmak için makine öğrenmesine dayalı bir algoritma tanıtın.

Lazer kaynak uygulamalarında, termal yönetim, malzeme uyumluluğu ve proses kararlılığı kaynak kalitesini etkileyen üç temel zorluktur. Bu sorunlar, kaynak işleminin mekanik özelliklerini ve proses kararlılığını iyileştirmek için optimize edilmiş kaynak yolları, uyumlu alaşımlar, dolgu malzemeleri ve akıllı kontrol teknolojisi benimsenerek etkili bir şekilde çözülebilir. Bu çözümler yalnızca mevcut endüstriyel üretimin yüksek gereksinimlerini karşılamakla kalmaz, aynı zamanda lazer kaynak teknolojisinin daha da geliştirilmesi için sağlam bir temel de sağlar.

özetle

Verimli ve hassas bir kaynak yöntemi olarak lazer kaynak teknolojisi, birleştirme mukavemetini iyileştirmek için büyük bir potansiyele sahiptir. Malzeme seçimini, lazer parametrelerini, birleştirme tasarımını ve kaynak sonrası işlemi optimize ederek, kaynaklı birleştirmelerin mukavemeti ve güvenilirliği etkili bir şekilde iyileştirilebilir. Hassas lazer güç kontrolü, uygun yüzey temizliği, uygun birleştirme geometrisi tasarımı ve kaynak sırasında kaynak sonrası ısıl işlem, termal deformasyonu azaltmaya ve kaynaklı birleştirmelerin yorulma direncini artırmaya yardımcı olabilir. Ayrıca, özellikle makine öğrenimi ve adaptif kontrol sistemlerinin uygulanması olmak üzere proses kontrol teknolojisinin ilerlemesiyle, lazer kaynağının kararlılığı ve kalitesi benzeri görülmemiş bir şekilde garanti altına alınmıştır. Tüm bu teknolojilerin entegrasyonu, lazer kaynağını endüstriyel uygulamalarda daha rekabetçi hale getirir ve çeşitli endüstrilere daha verimli ve güvenilir kaynak çözümleri getirir.

Lazer Çözümleri Alın

Lazer kaynak alanında lider bir firma olarak, AccTek Lazer Lazer jeneratörleri, mükemmel performans ve hassas teknoloji ile yüksek mukavemetli ve yüksek kararlılıkta kaynak çözümleri sunar. Her cihazın özel ihtiyaçlarınıza mükemmel şekilde uyum sağlayabilmesini sağlamak için müşterilerimiz için çözümler üretmeye odaklanıyoruz. Malzeme uyumluluğu, kaynak işleminin kontrolü veya kaynak sonrası işleme olsun, lazer teknolojimiz en iyi kaynak efektini elde etmenize ve üretim verimliliğini ve ürün kalitesini artırmanıza yardımcı olabilir. Kaynak işleminizin her zaman sektörde lider seviyede olmasını sağlamak için her müşteriye kapsamlı teknik destek ve çözümler sunmaya kararlıyız. Lazer kaynak teknolojisi hakkında herhangi bir sorunuz veya ihtiyacınız varsa lütfen bizimle iletişime geçmekten çekinmeyin. Lazer kaynak yolunda başarılı olmanıza yardımcı olmak için size en profesyonel danışmanlığı ve hizmetleri sunacağız!

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın