İnce Malzemelerin Lazer Kaynaklanmasının Zorlukları Nelerdir?

Modern imalatta, lazer kaynak makineleri yüksek hassasiyetleri, yüksek verimlilikleri ve temassız işlemeleri nedeniyle otomobillerde, havacılıkta, elektronik ekipmanlarda ve tıbbi cihazlarda yaygın olarak kullanılırlar. Ancak ince malzemeleri (genellikle 2 mm'den daha az kalınlığa sahip metal saclar) kaynak yaparken hala birçok zorluk vardır ve kaynak kalitesini sağlamak için hassas kontrol ve optimizasyon stratejileri gerektirir.

İçindekiler

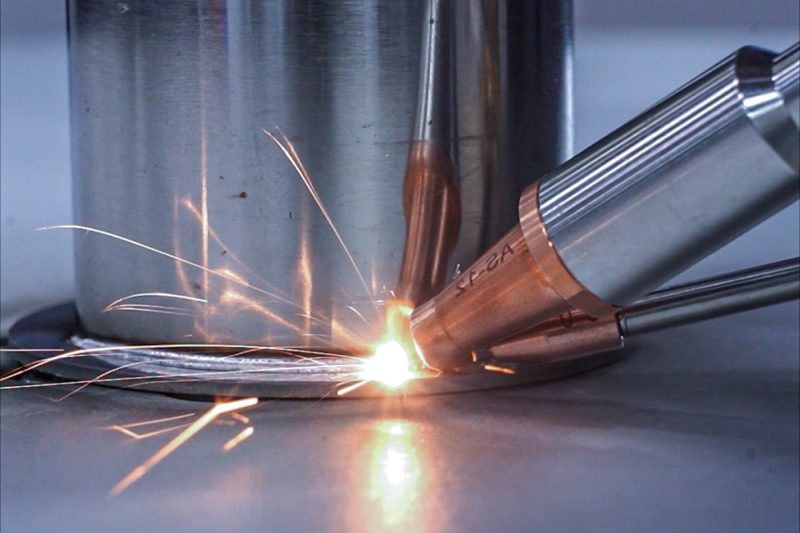

İnce malzemelerin lazerle kaynaklanmasını anlayın

Lazer kaynak, metal malzemeleri eritmek ve kaynak yapmak için yüksek enerji yoğunluklu bir lazer ışını kullanan gelişmiş bir işlemdir. TIG kaynağı ve MIG kaynağı gibi geleneksel füzyon kaynak yöntemleriyle karşılaştırıldığında, lazer kaynak ince malzemelerin işlenmesinde önemli avantajlara sahiptir. En büyük özelliği, enerjisinin oldukça yoğun olması ve ışının son derece küçük bir noktaya odaklanabilmesi, böylece metalin kısa sürede hızla erimesini ve soğumasını sağlayarak yüksek kaliteli bir kaynak oluşturmasıdır. Bu temassız işleme yöntemi, iş parçasının yüzeyindeki mekanik hasarı azaltmakla kalmaz, aynı zamanda geleneksel kaynak sırasında olası elektrot kirlenmesi sorunlarını da önler. Lazer kaynak, gücü, kaynak hızını ve odak konumunu doğru bir şekilde kontrol edebildiğinden, özellikle yüksek hassasiyet gereksinimleri olan uygulama senaryoları için uygun olan farklı kalınlık ve malzemelerdeki ince levha kaynaklarına iyi bir şekilde uyarlanabilir.

Bu malzeme kaynaklama sırasında, aşırı ısı girişi malzemenin yanmasına, eğilmesine veya deformasyonuna neden olabilirken, lazer kaynağı ısı girişini etkili bir şekilde kontrol edebilir ve yüksek enerji yoğunluğu çok kısa sürede tamamlanabilir, ısı yayılımını en aza indirerek ısıdan etkilenen bölgeyi (HAZ) önemli ölçüde azaltır, malzeme deformasyonunu azaltır ve kaynak kalitesini artırır. Aynı zamanda, lazer kaynağının kaynak hızı geleneksel yöntemlere göre çok daha yüksektir. Endüstriyel üretimde, kaynak hızı dakikada birkaç metreye ulaşabilir, üretim verimliliğini büyük ölçüde iyileştirebilir, malzemenin ısınma süresini azaltabilir, ısının etkisini daha da azaltabilir ve kaynağı daha pürüzsüz ve düzgün hale getirebilir. Ek olarak, lazer kaynağı ek kaynak teli veya dolgu malzemeleri gerektirmediğinden, birçok uygulama senaryosunda yüksek mukavemetli ve yüksek yoğunluklu kaynak doğrudan gerçekleştirilebilir, gözenekler ve çatlaklar gibi kaynak kusurlarını azaltabilir ve kaynak yapısının kararlılığını ve dayanıklılığını artırabilir.

Bu avantajlar sayesinde lazer kaynak, elektronik endüstrisinde mikro metal parça kaynaklama, otomobil üretiminde hafif metal yapı kaynaklama, havacılık alanında yüksek hassasiyetli titanyum alaşımlı ince levha kaynaklama, tıbbi ekipman üretiminde paslanmaz çelik kateterler ve implante edilebilir ekipman kaynaklama vb. gibi birçok endüstride yaygın olarak kullanılmaktadır. Yüksek hassasiyet, düşük deformasyon ve yüksek verimlilik gerektiren bu üretim alanları için lazer kaynak şüphesiz ideal bir çözümdür. Lazer teknolojisinin sürekli ilerlemesi ve otomasyon sistemlerinin geniş uygulama alanıyla, lazer kaynaklamanın ince malzeme işlemedeki uygulama beklentileri daha da genişleyecektir.

İnce malzemelerin kaynaklanmasının önemi

İnce malzemeler hassas üretim alanında önemli bir rol oynar ve aşağıdaki endüstrilerde yaygın olarak kullanılır:

Otomobil üretimi

- Hafif gövde yapısı: İnce malzemeler kullanılarak gövdenin genel ağırlığı azaltılabilir, böylece yakıt verimliliği artırılabilir ve emisyonlar azaltılabilir. Bu yalnızca çevre koruma eğilimlerine uymakla kalmaz, aynı zamanda aracın ekonomisinin iyileştirilmesine de yardımcı olur.

- Araç performansını artırın: İnce malzemeler yalnızca ağırlığı azaltmakla kalmaz, aynı zamanda araç gövdesinin sağlamlığını ve güvenliğini artırır, çarpışmalar sırasında hasarı azaltır ve aracın genel performansını iyileştirir.

- Üretim maliyetlerini azaltın: İnce malzeme kaynaklama, proses karmaşıklığını azaltabilir, malzeme israfını azaltabilir, böylece üretim maliyetlerini düşürebilir ve üretim verimliliğini artırabilir.

Elektronik Sanayi

- Pil Montajı Üretimi: Elektrikli araçlarda ve tüketici elektroniğinde, pil yuvalarının ve pil montajının üretiminde genellikle ince malzemeler kullanılır. Pilin yapısal kararlılığı ve dayanıklılığı ince malzeme kaynaklama yoluyla sağlanabilir.

- Hassas konnektör: Elektronik konnektörlerde ince malzemelerin uygulanması, daha küçük konnektörler ve yüksek yoğunluklu elektronik bileşen düzenleri gerçekleştirebilir, modern elektronik cihazların minyatürleştirilmesi ve işlevsel entegrasyonunun ihtiyaçlarını karşılayabilir.

- Mikro devre kartı üretimi: İnce malzemelerin uygulanması, güç ve işlevin sağlanması temelinde devre kartlarının daha kompakt bir tasarıma kavuşmasını sağlar ve akıllı telefonlar ve tabletler gibi üst düzey elektronik ürünlerin hızla gelişmesini sağlar.

Tıbbi cihazlar

- Paslanmaz çelik implantlar: İnce malzeme kaynak yöntemi, özellikle tıbbi alanda, implant üretiminde yaygın olarak kullanılmaktadır. paslanmaz çelik İmplantlar. İnce malzemeler implantın adaptasyonunu ve biyouyumluluğunu artırabilir ve hastanın ameliyattan sonra iyileşmesini sağlayabilir.

- Mikro cerrahi aletler: Cerrahi prosedürlerde, mikro cerrahi aletler daha yüksek doğruluk ve dayanıklılık gerektirir. İnce malzemeler, aletin hafifliğini garanti ederken bu talebi karşılayabilir.

- Tıbbi kateterler ve sensörler: İnce malzemeler tıbbi kateterler, sensörler ve diğer ekipmanları üretmek için kullanılabilir. Bu ekipmanların yüksek hassasiyetli kaynaklanması, tıbbi aletlerin performansını ve güvenilirliğini artırmaya ve hasta güvenliğini sağlamaya yardımcı olur.

İnce malzemelerin kaynaklanması yalnızca ağırlık ve alan kısıtlamaları gibi sorunları çözmekle kalmaz, aynı zamanda ürünün performansını ve işlevlerini de büyük ölçüde iyileştirir. İnce malzemelere olan talep artmaya devam ederken, kaynak teknolojisinin hassasiyeti ve verimliliği de artmaya devam ederek çeşitli endüstrilerde teknolojilerin gelişimini teşvik etmektedir.

İnce malzemelerin lazerle kaynaklanmasının zorlukları

İnce malzemelerin lazerle kaynaklanması, özellikle ince malzemelerin yüksek ısı iletkenliği ve düşük erime noktası nedeniyle üretim sürecinde birçok zorlukla karşı karşıyadır, kaynaklama işlemi sırasında daha hassas ve kontrollü olmak gerekir. İşte bazı yaygın zorluklar:

Isıdan etkilenen bölge (HAZ) kontrolü

İnce malzemeler lazer kaynak sırasında aşırı ısı girişinden kolayca etkilenir ve bunun sonucunda çok büyük bir ısıdan etkilenen bölge (HAZ) oluşur. Aşırı ısı girişi, malzeme yüzeyinin aşırı yanmasına, eğrilmesine ve hatta delikler oluşmasına neden olabilir ve bu da kaynak kalitesini etkiler. İnce malzemenin kalınlığı küçük olduğundan, ısı çok yoğunlaştığında kaynak alanında deformasyona neden olmak kolaydır ve bu da genel yapının kararlılığını etkiler. Bu nedenle, ısı girişini kontrol etmek, lazer gücünü ve kaynak hızını doğru bir şekilde ayarlamak ve ısıdan etkilenen bölgenin minimum aralıkta kontrol edilmesini sağlamak, ince malzemeleri kaynak yaparken önemli bir konudur.

Kaynak gücü ve bütünlüğü

İnce malzemelerin kaynaklı birleşimlerinin yük taşıma kapasitesi nispeten düşüktür. Çok dar veya yetersiz kaynak penetrasyonu, yetersiz mukavemete yol açarak nihai ürünün yapısal kararlılığını etkileyebilir. Kaynak sırasında enerji kontrolü uygunsuzsa, kaynak birleşiminde soğuk çatlaklar, gözenekler vb. gibi kaynak kalitesini etkileyecek kusurlara neden olmak kolaydır. Kaynakların mukavemeti ve bütünlüğü, ürünün performansı ve hizmet ömrü ile doğrudan ilişkilidir, bu nedenle kaynak kalitesinin standartları ve gereksinimleri karşılamasını sağlamak ince malzemelerin kaynaklanmasında önemli bir zorluktur.

Hassas kontrol ve izleme

Lazer kaynak, düzensiz erime derinliği veya kaynak kusurlarını önlemek için son derece hassas enerji kontrolü gerektirir. Kaynak işlemi sırasında, erimiş havuzun dinamik değişimlerini tahmin etmek zordur ve sıcaklık, hız ve lazer gücü gibi birçok faktör kaynak kalitesini etkileyebilir. İnce malzemelerin son derece yüksek kaynak doğruluğu gereksinimleri nedeniyle, herhangi bir küçük değişiklik kaynak etkisi üzerinde önemli bir etkiye sahip olabilir. Bu nedenle, doğru izleme ve kontrol sistemleri kritik hale gelir ve kaynak parametreleri, homojen erime havuzu sıcaklığı ve kaynak kalitesinin standartları karşılamasını sağlamak için gerçek zamanlı olarak ayarlanabilir.

Ortak tasarım ve montaj

İnce malzeme kaynaklama, birleştirme tasarımı ve montajı için daha yüksek doğruluk gerektirir. Aşırı boşluklar dengesiz kaynaklara neden olabilirken, aşırı sıkı birleştirmeler kaynak düzgünlüğünü etkileyebilir. İnce malzemelerin esnekliğinin düşük olması nedeniyle, kaynaklama sırasında birleştirmelerin hizalanması ve koordinasyonu özellikle önemlidir. Uygunsuz bir şekilde tasarlanır veya monte edilirse, dengesiz kaynaklara ve hatta kaynaklamanın başarısız olmasına yol açacaktır. Bu nedenle, kaynaklamadan önce, kaynak işleminin düzgün ilerlemesini sağlamak için kaynaklı parçaların tasarım ve montaj doğruluğunun sıkı bir şekilde kontrol edilmesi gerekir.

Malzeme seçimi

Farklı metal malzemeler lazerlerde farklı emilim oranlarına sahiptir ve bu da doğrudan kaynak verimliliğini ve kalitesini etkiler. Örneğin, yüksek yansıtıcılık alüminyum büyük bir lazer enerjisi kaybına yol açabilir, kaynak verimliliğini etkileyebilir ve eşit olmayan ısıtma sorunlarına eğilimlidir; paslanmaz çelik gibi malzemeler yüksek termal genleşme katsayıları nedeniyle kaynak işlemi sırasında deforme olabilir. Ayrıca, farklı malzemelerin termal iletkenlik, erime noktası ve diğer özelliklerindeki farklılıklar, kaynak işleminin kararlılığını ve sonuçlarını etkileyecektir. Bu nedenle, doğru malzemeyi seçmek ve kaynak parametrelerini optimize etmek çok önemlidir.

İnce malzemelerin lazerle kaynaklanmasının zorlukları esas olarak termal yönetim, kaynak mukavemeti, hassas kontrol, tasarım ve montaj ve malzeme seçimine odaklanır. Bu sorunları çözmek için lazer kaynak sürecini hassas bir şekilde düzenlemek ve tasarım, malzeme seçimi vb. konularda makul ayarlamalar yapmak gerekir. Lazer kaynak parametrelerini sürekli olarak optimize ederek, kaynak teknolojisini iyileştirerek ve gelişmiş izleme sistemleri benimseyerek bu zorluklar etkili bir şekilde aşılabilir ve ince malzeme kaynağının kalitesi ve güvenilirliği sağlanabilir.

Zorlukların üstesinden gelmek için stratejiler

İnce malzemeleri lazerle kaynaklama sürecinde birçok teknik ve teknolojik zorlukla karşı karşıyayız. Kaynak kalitesini ve yapısal kararlılığı sağlamak için, kaynak sürecini optimize etmek ve ince malzeme kaynaklamadaki sorunları azaltmak için etkili stratejiler benimsemek çok önemlidir. İnce malzemeleri kaynaklamanın zorluklarının üstesinden gelmek için birkaç yaygın strateji şunlardır:

Lazer parametrelerini optimize edin

Uygun lazer gücünü ve kaynak parametrelerini seçmek, ince malzemelerin başarılı bir şekilde kaynaklanmasını sağlamanın temelidir. Lazer parametrelerini optimize etmek, ısı girişini etkili bir şekilde azaltabilir ve kaynakta termal hasarı azaltabilir:

- Doğru lazer gücünü seçme: Uygun lazer gücünü seçerek, ısı girişi etkili bir şekilde azaltılabilir ve aşırı yanma ve yanma riski azaltılabilir. Daha düşük lazer gücü, ince malzemeler üzerindeki aşırı termal etkileri önleyebilir.

- Kısa darbeli lazer veya yüksek frekanslı darbe modülasyonu: Kısa darbeli lazer, eriyik havuzunun kararlılığını doğru bir şekilde kontrol edebilir, uzun vadeli ısı girişini önleyebilir ve ince malzeme deformasyonu riskini azaltabilir. Yüksek frekanslı darbe modülasyonu, lazer enerjisini daha düzgün hale getirebilir ve eriyik havuzunun durumunu daha fazla kontrol edebilir.

- Kaynak hızını ayarlama: Kaynak hızını ayarlamak çok kritiktir. Çok hızlı olması çok dar kaynaklara yol açabilir ve çok yavaş olması çok geniş kaynaklara yol açabilir, bu da kaynak kalitesini ve malzeme stabilitesini etkiler.

Yenilikçi kaynak teknolojisi

Yeni kaynak teknolojisinin benimsenmesi, kaynak sırasında ısı yönetimini ve birleştirme mukavemetini önemli ölçüde iyileştirebilir:

- Çift ışınlı veya salınımlı kaynak teknolojisi: Bu teknoloji, kaynak sırasında iki ışın kullanılması veya lazer ışınının salınımı yoluyla ısının eşit şekilde dağılmasına, lokal ısı etkisinin azaltılmasına, kaynak kalitesinin iyileştirilmesine ve malzeme deformasyonunun azaltılmasına yardımcı olur.

- Sürekli kaynak yerine darbeli kaynak: Darbeli kaynak, ısı girişini kontrol edebilir ve aşırı sıcaklık zirvelerini önleyebilir. Özellikle ince malzemelerin kaynaklanması ve ince malzemeler üzerindeki termal şokun etkisinin azaltılması için uygundur.

- Lazer lehimleme teknolojisi: Geleneksel lazer kaynak yöntemiyle karşılaştırıldığında, lazer lehimleme erime bölgesinin boyutunu küçültebilir, böylece ısıdan etkilenen bölge azalır ve birleştirmenin mukavemeti ve genel performansı iyileştirilir.

Gelişmiş izleme ve kalite güvencesi

İnce malzemelerin lazer kaynaklanması sırasında kaynak kalitesinin sağlanması için gerçek zamanlı izleme ve kalite güvence sistemleri önemli garantilerdir:

- Gerçek zamanlı optik izleme sistemi: Eriyik havuzunun durumunu gerçek zamanlı olarak izleyerek, kaynak parametreleri dinamik olarak ayarlanabilir, böylece eriyik havuzunun sıcaklığının homojen olması sağlanır ve gözenekler ve çatlaklar gibi kaynak kusurları önlenir.

- Makine görüşü algılama teknolojisi: Çatlaklar, hava delikleri vb. gibi kaynak kusurlarını otomatik olarak belirlemek, sorunları derhal tespit edip düzeltmek ve kaynak kalitesinin tutarlılığını ve istikrarını sağlamak için makine görüşü sistemini kullanın.

- Termal Görüntüleme Sistemi: Termal Görüntüleme teknolojisi, kaynak işleminin optimize edilmesine, gerçek zamanlı sıcaklık izleme sağlanmasına, kaynak işlemi sırasında sıcaklığın uygun aralıkta kontrol edilmesini sağlayarak kaynak tutarlılığını ve güvenilirliğini artırmaya yardımcı olabilir.

Malzeme ön işlemi ve yüzey işlemi

İnce malzemelerin kaynak kalitesinde malzeme yüzeylerinin temizliği ve elleçlenmesi önemli rol oynar:

- Temiz kaynak yüzeyi: Yağ lekeleri, oksit tabakaları vb. gibi kirleri temizleyin, bu lazer emilimini etkili bir şekilde iyileştirebilir, böylece kaynak verimliliğini artırabilir ve kaynak kusurlarını azaltabilir. Yüzey temizliği ayrıca kaynaklı bağlantıların mukavemetini iyileştirmek için önemli bir adımdır.

- Lazer ön ısıtma veya son işlem uygulayın: Lazer ön ısıtma, ince malzemelerdeki termal şoku azaltabilir, kaynak sırasında hızlı sıcaklık değişimlerini önleyebilir, stres konsantrasyonunu azaltabilir ve deformasyonu önleyebilir. Son işlem, artık stresi azaltmaya ve kaynak mukavemetini iyileştirmeye yardımcı olur.

- Dolgu malzemelerinin kullanımı: Kaynak sırasında dolgu malzemelerinin (kaynak teli gibi) kullanılması, özellikle daha ince malzemelerin kaynaklanması durumunda, birleştirmenin mukavemetini artırabilir ve bu da kaynaklı birleştirmenin güvenilirliğini ve yük taşıma kapasitesini iyileştirebilir.

İnce malzemeler lazer kaynağı, ısıdan etkilenen bölgeler, kaynak mukavemeti ve hassas kontrol gibi bir dizi zorlukla karşı karşıyadır. Bu sorunların üstesinden gelmek için optimize edilmiş lazer parametreleri, yenilikçi kaynak teknikleri, gelişmiş izleme ve kalite güvence yöntemleri ve uygun malzeme ön işlemi ve yüzey işleme stratejileri benimsemek çok önemlidir. Bu stratejileri birleştirerek, ince malzeme kaynağının doğruluğu, kararlılığı ve mukavemeti etkili bir şekilde iyileştirilebilir ve nihai ürünün kalitesinin yüksek standartları karşılaması sağlanabilir. Teknolojinin sürekli ilerlemesiyle, ince malzeme kaynağının zorluğu daha iyi çözülecek ve çeşitli endüstriler için daha güvenilir kaynak çözümleri sağlanacaktır.

özetle

İnce malzemelerin lazerle kaynaklanması, ısı girişi kontrolü, kaynak mukavemeti, izleme teknolojisi ve malzeme özelliklerinin kapsamlı bir şekilde değerlendirilmesini gerektiren hassas bir işlemdir. Lazer parametrelerini optimize ederek, yenilikçi kaynak yöntemlerini benimseyerek ve akıllı izleme sistemleri sunarak, üreticiler kaynak zorluklarının üstesinden gelebilir ve kaynak kalitesini ve üretim verimliliğini artırabilir.

AccTek Lazer lazer kaynak teknolojisinin araştırma ve geliştirilmesine odaklanarak, hassas üretim ihtiyaçlarınızda size yardımcı olmak için yüksek performanslı lazer kaynak ekipmanı sağlar! Daha fazla bilgi için lütfen bize Ulaşın! Daha fazla teknik destek veya özelleştirilmiş çözümler elde etmek için lütfen bir mesaj bırakın veya özel mesaj gönderin!

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın