Lazer Dalga Boyunun Kesme Yeteneği Üzerindeki Etkisi

Lazer kesim teknolojisi, yüksek verimliliği ve hassasiyeti nedeniyle özellikle havacılık, otomotiv üretimi, metal işleme ve elektronik endüstrilerinde modern üretimde yaygın olarak kullanılmaktadır. Bununla birlikte, lazer kesim etkisi birçok faktörden etkilenir ve bunların arasında lazer dalga boyu temel parametrelerden biridir. Farklı dalga boylarındaki lazerler, malzemelerin farklı emilim özelliklerine sahiptir ve bu da kesme hızını, kalitesini ve verimliliğini doğrudan etkiler. Lazer dalga boyunun kesme yeteneği üzerindeki etkisini anlamak, mühendislerin en iyi kesme çözümünü seçmelerine yardımcı olabilir, böylece üretim verimliliğini artırabilir ve maliyetleri azaltabilir. Ayrıca, fiber lazer jeneratörleri ve CO2 lazer jeneratörleri gibi yeni lazer jeneratörlerinin ortaya çıkması, lazer kesim teknolojisinin uygulama senaryolarını daha da zenginleştirmiştir. Bu nedenle, lazer dalga boyunun seçimi ve etkisinin derinlemesine incelenmesi, işletmelere üretim süreçlerini optimize etmeleri ve lazer kesim teknolojisinin gelecekteki gelişimini teşvik etmeleri için önemli destek sağlayacaktır.

İçindekiler

Lazer Kesim Temelleri

Lazer Kesim Teknolojisi Prensibi

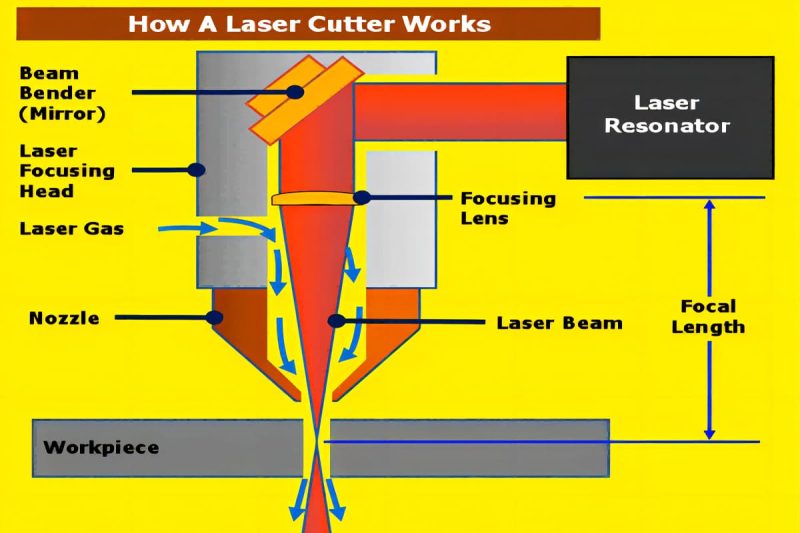

Lazer kesim, bir malzemenin yüzeyine odaklanmak için yüksek enerji yoğunluklu bir lazer ışını kullanan ve malzeme tarafından lazer enerjisinin emilmesi yoluyla yerel yüksek sıcaklıkta erime veya buharlaşma elde eden, böylece hassas kesim elde eden bir teknolojidir. Lazer ışını, optik bir sistem aracılığıyla son derece ince bir noktaya son derece odaklanır ve çapı genellikle 0,1 mm'den azdır. Bu son derece yüksek enerji yoğunluğu, malzemeyi çok kısa bir sürede yerel olarak erime veya buharlaşma sıcaklığına kadar ısıtabilir. Yardımcı gazlarla (oksijen, nitrojen veya basınçlı hava gibi) birleşerek, erimiş malzeme üflenerek uzaklaştırılır ve pürüzsüz bir kesme yüzeyi oluşturulur.

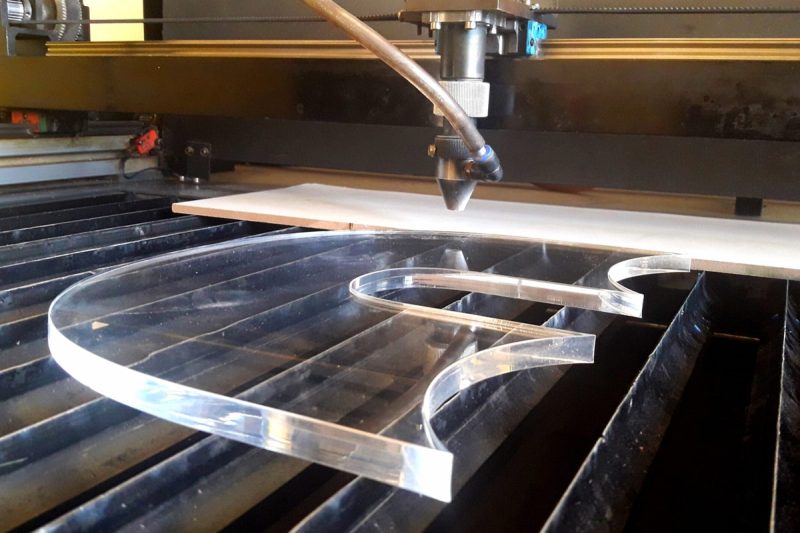

Lazer kesim teknolojisi, hızlı kesim hızı, ince kesim, küçük ısıdan etkilenen bölge, temassız kesim ve malzeme yüzeyine temas etmek için fiziksel araçlara ihtiyaç duyulmamasıyla karakterize edilir, bu nedenle yüksek hassasiyetli işleme görevleri için uygundur. Bu teknoloji, özellikle havacılık, otomobil üretimi, elektronik ve tıbbi cihazlar gibi üst düzey üretim endüstrilerinde metal malzemelerin (paslanmaz çelik, karbon çeliği, alüminyum vb.) ve metal olmayan malzemelerin (plastik, ahşap, seramik vb.) kesilmesinde yaygın olarak kullanılır.

Lazer Kesim Sistemlerinin Temel Bileşenleri

Lazer kesim sistemi, her biri sistemin genel performansı ve kesim kalitesi üzerinde kritik bir etkiye sahip olan, birlikte çalışan birden fazla bileşenden oluşur. Ana bileşenler şunlardır:

- Lazer jeneratörü: Lazer jeneratörü, lazerin temel bileşenidir. Lazer kesme makinesi, yüksek enerjili bir lazer ışını üretir. Lazer jeneratörlerinin türleri arasında CO2 lazer jeneratörleri, fiber lazer jeneratörleri ve katı hal lazer jeneratörleri bulunur. Farklı lazer jeneratörlerinin farklı dalga boyları vardır ve farklı malzemeleri kesmek için uygundurlar. Örneğin, fiber lazer jeneratörleri genellikle metal malzemeleri kesmek için kullanılırken, CO2 lazer jeneratörleri metalik olmayan malzemeleri kesmek için daha uygundur.

- Işın iletim sistemi: Lazer ışını lazer jeneratöründen yayıldıktan sonra, ışın iletim sistemi aracılığıyla kesme kafasına iletilmesi gerekir. CO2 lazer jeneratörleri için ışın, mercekler ve reflektörler aracılığıyla iletilir; fiber lazer jeneratörleri ise optik fiberler aracılığıyla iletilir, iletim sırasında düşük enerji kaybı ve sabit ışın kalitesi vardır.

- Odaklama merceği: Lazer ışını ışın iletim sisteminden geçtikten sonra, son derece ince bir ışık noktası oluşturmak için odaklama merceği aracılığıyla malzemenin yüzeyine odaklanması gerekir. Odaklama merceğinin kalitesi, lazer ışınının odak boyutunu doğrudan belirler ve bu da kesme doğruluğunu ve hızını etkiler.

- Kesme kafası: Kesme kafasının temel işlevi, odaklanmış lazer ışınını iş parçası yüzeyine yönlendirmektir. Genellikle erimiş malzemeyi üflemek için yardımcı bir gaz nozulu ile donatılmıştır. Kesme kafasının yükseklik kontrolü çok önemlidir, çünkü uygunsuz yükseklik kesme yüzeyi kalitesinin düşmesine veya ekipman hasarına yol açabilir.

- Kontrol sistemi: Lazer kesim makinesinin kontrol sistemi, lazer çıkış gücünün, kesme hızının ve yörünge planlamasının hassas kontrolü dahil olmak üzere tüm makinenin operasyon koordinasyonundan sorumludur. Modern lazer kesim sistemleri genellikle yüksek hassasiyetli otomatik kesim yetenekleri sağlamak için CNC teknolojisini veya bilgisayar kontrolünü kullanır.

Kesme Yeteneğini Etkileyen Faktörler

Lazer kesimin kesme kabiliyeti çeşitli faktörlerden etkilenir, bunların başlıcaları şunlardır:

- Lazer gücü: Lazer jeneratörünün gücü, kesme yeteneklerini etkileyen önemli bir faktördür. Yüksek güçlü lazer jeneratörleri daha fazla enerji sağlayabilir, bu da malzemenin daha hızlı erimesine ve buharlaşmasına neden olur ve böylece daha kalın malzemeleri keser. Genel olarak, kesme kalınlığı ne kadar kalınsa, gereken lazer gücü de o kadar yüksek olur.

- Kesme hızı: Kesme hızı, lazer gücüyle yakından ilişkilidir. Kesme hızını artırmak üretim verimliliğini artırabilir, ancak hız çok yüksekse, düşük kesim kalitesine, eksik kesime veya pürüzlü malzeme kenarlarına yol açabilir. Uygun kesme hızını kontrol etmek, yüksek kaliteli kesme sonuçları elde etmenin anahtarıdır.

- Malzeme özellikleri: Farklı malzemeler lazer enerjisini, erime noktalarını ve yansıtmayı emme konusunda farklı yeteneklere sahiptir, bu nedenle kesme etkileri büyük ölçüde değişir. Alüminyum ve bakır gibi metal malzemeler yüksek yansıtma özelliğine sahiptir ve lazer enerjisini emmeleri zordur. Kesmek için daha yüksek güç veya belirli dalga boyu lazerlere ihtiyaç duyarlar. Bazı yüksek yansıtıcı malzemeler için genellikle fiber lazer jeneratörleri kullanılır çünkü enerji yansıma kayıplarını etkili bir şekilde azaltabilirler.

- Lazer dalga boyu: Farklı tipteki lazer jeneratörleri farklı lazer dalga boyları yayar ve farklı malzemeleri kesmek için uygundur. Örneğin, fiber lazer jeneratörleri genellikle metal malzemeleri kesmek için uygun olan 1,06 mikron dalga boyu aralığında çalışırken, CO2 lazer jeneratörleri metalik olmayan malzemeleri işlemek için uygun olan 10,6 mikron dalga boyuna sahiptir.

- Yardımcı gaz türü ve basıncı: Oksijen, azot veya basınçlı hava gibi yardımcı gazlar genellikle lazer kesim sürecinde kullanılır. Oksijen genellikle karbon çeliğini kesmek için kullanılır çünkü erimiş metalle ekzotermik olarak reaksiyona girerek kesme hızını artırabilir. Azot, paslanmaz çelik ve alüminyumu kesmek için uygundur çünkü malzemeyle reaksiyona girmez ve kesimin oksidasyonunu etkili bir şekilde önleyebilir. Yardımcı gazın basıncı, kesme hızını ve kesme kenarının kalitesini etkiler. Daha yüksek basınç, erimiş malzemenin hızla havaya uçmasına yardımcı olur ve böylece kesme kalitesini artırır.

Bu faktörlerin doğru bir şekilde ayarlanmasıyla lazer kesimin performansı optimize edilebilir ve verimli ve hassas işleme sonuçları elde edilebilir.

Lazer Dalga Boylarını Anlamak

Lazer dalga boyu, genellikle nanometre (nm) veya mikrometre (µm) cinsinden olan lazer ışık dalgalarının dalga boyunu ifade eder ve lazerlerin özelliklerini ve uygulama alanlarını belirleyen önemli bir parametredir. Lazerlerin dalga boyu, lazerler ve madde arasındaki etkileşimi doğrudan etkiler ve lazerlerin farklı malzemelerdeki emilim oranını, yansıtıcılığını ve saçılmasını belirler. Dalga boyuna bağlı olarak lazerler, ultraviyole ışıktan ve görünür ışıktan kızılötesi ışığa kadar geniş bir spektrum aralığını kapsayabilir. Farklı tipteki lazer ekipmanları, farklı dalga boylarında lazerler üreterek çeşitli işleme görevlerini başarabilir.

Örneğin, bir ultraviyole lazer jeneratörünün dalga boyu genellikle 355 nanometredir (nm), bu kısa dalga boylu bir lazerdir ve mikro işleme için uygundur, bir fiber lazer jeneratörünün dalga boyu ise genellikle 1,06 mikrometredir (µm), bu da metal kesme için uygundur. Dalga boyu ne kadar kısaysa, lazer enerjisi o kadar yoğunlaşır, bu da hassas işleme görevleri için uygundur, daha uzun dalga boylu lazer ise malzeme yüzey işleme ve geniş alanlı kesme için uygundur.

Dalga Boyu ve Malzeme Emilimi Arasındaki İlişki

Lazer ve malzeme arasındaki etkileşim büyük ölçüde lazer dalga boyunun özelliklerine bağlıdır. Malzemeler tarafından lazer enerjisinin emilim oranı dalga boyuna göre değişir. Genel olarak konuşursak, dalga boyu ne kadar kısaysa lazer enerjisi o kadar yoğunlaşır, nüfuz etme yeteneği o kadar güçlü olur ve malzeme tarafından emilen lazer enerjisi o kadar yüksek olur. Kısa dalga boylu lazerler, elektronik cihazlar ve tıbbi ekipman üretimi gibi hassas ve kesin işlemeler için uygun olan malzemelerin yüzeyinde daha yüksek enerji yoğunluğu üretebilir. Aksine, uzun dalga boylu lazer daha uzun bir dalga boyuna ve daha dağınık enerji dağılımına sahiptir, bu da metal kesme ve kaynaklama gibi geniş alanlı malzemeleri ısıtmak, eritmek veya buharlaştırmak için uygundur.

Farklı malzemeler lazerler için farklı emilim özelliklerine sahiptir, bu da malzemenin elektronik yapısına, optik özelliklerine ve termal iletkenliğine bağlıdır. Örneğin, metal malzemeler kısa dalga boylu fiber lazer jeneratörleri (1,06 µm) için daha yüksek bir emilim oranına sahiptir, bu da metal kesme, kaynak yapma ve işaretleme için uygundur. Cam ve plastik gibi metal olmayan malzemeler CO2 lazerler için daha iyi bir emilim oranına sahiptir (10,6 µm), bu nedenle CO2 lazer jeneratörleri bu malzemeleri kesmede ve kazımada yaygın olarak kullanılır. Ek olarak, bazı yüksek yansıtıcılığa sahip malzemeler (bakır ve alüminyum gibi) belirli dalga boylarındaki lazerler için daha yüksek bir yansıtıcılığa sahiptir ve yansıma kayıplarını önlemek için belirli dalga boylarına sahip lazer jeneratörleri gereklidir. Örneğin, bakır ve alüminyumu kesmek için bir fiber lazer jeneratörü kullanıldığında, daha kısa dalga boylarına sahip lazerler yansıma sorunlarını azaltabilir ve böylece kesme verimliliğini artırabilir.

Kesme Uygulamalarında Yaygın Olarak Kullanılan Lazer Dalga Boyları

Lazer dalga boyu, kesme etkisini etkileyen önemli bir faktördür. Farklı dalga boylarına sahip lazerler, farklı malzemeler ve işleme senaryoları için uygundur. Aşağıda birkaç yaygın lazer dalga boyu ve uygulama alanları verilmiştir:

CO2 Lazer Jeneratörü (10,6 µM)

CO2 lazer jeneratörleri 10,6 mikron dalga boyuna sahip uzak kızılötesi bantta çalışır. Bu dalga boyundaki lazerler ahşap, plastik, cam ve akrilik gibi metal olmayan malzemelerin işlenmesi için oldukça uygundur. CO2 lazer jeneratörleri geniş bir güç aralığına sahiptir ve hafif gravürden kalın levha kesimine kadar çeşitli uygulamalar için uygundur. Uzun dalga boyu nedeniyle CO2 lazer jeneratörlerinin enerji yoğunluğu düşüktür, bu nedenle daha geniş malzeme alanlarını ısıtmak ve eritmek için uygundur. Reklam panosu üretimi, paketleme endüstrisi ve tekstil endüstrisinde yaygın olarak kullanılır.

Fiber Lazer Jeneratörü (1,06 µM)

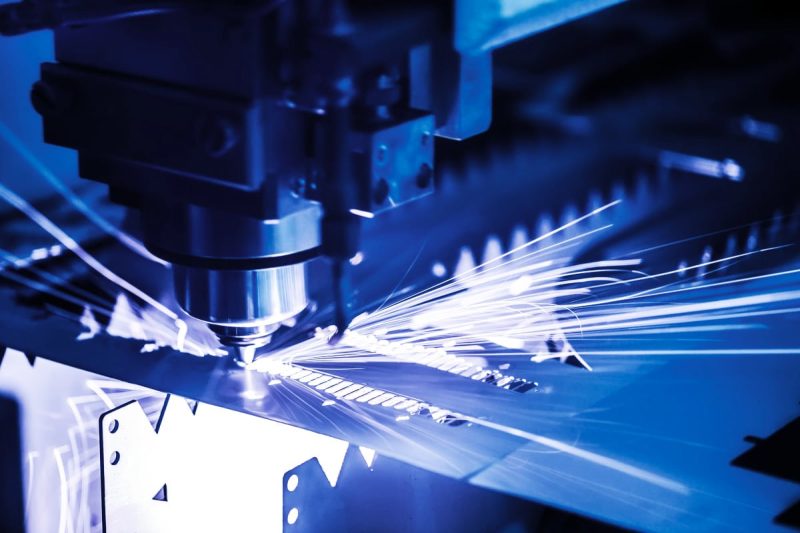

Bir fiber lazer jeneratörünün dalga boyu genellikle 1,06 mikrondur ve bu yakın kızılötesi bandına aittir. Bu dalga boyundaki lazerler yüksek enerji yoğunluğuna sahiptir ve özellikle paslanmaz çelik, karbon çeliği, alüminyum, bakır vb. gibi metal malzemeleri kesmek için uygundur. Fiber lazer jeneratörü kısa bir dalga boyuna, iyi ışın kalitesine ve yüksek iletim verimliliğine sahiptir ve özellikle yüksek hassasiyet ve yüksek hız gerektiren metal kesme ve kaynaklama için uygundur. Ek olarak, fiber lazer jeneratörü düşük bakım maliyetlerine ve uzun bir ekipman ömrüne sahiptir ve otomotiv üretimi, metal işleme ve havacılık gibi endüstrilerde yaygın olarak kullanılır.

Nd Lazer Jeneratörü (1.064 µM)

Nd (neodimyum katkılı itriyum alüminyum garnet) lazer jeneratörü de 1,064 mikron dalga boyuna sahip yakın kızılötesi bantta çalışan bir lazer jeneratörüdür. Bu lazer jeneratörü yüksek tepe gücü ve iyi ışın kalitesi ile karakterize edilir ve kalın metal plakaların kesilmesi, delinmesi ve kaynaklanması için uygundur. İyi darbe çıkış özellikleri nedeniyle, Nd lazer jeneratörleri elektronik ürünler ve tıbbi cihazların üretimi gibi hassas işlemelerde de yaygın olarak kullanılır. Ancak, fiber lazer jeneratörleriyle karşılaştırıldığında, Nd lazer jeneratörlerinin fotoelektrik dönüşüm verimliliği daha düşüktür, bu nedenle kademeli olarak fiber lazer jeneratörleriyle değiştirilmektedirler.

Lazer dalga boyu, lazer jeneratörlerinin performansını ve uygulama aralığını belirleyen temel parametrelerden biridir. Farklı malzemelerin lazerlere yönelik emilim özellikleri dalga boyuna göre değişir, bu nedenle doğru lazer dalga boyunu seçmek, işleme etkisini sağlamanın anahtarıdır. Lazer kesim uygulamalarında, CO2 lazer jeneratörleri, fiber lazer jeneratörleri ve Nd lazer jeneratörlerinin her birinin kendine özgü uygulama alanları vardır ve makul bir seçim, işleme verimliliğini ve kalitesini büyük ölçüde artırabilir.

Lazer Dalga Boyunun Kesme Parametreleri Üzerindeki Etkisi

Malzeme Emilim Özellikleri

Farklı malzemeler, kesme etkisini etkileyen lazer dalga boylarının önemli ölçüde farklı emilim özelliklerine sahiptir. Bir malzemenin optik özellikleri, belirli bir dalga boyundaki lazer ışığının emilim oranını belirler. Örneğin, metalik malzemeler genellikle kısa dalga boylu lazerleri (fiber lazerler ve Nd lazerler gibi) daha iyi emer. Fiber lazerin dalga boyu yaklaşık 1,06 mikrondur ve bu, paslanmaz çelik, alüminyum, bakır ve karbon çeliği gibi metal malzemelerin verimli bir şekilde kesilmesi için uygundur. Metal, bu dalga boyu için daha yüksek bir emilim oranına sahip olduğundan, enerji kesme alanında daha hızlı yoğunlaştırılabilir, bu da yüksek verimli kesme ve daha iyi kenar kalitesi elde edilir.

Buna karşılık, ahşap, plastik ve cam gibi metal olmayan malzemeler uzun dalga boylu CO2 lazerler için daha yüksek bir emilim oranına (10,6 mikron) sahiptir ve CO2 lazer jeneratörleriyle kesme ve kazıma için uygundur. Bunun nedeni, CO2 lazerin daha uzun bir dalga boyuna ve nispeten dağılmış enerjiye sahip olması ve bu nedenle geniş alanlı malzemelerin işlenmesi için daha uygun olmasıdır. Ayrıca, malzemenin yüzey yansıtıcılığı da lazer dalga boyuyla ilişkilidir. Bir fiber lazer jeneratörü kullanılarak belirli yüksek yansıtıcılıklı malzemeler (bakır, alüminyum vb.) kesilirken, yansımadan kaynaklanan enerji kaybını ve kesme dengesizliğini azaltmak için özel işlem gerekebilir.

Penetrasyon Derinliği

Lazer dalga boyu, malzemelerin nüfuz derinliği üzerinde önemli bir etkiye sahiptir. Kısa dalga boylu lazerler genellikle daha güçlü nüfuz etme yeteneklerine sahiptir ve daha kalın malzemeleri kesmek için uygundur. Örneğin, daha kısa dalga boyları ve daha yüksek enerji yoğunlukları nedeniyle, fiber lazerler ve Nd lazerler özellikle metal malzemelerde daha iyi nüfuz etme ile derin kesme için uygundur. Bu nedenle, kalın metal levhaları keserken, kısa dalga boylu lazer jeneratörleri genellikle ilk tercihtir ve kesme doğruluğunu garanti ederken daha büyük kalınlıklara nüfuz edebilir.

Karşılaştırıldığında, CO2 lazer daha uzun bir dalga boyuna ve nispeten daha zayıf bir nüfuz etme yeteneğine sahiptir, bu da onu ahşap, plastik, karton vb. gibi daha ince metal olmayan malzemeler için uygun hale getirir. Ek olarak, nüfuz etme derinliği ayrıca lazer gücü, odak uzaklığı ve kesme hızı gibi parametrelerin ayarlanmasına da bağlıdır. Doğru lazer dalga boyunu seçmek, kesme doğruluğunu ve verimliliğini sağlarken nüfuz etme derinliğini en üst düzeye çıkarabilir.

Isıdan Etkilenen Bölge (HAZ) ve Termal Etkiler

Farklı lazer dalga boyları, malzeme kesimi sırasında doğrudan ısıdan etkilenen bölgeyi (HAZ) etkiler. Isıdan etkilenen bölge, malzemenin lazer kesim işlemi sırasında eridiği veya fiziksel değişikliklere uğradığı alanı ifade eder. Genellikle, kısa dalga boylu lazerler daha küçük ısıdan etkilenen bölgeler üretir çünkü enerjileri daha yoğundur, bu da kesme işlemini daha hızlı tamamlayabilir ve çevredeki alana ısı yayılımını azaltabilir. Daha küçük bir ısıdan etkilenen bölge, özellikle yüksek hassasiyet gereksinimleri olan uygulamalarda önemli olan termal deformasyonu ve malzemeye fiziksel hasarı azaltmaya yardımcı olur.

Buna karşılık, daha uzun dalga boylarına sahip CO2 lazerler, daha geniş enerji dağılımları nedeniyle nispeten büyük bir ısıdan etkilenen bölgeye sahiptir. Bu, metalik olmayan malzemeleri keserken özellikle belirgin değildir, ancak metal malzemeleri keserken, malzeme yüzeyinin termal deformasyonu, cüruf ve düşük kenar kalitesi gibi sorunlara neden olabilir. Bu nedenle, metalleri keserken, kısa dalga boylu lazerler (fiber lazerler gibi) genellikle CO2 lazerlerden üstündür çünkü termal etkileri daha iyi kontrol edebilir ve daha yüksek kaliteli kesme sonuçları sağlayabilirler.

Kesim Hızı ve Verimliliği

Lazer dalga boyu yalnızca malzemenin emilim özelliklerini ve ısıdan etkilenen bölgesini etkilemekle kalmaz, aynı zamanda doğrudan kesme hızını ve verimliliğini de etkiler. Doğru lazer dalga boyu, malzemedeki lazer enerjisinin emilimini optimize edebilir, böylece kesme hızını artırabilir ve üretim maliyetlerini düşürebilir. Örneğin, fiber lazerler, özellikle ince metal levhaların kesilmesinde, kısa dalga boyları ve yüksek enerji yoğunlukları nedeniyle genellikle metal kesmede CO2 lazerlerden daha hızlıdır. Fiber lazerler ayrıca yüksek bir elektro-optik dönüşüm verimliliğine sahiptir, bu da işletme maliyetlerini daha da azaltır ve üretim verimliliğini artırır.

Metalik olmayan malzemelerin kesilmesinde, CO2 lazer jeneratörünün uzun dalga boyu, kesme hızı açısından fiber lazer jeneratörü kadar hızlı değildir, ancak ahşap, akrilik ve plastik gibi belirli malzemeleri kesmede yine de çok etkilidir. Uygun lazer dalga boyu ve gücü seçilerek, optimize edilmiş kesme parametreleriyle (odak konumu, kesme hızı ve gaz destek sistemi gibi) birleştirildiğinde, farklı malzemelerin kesme sürecinde yüksek verimlilik ve yüksek kaliteli kesme etkisi elde edilebilir.

Lazer dalga boyu, kesme performansını etkileyen temel faktörlerden biridir ve doğrudan malzemenin emilim özelliklerini, penetrasyon derinliğini, ısıdan etkilenen bölgeyi ve kesme hızını ve verimliliğini etkiler. Malzeme özelliklerine göre uygun lazer dalga boyunu seçerek, malzeme deformasyonunu ve hasarını azaltırken kesme verimliliğini artırmak ve böylece daha kaliteli bir kesme etkisi elde etmek mümkündür. Lazer kesme uygulamalarında, fiber lazer jeneratörleri ve CO2 lazer jeneratörlerinin her biri farklı dalga boylarında kendi avantajlarına sahiptir ve çeşitli endüstriyel uygulamalar için güvenilir çözümler sunar.

Lazer Dalga Boyunun Kesim Kalitesi Üzerindeki Etkisi

Kesim Yüzey Kaplaması ve Kenar Kalitesi

Lazer dalga boyu, kesme işlemi sırasında malzemenin yüzey kalitesi ve kenar kalitesi üzerinde doğrudan bir etkiye sahiptir. Genellikle, fiber lazerler (1,06 mikron) gibi daha kısa dalga boylarına sahip lazerler daha yüksek enerji yoğunluğuna sahiptir ve malzemenin kesme hattına daha doğru bir şekilde odaklanabilir, böylece metal malzemelerin kesilmesinde daha pürüzsüz kesme yüzeyleri ve daha keskin kenarlar üretir. Fiber lazerlerle kesme sırasında enerji yoğunlaşır ve kesme yolu temiz olur, bu da kesme kenarındaki cüruf ve çapakları azaltır.

Buna karşılık, uzun dalga boylu CO2 lazerler (10,6 mikron) ahşap, akrilik ve plastik gibi metal olmayan malzemeleri keserken de yüksek kaliteli kenar kalitesi sağlayabilir. Yine de, metal malzemeleri keserken kenar bitişi kısa dalga boylu lazerlere göre biraz daha düşük olabilir. Bunun nedeni, CO2 lazerlerin enerji yoğunluğunun nispeten düşük olması ve bunun sonucunda kesme sırasında daha geniş bir ısı yayılım aralığına sahip olması ve daha fazla cüruf ve ısıdan etkilenen bölge üretmesidir. Bu nedenle, yüksek hassasiyet ve yüksek kaliteli kenarlar elde etmek için, özellikle ince metal levhaların işlenmesinde, fiber lazer jeneratörleri veya Nd lazer jeneratörleri genellikle tercih edilen seçeneklerdir.

Kesi Genişliği ve Konikliğinin Kontrolü

Lazer dalga boyu, kesi genişliğini ve konikliğini kontrol etmede önemli bir rol oynar. Daha kısa dalga boylarına sahip lazerler (örneğin fiber lazerler veya Nd lazerler) genellikle daha dar kesiler ve daha ince kesme efektleri elde edebilir. Kısa dalga boylu lazer ışınları daha doğru bir şekilde odaklanabilir, kesme yolu dar ve düzdür ve kesiğin her iki tarafındaki kenarlar çok düzdür, bu da elektronik bileşen üretimi, hassas işleme vb. gibi yüksek hassasiyet gereksinimleri olan endüstriyel uygulamalar için uygundur.

Buna karşılık, CO2 lazerler gibi uzun dalga boylu lazerler, özellikle daha kalın malzemeler kesilirken, kesimin sivriliğinin daha belirgin olabileceği bazı durumlarda daha geniş kesimlerle sonuçlanabilir. Bunun nedeni, lazer ışınının malzemeye nüfuz ederken belirli bir ölçüde dağılması ve bunun sonucunda lazer enerjisinin malzemenin kalınlık yönünde eşit olmayan bir şekilde dağılması ve sivri bir kesimle sonuçlanmasıdır. Bu uygulamalarda, kesim üst tarafta daha geniş ve alt tarafta daha dardır; bu da hassas, düz kesim gerektiren uygulamalar için uygun değildir. Bu nedenle, doğru lazer dalga boyunu (özellikle kısa dalga boylu lazerler) seçmek, kesimin genişliğini ve sivriliğini etkili bir şekilde kontrol edebilir ve kesim kalitesini garanti edebilir.

Termal Deformasyonu ve Cüruf Oluşumunu Azaltır

Lazer dalga boyu seçimi, termal bozulmayı ve köpük oluşumunu azaltmada kritik öneme sahiptir. Yoğun enerjisi ve hızlı kesme hızı sayesinde, kısa dalga boylu lazer malzemelerin eritilmesini veya buharlaştırılmasını hızla tamamlayabilir ve kesme işlemi sırasında malzeme üzerindeki ısı yükünü azaltabilir. Bu yüksek enerji yoğunluğu, daha küçük bir ısıdan etkilenen bölge (HAZ) ile sonuçlanır ve böylece malzemenin termal deformasyonu ve kenar eğrilmesi azalır. Özellikle ince metal malzemelerin kesilmesinde, fiber lazer veya Nd lazer kullanımı, termal etkilerden kaynaklanan malzeme deformasyonunu önemli ölçüde azaltabilir ve böylece genel işleme kalitesini iyileştirebilir.

Aksine, uzun dalga boylu CO2 lazer nispeten geniş bir enerji dağılımına ve geniş bir malzeme ısıtma aralığına sahiptir, bu nedenle ısıdan etkilenen bölge geniştir ve bu da özellikle metal malzemelerin kesilmesinde kolayca malzeme deformasyonuna neden olabilir. Cüruf oluşumu dikkate alınması gereken bir diğer konudur. Kesme sırasında, malzeme tam olarak buharlaştırılmamış veya eritilmemişse, kalan metal cürufu kesme kenarına yapışabilir ve kesmenin temizliğini ve sonraki işleme adımlarını etkileyebilir. Kısa dalga boylu lazerler, verimli ısı iletimi ve eritme yetenekleri sayesinde cüruf oluşumunu azaltabilir ve kesiği temiz ve pürüzsüz tutabilir.

Lazer dalga boyu, kesme işlemi sırasında kalite üzerinde derin bir etkiye sahiptir. Kısa dalga boylu lazerler (fiber lazerler ve Nd lazerler gibi) özellikle metal malzemelerin kesilmesinde yüksek enerji yoğunlukları nedeniyle daha yüksek yüzey kalitesi, daha dar kesiler ve daha hassas konik kontrol elde edebilir. Aynı zamanda, kısa dalga boylu lazerler ısıdan etkilenen bölgenin aralığını azaltır, malzemenin termal deformasyonunu ve köpük oluşumunu önler ve kesmenin verimliliğini ve kalitesini garanti eder. Uzun dalga boylu lazerler (CO2 lazerler gibi) metalik olmayan malzemeleri kesmek için daha uygundur ve daha büyük ısıdan etkilenen bölgeleri geniş alanlı, daha düşük hassasiyetli malzeme işleme için uygundur. Kullanıcılar uygun lazer dalga boyunu seçerek, kesme kalitesini malzeme özelliklerine ve işleme gereksinimlerine göre optimize edebilir ve verimli bir üretim ve işleme süreci elde edebilir.

Farklı Lazer Dalga Boylarının Karşılaştırmalı Analizi

CO2 lazer jeneratörü

Betimlemek

CO2 lazer jeneratörü, 10,6 mikronluk bir çalışma dalga boyuna sahiptir, uzun dalga boylu bir lazer türüdür ve esas olarak metalik olmayan malzemelerin kesilmesi ve işlenmesi için kullanılır. Verimli enerji iletim özellikleri nedeniyle CO2 lazer jeneratörleri, özellikle reklamcılık sektöründe ve ev dekorasyonunda ahşap, plastik, cam, kağıt ve deri gibi metalik olmayan malzemelerin işlenmesinde yaygın olarak kullanılır.

Özellikler

- Metalik olmayan malzemeler için yüksek emilim oranı: CO2 lazer jeneratörünün dalga boyu, metalik olmayan malzemelerin işlenmesi için uygundur. Bu tür malzemeler, uzun dalga boylu lazerler için yüksek bir emilim oranına sahiptir, bu nedenle enerji dönüşüm verimliliği mükemmeldir. Bu, CO2 lazer jeneratörünü akrilik, ahşap ve deri gibi malzemelerin kesilmesi ve kazınması için ideal bir seçim haline getirir.

- Hızlı kesme hızı: Metalik olmayan malzemelerin işlenmesinde, CO2 lazer jeneratörünün kesme hızı nispeten hızlıdır, özellikle ince levhalar ve yumuşak malzemelerin kesilmesinde görevi hızlı ve verimli bir şekilde tamamlayabilir.

- Metal malzemelerde zayıf kesme etkisi: CO2 lazer jeneratörleri, metallerin 10,6 mikron uzun dalga boylu lazerlere düşük emilim oranı nedeniyle metal malzemeleri kesmek ve kaynaklamak için uygun değildir. Metal yüzeye bir emilim tabakası kaplanarak emilim oranı artırılabilse de, etki ve verimlilik, özellikle metal işleme için kullanılan kısa dalga boylu lazer jeneratörleri kadar iyi değildir.

- Genellikle metal dışı işlemede kullanılır: plastik, kağıt, kauçuk, kumaş vb. malzemelerin kesilmesi ve kazınması gibi, billboard üretimi, paketleme, giyim imalatı ve diğer endüstrilerde yaygın olarak kullanılır.

- Uygulama alanları: CO2 lazer jeneratörleri reklamcılık sektörü, el sanatları üretimi, ev dekorasyonu, elektronik ve elektrik alanları vb. gibi metalik olmayan malzemelerin işlenmesinde yaygın olarak kullanılmaktadır. Esnek malzemeler üzerindeki üstün performansı, bu alanlarda önemli uygulama değerine sahip olmasını sağlar.

Fiber Lazer Jeneratörü

Betimlemek

Fiber lazer jeneratörü 1,06 mikronluk bir çalışma dalga boyuna sahiptir ve endüstriyel lazer kesim uygulamalarında en sık kullanılan kısa dalga boylu lazer jeneratörüdür. Fiber lazer jeneratörleri özellikle metal malzemeleri kesmek ve işlemek için uygundur ve yüksek fotoelektrik dönüşüm oranları nedeniyle enerji tasarrufu ve çevre korumada olağanüstüdürler. Fiber lazer jeneratörleri yüksek enerji yoğunluğuna sahiptir ve kalın metal malzemeleri doğru bir şekilde kesebilir.

Özellikler

- Yüksek kesme verimliliği: Fiber lazer jeneratörleri son derece yüksek enerji yoğunluğuna sahiptir ve verimli kesme elde etmek için enerjiyi metal yüzeye hızla yoğunlaştırabilir. İnce bir metal levha veya daha kalın bir çelik levha olsun, fiber lazer jeneratörleri hızlı ve hassas kesme sonuçları sağlayabilir. Özellikle paslanmaz çelik, karbon çeliği, alüminyum alaşımı ve diğer malzemeler için kesme hızı ve kalitesi önemli avantajlara sahiptir.

- Düşük enerji tüketimi ve düşük bakım maliyeti: Fiber lazer jeneratörünün fotoelektrik dönüşüm verimliliği 30%'nin üzerine çıkabilir. Diğer lazer jeneratör tipleriyle karşılaştırıldığında enerji kaybı daha düşüktür, bu nedenle işletme maliyeti daha ekonomiktir. Ayrıca, fiber lazer jeneratörü tamamen fiber iletimi benimser, karmaşık optik lens ayarı gerektirmez ve daha az günlük bakım gerektirir.

- Yüksek ekipman fiyatı: Fiber lazer jeneratörlerinin performans açısından birçok avantajı olmasına rağmen, ilk satın alma maliyetleri nispeten yüksektir, özellikle küçük işletmeler için ekipman yatırımı önemli bir husustur. Ancak, teknolojinin gelişmesi ve ekipman maliyetlerindeki kademeli düşüşle, fiber lazer jeneratörlerinin maliyet etkinliği sürekli olarak artmaktadır.

- Metal işleme için ideal seçim: Fiber lazer jeneratörleri özellikle metal malzemelerin kesilmesi, kaynaklanması ve işaretlenmesi için uygundur ve otomotiv üretimi, havacılık, hassas makine ve diğer alanlarda yaygın olarak kullanılır.

- Uygulama alanları: Fiber lazer jeneratörleri, metal işleme alanındaki ana ekipmanlardır ve otomobil üretimi, havacılık, ev aletleri üretimi ve metal sac işleme gibi endüstrilerde yaygın olarak kullanılır. Özellikle yüksek hassasiyet ve hızlı işleme gerektiren endüstriyel senaryolarda yeri doldurulamaz avantajlara sahiptirler.

Nd Lazer Jeneratörü

Betimlemek

Nd lazer jeneratörünün (Nd katkılı YAG lazer jeneratörü) çalışma dalga boyu 1,064 mikrondur ve bu, bir fiber lazer jeneratörünün dalga boyuna benzer. İyi darbe özellikleri nedeniyle, Nd lazer jeneratörü, işaretleme, kaynaklama ve kesme gibi belirli ince işleme uygulamaları için uygundur. Fiber lazer jeneratörlerinin aksine, Nd lazer jeneratörü, özellikle plastiklerin ve metallerin yerel işlenmesinde, belirli belirli uygulamalarda daha etkilidir.

Özellikler

- Güçlü kesme yeteneği: Fiber lazer jeneratörleri kadar verimli ve yaygın olarak kullanılmasa da, Nd lazer jeneratörlerinin darbeli lazeri, metallerin, plastiklerin ve diğer malzemelerin ince kesimi ve mikro işlenmesi için uygun olan yüksek tepe enerjisi sağlayabilir. Özellikle metal malzemelerin yüzeyinde işaretleme ve delme gibi ince işlemlerde, yüksek yoğunluklu koşullar altında kalın metal malzemeleri kesebilir.

- Düşük verimlilik: Fiber lazer jeneratörleriyle karşılaştırıldığında, Nd lazer jeneratörlerinin fotoelektrik dönüşüm verimliliği daha düşüktür, genellikle sadece 2%-10%'dir, bu nedenle çalışma enerji tüketimi nispeten yüksektir. Bu özellik, Nd lazer jeneratörlerini büyük ölçekli, verimli üretim hatları yerine bazı özel işleme senaryoları için uygun hale getirir.

- Özel uygulamalar için uygundur: Mükemmel darbe özellikleri nedeniyle, Nd lazer jeneratörleri yüksek hassasiyet ve özel darbe kontrolü gerektiren uygulamalarda benzersiz avantajlara sahiptir. Bunlar esas olarak metal kaynak, delme, hassas işaretleme ve diğer alanlarda, özellikle yüksek işleme doğruluğu ve yüzey kalitesinin gerekli olduğu durumlarda kullanılır.

- Uygulama alanları: Nd lazer jeneratörleri, elektronik ürün imalatı, tıbbi cihaz işleme, kalıp onarımı ve diğer endüstriler gibi yüksek hassasiyetli işleme alanlarında yaygın olarak kullanılır. Ayrıca, havacılık alanında metal kaynaklama ve işaretlemede de yaygın olarak kullanılır ve yüksek enerji yoğunluğu gerektiren hassas işleme senaryolarında rol oynar.

Farklı tipteki lazer jeneratörleri, farklı çalışma dalga boyları nedeniyle kesme uygulamalarında kendilerine özgü benzersiz avantajlara sahiptir. CO2 lazer jeneratörleri metalik olmayan malzemelerin işlenmesi için daha uygundur, fiber lazer jeneratörleri yüksek verimlilik ve düşük enerji tüketimiyle metal işleme alanında yıldız ekipmanlardır ve Nd lazer jeneratörleri darbe özellikleri nedeniyle hassas işlemede bir yere sahiptir. Belirli işleme gereksinimlerine ve malzeme özelliklerine göre, uygun lazer dalga boyu ve lazer jeneratör tipini seçmek kesme verimliliğini ve işleme kalitesini büyük ölçüde iyileştirebilir.

Lazer Dalga Boyu Seçimi için Optimizasyon Stratejisi

Lazer kesimde, yalnızca kesim kalitesini etkilemekle kalmayıp aynı zamanda doğrudan işleme verimliliğini, maliyet etkinliğini ve genel enerji kullanımını da belirleyen doğru lazer dalga boyunu seçmek çok önemlidir. Lazer dalga boyu seçimini optimize etmek, şirketlerin işletme maliyetlerini en aza indirirken verimli üretim elde etmelerine yardımcı olabilir. Aşağıdakiler, malzeme özellikleri, kesme verimliliği, ışın iletimi ve maliyet kontrolü gibi birden fazla açıdan ayrıntılı olarak analiz edilecektir.

Malzeme Türü ve Kalınlık Hususları

Farklı malzemeler tarafından lazerin emilim oranında önemli farklılıklar vardır, bu nedenle uygun lazer dalga boyunu seçerken öncelikle işlenecek malzemenin türünü ve kalınlığını göz önünde bulundurmanız gerekir. Lazer dalga boyu ne kadar kısaysa, enerji konsantrasyonu o kadar yüksek olur ve metal gibi yüksek yoğunluklu malzemeleri kesmek için o kadar uygundur. CO2 lazerler gibi daha uzun dalga boylu lazerler, ahşap, akrilik, deri vb. gibi metalik olmayan malzemeleri kesmek için daha uygundur.

- Metal malzemeler: Çelik, alüminyum, paslanmaz çelik vb. gibi metal malzemeler genellikle kısa dalga boylu lazerleri (fiber lazerler ve Nd lazerler gibi) daha iyi emer. Bu malzemeler yaklaşık 1 mikron dalga boyuna sahip lazerleri verimli bir şekilde emebilir, hızlı bir erime etkisi üreterek kesme işlemini daha pürüzsüz ve daha verimli hale getirir. Fiber lazer jeneratörleri özellikle metal kesme için uygundur ve daha kalın metal levhaları hızla işleyebilir ve iyi bir kesme kalitesi sağlayabilir.

- Metalik olmayan malzemeler: Plastik, ahşap, cam ve organik malzemeler gibi metalik olmayan malzemeler için CO2 lazer jeneratörünün uzun dalga boyu (10,6 mikron) daha idealdir. CO2 lazer, metalik olmayan malzemeleri işlerken yüksek bir enerji emilim oranına sahiptir, bu da hızlı kesme ve gravürü etkili bir şekilde başarabilir. Özellikle daha ince metalik olmayan malzemelerde CO2 lazer işleme doğruluğu daha yüksektir, kesme kenarları pürüzsüzdür ve malzeme deformasyonu olasılığı azalır.

- Malzeme kalınlığı: Malzeme kalınlığı da lazer dalga boyunu seçerken önemli bir faktördür. Daha kalın malzemeler için, kısa dalga boylu lazerler (örneğin fiber lazerler) genellikle daha yüksek penetrasyon yeteneklerine sahiptir, daha güçlü odaklama yetenekleri sağlayabilir ve işleme verimliliğini artırabilir. İnce malzemeler için, orta dalga boyu seçmek aşırı ablasyonu önleyebilir ve kesme kenarının kalitesini koruyabilir.

Kesim Verimliliğini ve Kalitesini Maksimize Etme Stratejileri

Malzeme özelliklerine göre uygun lazer dalga boyunu seçerek, kesme verimliliği ve kalitesi büyük ölçüde iyileştirilebilir. Lazer kesiminin iki temel hedefi kesme hızı ve kesme kalitesidir ve doğru dalga boyu seçimi ikisi arasında bir denge sağlayabilir.

- Kesme hızının optimizasyonu: Kısa dalga boylu lazerler (fiber lazerler gibi) yüksek enerji yoğunluğuna sahiptir ve metal malzemelerin yüzeyini hızla ısıtabilir ve kesmeyi hızla tamamlayabilir. Bu özellik özellikle metal malzeme işlemede önemlidir çünkü daha yüksek kesme hızları daha kısa üretim döngüleri ve daha yüksek üretim verimliliği anlamına gelir. Benzer şekilde, metal olmayan malzemeler için CO2 lazerler daha ince malzemeleri hızla kesebilir ve üretim verimliliğini artırabilir.

- Gelişmiş kesme kalitesi: Daha kısa dalga boylarına sahip lazerler genellikle daha küçük ısıdan etkilenen bölgeler (HAZ) üretir, bu da malzemelerin termal deformasyonunu azaltmaya yardımcı olur ve kesilen kenarların düzlüğünü ve pürüzsüzlüğünü garanti eder. Özellikle elektronik ürünlerin üretimi gibi hassas işleme senaryolarında, lazer dalga boyunun hassas bir şekilde seçilmesi, bitmiş ürünlerin kalitesini iyileştirmek için çok önemlidir.

Uyarlanabilir Optik ve Işın Dağıtım Sistemlerinin Önemi

Uyarlanabilir optikler ve verimli ışın iletim sistemleri lazer kesim sürecinde önemli bir rol oynar. Bunlar yalnızca lazerin odaklanma yeteneğini iyileştirmekle kalmaz, aynı zamanda farklı malzemelerin yüzey özelliklerine göre gerçek zamanlı ayarlamalar yaparak kesim kararlılığını ve doğruluğunu garanti eder.

- Uyarlamalı optiklerin avantajları: Uyarlamalı optikler, lazer ışınının şeklini ve odak konumunu lazer jeneratörünün çalışma koşullarına ve malzemenin özelliklerine göre ayarlayabilir, böylece kesme verimliliğini ve kalitesini artırabilir. Bu teknoloji, özellikle düzensiz yüzeylere veya büyük kalınlık farklılıklarına sahip malzemeleri işlerken etkilidir. Lazerin her zaman en iyi enerji dağıtımını koruması için odağı otomatik olarak ayarlayabilir, böylece odak ofsetinden kaynaklanan kesme doğruluğunun azalması önlenir.

- Işın iletim sisteminin rolü: Verimli bir ışın iletim sistemi, lazer ışınını minimum kayıpla çalışma yüzeyine iletebilir. Lazerin iletim yöntemi (fiber iletim ve serbest alan iletimi gibi) lazerin enerji iletim verimliliğini etkileyecektir. Fiber lazer jeneratörünün tamamen fiber iletim yöntemi, enerji kaybını büyük ölçüde azaltır ve bu da onu uzun mesafeli iletimde özellikle olağanüstü hale getirir. Aynı zamanda, mükemmel bir iletim sistemi lazer ışınının saçılmasını ve kırınımı azaltabilir, lazer odaklandıktan sonra enerji konsantrasyonunu sağlayarak kesme doğruluğunu iyileştirebilir.

Maliyet Etkinliği ve Enerji Verimliliği Hususları

Doğru lazer dalga boyunu seçmek yalnızca kesim kalitesini iyileştirmekle kalmaz, aynı zamanda uzun vadeli operasyonlarda üretim maliyetlerini ve enerji tüketimini etkili bir şekilde azaltabilir. Lazer jeneratörünün türü, fotoelektrik dönüşüm verimliliği ve ekipman işletme maliyetleri, genel üretim maliyetini doğrudan etkileyecektir.

- Enerji verimliliği optimizasyonu: Farklı tipteki lazer jeneratörlerinin enerji dönüşüm verimliliğinde büyük farklar vardır. Fiber lazer jeneratörlerinin fotoelektrik dönüşüm verimliliği 30%-40% kadar yüksektir ve bu CO2 lazer jeneratörlerinin 10%'sinden çok daha yüksektir. Bu, aynı işleme koşulları altında fiber lazer jeneratörlerinin daha az enerjiyle daha fazla iş tamamlayabileceği anlamına gelir; bu yalnızca elektrik maliyetlerini düşürmeye yardımcı olmakla kalmaz, aynı zamanda ekipman ısı dağılımı ihtiyacını da azaltır ve sistemin genel kararlılığını iyileştirir.

- Azaltılmış bakım maliyetleri: Fiber lazer jeneratörlerinin ve Nd lazer jeneratörlerinin ışın iletim yöntemi, CO2 lazer jeneratörlerininkinden daha kararlı ve güvenilirdir, karmaşık optik sistemlere olan bağımlılığı azaltır, bu nedenle bakım sıklığı ve bakım maliyeti daha düşüktür. Ayrıca, fiber lazer jeneratörlerinin tüketilmeyen tasarımı, uzun vadeli çalışmada daha uygun maliyetli olmasını sağlar.

- İlk ekipman maliyeti ve uzun vadeli getiri: Fiber lazer jeneratörlerinin ilk ekipman yatırımı nispeten yüksek olsa da, yüksek verimliliği ve düşük enerji tüketimi özellikleri, uzun vadeli operasyonda önemli bir maliyet avantajı sağlar. CO2 lazer jeneratörünün ekipman fiyatı daha düşüktür ve metalik olmayan malzemelerin geniş bir uygulama yelpazesi için uygundur, ancak daha fazla sarf malzemesi ve bakım yatırımı gerektirir.

Lazer kesimde, dalga boyunun optimum seçimi doğrudan işleme verimliliğini, kesim kalitesini ve maliyet etkinliğini etkiler. Malzemenin türünü, kalınlığını, üretim gereksinimlerini ve diğer faktörleri rasyonel bir şekilde analiz ederek, uyarlanabilir optikler ve verimli bir ışın iletim sistemi ile birlikte en uygun lazer dalga boyunu seçmek, yalnızca üretim verimliliğini önemli ölçüde iyileştirmekle kalmaz, aynı zamanda işletme maliyetlerini de azaltabilir ve işletmenin genel faydasını en üst düzeye çıkarabilir. Son derece rekabetçi modern üretim endüstrisinde, bu optimizasyon stratejilerinin esnek kullanımı, şirketlerin lazer kesim teknolojisinde önemli rekabet avantajları elde etmelerine yardımcı olacaktır.

özetle

Lazer kesimde lazer dalga boyunun rolü çok önemlidir ve doğrudan kesimin hassasiyetini, verimliliğini ve kalitesini etkiler. Farklı malzemeler, farklı dalga boylarındaki lazerler için farklı emilim özelliklerine sahiptir. Bu nedenle, çeşitli lazer dalga boylarının özelliklerini anlamak, kesim etkisini optimize etmenin anahtarıdır. Lazer dalga boyunu doğru şekilde seçerek, metal, metal olmayan veya kompozit malzeme olsun, belirli bir malzeme için en iyi kesim etkisi sağlanabilir. Lazer dalga boyu seçimini optimize etmek, yalnızca kesim kalitesini iyileştirmekle kalmaz, aynı zamanda üretim süreci sırasında ısıdan etkilenen bölgeyi ve deformasyonu azaltabilir, yüzey kalitesini iyileştirebilir ve kesi genişliği ve konikliğinin hassas kontrolünü sağlayabilir. Ek olarak, uygun lazer dalga boyu seçimi, kesim verimliliğini artırabilir, enerji tüketimini azaltabilir ve genel üretim maliyetlerini düşürebilir. Uyarlanabilir optik teknolojisi ve verimli ışın iletim sistemleri ile birleştirildiğinde, lazerin performansı, kesim sürecinin sürekli iyileştirilmesini ve üretimin verimli bir şekilde çalışmasını sağlamak için daha da optimize edilebilir. Sonuç olarak, lazer dalga boylarının uygulanmasını derinlemesine anlayarak ve optimize ederek, üretim endüstrisi farklı işleme ihtiyaçlarını daha iyi karşılayabilir, böylece lazer kesim teknolojisinin sürekli ilerlemesi teşvik edilebilir, pazar rekabet gücü artırılabilir ve gelecekteki lazer uygulamaları için olanaklar genişletilebilir.

Doğru lazer dalga boyunu seçmek, kesme verimliliğini ve kalitesini sağlamanın anahtarıdır. Zengin endüstri deneyimi ve teknik desteğiyle AccTek, işleme ihtiyaçlarınıza en uygun lazer dalga boyunu kolayca belirlemenize ve seçmenize yardımcı olabilir. Yüksek kaliteli lazer ekipmanlarımız yalnızca mükemmel kesme performansına sahip olmakla kalmaz, aynı zamanda endişesiz üretiminizi sağlamak için istikrarlı satış sonrası servis garantileri de sağlar. İster metal ister metal olmayan malzeme işleme olsun, ister karmaşık özelleştirme ihtiyaçları olsun, AccTek size en iyi çözümü sağlayabilir. Üretim sürecinizi daha verimli ve daha doğru hale getirmek için hemen bizimle iletişime geçin!

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın