Lazer Delme Kapsamlı Kılavuz

Hassas mühendislik ve üretimde mükemmellik ve doğruluk arayışının sonu yoktur. Lazer delme, çeşitli malzemelerde hassas delme olanağı sağlayan son teknoloji bir teknolojidir. Bu kapsamlı kılavuzda lazerle delmenin ne olduğunu, nasıl çalıştığını, lazerle kesme ile lazerle delme arasındaki farkı, avantajlarını, dezavantajlarını ve geniş uygulama yelpazesini keşfedeceğiz.

İçindekiler

Lazer delme nedir?

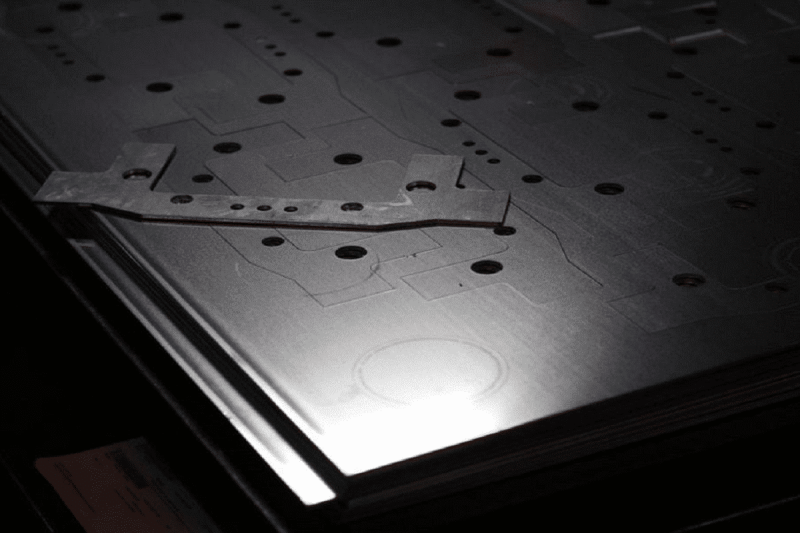

Lazer delme, çeşitli malzemelerde delikler, delikler veya açıklıklar oluşturmak için odaklanmış bir lazer ışınının enerjisini kullanan son derece hassas, kontrollü bir malzeme kaldırma işlemidir. Teknoloji, olağanüstü hassasiyet ve karmaşık delik modelleri gerektiren endüstrilerde önem kazanmıştır. Malzemeyi çıkarmak için mekanik aletler kullanan geleneksel delme yöntemlerinden farklı olarak, lazer delme, malzemeyi buharlaştırmak, eritmek veya çıkarmak için lazer tarafından üretilen ısı enerjisine dayanır ve minimum ısıdan etkilenen bölgelere ve tam olarak boyutlandırılmış deliklere sahip etkili bir şekilde delikler oluşturur.

Lazer delme, hassasiyeti, çok yönlülüğü ve çeşitli boyut ve şekillerde delikler oluşturma yeteneği ile bilinir; bu da onu havacılık, elektronik, tıbbi cihazlar ve mikro işleme gibi endüstrilerde değerli bir araç haline getirir. Tipik olarak, ultra hassas delikler gerektiğinden geleneksel delme yöntemlerinin uygun olmadığı durumlarda veya geleneksel yöntemler kullanılarak işlenmesi zor olan malzemelerin delinmesinde kullanılır.

Çalışma Prensibi İçin Lazer Delme

Lazer delme işlemi, temas halinde malzemeleri buharlaştıran veya eriten, oldukça konsantre bir lazer ışını olan odaklanmış lazer prensibine dayanır. Lazer delmenin nasıl çalıştığına dair adım adım açıklama:

- Lazer kaynağı seçimi: Süreç, delinecek malzemeye ve istenilen delik özelliklerine göre uygun lazer kaynağının seçilmesiyle başlar. Lazer delmede kullanılan yaygın lazer jeneratörü türleri arasında karbondioksit (CO2) lazerler, fiber lazerler ve katı hal lazerler bulunur. Lazer tipinin seçimi malzeme tipi, kalınlık ve gerekli doğruluk gibi faktörlere bağlıdır.

- Odaklama optikleri: Bir lazer jeneratörü tarafından üretilen lazer ışını genellikle ıraksak bir ışın veya geniş bir ışındır. Delmeye uygun hale getirmek için ışın bir dizi odaklama optiğinden geçer. Bu optikler, lazer ışınını yüksek derecede odaklanmış, yoğun bir noktaya hassas bir şekilde odaklayan lensleri ve aynaları içerir. Odaklama optiklerinin doğruluğu, delme işleminde hassasiyet elde etmek için kritik öneme sahiptir.

- Malzeme etkileşimi: Son derece odaklanmış bir lazer ışını, delinecek malzemenin yüzeyine yönlendirilir. Bir lazer ışını bir malzemeye temas ettiğinde, malzeme tipine ve lazer parametrelerine bağlı olarak birkaç olası etkileşim meydana gelebilir:

- Emilim: Malzemenin özelliklerine bağlı olarak lazer enerjisi emilir ve hızlı ısınmaya neden olur. Bazı durumlarda malzeme buharlaşabilir, eriyebilir veya ablasyon (maddenin buharlaştırma yoluyla uzaklaştırılması işlemi) yoluyla uzaklaştırılabilir.

- Erime ve buharlaşma: Bazı malzemeler için lazer enerjisi bölgesel erimeye ve ardından buharlaşmaya neden olabilir. Buharın hızla genleşmesi malzemede bir delik oluşturur.

- Ablatif: Diğer durumlarda lazer enerjisi, malzemeyi eritmeden ablasyon yoluyla doğrudan uzaklaştırır. Bu, plastik ve seramik gibi malzemelerde yaygındır.

- Bilgisayar sayısal kontrolü (CNC): Lazer delme işleminin tamamı, genellikle CNC ile birleştirilen bilgisayar yazılımı tarafından dikkatli bir şekilde kontrol edilir. Yazılım, istenen delik modelinin dijital tasarımını veya CAD (bilgisayar destekli tasarım) modelini alır ve bunu lazer delme makinesi için özel talimatlara dönüştürür. Bu talimatlar delik boyutu, konumu, şekli ve delme hızı gibi parametreleri içerir.

- Gerçek zamanlı ayarlama: Delme işlemi boyunca CNC sistemi, tutarlı delik kalitesi ve boyutunu korumak için çeşitli parametreleri sürekli olarak izler ve ayarlar. Buna lazerin gücünün kontrol edilmesi, ışın odağının ayarlanması ve delme hızının ayarlanması da dahildir. Gerçek zamanlı ayarlamalar, çevredeki malzemelere zarar vermeden istenen delik özelliklerine ulaşılmasını sağlamaya yardımcı olur.

- Gaz desteği: Bazı lazer delme işlemlerinde yardımcı gaz olarak oksijen veya nitrojen gibi gazlar kullanılır. Bu gaz, erimiş malzemenin ve kalıntıların delikten temizlenmesine yardımcı olabilir, sondaj verimliliğini artırabilir ve deliğin kenarlarında çapak veya düzensizliklerin oluşmasını önleyebilir.

Lazer delme, hassasiyeti ve çok yönlülüğü nedeniyle tercih edilir. Farklı boyutlarda ve şekillerde delikler oluşturabilmesi onu havacılık, elektronik, tıbbi cihazlar ve mikro işleme gibi endüstrilerde değerli bir araç haline getiriyor. Lazer delme genellikle ultra hassas deliklere duyulan ihtiyaç, işlenmesi zor malzemelerin delinmesi veya malzeme israfının en aza indirilmesi isteği nedeniyle geleneksel delme yöntemlerinin uygun olmadığı durumlarda seçilir. Ancak işlem yüksek güçlü lazerler içerdiğinden dikkatli kontroller ve güvenlik önlemleri gerektirir.

Lazer kesim ve lazer delme arasındaki fark

Lazer kesim ve lazer delme, farklı amaçlara hizmet eden, farklı çalışma prensipleri ve uygulamaları olan iki farklı lazer işleme prosesidir. Lazer kesim ile lazer delme arasındaki temel farkların bir dökümü aşağıda verilmiştir:

Amaç

- Lazer kesim: Lazer kesim öncelikle malzemeleri tanımlanmış bir yol, şekil veya kontur boyunca kesmek için kullanılır. Malzemeleri belirli parçalara ayırmak, karmaşık tasarımlar oluşturmak veya temiz ve hassas kesimler elde etmek için kullanılır.

- Lazer delme: Lazer delme, malzemelerde delikler, açıklıklar veya delikler oluşturmak için özel olarak tasarlanmıştır. Malzemeyi farklı parçalara ayırmaya gerek kalmadan yüzeyinde açıklıklar oluşturmaya odaklanır. Lazer delme, farklı şekil ve boyutlarda hassas delikler üretme konusunda mükemmeldir.

Malzeme kaldırma

- Lazer kesim: Lazer kesim, malzemeyi bir yol boyunca kaldırarak etkili bir şekilde iki ayrı parçaya böler. Malzemenin tüm kalınlığını keserek iki ayrı parça oluşturabilmektedir.

- Lazer delme: Lazer delme yalnızca deliğin oluşturulacağı yerdeki malzemeyi kaldırır. Malzemeyi iki parçaya bölmek yerine, çevredeki malzemeye zarar vermeden malzemede delikler veya delikler oluşturulur.

Kesme ve delme

- Lazer kesim: Lazer kesim genellikle karmaşık şekilleri, desenleri veya düz malzemelerden parçaları kesmek için kullanılır. Diğer uygulamaların yanı sıra metal levha, akrilik ve ahşap gibi malzemelerdeki endüstriyel bileşenleri kesmek, karmaşık tasarımlar oluşturmak ve hassas contalar ve keçeler üretmek için idealdir.

- Lazer delme: Lazer delme, özellikle malzemelerde delik oluşturmak için kullanılır. Havacılık sektöründeki türbin kanatlarındaki soğutma delikleri, elektronikteki baskılı devre kartlarındaki mikro delikler ve tıbbi ekipmanlarda cerrahi aletlerde küçük delikler açmak gibi hassas deliklerin gerekli olduğu yerlerde yaygın olarak kullanılır.

Delikler ve kesikler

- Lazer kesim: Lazer kesimin sonucu genellikle bir yol boyunca bir kesim veya ayrılmadır. Kesilen kenarlar, malzemenin tek tek parçalara ayrıldığı karakteristik bir lazer kesim görünümüne sahip olabilir.

- Lazer delme: Lazer delme, malzemede delikler veya delikler oluşturur. Bu delikler tipik olarak hassas boyutlar ve yuvarlak veya şekilli bir profil ile karakterize edilir ve etrafındaki malzeme bozulmadan kalır.

Lazer parametreleri

- Lazer kesim: Lazer kesim makineleri, kesme hızı, güç ve ışın odağı gibi faktörlere odaklanarak kesim için optimize edilmiştir. Cihaz, lazer ışınını önceden belirlenmiş bir kesme yolu boyunca hareket ettirmek üzere tasarlanmıştır.

- Lazer delme: Lazer delme makineleri, delik boyutu, şekli, derinliği ve konumu gibi parametrelere odaklanarak özellikle delik açmak için kullanılır. Bu ekipman genellikle hassas delme yetenekleriyle donatılmıştır.

Lazer kesim ve lazer delmenin her ikisi de değerli lazer tabanlı işleme teknolojileridir, ancak birincil amaçları ve sonuçları farklıdır. Lazer kesim, malzemenin tanımlanmış bir yol boyunca kesilmesini ve parçalara ayrılmasını içerirken lazer delme, malzemeleri ayırmadan delikler veya açıklıklar oluşturmaya odaklanır. Lazer kesim ve lazer delme arasındaki seçim, spesifik uygulamaya ve istenen sonuçlara bağlıdır.

Lazer delmenin avantajları ve dezavantajları

Lazer delme, birçok avantajı olan hassas ve çok yönlü bir işleme teknolojisidir, ancak aynı zamanda bazı sınırlamaları ve dezavantajları da vardır. Belirli bir uygulama için lazerle delmeyi değerlendirirken bu avantaj ve dezavantajları anlamak önemlidir. Lazerle delmenin artıları ve eksileri şunlardır:

Lazer delmenin avantajları

- Hassasiyet ve Doğruluk: Lazer delme, olağanüstü hassasiyet ve doğrulukla delik açma yeteneğiyle bilinir. Çapları mikrondan milimetreye kadar değişen delikleri işleyebilmesi, onu yüksek hassasiyet gerektiren çeşitli uygulamalar için uygun hale getirir.

- Çok yönlülük: Lazer delme, metaller, plastikler, seramikler, kompozitler ve hatta bazı organik malzemeler dahil olmak üzere çeşitli malzemeler üzerinde kullanılabilir. Bu çok yönlülük, onu çeşitli endüstriler ve malzemeler için uygun hale getirir.

- Hız ve verimlilik: Lazer delme, geleneksel delme yöntemlerine kıyasla üretim süresini ve maliyetlerini azaltan nispeten hızlı bir işlemdir. Lazer delmenin temassız yapısı da verimliliğe katkıda bulunur.

- Minimal ısıdan etkilenen bölge: Lazer delme çok az ısı üretir ve deliğin çevresinde yalnızca küçük bir ısıdan etkilenen bölge (HAZ) bırakır. Bu özellikle ısıya duyarlı malzemelerle çalışırken veya malzemenin yapısal bütünlüğünü korumanın kritik olduğu durumlarda önemlidir.

- Minimum malzeme israfı: Lazer delme, malzemeyi istenen konumdan tam olarak çıkardığı için minimum atık üretir, bu da maliyet tasarrufu ve çevresel fayda sağlar.

- Karmaşık geometriler: Lazer delme, karmaşık şekillere, konturlara ve standart dışı geometrilere sahip delikleri işleyerek daha fazla tasarım esnekliğine ve özel gereksinimleri karşılama becerisine olanak tanır. Geleneksel delme yöntemleriyle bunu başarmak zor veya imkansız olabilir.

- Temassız işlem: Lazer delme temassız bir işlem olduğundan, alet aşınması veya iş parçasıyla fiziksel temas olmaz. Bu, ekipmanın aşınmasını ve yıpranmasını azaltır ve böylece aletin ömrünü uzatır.

Lazer delmenin dezavantajları

- İlk yatırım: Lazer delme için gerekli ekipman ve teknolojinin satın alınması ve kurulumu pahalı olabilir. Bazı işletmeler için bu ilk yatırım bir engel olabilir.

- Malzeme sınırlamaları: Lazerle delme çeşitli malzemeler üzerinde kullanılabilirken, yüksek düzeyde yansıtıcı veya emici malzemeler, lazerin malzeme yüzeyiyle etkileşimi nedeniyle zorlayıcı olabilir. Bu durumda özel önlemler veya farklı bir lazer tipi gerekli olabilir.

- Güvenlik sorunları: Lazerle delme, uygun güvenlik önlemleri alınmadığı takdirde operatör için tehlikeli olabilecek yüksek güçlü lazerlerin kullanımını içerir. Operatörler, lazer radyasyonuna maruz kalmayı önlemek için sıkı güvenlik protokollerine uymalıdır.

- Isı: Lazer delme işlemi ısı üreterek deliğin etrafında ısıdan etkilenen bir bölgeye (HAZ) neden olur. Bu, bazı uygulamalarda, özellikle de hassas sıcaklık kontrolünün gerekli olduğu durumlarda bir dezavantaj olabilir.

- Sınırlı delik derinliği: Lazer delme genellikle nispeten sığ delikler oluşturmak için uygundur. Deliğin derinliği malzeme kalınlığı, lazer gücü ve delme hızı gibi faktörlerle sınırlıdır. Son derece derin delikler, özel ekipman veya alternatif delme yöntemleri gerektirebilir.

- Maliyet hususları: Lazer delme belirli uygulamalar için çok etkili olsa da, diğer delme yöntemleriyle karşılaştırıldığında her zaman en uygun maliyetli olmayabilir. Küçük ölçekli veya düşük hacimli üretim için her zaman en ekonomik seçenek olmayabilir.

- Karmaşık kurulum ve programlama: Lazer delme, özellikle belirli şekil ve yönelimlere sahip delikler oluştururken, istenen delik özelliklerini sağlamak için hassas programlama ve kurulum gerektirir. Bu karmaşıklık, yetenekli operatörleri ve dikkatli planlamayı gerektirebilir.

- Çevresel hususlar: Lazer delme, uygun şekilde işlenmesi ve bertaraf edilmesini gerektiren duman, döküntü ve atık malzemeler üretir ve çevresel kaygıları ve maliyetleri artırabilir.

Lazer delme hassasiyeti, çok yönlülüğü ve minimum termal etkisi ile bilinen değerli bir işleme sürecidir. Ancak lazerle delmeyi tercih ettiğiniz yöntem olarak seçmeden önce uygulamanızın özel gereksinimlerini, delinmekte olan malzemeyi ve ilgili maliyetler ile güvenlik önlemlerini göz önünde bulundurmalısınız. Lazer delme, doğru kullanıldığında delik kalitesi ve doğruluğu açısından üstün avantajlar sağlayabilir.

Lazer delme uygulamaları

Lazer delme, çeşitli endüstrilerde geniş bir uygulama yelpazesine sahip, çok yönlü ve hassas bir işleme işlemidir. Son derece yüksek hassasiyet ve minimum ısıdan etkilenen bölge ile mikron boyutuna kadar küçük delikler oluşturma yeteneği, onu birçok alanda değerli bir araç haline getiriyor. Lazer delmenin bazı yaygın kullanım alanları şunlardır:

- Mikroelektronik ve yarı iletken endüstrisi: Lazer delme, entegre devrelerin (IC'ler), baskılı devre kartlarının (PCB'ler) ve yarı iletken cihazların üretiminde kritik öneme sahiptir. Silikon levhalar, PCB'ler ve yarı iletken malzemelerde mikro yollar, yollar ve diğer küçük açıklıklar oluşturmak için kullanılır.

- Havacılık ve gaz türbini: Havacılık ve uzay endüstrisinde, türbin kanatlarında ve motor bileşenlerinde soğutma delikleri ve mikro delikler oluşturmak için lazer delme kullanılır. Bu delikler ısının dağıtılmasına ve jet motorunun verimliliğinin ve ömrünün artmasına yardımcı olur.

- Tıbbi cihazlar: Lazer delme, cerrahi aletler ve implantlar gibi tıbbi cihazların imalatında kullanılır. Ortopedik implantlar, diş implantları ve cerrahi aletler gibi bileşenlerde hassas delikler oluşturmak için kullanılır.

- Mikroakışkanlar: Mikroakışkan cihazlar, sıvı kontrolü ve analizi için hassas kanallar ve delikler gerektirir. Lazer delme, bu karmaşık mikrokanalların oluşturulmasına yardımcı olarak doğru ve etkili sıvı manipülasyonu sağlar.

- Otomotiv endüstrisi: Lazer delme, otomotiv endüstrisinde yakıt enjektörleri, egzoz sistemleri ve hassas motor bileşenleri gibi uygulamalar için kullanılır. Hassas bir şekilde konumlandırılmış küçük delikler oluşturur.

- Takı ve saat yapımcılığı: Lazer delme, değerli metaller ve elmas gibi değerli taşlar üzerinde karmaşık tasarımlar ve desenler oluşturmak için kullanılır. Kalıntıları gidermek ve taşın görünümünü iyileştirmek için kullanılır.

- Tekstil endüstrisi: Lazer delme, dekoratif amaçlı desenler ve tasarımlar oluşturmak veya giysilerin nefes alabilirliğini artırmak amacıyla kumaşları ve tekstilleri delmek için kullanılır.

- Petrol ve gaz endüstrisi: Lazer delme, petrol ve gaz sondaj ekipmanı ve bileşenlerinde hassas delikler oluşturmak için kullanılır. Sıvı akışını kontrol etmeye ve sondaj verimliliğini artırmaya yardımcı olur.

- Mikro işleme ve MEMS (mikroelektromekanik sistemler): Lazer delme, mikromakinelerin ve elektronik cihazların üretimi için gereklidir. Mikroakışkan çiplerde, MEMS sensörlerinde ve mikroelektronik cihazlarda delik oluşturmak için kullanılır.

- Elektronik paketleme: Lazer delme, gelişmiş elektronik cihazlarda ara bağlantılar ve termal yönetim için açıklıklar oluşturmak amacıyla elektronik paketlemede kullanılır.

- Optik ve fotonik: Lazer delme, hassas delik konumunun ve boyutunun kritik olduğu lensler, dalga kılavuzları ve optik fiberler dahil olmak üzere optik bileşenlerin imalatında kullanılır.

- Özel üretim: Lazer delme, filtreleme sistemleri, contalar ve hassas aletler gibi belirli uygulamalar için özel delikler ve açıklıklar oluşturma esnekliği sağlar.

- Sanat ve tasarım: Sanatçılar ve tasarımcılar, sanatsal ve dekoratif amaçlarla ahşap, akrilik ve metal dahil olmak üzere çeşitli malzemeler üzerinde karmaşık desenler ve tasarımlar oluşturmak için lazer delmeyi kullanıyor.

Lazer delmenin yaygın kullanımı, hassasiyet ve doğruluğun kritik olduğu modern üretim ve araştırmadaki önemini vurgulamaktadır. Teknoloji ilerledikçe ve endüstri daha küçük, daha karmaşık işlevler talep ettikçe uygulamaları genişlemeye devam ediyor.

özetle

Lazer delme, hassasiyet ve çok yönlülüğü bünyesinde barındıran üstün bir işleme sürecidir. Benzersiz bir hassasiyetle küçük, karmaşık delikler oluşturma yeteneği, havacılıktan mikroelektroniğe kadar endüstrilerde devrim yarattı. Teknoloji ilerledikçe lazer delmenin hassas mühendisliğin sınırlarını zorlamaya devam etmesi, üretim ve tasarım dünyasına yeni olanaklar ve uygulamalar getirmesi bekleniyor.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın