Lazer İşaretleri Nasıl Kaldırılır

Lazer markalama teknolojisi, elektronik bileşenlerin numaralandırılmasından tıbbi cihazların tanımlanmasına ve endüstriyel parçaların izleme kodlarına kadar yüksek hassasiyeti ve dayanıklılığı nedeniyle birçok endüstride yaygın olarak kullanılmaktadır. Metal, plastik, cam vb. gibi çeşitli malzemelerin yüzeylerinde net ve dayanıklı işaretler oluşturabilir ve bilgilerin zorlu ortamlarda uzun süre korunabilmesini sağlar. Ancak bazı özel durumlarda bu işaretlerin kaldırılması gerekli hale gelir. Örneğin, üretim süreci sırasında yanlış işaretler oluşturulduğunda, eski etiketlerin değiştirilmesi gerektiğinde veya ürünün yüzeyi yeniden işlendiğinde işaretlerin kaldırılması özellikle önemlidir.

Lazer izlerini çıkarmak sadece estetikle ilgili değil, aynı zamanda yüzeyin hasar görmemesini sağlamakla da ilgilidir. Renk değişiklikleri gibi sığ izler veya tavlanmış izler nispeten kolay çıkarılırken, derin kazınmış veya aşındırılmış izler daha zordur. Her bir malzemenin özellikleri ve izin derinliği uygun çıkarma yöntemini belirler, bu nedenle bu faktörlerin dikkatlice değerlendirilmesi gerekir. Bu makale lazer izlerinin dayanıklılığını ve bunların çıkarılabileceği çeşitli durumları kapsamlı bir şekilde analiz edecektir. Size mekanik, kimyasal ve termal işlemler dahil olmak üzere ayrıntılı çıkarma yöntemleri sağlayacak ve çıkarma işlemi sırasında dikkate alınması gereken güvenlik ve malzeme koruma hususlarını açıklayacaktır. Ek olarak, bu makale yüzey kalitesini korurken operasyonunuzda iz çıkarma işlemini verimli ve güvenli bir şekilde gerçekleştirmenize yardımcı olmak için lazer izi çıkarma için en iyi uygulamaları özetleyecektir.

İçindekiler

Lazer Markalama Hakkında Bilgi Edinin

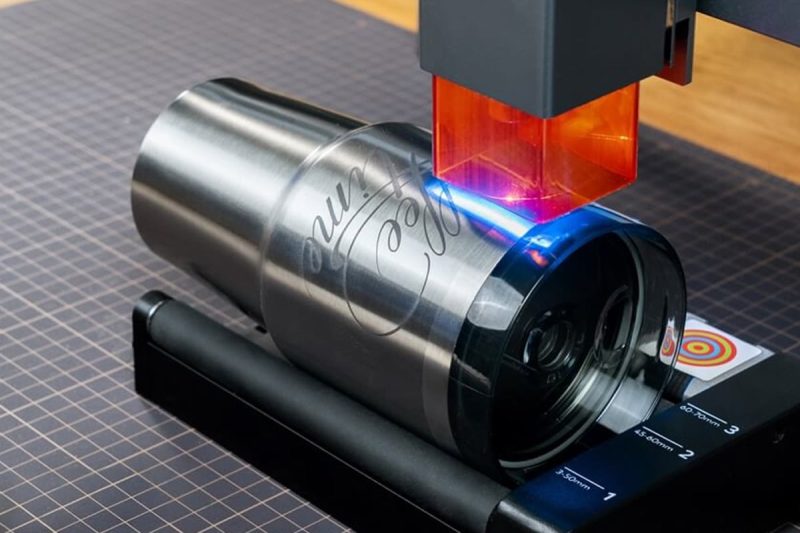

Lazer markalama, malzemelerin yüzeyinde kalıcı işaretler oluşturmak için yüksek enerjili lazerler kullanan bir teknolojidir. Temassız, hassas ve hızlıdır ve metaller, plastikler, cam vb. gibi çeşitli malzemeler üzerinde net ve dayanıklı işaretlemeler elde edebilir. Lazer markalama, elektronik, tıbbi ve otomotiv gibi endüstrilerde yaygın olarak kullanılır. Sadece ürün tanınmasını iyileştirmekle kalmaz, aynı zamanda bilgilerin zorlu ortamlarda görünür olmasını da sağlar. Gravür, aşındırma, tavlama vb. gibi farklı lazer markalama türleri, farklı malzemeler ve ihtiyaçlar için uygundur ve bu da onları endüstriyel üretimde popüler hale getirir.

Lazer Markalama İşlemi ve Dayanıklılığı

Lazer markalama, bir malzemenin yüzeyinde lokalize ısıtma oluşturmak için yüksek enerjili bir lazer ışını kullanan ve yüzey malzemesinde fiziksel veya kimyasal değişikliklere neden olarak belirli bir renk, doku veya çıkıntıya sahip kalıcı bir işaret oluşturan hassas bir işlemdir. Bu işlemin prensibi, lazer enerjisini çok küçük bir alanda yoğunlaştırmak ve belirli bir markalama efekti elde etmek için yüksek sıcaklık yoluyla malzemenin oksidasyonunu, erimesini veya buharlaşmasını sağlamaktır. Lazer markalama, her biri farklı markalama efektlerine ve dayanıklılığa sahip olan gravür, aşındırma, tavlama ve köpürtme dahil olmak üzere esnek ve çeşitlidir. Örneğin, gravür ve aşındırma yüzey malzemesini kaldırır ve bir oluk veya kabarık desen bırakırken, tavlama malzemenin kendisine zarar vermeden ısı yoluyla yüzey rengini değiştirir.

O zamandan beri lazer markalama makineleri Markalama sırasında malzemenin yüzeyine temas etmesi gerekmez, markalama çok hassastır ve birçok malzeme üzerinde iyi yapışma ve netlik sağlayabilir. Lazer markalama, özellikle metaller ve belirli ısıya dayanıklı plastikler üzerinde oldukça dayanıklıdır. Aşınma, kimyasallar, nem ve yüksek sıcaklık gibi aşırı koşullara maruz kalsa bile, markalama net ve sağlam kalır. Mürekkep püskürtmeli veya baskı gibi geleneksel markalama yöntemleriyle karşılaştırıldığında, lazer markalama yalnızca sahteciliğe karşı daha dayanıklı olmakla kalmaz, aynı zamanda daha aşınmaya ve korozyona dayanıklıdır. Bu nedenle, tıbbi ekipman, havacılık, elektronik parçalar ve otomotiv üretimi gibi zorlu tanımlama gereksinimleri olan endüstrilerde, bilgilerin ürün yaşam döngüsü boyunca sürekli olarak izlenebilmesini ve tanımlanabilmesini sağlamak için yaygın olarak kullanılır.

Lazer Markalama Türleri

Lazer markalama teknolojisi, uygulama gereksinimlerine ve malzeme özelliklerine göre birçok türe ayrılabilir, her tür benzersiz süreçlerle farklı markalama efektleri elde eder. Aşağıda lazer markalamanın ana türleri ve özellikleri verilmiştir:

Oymak

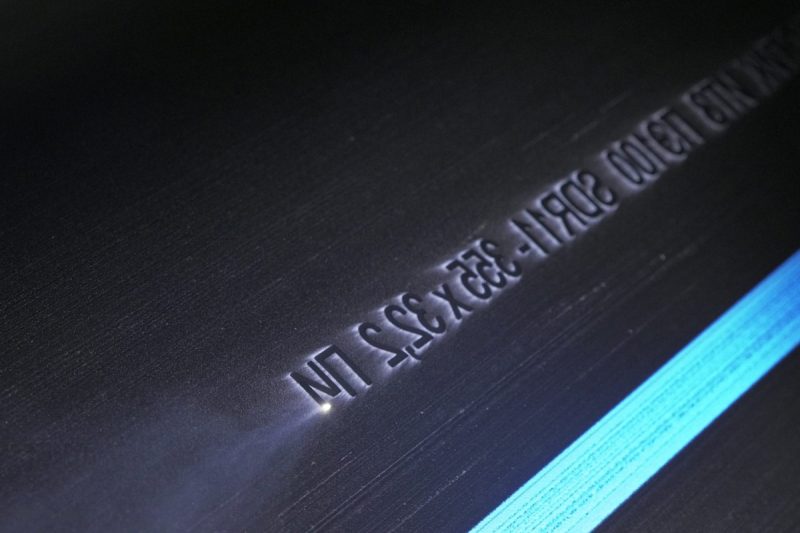

Gravür, malzemenin yüzeyini çıkarmak için yüksek enerjili bir lazer ışını kullanan ve girintili bir desen veya metin bırakan derin bir işaretleme yöntemidir. Kazınmış işaretin derinliği, lazer yoğunluğuna ve malzeme kalınlığına göre ayarlanabilir ve genellikle daha aşınmaya dayanıklı ve kalıcıdır. Bu yöntem, metaller, seramikler ve cam gibi sert malzemeler için uygundur. Derin işaretleme gerektiren endüstriyel parçalar, aletler ve aksesuarlarda yaygın olarak kullanılır. Gravür, malzemenin yüzeyinde net bir dokunuş bırakabilir ve silinmesi kolay değildir, bu da onu zorlu ortamlarda kullanım için çok uygun hale getirir.

gravür

Aşındırma lazer markalama, esas olarak malzemenin yüzeyinde bir oksit tabakası oluşturmak veya malzeme yüzeyinin dokusunu değiştirerek izler oluşturmak için lazer enerjisi kullanır. Gravürün aksine, aşındırma izleri genellikle gözle görülür bir malzeme kaybına neden olmaz, bunun yerine yüzeyde görsel bir etki yaratan bir renk değişikliği veya ince bir doku oluşturur. Aşındırma, metaller ve bazı plastik malzemeler için uygundur ve genellikle elektronik ürün kasalarında, hassas aletlerde ve yüksek markalama doğruluğu gerektiren diğer durumlarda kullanılır. Aşındırılmış işaretler, yapısal mukavemetten ödün vermeden ve aşınma ve korozyona karşı direnç göstermeden, özellikle pürüzsüz yüzeylerde etkilidir.

tavlama

Tavlama, özellikle metal malzemeler için bir lazer markalama yöntemidir. Bu teknoloji, işaretli alanın farklı renklerde (siyah, koyu gri, kahverengi vb.) görünmesini sağlayan ince bir oksit filmi oluşturmak için malzemenin yüzeyini ısıtmak için düşük enerjili lazerler kullanır. Bu yöntem, malzemenin kendisini çıkarmaz, ancak ısıtma ve oksidasyondan sonra malzemenin renk değişimini kullanarak bir işaret oluşturur ve yüzey pürüzsüz ve sağlam kalır. Tavlama markalama, ince renklendirme etkisi nedeniyle paslanmaz çelik ve titanyum gibi malzemeleri işaretlemek için yaygın olarak kullanılır; saatler, tıbbi cihazlar ve aksesuarlar gibi hem güzel hem de dayanıklıdır.

köpürme

Köpürtme, plastikler gibi metal olmayan malzemelerin yüzeyinde baloncuk benzeri bir doku oluşturan bir lazer işaretleme yöntemidir. Lazer, malzemenin yüzeyini ısıtarak yüzeyde beyaz veya açık renkli bir işaret oluşturan küçük baloncuklar oluşturur. Köpürtme işaretleri parlak bir renge ve yüksek kontrasta sahiptir ve bu da onları klavye tuşları ve elektronik ürün muhafazaları gibi koyu plastikleri işaretlemek için ideal hale getirir. Köpürtme işareti malzemenin yüzeyinde bulunduğu için, alt tabakanın yapısal dayanıklılığını etkilemez ancak iyi aşınma direnci ve dayanıklılık sağlar.

Her lazer markalama türünün kendine özgü uygulama alanları ve avantajları vardır. Gravür, derin ve dayanıklı markalamalar için uygundur, aşındırma yüksek hassasiyet ihtiyaçları için uygundur, tavlama ince renkler gerektiren metal yüzeyler için uygundur ve köpürtme metalik olmayan malzemeler üzerinde parlak markalamalar için uygundur. Doğru lazer markalama türünü seçmek yalnızca malzemeye değil, aynı zamanda markanın dayanıklılığına, inceliğine ve istenen etkiye de bağlıdır.

Uygulanabilir İşaretleme Malzemeleri

Lazer markalama teknolojisi yaygın olarak uygulanabilir ve çeşitli malzemeler üzerinde net ve dayanıklı işaretler elde edebilir. Farklı malzemeler lazerleri farklı derecelerde emer ve tepki verir, bu da işaretin etkisini, derinliğini ve dayanıklılığını belirler. Aşağıda yaygın olarak kullanılan birkaç lazer markalama malzemesi ve özellikleri verilmiştir:

Metal Malzemeler

Metal, lazer markalamanın başlıca uygulamalarından biridir. Yaygın metal malzemeler arasında paslanmaz çelik, karbon çeliği, alüminyum, bakır ve titanyum bulunur. Metaller lazer enerjisini daha fazla emer, böylece net ve kalıcı izler oluşturabilirler. Paslanmaz çelik ve titanyum gibi malzemeler için lazer tavlama farklı renklerde izler üretebilirken, gravür ve aşındırma teknikleri aşınmaya ve korozyona dayanıklı derin izler üretebilir. Metal lazer markalama, otomotiv üretimi, havacılık, elektronik bileşenler ve tıbbi cihazlar gibi endüstrilerde, aşırı ortamlarda önemli bileşenlerdeki bilgilerin uzun süre korunabilmesini sağlamak için yaygın olarak kullanılır.

Plastik Malzeme

Lazer markalama plastiklerde de yaygın olarak kullanılır. Yaygın olarak kullanılan malzemeler arasında ABS, polikarbonat (PC), polipropilen (PP) vb. bulunur. Plastikler lazer enerjisine karşı hassastır. Lazer dalga boyu ve enerji yoğunluğu ayarlanarak plastik yüzeyde kontrast bir işaret oluşturulabilir. Koyu renkli plastikler için, köpürtme markalama açık renkli işaretler oluşturabilirken, aşındırma markalama açık renkli plastiklerin ince markalanması için uygundur. Plastik lazer markalama genellikle tüketici elektroniği, otomotiv iç döşemeleri ve tıbbi cihazların muhafazalarını markalamak için kullanılır.

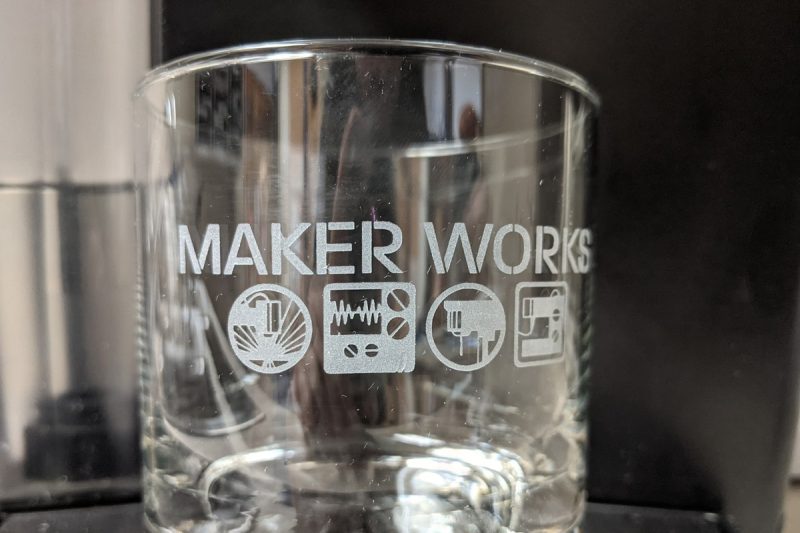

Bardak

Lazer markalama, cam yüzeylerde kalıcı ve görsel olarak çekici işaretler oluşturabilir. Camın yüksek sertliği ve şeffaflığı, lazer dalga boyu üzerinde yüksek talepler oluşturur ve darbeli lazerler genellikle cam çatlaklarını önlemek için kullanılır. Lazer parametrelerini düzgün bir şekilde ayarlayarak, cam üzerinde ince bir aşındırma efekti oluşturulabilir ve bu genellikle şarap şişeleri ve ilaç şişeleri gibi kapları işaretlemek ve dekoratif desenler ve QR kod işaretlemeleri için kullanılır. Cam markalamanın avantajı, yüzey pürüzsüzlüğünü değiştirmemesidir; bu da görsel netlik gerektiren ancak dokunuşu etkilemeyen uygulamalar için uygundur.

Seramik

Seramik, yüksek enerjili lazerlere dayanabilen yüksek sertliğe sahip bir malzemedir. Lazer kazıma veya gravür yoluyla seramik yüzeyde net desenler veya metinler oluşturulabilir. Seramik işaretleme, yüksek sıcaklık ve kimyasal korozyon ortamları için uygundur, bu nedenle genellikle endüstriyel parçaları ve laboratuvar ekipmanlarını tanımlamak için kullanılır. İşaretlemeden sonra seramik işaret son derece yüksek dayanıklılığa sahiptir ve zorlu ortamlarda işaretleme etkisini uzun süre koruyabilir.

Diğer Malzemeler

Lazer markalama, ahşap, deri ve elyaf kumaşlar gibi organik malzemeler için de uygundur. Ahşap, lazer markalama sırasında karbonizasyon üreterek koyu izler oluşturur ve bu izler tabelaların ve el sanatlarının kişiselleştirilmiş tasarımı için uygundur. Deri ve kumaş gibi esnek malzemeler, deri ürünlerin ve giysilerin özelleştirilmiş işlenmesinde yaygın olarak kullanılan düşük enerjili lazer markalama yoluyla liflere zarar vermeden net desenler oluşturabilir.

Farklı malzemeler lazer markalamanın etkisi üzerinde büyük bir etkiye sahiptir. En iyi markalama etkisini ve dayanıklılığı sağlamak için malzeme özelliklerine göre uygun markalama türünü ve lazer parametrelerini seçmek gerekir. Lazer markalamanın çeşitli malzemeler üzerinde uygulanabilirliği, dayanıklılık, estetik ve incelik dikkate alındığında onu birçok endüstride markalama için ideal bir seçim haline getirir.

Lazer Markalamanın Kalıcılığını Etkileyen Faktörler

Lazer markalamanın dayanıklılığı, malzeme türü, markalama derinliği, markalama yöntemi ve sonraki kullanım ve işleme ortamı dahil olmak üzere birçok faktörden etkilenir. Bu faktörler, markanın aşınma direncini, korozyon direncini ve aşırı koşullar altında tutunmasını doğrudan belirler. Aşağıda bu temel faktörlerin ayrıntılı bir analizi yer almaktadır:

Malzeme Türü

Lazer markalamanın dayanıklılığı büyük ölçüde malzemenin özelliklerine bağlıdır. Farklı malzemeler lazerlere karşı farklı emilim ve tepkime kabiliyetlerine sahiptir ve bu da farklı markalama derinlikleri ve etkileriyle sonuçlanır. Örneğin, metal (paslanmaz çelik ve alüminyum gibi) markalamalar genellikle yüksek aşınma direncine ve dayanıklılığa sahiptir ve aşırı sıcaklıklarda veya aşındırıcı ortamlarda markalamanın bütünlüğünü koruyabilir. Öte yandan, plastik ve cam gibi metal olmayan malzemeler üzerindeki markalamalar nispeten daha kırılgandır ve fiziksel aşınma veya kimyasallardan daha fazla etkilenir. Bu nedenle, yüksek çatışma gereksinimleri olan ortamlarda kullanıldığında markalama malzemelerinin seçimi özellikle kritiktir.

Markalama Derinliği

Lazer markalamanın derinliği, dayanıklılığı üzerinde doğrudan bir etkiye sahiptir. Derin kazınmış markalamalar, malzemenin yüzeyine nüfuz edebilir, çizilmelere ve aşınmaya karşı daha dirençlidir, genellikle çıkarılması daha zordur ve yoğun aşınma ortamlarında bile markalamanın netliğini koruyabilir. Buna karşılık, sığ markalama (tavlama markalama gibi) esas olarak malzemenin yüzeyinde bir oksit tabakası veya hafif bir renk değişimi oluşturur. Görsel efekt iyi olsa da, markalama malzemenin derinlerine nüfuz etmediği için fiziksel aşınmaya veya dış kuvvete kolayca maruz kalır. Bu nedenle, derin markalama, zorlu çevre koşulları ve uzun süreli kullanım altında daha dayanıklı bir etkiye sahiptir.

İşaretleme Yöntemi

Lazer markalama yöntemi, markanın dayanıklılığını da etkileyecektir ve farklı uygulama senaryoları için farklı yöntemler uygundur. Gravür ve aşındırma markalamaları genellikle malzemeleri kaldırarak veya malzeme yapısını değiştirerek oluşturulur. Son derece yüksek aşınma direncine sahiptirler ve uzun süre kullanılması gereken parçalar için uygundurlar. Tavlama markalamaları iyi görsel efektlere sahip olsa da, metal yüzeyde oluşan oksit filmi nispeten kırılgandır. Yüksek estetik gerektiren ancak sık fiziksel temasa maruz kalmayan yüzeyler için uygundur. Ayrıca, köpük markalamaları çoğunlukla plastik yüzeylerde kullanılır ve genellikle yüksek sıcaklıklara veya kimyasal erozyona dayanıklı değildir, bu nedenle yüksek dayanıklılık gerektiren uygulamalar için uygun değildirler.

Sonraki İşleme ve Kullanım Ortamı

Sonraki işleme ve kullanım ortamı, işaretin dayanıklılığını daha da etkileyecektir. Örneğin, kimyasallara sıklıkla maruz kalan işaretler korozyona karşı hassastır ve uzun süre yüksek sıcaklıklara, yüksek neme veya güçlü asit ve alkali ortamlara maruz kalan işaretler de solabilir veya hasar görebilir. İşaretin uzun vadeli dayanıklılığını sağlamak için, bazı durumlarda, işaretin aşınma ve korozyon direncini artırmak için kaplama koruması veya yüzey kapsülleme gibi yüzey işlemleri eklenebilir. Ayrıca, dış mekan ekipmanlarının işaretlenmesinde güneş ışığının ve ultraviyole ışınlarının etkisi dikkate alınmalı ve doğru malzemeleri ve işaretleme yöntemlerini seçmek çok önemlidir.

Özetle, lazer markalamanın dayanıklılığı sabit değildir, ancak birden fazla faktörden etkilenir. Farklı markalama gereksinimlerine ve çevre koşullarına göre, malzemelerin ve markalama yöntemlerinin makul bir şekilde seçilmesi ve uygun derinlik ve son işlem yöntemleri, markalamanın dayanıklılığını en üst düzeye çıkarabilir ve markalamanın zorlu koşullar altında bile açıkça görülebilir olmasını sağlayabilir.

Lazerle Yapılan İşaretler Silinebilir Mi?

Lazer markalamanın çıkarılabilirliği, birçok faktörden etkilenen nispeten karmaşık bir konudur. Lazer markalamalar genellikle oldukça dayanıklı ve uzun ömürlü olsa da, yeniden işleme, ürün geri dönüşümü veya markalamaların değiştirilmesi gibi lazer markalamanın çıkarılmasının gerekli olduğu durumlar vardır. Bir işaretin çıkarılıp çıkarılamayacağı, işaretin türü, derinliği, kullanılan malzeme ve çıkarma yöntemi seçimi gibi birçok hususa bağlıdır.

Lazer Markalama Kalıcılığı ve Çıkarılabilirliği

Lazer markalamanın dayanıklılığı esas olarak lazerin çalışma prensibine ve malzemeye nasıl tepki verdiğine bağlıdır. Örneğin, gravür ve aşındırma tipi işaretler genellikle malzemenin yüzeyine derinlemesine nüfuz ederek nispeten güçlü bir işaret oluşturur ve bu da bunların çıkarılmasını zorlaştırır. Buna karşılık, tavlama veya köpürtme tipi işaretler genellikle yüzeyde daha sığ ve çıkarılması nispeten daha kolay olan bir oksit tabakası veya kabarcık benzeri etki üreterek oluşturulur. Ancak, doğru koşullar altında derin işaretler bile çıkarılabilir, ancak daha fazla zaman ve uygun teknik araçlar gerektirir.

Lazer Markalamanın Çıkarılabilirliğini Etkileyen Faktörler

Lazerle markalamanın kaldırılmasının zorluğu esas olarak aşağıdaki faktörlerden etkilenir:

- İşaretleme Türü: Gravür ve köpük izleri derindir ve çıkarılması zordur çünkü malzemenin yüzey yapısını değiştirirler. Tavlama ve yüzeysel aşındırma izleri sığdır ve çıkarılması daha kolaydır.

- Malzeme Türü: Yumuşak malzemelerdeki (plastik gibi) izlerin çıkarılması kolaydır, ancak sert malzemelerdeki (çelik gibi) izlerin çıkarılması zordur, özellikle de derin izlerin.

- İşaretleme Derinliği: İşaret ne kadar derinse, çıkarılması o kadar zor olur; sığ izleri çıkarmak ise nispeten kolaydır.

- Yüzey Kaplama Gereksinimleri: Çıkarma işlemi, yüksek kaplama gerektiren yüzeylerde daha zorlu olabilecek çizikler veya aşınmalar bırakabilir.

Kaldırılabilen ve Kaldırılamayan Lazer Markalama Türleri

Lazer işaretleri teoride kaldırılabilse de pratikte bazı zorluklar vardır. Özellikle derin izler için kaldırma işlemi, genellikle alt tabakanın bütünlüğünü etkilemeden yapılması zordur ve bu da yüzey hasarına veya düzensizliğe neden olabilir. Ayrıca, lazer işaretlerini kaldırmak genellikle özel ekipman ve teknikler gerektirir ve yöntem, malzemenin özelliklerine göre ayarlanmalıdır. Örneğin, metal yüzeylerdeki kazınmış işaretler daha güçlü kimyasal veya mekanik yöntemler gerektirebilirken, plastik veya cam yüzeyler daha hafif lazer ablasyonu veya kimyasal çözücüler kullanabilir.

Bir işaretin çıkarılabilirliği, işaret türüne, malzemeye ve işleme bağlıdır. Tavlanmış işaretler ve köpüklü işaretler gibi sığ işaretlerin çıkarılması daha kolayken, derin kazınmış veya aşındırılmış işaretler daha zordur. Bazı metal veya cam işaretleri çıkarıldıktan sonra orijinal yüzeyi geri yükleyemeyebilir ve hatta kalıcı hasara neden olabilir. Bu nedenle, lazer markalama seçerken, işaretin kullanım gereksinimlerini karşıladığından ve daha sonra çıkarılabildiğinden emin olmak için son işlemin uygulanabilirliği ve maliyeti dikkate alınmalıdır.

Lazer İşaretlerini Kaldırma Yöntemleri

Lazer iz giderme, mekanik, kimyasal, termal ve özel teknikler dahil olmak üzere çeşitli yöntemleri içerir. Farklı yöntemler farklı iz tipleri, malzemeler ve iz derinlikleri için uygundur. Aşağıda yaygın lazer iz giderme yöntemlerine ilişkin ayrıntılı bir giriş bulunmaktadır:

Mekanik Yöntemler

Mekanik yöntemler genellikle yüzey işaretlemesinin hafif olduğu ve işaretlemenin fiziksel yollarla giderildiği ancak alt tabaka yüzeyinde hafif hasara neden olabileceği durumlar için uygundur. Yaygın mekanik giderme yöntemleri şunları içerir:

- Taşlama, malzemenin yüzeyini zımpara kağıdı veya taşlama tekerleği ile ovalayarak yüzeysel lazer izlerinin kademeli olarak giderilmesidir. Yüzey izlerinin sığ veya küçük olduğu durumlar için uygundur. Taşlama izleri etkili bir şekilde giderebilse de ince çizikler bırakabilir ve malzemenin görünümünü etkilememek için özel bakım gerektirir.

- Zımparalama, lazer işaretini gidermek için bir parlatıcı veya taşlama makinesi kullanılarak metal yüzeyin işlenmesidir. Bu yöntem, özellikle izler sığ olduğunda metal malzemeler için uygundur. Parlatma işlemi, izleri etkili bir şekilde giderebilen bir metal yüzey tabakasını kaldırır, ancak özellikle yüksek yüzey gereksinimleri olan malzemeler için alt tabakada mikro hasara da neden olabilir.

- Cilalama, özellikle metal ve plastik yüzeylerdeki hafif lazer izlerini gidermek için uygun olan ince bir taşlama yöntemidir. Titiz bir cilalama ile yüzeysel izler giderilebilir ve yüzey parlaklığı geri kazandırılabilir. Cilalama izleri etkili bir şekilde giderebilse de, düzgün yapılmazsa küçük yüzey çiziklerine neden olabilir ve yüzey kalitesini etkileyebilir.

Kimyasal Yöntemler

Kimyasal reaksiyonla lazer işaretlerini çıkarmak, alt tabakaya mekanik hasar verilmesinin istenmediği durumlar için uygundur. Yaygın kimyasal çıkarma yöntemleri şunlardır:

- Özellikle plastikler, filmler veya belirli yumuşak malzemeler için hafif lazer işaretlerini çıkarmak için çözücüler ve temizleyiciler kullanılabilir. Belirli çözücüler kullanılarak, işaretteki yüzey malzemesi çözülebilir ve böylece lazer işareti çıkarılabilir. Kimyasal reaksiyon hafif olduğundan, alt tabakaya önemli bir hasar verilmez.

- Aşındırma maddeleri, kimyasal reaksiyonlar yoluyla malzemenin yüzeyini çözerek lazer işaretini kaldırır. Metaller ve seramikler gibi malzemelerin yüzeyden çıkarılması için uygundur ve genellikle alt tabakanın hasar görmemesini sağlamak için uygun kimyasalların seçilmesini gerektirir. Aşındırma işlemi sırasında, malzemenin aşırı korozyona uğramasını veya özelliklerinin değişmesini önlemek için reaksiyon süresi ve sıcaklık dikkatlice kontrol edilmelidir.

Termal Yöntem

Termal yöntemler, lazer işaretlemelerini işlemek için çoğunlukla ısı enerjisi kullanır. Metaller ve bazı özel malzemeler için uygundur ve daha derin izleri kaldırabilir veya yüzey görünümünü değiştirebilir. Yaygın termal çıkarma yöntemleri şunları içerir:

- Lazer ablasyonu, işaretli yüzeyi başka bir lazerle ısıtarak lazer izlerini giderir. Bu yöntem, çıkarma işlemi sırasında alt tabakaya yeni bir hasar verilmemesini sağlamak için orijinal işareti işaretlemek için kullanılan lazerden farklı bir lazer dalga boyu ve gücü kullanır. Lazer ablasyonunun avantajı, izleri çok hassas bir şekilde giderebilmesidir, ancak yüzeyde aşırı hasar oluşmasını önlemek için ısıtma sıcaklığını ve süresini kontrol etmek için özel dikkat gösterilmelidir.

- Isıl işlem, metalin yüzey durumunu ısıtarak değiştirmek ve böylece lazer işaretini örtmek veya kaldırmaktır. Yaygın bir yöntem, metal yüzeyini yüksek bir sıcaklıkta ısıtarak bir oksidasyon reaksiyonu oluşturmak, rengi değiştirmek ve işareti örtmektir. Bu yöntem bazı metal yüzeyler için uygundur ve özellikle malzeme özelliklerini etkilemeden yüzey görünümünü iyileştirmek için işareti etkili bir şekilde kaldırabilir veya örtebilir.

Uzmanlaşmış Yöntemler

Geleneksel mekanik, kimyasal ve termal yöntemlerin yanı sıra, lazer izlerinin giderilmesinde oldukça etkili olan ve özel malzemeler ve markalama durumları için uygun olan özel giderme yöntemleri de mevcuttur.

- Plazma temizliği, yüzeyleri temizlemek için plazma kullanır ve küçük lazer izlerini giderebilir. Bu yöntem, özellikle plastik, metal veya seramik malzemelerdeki yüzeydeki sığ izler için uygundur. Plazma temizliği organik maddeleri etkili bir şekilde giderebilir, ancak işlem sırasında enerji ve zamanın alt tabakaya zarar vermemesini sağlamak gerekir.

- Ultrasonik temizleme, sıvı ortamın minik kabarcıklarını nesnenin yüzeyine vurmak için yüksek frekanslı titreşim kullanır ve böylece lazer işaretini kaldırır. Ultrasonik temizleme, özellikle yüksek yüzey kalitesi gereksinimleri olan malzemeler olmak üzere daha küçük parçalar için uygundur. Bu yöntem ince işaretlemeler için etkilidir, ancak aşırı titreşim nedeniyle malzeme yüzeyinde hasar oluşmasını önlemek için hassas kontrol gerektirir.

Lazer izlerini gidermek için farklı malzemeler, iz türleri ve iz derinlikleri için uygun birçok farklı yöntem vardır. Mekanik yöntemler yüzeysel izleri gidermek için uygundur, kimyasal yöntemler küçük izleri nazikçe giderebilir ve termal yöntemler ve lazer ablasyonu ve plazma temizleme gibi özel teknolojiler daha karmaşık izleri gidermek için uygundur. Bir giderme yöntemi seçerken, malzemenin özelliklerine, izin derinliğine ve sonraki yüzey gereksinimlerine göre en uygun işlem yöntemini seçmek gerekir.

Lazer İşaretlerini Çıkarırken Alınacak Önlemler

Lazer işaretleme kaldırma, sadece basit bir fiziksel veya kimyasal işlem değil, aynı zamanda birden fazla faktörün dikkate alınmasını gerektiren karmaşık bir işlemdir. Kaldırma etkisini sağlamak ve malzemenin bütünlüğünü korumak için, lazer işaretlemeleri kaldırırken aşağıdakiler ana hususlardır:

İşaretlenen Malzemenin Türü

Farklı malzemeler, lazer izlerini gidermek için kullanılan yöntemlere farklı tepkiler verir, bu nedenle doğru giderme teknolojisini seçmek kritik öneme sahiptir.

- Lazer işaretlemeleri plastik, kauçuk ve filmler gibi yumuşak malzemelerden çıkarmak nispeten kolaydır. Yumuşak malzemeler genellikle sığdır ve mekanik taşlama, solvent temizleme veya hafif kimyasal reaksiyonlarla çıkarılabilir. Bu malzemeler aşırı aşınmaya karşı hassas değildir, bu nedenle daha nazik çıkarma yöntemleri kullanılabilir.

- Çelik, alüminyum ve seramik gibi sert malzemelerin, özellikle derin kazınmış izlerin çıkarılması nispeten zordur. Bu malzemelerle çalışırken, alt tabaka yüzeyine zarar gelmesini önlemek için aşırı agresif çıkarma yöntemlerinden (aşırı taşlama veya güçlü kimyasal reaksiyonlar gibi) kaçınılmalıdır. Metal malzemeler için, alt tabakanın özelliklerinin etkilenmemesini sağlamak için genellikle lazer ablasyon, ince parlatma veya plazma temizleme gibi daha hassas çıkarma yöntemleri kullanılır.

- Cam işaretleri, cam doğası gereği kırılgan olduğundan ve aşırı mekanik veya termal işlem çatlamaya neden olabileceğinden, çıkarılırken özel bakım gerektirir. Yaygın yöntemler, alt tabakaya zarar vermeden işareti nazik bir şekilde kaldıran ultrasonik temizleme ve lazer ablasyondur.

Lazer Markalamanın Derinliği ve Türü

Lazer işaretinin derinliği ve türü, çıkarma etkinliğini etkileyen temel faktörlerdir. Derin izler, özellikle kazınmış veya oyulmuş olduğunda, genellikle sığ izlerden daha zor çıkarılır.

- Tavlama izleri, köpürme izleri veya hafif aşındırma izleri genellikle daha kolay çıkarılır. Bu izler genellikle malzemenin derinlerine nüfuz etmez ve yüzey reaksiyonu nispeten hafiftir, bu nedenle cilalama, kimyasal temizleme veya ultrasonik temizleme gibi daha hafif çıkarma yöntemleri genellikle bunları etkili bir şekilde çıkarabilir.

- Derin kazınmış veya oyulmuş izlerin çıkarılması daha zordur. Derin izler genellikle malzemenin yüzeyindeki geniş bir alanın çıkarılmasını içerir ve alt tabakanın hasar görmesini önlemek için çıkarma sırasında daha fazla özen gösterilmelidir. Lazer ablasyon, mekanik taşlama ve güçlü kimyasal çözücüler gibi daha hassas ekipmanlar gerekebilir. Bu yöntemler, aşırı çıkarmayı önlemek için kuvvetin ve zamanın hassas bir şekilde kontrol edilmesini gerektirir ve bu da pürüzlü veya deforme olmuş yüzeylerle sonuçlanır.

- Farklı türdeki işaretler (gravür, aşındırma ve tavlama gibi) çıkarma işlemi sırasında farklı etkilere sahip olacaktır. Kazınmış işaretler genellikle derindir ve çıkarılması için geniş bir malzeme alanı gerektirir; tavlanmış işaretler ise genellikle sığdır ve çıkarılması nispeten kolaydır. İşaret türünü anlamak, uygun çıkarma teknolojisini seçmenize ve gereksiz operasyonel karmaşıklıktan kaçınmanıza yardımcı olabilir.

Çıkarıldıktan Sonra Yüzey Kaplaması

Hedef yüzeyin bitişi, çıkarma işleminin seçimi ve etkinliği için kritik öneme sahiptir. Birçok çıkarma yöntemi, özellikle mekanik yöntemler, yüzeyi farklı derecelerde etkileyebilir.

- Son derece yüksek bir yüzey kalitesi gerektiren malzemelerden (örneğin sedefli, ayna benzeri metaller veya plastikler) lazer izlerini çıkarırken özel dikkat gösterilmelidir. Örneğin, parlatma ve taşlama yöntemleri malzemenin görünümünü etkileyen ince çizikler veya hasarlar bırakabilir. Bu nedenle, lazer izlerini çıkarırken, seçilen çıkarma yönteminin yüzey üzerinde en az etkiye sahip olduğundan emin olmak önemlidir ve daha nazik bir teknik seçmek en iyisidir (örneğin kimyasal temizleme, ultrasonik temizleme vb.).

- Derin kazınmış izleri çıkarırken, işlem düzgün yapılmazsa, engebeli veya düzensiz bir yüzeyle sonuçlanabilir. Bu, yalnızca çıkarma etkisini etkilemekle kalmaz, aynı zamanda sonraki işleme, püskürtme veya diğer yüzey işlemleri üzerinde de olumsuz bir etkiye sahip olabilir. Bu nedenle, yüzeyin pürüzsüzlüğünü korumak için çıkarma işlemi sırasında aşırı taşlama veya çizmeden kaçınılmalıdır.

- Bazı durumlarda, izi çıkarmak için yüzey kaplamasının bir kısmını feda etmek gerekebilir. Bu genellikle derin gravürleri veya daha inatçı kazınmış izleri çıkarırken meydana gelir. Bu durumda, kaplamanın son kullanım etkisine olan önemini değerlendirmek ve uygun bir denge stratejisi benimsemek gerekir.

Çevre ve Güvenlik Hususları

Lazer işaretlerini kaldırırken çevresel ve güvenlik faktörleri göz ardı edilemez. Farklı kaldırma yöntemleri zararlı kimyasallar, sıcaklık değişiklikleri, gürültü vb. içerebilir ve ilgili güvenlik yönetmeliklerine uyulması gerekir.

- Kimyasal çözücüler veya aşındırıcılar kullanırken, ortamın iyi havalandırıldığından emin olmalı ve uygun kişisel koruyucu ekipman (eldiven, gözlük vb.) giymelisiniz. Bazı kimyasallar aşındırıcı veya tahriş edici olabilir. Bunları kullanırken, cilt veya gözlerle teması önlemek için kullanım talimatlarına kesinlikle uymalısınız.

- Mekanik taşlama ve parlatma sırasında, operatörlere veya ekipmana zarar verebilecek uçan talaşlar veya toz oluşabilir. Çalışma sırasında toz maskeleri ve gözlükler takın ve çizikleri veya göz yaralanmalarını önlemek için uygun koruyucu önlemler alın.

- Lazer ablasyonu sırasında yüksek sıcaklıklar nedeniyle ısı radyasyonu veya kıvılcımlar oluşabilir. Yangın önleme önlemleri alınmalı ve çalışma ortamının uygun olduğundan emin olunmalıdır. Ayrıca, lazer ekipmanı kullanılırken lazer ışınına doğrudan maruz kalmaktan kaçınmak için lazer güvenlik standartlarına uyulmalıdır.

Lazer işaretlerini kaldırırken, uygun kaldırma yöntemini seçmenin yanı sıra, malzeme türü, işaretleme derinliği, yüzey kalitesi ve çalışma sırasında güvenlik koruması gibi birçok faktörü de göz önünde bulundurmanız gerekir. Her kaldırma yönteminin avantajları ve dezavantajları vardır. Bu hususları anlamak, malzeme bütünlüğünü ve yüzey kalitesini en üst düzeye çıkarırken kaldırma sonuçlarını garantilemek için en iyi kaldırma stratejisini seçmenize yardımcı olabilir.

Lazer İşaretleme Kaldırma İçin En İyi Yöntemler

Lazer işaretlerini kaldırırken, alt tabakanın hasar görmediğinden ve en iyi sonuçların elde edildiğinden emin olmak, yöntemlerin, ekipmanın ve sonraki işlemlerin kapsamlı bir şekilde değerlendirilmesini gerektirir. Lazer işaretlerini etkili bir şekilde nasıl kaldıracağınıza dair öneriler şunlardır:

Alt tabaka hasarını önleyin

Lazer işaretleme çıkarma, özellikle sert malzemeler ve derin işaretlemeler söz konusu olduğunda, alt tabakaya zarar verebilir. Çıkarma işlemi sırasında alt tabaka bütünlüğünü sağlamak için, işte bazı etkili önlemler:

- Taşlama, parlatma veya diğer fiziksel çıkarma yöntemlerini kullanırken, en uygun çıkarma yoğunluğunu bulmak için düşük yoğunluktan başlayarak yoğunluğu kademeli olarak artırmanız önerilir. Bu, alt tabakada aşırı aşınma veya düzensiz yüzey hasarını önleyebilir. Özellikle metaller ve plastikler gibi daha kırılgan malzemeler için çok sert taşlama aletleri veya çok yüksek basınç kullanmaktan kaçının.

- Plastik, kauçuk veya film gibi yumuşak malzemeler için genellikle çözücü temizleme veya düşük aşındırma yöntemleri daha etkilidir. Alt tabakanın yüzeyine zarar vermeden lazer işaretini çözmek için uygun kimyasal çözücüler (çözücü bazlı temizleyiciler gibi) seçilebilir. Çözücü temizleme yöntemleri malzeme yüzeyinde daha az etkiye sahiptir ve bu nedenle yumuşak malzemeler için daha uygundur.

- Mekanik bir çıkarma yöntemi seçerken, malzeme yüzeyinin bütünlüğünü en üst düzeyde korurken izi çıkarmak için ince taneli zımpara kağıdı, yumuşak bez veya düşük aşındırıcı cilalama malzemeleri kullanılabilir. Bu, özellikle yüksek yüzey kalitesi gerektiren malzemeler için uygundur.

Uygun Ekipman ve Güvenlik Önlemlerini Kullanın

Lazer markalama kaldırma işlemi sırasında, güvenli bir çalışma ortamı sağlamak ve insan vücuduna ve ekipmana gelebilecek olası hasarları etkili bir şekilde önlemek için uygun ekipmanların kullanılması ve gerekli güvenlik önlemlerinin alınması çok önemlidir.

- Özel ekipmanlar, örneğin: lazer temizleme makineleri, ultrasonik temizleme ekipmanı vb. etkili ve doğru iz giderme sağlayabilir. Özel ekipmanla, çıkarma işlemi sırasında kuvvet ve sıcaklık hassas bir şekilde kontrol edilebilir ve böylece alt tabakanın aşırı hasar görmemesi sağlanır. Özel ekipman ayrıca çıkarma verimliliğini artırabilir ve manuel işlem hatalarını azaltabilir.

- Lazer izi çıkarma işlemi yapılırken, özellikle mekanik veya kimyasal çıkarma işlemi yapıldığında, koruyucu gözlük, eldiven, maske vb. gibi uygun kişisel koruyucu ekipman giyilmelidir. Lazer ışınına doğrudan maruz kalmaktan kaçınmak için lazer işlemi sırasında lazer koruyucu gözlük takılmalıdır. Ayrıca, kimyasal maddelerin cilde veya gözlere zarar vermesini önlemek için kimyasal temizlik sırasında kimyasala dayanıklı eldivenler ve gözlükler kullanılmalıdır.

- Kimyasallar (temizlik çözücüleri veya aşındırıcılar gibi) kullanıldığında, toksik gazların veya buharların birikmesini önlemek için çalışma ortamının iyi havalandırıldığından emin olmak gerekir. Kapalı bir alanda çalışırken, temizleme işlemi sırasında operatörün sağlığı için herhangi bir risk olmadığından emin olmak için bir egzoz sistemi veya yerel havalandırma ekipmanı kullanılmalıdır.

Çıkarıldıktan Sonra Yüzey İşlemi

Lazer markalama kaldırıldıktan sonra, malzeme yüzeyinde bazı küçük hasarlar veya yüzey kaybı meydana gelebilir. Malzemenin görünümünü ve işlevselliğini geri kazandırmak için uygun bir son işlem gereklidir.

- Lazer işaretleme kaldırıldıktan sonra, özellikle mekanik yöntemler kullanıldığında, yüzeyde ince çizikler veya aşınma izleri kalabilir. Son kat ve güzelliği geri kazandırmak için yüzey daha fazla cilalanabilir. İnce cilalama yoluyla, bu izler etkili bir şekilde kaldırılabilir ve yüzey pürüzsüzlüğü görünümü iyileştirmek için geri kazandırılabilir.

- Pasivasyon, özellikle paslanmaz çelik gibi malzemeler için önemli olan metal yüzeylerin korozyon direncini ve dayanıklılığını etkili bir şekilde artırabilir. İz çıkarıldıktan sonra, pasifleştirme işlemi yalnızca yüzeyin antioksidan kapasitesini iyileştirmekle kalmaz, aynı zamanda çıkarma işlemi sırasında açığa çıkabilecek metal tabakasının dış ortamdan etkilenmesini önleyerek malzemenin hizmet ömrünü uzatır.

- Bazı malzemeler için, lazer markalama kaldırıldıktan sonra, yüzey aşınma direncini, korozyon direncini vb. daha da iyileştirmek için koruyucu bir tabaka veya film uygulanması düşünülebilir. Özellikle çevresel etkilere duyarlı malzemelerde (metaller, plastikler vb.) koruyucu kaplamaların kullanımı, daha sonraki kullanım sırasında yüzeyde çizilmeleri veya aşınmayı etkili bir şekilde önleyebilir, malzemenin uzun vadeli güzelliğini ve performansını koruyabilir.

Lazer işaretlerini kaldırırken doğru yöntemleri, ekipmanı ve teknikleri seçmek kritik önem taşır. Özel ekipman, güvenlik önlemleri ve kaldırma sonrası yüzey işlemi kullanarak kaldırmanın gücünü kademeli olarak test ederek, kaldırmanın hem etkili olmasını hem de alt tabakaya zarar vermemesini sağlayabilirsiniz. İşlem süreci boyunca, özellikle ince bir yüzey kaplaması gerektiren malzemelerde, malzemenin bütünlüğünü ve işlevselliğini korumak için işlemin titizliğine özel dikkat gösterilmelidir.

özetle

Lazer iz çıkarma, iz derinliği, malzeme türü, gereken yüzey kalitesi ve kullanılan ekipman ve yöntemlerin kapsamlı bir şekilde değerlendirilmesini gerektiren karmaşık bir işlemdir. Kazıma, köpürtme, tavlama veya yüzeysel aşındırma gibi farklı lazer izi türleri, çıkarma kolaylığı üzerinde büyük bir etkiye sahiptir. Derin izler genellikle daha zordur ve ele alınması için hassas mekanik, kimyasal veya lazer ablasyon yöntemleri gerektirir. Malzemenin sertliği ve yüzey özellikleri de çıkarma yönteminin seçimini belirleyecektir. Örneğin, yumuşak malzemeler için çözücüler veya düşük aşınma yöntemleri seçilebilirken, sert malzemeler daha sıkı fiziksel veya kimyasal çıkarma yöntemleri gerektirebilir. Doğru çıkarma yöntemini seçmek, çıkarma sonuçlarını ve malzeme yüzey bütünlüğünü sağlamak için kritik öneme sahiptir.

Ek olarak, lazer markalama çıkarma işlemi sırasında, operasyonel güvenlik ve ekipmanın hassas kontrolü de aynı derecede önemlidir. Profesyonel temizlik ekipmanlarının kullanımı, makul güvenlik koruma önlemleri ve iyi havalandırılmış bir ortam, operasyondaki riskleri etkili bir şekilde azaltabilir ve çıkarma işleminden sonra işaretlemenin kalitesini garanti edebilir. Çıkarma işlemi sırasında, özellikle yüksek yüzey gereksinimleri olan malzemeler için, malzemenin pürüzsüzlüğünü ve dayanıklılığını geri kazandırmak için parlatma veya diğer yüzey işlemleri gerekebilir. Genel olarak, lazer markalama çıkarma uygulanabilir olsa da, en iyi sonuçları elde etmek için yöntemleri, ekipmanı ve çalışma stratejilerini dikkatlice seçmek ve çıkarma işleminin hem verimli olmasını hem de malzemeye zarar vermemesini sağlamak için bunları farklı durumlara göre esnek bir şekilde ayarlamak gerekir.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın