Lazer Işının Odak Noktası Kaynak Kalitesini Nasıl Etkiler?

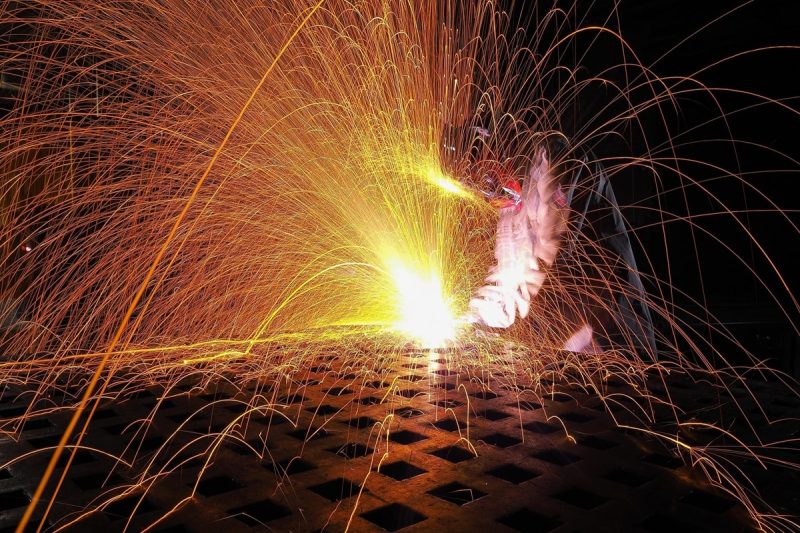

Lazer kaynak, modern üretimde oldukça hassas ve etkili bir süreç haline gelmiştir. Otomotiv üretimi, havacılık, elektronik üretimi veya tıbbi cihaz endüstrisi olsun, lazer kaynak, yüksek verimliliği, düşük ısı girişi ve mükemmel kaynak kalitesi nedeniyle yaygın olarak kullanılmaktadır. Ancak, lazer kaynaklarının kalitesi lazer ışınının odak noktasından büyük ölçüde etkilenir. Lazer ışınının odak noktası, lazer kaynak işleminin verimliliğini ve etkinliğini doğrudan etkileyen önemli bir faktördür. Lazer kaynakta, ışının odak noktası, lazer enerjisinin en yoğun olduğu kesin noktayı ifade eder ve odak, en iyi kaynak kalitesini elde etmek için kritik öneme sahiptir. Üreticiler, odak noktasını dikkatlice kontrol ederek, yeterli penetrasyonu sağlama, kusurları en aza indirme ve tutarlı kaynaklar elde etme gibi belirli gereksinimleri karşılamak için kaynak işlemini uyarlayabilirler. Lazer ışın odaklamasının nüanslarını anlamak, ısı girişini, kaynak havuzu dinamiklerini ve genel işlem kararlılığını daha iyi kontrol edebilir. Bu da hassasiyeti artırabilir, malzeme israfını azaltabilir ve kaynaklı bileşenlerin yapısal bütünlüğünü iyileştirebilir. Endüstriler giderek daha fazla lazer kaynağının hassasiyetine ve verimliliğine güvendikçe, çeşitli uygulamalarda yüksek kaliteli kaynaklar üretmek için lazer ışın odaklama teknolojisinde ustalaşmak önemlidir.

İçindekiler

Lazer Işını Odaklama Anlama

Lazer Işını Odaklanmasının Açıklaması ve Kaynaktaki Rolü

Lazer ışınının odağı, lazer ışınının minimum çapa odaklandığı uzaydaki noktayı ifade eder. Bu odak, lazer kaynaklama sürecinde kritik bir parametredir çünkü iş parçası üzerindeki lazer enerjisinin dağılımını belirler. Lazer ışınının enerji yoğunluğu, odaklandıktan sonra en yüksek seviyededir, bu da odakta lazerin gücünün çok küçük bir alanda yoğunlaştığı ve bunun sonucunda aşırı yüksek sıcaklıkların oluştuğu anlamına gelir. Malzemenin kısa sürede erimesini ve kaynaşmasını ve güçlü bir kaynak oluşturmasını sağlayan bu yüksek sıcaklıktır.

Gerçek operasyonda, lazer ışınının odak konumu genellikle belirli kaynak ihtiyaçlarına göre ayarlanır. Odak iş parçasının yüzeyindeyse, lazer enerjisi esas olarak malzemenin yüzeyinde yoğunlaşır, bu genellikle ince malzemelerin kaynaklanması için uygundur ve yüksek hassasiyetli kaynak efektleri elde edilebilir. Odak iş parçasının içinde olduğunda, lazer ışını malzemenin yüzeyine nüfuz edebilir ve malzemenin derinliklerine nüfuz edebilir, böylece daha derin kaynak elde edilebilir. Bu özellikle daha kalın iş parçaları veya yüksek mukavemetli birleştirmeler gerektiren uygulamalar için önemlidir.

Ek olarak, lazer ışınının odak noktasının konumu yalnızca kaynak derinliğini değil, aynı zamanda kaynak genişliğini, ısıdan etkilenen bölgenin boyutunu ve kaynak hızını da etkiler. Doğru odak ayarı, kaynak mukavemetini sağlarken gözenekler, çatlaklar ve eksik penetrasyon gibi kaynak kusurlarını azaltabilir. Aksine, odak konumu yanlışsa ve lazer enerjisi eşit olmayan bir şekilde dağıtılırsa, düşük kaynak kalitesine, sığ penetrasyona, aşırı ısınmaya veya tutarsız kaynak sonuçlarına yol açabilir.

Modern lazer kaynak sistemlerinde, odak konumunun hassas kontrolü kaynak kalitesini iyileştirmenin önemli araçlarından biri haline gelmiştir. Örneğin, adaptif optik teknolojisi, kaynak işlemi sırasında lazer ışınının odağını gerçek zamanlı olarak ayarlayarak iş parçasının şekline ve malzeme özelliklerine uyum sağlayabilir ve böylece lazer enerjisinin her zaman en çok ihtiyaç duyulan parçaya yoğunlaşmasını sağlar. Ayrıca, ışın analiz teknolojisi sayesinde lazer ışınının odak özellikleri derinlemesine analiz edilerek kaynak parametreleri daha da optimize edilebilir ve kaynağın kararlılığı ve tutarlılığı artırılabilir. Genel olarak, lazer ışınının odağı kaynak işleminde hayati bir rol oynar. Odak konumunu hassas bir şekilde kontrol ederek, kaynak kalitesi çeşitli karmaşık uygulamaların ihtiyaçlarını karşılayacak şekilde etkili bir şekilde iyileştirilebilir. Otomotiv, havacılık veya elektronik üretiminde olsun, doğru odak ayarı yüksek kaliteli kaynak elde etmenin anahtarıdır.

Odak Boyutu ve Kaynak Kalitesiyle İlişkisi

Odak boyutu, odak noktasındaki lazer ışınının çapını ifade eder ve genellikle mikron cinsinden ölçülür. Odak boyutu, lazer enerjisinin dağılımını ve kaynak işleminin nihai etkisini doğrudan etkiler. Lazer kaynakta, daha küçük odak boyutu, lazer enerjisinin daha yoğun ve birim alan başına enerji yoğunluğunun daha yüksek olduğu anlamına gelir. Bu yüksek enerji yoğunluğu, malzemeyi hızla eritir ve kaynağın nüfuziyetini artırarak daha derin kaynaklara olanak tanır. Bu, kalın levha kaynak veya kritik yapısal parçaların kaynaklanması gibi yüksek mukavemet ve kaynak derinliği gerektiren uygulamalarda önemli avantajlara sahiptir.

Ancak, çok küçük bir odak boyutunun da sınırlamaları vardır. Enerji çok yoğun olduğundan, kaynak genişliği çok dar olabilir ve bu da daha geniş bir kaynak gerektiren bazı uygulamalar için ideal olmayabilir. Ayrıca, çok küçük bir odak boyutu kaynak işlemi sırasında dengesizliği artırabilir ve özellikle işlenmiş malzemenin yüzeyi düzensiz olduğunda veya safsızlıklar içerdiğinde tutarsız kaynak kalitesiyle sonuçlanabilir.

Öte yandan, daha büyük bir odak boyutu lazer enerjisini daha büyük bir alana dağıtarak birim alan başına enerji yoğunluğunu azaltır. Bu, kaynağın nüfuz derinliğini azaltabilirken, yüzey birleştirme veya conta kaynağı gibi daha geniş bir kaynak boncuğu gerektiren uygulamalar için daha büyük bir odak boyutu daha uygundur. Bu durumda, kaynağın derinliği azaltılabilse de, kaynağın kapsamı daha büyüktür ve malzemelerin yüzey bağlantısının bütünlüğünü sağlar.

Bu nedenle, odak boyutu seçimi kaynak kalitesiyle yakından ilişkilidir ve belirli kaynak ihtiyaçlarına göre optimize edilmelidir. Pratik uygulamalarda, kaynak mühendislerinin kaynak genişliği, derinliği ve mukavemeti arasında en iyi dengeyi elde etmek için iş parçasının malzemesi, kalınlığı, şekli ve kaynak gereksinimlerine göre uygun odak boyutunu seçmeleri gerekir. Makul odak boyutu ayarlarıyla kaynak kararlılığı iyileştirilebilir, kusurlar azaltılabilir ve sonuç olarak genel kaynak kalitesi iyileştirilebilir.

Lazer Işını Odaklanmasını Etkileyen Faktörler

Lazer ışın odaklaması, lazer kaynakta doğrudan kaynak etkisini ve kalitesini belirleyen önemli bir adımdır. Lazer ışın odaklamasını etkileyen faktörler arasında lens seçimi, ışın çapı, odak uzaklığı ve ışın kalitesi bulunur. Bu faktörleri doğru bir şekilde anlamak ve optimize etmek kaynak performansını ve doğruluğunu etkili bir şekilde iyileştirebilir.

Lens Seçimi

Mercek, lazer ışını odaklama sürecinde önemli bir rol oynar ve ışın yakınsama yeteneğini etkileyen ana bileşendir. Farklı mercek tasarımları ve malzemeleri, lazer ışınının odaklama performansı üzerinde önemli bir etkiye sahiptir. Örneğin, kısa odak uzunluklu bir mercek, lazer ışınını hızlı bir şekilde odaklayabilir ve bu da daha küçük bir odak noktası boyutuyla sonuçlanabilir. Bu yüksek enerji yoğunluklu odaklama, mikroelektronik bileşen kaynağı veya yüksek hassasiyetli ince levha kaynağı gibi hassas kontrol gerektiren kaynak görevleri için uygundur. Bu uygulamalarda, odak ne kadar küçükse, kaynak hassasiyeti o kadar yüksek ve kaynak o kadar dar olur.

Ancak, kısa odak uzaklıklı lenslerin dezavantajı, sınırlı nüfuz etme kabiliyetlerine sahip olmaları ve kalın malzemeler veya derin kaynak işleri için uygun olmamalarıdır. Bu tür uygulamalar için daha uzun odak uzaklıklı lensler daha uygundur. Uzun odak uzaklıklı lensler lazer ışınını daha derine odaklayarak daha büyük bir odak noktası boyutu ve daha uzun odak derinliği üretir ve böylece kaynak derinliğini artırır. Bu lens genellikle kalın levha kaynağı veya ağır sanayideki yapısal parçalar gibi derin nüfuz gerektiren kaynak işleri için kullanılır.

Ek olarak, lensin malzemesi de lazer ışınının iletim verimliliğini ve odak kalitesini etkileyecektir. Yüksek kaliteli lens malzemesi, lazerin lensten geçerken enerji kaybını azaltabilir ve lazer ışınının odağının daha net ve daha kararlı olmasını sağlayabilir. Uygun lens malzemesini ve tasarımını seçmek, doğrudan kaynak kalitesiyle ilgili olan lazer ışını odaklamasını optimize etmenin ilk adımıdır.

Kiriş Çapı

Lazer ışın çapı, odaklanmayı etkileyen bir diğer önemli faktördür. Odaklanmadığında lazer ışınının genişliğini ifade eder. Işın çapının boyutu, odaklandıktan sonra lazer ışınının odak boyutunu belirler. Daha büyük bir ışın çapı genellikle daha büyük bir odak boyutuyla sonuçlanır ve bu, daha geniş bir kaynak gerektiren uygulamalar için uygundur. Örneğin, geniş bir temas alanını kaplamayı veya yüzey bağlantıları yapmayı gerektiren kaynak görevlerinde, daha büyük bir odak boyutu, malzemelerin kararlı bir şekilde bağlanmasını sağlamak için yeterli kapsama alanı sağlayabilir.

Tersine, daha küçük bir ışın çapı daha küçük bir odak noktası oluşturabilir ve böylece daha yüksek enerji yoğunluğu ve kaynak doğruluğu sağlayabilir. Bu, mikro kaynak veya hassas işleme gibi ince kontrol gerektiren kaynak görevleri için özellikle önemlidir. Kaynak mühendisleri ışın çapını ayarlayarak, kaynak kalitesini optimize etmek için odak boyutu ve kaynak doğruluğu arasında en iyi dengeyi bulabilirler.

Odak Uzaklığı

Odak uzaklığı, mercekten lazer ışınının odak noktasına olan mesafeyi ifade eder ve lazer ışınının odaklanma yeteneğini belirleyen önemli bir parametredir. Odak uzaklığı seçimi, odak noktasının boyutunu ve ışının odaklanma derinliğini doğrudan etkiler. Kısa odak uzaklığına sahip bir mercek, lazer ışınının daha kısa bir mesafeye hızla odaklanmasını sağlayarak daha küçük bir odak boyutu oluşturur. Bu yapılandırma genellikle daha yüksek enerji yoğunluğu sağlar, lazerin malzemeyi hızla eritmesine olanak tanır ve yüksek hassasiyet ve hızlı kaynak gerektiren uygulamalar için uygundur.

Ancak, kısa bir odak uzaklığı aynı zamanda kaynak derinliğini de sınırlayabilir çünkü odak, malzemenin yüzeyinde veya yüzeye yakın bir yerde yoğunlaşır ve bu da derin penetrasyon elde etmeyi zorlaştırır. Daha derin kaynak gerektiren görevler için, uzun odak uzaklıklı bir lens daha uygundur. Uzun odak uzaklıklı bir lens, lazer ışınını daha uzun bir mesafeye odaklayarak daha büyük bir odak boyutu oluşturabilir ve böylece daha derin penetrasyon yetenekleri sağlayabilir. Ancak, bu durumda enerji yoğunluğu azalabilir ve kaynak doğruluğu da etkilenebilir. Bu nedenle, odak uzaklığı seçimi, penetrasyon ve kaynak doğruluğu arasında en iyi dengeyi elde etmek için belirli kaynak ihtiyaçlarına göre tartılmalıdır.

Işın Kalitesi

Işın kalitesi genellikle bir lazer ışınının odaklanma yeteneğinin temel bir ölçüsü olan M² faktörü açısından ifade edilir. M² faktörü 1'e ne kadar yakınsa ışın kalitesi o kadar iyi olur ve lazer ışını daha iyi odaklanarak daha küçük, daha yoğun bir odak yaratılabilir. Yüksek kaliteli bir ışın, yüksek hassasiyetli bileşenlerin kaynaklanması veya karmaşık şekilli iş parçalarının kaynaklanması gibi zorlu kaynak görevleri için uygun olan daha yüksek enerji yoğunluğu ve daha hassas kontrol anlamına gelir.

Aksine, düşük ışın kalitesine sahip bir lazer ışını, odak noktasının daha büyük olmasına ve enerji dağılımının eşitsiz olmasına neden olur, böylece kaynak doğruluğu ve kalitesi azalır. Kaynaklar eşitsiz görünebilir ve hatta gözenekler, çatlaklar veya kötü kaynak gibi kusurlar üretebilir. Bu nedenle, ışın kalitesini iyileştirmek, kaynak kalitesini iyileştirmenin önemli bir yoludur. Lazer jeneratör tasarımını optimize ederek ve yüksek kaliteli optikler kullanarak, kaynak mühendisleri ışın kalitesini önemli ölçüde iyileştirebilir, böylece kaynak güvenilirliğini ve tutarlılığını artırabilir.

Lazer Işının Kaynak Kalitesine Odaklanmasının Etkisi

Lazer ışınının odak ayarı, kaynaklama sürecinde hayati bir rol oynar ve penetrasyon derinliği, kaynak genişliği, ısı girişi, kaynak hızı ve kusur en aza indirme gibi kaynaklamanın birkaç temel parametresini doğrudan etkiler. Lazer ışınının odağının hassas bir şekilde kontrol edilmesiyle, kaynak kalitesi farklı uygulamaların ihtiyaçlarını karşılayacak şekilde önemli ölçüde iyileştirilebilir.

Penetrasyon Derinliği

Lazer ışınının odağının doğru ayarlanması, kaynağın nüfuz derinliği üzerinde doğrudan bir etkiye sahiptir. Nüfuz derinliği, lazer ışınının malzemeye etkili bir şekilde nüfuz edebileceği ve güçlü bir bağlantı oluşturabileceği derinliği ifade eder. Lazer kaynakta, odak iş parçasının yüzeyine veya içine ayarlandığında, lazer ışını enerjisi o konumda yoğunlaşır ve lazerin malzemeyi hızla eritmesini ve nüfuz etmesini sağlar. Bu yüksek enerji yoğunluğu konsantrasyonu, özellikle daha kalın iş parçaları için önemli olan derin kaynak yapılmasını sağlar. Doğru odak ayarı, kaynağın tam nüfuz etmesini sağlar ve eksik nüfuz olgusunu önler, böylece kaynaklı bağlantının mukavemetini ve güvenilirliğini garanti eder.

Kalın levhaların kaynaklanması veya ağır endüstriyel bileşenlerin kaynaklanması gibi bazı özel uygulamalarda, penetrasyon derinliği gereksinimleri çok yüksektir. Odak konumunu doğru bir şekilde ayarlayarak, mühendisler penetrasyon derinliğini optimize edebilir ve kaynaklı eklemin iç yapısının düzgün ve kusursuz olmasını sağlayabilir. Bu hassas kontrol, yalnızca kaynağın mukavemetini iyileştirmekle kalmaz, aynı zamanda gerçek uygulamada eklemin dayanıklılığını ve güvenliğini de artırır.

Kaynak Genişliği

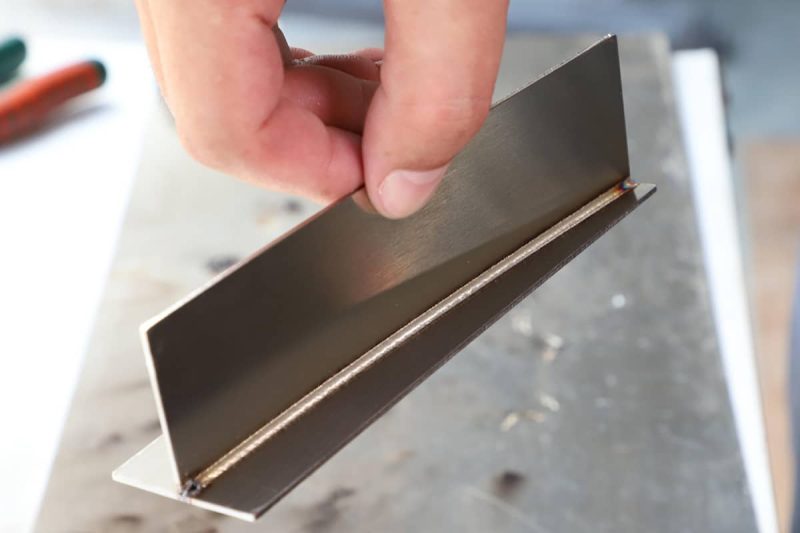

Odak ayarının kaynak genişliği üzerinde de önemli bir etkisi vardır. Kaynak genişliği, lazer kaynak işlemi sırasında erimiş malzeme tarafından oluşturulan kaynağın yanal genişliğini ifade eder. Genellikle, daha küçük bir odak boyutu, ince kaynak gerektiren uygulamalar için uygun olan daha dar bir kaynak üretir. Örneğin, mikroelektronik bileşenlerin kaynaklanmasında veya hassas aletlerin üretiminde, daha dar bir kaynak malzeme israfını azaltabilir ve kaynaklı parçanın estetiğini ve işlevselliğini artırabilir.

Buna karşılık, daha büyük bir odak boyutu daha geniş bir kaynakla sonuçlanır ve bu da daha geniş bir temas alanı veya daha yüksek mukavemet gerektiren yapısal parçaların kaynaklanması için uygundur. Örneğin, gemilerin inşasında veya büyük mekanik ekipmanların üretiminde, geniş bir kaynak daha geniş bir kaynak temas alanı sağlayabilir ve kaynaklı parçanın mukavemetini ve kararlılığını iyileştirebilir. Bu nedenle, lazer ışınının odak boyutunu ayarlayarak, kaynak genişliği farklı kaynak gereksinimlerini karşılamak için esnek bir şekilde kontrol edilebilir ve böylece kaynak kalitesi ve işlem performansı optimize edilebilir.

Isı Girişi

Lazer ışınının odak konumu, kaynak işlemi sırasında ısı girişini doğrudan etkiler. Isı girişi, kaynak işlemi sırasında lazerin malzemeye aktardığı enerjiyi ifade eder ve bu, malzemenin erime derecesini ve ısıdan etkilenen bölgenin (HAZ) boyutunu doğrudan belirler. Isıdan etkilenen bölge, kaynak işlemi sırasında ısıtılan ancak erimeyen malzeme alanını ifade eder ve genellikle termal deformasyon veya performans düşüşü meydana gelir.

Lazer ışınının odak noktası kaynak alanına yoğunlaştığında, enerji yoğunluğu yüksek olur ve ısı girişi yoğunlaşır, böylece malzeme hızla eriyebilir ve kaynak işlemini tamamlayabilir. Bu hassas ısı kontrolü, ısıdan etkilenen bölgenin boyutunu küçültmeye yardımcı olur, böylece kaynak sırasında termal deformasyon riskini azaltır ve özellikle ince duvarlı malzemelerin veya karmaşık yapıların kaynaklanması gibi yüksek hassasiyet ve düşük ısı girişi gerektiren kaynak görevleri için uygundur. Bu uygulamalarda, ısıdan etkilenen bölgenin en aza indirilmesi, malzemenin bütünlüğünü ve mekanik özelliklerini koruyabilir ve kaynaklı eklemin kalitesini garanti edebilir.

Kaynak Hızı

Lazer ışınının odak ayarı, kaynak hızı üzerinde önemli bir etkiye sahiptir. Kaynak hızı, lazer ışınının iş parçasının yüzeyinde hareket ettiği hızı ifade eder ve genellikle saniyede milimetre (mm/s) olarak ölçülür. Doğru odak ayarı, lazer enerjisinin kullanım verimliliğini iyileştirebilir, lazer ışınının kaynak işlemi sırasında malzemeyi daha hızlı ve daha kararlı bir şekilde eritmesine olanak tanır ve böylece kaynak hızını artırır. Daha yüksek kaynak hızları yalnızca üretim verimliliğini iyileştirmekle kalmaz, aynı zamanda malzemenin yüksek sıcaklıklara maruz kalma süresini de azaltır, böylece termal deformasyon ve malzeme hasarı riskini daha da azaltır.

Ancak, yanlış odak ayarları enerji dağılımına neden olabilir ve kaynak alanına tam olarak odaklanamayarak kaynak hızını düşürebilir. Kaynak hızındaki düşüş yalnızca üretim verimliliğini etkilemekle kalmaz, aynı zamanda dengesiz kaynaklar ve zor eriyik havuzu kontrolü gibi dengesiz kaynak kalitesine de yol açabilir. Bu nedenle, odak ayarını optimize ederek kaynak mühendisleri kaynak hızını artırırken kaynak kalitesinin tutarlılığını ve güvenilirliğini koruyabilir.

Kusurları En Aza İndirin

Lazer ışını odak ayarlarının optimizasyonu, kaynak kusurlarını azaltmak için kritik öneme sahiptir. Kaynak işlemi sırasında yaygın kusurlar arasında gözenekler, çatlaklar, eksik penetrasyon ve zayıf kaynaklama bulunur. Bu kusurlar yalnızca kaynaklı eklemin mukavemetini azaltmakla kalmaz, aynı zamanda yapısal arızaya veya güvenlik tehlikelerine de yol açabilir. Lazer ışınının odak konumunu hassas bir şekilde ayarlayarak, bu kusurların oluşumu etkili bir şekilde azaltılabilir.

Doğru odak ayarı, kaynakta tekdüzelik ve tutarlılık sağlar ve iç gerilim birikimini azaltarak kaynak işlemi sırasında çatlak ve gözenek riskini azaltır. Ayrıca, uygun odak konumu erimiş havuzun oluşumunu ve katılaşma sürecini iyileştirebilir ve kötü kaynak oluşumunu önleyebilir. Kaynak mühendisleri, lazer ışını odak ayarlarını optimize ederek kaynak kalitesinin kararlılığını ve güvenilirliğini önemli ölçüde iyileştirebilir ve kaynaklı bağlantıların uzun süreli kullanımlarda dayanıklılığını sağlayabilir.

Yanlış Odak Ayarının Etkileri

Lazer kaynak işleminde, doğru odak ayarı çok önemlidir. Ancak, odak doğru şekilde ayarlanmazsa, kaynak kalitesi ve üretim verimliliği üzerinde bir dizi olumsuz etkiye sahip olacaktır. Yanlış odak ayarının neden olabileceği bazı özel sorunlar şunlardır:

Sığ Penetrasyon

Lazer ışınının odağı doğru şekilde ayarlanmadığında, özellikle odak konumu çok yüksek veya çok düşük olduğunda, lazer ışını iş parçasına etkili bir şekilde nüfuz edemeyebilir. Bu durumda, lazer enerjisi kaynak yapılacak alana tam olarak yoğunlaştırılamaz ve yetersiz kaynak derinliği oluşur. Bu sığ penetrasyon olgusu, kaynaklı bağlantının mukavemetini ve sağlamlığını doğrudan etkiler. Sığ penetrasyonlu kaynaklı bağlantılar, kullanım sırasında strese dayanamayabilir, bu da yapının erken bozulmasına veya kırılmasına neden olabilir ve özellikle havacılık, otomotiv üretimi ve ağır makine gibi yüksek mukavemet ve yüksek güvenilirlik gerektiren endüstriyel uygulamalarda pratik uygulamaların gereksinimlerini karşılayamaz. Bu nedenle, sığ penetrasyon yalnızca kaynaklı bağlantının performansını düşürmekle kalmaz, aynı zamanda ciddi güvenlik tehlikeleri de getirebilir.

Aşırı Isı Girişi

Yanlış odak ayarı, özellikle odak malzemenin yüzeyine çok yoğunlaştığı zaman, aşırı ısı girişine de yol açabilir. Bu durumda, lazer ışınının enerjisi malzemenin derin katmanına etkili bir şekilde dağıtılamaz, ancak yüzeyde yoğunlaşır ve bu da yerel alanlarda aşırı ısı birikmesine neden olur.

Bu birkaç soruna yol açacaktır: Birincisi, ısıdan etkilenen bölge (HAZ) genişler ve malzeme yapısı, tane irileşmesi veya faz dönüşümü gibi olumsuz değişikliklere uğrayabilir ve bu da malzemenin mekanik özelliklerini etkiler. İkincisi, aşırı ısı girişi iş parçasının termal deformasyonuna neden olur ve bu da özellikle elektronik bileşenlerin ve hassas aletlerin kaynaklanması gibi yüksek hassasiyet ve küçük toleranslar gerektiren üretim süreçlerinde iş parçasının boyutsal doğruluğunun azalmasına neden olur. Ek olarak, aşırı ısı ayrıca yüzey oksidasyonu ve malzemenin yanması gibi sorunlara da yol açarak kaynağın kalitesini ve estetiğini daha da azaltabilir. Bu nedenle, ısı girişini kontrol etmek, malzemenin yapısal bütünlüğünü ve kaynağın kalitesini korumak için çok önemlidir.

Tutarlı Olmayan Kaynak Kalitesi

Uygunsuz odak ayarı, gerçek üretimde ciddi bir sorun olan kaynak kalitesinde tutarsızlığa yol açabilir. Lazer ışını odağı kaynak yoluyla tam olarak hizalanamadığında, kaynağın genişliği, derinliği ve morfolojisi aynı iş parçası üzerinde önemli ölçüde değişebilir. Bu tutarsızlık, kaynak bağlantısının genel mukavemetini ve dayanıklılığını etkileyen kaynağın düzensiz mekanik özelliklerine neden olur. Ek olarak, kaynakların tutarsızlığı, özellikle tüketici elektroniği ve tıbbi cihaz üretimi gibi kaynakların düzgünlüğünün ve düzgünlüğünün kritik olduğu yüksek görsel kalite gerektiren uygulamalarda ürünün görünüm kalitesini de etkileyebilir. Tutarlı olmayan kaynak kalitesi, ek taşlama, onarım ve inceleme adımları gerektirmesi gibi sonraki işlemlerin karmaşıklığını da artırabilir ve böylece üretim maliyetlerini ve süresini artırabilir.

Azaltılmış Verimlilik

Yanlış odak ayarları kaynak verimliliğini önemli ölçüde azaltabilir. Lazer ışını iş parçasının kritik alanına tam olarak odaklanamadığında, enerji kullanım oranı düşer ve kaynak hızı düşer. Kaynak hızı yavaşladıkça ve üretim döngüsü uzadıkça, bu yalnızca üretim hattının genel verimliliğini düşürmekle kalmaz, aynı zamanda birim zaman başına üretim maliyetini de artırır. Özellikle büyük ölçekli üretimde, azalan verimlilik bir şirketin üretim kapasitesine ve teslimat sürelerine zarar verebilir, bu da sipariş gecikmelerine ve müşteri memnuniyetinin azalmasına yol açabilir. Ayrıca, yanlış odak ayarlarından kaynaklanabilecek kaynak kusurları nedeniyle yeniden işleme oranları artabilir, bu da üretim maliyetlerini ve boşa harcanan zamanı daha da artırabilir. Bu nedenle, odak ayarlarının doğru olduğundan emin olmak, verimli bir üretim sürecini sürdürmek ve üretim maliyetlerini kontrol etmek için kritik öneme sahiptir.

Yüksek Kaliteli Kaynak İçin Lazer Işını Odaklanmasını Optimize Edin

Lazer kaynaklama sırasında yüksek kaliteli kaynak sonuçları elde etmek için lazer ışınının odaklama performansı optimize edilmelidir. Lazer ışınının odaklanmasını optimize etmek, ışın analizi, işlem parametresi ayarlaması ve gelişmiş adaptif optikler dahil olmak üzere teknolojinin birçok yönünü içerir. Bu yöntemler birbirini tamamlar ve lazer ışın enerjisinin etkili kullanımını sağlayarak kaynak kalitesini ve üretim verimliliğini artırır.

Işın Analizi

Işın analizi, lazer ışınının odaklanma performansını optimize etmenin ilk adımıdır. Lazer ışınının temel parametrelerini ayrıntılı olarak ölçerek ve analiz ederek, lazer ışınının kaynak işlemi sırasında nasıl davrandığına dair daha derin bir anlayış kazanabilirsiniz. Işın analizi genellikle aşağıdaki önemli yönleri içerir:

- Işın çapı ölçümü: Lazer ışınının çapını farklı konumlarda ölçmek, lazer ışınının mercekten geçtikten sonra nasıl odaklandığını belirlemeye yardımcı olabilir. Daha küçük bir ışın çapı genellikle daha yüksek enerji yoğunluğu anlamına gelir ve bu da derin penetrasyon ve yüksek hassasiyetli kaynak elde etmek için kritik öneme sahiptir.

- Odak konumu ölçümü: Lazer ışınının odak konumunu ölçerek, lazer ışınının iş parçasının belirli bir kısmına doğru şekilde odaklandığından emin olabilirsiniz. Odak konumunun hassas bir şekilde kontrol edilmesi, kaynak derinliğini ve kaynak kalitesini optimize etmeye yardımcı olur ve sığ penetrasyon veya aşırı ısı girişi gibi sorunları önler.

- M² faktörü analizi: M² faktörü, lazer ışınının odaklanma yeteneğini yansıtan lazer ışını kalitesinin önemli bir göstergesidir. M² faktörünü analiz ederek, lazer ışınının iyi bir odaklanma performansına sahip olup olmadığını değerlendirebilirsiniz. Daha düşük bir M² faktörü genellikle lazer ışınının daha iyi kalitede olduğunu ve daha etkili bir şekilde odaklanabileceğini, dolayısıyla kaynak doğruluğunu ve kalitesini iyileştirdiğini gösterir.

Işın analizi, lazer kaynak için bilimsel bir temel sağlar ve operatörlerin belirli kaynak ihtiyaçlarına göre ayarlamaları optimize etmelerine olanak tanır. Işın içi analizde, odak kayması veya ışın kalitesi bozulması gibi olası sorunlar belirlenip çözülebilir, böylece lazer ışınının her zaman en iyi durumda olması sağlanır ve böylece kaynağın genel kalitesi iyileştirilir.

İşlem Parametreleri

Işının kendisinin optimizasyonuna ek olarak, kaynak işlemi parametrelerinin doğru ayarlanması da lazer ışınının odaklama etkisini sağlamada önemli bir faktördür. İşlem parametreleri arasında lazer gücü, kaynak hızı, koruyucu gaz akışı vb. bulunur ve bunlar birlikte lazer ışınının enerji girişini ve iletim verimliliğini belirler. Aşağıda temel işlem parametreleri için bazı temel optimizasyon noktaları verilmiştir:

- Lazer gücü: Lazer gücü, kaynak sırasında enerji girişini doğrudan etkiler. Çok yüksek güç, aşırı ısı girişine yol açarak iş parçasının deformasyonuna veya malzemenin yanmasına neden olabilir; çok düşük güç ise eksik kaynak veya sığ penetrasyona yol açabilir. Bu nedenle, lazer gücünün doğru ayarlanması, malzemenin özelliklerine ve kaynak gereksinimlerine göre kaynak kalitesinin sağlanmasının anahtarıdır.

- Kaynak hızı: Kaynak hızı, lazer ışınının iş parçasında kalma süresini belirleyen lazer gücüyle yakından ilişkilidir. Daha yavaş kaynak hızı, nüfuz derinliğini artırabilir ancak ısıdan etkilenen bölgenin genişlemesine neden olabilir; daha hızlı hız, termal deformasyonu azaltmaya ve üretim verimliliğini artırmaya yardımcı olur. En iyi kaynak etkisi, kaynak hızı ve lazer gücü dengelenerek elde edilebilir.

- Koruyucu gaz akışı: Lazer kaynak sırasında argon veya nitrojen gibi koruyucu gazların kullanımı kaynak alanının oksidasyonunu ve kirlenmesini önleyebilir. Koruyucu gaz akışının düzenlenmesi, kaynak kalitesini korumak için önemlidir. Çok yüksek veya çok düşük gaz akışı, kaynağın oluşumunu ve kalitesini etkileyebilir, bu nedenle malzeme ve işlem gereksinimlerine göre doğru bir şekilde ayarlanması gerekir.

Proses parametrelerinin optimize edilmesiyle lazer ışınının enerjisinin tam olarak kullanılması sağlanarak gözenek, çatlak, eksik penetrasyon gibi kaynak kusurları azaltılabilmekte, kaynaklı birleştirmenin mukavemeti ve tutarlılığı artırılabilmektedir.

İşlem Parametreleri

Uyarlanabilir optik, lazer ışınının odak konumunu ve ışın şeklini gerçek zamanlı olarak optimize edebilen gelişmiş bir optik ayarlama teknolojisidir. Uyarlanabilir optik, lazer ışınının farklı iş parçaları ve kaynak koşullarıyla başa çıkmak için her zaman en uygun odak konumunda olmasını sağlamak için kaynak işlemi sırasında lazer ışınını dinamik olarak ayarlar. Lazer kaynakta uyarlanabilir optiğin belirli uygulamaları şunlardır:

- Gerçek zamanlı odak ayarı: Uyarlanabilir optikler, lazer ışınının odak konumunu gerçek zamanlı olarak izleyebilir ve iş parçasının yüzey morfolojisine ve kaynak yoluna göre ayarlayabilir. Bu dinamik ayarlama yeteneği, özellikle düzensiz şekillere veya değişen kalınlıklara sahip iş parçalarıyla uğraşırken, lazer ışınının karmaşık kaynak görevleri sırasında yüksek hassasiyetli odağı korumasını sağlar.

- Işın morfolojisi optimizasyonu: Odak pozisyonuna ek olarak, adaptif optik teknolojisi lazer ışınının morfolojisini de ayarlayabilir, örneğin ışının nokta şeklini veya enerji dağılımını değiştirebilir. Bu ayarlama, özellikle çok katmanlı malzemelerin veya kompozit malzemelerin kaynaklanmasında, kaynak morfolojisini ve kalitesini optimize etmeye ve kaynak kusurlarını azaltmaya yardımcı olabilir.

- Otomatik düzeltme sistemi: Uyarlanabilir optik sistemleri genellikle optik bileşenlerdeki veya ortamdaki değişikliklerden kaynaklanan ışın sapmalarını algılayabilen ve telafi edebilen otomatik düzeltme işlevleriyle donatılmıştır. Bu işlev, lazer ışınının kararlılığını ve tutarlılığını sağlayarak uzun süreli kaynak veya karmaşık işlem koşullarında bile yüksek kaliteli kaynak sonuçlarının korunmasını sağlar.

Uyarlanabilir optik teknolojisinin tanıtımı, lazer kaynağının esnekliğini ve hassasiyetini büyük ölçüde artırarak lazer kaynağının daha karmaşık ve çeşitli uygulama senaryolarına uyum sağlamasını mümkün kılmıştır. Örneğin, otomobil üretiminde, uyarlanabilir optik teknolojisi gövde yapısal parçalarını kaynaklamak için kullanılabilir ve havacılık endüstrisinde, farklı malzeme ve kalınlıklardaki bağlantıların kaynak ihtiyaçlarını karşılayabilir. Bu nedenle, uyarlanabilir optikler yalnızca kaynak kalitesini iyileştirmekle kalmaz, aynı zamanda üretim verimliliğini ve süreç kararlılığını da iyileştirir.

Uygulamaya Özel Hususlar

Lazer kaynak, her biri kaynak kalitesi ve lazer ışını gereksinimleri için kendine özgü standartları ve zorlukları olan birçok endüstride yaygın olarak kullanılır. Aşağıda farklı uygulama alanları için belirli hususlar verilmiştir:

Otomotiv endüstrisi

Otomobil üretiminde, lazer kaynak, otomobil gövdelerini, şasileri ve motor parçalarını bağlamak için yaygın olarak kullanılır. Otomobil parçaları genellikle karmaşık şekillere ve sıkı mukavemet gereksinimlerine sahiptir, bu nedenle lazer kaynağının doğruluğu ve güvenilirliği çok önemlidir.

- Odak konumu ve boyut optimizasyonu: Otomotiv parçalarının kaynaklanması genellikle çeşitli malzemeler ve kalınlıklar içerir. Doğru odak ayarı, kaynağın mukavemetini ve kararlılığını sağlayabilir. Odak konumunun, farklı parçaların bağlantı gereksinimlerini karşılamak için hassas bir şekilde ayarlanması gerekir. Daha küçük bir odak boyutu yüksek hassasiyetli kaynak elde edebilir, ancak kaynağın derinliğinin ve mukavemetinin otomotiv üretiminin güvenlik standartlarını karşıladığından emin olmak da gereklidir.

- Kaynağın gücü ve estetiği: Otomotiv parçalarının kaynakları, yalnızca aracın çalışma yüküne dayanacak yeterli güce sahip olmakla kalmamalı, aynı zamanda görünümün estetik gereksinimlerini de karşılamalıdır. Lazer kaynağının yüksek hassasiyeti, sıçrama ve düzensiz kaynaklar gibi kaynak kusurlarını azaltmaya yardımcı olur ve böylece otomotiv parçalarının görünümünü ve kalitesini iyileştirir.

- Malzeme uyumluluğu: Otomotiv üretimi, çelik, alüminyum ve kompozit malzemeler gibi birçok farklı malzemenin bağlanmasını içerir. Lazer kaynak, bu farklı malzemelerin kaynak görevlerini halledebilir, ancak kaynaklanmış eklemin sağlamlığını ve dayanıklılığını sağlamak için lazer ışınının odak konumu ve boyutunun farklı malzemeler için optimize edilmesi gerekir.

Havacılık ve Uzay Endüstrisi

Havacılık endüstrisi, özellikle motor ve gövde yapısal parçalarının üretiminde kaynak kalitesi için son derece yüksek gereksinimlere sahiptir. Bu alanda lazer kaynak uygulandığında, aşağıdaki noktalara özel dikkat gösterilmelidir:

- Hassas odak kontrolü: Havacılık bileşenleri genellikle yüksek sıcaklıklar ve yüksek basınçlar gibi aşırı çevre koşullarına maruz kalır. Bu nedenle, lazer kaynağının odak ayarı, kaynağın kalitesini ve yapısal dayanıklılığını sağlamak için çok hassas olmalıdır. Odak konumunun ve boyutunun optimizasyonu, kaynak kusurlarını önlemeye yardımcı olur ve böylece kaynaklı eklemin güvenliğini ve güvenilirliğini sağlar.

- Işın analizi ve adaptif optik: Havacılık ve uzay imalatında, genellikle karmaşık geometrileri ve farklı kalınlıklardaki malzemeleri kaynaklamak gerekir. Gelişmiş ışın analizi ve adaptif optik teknolojileri, kaynak işlemi sırasında optimum performansı garantilemek için lazer ışınının odağını gerçek zamanlı olarak ayarlayabilir. Bu teknolojiler, yüksek hassasiyetli kaynak elde etmeye ve kaynak kusurlarından kaynaklanan uçuş güvenliği tehlikelerini azaltmaya yardımcı olur.

- Malzeme ve çevre kontrolü: Havacılık bileşenleri genellikle titanyum alaşımları ve yüksek sıcaklık alaşımları gibi yüksek performanslı malzemeler kullanır. Bu malzemelerin kaynaklanması, kaynak işlemi sırasında malzeme özelliklerinin etkilenmemesini sağlamak için özel lazer kaynak parametreleri ve çevre kontrolü gerektirir. Lazer ışınının odak konumunu ve boyutunu optimize etmek, ısıdan etkilenen bölgeyi azaltabilir ve malzemenin yapısal bütünlüğünü sağlayabilir.

Elektronik İmalatı

Elektronik üretiminde, lazer kaynak esas olarak çipler, teller ve konektörler gibi küçük bileşenleri bağlamak için kullanılır. Bu bileşenler ısıya karşı aşırı hassas olduğundan, lazer kaynak aşağıdaki hususlara özel dikkat gerektirir:

- Hassas odak ayarı: Elektronik parçalar boyut olarak çok küçüktür, bu nedenle lazer ışınının odak ayarı çok hassas olmalıdır. Küçük odak boyutu, ince kaynak elde etmeye yardımcı olan yüksek enerji yoğunluğu sağlayabilir. Ancak odak kontrolü, hasara veya performans düşüşüne neden olabilecek küçük parçalara aşırı ısı girişini önlemek için çok hassas olmalıdır.

- Yüksek ışın kalitesi: Elektronik üretiminde kaynak, son derece yüksek düzeyde düzgünlük ve kaynak kalitesi gerektirir. Yüksek ışın kalitesine sahip lazer kaynak, istikrarlı bir odak sağlayabilir ve böylece yüksek kaliteli kaynaklı bağlantılar elde edilebilir. Işın kalitesinin optimize edilmesi, kaynaklamadan kaynaklanan termal deformasyonu ve bağlantı kusurlarını azaltabilir ve elektronik ürünlerin genel güvenilirliğini artırabilir.

- Isı yönetimi: Elektronik üretiminde, hassas elektronik bileşenlerin aşırı ısınmasını önlemek için lazer kaynaklama ile üretilen ısı sıkı bir şekilde kontrol edilmelidir. Lazer ışınının odak ayarı, parçaları aşırı ısınma hasarından korumak ve aynı zamanda kaynağın sağlamlığını ve kararlılığını sağlamak için ısı girişinin hassas bir şekilde kontrol edilmesini sağlamalıdır.

Elektronik İmalatı

Tıbbi cihaz üretiminde, paslanmaz çelik ve titanyum alaşımları gibi yüksek hassasiyetli malzemeleri birleştirmek için lazer kaynak kullanılır. Bu malzemelerin kaynaklanması son derece zorludur ve aşağıdaki temel hususları içerir:

- Hassas odak konumu ve boyutu: Tıbbi cihazlar genellikle cerrahi aletler ve implantlar gibi yüksek hassasiyetli bileşenler içerir. Lazer ışınının odak konumunun ve boyutunun optimizasyonu, kaynaklanmış eklemin doğruluğunu ve güvenilirliğini sağlamak için kritik öneme sahiptir. Daha küçük bir odak boyutu, hassas kaynak elde etmeye yardımcı olarak tıbbi cihazların güvenliğini ve işlevselliğini sağlar.

- Malzeme özellikleri: Tıbbi cihazlar genellikle kaynak için çok katı gereksinimleri olan yüksek performanslı alaşımlar ve paslanmaz çelikler kullanır. Lazer ışınının odak ayarı, kaynak sırasında termal hasar ve yapısal değişiklikleri önlemek için malzemenin termal iletkenliğini ve termal reaktivitesini hesaba katmalıdır.

- Kaynaklı bağlantılar için hijyen gereklilikleri: Tıbbi cihazların kaynaklı bağlantılarının sıkı hijyen ve sterilite gerekliliklerini karşılaması gerekir. Lazer ışınının odağının hassas bir şekilde kontrol edilmesi, kaynaklı bağlantılardaki kusurları azaltabilir ve kullanım sırasında ürünün güvenliğini ve hijyenini sağlayabilir.

özetle

Lazer ışınının odak ayarı, kaynak kalitesi üzerinde derin bir etkiye sahiptir. Lenslerin doğru seçilmesi ve ışın çapının, odak uzunluğunun ve ışın kalitesinin ayarlanması, kaynakların derinliğini, genişliğini ve tutarlılığını önemli ölçüde iyileştirebilir ve böylece kaynak kusurlarını azaltabilir. Hassas odak ayarı sayesinde, yalnızca daha derin penetrasyon ve daha geniş kaynaklar elde etmekle kalmaz, aynı zamanda kaynak işleminin düzgünlüğü de iyileştirilebilir ve her kaynaklı bağlantıda tutarlı kalite sağlanır. Bu tutarlılık, havacılık ve tıbbi cihaz üretimi gibi yüksek standartlar gerektiren uygulamalarda özellikle önemlidir.

Ek olarak, odak ayarlarının optimize edilmesi gözeneklilik, çatlaklar ve eksik penetrasyon gibi kaynak kusurlarını etkili bir şekilde azaltabilir. Lazer ışınının odağının hassas bir şekilde kontrol edilmesi ısıdan etkilenen bölgenin boyutunu küçültebilir ve termal deformasyonu azaltabilir, böylece kaynak kalitesinin kararlılığını artırabilir. Aynı zamanda, doğru odak ayarları aşırı ısınmayı ve malzeme hasarını önlemeye yardımcı olarak kaynaklı bağlantıların bütünlüğünü ve mukavemetini garanti edebilir. Kaynak sürecindeki bu optimizasyon yalnızca kaynak kalitesini iyileştirmekle kalmaz, aynı zamanda üretim verimliliğini de artırır ve üretim maliyetlerini düşürür.

Lazer teknolojisi gelişmeye devam ettikçe, odak optimizasyon teknolojisi de ilerlemektedir. Gelişmiş ışın analizi, uyarlanabilir optik teknolojisi ve işlem parametrelerindeki iyileştirmeler, lazer kaynak teknolojisinin uygulanmasını daha da teşvik edecektir. Gelecekte, lazer kaynak teknolojisi daha karmaşık kaynak görevlerini halledebilecek, daha fazla endüstrinin ihtiyaçlarını karşılayabilecek ve üretim endüstrisinde giderek daha önemli bir rol oynayacaktır. Odak optimizasyon teknolojisinin sürekli gelişimi, kaynak endüstrisinde inovasyonu ve ilerlemeyi teşvik edecek, daha yüksek kalite ve daha verimli üretim elde edecektir.

Lazer Çözümleri Alın

Doğru lazer ışını odak ayarını seçmek, kaynak kalitesini optimize etmenin anahtarıdır. Güvenilir bir tedarikçiyle çalışırken, gelişmiş teknik destek, profesyonel tavsiye ve sürekli hizmet alabilirsiniz. AccTek Laser'da, çeşitli endüstri ihtiyaçları için çeşitli lazer kaynak ekipmanları sunuyoruz. Uzmanlarımız, odak parametrelerini optimize etmenize, istikrarlı kaynak kalitesi sağlamanıza ve üretim verimliliğini en üst düzeye çıkarmanıza yardımcı olacaktır. Ayrıca, kaynak tutarlılığını ve doğruluğunu sağlamak için hassas odak ayarı ve akıllı izleme sistemleri gibi gelişmiş özellikler de sunuyoruz. Ayrıca, teknik ekibimiz ekipmanınızın her zaman en iyi şekilde çalışmasını sağlamak için düzenli ekipman bakımı ve teknik destek sağlar. AccTek Laser ile çalışarak, verimli ve istikrarlı kaynak kalitesi elde edecek, üretim risklerini azaltacak ve rekabet gücünü artıracaksınız. İşletmenizin büyümesine yardımcı olmak için yenilikçi kaynak çözümlerimiz hakkında daha fazla bilgi edinmek için hemen bizimle iletişime geçin.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın