Lazer Kaynak Nedir?

Lazer Kaynak Nedir?

Lazer Kaynak Çeşitleri

Isı İletim Kaynağı

- Doğrudan Isıtma – Bir lazer ışınını doğrudan metal bir yüzeye uygulama yeteneği.

- Enerji Transferi – Lazer ışını tarafından uygulanan enerjiyi emmek için dikişe emici mürekkep uygulanır.

Derin Delik Kaynak

Lazer Kaynak İşlemi

Lazer Tipi

Gaz lazeri (CO2)

Katı Hal Lazeri

Fiber Lazer

Lazer Kaynağı Kullanmak İçin Güvenlik Yönergeleri Nelerdir?

- Yanmayan giysiler, uzun kollu giysiler veya kaynak kıyafeti giyin. Lazer kontrollü bir alandaki herkes, lazer tipine uygun lazer güvenlik gözlükleri ve geleneksel bir kaynak kaskı dahil olmak üzere kişisel koruyucu ekipman kullanmalıdır.

- Lütfen lazer ışığının yansıtılabileceğini göz önünde bulundurarak çalıştırma güvenlik prosedürlerini takip edin.

- Üretici tarafından sağlanan ekipman kılavuzunda belgelenen güvenlik gereksinimlerine ve prosedürlerine tam olarak aşina olana kadar asla elde taşınan bir lazer kaynak makinesini çalıştırmayın.

Lazer Kaynağın Avantajları

- Düşük ısı girişi ve hassas lazer güç kontrolü sayesinde mükemmel kaynak kalitesi.

- Hızlı kaynak hızı ve düşük birim maliyet.

- Daha büyük kaynak derinlikleri, yüksek mukavemetli kaynaklar oluşturur.

- Diğer yöntemlerle birleştirilemeyen kaynak malzemesi kombinasyonlarına izin verir.

- Basit kaynak ekipmanı, özel koşullar altında kaynağa izin verir.

Lazer Kaynağının Dezavantajları

- İlk yatırım yüksektir.

- Dar toleranslar, mükemmel iş parçası uyumu ve lazer hizalaması gerektirir.

- Yüksek yansıtıcılığa ve iletkenliğe sahip malzemeler (alüminyum ve bakır) karmaşık kaynak sonuçları üretebilir (CO2 lazerlerinde).

- Hızlı katılaşma gözenekliliğe ve kırılganlığa neden olabilir.

- Lazer optikler çok kırılgandır ve kolayca zarar görebilir.

Lazer Hibrit Kaynak

- MIG eklemeli kaynak (genellikle lazer hibrit kaynakla eşanlamlıdır)

- TIG katkı kaynağı

- plazma ark kaynağı

Sıkça Sorulan Sorular

Lazer Kaynak Gaz Gerektirir mi?

Lazer Kaynak Güçlü mü?

Lazerle Hangi Metalleri Kaynak Yapabilirsiniz?

Lazer kaynağı, aşağıdakiler de dahil olmak üzere birçok farklı metal türünü birleştirmek için kullanılabilen yüksek hassasiyetli bir kaynak yöntemidir:

- Çelik: Lazer kaynağı, düşük ısı girişi ile yüksek kaliteli kaynaklar sağlayabildiğinden, yumuşak çelik, paslanmaz çelik ve yüksek dayanımlı çelik dahil olmak üzere çeşitli çelik sınıflarını kaynaklamak için yaygın olarak kullanılır.

- Alüminyum: Lazer kaynağı, yüksek yansıtıcılığı ve termal iletkenliği nedeniyle alüminyum kaynağı için etkili bir yöntemdir.

- Bakır: Lazer kaynağı, bakır ve pirincin kaynağı için de etkilidir, geleneksel kaynak teknikleri bakırın kaynaklanması zordur, genellikle elektronik ve sıhhi tesisat uygulamalarında kullanılırlar.

- Titanyum: Lazer kaynağı, yüksek erime noktası ve reaktivitesi nedeniyle sıklıkla titanyumu kaynaklamak için kullanılır.

- Altın ve Gümüş: Lazer kaynağı, genellikle kuyumculuk ve diğer üst düzey uygulamalarda kullanılan altın ve gümüş gibi değerli metalleri kaynaklamak için de kullanılabilir.

- Nikel ve Alaşımları: Lazer kaynağı, genellikle havacılık ve diğer yüksek performanslı uygulamalarda kullanılan Inconel gibi nikel ve alaşımlarını kaynaklamak için kullanılabilir.

- Magnezyum: Magnezyum, özellikle otomotiv ve havacılık endüstrilerinde lazer kullanılarak kaynak yapılabilen hafif bir metaldir.

Lazer kaynağı, hem demir içeren hem de içermeyen çok çeşitli metalleri birleştirmek için kullanılabilen çok yönlü bir kaynak yöntemidir. Bununla birlikte, belirli bir metal için lazer kaynağının tam olarak uygunluğu, metalin spesifik özelliklerine ve kaynak uygulamasının gerekliliklerine bağlı olacaktır.

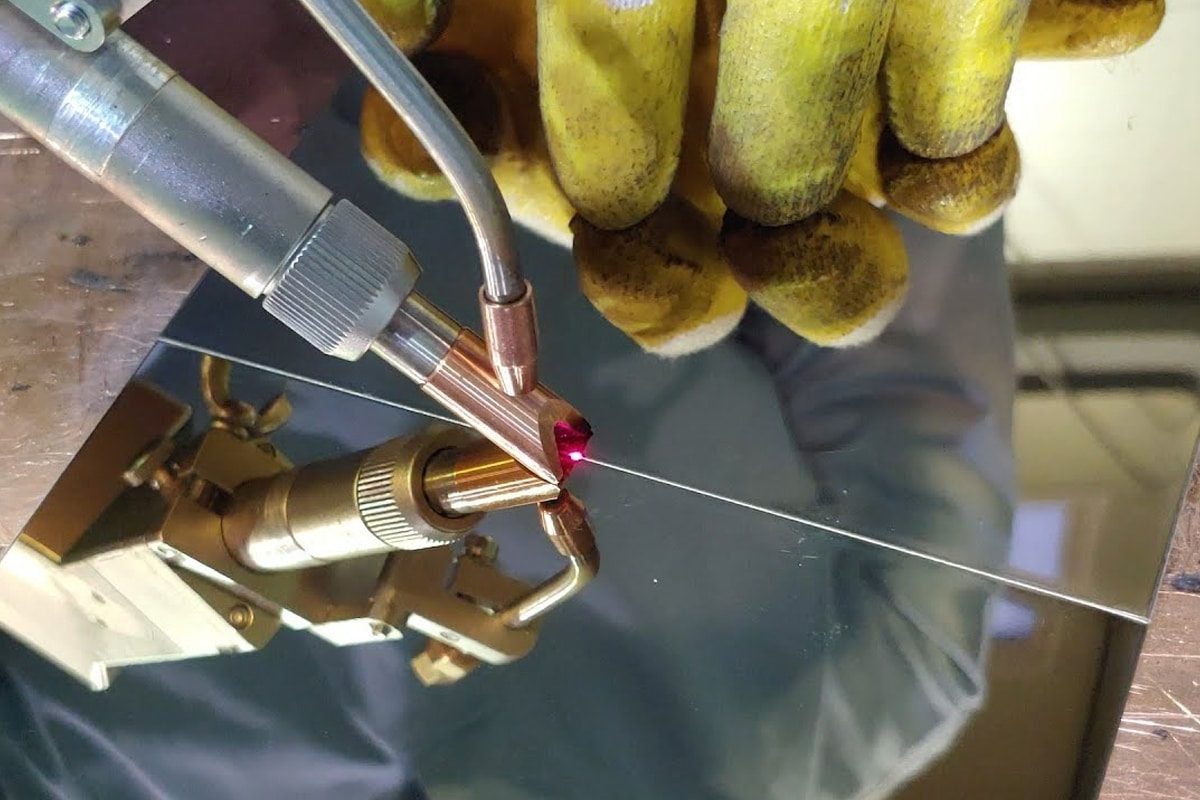

Lazer Kaynakta Kaynak Teli Kullanılır mı?

Lazer Kaynağın Kusurları Nelerdir?

Lazer kaynak, otomotiv, havacılık ve tıp dahil olmak üzere çeşitli sektörlerde yaygın olarak kullanılan bir işlemdir. Lazer kaynağının yüksek hassasiyet, hızlı hız ve küçük deformasyon gibi birçok avantajı olmasına rağmen, kaynak işleminde bazı potansiyel kusurlar da vardır. Lazer kaynağının bazı tuzakları şunları içerir:

- Gözeneklilik: Kaynak işlemi sırasında sıkışan gazların neden olduğu, kaynaklı bağlantıyı zayıflatabilen ve mukavemetini azaltabilen, kaynak malzemesinde küçük boşlukların veya gözeneklerin oluşumu.

- Çatlaklar: Lazer kaynağı, özellikle malzemenin yüksek bir termal genleşme katsayısına sahip olması veya kaynak hızının çok yavaş olması durumunda, kaynaklı malzemenin çatlamasına yol açabilen, oldukça konsantre bir ısıdan etkilenen bölge oluşturabilir.

- Eksik Füzyon: Baz metali veya dolgu metalini tamamen eritmek için yetersiz lazer gücü, kaynağın eksik füzyonuna neden olarak zayıf veya eksik bir bağlantıya neden olur.

- Alttan kesme: Ana malzemenin aşırı erimesi, kaynağın kenarında oyuklara veya çentiklere neden olarak bağlantının gücünü zayıflatabilir.

- Eğilme: Lazer kaynağı, kaynak malzemesinin genleşmesine ve büzülmesine neden olarak çok fazla ısı üretir. Bu, özellikle ince veya kırılgan malzemeler için ürünün boyutsal doğruluğunu ve kalitesini etkileyebilecek şekilde kaynaklı malzemenin deformasyonuna veya bükülmesine neden olabilir.

- Oksidasyon: Lazer kaynağı sırasında oksijene maruz kalmak, temel malzemenin oksidasyonuna neden olarak bağlantıların zayıflamasına ve korozyon direncinin azalmasına neden olabilir.

- Eklem Montajına Duyarlılık: Lazer kaynağı, kaynak yapılan iki parçanın hassas hizalanmasını gerektirir. Boşluk boyutlarındaki herhangi bir yanlış hizalama veya değişiklik, kaynak kalitesini etkileyecektir.

Bu kusurları en aza indirmek için, lazer gücü, kaynak hızı ve ışın odaklaması dahil olmak üzere lazer kaynak işlemi parametreleri optimize edilmeli ve uygun dolgu malzemeleri ve koruyucu gazlar kullanılmalıdır. Ek olarak, uygun yüzey işleme, bağlantı tasarımı ve kaynak sonrası ısıl işlem de lazer kaynak kusurlarının oluşumunu azaltmaya yardımcı olabilir.

özetle

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.