Lazer kaynak, malzemeleri ısı yoluyla birleştirmek için lazer ışınının odaklanmış bir şekilde uygulanmasını içeren hassas bir işlemdir. Lazer kaynak temelleri dört temel aşama etrafında döner: lazer ışınının yayılması, enerjinin emilmesi, erime ve katılaşma. Her adım, kaynağın başarısını sağlamada ve istenen mukavemet ve kaliteye ulaşmada önemli bir rol oynar.

İşlem, bir lazer kaynağından yüksek oranda yoğunlaştırılmış bir lazer ışınının yayılmasıyla başlar. Lazer ışını, küçük bir alana sıkıca odaklanmış ve muazzam miktarda enerji üreten bir ışık parçacıkları (fotonlar) akışıdır. Bu ışın, kaynak yapılacak malzemelerdeki belirli noktalara büyük bir hassasiyetle yönlendirilebilir ve kontrollü ısı girişi ve çevredeki alanlar üzerinde minimum etki sağlar. Kullanılan lazer türü (fiber veya CO2) malzemeye ve istenen sonuca bağlıdır.

Lazer ışını malzemenin yüzeyine çarptığında, ışıktan gelen enerji metal veya termoplastik tarafından emilir. Bu enerji emilimi, malzemenin sıcaklığının hızla artmasına neden olur. Enerji emiliminin verimliliği, malzeme türüne ve lazerin dalga boyuna göre değişir. Paslanmaz çelik, alüminyum ve titanyum gibi metaller lazer enerjisini etkili bir şekilde emer ve bu da onları lazer kaynak için ideal adaylar haline getirir. Bu aşamanın uygun şekilde kontrol edilmesi, malzemenin aşırı ısınmasını veya yetersiz ısınmasını önleyebilir.

Malzeme lazer enerjisini emdikçe, ışının odaklandığı kesin noktada erimeye başlar. Erime, kaynak havuzu olarak bilinen ve kaynağın temelini oluşturan erimiş malzeme havuzunu oluşturur. Bu kaynak havuzunun derinliği ve genişliği, lazerin gücü, hızı ve odağı ayarlanarak kontrol edilir. Bu aşama, birleştirilen iki malzemenin tamamen kaynaşmasını ve güçlü ve düzgün bir kaynak oluşturmasını sağlamak için kritik öneme sahiptir. Lazer kaynağının yerelleştirilmiş yapısı, yalnızca amaçlanan alanın eritilmesini sağlayarak çevredeki malzemeye verilen bozulmayı veya hasarı en aza indirir.

Lazer kaynaklanmış alandan uzaklaştığında, erimiş malzeme soğumaya ve katılaşmaya başlar. Katılaşma sırasında, iki malzemenin erimiş kısımları kaynaşarak sağlam, dayanıklı bir bağ oluşturur. Kaynakta çatlaklar veya gözeneklilik gibi kusurları önlemek için soğutma işlemi kontrol edilmelidir. Genellikle çevre veya harici soğutma sistemleri tarafından desteklenen hızlı soğutma, kaynağın bütünlüğünün korunmasına yardımcı olur ve son bağlantının güçlü, temiz ve kusurlardan arınmış olmasını sağlar.

Bu dört aşama -lazer ışını emisyonu, enerji emilimi, eritme ve katılaşma- lazer kaynak işleminin özünü oluşturur. Her aşamayı hassasiyetle kontrol ederek, lazer kaynak, endüstrilerde yaygın olarak kullanılan yüksek kaliteli, güvenilir kaynaklar üretebilir.

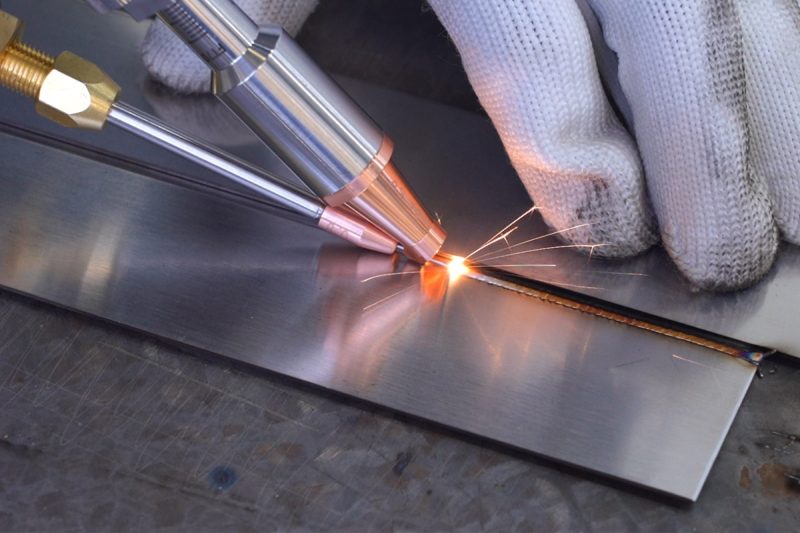

Lazer kaynak, malzemeleri birleştirmek için yoğunlaştırılmış bir ışık huzmesi kullanan son derece hassas bir işlemdir. Malzeme türüne, kalınlığına ve istenen kaynak penetrasyon derinliğine bağlı olarak, lazer kaynak farklı modlarda çalışır: İletim Modu, Geçiş Anahtar Deliği Modu ve Penetrasyon (Anahtar Deliği) Modu. Her mod belirli uygulamalara hizmet eder ve farklı avantajlar sunar.

İletim modunda, lazer malzemenin yüzeyini derinlemesine nüfuz etmeden ısıtır. Lazer enerjisi yüzey tabakası tarafından emilir ve lokal erimeye neden olur. Isı, öncelikle termal iletim yoluyla malzemeye yayılır. İletim modu genellikle ince malzemeler için veya ısı girişinin hassas bir şekilde kontrol edilmesi gerektiğinde kullanılır. Pürüzsüz görünümlü sığ kaynaklar üretir ve bu da onu yüzey kalitesinin önemli olduğu ve derin nüfuziyetin gerekli olmadığı estetik veya hassas uygulamalar için ideal hale getirir. İletim modu kaynağı genellikle daha düşük güç ayarlarında çalışır.

Geçiş anahtar deliği modu, kaynak işlemi iletim modu ile tam anahtar deliği penetrasyon modu arasında geçiş yaptığında meydana gelir. Bu ara aşamada, lazerin gücü malzemede küçük bir çöküntü veya anahtar deliği oluşturmak için yeterlidir, ancak anahtar deliği modunda olduğu gibi henüz malzemeye tam olarak nüfuz etmez. Bu mod genellikle orta kalınlıktaki malzemeler kaynaklandığında veya kaynak işlemi sırasında lazer gücü kademeli olarak artırıldığında meydana gelir. Geçiş anahtar deliği modu, nispeten pürüzsüz bir yüzey kaplamasını korurken iletim modundan daha fazla penetrasyon sağlar.

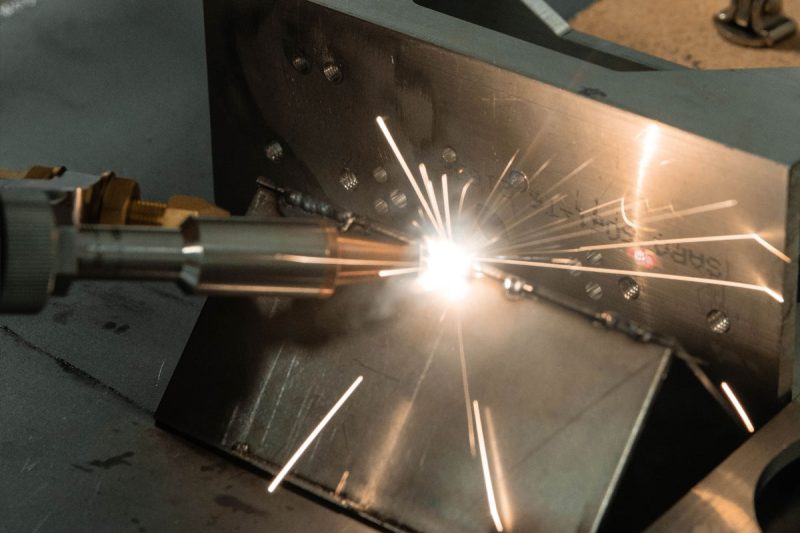

Genellikle anahtar deliği modu olarak adlandırılan penetrasyon modu, kalın malzemelerin derin kaynaklanması için kullanılır. Bu modda, lazer ışını odak noktasındaki malzemeyi buharlaştırmak için yeterli ısı üretir ve bir boşluk veya "anahtar deliği" oluşturur. Bu anahtar deliği erimiş malzeme ile çevrilidir ve lazer hareket ettikçe erimiş metal arkasında katılaşarak derin bir kaynak oluşturur. Anahtar deliği modu, kalın malzemelerin tam penetrasyonuna izin verir ve genellikle güçlü, derin kaynakların gerekli olduğu otomotiv, havacılık ve gemi inşa endüstrileri gibi ağır hizmet uygulamalarında kullanılır. Bu mod, yüksek lazer güç seviyelerinde çalışır ve kalın metalleri birleştirmek için oldukça verimlidir.

Bu modların her biri farklı penetrasyon ve yüzey kalitesi seviyeleri sunarak lazer kaynağını çok çeşitli uygulamalar için çok yönlü hale getirir. Mod seçimi, malzeme kalınlığı, malzeme türü ve kaynakta istenen mukavemet ve görünüm gibi faktörlere bağlıdır.

Lazer kaynak, özellikle hassasiyet, hız ve kaynak yapılan malzemeler üzerinde minimum etki gerektiren çeşitli endüstriler için ideal bir seçim haline getiren bir dizi avantaj sunar. Aşağıdaki avantajlar, lazer kaynak yönteminin birçok üretim sürecinde neden tercih edilen bir yöntem olduğunu vurgulamaktadır:

Lazer kaynağının en büyük avantajlarından biri hassasiyetidir. Son derece odaklanmış lazer ışını, kaynak işlemi üzerinde tam kontrol sağlayarak yüksek doğrulukta ince, ayrıntılı kaynakların oluşturulmasını sağlar. Bu kontrol seviyesi, hassasiyetin çok önemli olduğu elektronik, tıbbi cihazlar ve havacılık gibi endüstrilerdeki uygulamalar için özellikle yararlıdır. Lazer ışınını bu kadar hassas bir şekilde yönlendirme yeteneği, daha az malzeme israfı ve kaynak sonrası işleme ihtiyacının azalması anlamına gelir.

Geleneksel kaynak yöntemlerinden farklı olarak, lazer kaynak, minimum ısıdan etkilenen bölgeler (HAZ) üretir. Lazer ışınının yoğun yapısı, kaynak işleminin çok lokalize bir ısıtma ile gerçekleşmesini sağlar, bu da çevredeki malzemenin büyük ölçüde etkilenmediği anlamına gelir. Bu, termal bozulma ve malzeme bozulması riskini azaltarak, kaynağın ve malzemenin yapısal bütünlüğünü garanti eder. Bu, geleneksel kaynak işlemlerinde aşırı ısıdan dolayı eğrilebilen veya hasar görebilen ince veya ısıya duyarlı malzemeler için özellikle önemlidir.

Lazer kaynak, hızı ve verimliliğiyle bilinir. Süreç, otomotiv veya endüstriyel üretim gibi yüksek hacimli üretim ortamları için ideal olan geleneksel kaynak yöntemlerinden çok daha hızlı tamamlanabilir. Hızlı kaynak hızı yalnızca üretkenliği artırmakla kalmaz, aynı zamanda duruş süresini de azaltarak onu uygun maliyetli bir çözüm haline getirir. Otomatik sistemlerde, lazer kaynak sürekli olarak çalışabilir ve üretim verimini daha da artırabilir.

Lazer kaynak, temassız bir işlemdir, yani lazer ışını kaynak yapılan malzemelere fiziksel olarak temas etmez. Bu, ekipmandaki aşınma ve yıpranmayı azaltır ve kaynak elektrotlarından veya dolgu malzemelerinden kaynaklanan kirlenme riskini ortadan kaldırır. İşlemin temassız yapısı, fiziksel temasın hasara veya hizalama bozukluğuna neden olabileceği hassas veya küçük bileşenlerle çalışırken özellikle faydalıdır. Ek olarak, bu, lazer kaynağının kaynak alanına erişimin kısıtlı olduğu ortamlarda veya temiz, steril bir ortam gerektiren uygulamalarda kullanılmasına olanak tanır.

Lazer kaynak inanılmaz derecede çok yönlüdür ve alüminyum, paslanmaz çelik, titanyum ve hatta termoplastikler gibi metaller de dahil olmak üzere çok çeşitli malzemeleri birleştirme yeteneğine sahiptir. Hem kalın hem de ince malzemeler için ve geleneksel yöntemlerle kaynaklanması zor olan karmaşık geometriler için kullanılabilir. Bu çok yönlülük, lazer kaynaklamayı havacılık, otomotiv, elektronik ve tıbbi cihazlar dahil olmak üzere çok çeşitli endüstriler için uygun hale getirir. Elektronikte mikro kaynak veya ağır makinelerde derin kaynaklar olsun, lazer kaynaklama çeşitli uygulamalar için esnek bir çözüm sunar.

Bu avantajlar, lazer kaynağının neden modern üretim için giderek daha popüler bir tercih haline geldiğini göstermektedir. Hassasiyet, hız, minimum ısı etkisi ve çok yönlülüğün birleşimi, onu çok çeşitli endüstriyel uygulamalar için verimli ve etkili bir kaynak çözümü haline getirir.

Lazer kaynak birçok avantaj sunarken, zorlukları ve sınırlamaları da yok değildir. Bu faktörler, belirli uygulamalar için kaynak yönteminin seçimini etkileyebilir. Bu sınırlamaları anlamak, lazer kaynak işleminin belirli bir üretim süreci için uygun olup olmadığını belirlemeye yardımcı olabilir.

Lazer kaynak teknolojisini benimsemenin önündeki en büyük engellerden biri, gereken yüksek ilk yatırımdır. Lazer kaynak sistemleri genellikle geleneksel kaynak yöntemlerinden daha pahalıdır. Lazer kaynağının, hassas optiklerin, soğutma sistemlerinin ve otomatik kontrollerin maliyeti artar ve bu da ilk maliyeti önemli hale getirir. İşletmeler için bu, özellikle daha küçük şirketler veya daha düşük üretim hacmine sahip olanlar için bir zorluk olabilir. Ancak zamanla, yüksek verimlilik, azaltılmış malzeme israfı ve daha düşük bakım maliyetleri, ilk masrafı telafi etmeye yardımcı olabilir ve uzun vadede daha ekonomik bir çözüm haline getirir.

Lazer kaynak, özellikle paslanmaz çelik, alüminyum ve titanyum gibi metaller olmak üzere birçok malzeme için oldukça etkilidir. Ancak, lazer enerjisini verimli bir şekilde emmeyen belirli malzemelerde sınırlamalarla karşılaşabilir. Örneğin, bakır ve pirinç gibi bazı yansıtıcı metaller, lazerin enerjisinin önemli bir miktarını yansıtabilir ve bu da tutarlı bir kaynak elde etmeyi zorlaştırır. Ek olarak, plastikler ve kompozitler, uygun füzyonu sağlamak için özel lazerler veya ayarlar gerektirebilir ve bu da tipik metal aralığının dışındaki malzemeler için kaynak sürecini karmaşıklaştırabilir.

Lazer kaynaklamanın hassasiyeti hem bir avantaj hem de bir sınırlama olabilir. İşlemin etkili bir şekilde çalışması için, kaynak yapılan malzemeler hassas bir şekilde hizalanmalıdır. En ufak hizalama hataları bile eksik veya zayıf kaynaklara yol açarak, birleştirmenin genel kalitesini etkileyebilir. Bu hassasiyet seviyesi, iş parçası konumlandırması ve kaynak ekipmanı üzerinde sıkı bir kontrol gerektirir. Otomatik sistemlerde, hassas hizalama daha kolay elde edilebilir, ancak manuel veya yarı otomatik kurulumlarda, bu hizalamayı elde etmek ve sürdürmek daha zor olabilir.

Lazer kaynak, ince ila orta kalınlıktaki malzemeler için oldukça verimlidir. Ancak, çok kalın malzemeleri kaynaklama söz konusu olduğunda, lazer kaynak tek geçişte tam penetrasyon elde etme yeteneği açısından sınırlı olabilir. Penetrasyon modu derin kaynaklar oluşturabilirken, daha kalın malzemelerle uğraşırken genellikle birden fazla geçiş veya hibrit kaynak teknikleri gerektirir, bu da karmaşıklığı artırabilir ve hız avantajlarını azaltabilir. Tek seferde derin, kalın kaynaklar gerektiren uygulamalar için ark kaynağı gibi diğer kaynak teknikleri daha uygun olabilir.

Bu zorlukları ve sınırlamaları kabul ederek, üreticiler lazer kaynağının kendi özel ihtiyaçları için uygunluğunu daha iyi değerlendirebilirler. Bu sınırlamalara rağmen, lazer kaynağı özellikle hassasiyet ve verimliliğin önceliklendirildiği ortamlarda birçok endüstriyel uygulama için olağanüstü faydalar sunmaya devam etmektedir.

Lazer kaynak, hassasiyet, verimlilik ve güvenliği sağlamak için birlikte çalışan birkaç temel bileşeni içerir. Sistemin her bir parçası, optimum performansı sağlamada önemli bir rol oynar. Aşağıda bir lazer kaynak sistemini oluşturan temel bileşenlerin bir özeti verilmiştir:

Lazer kaynağı, herhangi bir lazer kaynak sisteminin çekirdeğidir. Malzemeleri kaynaklamak için kullanılan yoğunlaştırılmış ışık huzmesini üretir. Kaynakta en sık kullanılan lazer türleri arasında fiber lazerler ve CO2 lazerler bulunur. Fiber lazerler, yüksek enerji verimliliği, mükemmel ışın kalitesi ve çok çeşitli metaller için uygunluğu nedeniyle özellikle popülerdir. Lazer kaynağının gücü, malzeme kalınlığına ve istenen penetrasyon derinliğine bağlı olarak ayarlanabilir. Lazer kaynağının seçimi, kaynağın hassasiyetini, hızını ve kalitesini etkiler.

Optikler, lazer ışınını kaynak yapılan malzemeye yönlendirmek ve odaklamaktan sorumludur. Sistem, ışının doğru bir şekilde odaklanmasını sağlamak için mercekler ve aynalar kullanır ve enerjinin belirli bir noktaya yoğunlaşmasını sağlar. Optiklerin kalitesi ve yapılandırması, kaynak işleminin hassasiyetini ve kontrolünü doğrudan etkiler. Gelişmiş optik sistemler, ayarlanabilir odak noktalarına izin vererek üreticilerin lazeri farklı malzemeler ve kaynak koşulları için ince ayar yapmasını sağlar. Bazı sistemlerde optikler, lazer ışınını iş parçasına yönlendiren fiber optikler gibi ışın iletim mekanizmalarını da içerir.

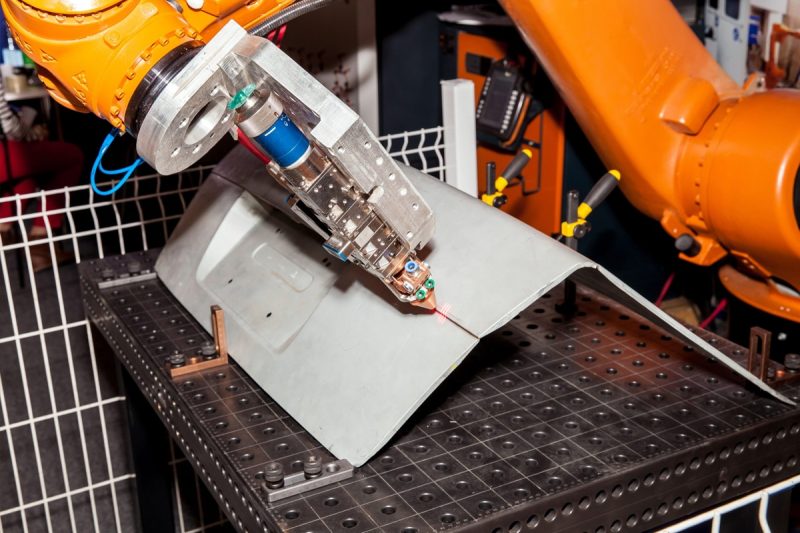

Hareket sistemi, kaynak işlemi sırasında lazer kafasının veya iş parçasının hareketini kontrol eder. Lazer ışınının kaynaklanması gereken eklemi takip ederek doğru yol boyunca yönlendirilmesini sağlar. Otomatik sistemlerde, hareket sistemi birden fazla eksende hassas hareket sağlayan robotik kolları veya CNC kontrollü konumlandırma sistemlerini içerebilir. Hareket sisteminin doğruluğu, özellikle karmaşık veya yüksek hacimli uygulamalarda kaynak kalitesinde tutarlılığı korumak için kritik öneme sahiptir. Üst düzey hareket sistemleri ayrıca karmaşık kaynak desenlerine ve büyük veya garip şekilli iş parçalarını işleme yeteneğine de olanak tanır.

Kontrol sistemi, lazer kaynak makinesinin beyni olarak hizmet eder ve lazer gücü, ışın odağı, kaynak hızı ve lazerin veya iş parçasının hareketi gibi çeşitli parametreleri yönetir. Modern lazer kaynak sistemleri genellikle operatörlerin belirli kaynak desenlerini programlamalarına, ayarları gerçek zamanlı olarak ayarlamalarına ve kalite güvencesi için kaynak sürecini izlemelerine olanak tanıyan gelişmiş kontrol yazılımlarıyla donatılmıştır. Kontrol sistemi ayrıca, farklı uygulamalarda tutarlı kaynak kalitesi sağlayarak malzeme koşullarına veya diğer değişkenlere göre parametreleri ayarlayan geri bildirim döngüleri de içerebilir.

Lazer kaynak, özellikle yüksek güçlü lazerlerle çalışırken önemli miktarda ısı üretir. Aşırı ısınmayı önlemek ve istikrarlı performans sağlamak için, hem lazer kaynağından hem de optiklerden gelen aşırı ısıyı dağıtmak için bir soğutma sistemi kullanılır. Soğutma sistemleri, sistemin gereksinimlerine bağlı olarak hava soğutmalı veya su soğutmalı olabilir. Yüksek güçlü endüstriyel lazer kaynak makineleri için, optimum çalışma sıcaklıklarını korumadaki daha yüksek verimlilikleri nedeniyle genellikle su soğutmalı sistemler tercih edilir. Uygun soğutma, yalnızca ekipmanın kullanım ömrünü artırmakla kalmaz, aynı zamanda kaynak sürecinde termal bozulmaları da önler.

Lazer kaynakta güvenlik en önemli önceliktir, çünkü yüksek yoğunluklu lazer ışını düzgün bir şekilde kontrol edilmezse operatörlerde ciddi yaralanmalara neden olabilir. Lazer kaynak makineleri, operatörleri korumak ve güvenli bir çalışma ortamı sağlamak için çeşitli güvenlik sistemleriyle donatılmıştır. Yaygın güvenlik özellikleri arasında kaynak alanının etrafındaki koruyucu muhafazalar, muhafaza açıksa lazerin ateşlenmesini önleyen kilitleme sistemleri ve acil durdurma düğmeleri bulunur. Ek olarak, operatörlerin gözlerini zararlı lazer radyasyonundan korumak için lazere özgü koruyucu gözlük gereklidir. Havalandırma sistemleri, kaynak işlemi sırasında oluşan zararlı dumanları veya partikülleri gidermeye yardımcı olabilir.

Bu bileşenlerin her biri lazer kaynak işlemlerinin verimliliğini, hassasiyetini ve güvenliğini sağlamada önemli bir rol oynar. Birleştirildiklerinde, çeşitli endüstriyel uygulamalarda yüksek kaliteli kaynaklar üretebilen güçlü bir sistem oluştururlar. AccTek Laser'in gelişmiş kaynak makineleri, tüm bu bileşenleri kusursuz bir şekilde entegre ederek modern üretim ihtiyaçları için güvenilir ve verimli çözümler sunar.

Lazer kaynakta gaz kullanımı, kaynak kalitesini iyileştirmede, kaynak alanını korumada ve genel süreci geliştirmede önemli bir rol oynar. Gazlar genellikle kaynak işlemi sırasında erimiş malzemeyi atmosferik kirlenmeden korumak, lazer ışınını stabilize etmek ve penetrasyonu ve yüzey kalitesini iyileştirmek için kullanılır. Kaynaklanan malzemeye ve istenen kaynak özelliklerine bağlı olarak farklı gaz türleri kullanılır. Aşağıda lazer kaynakta kullanılan gazların birincil işlevleri ve yaygın türleri verilmiştir:

Lazer kaynakta gaz seçimi, kaynak işleminin genel performansını ve sonucunu etkileyen kritik bir faktördür. Doğru gazı seçerek ve akışını optimize ederek, üreticiler daha iyi kaynak kalitesi, artan verimlilik ve daha az kusur elde edebilirler.

Lazer kaynak, çeşitli metalleri hassasiyet ve verimlilikle birleştirmek için yaygın olarak kullanılır. İşlem birçok metal için idealdir, ancak her malzeme türü lazer enerjisine farklı tepki verir ve optimum sonuçlar elde etmek için belirli ayarlar ve hususlar gerektirir. Aşağıda lazer kaynakta kullanılan en yaygın metallerden bazıları ve özellikleri verilmiştir:

Paslanmaz çelik, lazer teknolojisi kullanılarak en sık kaynak yapılan metallerden biridir. Nispeten düşük ısı iletkenliği ve lazer enerjisini iyi emmesi nedeniyle mükemmel kaynaklanabilirliğe sahiptir. Paslanmaz çelik, korozyon direnci ve mukavemeti nedeniyle otomotiv, tıbbi cihazlar ve gıda işleme gibi endüstrilerde yaygın olarak kullanılır. Paslanmaz çeliğin lazerle kaynaklanması, minimum bozulma ile temiz, hassas kaynaklar sağlar ve bu da onu görünüm ve dayanıklılığın kritik olduğu uygulamalar için ideal hale getirir.

Alüminyum, yüksek yansıtıcılık ve termal iletkenlik özelliği nedeniyle lazer teknolojisi kullanılarak kaynaklanması daha zordur. Bu özellikler, kaynak işlemi sırasında enerji emilimi ve ısı yönetiminde zorluklara yol açabilir. Ancak, daha yüksek güç seviyeleri ve darbeli lazer kaynak gibi özel dalga boylarının veya tekniklerin kullanımı gibi uygun lazer ayarlarıyla alüminyum başarıyla kaynaklanabilir. Lazer kaynak, hafif malzemelerin yakıt verimliliğini artırmak için önemli olduğu havacılık ve otomotiv endüstrilerinde alüminyum için yaygın olarak kullanılır.

Titanyum, lazer kaynak için çok uygun olan bir diğer metaldir. Yüksek mukavemeti, korozyon direnci ve hafif özellikleriyle bilinen titanyum, havacılık, tıbbi cihazlar ve kimyasal işleme endüstrilerinde kullanılır. Lazer kaynak, titanyumla çalışırken ısı girişi üzerinde mükemmel kontrol sağlar ve bu da kirlenmeyi ve oksidasyonu önlemeye yardımcı olur. Ayrıca, lazer kaynaklamanın hassasiyeti, titanyum kaynaklarının güçlü ve kusursuz olmasını sağlayarak onu yüksek stresli uygulamalar için tercih edilen bir yöntem haline getirir.

Karbon çeliği, özellikle otomotiv ve inşaat endüstrilerinde, genellikle lazerlerle kaynaklanır. İyi emilim özelliklerine sahiptir ve özellikle ince saclarla çalışırken lazer kaynağına iyi yanıt verir. Karbon çeliğinin nispeten düşük termal iletkenliği, ısının kaynak ekleminde daha yoğun olduğu anlamına gelir ve bu da minimum bozulma ile derin penetrasyona olanak tanır. Lazer kaynağı ayrıca çatlama gibi kusur riskini de azaltır ve bu da onu yüksek hacimli üretim ortamları için ideal hale getirir.

Bakır, yüksek yansıtma ve ısı iletkenliği nedeniyle lazer kaynak için zorlu bir metaldir ve bu da yeterli enerji emilimini elde etmeyi zorlaştırır. Ancak, yeşil veya mavi lazerlerin kullanımı gibi lazer teknolojisindeki son gelişmeler, bakırı etkili bir şekilde kaynaklama yeteneğini geliştirmiştir. Lazer kaynak, konektörler ve kablolama gibi bileşenlerin hassas ve temiz kaynaklar gerektirdiği elektronik ve elektrik mühendisliği gibi endüstrilerde bakır için kullanılır.

Nikel alaşımları havacılık, kimyasal işleme ve güç üretimi gibi yüksek performanslı uygulamalarda yaygın olarak kullanılır. Bu metaller mükemmel ısı ve korozyon direnci gösterir ve bu da onları aşırı ortamlar için ideal hale getirir. Lazer kaynak, yüksek hassasiyet, minimum ısıdan etkilenen bölgeler ve güçlü kaynaklar sağladığı için nikel alaşımlarını birleştirmek için çok uygundur. İşlem, nikel alaşımının mekanik özelliklerinin korunmasını sağlar ve bu da uzun vadeli dayanıklılık gerektiren uygulamalar için kritik öneme sahiptir.

Bakır ve çinko alaşımı olan pirinç, yansıtıcılığı nedeniyle bakırla benzer zorluklara sahip olsa da lazerle kaynaklanabilen bir diğer malzemedir. Pirinç genellikle dekoratif objelerin, müzik aletlerinin ve tesisat endüstrisi için bileşenlerin üretiminde kullanılır. Lazer kaynak, pirinç için avantajlıdır çünkü karmaşık kaynaklara izin verir ve temiz bir yüzey sağlar. Ancak kaynak sırasında gözenekliliği veya kusurları önlemek için lazer ayarlarının dikkatli bir şekilde kontrol edilmesi gerekir.

Havacılık, savunma ve tıp gibi uzmanlaşmış endüstrilerde, Inconel, Hastelloy ve kobalt-krom alaşımları gibi egzotik metaller ve alaşımlar, benzersiz özellikleri nedeniyle sıklıkla kullanılır. Lazer kaynak, ısı girişi üzerinde hassas kontrol sağladığı ve termal hasar veya bozulma riskini azalttığı için bu malzemeler için idealdir. Lazer kaynak, bu egzotik metallerin kullanıldığı zorlu uygulamalar için çok önemli olan güçlü, kusursuz bağlantılar sağlar.

Lazer kaynak çok yönlüdür ve paslanmaz çelik ve alüminyum gibi yaygın endüstriyel malzemelerden titanyum ve nikel alaşımları gibi daha özel metallere kadar çok çeşitli metallere uygulanabilir. Üreticiler, her metal türü için uygun lazer ayarlarını ve tekniklerini dikkatlice seçerek, çeşitli endüstrilerin sıkı taleplerini karşılayan yüksek kaliteli kaynaklar elde edebilirler.

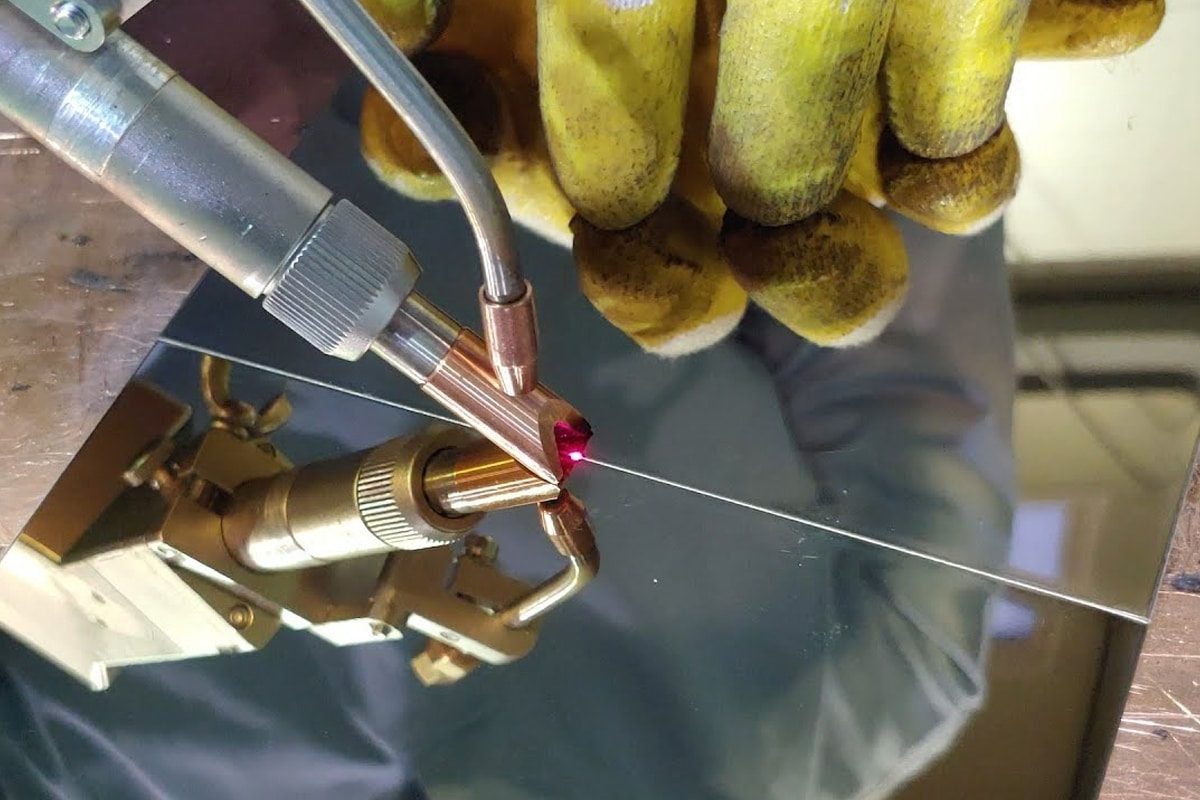

Lazer kaynak, kaynak teli ile veya kaynak teli olmadan, belirli uygulamaya ve kaynak yapılacak eklemin gereksinimlerine bağlı olarak gerçekleştirilebilir. Kaynak teli kullanma seçimi, malzeme türü, eklem tasarımı ve istenen kaynak mukavemeti gibi faktörlere bağlıdır.

Birçok lazer kaynak uygulamasında, özellikle ince malzemeler veya sıkı bir uyumla birleşen bileşenler kaynaklandığında, dolgu teli gerekli değildir. Bu, lazerin malzemenin iki yüzeyini eriterek ek malzemeye ihtiyaç duymadan kaynaşmalarını sağladığı otojen kaynak olarak bilinir. Otojen lazer kaynak son derece hassastır ve genellikle sıkı toleransların ve minimum bozulmanın kritik olduğu elektronik, havacılık ve otomotiv üretimi gibi endüstrilerde kullanılır. Bu yöntem ayrıca dolgu malzemesine olan ihtiyacı ortadan kaldırdığı için daha hızlı ve daha uygun maliyetlidir.

Bazı durumlarda, özellikle daha kalın malzemeler kaynaklandığında veya birleşim yerinde boşluk olduğunda, dolgu teli kullanımı gerekir. Dolgu teli, boşlukları doldurmak, kaynağın mukavemetini artırmak veya malzeme kaybını telafi etmek için lazer kaynak işlemi sırasında kaynak havuzuna eklenir. Ayrıca, farklı malzemeleri birleştirirken veya kaynak birleşimi için ek takviye gerektiğinde de kullanılır. Kaynak teli kullanımı, kaynağın kalitesini artırabilir, daha güçlü bir bağ sağlayabilir ve kusur riskini azaltabilir.

Lazer kaynak her zaman kaynak teli gerektirmez, ancak kaynak kalitesini iyileştirmek, boşlukları doldurmak veya ek dayanıklılık sağlamak gerektiğinde kullanılabilir. Dolgu teli kullanma kararı kaynak projesinin özel gereksinimlerine bağlıdır.

Lazer kaynak, hassasiyeti, hızı ve güçlü, temiz kaynaklar üretme yeteneği nedeniyle çeşitli endüstrilerde temel bir işlem haline gelmiştir. Çok yönlülüğü, çok çeşitli malzemelere ve bileşenlere uygulanmasını sağlayarak doğruluk ve verimliliğin çok önemli olduğu sektörlerde paha biçilmez hale getirir. Aşağıda lazer kaynak işleminin önemli bir rol oynadığı bazı temel endüstriler listelenmiştir.

Otomotiv endüstrisi, lazer kaynak teknolojisini en çok benimseyenlerden biri olmuştur. Lazer kaynak, minimum bozulma ile yüksek mukavemetli kaynaklar oluşturma yeteneği nedeniyle araç gövdelerinin, şasilerinin ve bileşenlerinin montajında yaygın olarak kullanılır. Lazer kaynağının hassasiyeti ve hızı, modern araçlarda yakıt verimliliğini artırmak için gerekli olan hafif yapıların üretiminde özellikle faydalıdır. Lazer kaynak, dişli kutuları, egzoz sistemleri ve yakıt enjektörleri gibi bileşenlerin üretiminde de yaygın olarak kullanılır ve güvenilir performans ve uzun ömür sağlar.

Havacılık endüstrisinde hassasiyet ve güvenlik kritik öneme sahiptir ve bu da lazer kaynak işlemini karmaşık bileşenlerin üretimi için ideal bir çözüm haline getirir. Lazer kaynak işlemi, uçak yapımında yaygın olarak kullanılan titanyum, alüminyum ve yüksek mukavemetli alaşımlar gibi malzemeleri birleştirmek için kullanılır. Malzeme bozulmasına neden olmadan temiz, yüksek kaliteli kaynaklar oluşturma yeteneği, özellikle gövde bileşenleri, motor parçaları ve türbin kanatlarının üretiminde önemlidir. Lazer kaynak işlemi, malzemenin yapısal bütünlüğünün korunmasını sağlayan minimum ısıdan etkilenen bir bölgeye sahiptir ve bu da havacılık uygulamaları için güvenlik standartlarının korunmasına yardımcı olmakta kritik öneme sahiptir.

Elektronik endüstrisi, yüksek hassasiyet gerektiren küçük, hassas bileşenlerin montajı için lazer kaynak yöntemine güvenir. Lazer mikro kaynak yöntemi, konektörler, sensörler ve devre kartları gibi küçük parçaları birleştirmek için kullanılır. Lazer kaynak yönteminin temassız yapısı, geleneksel kaynak yöntemleriyle oluşabilecek hassas bileşenlere verilen hasarı önlediği için elektronik üretiminde özellikle faydalıdır. Ayrıca, lazer kaynak yöntemi, üreticilerin akıllı telefonlar, dizüstü bilgisayarlar ve diğer tüketici elektroniğindeki metal kasalar gibi çok ince malzemelerle, ürünün tasarımından veya işlevselliğinden ödün vermeden çalışmasını sağlar.

Lazer kaynak, temiz, steril ve hassas kaynak işlemlerine duyulan ihtiyacın en önemli olduğu tıbbi cihaz endüstrisinde de yaygın olarak kullanılır. Kalp pilleri, cerrahi aletler ve implantlar gibi tıbbi cihazlar, güvenilirliklerini ve emniyetlerini sağlamak için yüksek kaliteli kaynaklar gerektirir. Lazer kaynaklamanın invaziv olmayan ve hassas yapısı, küçük, karmaşık parçaların kirletici maddeler eklemeden veya malzemenin bütünlüğünü tehlikeye atmadan birleştirilmesine olanak tanır. Ek olarak, lazer kaynak genellikle paslanmaz çelik ve titanyum gibi tıbbi sınıf malzemeler için kullanılır ve cihazların sıkı hijyen ve performans standartlarını karşılamasını sağlar.

Enerji sektöründe, lazer kaynak, güç üretimi, petrol ve gaz çıkarma ve yenilenebilir enerji teknolojileri için bileşenlerin üretiminde kullanılır. Yüksek hassasiyetli kaynak, performans ve uzun ömürlülüğün kritik olduğu türbinler, boru hatları ve ısı eşanjörleri gibi ekipmanlarda güçlü, dayanıklı kaynaklar oluşturmak için esastır. Yenilenebilir enerji sektöründe, lazer kaynak, hafif, korozyona dayanıklı malzemelerin verimli bir şekilde birleştirilmesi gereken güneş panelleri ve rüzgar türbinlerinin montajında kullanılır. Lazer kaynağının yüksek mukavemetli malzemelerle çalışabilme yeteneği, bu enerji sistemlerinin performansı korurken zorlu çevre koşullarına dayanabilmesini sağlar.

Lazer kaynağının çok yönlülüğü ve hassasiyeti onu bu endüstrilerde vazgeçilmez bir araç haline getirir. Teknoloji gelişmeye devam ettikçe, lazer kaynağı ürünlerinin kalitesini, verimliliğini ve güvenilirliğini artırmayı amaçlayan üreticiler için önemli bir çözüm olmaya devam edecektir. AccTek Laser'in gelişmiş lazer kaynak sistemleri, bu endüstrilerin çeşitli ihtiyaçlarını karşılamak ve çok çeşitli uygulamalarda en yüksek kalitede sonuçlar ve performans sağlamak üzere tasarlanmıştır.

Lazer kaynaklama oldukça verimli bir işlemdir, ancak birkaç temel faktör genel performansını ve etkinliğini belirler. Bu faktörleri optimize etmek, yüksek kaliteli kaynaklar elde etmek ve üretim verimliliğini en üst düzeye çıkarmak için çok önemlidir. Aşağıda lazer kaynaklamanın verimliliğini etkileyen birincil faktörler verilmiştir:

Lazer gücü, kaynak işleminin verimliliğini etkileyen en kritik faktörlerden biridir. Daha yüksek lazer gücü daha derin penetrasyon ve daha hızlı kaynak hızları sağlayarak daha kalın malzemeler ve yüksek mukavemetli kaynaklar için uygun hale getirir. Ancak aşırı güç, sıçrama veya aşırı erime gibi kusurlara neden olarak aşırı ısınmaya yol açabilir. Optimum verimlilik için lazer gücü, malzeme türüne, kalınlığa ve istenen kaynak derinliğine dikkatlice eşleştirilmelidir. Güç seviyelerinin dengelenmesi, malzeme bütünlüğünden ödün vermeden veya gereksiz enerji tüketimine neden olmadan güçlü kaynaklar sağlar.

Lazerin malzeme üzerinde hareket ettiği hız, kaynak verimliliğini önemli ölçüde etkiler. Daha hızlı kaynak hızları, özellikle ısıya duyarlı malzemelerde bozulmayı ve termal hasarı en aza indirmeye yardımcı olan ısı girişini azaltır. Ancak, kaynak hızı çok yüksekse, malzeme yeterli enerjiyi emmek için yeterli zamana sahip olmayabilir ve bu da eksik veya zayıf kaynaklara yol açabilir. Öte yandan, daha düşük hızlar aşırı ısı birikmesine ve malzeme deformasyonuna yol açabilir. Verimliliği korurken yüksek kaliteli bir kaynak elde etmek için hız ve güç arasında doğru dengeyi bulmak çok önemlidir.

Odak noktası boyutu, lazer ışınının malzemeyle temas ettiği çapa işaret eder. Daha küçük bir odak noktası belirli bir alana daha fazla enerji yoğunlaştırır ve bu da daha derin penetrasyon ve daha hassas kaynaklama ile sonuçlanır. Ancak daha büyük bir odak noktası enerjiyi daha geniş bir alana dağıtır ve bu da penetrasyonu azaltır ancak bazı durumlarda daha pürüzsüz yüzey bitişlerine olanak tanır. Odak noktası boyutunu malzemeye ve uygulamaya göre ayarlamak, kaynak işleminin doğruluğunu ve verimliliğini artırabilir. Nokta boyutunun ince ayarlanması, hassasiyetin önemli olduğu mikro kaynak uygulamaları için özellikle önemlidir.

Farklı malzemeler lazer kaynağına benzersiz şekillerde yanıt verir. Paslanmaz çelik, titanyum ve alüminyum gibi metaller genellikle lazerler kullanılarak kaynaklanır, ancak her malzeme optimum sonuçları elde etmek için güç, hız ve odak noktası boyutu açısından belirli ayarlamalar gerektirir. Ek olarak, malzemenin kalınlığı kaynak verimliliğini belirlemede önemli bir rol oynar. Daha kalın malzemeler tam nüfuziyet için daha fazla güç ve daha yavaş kaynak hızları gerektirirken, daha ince malzemeler yanma veya bozulmayı önlemek için daha düşük güç ayarlarından ve daha hızlı hızlardan faydalanır. Malzemenin özelliklerini anlamak verimli ve yüksek kaliteli kaynak yapılmasını sağlar.

Işın kalitesi, lazer ışınının ne kadar iyi odaklanmış ve tutarlı olduğunu ifade eder ve kaynak işleminin verimliliği üzerinde doğrudan bir etkiye sahiptir. Yüksek kaliteli bir ışın, daha yoğun bir enerji çıkışı üretir ve bu da daha derin penetrasyon ve daha yüksek hassasiyetle sonuçlanır. Öte yandan, düşük ışın kalitesi, tutarsız kaynaklara, daha düşük enerji transfer verimliliğine ve düşük kaynak kalitesine yol açabilir. Lazer sisteminizin optimum ışın kalitesini korumasını sağlamak, özellikle yüksek hassasiyetli uygulamalarda tutarlı kaynaklar elde etmenize yardımcı olabilir.

Üreticiler bu faktörleri dikkatlice kontrol ederek lazer kaynak süreçlerinin verimliliğini önemli ölçüde artırabilirler. Lazer gücü, kaynak hızı, odak noktası boyutu, malzeme özellikleri ve ışın kalitesi arasında doğru dengeyi sağlamak, minimum kusurla güçlü, güvenilir kaynaklara yol açar. AccTek Laser'in gelişmiş kaynak sistemleri, bu faktörleri optimize etmek için gereken esnekliği ve hassasiyeti sağlamak üzere tasarlanmıştır ve çok çeşitli endüstriyel uygulamalarda yüksek performanslı sonuçlar sağlar.

Lazer kaynak teknolojisini uygularken, optimum performans ve yüksek kaliteli sonuçlar sağlamak için çeşitli faktörleri hesaba katmak esastır. Her bir değerlendirme, kaynak sürecinin verimliliğini, maliyetini ve genel başarısını etkiler. Aşağıda değerlendirilmesi gereken temel faktörler verilmiştir:

Kaynak yapılan malzemenin türü, lazer kaynak işleminin parametrelerini belirlemede önemli bir rol oynar. Paslanmaz çelik, alüminyum, titanyum ve nikel alaşımları gibi metaller genellikle lazerler kullanılarak kaynaklanır, ancak her malzeme belirli ayarlamalar gerektirir. Örneğin, bakır ve alüminyum gibi yansıtıcı metaller, uygun enerji emilimini elde etmek için daha yüksek lazer gücü veya özel lazerler gerektirebilir. Ek olarak, belirli malzemeler tutarlı kaynaklar sağlamak için belirli lazer dalga boyları talep edebilir. Yansıtma özelliği, termal iletkenlik ve erime noktası dahil olmak üzere malzeme özelliklerini anlamak, doğru lazer ayarlarını seçmenize yardımcı olabilir.

Kaynak yapılacak eklemin tasarımı, lazer kaynak işlemini önemli ölçüde etkiler. Eklemin düzgün hizalanması ve hazırlanması, etkili enerji emilimi ve güçlü kaynaklar sağlar. Lazer kaynak, hassas odaklanma gerektiren temassız bir işlem olduğundan, parçalar arasında minimum boşluk bulunan eklemlerde kullanıldığında en verimlidir. Lazer kaynak için yaygın eklem tasarımları arasında uçtan uca eklemler, üst üste bindirme eklemleri ve köşe eklemleri bulunur. Eklem konfigürasyonunun dikkatli bir şekilde değerlendirilmesi, optimum enerji transferini sağlar ve gözeneklilik veya eksik füzyon gibi kusur riskini en aza indirir. Eklem tasarımı ayrıca erişilebilirliği de hesaba katmalı ve lazer ışınının eklemin tüm alanlarına ulaşabilmesini sağlamalıdır.

Lazerin gücü, kaynağın derinliğini ve gücünü belirlemede kritik bir faktördür. Daha yüksek güçlü lazerler daha derin penetrasyon sağlar ve daha kalın malzemelerin kaynaklanması için uygundur, daha düşük güç ayarları ise daha ince veya daha hassas malzemeler için en iyi şekilde çalışır. Malzeme kalınlığına ve gereken kaynak türüne göre uygun güç seviyesini seçmek önemlidir. Yetersiz güç zayıf veya eksik kaynaklara neden olabilirken, aşırı güç malzeme deformasyonuna veya hasarına neden olabilir. Doğru dengeyi bulmak tutarlı sonuçlar sağlar ve kaynak işleminin verimliliğini en üst düzeye çıkarır.

Lazer kaynak, hassasiyet ve hız açısından sayısız fayda sağlasa da, genellikle geleneksel kaynak yöntemlerine kıyasla daha yüksek bir ilk yatırım gerektirir. Bir lazer kaynak sisteminin maliyeti, lazer türü, güç çıkışı ve otomasyon veya özel optikler gibi ek özelliklere duyulan ihtiyaç gibi faktörlere bağlıdır. Ancak, artan üretim hızı, azaltılmış malzeme atığı ve daha düşük işçilik maliyetleri gibi uzun vadeli faydalar genellikle daha yüksek ilk masrafları telafi eder. Ek olarak, kaynak sonrası işleme olan ihtiyacın azalması ve işlemin otomatikleştirilebilmesi, lazer kaynak işlemini yüksek hacimli üretim için uygun maliyetli bir çözüm haline getirir.

Üreticiler, malzeme türünü, birleştirme tasarımını, güç gereksinimlerini ve maliyeti dikkatlice göz önünde bulundurarak lazer kaynak işlemlerini optimize edebilir ve yüksek kaliteli sonuçları verimli bir şekilde elde edebilirler. AccTek Laser'in gelişmiş sistemleri esneklik ve hassasiyet sağlamak üzere tasarlanmıştır ve kullanıcıların kaynak işlemlerini projelerinin özel ihtiyaçlarını karşılayacak şekilde uyarlamalarına olanak tanırken maliyetleri yönetilebilir tutar.

Lazer kaynak, hassasiyeti ve yüksek kaliteli sonuçlarıyla bilinse de, diğer tüm kaynak işlemleri gibi, potansiyel kusurlara karşı bağışık değildir. Bu kusurlar, uygunsuz parametreler, uygunsuz malzemeler veya çevresel faktörler nedeniyle ortaya çıkabilir. Yaygın kusurları anlamak, üreticilerin süreçlerini optimize etmelerine ve kalite sorunlarından kaçınmalarına yardımcı olur. Lazer kaynakla ilişkili en yaygın kusurlardan bazıları şunlardır:

Gözeneklilik, gaz kabarcıklarının kaynak katılaşırken içinde sıkışmasıyla oluşur. Bu kusur, kaynak eklemini zayıflatır ve stres altında arızaya yol açabilir. Lazer kaynakta, gözeneklilik genellikle malzeme yüzeyindeki kirlenmeden, uygunsuz koruyucu gaz akışından veya aşırı ısı girişinden kaynaklanır. Gözenekliliği önlemek için, malzemenin temiz olduğundan, uygun koruyucu gazların kullanıldığından ve lazer ayarlarının optimize edildiğinden emin olmak önemlidir.

Lazer kaynak işlemi sırasında veya sonrasında kaynakta çatlaklar oluşabilir, özellikle yüksek gerilimli uygulamalarda. Çatlamalar genellikle hızlı soğuma, yüksek iç gerilimler veya kaynak yapılan malzemeler arasındaki uyumsuzluktan kaynaklanır. Bazı durumlarda, belirli alüminyum veya çelik alaşımları gibi sertleşmeye veya kırılganlığa yatkın malzemeler çatlamaya daha yatkındır. Malzemeleri önceden ısıtmak, uygun birleştirme tasarımı kullanmak ve lazer parametrelerini ayarlamak bu kusuru hafifletmeye yardımcı olabilir.

Alt kesme, aşırı malzeme birleştirme yerinden eritildiğinde ve kaynak kenarı boyunca bir oluk oluştuğunda meydana gelir. Bu kusur, kaynağın mukavemetini azaltır ve bileşenin genel yapısal bütünlüğünü etkileyebilir. Alt kesme genellikle yüksek lazer gücü veya uygunsuz kaynak hızı nedeniyle oluşur. Güç çıkışını kontrol etmek ve kaynak hızını optimize etmek alt kesme riskini azaltabilir.

Eksik füzyon, lazerin malzemeleri birleştirme noktasında tam olarak eritememesi ve parçalar arasında zayıf bir bağ oluşması durumunda meydana gelir. Bu kusur genellikle yetersiz lazer gücü, lazer ışınının yanlış hizalanması veya yüksek kaynak hızı nedeniyle oluşur. Eksik füzyon, özellikle yüksek mukavemetli kaynaklar gerektiren uygulamalarda sorunlu olabilir. Bu sorunu önlemek için lazer ışınını dikkatlice hizalamak ve yeterli güç ve kaynak hızının uygulandığından emin olmak önemlidir.

Sıçrama, kaynak işlemi sırasında kaynak havuzundan dışarı atılan küçük erimiş malzeme damlacıklarını ifade eder. Bu malzeme iş parçasının yüzeyine yapışarak kaynak sonrası temizlik veya son işlem gerektirebilecek kusurlar oluşturabilir. Sıçrama genellikle aşırı ısı girişi, yüksek kaynak hızı veya yetersiz koruyucu gazdan kaynaklanır. Sıçramayı en aza indirmek için lazer parametrelerini ince ayarlamak ve uygun gaz akışını sağlamak önemlidir.

Lazer kaynakta, lazer erimiş malzemede dengesiz bir boşluk oluşturduğunda ve kaynak havuzunda dalgalanmalara neden olduğunda anahtar deliği dengesizliği meydana gelebilir. Bu dengesizlik, düzensiz kaynaklara, gözenekliliğe veya diğer kusurlara yol açabilir. Anahtar deliği dengesizliği genellikle yüksek lazer gücünden veya lazer ışınının uygunsuz odaklanmasından kaynaklanır. Dengeli bir anahtar deliği sağlamak, güç, odak ve hız gibi lazer parametrelerinin optimize edilmesini gerektirir.

Yanma, lazerin malzemeye tamamen nüfuz etmesi, bir delik oluşturması veya malzemeyi kabul edilebilir sınırların ötesinde inceltmesiyle oluşur. Bu kusur genellikle aşırı lazer gücü, yavaş kaynak hızları veya malzemenin kalınlığı için çok yoğun bir lazer kullanılmasının sonucudur. Gücü azaltmak veya kaynak hızını artırmak, özellikle ince malzemelerde yanmayı önleyebilir.

Üreticiler bu kusurları anlayıp ele alarak lazer kaynak süreçlerini tutarlı, yüksek kaliteli sonuçlar üretecek şekilde ince ayarlayabilirler. AccTek Laser'in gelişmiş lazer kaynak sistemleri, bu kusurların oluşumunu azaltmaya yardımcı olan hassas kontrol özellikleriyle tasarlanmıştır ve çeşitli malzemeler ve uygulamalar genelinde güçlü, güvenilir kaynaklar sağlar.

Lazer kaynak sistemleriyle çalışırken güvenlik çok önemlidir, çünkü yüksek enerjili lazer ışını uygun önlemler alınmazsa operatörler için önemli riskler oluşturabilir. Çalışanları korumak ve güvenli bir çalışma alanı sağlamak için lazer kaynak ortamlarına çeşitli güvenlik önlemleri entegre edilmiştir. Aşağıda lazer kaynak sırasında güvenliği sağlayan temel bileşenler yer almaktadır:

Lazer muhafazaları, lazer ışınını tutmak ve operatörlerin veya çevredekilerin kazara maruz kalmasını önlemek için tasarlanmıştır. Bu muhafazalar, kaynak alanı etrafında kontrollü bir ortam oluşturarak lazer ışınının belirlenen çalışma alanında kalmasını sağlar. Muhafazanın duvarları genellikle lazer enerjisini emebilen veya yansıtabilen ve kaçmasını önleyen malzemelerden yapılır. Bazı sistemler ayrıca lazer çalışırken kapanan otomatik kapılar veya panjurlar kullanır ve kaynak işleminin tamamen kapalı kalmasını sağlar. Muhafazalar, lazer ışınına kısa süreli maruz kalmanın bile ciddi zararlara yol açabileceği yüksek güçlü lazer kaynak sistemleri için özellikle önemlidir.

Muhafazaların varlığına rağmen, operatörlerin genellikle lazere özgü koruyucu gözlük takmaları gerekir. Lazer kaynak, dolaylı maruziyetten bile gözlere ciddi şekilde zarar verebilecek güçlü ışık ışınları yayar. Koruyucu gözlük, kullanılan lazerin türüne bağlı olarak zararlı ışık dalga boylarını engellemek veya filtrelemek için tasarlanmıştır. Gözlük, lazer radyasyonunu ne kadar etkili bir şekilde engellediğini ölçen optik yoğunluğuna göre kategorize edilir. Doğru koruyucu gözlüğü takmak, göz yaralanmalarını önlemede esastır ve tüm lazer kaynak işlemlerinde standart bir güvenlik gereksinimidir.

Lazer kaynak, çalışanların sağlığı için tehlikeli olabilecek duman, is ve diğer havadaki kirleticileri üretebilir. Metalleri kaynaklama süreci, malzemeyi buharlaştırarak havaya potansiyel olarak zararlı parçacıklar salabilir. Bu riskleri azaltmak için, çalışma alanından duman ve parçacıkları uzaklaştırmak için uygun havalandırma sistemleri bulunmalıdır. Bazı sistemler, operatörler için güvenli bir solunum ortamı sağlayan havayı yakalayan ve filtreleyen yerleşik egzoz sistemleri veya duman çıkarıcılar içerir. Yeterli havalandırmanın sağlanması yalnızca çalışanları korumakla kalmaz, aynı zamanda çalışma alanının ve hassas ekipmanın kirlenmesini de önler.

Lazer kaynak sistemleri, güvenliği artırmak için kilitleme ve acil durdurma mekanizmalarıyla donatılmıştır. Kilitlemeler, herhangi bir güvenlik özelliği ihlal edildiğinde, örneğin muhafazanın çalışma sırasında açılması durumunda lazeri otomatik olarak devre dışı bırakmak üzere tasarlanmıştır. Bu, lazer ışınına kazara maruz kalmayı önler ve sistemin beklenmedik durumlarda güvenli kalmasını sağlar. Acil durdurma düğmeleri, operatörlerin acil bir durumda lazer kaynak işlemini hızla durdurmasını sağlar. Bu durdurmalar kolayca erişilebilecek bir yere yerleştirilir ve lazeri ve ilgili tüm ekipmanları hemen kapatarak operatörleri olası tehlikelerden korur.

Bu güvenlik sistemleri, lazer kaynak işlemlerinin kontrollü ve güvenli bir ortamda gerçekleştirilmesini sağlayarak kaza veya yaralanma riskini azaltır.

Lazer kaynak, odaklanmış bir lazer ışını kullanarak güçlü ve temiz bir kaynak oluşturarak malzemeleri, özellikle metalleri birleştirmek için son derece etkili ve hassas bir yöntemdir. Hızı, doğruluğu ve minimum ısıdan etkilenen bölgeler üretme yeteneği nedeniyle otomotiv, havacılık, elektronik, tıbbi cihazlar ve enerji gibi endüstrilerde yaygın olarak kullanılır. Lazer kaynak, üstün kontrol, azaltılmış malzeme bozulması ve yüksek kaynak hızları dahil olmak üzere çok sayıda avantaj sunar. Ancak, yüksek ilk yatırım, malzeme sınırlamaları ve hassas hizalama ihtiyacı gibi zorluklarla da birlikte gelir. Uygulamaya bağlı olarak, lazer kaynak dolgu teliyle veya dolgu teli olmadan yapılabilir ve kaynak alanını korumak için yaygın gazlar kullanılır. Gözeneklilik ve çatlama gibi potansiyel kusurlara rağmen, kaynak parametrelerini optimize etmek bu sorunları hafifletebilir.

AccTek Laser'da, çeşitli endüstriler için yüksek kaliteli lazer çözümleri sağlama konusunda uzmanlaştık. Lazer kaynak, kesme, temizleme veya işaretlemeye ihtiyacınız olsun, gelişmiş lazer sistemlerimiz işletmenizin ihtiyaçlarını hassasiyet ve verimlilikle karşılamak üzere tasarlanmıştır. Lazer kaynak makinelerimiz, ince metallerden kalın endüstriyel bileşenlere kadar çok çeşitli malzemelerde mükemmel performans sunar. Otomatik sistemler ve çeşitli malzemeler ve gazlarla uyumluluk dahil olmak üzere özelleştirilebilir seçeneklerle, özel üretim gereksinimlerinizin karşılanmasını sağlıyoruz.

AccTek Laser, ilk danışmanlıktan satış sonrası hizmete kadar kapsamlı destek sunmaya kendini adamıştır. Uzman ekibimiz, uygulamanız için doğru lazer kaynak sistemini seçmenizde size rehberlik etmeye, üretkenliği ve kaliteyi en üst düzeye çıkarmanıza yardımcı olmaya hazırdır. Lazer çözümlerimizin üretim yeteneklerinizi nasıl artırabileceği ve işinizi nasıl ileriye taşıyabileceği hakkında daha fazla bilgi edinmek için bugün AccTek Laser ile iletişime geçin.