Prensip ve Süreç

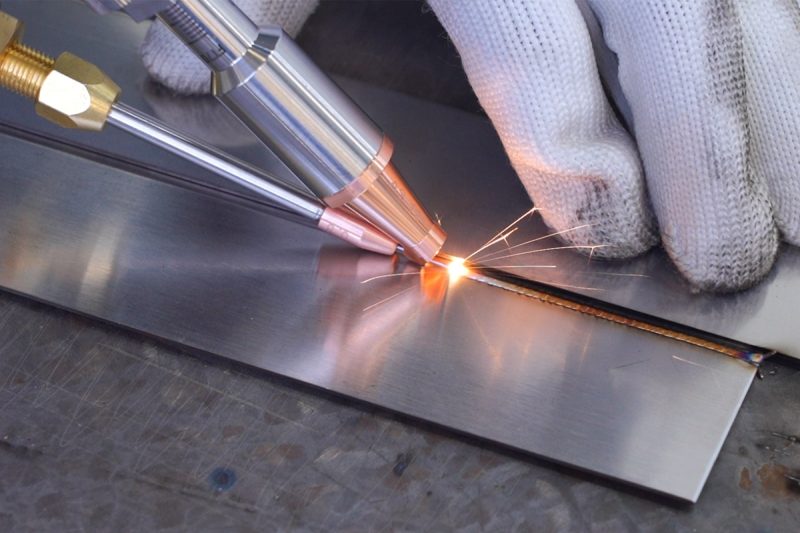

Lazer kaynak

Prensip

- Lazer Üretimi: Süreç, bir lazer kaynağı kullanılarak lazer ışınının üretilmesiyle başlar. Kaynakta kullanılan yaygın lazer türleri arasında katı hal lazerleri (Nd lazerler gibi) ve fiber lazerler bulunur. Bu lazerler tutarlı, tek renkli bir ışın üretir.

- Işın Odaklama: Lazer ışını, mercekler veya aynalar kullanılarak iş parçasının küçük, hassas bir alanına yönlendirilir ve odaklanır. Bu odaklanma, odak noktasındaki malzemeyi eritme kapasitesine sahip, yüksek enerji yoğunluğuna sahip bir nokta üretir.

- Malzeme Füzyonu: Lazer ışını iş parçası üzerine ışınlandığında oluşan yoğun ısı malzemenin erimesine neden olur. Erimiş malzeme daha sonra soğuduktan sonra birleşip katılaşarak bir kaynak oluşturur. İşlem, lazer gücü ve odaklama parametreleri değiştirilerek kaynağın derinliğini ve genişliğini kontrol edecek şekilde ayarlanabilir.

İşlem

Lazer kaynağı, lazer ışını ile malzeme arasındaki etkileşime bağlı olarak iki ana moda ayrılabilir:

- İletim Modlu Kaynak: Bu modda lazer gücü nispeten düşüktür ve ısı iletimi, malzemeyi eritmek için birincil mekanizmadır. Lazer ışını yüzeyi ısıtır ve ısı, sığ bir kaynak oluşturmak için malzeme boyunca iletilir. İletim modlu kaynak genellikle ince malzemeler ve yüksek yüzey kalitesi gerektiren uygulamalar için kullanılır.

- Anahtar Deliği Modunda Kaynak: Daha yüksek lazer güçlerinde, lazer ışını malzemede bir anahtar deliği veya buharla dolu bir boşluk oluşturur. Bu anahtar deliği, lazer enerjisinin malzemenin derinliklerine nüfuz etmesini sağlayarak dar, derin bir kaynak oluşturur. Anahtar deliği modu kaynağı, daha kalın malzemeler ve yüksek nüfuz derinliği gerektiren uygulamalar için kullanışlıdır.

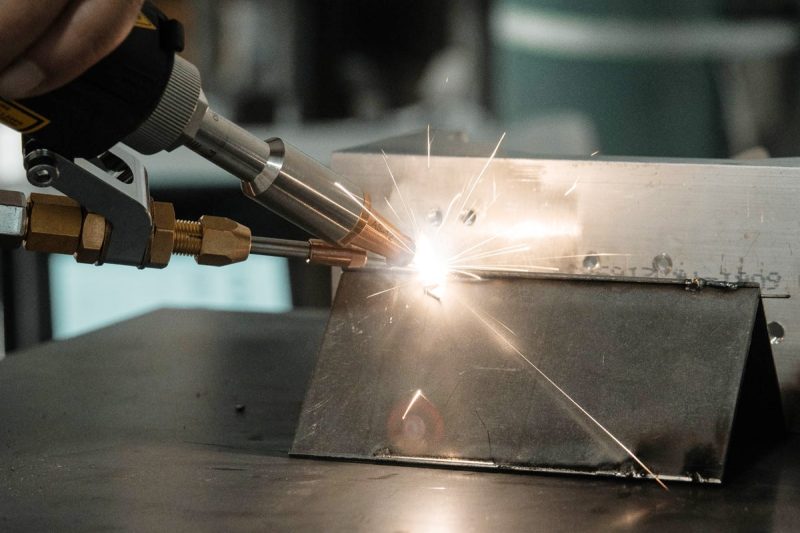

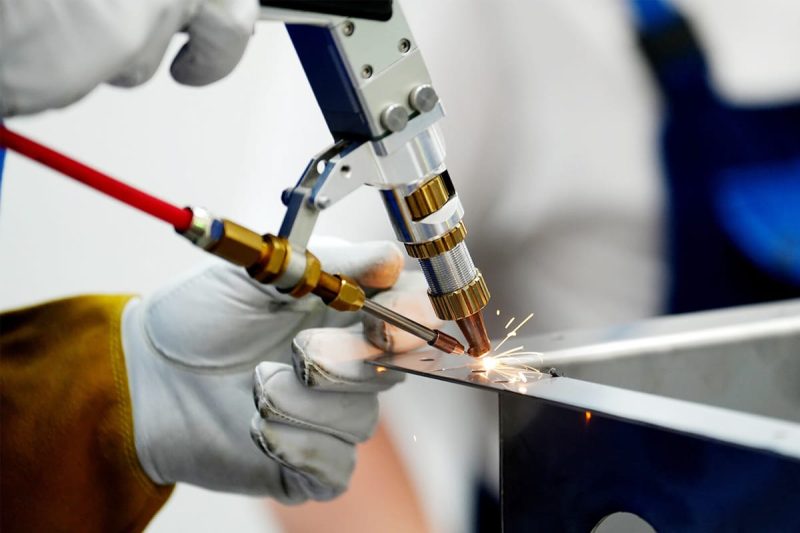

TIG Kaynağı

Prensip

- Ark Üretimi: TIG kaynağı, tüketilmeyen bir tungsten elektrot ile iş parçası arasında bir ark oluşturulmasını içerir. Ark, ana malzemeyi eritmeye ve bir kaynak havuzu oluşturmaya yetecek kadar yoğun ısı üretir.

- Koruyucu Gaz: Kaynak alanını atmosferik kirleticilerden korumak için genellikle argon veya helyum olan bir inert gaz kullanılır. Koruyucu gaz kaynak tabancasının içinden geçerek erimiş kaynak havuzunu ve tungsten elektrodu oksidasyondan ve diğer atmosferik gazlardan korur.

- Malzeme Füzyonu: Ark tarafından üretilen ısı, temel malzemeyi eriterek bir kaynak havuzu oluşturur. Bazı durumlarda kaynağın sağlamlığını ve bütünlüğünü arttırmak için kaynak havuzuna dolgu malzemesi eklenir. Dolgu malzemesi genellikle kaynakçı tarafından manuel olarak veya ayrı bir besleme sistemi aracılığıyla otomatik olarak beslenir.

İşlem

TIG kaynağı, kaynağın özel gereksinimlerine bağlı olarak dolgu malzemesiyle veya dolgu malzemesi olmadan gerçekleştirilebilir:

- Otojen Kaynak: Bu işlemde herhangi bir dolgu malzemesi kullanılmaz, sadece ana malzemenin kenarlarının eritilmesiyle kaynak oluşturulur. Otojen kaynak genellikle ince malzemelerin kaynağında ve yüksek hassasiyet ve minimum malzeme ilavesi gerektiren uygulamalarda kullanılır.

- Dolgu Malzemesi Kaynağı: Dolgu malzemesi kullanıldığında kaynak havuzuna manuel olarak kaynakçı tarafından veya otomatik sistemle beslenir. Dolgu malzemesi erir ve ana malzemeyle karışarak güçlü, dayanıklı bir kaynak bağlantısı oluşturur. Bu işlem, daha kalın malzemelerin kaynaklanması ve gelişmiş kaynak mukavemeti gerektiren uygulamalar için kullanılır.

- Darbeli TIG Kaynağı: Darbeli TIG kaynağı, yüksek ve düşük enerjili darbeler üretmek için elektrik akımının düzenlenmesini içeren gelişmiş bir TIG kaynağı çeşididir. Bu teknik, özellikle ince veya ısıya duyarlı malzemelerde ısı girdisinin kontrol edilmesine, distorsiyonun azaltılmasına ve kaynak kalitesinin iyileştirilmesine yardımcı olur.

Prensip ve Süreç Karşılaştırması

Hem lazer kaynağı hem de TIG kaynağı, bir kaynak bağlantısı oluşturmak için malzemelerin eritilmesi ve birleştirilmesi prensibine dayanır. Ancak mekanizmaları ve uygulamaları bakımından büyük farklılıklar gösterirler:

- Isı Kaynağı: Lazer kaynağı konsantre bir lazer ışını kullanırken, TIG kaynağı bir tungsten elektrot ile iş parçası arasındaki arkı temel alır.

- Enerji Yoğunluğu: Lazer kaynağı, hassas ve kontrollü kaynak yapılmasına olanak tanıyan ışın odaklama yoluyla yüksek enerji yoğunluğuna ulaşır. TIG kaynağı aynı zamanda hassas olmasına rağmen lazer kaynağa kıyasla daha düşük bir enerji yoğunluğuna sahiptir.

- Koruma: TIG kaynağında kaynak alanını korumak için inert gaz koruması şarttır. Lazer kaynağında koruyucu gaz da kullanılabilir ancak malzemeye ve ortama bağlı olarak her zaman gerekli değildir.

- Malzeme Uyumluluğu: Her iki teknoloji de çok çeşitli malzemeleri kaynaklayabilir ancak lazer kaynağı genellikle yüksek hassasiyetli uygulamalar için tercih edilirken, TIG kaynağı hem manuel hem de otomatik işlemlerde çok yönlülüğü ve kalitesi nedeniyle tercih edilir.

Kaynak Kalitesi Karşılaştırması

Kaynak Dayanımı

Lazer kaynak

TIG Kaynağı

Kaynak Görünümü

Lazer kaynak

TIG Kaynağı

Isıdan Etkilenen Bölge (HAZ)

Lazer kaynak

TIG Kaynağı

Hassasiyet ve doğruluk

Lazer kaynak

TIG Kaynağı

Doğruluk ve hassasiyet

Lazer kaynak

TIG Kaynağı

Kaynak Sonrası İşlem

Lazer kaynak

TIG Kaynağı

Hem lazer hem de TIG kaynağı yüksek kaliteli kaynaklar üretir, ancak farklı yönlerden öne çıkarlar:

- Kaynak Mukavemeti: Her iki yöntem de güçlü kaynaklar sağlar, ancak lazer kaynak, derin nüfuziyet ve minimum kirlilik nedeniyle genellikle daha yüksek bağlantı mukavemeti sağlar.

- Kaynak Görünümü: Lazer kaynağı minimum sıçramayla düzgün, temiz kaynaklar üretirken, TIG kaynağı da parlak, estetik açıdan hoş bir yüzeye sahip kaynaklar üretir.

- Isıdan Etkilenen Bölge: Lazer kaynağı, termal distorsiyonu azaltan daha küçük bir ısıdan etkilenen bölgeye sahipken, TIG kaynağı genellikle yetenekli bir kaynakçı tarafından yönetilebilecek daha büyük bir ısıdan etkilenen bölgeye sahiptir.

- Hassasiyet ve Doğruluk: Lazer kaynağı üstün hassasiyet ve kontrol sunarak karmaşık uygulamalar için idealdir. TIG kaynağı ayrıca özellikle yetenekli bir kaynakçının elinde yüksek hassasiyet sunar.

- Kaynak Sonrası İşlem: Lazer kaynağı genellikle daha az kaynak sonrası işlem gerektirir, bu da zamandan ve paradan tasarruf sağlar. TIG kaynağı, malzemeye ve uygulamaya bağlı olarak ek işlem gerektirebilir.

Maliyet Hususları

İlk Yatırım

Lazer kaynak

- Ekipman Maliyeti: Lazer kaynak sistemleri önemli bir başlangıç yatırımı gerektirir. Lazer jeneratörünün, odaklama optiklerinin, soğutma sisteminin ve kontrol ünitesinin maliyeti, geleneksel kaynak ekipmanlarından çok daha yüksek olabilir. Fiber lazerler ve YAG lazerler gibi yüksek güçlü lazer sistemleri özellikle pahalıdır.

- Otomasyon ve Entegrasyon: Birçok lazer kaynak uygulaması, robotik kollar ve CNC makineleri gibi otomasyonu içerir ve bu da ilk yatırımı daha da artırır. Lazer kaynak sisteminin mevcut bir üretim hattına entegre edilmesi aynı zamanda ön maliyetleri de artırır.

- Tesis Gereksinimleri: Bir lazer kaynak işleminin ayarlanması, lazer radyasyonundan korumayı sağlamak için özel muhafazalar, havalandırma sistemleri ve operatörler için koruyucu ekipman dahil olmak üzere tesiste değişiklikler yapılmasını gerektirebilir.

TIG Kaynağı

- Ekipman Maliyetleri: TIG kaynak ekipmanına ilk yatırım genellikle lazer kaynağa göre daha düşüktür. Temel bir TIG kaynak kurulumu, bir güç kaynağı, kaynak tabancası, tungsten elektrot ve koruyucu gaz kaynağı içerir. Darbe ve AC/DC yetenekleri gibi özelliklere sahip gelişmiş TIG kaynak makineleri daha pahalı olsa da, lazer sistemlerden daha ucuzdur.

- Manuel VS Otomatik: TIG kaynağı otomatikleştirilebilirken, genellikle manuel olarak gerçekleştirilir. Manuel kurulum maliyetleri daha düşüktür, robotik kol ve kontrol ünitesi içeren otomatik TIG kaynak sistemleri ise ilk yatırımı artırır ancak yine de lazer kaynak otomasyonuna göre daha ekonomiktir.

- Tesis Gereksinimleri: TIG kaynağının kurulumu basittir ve mevcut tesislerde minimum düzeyde değişiklik gerektirir. Standart güvenlik ekipmanı ve uygun koruyucu gaz havalandırması genellikle yeterlidir.

İşletme maliyetleri

Lazer kaynak

- Enerji Tüketimi: Lazer kaynak sistemleri, özellikle yüksek güçlü lazerler çok fazla elektrik tüketir. Ancak yüksek verimliliği ve hızı, kaynak süresini azaltarak ve üretim çıktısını artırarak enerji maliyetlerini dengeleyebilir.

- Sarf malzemeleri: Lazer kaynağı, TIG kaynağına göre daha az sarf malzemesi kullanır. Birçok lazer kaynak uygulamasında dolgu malzemesine gerek yoktur ve gerektiğinde koruyucu gaz kullanımı minimum düzeydedir.

- İşçilik Maliyetleri: Lazer kaynak sistemleri, özellikle otomatik sistemler, daha az operatör gerektirir. Bu, özellikle yüksek hacimli üretim ortamlarında önemli ölçüde işçilik maliyeti tasarrufu sağlayabilir. Ancak sistemi programlamak, çalıştırmak ve bakımını yapmak için vasıflı teknisyenlere ihtiyaç vardır.

TIG Kaynağı

- Enerji Tüketimi: TIG kaynağı genellikle lazer kaynağından daha az elektrik tüketir ancak daha uzun kaynak süreleri gerektirir, bu da zamanla daha yüksek enerji maliyetlerine neden olabilir.

- Sarf malzemeleri: TIG kaynağında tungsten elektrotlar, dolgu çubukları ve koruyucu gazlar (argon, helyum) gibi sarf malzemeleri kullanılır. Bu sarf malzemelerinin maliyeti, özellikle yüksek hacimli veya karmaşık kaynak işleri için artabilir.

- İşçilik Maliyetleri: TIG kaynağı yoğun emek gerektirir ve genellikle yüksek kaliteli kaynaklar elde etmek için yetenekli kaynakçılar gerektirir. Özellikle yüksek düzeyde uzmanlık gerektiren karmaşık veya hassas işler için işçilik maliyetleri oldukça yüksek olabilir.

Bakım

Lazer kaynak

- Karmaşıklık: Lazer kaynak sistemleri karmaşıktır ve optimum performansın sağlanması için düzenli bakım gerektirir. Buna lazer kaynağının, optiklerin, soğutma sisteminin ve kontrol ünitesinin bakımı da dahildir.

- Bakım Maliyetleri: Lazer kaynak sistemlerinin bakımı, bileşenlerin özel yapısı ve onarım ve servis işlemleri için eğitimli teknisyenlere duyulan ihtiyaç nedeniyle pahalı olabilir.

- Arıza Süresi: Planlı bakım ve olası onarımlar, üretkenliği etkileyebilecek arıza sürelerine neden olabilir. Ancak modern lazer sistemleri, plansız aksama sürelerini en aza indirmek için yüksek güvenilirlik sağlayacak şekilde tasarlanmıştır.

TIG Kaynağı

- Basitlik: TIG kaynak ekipmanı daha basittir ve bakımı genellikle daha kolaydır. Düzenli bakım, sarf malzemelerinin kontrol edilmesini ve değiştirilmesini, kaynak tabancasının temizlenmesini ve yeterli miktarda koruyucu gaz tedarikinin sağlanmasını içerir.

- Bakım Maliyetleri: TIG kaynağının bakım maliyetleri lazer kaynağa göre daha düşüktür. Yedek parçalar ve sarf malzemeleri kolaylıkla temin edilebilir ve uygun fiyatlıdır.

- Arıza süresi: TIG kaynak ekipmanı genellikle bakımla ilgili arıza süresine daha az sahiptir. Ancak manuel TIG kaynak işlemi hala operatörün kullanılabilirliğinden ve beceri seviyesinden etkilenmektedir.

Uzun Vadeli Ekonomik Etkiler

Lazer kaynak

- Verimlilik İyileştirmeleri: Lazer kaynağının yüksek hızı ve otomasyon özellikleri üretkenliği önemli ölçüde artırabilir, kaynak başına toplam maliyeti azaltabilir ve üretim çıktısını artırabilir.

- Kalite ve Hassasiyet: Lazer kaynağının hassasiyeti ve kalitesi, yeniden işleme ve hurda ihtiyacını azaltarak uzun vadeli maliyet tasarrufuna katkıda bulunur. Isıdan etkilenen minimum bölgeler ve düşük distorsiyon aynı zamanda ürün kalitesini artırır ve kaynak sonrası işlemleri ve ilgili maliyetleri azaltır.

- Yatırımın Geri Dönüşü (ROI): İlk yatırımın yüksek olmasına rağmen, artan verimlilik, azalan işçilik maliyetleri ve artan üretim hacimleri nedeniyle lazer kaynağının uzun vadeli yatırım getirisi yüksek olabilir.

TIG Kaynağı

- Esneklik: TIG kaynağının çok yönlülüğü, çok çeşitli uygulamalarda kullanılmasına olanak tanır ve çeşitli endüstrilere esneklik ve uyarlanabilirlik sağlar. Bu, farklı kaynak ihtiyaçları olan işletmeler için ekonomik açıdan avantajlıdır.

- Nitelikli İşgücü: Nitelikli işgücüne güvenmek hem avantaj hem de dezavantajdır. Yetenekli kaynakçılar yüksek kaliteli kaynaklar üretebilirken, işçilik maliyetleri ve eğitim gereksinimleri uzun vadeli ekonomik sürdürülebilirliği etkileyebilir.

- İşletme Maliyetleri: TIG kaynağının başlangıç ve bakım maliyetleri daha düşüktür, ancak daha yavaş kaynak hızları ve daha fazla iş gücü gerektirmesi nedeniyle daha yüksek işletme maliyetlerine neden olabilir. Bu faktörler, yüksek kaynak kalitesi ve çok yönlülüğün avantajlarına karşı dengelenmelidir.

Lazer kaynağı ve TIG kaynağı için maliyet hususları, ilk yatırım, işletme maliyetleri, bakım ve uzun vadeli ekonomik etki dahil olmak üzere çeşitli faktörleri içerir:

- İlk Yatırım: Lazer kaynak sistemleri, özellikle otomasyon söz konusu olduğunda TIG kaynak ekipmanından daha yüksek bir ön yatırım gerektirir.

- İşletme Maliyetleri: Lazer kaynağı daha yüksek enerji tüketimine sahip olmakla birlikte, daha az sarf malzemesi kullanır ve otomasyon yoluyla işçilik maliyetlerini azaltabilir. TIG kaynağı daha düşük enerji tüketimine sahiptir ancak büyük ölçüde sarf malzemelerine ve vasıflı işgücüne dayanır.

- Bakım: Lazer kaynak sistemlerinin bakımı karmaşık ve maliyetlidir, TIG kaynak ekipmanının bakımı ise daha basit ve daha ucuzdur.

- Uzun Vadeli Ekonomik Etki: Yüksek başlangıç maliyetine rağmen, lazer kaynak üretkenliği artırabilir, hassasiyeti artırabilir ve potansiyel olarak olumlu bir yatırım getirisi sağlayabilir. TIG kaynağı esneklik ve yüksek kaliteli kaynaklar sunar ancak zamanla daha yüksek işletme maliyetlerine neden olabilir.

Kaynak Yöntemi Seçimini Etkileyen Faktörler

Malzeme Türleri ve Uyumluluk

Lazer kaynak

- Metaller: Lazer kaynağı, paslanmaz çelik, karbon çeliği, alüminyum, titanyum ve nikel alaşımları dahil olmak üzere çeşitli metaller üzerinde çok etkilidir. Benzer olmayan malzemeleri kaynaklama yeteneği, karmaşık montaj gerektiren endüstrilerde özellikle avantajlıdır.

- Plastikler ve Kompozitler: Lazer kaynağı, uyumlu emme özelliklerine sahip olmaları koşuluyla belirli plastikler ve kompozitlerle de kullanılabilir.

- Yansıtıcı Malzemeler: Alüminyum ve bakır gibi yüksek derecede yansıtıcı malzemelerin kaynaklanması, kaynak kalitesini ve ekipman güvenliğini etkileyebilecek potansiyel lazer yansımaları nedeniyle zorlayıcı olabilir.

TIG Kaynağı

- Çok yönlülük: TIG kaynağı çok yönlüdür ve paslanmaz çelik, alüminyum, bakır, magnezyum ve Inconel gibi egzotik alaşımlar dahil neredeyse tüm metallerde kullanılabilir.

- Kalınlık Aralığı: TIG kaynağı hem ince hem de kalın kesitler için uygundur, bu da onu çeşitli uygulamalar için esnek bir seçim haline getirir.

- Malzeme Özellikleri: TIG kaynağı, havacılık alaşımları ve kritik otomotiv bileşenleri gibi yüksek kaynak kalitesi ve mekanik özellikler gerektiren malzemeler için uygundur.

Malzeme kalınlığı

Lazer kaynak

- İnce Malzemeler: Lazer kaynağı, ince malzemelerin kaynaklanmasında üstündür; yüksek hassasiyet ve minimum ısıdan etkilenen bölgeler sağlar. Elektronik, tıbbi cihazlar ve ince duvarlı bileşenler gibi uygulamalar için idealdir.

- Kalın Malzemeler: Lazer kaynağı daha kalın malzemeler için kullanılabilirken, birden fazla geçiş veya daha yüksek güçlü bir lazer gerektirebilir, bu da karmaşıklığı ve maliyeti artırabilir.

TIG Kaynağı

- İnceden Kalına Malzemeler: TIG kaynağı, çok ince levhalardan daha kalın profillere kadar çok çeşitli malzeme kalınlıkları için uygundur. Dolgu malzemesi eklenebilmesi, onu daha kalın bağlantıların kaynaklanması ve kaynak alanının güçlendirilmesi için uygun hale getirir.

- Isı Kontrolü: TIG kaynağında ısı girişinin hassas kontrolü, yanmaya veya aşırı distorsiyona neden olmadan ince malzemelerin verimli şekilde kaynaklanmasına olanak tanır.

Ortak Yapılandırma ve Erişilebilirlik

Lazer kaynak

- Karmaşık Bağlantılar: Lazer kaynağı, hassasiyeti ve ulaşılması zor alanlara ulaşabilme yeteneği nedeniyle karmaşık bağlantı konfigürasyonları için uygundur. Geleneksel kaynak yöntemleriyle gerekli hassasiyetin elde edilmesinin zor olabileceği uygulamalarda sıklıkla kullanılır.

- Kenar Hazırlığı: Lazer kaynağı minimum kenar hazırlığı gerektirir, bu da üretim sürecinde zamandan tasarruf sağlar ve maliyetleri azaltır.

TIG Kaynağı

- Çok Yönlü Bağlantılar: TIG kaynağı, alın bağlantıları, bindirme bağlantıları, köşe bağlantıları ve T bağlantıları dahil olmak üzere çeşitli bağlantı konfigürasyonlarında kullanılabilir. Süreç farklı pozisyonlara ve yönelimlere uyarlanabilir.

- Erişilebilirlik: TIG kaynağı, hem kaynak tabancası hem de dolgu malzemesi için bağlantı alanına erişim gerektirir. Bazı durumlarda bu, dar veya ulaşılması zor alanlarda uygunluğunu sınırlayabilir.

Verim ve Hız

Lazer kaynak

- Yüksek Hacimli Üretim: Lazer kaynağı, yüksek hız ve otomasyon yetenekleri nedeniyle yüksek hacimli üretim için çok uygundur. Otomotiv ve elektronik gibi endüstriler, lazer kaynak sistemlerinin sağladığı artan verim ve tutarlılıktan yararlanmaktadır.

- Çevrim Süresi: Yüksek kaynak hızları çevrim süresini azaltarak lazer kaynağını seri üretim için etkili bir seçim haline getirir.

TIG Kaynağı

- Düşük ila Orta Hacim: TIG kaynağı, lazer kaynağından daha yavaş kaynak hızlarına sahiptir, bu nedenle genellikle düşük ila orta hacimli üretim için kullanılır.

- Özelleştirme: TIG kaynağının manuel yapısı, düşük hacimli üretim, prototip oluşturma ve onarım işlerinde özelleştirme ve esnekliğe olanak tanır.

Hassasiyet ve Kalite Gereksinimleri

Lazer kaynak

- Yüksek Hassasiyet: Lazer kaynağı olağanüstü hassasiyet sunarak, dar toleranslar ve karmaşık kaynaklar gerektiren uygulamalar için idealdir.

- Kaynak Kalitesi: Proses, minimum sıçrama ve oksidasyonla temiz, yüksek kaliteli kaynaklar üretir. Isıdan etkilenen küçük bir bölge, termal bozulmayı azaltır ve malzemenin mekanik özelliklerini korur.

TIG Kaynağı

- Kontrol ve Kalite: TIG kaynağı, kaynak prosesi üzerinde mükemmel kontrol sağlayarak yüksek kaliteli, estetik açıdan hoş kaynaklar sağlar.

- Dolgu Malzemeleri: TIG kaynağı sırasında dolgu malzemeleri ekleme yeteneği, özellikle kalın bölümlerde veya takviye gerektiren bağlantılarda güçlü, dayanıklı kaynakların elde edilmesine yardımcı olur.

Maliyet Hususları

Lazer kaynak

- İlk Yatırım: Lazer jeneratörü, optikler ve otomasyon sistemleri de dahil olmak üzere lazer kaynak ekipmanına yapılan yüksek başlangıç yatırımı, bazı uygulamalar için engel teşkil edebilir. Ancak artan üretkenliğin ve azalan işçilik maliyetlerinin uzun vadeli faydaları, başlangıçtaki masrafları dengeleyebilir.

- İşletme Maliyetleri: Lazer kaynak sistemleri, azaltılmış sarf malzemesi kullanımı ve artan verimlilik nedeniyle daha düşük işletme maliyetlerine sahiptir. Otomasyon potansiyeli işçilik maliyetlerini daha da azaltır.

TIG Kaynağı

- Daha Düşük Başlangıç Maliyeti: TIG kaynak ekipmanı, lazer kaynak sistemlerine kıyasla daha düşük bir başlangıç maliyetine sahiptir, bu da onu daha küçük operasyonlar ve atölyeler için uygun kılar.

- Sarf Malzemesi Maliyetleri: TIG kaynağı, tungsten elektrotlar, dolgu çubukları ve koruyucu gaz için sarf malzemesi maliyetlerini içerir. Devam eden bu giderler, özellikle yüksek hacimli uygulamalarda artabilir.

- İşçilik Maliyetleri: TIG kaynağı yoğun emek gerektirir ve vasıflı bir kaynakçı gerektirir; bu da özellikle karmaşık veya ayrıntılı çalışmalarda işçilik maliyetlerini artırabilir.

Lazer kaynağı ve TIG kaynağı arasında uygun kaynak yönteminin seçilmesi, birkaç temel faktörün değerlendirilmesini gerektirir:

- Malzeme Cinsi ve Uyumluluğu: Lazer kaynağı birçok metal ve bazı plastikler için uygundur, TIG kaynağı ise hemen hemen tüm metaller için uygundur.

- Malzeme Kalınlığı: Lazer kaynağı ince malzemelerde öne çıkarken, TIG kaynağı hem ince hem de kalın kesitler için uygundur.

- Bağlantı Konfigürasyonu ve Erişilebilirlik: Lazer kaynağı, karmaşık bağlantılar ve ulaşılması zor alanlar için çok uygundur; TIG kaynağı ise çeşitli bağlantı konfigürasyonları için uygundur ancak bir kaynak tabancası ve dolgu malzemesinin kullanılmasını gerektirir.

- Üretim Hacmi ve Hızı: Lazer kaynağı hızlı çevrim sürelerine sahip yüksek hacimli üretim için uygundur, TIG kaynağı ise küçük ve orta hacimli üretim ve özel işler için daha uygundur.

- Hassasiyet ve Kalite Gereksinimleri: Lazer kaynağı üstün hassasiyet ve minimum ısı bozulması sunarken, TIG kaynağı dolgu malzemesi ekleme özelliğiyle mükemmel kontrol ve yüksek kaliteli kaynaklar sunar.

- Maliyet Hususları: Lazer kaynağının ilk yatırımı daha yüksektir, ancak işletme maliyetleri ve işçilik tasarrufu daha düşüktür; TIG kaynağının başlangıç maliyeti daha düşük, ancak sarf malzemesi ve işçilik maliyetleri daha yüksektir.

Uygulamalar

Lazer kaynak

Otomotiv endüstrisi

- Bileşen Kaynağı: Lazer kaynağı, otomotiv endüstrisinde dişliler, şanzıman bileşenleri ve sensörler gibi karmaşık bileşenlerin kaynaklanması için yaygın olarak kullanılmaktadır. Lazer kaynağının hassasiyeti ve hızı, kritik bileşenler için yüksek kaliteli, güvenilir bağlantılar sağlar.

- Gövde Panelleri ve Çerçeveleri: Lazer kaynağı, ince malzemeleri minimum distorsiyonla kaynaklama yeteneği nedeniyle gövde panelleri ve çerçevelerinin montajı için idealdir. Aracın yapısal bütünlüğünü ve estetiğini artıran güçlü, temiz kaynaklar sağlar.

- Pil Üretimi: Elektrikli araçların yükselişiyle birlikte lazer kaynağı, pil hücrelerinin ve paketlerinin üretiminde hayati bir rol oynamaya başladı. Hassas ve güçlü kaynaklar sağlar, böylece akü sistemlerinin performansını ve güvenliğini artırır.

Havacılık ve Uzay Endüstrisi

- Yapısal Bileşenler: Havacılık ve uzay endüstrisi, yapısal bileşenler için yüksek mukavemetli, güvenilir kaynaklara ihtiyaç duyar. Lazer kaynak, uçak ve uzay araçlarında yaygın olarak kullanılan titanyum ve alüminyum alaşımları gibi gelişmiş malzemelerden yapılmış bileşenleri birleştirmek için kullanılır.

- Motor Bileşenleri: Hassasiyet ve güç, motor bileşenleri için kritik öneme sahiptir. Lazer kaynağı, motor bileşenlerinin kaynaklanması için gerekli hassasiyeti ve kaliteyi sağlayarak bunların aşırı koşullara ve basınçlara dayanabilmelerini sağlar.

Tıbbi cihazlar

- Cerrahi Cihazlar: Tıp endüstrisi hassasiyet ve temizlik gerektirir. Lazer kaynak, yüksek kaliteli, steril kaynaklar sağlayan cerrahi aletlerin imalatında ve onarımında kullanılır.

- İmplantlar: Kalp pili ve ortopedik cihazlar gibi tıbbi implantlar, güvenilir ve biyouyumlu kaynaklar gerektirir. Lazer kaynağı, bu kritik bileşenleri üretmek için gereken hassasiyeti ve kontrolü sağlar.

Elektronik

- Mikroelektronik: Elektronik cihazların minyatürleştirilmesi hassas kaynak teknikleri gerektirir. Lazer kaynağı, mikroelektronik bileşenlerin birleştirilmesinde kullanılarak küçük ve hassas parçaların güçlü ve doğru bir şekilde bağlanmasını sağlar.

- Sensörler ve Konektörler: Sensör ve konektörlerin üretiminde lazer kaynağı kullanılarak elektronik cihazların işlevselliğini ve dayanıklılığını artıran güvenilir ve hassas kaynaklar sağlanır.

- Takı Tasarımı ve Onarımı: Lazer kaynağı, mücevher endüstrisinde popülerdir ve karmaşık tasarımlar oluşturmak ve hassas mücevherleri onarmak için kullanılabilir. Hassasiyeti ve minimum ısı girişi, çevredeki malzemelere zarar vermeden yüksek kaliteli kaynak yapılmasını sağlar.

TIG Kaynağı

Havacılık ve Uzay Endüstrisi

- Kritik Bileşenler: TIG kaynağı, havacılık endüstrisindeki gövde bölümleri, yakıt depoları ve iniş takımları gibi kritik bileşenlerin kaynaklanması için kullanılır. Süreç, havacılık uygulamalarının zorlu taleplerini karşılayabilecek güçlü, güvenilir kaynaklar sağlar.

- Onarım ve Bakım: TIG kaynağı aynı zamanda uçak bileşenlerinin onarımı ve bakımında da kullanılarak kaynak işleminin hassas bir şekilde kontrol edilmesi ve yapısal bütünlüğün yeniden sağlanmasına yönelik yüksek kaliteli kaynakların üretilmesi sağlanır.

Otomotiv endüstrisi

- Egzoz Sistemleri: TIG kaynağı, otomotiv egzoz sistemlerinin imalatında ve onarımında yaygın olarak kullanılır. Süreç, yüksek sıcaklıklara ve aşındırıcı ortamlara dayanabilecek temiz, güçlü kaynaklar sağlar.

- Çerçeveler ve Şasi: Otomotiv endüstrisi, araç çerçevelerini ve şasisini monte etmek ve onarmak için TIG kaynağını kullanır. TIG kaynağının çok yönlülüğü ve hassasiyeti, onu çok çeşitli malzeme ve kalınlıklarla çalışmaya uygun hale getirir.

Yapı

- Yapısal Kaynak: TIG kaynağı boru hatları, köprüler ve binalar gibi yapısal bileşenlerin kaynaklanması için kullanılır. Süreç, yapının güvenliğini ve dayanıklılığını artırmaya yardımcı olan yüksek kaliteli kaynaklar sağlar.

- Mimari Elemanlar: TIG kaynağının estetiği, onu korkuluklar ve dekoratif yapılar gibi sağlamlık ve görünümün önemli olduğu mimari elemanlar için uygun kılar.

Yiyecek ve içecek endüstrisi

- Paslanmaz Çelik Ekipmanlar: Yiyecek ve içecek endüstrisi, paslanmaz çelik ekipman ve tanklarda yüksek kaliteli, sıhhi kaynaklara ihtiyaç duyar. TIG kaynağı, endüstrinin katı standartlarını karşılayan temiz, hassas kaynaklar sağlar.

- Boru Sistemleri: TIG kaynağı, yiyecek ve içecek işleme tesislerinde paslanmaz çelik boru sistemlerini birleştirmek için kullanılır. Süreç, ürün kalitesinin ve güvenliğinin korunmasına yardımcı olan sızdırmaz, hijyenik kaynaklar sağlar.

Sanat ve Heykel

- Metal Sanat Eserleri: Sanatçılar ve heykeltıraşlar, ayrıntılı ve karmaşık metal sanat eserleri yaratmak için TIG kaynağını kullanır. TIG kaynağının sağladığı hassasiyet ve kontrol, sanatçıların yüksek kaliteli, güzel parçalar üretmesine olanak tanır.

- Heykel Restorasyonu: TIG kaynağı aynı zamanda metal heykelleri onarmak ve restore etmek için de kullanılarak sanat eserinin bütünlüğünü ve görünümünü korumak için güçlü ve temiz kaynaklar sağlar.

Uygulama Karşılaştırması

Hem lazer kaynağı hem de TIG kaynağının, genellikle endüstrinin özel gereksinimlerine ve ilgili iş parçalarının doğasına göre belirlenen kendi uygulamaları vardır:

- Hassasiyet ve Hız: Lazer kaynağı, mikroelektronik, tıbbi cihazlar ve otomotiv bileşenleri gibi yüksek hassasiyet ve hız gerektiren uygulamalarda mükemmeldir. Minimum ısı girişi ve yüksek kaynak hızları bu endüstrilerde üretkenliği ve kaliteyi artırır.

- Çok Yönlülük ve Kaynak Kalitesi: TIG kaynağı, çok yönlülüğü ve çok çeşitli malzeme ve kalınlıklarda yüksek kaliteli kaynak üretme yeteneği nedeniyle tercih edilir. Havacılık, otomotiv ve inşaat gibi endüstriler, kritik bileşenlerin ve yapıların kaynaklanması için TIG kaynağına güvenmektedir.

- Malzeme Uyumluluğu: Lazer kaynağı, özellikle farklı malzemelerin ve gelişmiş alaşımların kaynaklanmasında etkilidir, bu da onu yüksek teknoloji ve özel uygulamalar için uygun kılar. TIG kaynağının daha geniş bir malzeme uyumluluğu ve mükemmel kontrol yetenekleri yelpazesi vardır, bu da onu hassas ve yüksek kaliteli kaynaklar gerektiren endüstrilerde yaygın olarak kullanılmasını sağlar.

Özet

Lazer Kaynak Çözümlerini Alın

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.