Alüminyum Kaynak Temelleri

Alüminyumun Özellikleri

Alüminyumun benzersiz fiziksel özellikleri, kaynak işlemini çelik gibi diğer metallerin kaynak işlemlerinden önemli ölçüde farklı kılar:

- Yüksek ısı iletkenliği: Alüminyumun ısı iletkenliği çeliğin yaklaşık 4 katıdır, bu da kaynak işlemi sırasında ısının tüm kaynak parçasına hızla yayılacağı ve etkili kaynak için yerel alanlarda yeterli ısının sağlanmasının zorlaşacağı anlamına gelir.

- Düşük erime noktası: Alüminyumun erime noktası yaklaşık 660°C'dir ve bu, çeliğin erime noktasından çok daha düşüktür. Bu nedenle, özellikle ince duvarlı alüminyum için kaynak sırasında aşırı ısınma nedeniyle metalin yanması kolaydır.

- Oksit film: Alüminyum havada kolayca yoğun bir oksit film (Al₂O₃) oluşturur. Bu oksit tabakasının erime noktası 2050°C kadar yüksektir ve bu alüminyumun kendi erime noktasından çok daha yüksektir. Bu oksit film çıkarılmazsa veya işlenmezse kaynak kalitesini etkiler ve kaynak kusurlarına neden olur.

- Alüminyumun mukavemet-ağırlık oranı: Alüminyum çeliğin sadece üçte biri kadar yoğundur, ancak mukavemeti daha yüksektir, özellikle alaşımlandığında. Bu, alüminyumu otomotiv, havacılık ve diğer endüstrilerde tercih edilen bir malzeme yapar, ancak aynı zamanda hem mukavemeti hem de hafifliği hesaba katabilen kaynak işlemleri gerektirir.

Alüminyum Kaynaklamanın Zorlukları

- Isıl işlem etkileri: Alüminyum ısıya karşı hassastır ve kaynak sırasında oluşan ısı, özellikle ısıl işlemle güçlendirilmiş alüminyum alaşımları için malzemeyi zayıflatabilir. Kaynak, mukavemette azalmaya yol açan yerel tavlamaya neden olur.

- Termal deformasyon: Alüminyumun yüksek termal genleşme katsayısı nedeniyle, kaynak sırasında termal deformasyon meydana gelmesi kolaydır. Özellikle geniş bir alanda kaynak yaparken, alüminyum levhalar eşit olmayan ısıtma nedeniyle bükülebilir ve deforme olabilir, bu da kaynak kalitesini ve bitmiş ürünün doğruluğunu etkiler.

- Gözeneklilik ve çatlaklar: Alüminyum kaynak yaparken, erimiş havuz havadan kolayca hidrojen emer ve kaynak alanında gözeneklere neden olur. Ayrıca, kaynak sırasında hızlı soğuma nedeniyle, özellikle alüminyum alaşımlı malzemelerde yaygın olan kaynak çatlakları oluşabilir.

- Kaynak yüzey işlemi: Kaynak yapmadan önce, alüminyum yüzeyindeki oksit tabakası ve diğer kirleticiler iyice temizlenmelidir. Uygun şekilde işlenmezse, oksit filmi kaynağın füzyonunu etkileyecek ve füzyon eksikliği ve gözenekler gibi kaynak kalitesi sorunlarına neden olabilir.

Uygun Kaynak Tekniğinin Önemi

- Yüzeyi temizleyin: Kaynak yapmadan önce, alüminyum yüzeyindeki oksit filmini çıkarmak için mekanik veya kimyasal yöntemler kullandığınızdan emin olun. Bu, taşlama veya kaynak kalitesini garantilemek için özel bir temizleyici kullanılarak yapılabilir.

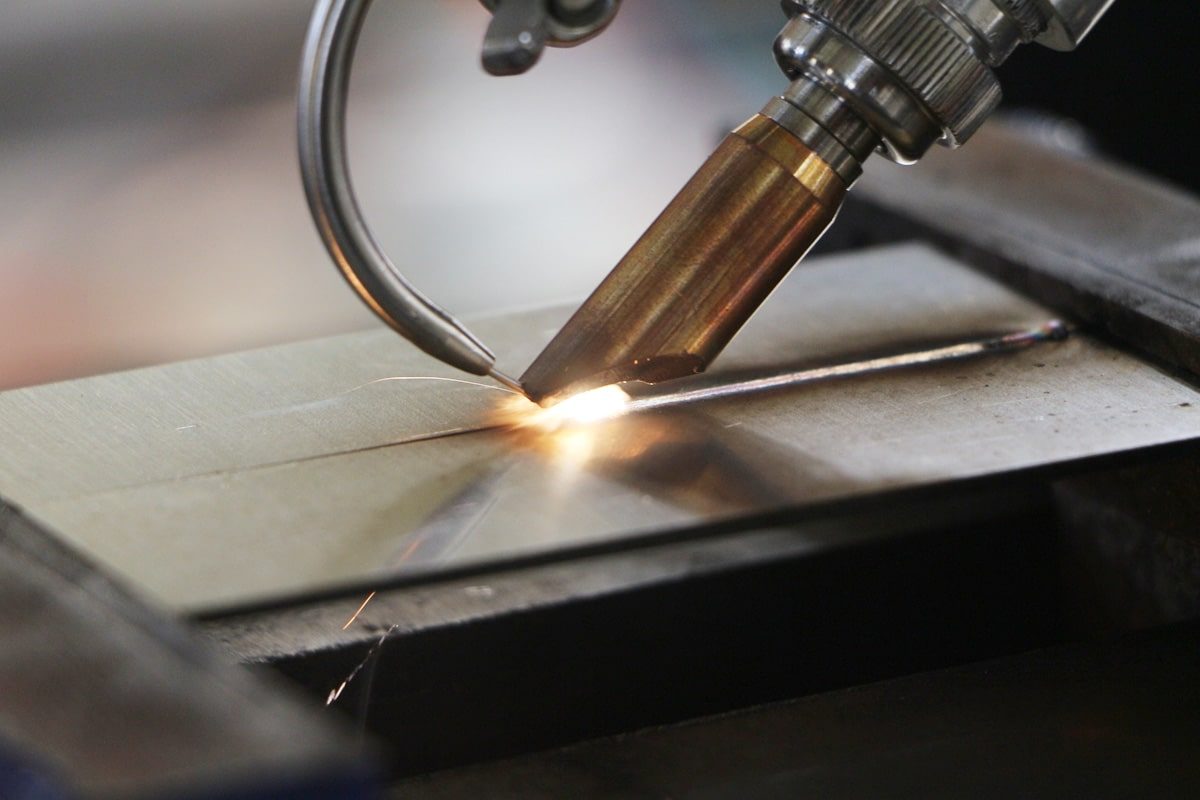

- Lazer kaynağının avantajları: Fiber lazer kaynak makineleri yüksek hassasiyet ve yüksek verimlilik ile karakterize edilir ve özellikle alüminyum kaynaklamak için uygundur. Lazer kaynak daha kararlı ve düzgün kaynaklar sağlayabilir, ısıdan etkilenen bölgeleri azaltabilir ve kaynak kalitesini artırabilir.

- Koruyucu gaz: Fiber lazer kaynak makinelerinin süreci geleneksel kaynak yöntemlerinden farklı olsa da, koruyucu gaz yine de önemlidir. Argon veya helyum kullanmak kaynak alanındaki oksidasyonu etkili bir şekilde önleyebilir ve kaynağın temizliğini ve sağlamlığını sağlayabilir.

- Kaynak parametrelerinin optimizasyonu: Alüminyum kaynak yaparken kaynak akımı, voltaj ve kaynak hızı hassas bir şekilde kontrol edilmelidir. Yüksek akım ve yavaş kaynak aşırı ısınmaya ve malzemenin yanmasına neden olabilirken, düşük akım ve hızlı kaynak yetersiz penetrasyona ve eksik kaynak füzyonuna neden olabilir.

Lazer Kaynak Temelleri

Lazer Kaynak Prensibi

- Yüksek enerji yoğunluğu: Lazer kaynağının en büyük özelliği yüksek enerji yoğunluğudur, yani lazer ışınının kısa bir sürede bile malzemeyi eritmeye yetecek kadar ısı üretebilmesidir. Bu yüksek enerji yoğunluğu sadece kaynak hızını artırmakla kalmaz, aynı zamanda çevredeki malzemeler üzerindeki termal etkiyi de azaltır.

- Derin füzyon kaynağı ve termal iletim kaynağı: Farklı lazer güç yoğunluklarına göre, lazer kaynağı derin füzyon kaynağı ve termal iletim kaynağı olarak ayrılabilir. Derin füzyon kaynağı genellikle büyük füzyon derinliği ve yüksek kaynak mukavemeti olan kalın malzemelerin kaynağı için kullanılır; termal iletim kaynağı ise hızlı kaynak hızı, küçük kaynak genişliği ve küçük ısıdan etkilenen bölge ile ince malzemeler için uygundur.

Lazer Kaynak İşlemlerinin Türleri

Lazer kaynak prosesleri temel olarak aşağıdaki kategorilere ayrılır:

- Sürekli lazer kaynağı: Bu kaynak işlemi, yüksek üretim verimliliği gerektiren senaryolar için uygundur. Lazer ışını, kaynak işlemi sırasında sürekli olarak yayılır ve bu, uzun kaynakların veya kalın malzemelerin kaynaklanması için uygundur. Avantajı, kesintisiz olarak tekdüze kaynak kalitesini sağlayabilmesidir.

- Darbeli lazer kaynağı: Darbeli lazer kaynağı, ince malzemelerin kaynaklanması veya hassas kaynak için uygundur. Kaynak işlemi sırasında, lazer jeneratörü kısa süreli yüksek enerjili lazer ışını sağlamak için darbeler halinde enerji yayar. Darbeli lazer kaynağı, malzeme üzerindeki termal etkiyi azaltabilir ve kaynak alanında yüksek hassasiyet gerektiren uygulama senaryoları için uygundur.

- Hibrit lazer kaynağı: Bu, lazer kaynağını diğer kaynak işlemleriyle (ark kaynağı gibi) birleştiren bir işlemdir ve genellikle daha yüksek penetrasyon derinliği gerektiren kaynaklar için kullanılır. Hibrit lazer kaynağı, lazerin yüksek enerji yoğunluğunu geleneksel kaynağın malzeme doldurma kapasitesiyle birleştirerek daha yüksek kaynak mukavemeti ve hızı elde eder.

Lazer Kaynağın Avantajları

Lazer kaynaklamanın modern üretimde yaygın kullanımı, çeşitli endüstriyel kaynak türlerindeki birçok avantajından kaynaklanmaktadır. Lazer kaynaklama işleminin başlıca avantajlarından bazıları şunlardır:

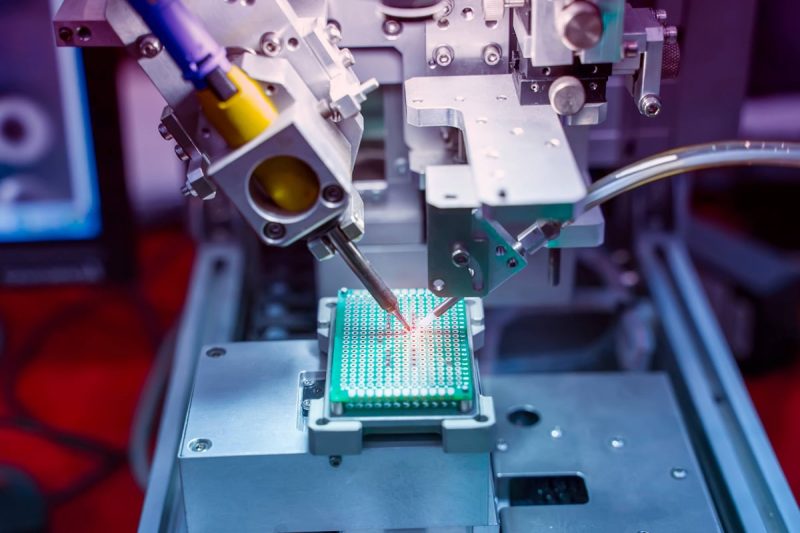

- Yüksek hassasiyet: Lazer kaynak, havacılık ve elektronik üretimi gibi hassas işleme gerektiren alanlar için özellikle uygun olan çok yüksek konumlandırma doğruluğuna ulaşabilir.

- Yüksek kaynak mukavemeti: Lazer kaynak, derin penetrasyon kaynak özellikleri nedeniyle iyi mekanik özelliklere sahip kaynaklar üretebilir. Kaynak mukavemeti genellikle ana malzemenin mukavemetine ulaşabilir veya onu aşabilir; bu, bazı yüksek talepli uygulama senaryolarında özellikle önemlidir.

- Küçük ısıdan etkilenen bölge: Yoğun ve hızlı lazer enerjisi sayesinde, kaynak sırasında malzemenin ısıdan etkilenen bölgesi çok küçüktür, bu da malzemenin deformasyonunu ve termal hasarını azaltır, bu da onu ince duvarlı ve hassas parçaların kaynaklanmasında mükemmel hale getirir.

- Çeşitli malzemelere uyum sağlar: Lazer kaynak, kaynaklanması zor olan alüminyum, bakır, paslanmaz çelik vb. dahil olmak üzere hemen hemen her metal malzeme için kullanılabilir. Ayrıca lazer dalga boyu ve güç seviyesini ayarlayarak farklı malzeme özelliklerine de uyum sağlayabilir.

- Yüksek otomasyon derecesi: Lazer kaynak işlemi, otomatik bir üretim hattına kolayca entegre edilebilir ve tam otomatik operasyon elde etmek için robotikle birleştirilebilir. Bu, yalnızca üretim verimliliğini artırmakla kalmaz, aynı zamanda kaynak tutarlılığını ve kalitesini de sağlar.

Lazer Kaynak Alüminyum

Lazer Kaynakları ve Güç Seviyeleri

- Lazer türü: Fiber lazer jeneratörleri, alüminyum kaynaklama için ilk tercihtir çünkü küçük bir odakta yüksek güç yoğunluğu üretebilirler ve bu da alüminyum gibi yüksek yansıtıcı ve yüksek termal iletkenliğe sahip malzemeler için uygundur. CO2 lazer jeneratörleri alüminyum kaynaklama için de kullanılabilmesine rağmen, dalga boyları alüminyumun yüzey yansıtıcılığına benzerdir ve genellikle daha fazla enerji kaybı olur.

- Güç kontrolü: Alüminyumun yüksek termal iletkenliği nedeniyle, kaynak sırasında ısının yayılması kolaydır ve bu da kaynak alanındaki ısının yoğunlaştırılmasının kolay olmamasına neden olur. Bu nedenle, kaynak noktasına yeterli enerjinin yoğunlaştırılmasını sağlamak için genellikle alüminyum lazerle kaynak yaparken daha yüksek güç gerekir. Kaynak alanının düzensiz bir şekilde kaynaklanmasını veya aşırı ısınmasını önlemek için güç kontrolü sabit bir aralıkta tutulmalıdır.

Odaklama Optikleri ve Işın Dağıtım Sistemleri

- Optik sistem: Alüminyum kaynak yaparken, lazer ışınını odaklamak için yüksek kaliteli mercekler ve reflektörler kullanılmalıdır. Odaklama optiği, lazer ışınının enerjisini çok küçük bir alana yoğunlaştırabilir, böylece malzemenin yüzeyindeki enerji yoğunluğunu artırabilir ve böylece alüminyumun etkili bir şekilde eritilmesini sağlayabilir.

- Işın iletimi: Lazer ışınının yüksek enerji yoğunluğunu korumak için ışın iletim sistemi iyi hizalanmış ve temiz durumda tutulmalıdır. Işın iletimi işlemi sırasında herhangi bir hata veya enerji kaybı meydana gelirse, kaynak kalitesi etkilenecektir. Bu nedenle ışın iletim sisteminin düzenli olarak denetlenmesi ve bakımı gereklidir.

Koruyucu Gaz ve Atmosfer Kontrolü

Alüminyumun lazer kaynaklanması sırasında koruyucu gaz seçimi ve atmosfer kontrolü çok önemlidir. Alüminyum yüksek sıcaklıklarda kolayca oksitlenir ve oksitlenmeyi ve gözenek oluşumunu önlemek için kaynak sırasında koruyucu gaz kullanılmalıdır.

- Yaygın koruyucu gazlar: Argon, yüksek sıcaklıklarda inert bir atmosfer oluşturabildiğinden ve alüminyumun havadaki oksijenle reaksiyona girmesini önleyebildiğinden, kaynak bölgesinde oksit tabakaları ve gözeneklerin oluşmasını önleyebildiğinden en yaygın kullanılan koruyucu gazdır. Helyum da alternatif bir gaz olarak kullanılabilir. Argondan daha hafiftir ve oksidasyona neden olmadan kaynak bölgesini daha iyi kaplayabilir.

- Atmosfer kontrolü: Kaynak işlemi boyunca tekdüze bir inert atmosferin oluşmasını sağlamak için koruyucu gazın akış hızı ve kapsamı dikkatlice kontrol edilmelidir. Çok yüksek veya çok düşük bir gaz akış hızı, kaynak kalitesini etkileyecek düzensiz bir atmosfere neden olacaktır.

Yüzey Temizliği ve Hazırlığı

Alüminyumun yüzeyi çok kolay oksitlenir ve kaynak öncesi yüzey temizliği ve hazırlığı kaynak kalitesini garanti altına almak için önemli adımlardır. Alüminyum yüzeyindeki oksit tabakası ve kirleticiler kaynak kusurlarına neden olabilir, bu nedenle uygun temizleme yöntemleriyle giderilmelidir.

- Temizleme yöntemi: Alüminyumun yüzeyindeki oksit tabakası ve yağ lekeleri mekanik taşlama, kimyasal temizleme veya kumlama ile giderilebilir. Kimyasal temizleme genellikle oksit tabakasını etkili bir şekilde giderebilen asidik veya alkali çözeltiler kullanır. Kaynak işleminin kararlılığını ve kalitesini artırmak için kaynak işleminden önce yüzey kirliliği en aza indirilmelidir.

- Yüzey işleminin önemi: Alüminyumun yüzeyi düzgün bir şekilde işlenmezse kaynak sırasında gözenekler, çatlaklar veya yetersiz kaynak mukavemeti gibi sorunlar ortaya çıkabilir. İyi yüzey işlemi kaynak havuzunun düzgünlüğünü iyileştirebilir ve kaynak kusurlarını önleyebilir.

Yardımcı Ekipman ve Aksesuarlar

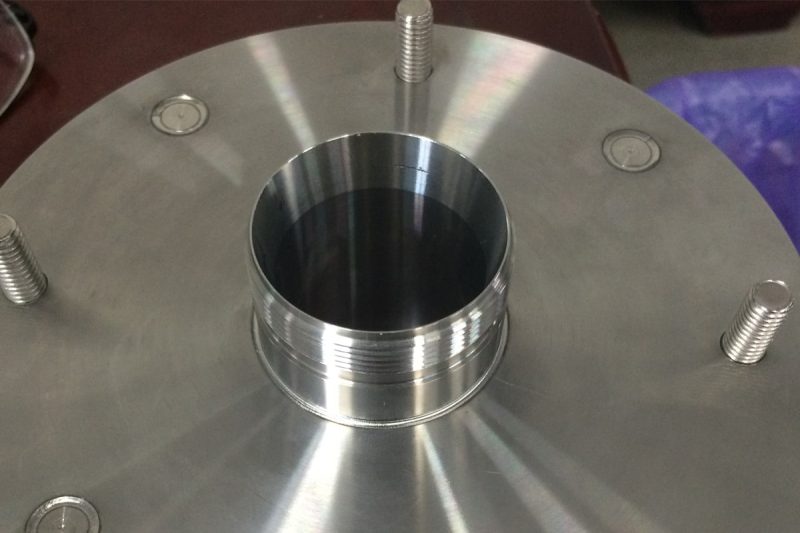

Alüminyumun lazer kaynaklanması sırasında yardımcı ekipman ve aksesuarların seçimi de aynı derecede önemlidir. Bu ekipmanlar arasında kaynak fikstürleri, kaynak masaları ve kaynak işleminin sorunsuz ilerlemesine yardımcı olabilecek soğutma sistemleri bulunur.

- Kaynak fikstürleri: Alüminyum yüksek sıcaklıklarda deformasyona eğilimlidir, bu nedenle kaynak sırasında uygun fikstürlerin kullanılması malzemeyi sabitleyebilir ve deformasyonu azaltabilir. Yüksek hassasiyetli fikstürler kaynak ekleminin hizalanmasını sağlayabilir ve kaynak sırasında pozisyon hatalarını azaltabilir.

- Soğutma sistemi: Kaynak sırasında alüminyumun aşırı ısınmasını önlemek için bir soğutma sistemi şarttır. Soğutma sistemi ısının hızla dağılmasına ve ısıdan etkilenen bölgenin sıcaklığının azaltılmasına yardımcı olabilir, böylece malzeme deformasyonu ve kaynak kusurları azaltılabilir.

Güvenlik Önlemleri ve Önlemler

Kişisel Koruyucu Donanım (PPE)

Lazer kaynağı, yüksek sıcaklıkta, yüksek parlaklıkta lazer ışınları üretir ve sıçrayan metal ve duman oluşumuna neden olabilir, bu nedenle operatörlerin uygun kişisel koruyucu ekipman (KKE) ile donatılması gerekir.

- Lazer gözlükleri: Farklı dalga boylarındaki lazerlerin farklı tehlikeleri vardır ve lazer ışınları doğrudan veya operatörün gözlerine yansıdığında ciddi hasara yol açabilir. Bu nedenle operatörler, lazer radyasyonunun gözlere zarar vermesini önlemek için lazer türlerine uygun özel lazer gözlükleri takmalıdır.

- Koruyucu giysi ve eldivenler: Kaynak sırasında yüksek sıcaklıktaki metal sıçramaları ciltte yanıklara neden olabilir. Operatörler kaynak işlemleri sırasında fiziksel güvenliği sağlamak için yüksek sıcaklığa dayanıklı ve yangına dayanıklı koruyucu giysi ve eldiven giymelidir.

- Maskeler ve solunum koruması: Lazer kaynaklama sırasında, özellikle alüminyum veya diğer kaplamalı malzemeler kaynaklandığında zararlı gazlar ve dumanlar oluşabilir. Operatörler, zararlı maddeleri solumaktan kaçınmak için uygun solunum koruması ile donatılmalıdır.

Havalandırma ve Duman Egzozu

Lazer kaynaklama sırasında malzemelerin eritilmesi ve gazlaştırılması, alüminyum oksit parçacıkları, karbon monoksit ve diğer zehirli gazlar gibi büyük miktarda duman ve zararlı gazlar üretecektir. Bu maddeler yalnızca operatörün sağlığına zararlı olmakla kalmaz, aynı zamanda çevreyi de kirletir.

- Duman egzoz sistemi: Kaynak sırasında oluşan dumanı ve zararlı gazları çalışma alanından derhal tahliye etmek için verimli bir duman egzozu ve havalandırma sistemi donatılmalıdır. Havalandırma sistemi, verimli çalışmasını sağlamak için düzenli olarak denetlenmeli ve bakımı yapılmalıdır.

- Filtreleme cihazı: Duman egzoz sistemi, operatörü ve çevreyi kirletmesini önlemek için havadaki partikül maddeleri ve zararlı gazları gideren uygun filtreleme cihazlarıyla donatılmalıdır.

Ekipman Bakımı ve Muayenesi

Lazer kaynak ekipmanının güvenli çalışmasını sağlamak ve olası mekanik arızaları önlemek için düzenli bakım ve muayeneye ihtiyacı vardır. Mekanik aşınma, optik cihaz kirlenmesi veya lazer kaynağı arızası tehlikeli kazalara yol açabilir.

- Optik sistem bakımı: Lazer ışınının iletim ve odaklama sistemleri düzenli olarak temizlenmeli ve kalibre edilmelidir. Mercekler ve reflektörler gibi optik cihazlar kirlenirse veya hasar görürse, lazer ışınının sapmasına veya enerji kaybetmesine neden olur, kaynak kalitesini etkiler ve ekipmana ve personele zarar verebilir.

- Ekipman denetimi: Her kaynak öncesinde operatör, lazer kaynağının soğutma sistemi, elektrik bağlantıları, acil durdurma düğmeleri vb. gibi ekipmanın tüm güvenlik fonksiyonlarını kontrol ederek ekipmanın iyi durumda olduğundan emin olmalıdır.

Güvenlik Hususları

Lazer kaynak sistemi, kazaları önlemek için anormal durumlarda işlemin derhal durdurulabilmesini sağlayacak çoklu güvenlik mekanizmalarıyla donatılmalıdır.

- Acil durdurma düğmesi: Ekipman bir acil durdurma düğmesiyle donatılmalıdır. Anormal bir durum (ekipman arızası veya çalışma hatası gibi) meydana geldiğinde, operatör kazanın yayılmasını önlemek için ekipmanın çalışmasını hemen durdurabilir.

- Güvenlik kilitleme cihazı: Lazer kaynak ekipmanları genellikle, ekipman kapısı açıldığında veya operatör çalışma alanına girdiğinde lazer jeneratörünün otomatik olarak kapanmasını sağlamak ve yanlış kullanımdan kaynaklanan güvenlik kazalarını önlemek için bir güvenlik kilitleme sistemi ile donatılır.

- İki adımlı tetik mekanizması: Lazer kaynak sistemleri genellikle operatörün lazer başlatılmadan önce sistemin hazır olduğunu onaylaması gerektiğinden emin olmak için iki adımlı bir tetik mekanizmasına sahiptir; böylece lazerin yanlışlıkla tetiklenmesi önlenir.

- Alan izolasyonu ve kalkanlama: Lazer kaynak operasyon alanı, ilgisiz personelin girmesini önlemek için uygun şekilde izole edilmelidir. Ayrıca, lazer kalkanlama cihazlarının kullanımı, lazer ışınının yansımasının veya saçılmasının çevredeki ortama zarar vermesini önleyebilir.

Alüminyum Lazer Kaynak Uygulamaları

Otomotiv endüstrisi

Elektronik

Havacılık ve Uzay

Binalar

Tüketici Ürünleri

Lazer Kaynak Alüminyum Teknolojisi ve En İyi Uygulamalar

Kaynak Parametreleri ve Ayarları

Lazer Kaynak Modları

Yaygın Kusurlardan ve Sorunlardan Kaçının

Kaynak Sonrası Temizlik ve Son İşlem

Özet

Lazer Çözümleri Alın

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.