Lazer Kaynakta Bozulmayı ve Eğilmeyi Nasıl En Aza İndirebiliriz?

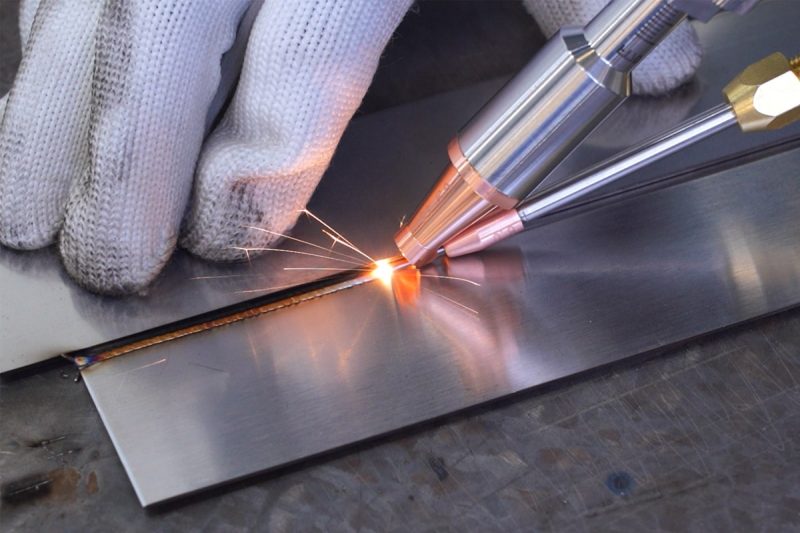

Lazer kaynak, endüstriler genelinde eşsiz hassasiyet, verimlilik ve çok yönlülük sunarak modern üretimde devrim yaratmıştır. Otomotiv ve havacılık bileşenlerinden tıbbi cihazlara ve elektroniklere kadar lazer kaynak, metalleri birleştirmek için yüksek hızlı, yüksek kaliteli bir çözüm sunar. Ancak, birçok avantajına rağmen lazer kaynak, bozulma ve eğrilik gibi yaygın kaynak zorluklarına karşı bağışık değildir. Kaynak işlemi sırasında eşit olmayan ısıtma ve soğutmadan kaynaklanan bu sorunlar, kaynaklı bileşenlerin boyutsal doğruluğunu, mekanik bütünlüğünü ve estetik çekiciliğini tehlikeye atabilir.

Bozulmayı ve eğrilmeyi en aza indirmek, ürün kalitesini sağlamak, malzeme israfını azaltmak ve üretim verimliliğini sürdürmek için çok önemlidir. Bunu başarmak, termal gerilimlere katkıda bulunan faktörlerin derinlemesine anlaşılmasını ve optimize edilmiş tekniklerin ve gelişmiş teknolojilerin uygulanmasını gerektirir. Bu makale, lazer kaynak bozulmasının nedenlerini araştırır ve üreticilerin bu zorlukları hafifletmek, yüksek performanslı uygulamalar için bozulmasız kaynaklar sunmak için pratik stratejiler sunar.

İçindekiler

Lazer Kaynak Bozulması ve Eğrilmesinin Anlaşılması

Hassasiyeti ve verimliliğiyle bilinen lazer kaynak, yine de bozulma ve eğrilmeye neden olarak kaynaklı bileşenlerin yapısal bütünlüğünü ve kalitesini zorlayabilir. Bu deformasyonlar, termal etkiler, malzeme özellikleri ve kaynak işlemi sırasında yaşanan bozulma türü gibi çeşitli faktörlerden kaynaklanır. Bu yönleri anlamak, bozulmayı en aza indirmeye ve yüksek kaliteli kaynaklar sağlamaya yardımcı olabilir.

Kaynak Sırasında Termal Etkiler

Lazer kaynak, yoğunlaştırılmış ısının yerel bir alana hızla uygulanmasını ve dik termal gradyanlar oluşturulmasını içerir. Malzeme ısındıkça genişler ve soğuma sırasında büzülür. Bu işlemin yerel doğası genellikle düzensiz termal genleşme ve büzülmeye neden olur ve bu da malzeme içinde kalıntı gerilimlere yol açar.

Başlıca termal etkiler şunlardır:

- Isıl Genleşme ve Büzülme: Hızlı ısıtma, malzemeyi eşit olmayan bir şekilde genişletirken, hızlı soğutma, iş parçasını bozan büzülme kuvvetleri yaratır.

- Isıdan Etkilenen Bölge (HAZ): Kaynak çevresindeki alan, mikro yapısını değiştiren termal döngülere maruz kalır ve bu da sıklıkla ek gerilimlere neden olur.

- Soğuma Hızları: Daha hızlı soğuma hızları, ani termal büzülme nedeniyle daha önemli çarpılmalara neden olabilir.

Bozulmayı Etkileyen Malzeme Özellikleri

Lazer kaynaklama sırasında malzemelerin davranışı büyük ölçüde fiziksel ve termal özelliklerinden etkilenir. Bu özellikler, ısının nasıl emildiğini, iletildiğini ve dağıtıldığını belirler ve bozulma ve eğrilmenin kapsamını etkiler.

Ana malzeme özellikleri şunlardır:

- Isıl İletkenlik: Alüminyum gibi yüksek ısıl iletkenliğe sahip malzemeler ısıyı hızla dağıtır, bu da ısıl gradyanları azaltır ancak daha yüksek lazer gücü gerektirir.

- Isıl Genleşme Katsayısı (CTE): Alüminyum alaşımları gibi daha yüksek CTE'ye sahip malzemeler daha fazla genleşme ve büzülme yaşarlar ve bu da bozulma olasılığını artırır.

- Elastiklik Modülü: Elastiklik modülü düşük olan malzemeler, termal stres altında deformasyona daha yatkındır.

- Özgül Isı Kapasitesi: Yüksek ısı kapasiteli malzemeler, sıcaklık değişmeden önce daha fazla enerji emerler ve bu da ısı girişinin dağılımını etkiler.

Kaynakta Bozulma Türleri

Lazer kaynaklama sırasında bozulma, malzemeye, birleştirme tasarımına ve kaynak parametrelerine bağlı olarak çeşitli biçimlerde ortaya çıkar. En yaygın türler şunlardır:

- Boyuna Büzülme: Soğuma sırasında kaynak dikişi boyunca büzülme nedeniyle meydana gelir ve malzemenin boyuna kısalmasına neden olur.

- Enine Büzülme: Bu, kaynak dikişine dik olarak gerçekleşir ve malzemenin yanlara doğru büzülmesine neden olur.

- Açısal Bozulma: Derz kenarları arasındaki ısı dağılımının eşit olmaması sonucu oluşan, açısal yer değiştirmedir.

- Burkulma: İnce malzemeler aşırı ısı girişi nedeniyle eğilebilir veya bükülebilir, bu da dengesiz bir iş parçasına yol açabilir.

- Dönme Bozulması: Termal gerilimlerin bükülmeye neden olduğu dairesel veya kavisli parçalarda görülür.

Üreticiler, termal etkiler, malzeme özellikleri ve bozulma türleri arasındaki etkileşimi analiz ederek ve anlayarak, bu zorlukları azaltmak ve yüksek kaliteli, bozulmasız kaynaklar üretmek için stratejiler uygulayabilirler.

Kaynak Sonrası Bozulmaya ve Eğilmeye Eğilimli Malzemeler

Lazer kaynaklamadan sonra bozulma ve eğrilmenin derecesi, malzemenin fiziksel ve termal özelliklerinden etkilenir. Bazı malzemeler termal genleşme oranları, iletkenlik ve mekanik özellikleri nedeniyle doğası gereği daha hassastır. Hangi malzemelerin bozulmaya eğilimli olduğunu anlamak, üreticilerin bu etkileri en aza indirmek için özel stratejiler benimsemesine yardımcı olur.

Alüminyum ve Alüminyum Alaşımları

Alüminyum, düşük erime noktası ve yüksek termal genleşme katsayısı (CTE) nedeniyle bozulmaya karşı oldukça hassastır. Bu özellikler, kaynak sırasında önemli termal genleşmeye ve soğuduktan sonra hızlı büzülmeye yol açar. Ek olarak, alüminyumun yüksek termal iletkenliği ısıyı hızla dağıtır ve daha yüksek enerji girişi gerektirir, bu da termal gradyanları kötüleştirebilir ve eğrilmeye yol açabilir.

Temel Zorluklar:

- Yüksek CTE belirgin genişleme ve daralmaya neden olur.

- İnce kesitler özellikle burkulmaya veya açısal bozulmaya karşı hassastır.

- Hızlı ısı dağılımı, ısı profillerinin eşit olmamasına yol açar.

Minimizasyon Stratejileri:

- Hareketi kısıtlamak için sabitleme elemanları ve kelepçeler kullanın.

- Isı girişini kontrol etmek için kaynak hızını ve lazer gücünü optimize edin.

- Isıl gradyanları azaltmak için bileşenleri önceden ısıtın.

Paslanmaz çelik

Paslanmaz çeliğin nispeten yüksek CTE'si ve düşük termal iletkenliği, özellikle ince kesitlerde bozulmaya yatkın hale getirebilir. Malzemenin zayıf ısı dağılımı genellikle kaynak bölgesinin yakınında yoğun termal gerilimlere neden olur ve bu da büzülmeye ve açısal bozulmaya yol açar.

Temel Zorluklar:

- Kaynak bölgesinde yoğunlaşan ısı, kalıntı gerilimleri artırır.

- İnce kesitlerde açısal ve enine bozulmalara karşı hassastır.

- Isıdan etkilenen bölgedeki (HAZ) mikro yapıdaki değişiklikler gerilimleri artırabilir.

Minimizasyon Stratejileri:

- Isı girişini kontrol etmek için lazer gücünü ve hızını dengeleyin.

- Isının eşit şekilde dağılması için simetrik birleştirme tasarımları kullanın.

- Geçişler arasında soğumaya izin vermek için geri adımlama veya atlamalı kaynak tekniklerini kullanın.

Yüksek Karbonlu Çelikler

Yüksek karbonlu çelikler, yüksek termal genleşmeleri ve kaynak sırasında mikro yapıda önemli değişiklikler olma potansiyeli nedeniyle bozulmaya karşı hassastır. Yüksek karbonlu çeliklerin hızlı soğutulması, eğrilme veya çatlama ile sonuçlanan kalıntı gerilimlere neden olabilir.

Temel Zorluklar:

- Kaynak sırasında yüksek ısıl genleşme ve büzülme riski vardır.

- Hızlı soğutma, kalıntı gerilmeleri artırır.

- Mikro yapısal değişiklikler kırılganlığa ve eğilmeye yol açabilir.

Minimizasyon Stratejileri:

- Termal gerilimleri azaltmak için ön ısıtma yapın ve soğutma oranlarını kontrol edin.

- Isı girdisini en aza indirmek için darbeli kaynak tekniklerini kullanın.

- Boşlukları ve eşit olmayan ısınmayı azaltmak için birleştirme yerlerini en iyi şekilde ayarlayın.

İnce Sac Metaller

Malzeme türü ne olursa olsun, ince sac metaller termal gerilimlere direnmek için gereken sertliğe sahip olmadıkları için bozulmaya özellikle eğilimlidir. Lazer kaynaklama sırasında en ufak bir ısı girişi bile burkulmaya veya dalgalanmaya neden olabilir.

Temel Zorluklar:

- Isıl gerilimlere karşı koymak için sınırlı rijitlik.

- Açısal bozulmaya ve burkulmaya karşı daha yüksek hassasiyet.

- Hızlı ısı emilimi ve dağılımı termal gradyanları güçlendirir.

Minimizasyon Stratejileri:

- Şekli korumak için sağlam sıkıştırma ve sabitleme kullanın.

- Kaynak hızını artırarak veya darbeli lazerler kullanarak ısı girdisini azaltın.

- İş parçasını sabitlemek için destek çubukları veya ısı emiciler kullanın.

Titanyum ve Titanyum Alaşımları

Titanyum, nispeten yüksek CTE ve düşük termal iletkenliği nedeniyle bozulmaya karşı orta düzeyde duyarlılık gösterir. Alüminyum veya ince çeliğe kıyasla eğilmeye daha az eğilimli olsa da, kaynak sırasında uygunsuz ısı kontrolü açısal veya uzunlamasına bozulmaya yol açabilir.

Temel Zorluklar:

- Düşük ısı dağılımı lokalize termal gerilimleri artırır.

- Kaynak sırasında oksijenle yüksek reaksiyona girmesi, çarpılmanın artmasına neden olabilir.

- Aşırı ısınmaya ve yüksek sıcaklıklara uzun süre maruz kalmaya karşı hassastır.

Minimizasyon Stratejileri:

- Kaynak kalitesini korumak ve termal etkileri en aza indirmek için koruyucu gaz kullanın.

- Parçaları yerinde tutmak için hassas fikstür kullanın.

- Kontrollü ısı girişi için kaynak parametrelerini optimize edin.

Bakır ve Bakır Alaşımları

Bakırın yüksek termal iletkenliği, ısının hızla dağılması ve düzensiz termal gradyanlar oluşturması nedeniyle tutarlı bir şekilde kaynak yapmayı zorlaştırır. Ancak, yüksek CTE'si, ısı girişi aşırı olduğunda bozulmaya karşı hassas hale getirir.

Temel Zorluklar:

- Hızlı ısı dağılımı yüksek lazer gücü gerektirir.

- Yüksek CTE önemli genişleme ve daralmaya neden olur.

- Karmaşık geometrilerde dengesiz ısıtma, çarpılmaya yol açar.

Minimizasyon Stratejileri:

- Isıl gradyanı azaltmak için ön ısıtmayı kullanın.

- Tutarlı ısı uygulamasını garantilemek için lazer odağını ve gücünü optimize edin.

- Isı girişini kontrol etmek için gerçek zamanlı izleme kullanın.

Dubleks Paslanmaz Çelik

Dubleks paslanmaz çelikler, daha yüksek sertlikleri nedeniyle ostenitik paslanmaz çeliklere göre bozulmaya daha az eğilimlidir. Ancak, düzensiz ısı uygulaması, özellikle asimetrik kaynaklarda, açısal ve enine bozulmaya yol açabilir.

Temel Zorluklar:

- Dengesiz soğutma kalıcı gerilimlere yol açabilir.

- Karmaşık geometrilerde açısal bozulma.

- Isıl döngülere bağlı mikroyapısal değişimler.

Minimizasyon Stratejileri:

- Isıyı eşit şekilde dağıtmak için dengeli kaynak tekniklerini kullanın.

- Eşit olmayan soğumayı önlemek için pasolar arası sıcaklıkları kontrol edin.

- Hassasiyet için gerçek zamanlı izleme ile lazer kaynak kullanın.

Kaynaktan sonra bozulmaya meyilli malzemeler, yüksek termal genleşme katsayıları, düşük sertlik ve düzensiz ısınmaya karşı hassasiyet gibi ortak özelliklere sahiptir. Bu zorlukların üstesinden gelmek, kaynak parametrelerinin, sabitleme çözümlerinin ve termal kontrol tekniklerinin dikkatli bir şekilde seçilmesini gerektirir. Üreticiler, her bir malzemenin termal stres altındaki davranışını anlayarak, bozulma içermeyen kaynaklar elde etmek ve bileşenlerinin bütünlüğünü korumak için özel stratejiler uygulayabilirler.

Lazer Kaynakta Çarpılma ve Eğilmeyi Etkileyen Faktörler

Lazer kaynak hassas ve verimli bir işlemdir, ancak yerel ısı girişi ve hızlı soğuması bozulmaya ve eğrilmeye neden olabilir. Bu zorluklara katkıda bulunan faktörleri anlamak, bunları en aza indirmek için etkili stratejiler uygulamaya yardımcı olabilir.

Isı Girişi ve Termal Gradyanlar

Lazer kaynak sırasında oluşan ısı girişi ve ortaya çıkan termal gradyanlar, bozulma ve çarpılmanın boyutunu belirlemede kritik bir rol oynar.

- Yerelleştirilmiş Isı Girişi: Lazer kaynak, yoğun ısıyı küçük bir alana odaklayarak dik sıcaklık gradyanları oluşturur. Bu gradyanlar, malzemenin eşit olmayan şekilde genişlemesine ve büzülmesine neden olarak kalıntı gerilimlere yol açar.

- Aşırı Isı Girişi: Lazer gücü çok yüksekse veya kaynak hızı çok yavaşsa, aşırı ısı girişi ısıdan etkilenen bölgeyi (HAZ) genişletebilir ve bozulmayı artırabilir.

- Hızlı Soğutma: Lazer kaynak işlemi genellikle hızlı soğutmayı içerir, bu da ani sıcaklık değişimlerine neden olabilir ve eğilme riskini artırabilir.

Azaltma Stratejileri:

- Isı girişini dengelemek ve termal gradyanları en aza indirmek için lazer gücünü ve kaynak hızını optimize edin.

- Isı iletimini kontrol etmek ve aşırı ısınmayı azaltmak için darbeli kaynak tekniklerini kullanın.

- Kaynak sırasında sıcaklık profillerini izlemek ve ayarlamak için termal görüntüleme veya gerçek zamanlı izleme sistemlerini kullanın.

Malzeme Kalınlığı ve Derz Tasarımı

Lazer kaynak sırasında malzemenin kalınlığı ve kaynak ekleminin tasarımı bozulma davranışını önemli ölçüde etkiler.

- Malzeme Kalınlığı: İnce malzemeler düşük sertlikleri ve termal gerilimlere karşı direnç gösterememeleri nedeniyle bozulmaya daha yatkındır. Daha kalın malzemeler daha az hassastır ancak daha yüksek lazer gücü gerektirebilir ve HAZ'ı artırabilir.

- Eklem Tasarımı: Kaynak ekleminin türü ve uyumu ısı dağılımını etkiler. Kötü tasarlanmış eklemler termal gradyanları şiddetlendirebilir ve eşit olmayan genleşme ve büzülmeye yol açabilir.

Yaygın Eklem Tipleri ve Etkileri:

- Uç Bağlantıları: Genellikle düzgün bir şekilde hizalandığında bozulma en aza indirilir.

- Bindirme Bağlantıları: Çarpılmaya yol açan önemli termal gradyanlar yaratabilir.

- T-Eklemleri ve Köşe Ekleri: Daha karmaşık geometriler, gerilimleri yoğunlaştırarak bozulma riskini artırabilir.

Azaltma Stratejileri:

- Simetriyi artıran ve ısıyı eşit şekilde dağıtan birleştirme tasarımlarını seçin.

- Boşlukları ve eşit olmayan ısınmayı en aza indirmek için ek yerlerinin sıkı bir şekilde oturduğundan emin olun.

- Derz stabilitesini artırmak ve bozulmayı azaltmak için eğim verme gibi kenar hazırlama tekniklerini kullanın.

Kelepçeleme ve Sabitleme

İş parçasını yerinde tutmak ve kaynak işlemini bozan kuvvetleri etkisiz hale getirmek için uygun sıkıştırma ve sabitleme esastır.

- Sert Kelepçeleme: Güçlü destek sağlar ancak aşırı kısıtlanırsa kalıcı gerilimlere neden olabilir.

- Esnek Kelepçeleme: Gerilim birikimini azaltmak için bir miktar harekete izin verir ancak eğrilmeyi tamamen engelleyemeyebilir.

- Isı Emiciler: Isı emici görevi gören armatürler, ısının dağıtılmasına yardımcı olarak termal gradyanları azaltabilir.

Yetersiz Fikstürün Etkileri:

- Yetersiz destek, kaynak sırasında iş parçasının hareket etmesine veya deforme olmasına neden olur.

- Aşırı kısıtlama, gerilimleri kilitleyerek kaynak sonrası eğrilmeye yol açabilir.

Azaltma Stratejileri:

- Parçaları aşırı kısıtlamadan sıkıca yerinde tutmak için sağlam fikstürler kullanın.

- Isı dağılımını yönetmek için armatürlere ısı emiciler ekleyin.

- İşlem sırasında hizalamayı korumak için nokta kaynak veya sıralı kaynak kullanın.

Ön Isıtma ve Soğutma Oranları

Lazer kaynakta ön ısıtma ve soğutma termal döngüsünün, bozulma ve çarpılma miktarı üzerinde önemli bir etkisi vardır.

- Ön ısıtma: Kaynak öncesinde iş parçasının sıcaklığının artırılması, malzemenin daha düzgün bir şekilde genişlemesi nedeniyle termal gradyanları azaltır.

- Kontrollü Soğutma: Soğutma hızının yönetilmesi, kalıntı gerilmelere ve eğilmelere yol açan ani büzülmeleri önler.

Önemli Hususlar:

- Ön ısıtma, alüminyum veya yüksek karbonlu çelikler gibi yüksek termal genleşme katsayısına sahip malzemeler için özellikle faydalıdır.

- Aşırı ısınma HAZ'ı artırabilir ve istenmeyen metalurjik değişikliklere neden olabilir.

- Kontrolsüz soğutma, stres yoğunlaşmalarını şiddetlendirebilir ve bozulmayı artırabilir.

Azaltma Stratejileri:

- Sıcaklık farklarını azaltmak için tüm iş parçasını fırın veya indüksiyon ısıtma kullanarak eşit şekilde önceden ısıtın.

- Kaynak sonrası ısıl işlemler veya yavaş soğutma yöntemleri ile soğutma oranlarını kontrol edin.

- Tutarlılığı sağlamak için ön ısıtma ve soğutma sırasında sıcaklıkları termokupl veya kızılötesi sensörlerle izleyin.

Lazer kaynakta bozulma ve eğrilmeyi en aza indirmek, ısı girişini, malzeme davranışını, birleştirme tasarımını ve termal yönetimi etkileyen faktörlere dikkatli bir şekilde dikkat etmeyi gerektirir. Bu parametreleri optimize ederek ve etkili sıkıştırma ve ön ısıtma tekniklerini dahil ederek, üreticiler bozulma risklerini önemli ölçüde azaltabilir, daha yüksek kaynak kalitesi ve boyut doğruluğu sağlayabilir.

Lazer Kaynakta Çarpılma ve Eğrilmeyi En Aza İndirme Yöntemleri

Lazer kaynakta bozulma ve eğrilmeyi en aza indirmek, ısı yönetimi, birleştirme tasarımı, malzeme hazırlığı ve kaynak tekniklerini ele alan stratejik bir yaklaşım gerektirir.

Kaynak Parametrelerinin Optimize Edilmesi

Isı girişini kontrol etmek, termal gradyanları en aza indirmek ve bozulmayı azaltmak için kaynak parametrelerinin uygun şekilde ayarlanması esastır.

- Lazer Gücünün Ayarlanması: Yüksek lazer gücü aşırı ısı girişine ve daha büyük ısıdan etkilenen bölgelere (HAZ) yol açabilir. Gereksiz ısıtmayı en aza indirirken yeterli penetrasyona ulaşmak için lazer gücünü optimize edin.

- Kaynak Hızını Kontrol Etme: Yavaş kaynak hızları ısı girişini artırarak daha fazla bozulmaya neden olur. Daha hızlı hızlar termal gradyanları azaltır ancak tam füzyonu sağlamak için dikkatli olunmalıdır.

- Darbeli ve Sürekli Dalga Lazerlerin Kullanımı: Darbeli lazerler aralıklı ısı iletimi sağlayarak genel ısı girişini azaltır ve bozulmayı en aza indirir. Sürekli dalga lazerler yüksek hızlı uygulamalar için daha uygundur ancak ek soğutma stratejileri gerektirebilir.

Pratik İpuçları:

- Belirli malzemeler için optimum güç ve hız ayarlarını belirlemek amacıyla deneme çalışmaları yapın.

- Kaynak sırasında ısı dağılımını izlemek için termal görüntüleme kullanın.

- İnce veya bozulmaya eğilimli malzemeler için düşük güç ile darbeli lazer modlarını birleştirin.

Ortak Tasarım Hususları

Kaynak bağlantılarının tasarımı ve hazırlanması ısı dağılımını ve gerilim konsantrasyonlarını önemli ölçüde etkiler.

- Doğru Bağlantı Tipini Seçmek: Uç birleştirme gibi simetrik bağlantılar, ısının eşit şekilde dağılmasına ve bozulmanın azaltılmasına yardımcı olur. Bindirme bağlantıları ve köşe bağlantıları, belirli uygulamalar için gerekli olsa da, stresi yönetmek için dikkatli bir şekilde ele alınması gerekir.

- Kenar Hazırlığı: Pah kırma veya işleme gibi uygun kenar hazırlığı, sıkı bir uyum ve tutarlı ısı uygulaması sağlayarak, eşit olmayan ısınma ve eğilme riskini azaltır.

Pratik İpuçları:

- Homojen ısı akışını destekleyen birleştirme tasarımlarını kullanın.

- Hassas işleme ile derz boşluklarını en aza indirin.

- Boşlukları kapatmak ve kaynak kalitesini artırmak için dolgu malzemelerini seçici olarak kullanmayı düşünün.

Malzeme Seçimi ve Hazırlanması

Uygun malzemelerin seçilmesi ve kaynak için hazır olmasının sağlanması, bozulmayı büyük ölçüde azaltabilir.

- Malzeme Uyumluluğu: Isıl gerilimleri en aza indirmek için düşük ısıl genleşme katsayısına (CTE) veya yüksek ısıl iletkenliğe sahip malzemeler kullanın.

- Yüzey Temizliği: Yağlar, oksitler veya kir gibi kirleticiler ısı emilimini etkiler ve eşit olmayan ısınmaya neden olur. Temiz yüzeyler daha iyi kaynak tutarlılığı sağlar ve bozulmayı azaltır.

Pratik İpuçları:

- Benzer termal ve mekanik özellikler için temel malzemeleri ve dolgu maddelerini eşleştirin.

- Yüzeyleri hazırlamak için kimyasal veya mekanik temizlik yöntemlerini kullanın.

- Isıl genleşmeleri azaltmak için yüksek ısıl genleşmeye sahip malzemeleri önceden ısıtın.

Fikstür ve Kelepçelerin Kullanımı

Uygun sabitleme ve sıkıştırma teknikleri kaynak sırasında hareketi önler ve ısı dağılımını etkili bir şekilde yönetir.

- Uygun Kelepçeleme Teknikleri: Çarpılmayı önlemek için iş parçasını güvenli bir şekilde yerinde tutun ancak kalıcı gerilimlere neden olabilecek aşırı kısıtlamalardan kaçının.

- Destek Çubukları ve Isı Emicilerin Kullanımı: Destek çubukları, kaynak alanını destekler ve malzemeyi stabilize ederek bozulmayı azaltırken, ısı emiciler termal gradyanları kontrol etmek için fazla ısıyı dağıtır.

Pratik İpuçları:

- Belirli iş parçası geometrilerine uyacak şekilde özel fikstürler tasarlayın.

- Desteği tehlikeye atmadan esneklik için ayarlanabilir kelepçeleri kullanın.

- Isı dağılımını yönetmek için destek çubukları veya ısı emiciler için yüksek ısı iletkenliğine sahip malzemeler kullanın.

Ön Isıtma ve Kaynak Sonrası Isıl İşlem

Kaynak öncesi ve sonrası termal yönetim, kalıntı gerilmeleri ve bozulmaları önemli ölçüde azaltır.

- Kontrollü Ön Isıtma: İş parçasının önceden ısıtılması, özellikle alüminyum ve yüksek karbonlu çelik gibi malzemeler için termal gradyanları azaltır.

- Kaynak Sonrası Isıl İşlem: Kaynaktan sonra kademeli soğutma veya gerilim giderme tavlaması, kalıntı gerilimleri azaltır ve malzemeyi stabilize eder.

Pratik İpuçları:

- İş parçalarını fırın, meşale veya indüksiyon ısıtıcıları kullanarak eşit şekilde önceden ısıtın.

- Ani kasılmaları önlemek için yalıtım örtüleri veya ısıl işlemlerle soğutma oranlarını kontrol edin.

- Tutarlı termal yönetim için termokuplları kullanarak sıcaklıkları izleyin.

Kaynak Sırası Planlaması

Kaynak sırasının stratejik olarak planlanması, ısının eşit şekilde dağılmasına ve stres oluşumunun yönetilmesine yardımcı olur.

- Dengeli Kaynak: İş parçasının zıt taraflarına yapılan dönüşümlü kaynaklar ısı girişini dengeler ve çarpılmayı en aza indirir.

- Atlamalı Kaynak Teknikleri: Kaynaklar arasında soğumaya izin vererek aralıklı bölümleri kaynaklayın; böylece herhangi bir alanda aşırı ısı birikmesini önleyin.

Pratik İpuçları:

- Büyük kaynakları, ara soğumaya izin verecek şekilde daha küçük bölümlere ayırın.

- Düşük gerilimli bölgelerden kaynak yapmaya başlayın ve kademeli olarak yüksek gerilimli bölgelere geçin.

- Gerilim dağılımını simüle etmek ve kaynak sıralarını optimize etmek için yazılım araçlarını kullanın.

Gelişmiş Tekniklerin Kullanımı

Yenilikçi kaynak teknolojileri, çarpılma ve eğrilmeyi en aza indirmek için gelişmiş çözümler sunmaktadır.

- Hibrit Lazer Kaynağı: Isı dağılımını iyileştirmek ve bozulmayı azaltmak için lazer kaynağını ark kaynağı gibi diğer tekniklerle birleştirir.

- Uyarlanabilir Lazer Kaynağı: Malzeme ve proses koşullarına bağlı olarak kaynak parametrelerini gerçek zamanlı olarak ayarlamak için sensörler ve geri bildirim sistemleri kullanır.

- Gerçek Zamanlı İzleme ve Kontrol: Optimum kaynak koşullarını korumak için termal görüntüleme, lazer güç geri bildirimi ve deformasyon sensörlerini içerir.

Pratik İpuçları:

- Karmaşık veya yüksek toleranslı uygulamalar için hibrit sistemlere yatırım yapın.

- Sapmaları anında tespit edip düzeltmek için gerçek zamanlı izleme sistemlerini kullanın.

- Tutarlı kaynak parametrelerini korumak için kapalı devre kontrol sistemlerini uygulayın.

Üreticiler bu yöntemleri uygulayarak lazer kaynak işlemlerinde bozulma ve eğrilmeyi etkili bir şekilde en aza indirebilirler. Kaynak parametrelerini optimize etmek, uygun bağlantıları tasarlamak, malzemeleri hazırlamak, uygun fikstürleri kullanmak, termal döngüleri yönetmek ve gelişmiş teknolojilerden yararlanmak, yüksek kaliteli, bozulma içermeyen kaynaklar elde etmeye katkıda bulunur. Bu stratejiler yalnızca kaynaklı bileşenlerin boyutsal doğruluğunu artırmakla kalmaz, aynı zamanda üretim verimliliğini iyileştirir ve malzeme israfını azaltarak güvenilir ve uygun maliyetli üretim sonuçları sağlar.

Özet

Lazer kaynakta bozulma ve eğrilmeyi en aza indirmek, yüksek kaliteli kaynaklar elde etmek ve bileşenlerin yapısal bütünlüğünü korumak için kritik öneme sahiptir. Bozulma, düzensiz ısıtma ve soğutmadan kaynaklanır ve malzemeyi deforme eden kalıntı gerilimlere yol açar. Isı girişi, malzeme özellikleri, birleştirme tasarımı ve termal yönetim gibi temel faktörleri ele alarak, üreticiler bu zorlukları etkili bir şekilde azaltabilir.

Lazer gücü, hızı ve darbeli veya sürekli dalga lazerlerinin kullanımı dahil olmak üzere kaynak parametrelerini optimize etmek, ısı girişini kontrol etmek için esastır. Uygun birleştirme tasarımı, malzeme seçimi ve yüzey hazırlığı, düzgün ısı dağılımını sağlayarak ve termal gerilimleri azaltarak kaynak kalitesini daha da artırır. Etkili sıkıştırma, destek çubukları ve ısı emicilerin kullanımı ve stratejik ön ısıtma ve kaynak sonrası ısıl işlemler de önemli roller oynar. Hibrit lazer kaynak, gerçek zamanlı izleme ve uyarlanabilir kontrol sistemleri gibi gelişmiş teknikler, bozulmayı en aza indirmek için ek araçlar sağlar.

Üreticiler bu stratejileri entegre ederek bozulma içermeyen, hassas ve güvenilir kaynaklar üretebilir, verimliliği ve ürün performansını artırabilirler.

Lazer Kaynak Çözümlerini Alın

Şu tarihte: AccTek Lazer, üreticilerin lazer kaynaklama sırasında bozulmayı ve eğrilmeyi en aza indirmede karşılaştıkları zorlukları anlıyoruz. Profesyonel bir üretici olarak lazer kesim makineleri, lazer kaynak makineleri, lazer temizleme makineleri, Ve lazer markalama makineleri, ihtiyaçlarınıza göre uyarlanmış son teknoloji çözümler sunmaya kararlıyız. Gelişmiş lazer kaynak makinelerimiz, en zorlu uygulamalarda bile bozulma içermeyen kaynak yapmayı mümkün kılan hassas ısı kontrolü sağlamak üzere tasarlanmıştır.

Optimize edilmiş lazer güç ayarları, gerçek zamanlı izleme sistemleri ve uyarlanabilir kaynak teknolojileri gibi bir dizi özelleştirilebilir özellik ile AccTek Laser'in makineleri eşsiz performans ve güvenilirlik sağlar. İster hassas malzemelerle ister karmaşık geometrilerle çalışıyor olun, uzmanlarımız özel gereksinimleriniz için en iyi yapılandırmayı seçmenizde size rehberlik edebilir.

Kaynak zorluklarının üstesinden gelmek ve üretim verimliliğinizi artırmak için AccTek Laser ile ortak olun. Kapsamlı danışmanlık, teknik destek ve sektör lideri lazer kaynak çözümlerine erişim için bugün bizimle iletişime geçin. Her kaynakta mükemmelliğe ulaşmanıza yardımcı olalım.

İş parçasını yerinde tutmak ve kaynak işlemini bozan kuvvetleri etkisiz hale getirmek için uygun sıkıştırma ve sabitleme esastır.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın