Lazer Kaynak Karbon Çelik Kılavuzu

Lazer kaynak, yüksek enerjili bir lazer ışınını yoğunlaştırarak malzeme füzyonunu gerçekleştiren gelişmiş ve oldukça hassas bir kaynak teknolojisidir. Geleneksel kaynak yöntemleriyle karşılaştırıldığında, lazer kaynak, küçük ısıdan etkilenen bölge, hızlı kaynak hızı ve yüksek kaynak mukavemeti avantajlarına sahiptir ve karbon çeliği alanında yaygın olarak kullanılmıştır. Orta karbon içeriğine sahip alaşımlı çelik olan karbon çeliği, mükemmel mekanik özellikleri, düşük maliyeti ve iyi kaynak uyumluluğu nedeniyle birçok endüstride yaygın bir malzeme haline gelmiştir. Otomobil üretiminden inşaat mühendisliğine, mekanik ekipman ve enerji sektörlerine kadar, karbon çeliği yeri doldurulamaz bir rol oynamaktadır. Lazer kaynak teknolojisinin sürekli ilerlemesiyle, karbon çeliğinin kaynak işlemi daha verimli ve hassas hale gelmiş ve geleneksel kaynaktaki birçok sınırlamanın üstesinden gelmiştir. Bu kaynak yöntemi, malzemelerin sadece derin erime kaynağını elde etmekle kalmaz, aynı zamanda deformasyon sorunlarını azaltır ve daha kararlı ve düzgün kaynak efektleri sağlayarak, sıkı endüstriyel standartların ve özel ortamların gereksinimlerini karşılamasını sağlar. Bu nedenle, karbon çeliği uygulamalarında lazer kaynağının potansiyeli ve avantajları sektör tarafından giderek daha fazla kabul görmekte ve yüksek kaliteli ve düşük maliyetli üretim hedefleyen endüstriyel üreticiler için ideal bir seçim haline gelmektedir.

Bu kılavuzda, karbon çeliğinin lazer kaynak özelliklerini, karbon çeliği malzemelerinin özelliklerinden lazer kaynağının belirli sürecine, ekipman seçimine ve temel parametre kontrolüne kadar derinlemesine inceleyerek bu teknolojinin temel noktaları hakkında kapsamlı bir anlayış kazandıracağız. Ayrıca, kaynak kalitesini en üst düzeye çıkarmanıza yardımcı olmak için gerçek kaynak sürecindeki bazı yaygın zorlukları ve sorun giderme yöntemlerini de tanıtacağız. Lazer kaynakla ilgilenen bir teknisyen, mühendis veya okuyucu olun, bu kılavuz size karbon çeliği kaynaklamada lazer kaynak teknolojisinin potansiyelini ve avantajlarını daha iyi anlamanız ve uygulamanız için rehberlik edecek pratik ve ayrıntılı bilgiler sağlayacaktır.

İçindekiler

Karbon Çeliğinin Özellikleri

Karbon Çelik Özelliklerine Genel Bakış

Karbon çeliği, çeşitli endüstrilerde yaygın olarak kullanılan, 0.02% ile 2.1% arasında karbon içeriğine sahip bir demir-karbon alaşımıdır. Karbon içeriğine göre karbon çeliği üç kategoriye ayrılabilir: düşük karbonlu çelik (karbon içeriği <0.25%), orta karbonlu çelik (karbon içeriği 0.25%-0.6%) ve yüksek karbonlu çelik (karbon içeriği >0.6%). Performans özellikleri arasında iyi mukavemet ve tokluk, mükemmel kaynaklanabilirlik ve nispeten düşük üretim maliyeti bulunur ve bu da onu birçok uygulama senaryosu için tercih edilen malzeme haline getirir.

Karbon Çeliklerinin Türleri ve Özellikleri

- Düşük karbonlu çelik: daha düşük mukavemete sahiptir ancak mükemmel sünekliğe sahiptir, büyük ölçekli yapısal kaynak ve soğuk bükme için uygundur. Genellikle otomobil gövdeleri ve bina yapıları gibi daha yüksek plastisite ve şekillendirme yeteneği gerektiren parçaları üretmek için kullanılır.

- Orta karbonlu çelik: İyi mekanik mukavemete ve aşınma direncine sahiptir ve dişliler, yataklar ve kesici takımlar gibi mekanik parçaların üretiminde yaygın olarak kullanılır. Belirli bir derecede mukavemet ve tokluk gerektiren uygulamalar için uygundur.

- Yüksek karbonlu çelik: Yüksek mukavemet ve sertliğe sahiptir ve genellikle bıçaklar ve yaylar gibi yüksek sertlik ve aşınma direnci gerektiren parçalar yapmak için kullanılır. Ancak yüksek karbon içeriği nedeniyle kaynak sırasında çatlaklara ve kaynak kusurlarına eğilimlidir, bu nedenle kaynak işlemi sırasında özel işlemler ve önlemler alınması gerekir.

Karbon Çeliklerinin Kaynaklanabilirliği

Farklı karbon çeliği türlerinin farklı kaynaklanabilirlikleri vardır. Düşük karbonlu çelik en iyi kaynaklanabilirliğe sahiptir, kaynaklanması kolaydır ve çatlamaya meyilli değildir. Orta karbonlu çeliği kaynak yaparken, aşırı ısınmayı ve kaynak performansını etkilemeyi önlemek için ısı girişi kontrol edilmelidir. Yüksek karbon içeriği nedeniyle, yüksek karbonlu çelik kaynak sırasında çatlaklara ve kaynak kusurlarına meyillidir, bu nedenle kaynak kalitesi ve genel yapının stabilitesini sağlamak için uygun ön ısıtma ve son ısıtma işlemi kullanma ve uygun kaynak malzemeleri kullanma gibi kaynak işlemine özel dikkat gösterilmelidir.

Karbon Çelik Lazer Kaynak Prensibi

Lazer Kaynak İşlemini Anlamak

Lazer kaynak, karbon çelik malzemeleri hızla ısıtmak için yüksek enerjili lazer ışınları kullanan bir işlemdir. Lazer ışını kaynak alanına yoğunlaştırılır ve anında son derece yüksek sıcaklıklar üreterek karbon çeliğinin yüzeyinin hızla erimesine ve bir kaynak oluşturmasına neden olur. Lazerin son derece yüksek enerji yoğunluğu nedeniyle, ısıdan etkilenen bölgesi (HAZ) nispeten küçüktür ve böylece çevredeki kaynaklanmamış malzemenin termal deformasyonu azalır. Bu hassas kontrol, önemli ölçüde iyileştirilmiş kaynak kalitesi, daha yüksek mukavemet ve iyi görünümle sonuçlanır.

Lazerin Karbon Çelikle Etkileşimi

Lazer ışını karbon çeliğinin yüzeyini ışınladığında, lazer enerjisi malzeme tarafından hızla emilir ve yüzey sıcaklığının hızla yükselmesine neden olur. Bu sırada karbon çeliği yerel olarak erimeye başlar ve erimiş bir havuz oluşturur. Lazer ışını hareket ettikçe erimiş havuz genişler ve lazer tarafından ısıtılmaya devam eder. Soğutma işlemi sırasında erimiş havuz yoğun bir kaynak yapısı oluşturmak için hızla katılaşır. Tüm kaynak işlemi çok hızlıdır ve ısı giriş süresi son derece kısadır, bu nedenle termal deformasyon küçüktür ve yüksek hassasiyetli kaynak elde edilebilir.

Karbon Çelik Kaynağını Etkileyen Temel Parametreler

Lazer kaynak kalitesini etkileyen birkaç önemli parametre vardır:

- Lazer gücü: Lazer gücü ne kadar yüksekse, enerji konsantrasyonu o kadar yüksek ve erime hızı da o kadar yüksek olur. Ancak, çok yüksek güç, kaynağın çok derin olmasına veya hatta yanmasına neden olabilir.

- Kaynak hızı: Kaynak hızının ayarlanması, erimiş havuzun oluşumunu ve kaynak genişliğini doğrudan etkiler. Çok hızlı hız, eksik kaynaklamaya yol açabilirken, çok yavaş hız aşırı ısınmaya ve deformasyona neden olabilir.

- Odak uzaklığı: Lazer odak uzaklığı, lazer ışınının malzemenin yüzeyindeki odaklanma derecesini belirler. Uygun odak uzaklığı, lazer ışınının kaynak alanında optimum şekilde yoğunlaşmasını sağlayarak kaynak kalitesini iyileştirebilir.

- Gaz kalkanı: Kaynak işlemi sırasında oksidasyonu önlemek ve kaynak alanını temiz tutmak için gaz kalkanları (argon veya azot gibi) kullanılır, böylece kaynak kalitesi ve mukavemeti artar.

Yukarıdaki parametrelerin makul bir şekilde ayarlanması, kaynak işleminin istikrarını sağlayabilir ve yüksek kaliteli kaynaklar elde edebilir, böylece farklı endüstriyel uygulamalarda kaynak kalitesinin sıkı gereksinimlerini karşılayabilir.

Karbon Çelik Lazer Kaynağına Hazırlık

Malzeme Seçimi ve Hazırlanması

Doğru karbon çelik malzemesini seçmek başarılı kaynak yapmanın anahtarıdır. Farklı kalınlık ve karbon içeriklerine sahip karbon çelikleri, ısı girişi, kaynak hızı ve gaz koruması gibi lazer kaynak parametreleri için farklı gereksinimlere sahiptir. Örneğin, düşük karbonlu çelik büyük ölçekli yapısal kaynak için uygundur ve iyi kaynaklanabilirliğe sahiptir, yüksek karbonlu çelik ise yüksek mukavemet ve sertlik gerektiren uygulamalar için uygundur. Malzeme seçerken, malzemenin mekanik özellikleri ve şekillendirilebilirliği de dikkate alınmalıdır. Ayrıca, malzemenin yüzeyinin düz ve kusurlardan (çatlaklar veya çizikler gibi) arınmış olmasını sağlamak, kaynak etkisini büyük ölçüde iyileştirecektir.

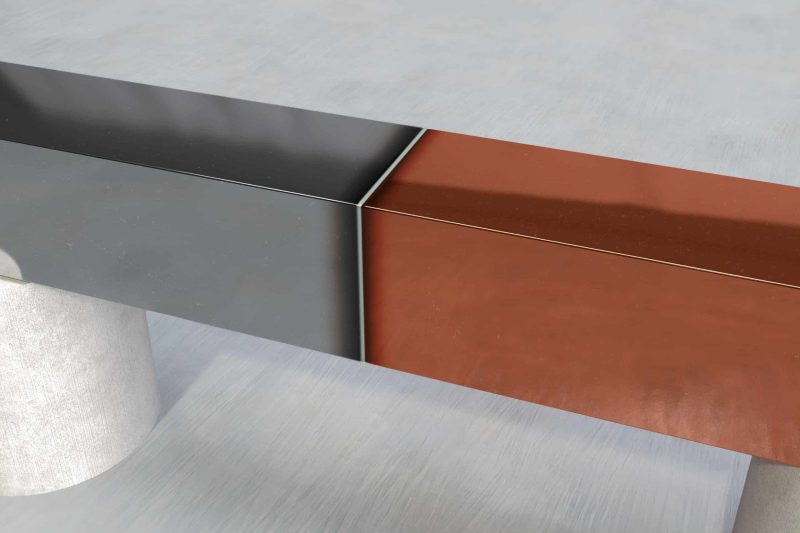

Karbon Çelik Bağlantı Tasarım Hususları

Birleştirme formunun makul tasarımı, kaynaklamanın gücü ve kalitesi için çok önemlidir. Yaygın birleştirme formları arasında uç birleştirme, köşe birleştirme ve bindirme birleştirme bulunur. Birleştirmenin tasarımı, kaynağın gerilim koşullarını ve işleme teknolojisini hesaba katmalıdır. Örneğin, uç birleştirmelerin kullanımı kaynaklama gücünü etkili bir şekilde iyileştirebilir, ancak kaynak kusurlarını önlemek için kaynak boşluğunun orta düzeyde olduğundan emin olmak da gereklidir. Ayrıca, birleştirmenin açısı ve boyutu, kaynağın kararlılığını ve tutarlılığını iyileştirmek için gerçek ihtiyaçlara göre optimize edilmelidir.

Yüzey Temizliği ve Kaynak Öncesi

Kaynak yapmadan önce karbon çeliği yüzeyinin temizliğinden emin olmak çok önemlidir. Kaynak işlemi sırasında lazer ışınının malzemeye etkili bir şekilde nüfuz edebilmesini ve kaynak kusurlarını önleyebilmesini sağlamak için yüzeydeki yağ, oksit tabakası ve pas gibi kirlilikler giderilmelidir. Kaynak alanının temiz ve pürüzsüz olmasını sağlamak için yüzey işleminde fiziksel yöntemler (mekanik taşlama ve kumlama gibi) veya kimyasal temizlik maddeleri kullanılabilir. Ek olarak, kaynak öncesi işlem, kaynak sırasında stres konsantrasyonunu azaltmak ve kaynak kalitesini ve yapısal mukavemeti daha da iyileştirmek için kurutma ve ısıl işlemi de içerebilir.

Yukarıdaki hazırlıklar sayesinde karbon çeliğinin lazer kaynağında kaynak kalitesi etkin bir şekilde artırılabilir ve kaynak işleminin düzgün ilerlemesi sağlanabilir.

Karbon Çelik Lazer Kaynak Ekipmanları

Lazer Kaynak Sistemlerinin Türleri

Yaygın lazer kaynak sistemleri arasında fiber lazer jeneratörleri, CO2 lazer jeneratörleri ve yarı iletken lazer jeneratörleri bulunur. Bunlar arasında fiber lazer jeneratörleri, özellikle daha küçük kaynaklar ve daha yüksek kaynak hızları elde edebilen karbon çelik kaynaklamada yüksek verimlilikleri ve mükemmel ışın kaliteleri nedeniyle yaygın olarak kullanılır. CO2 lazer jeneratörleri daha geniş bir malzeme yelpazesi için uygundur, ancak ışın kaliteleri ve verimlilikleri fiber lazer jeneratörlerininkinden biraz daha düşüktür. Yarı iletken lazer jeneratörleri düşük güç uygulamaları için uygundur ve genellikle küçük ekipmanları kaynaklamak için kullanılır.

Çeşitli lazer kaynak sistemleri arasındaki farkları anlamak, projeniz için en iyi çözümü seçmenize yardımcı olabilir. AccTek'in fiber lazer kaynak makineleri Yüksek verimlilikleri ve mükemmel ışın kaliteleriyle karbon çelik kaynak uygulamalarında mükemmellik gösterir. Fiber lazer sistemlerimiz yalnızca daha küçük kaynaklar elde etmekle kalmaz, aynı zamanda yüksek hızlarda tutarlı ve doğru kaynak sağlar ve bu da onları yüksek kalite ve yüksek verimlilik gerektiren işleme ihtiyaçları için ideal hale getirir. Hassas işleme gerektiren küçük bir cihaz veya yüksek güçlü bir endüstriyel uygulama olsun, AccTek'in fiber lazer kaynak makineleri zorlu kaynak ihtiyaçlarınızı karşılayabilir. Danışmaya hoş geldiniz, ekibimiz size en iyi çözümü sunacaktır.

Lazer Kaynağı ve Parametrelerinin Seçimi

Uygun lazer kaynak gücünü ve kaynak parametrelerini seçmek, kaynak kalitesini sağlamanın anahtarıdır. Genel olarak konuşursak, daha kalın karbon çelik malzemeler (örneğin 3 mm'den fazla) için yeterli ısı girişi ve penetrasyonu sağlamak amacıyla 3 kW'dan fazla bir lazer gücü kullanılması önerilir. Aynı zamanda, en iyi kaynak etkisini elde etmek için kaynak hızı, odak uzaklığı ve nokta çapı kaynak işlemi gereksinimlerine göre ayarlanmalıdır. Makul parametre seçimi, kaynak kusurlarını etkili bir şekilde azaltabilir ve kaynak mukavemetini ve kalitesini iyileştirebilir.

Yardımcı Ekipman ve Aksesuarlar

Lazer kaynak işleminde yardımcı ekipman da aynı derecede önemlidir. Kaynak alanını korumak, oksidasyonu ve kirlenmeyi önlemek ve kaynağın saflığını sağlamak için gaz koruma ekipmanı (argon veya nitrojen gibi) kullanılır. Ayrıca, soğutma sistemi kaynak işlemi sırasında lazer jeneratörünün ve kaynaklı parçaların sıcaklığını kontrol etmeye yardımcı olur, aşırı ısınmayı önler, böylece ekipman performansını korur ve hizmet ömrünü uzatır. Yardımcı ekipman ve aksesuarları uygun şekilde yapılandırarak, kaynak işleminin kararlılığı ve güvenilirliği önemli ölçüde iyileştirilebilir.

Özetle, yüksek kaliteli karbon çeliği lazer kaynağı elde etmenin anahtarı, uygun lazer kaynak ekipmanı ve parametrelerinin seçilmesi ve etkili yardımcı tesislerin birleştirilmesidir.

Yaygın Zorluklar ve Sorun Giderme

Kalite Güvencesi ve Denetimi

Kaynak kalitesini garanti altına almanın ilk adımı kapsamlı bir kalite denetimi yapmaktır. Tahribatsız test tekniklerinin (ultrasonik test, X-ışını testi vb. gibi) kullanılması kaynaktaki potansiyel kusurları etkili bir şekilde belirleyebilir. Kaynak yüzeyini düzenli olarak görsel olarak inceleyerek operatörler gözenekler, çatlaklar veya diğer yüzey kusurları olup olmadığına dikkat etmelidir. Bu önlemler kaynak sürecindeki potansiyel sorunların erken bir aşamada keşfedilmesini sağlayarak bunların daha sonra yapının bütünlüğünü ciddi şekilde etkilemesini önler.

Kaynak Kalite Değerlendirmesi

Kaynak kalitesi değerlendirmesi, kaynak mukavemeti ve görünümü üzerinde düzenli kontroller içeren sistematik bir süreçtir. Kaynakların mekanik özellikleri ve görsel görünümü değerlendirilerek, kaynakların kalitesinin endüstri standartlarını ve müşteri gereksinimlerini karşılaması sağlanır. Ayrıca, çekme testleri ve darbe testleri gibi mekanik testler kaynak mukavemetini ölçebilir ve kaynaklı yapıların güvenilirliğini daha da sağlayabilir.

Tahribatsız Muayene Yöntemleri

Tahribatsız test yöntemleri kaynak kalite kontrolünde önemli bir rol oynar. Ultrasonik test kaynak içindeki kusurları tespit edebilirken, X-ışını testi kaynağın iç yapısını gözlemlemek için uygundur. Bu test yöntemleri olası kaynak kusurlarını hızlı ve doğru bir şekilde belirleyerek mühendislerin kaynak kalitesini iyileştirmek ve bitmiş ürünün güvenliğini artırmak için zamanında ayarlamalar yapmasına yardımcı olur.

Kalite Kontrol Önlemleri

Etkili kalite kontrol önlemleri kaynak kalitesinin sağlanmasında anahtar rol oynar. Kaynak ekipmanının düzenli bakımı, ekipmanın optimum performansını koruyabilir ve ekipman arızasından kaynaklanan kaynak kusurlarını önleyebilir. Ayrıca, lazer gücü, kaynak hızı ve gaz koruması gibi işlem parametrelerinin optimize edilmesi kaynak kalitesini büyük ölçüde iyileştirebilir. Örnekleme denetimlerinin uygulanması ve kaynaklı parçaların kalitesinin düzenli olarak kontrol edilmesi, üretim sırasında kaynak standartlarının her zaman karşılanmasını sağlayarak yeniden işleme ve hurda riskini azaltabilir. Bu kapsamlı önlemler sayesinde, kaynak sürecindeki zorluklar, nihai ürünün kalitesini ve güvenliğini sağlamak için etkili bir şekilde yönetilebilir.

Karbon Çelik Lazer Kaynak Uygulaması

Otomotiv Endüstrisi

- Çerçeve montajı: Lazer kaynak, çerçeve montajlarının üretiminde önemli bir rol oynar. Yüksek kaynak mukavemeti ve üretim verimliliği, çerçevenin yapısal güvenliğini ve dayanıklılığını sağlarken malzeme deformasyonunu azaltır ve araç gövdesinin genel performansını artırır.

- Egzoz sistemi: Egzoz sisteminin imalatında lazer kaynak, verimli ve hassas kaynaklama elde etmeyi, egzoz borusunun sızdırmazlığını ve dayanıklılığını artırarak otomotiv emisyon standartlarını ve güvenlik gereksinimlerini karşılamayı sağlar.

Mimarlık

- Çelik yapı: İnşaat sektöründe, yüksek kaliteli bağlantılar sağlayabilen, kaynak kusurlarını azaltabilen ve binaların sismik dayanıklılığını ve genel stabilitesini artırabilen lazer kaynak yöntemi, çelik yapıların üretiminde yaygın olarak kullanılmaktadır.

- Boru Hattı: Büyük projelerde boru hattı kaynaklarında lazer kaynak teknolojisi, hızlı kaynak hızı ve mükemmel kaynak kalitesiyle inşaat süresini ve maliyetini azaltarak projenin sorunsuz ilerlemesini sağlar.

Mekanik Ekipman Üretimi

Lazer kaynak, mekanik ekipman imalatında, özellikle yüksek hassasiyetli mekanik ekipmanların (CNC takım tezgahları ve endüstriyel robotlar gibi) imalatında hayati öneme sahiptir. İnce kaynaklar elde edebilir, mekanik parçaların işlevselliğini ve güvenilirliğini iyileştirebilir ve ekipmanın üstün performansını garanti edebilir.

Enerji Sektörü

- Petrol ve gaz boru hatları: Enerji sektöründe lazer kaynak, petrol ve gaz boru hatları için verimli ve kesintisiz bir kaynak çözümü sunarak, aşırı koşullarda boru hatlarının basınca dayanıklılığını ve sızdırmazlığını garanti altına alır ve sızıntı riskini azaltır.

- Enerji santralleri: Enerji santrallerinde lazer kaynak teknolojisi, ekipmanların güvenli ve istikrarlı çalışmasını sağlar, kaynak kalitesini artırır, bakım maliyetlerini düşürür ve enerji iletiminin güvenilirliğini garanti altına alır.

Gemi İnşa ve Denizcilik Endüstrisi

Lazer kaynak uygulamasının gemi inşa ve nakliye endüstrilerinde uygulanması, kaynak mukavemeti ve dayanıklılığının yüksek gereksinimlerini karşılamasını sağlayarak gemilerin zorlu ortamlarda yapısal bütünlüğünü garanti eder. Bu kaynak teknolojisi sayesinde gemilerin korozyon direnci ve hizmet ömrü iyileştirilebilir ve genel operasyonel verimlilik artırılabilir.

En İyi Uygulamalar ve İpuçları

Karbon Çelik Malzemelerin Uygun Şekilde İşlenmesi ve Depolanması

Karbon çelik malzemeleri işlerken ve depolarken, malzeme yüzeyinde pas veya oksidasyonu önlemek için nem ve kirliliği önlemek amacıyla kuru, havalandırılmış bir ortama yerleştirilmeleri gerekir. Bu, kaynak öncesi temizlik işini önemli ölçüde azaltabilir ve kaynak verimliliğini artırabilir. Depolama alanlarındaki çevre koşullarını düzenli olarak kontrol edin ve malzemelerin uzun vadeli stabilitesini sağlamak için pas önleyiciler veya kaplama malzemeleri kullanmak gibi koruyucu önlemler alın.

Karbon Çelik Kaynak Parametre Optimizasyonu

Kaynak parametrelerinin optimizasyonu kaynak kalitesi için çok önemlidir. Sistematik deneyler yoluyla, kaynağın mukavemetini ve estetiğini en üst düzeye çıkarmak için optimum lazer gücü, kaynak hızı ve odak uzaklığı belirlenebilir. Gerçek kaynak işlemi sırasında, parametrelerin ince ayarı yapılır ve en iyi sonuçları elde etmek için kaynak etkisi malzemenin kalınlığına, türüne ve çevre koşullarına göre sürekli olarak izlenir.

Kaynak Sonrası İşleme ve Sonlandırma Teknolojisi

Kaynaktan sonra, kaynaklı parçaların estetiğini ve dayanıklılığını iyileştirmek için uygun çapak alma ve yüzey işlemi yapılmalıdır. Yaygın olarak kullanılan işlem teknikleri arasında, kaynak sırasında oluşan sıçrama ve oksit tabakalarını giderebilen, kaynaklı parçaların korozyon direncini artırabilen ve müşteri gereksinimlerini karşılamak için görünümü iyileştirebilen cilalama, kumlama ve kaplama bulunur.

Lazer Kaynak Makinesi Bakımı

Lazer kaynak makinesinin istikrarlı çalışmasını sağlamak için ekipmanın düzenli bakımı esastır. Bakım, lazer optik yolunu kontrol etmeyi, optik bileşenleri temizlemeyi, lazer çıkış gücünü kalibre etmeyi vb. içerir. Ayrıca, ekipmanın teknolojik gelişimini sürdürmek, ekipmanın hizmet ömrünü uzatmak ve arıza oranını azaltmak için yazılımı ve aygıt yazılımını düzenli olarak güncelleyin. İyi bir bakımla, kaynak kalitesinin her zaman en iyi durumda olduğundan emin olun.

Güvenlik Hususları

Lazer Kaynakla İlgili Tehlikeler

Lazer kaynak sırasında operatörler, yüksek enerjili lazer ışınlarının kullanımı nedeniyle çeşitli potansiyel tehlikelere maruz kalırlar. Bunlar arasında, lazerin ürettiği güçlü ışık görme hasarına neden olabilir ve kaynak sırasındaki yüksek sıcaklık yanıklara veya yangınlara neden olabilir. Ayrıca, kaynak sırasında üretilen duman ve zararlı gazlar da sağlık üzerinde etkili olabilir. Bu nedenle, güvenlik önlemlerini geliştirmek ve bunlara sıkı sıkıya uymak çok önemlidir.

Kişisel Koruyucu Donanım (PPE)

Operatörler kapsamlı koruma sağlamak için kaynak işlemleri sırasında uygun kişisel koruyucu ekipman (PPE) giymelidir. Koruyucu gözlükler, güçlü ışık ve lazerlerden kaynaklanan göz hasarını etkili bir şekilde önlemek için gereklidir. Eldivenler ve koruyucu giysiler, termal yanıklar ve alevlerden kaynaklanan kazaları önlemek için yüksek sıcaklığa dayanıklı ve alev geciktirici malzemelerden yapılmalıdır. Çalışma ortamına bağlı olarak, operatörleri zararlı duman ve gazlardan korumak için solunum koruma ekipmanı da gerekebilir.

Güvenlik Protokolleri ve Yönergeleri

Operatör kılavuzundaki güvenlik protokollerini ve yönergelerini takip etmek, güvenli bir çalışma sağlamak için çok önemlidir. Operatörler, kaynak ekipmanının çalışma prosedürleri ve potansiyel tehlikeleri konusunda eğitilmeli ve bilgi sahibi olmalıdır. Havalandırma, yangın söndürme ekipmanı ve ilk yardım tesisleri dahil olmak üzere güvenlik standartlarının karşılandığından emin olmak için iş yeri düzenli olarak denetlenmelidir. Ayrıca, bir kaza durumunda acil müdahalenin hızlı ve etkili bir şekilde gerçekleştirilebilmesini sağlamak için acil durum prosedürleri geliştirilmeli, kişisel yaralanma ve mal hasarı en aza indirilmelidir.

özetle

Karbon çeliğinin lazer kaynağı, otomotiv üretimi, inşaat ve enerji gibi birçok sektörde yaygın olarak kullanılan verimli ve hassas bir kaynak teknolojisidir. Avantajı, ısıdan etkilenen bölgeleri ve malzeme bozulmasını azaltırken yüksek kaliteli kaynaklar elde etme yeteneğinde yatmaktadır. Uygun ekipman ve işlem parametrelerini seçerek ve sıkı kalite kontrol ve güvenlik önlemleri uygulayarak, lazer kaynağı kaynak verimliliğini önemli ölçüde iyileştirebilir, üretim maliyetlerini düşürebilir ve kaynaklı yapıların mukavemetini ve dayanıklılığını sağlayabilir. Bu teknolojinin sürekli ilerlemesi, gelecekteki endüstriyel uygulamalar için daha fazla olasılık da sağlar.

Doğru lazer kaynak ekipmanı ve sürecini seçmek, üretim verimliliğini ve kaynak kalitesini iyileştirmenin anahtarıdır. AccTek'te, iş ihtiyaçlarınızı karşılamaya adanmış verimli ve güvenilir lazer kaynak çözümleri sunuyoruz. Ekibimiz sizin için en uygun ekipman yapılandırmasını tasarlayacak ve operasyonunuzun her zaman en iyi durumda olmasını sağlamak için sürekli teknik destek sağlayacaktır. Kaynak kalitesini iyileştirmek, işletme maliyetlerini azaltmak ve birlikte sürdürülebilir kalkınmaya doğru ilerlemek için birlikte çalışalım. Lazer kaynakta yeni bir sayfa açmak için hemen AccTek ile iletişime geçin!

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın