Lazer Kaynak Makineleri: Kapsamlı Kılavuz

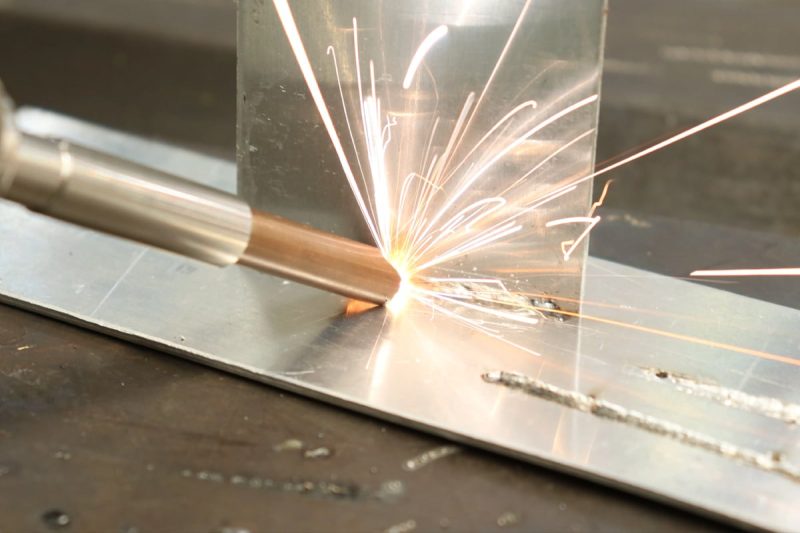

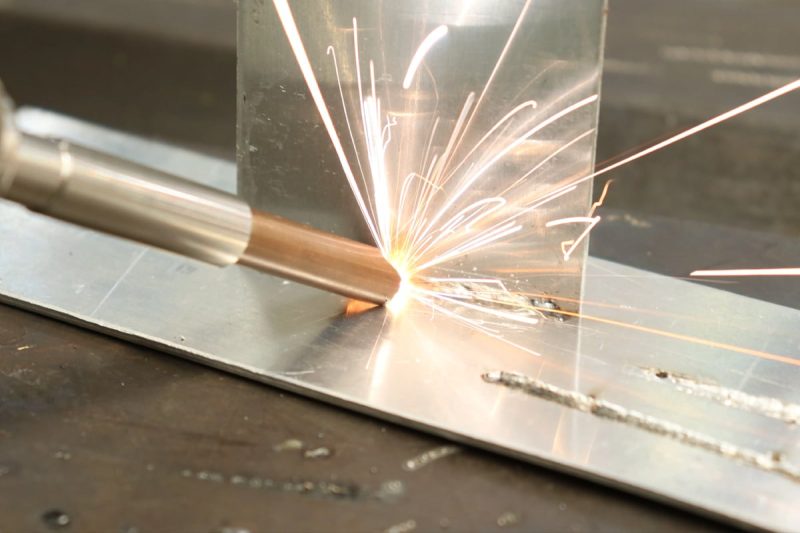

Modern üretim ortamını şekillendiren en gelişmiş teknolojilerden birine derinlemesine bakışınız olan lazer kaynak makinelerine ilişkin kapsamlı rehberinize hoş geldiniz. Hassasiyetin, verimliliğin ve kalitenin ön planda olduğu bir çağda lazer kaynağı, otomotiv ve havacılıktan elektronik ve tıbbi cihazlara kadar birçok endüstride benzersiz yetenekler sunan, yüksek verimli bir yöntem olarak öne çıkıyor.

Bu kapsamlı kılavuzda, yeteneklerini, faydalarını, uygulamalarını ve uygulamaya yönelik temel hususları inceleyeceğiz. Bu makale, hassas ve güvenilir bağlantılar elde etmek için lazer ışınları ve malzemeler arasındaki karmaşık etkileşimleri inceleyerek lazer kaynağının temellerini ele almaktadır. Farklı lazer kaynak teknolojisi türlerini anlamaktan gelişmiş yöntemleri ve ortaya çıkan trendleri keşfetmeye kadar, lazer kaynak teknolojisinin tam potansiyelini gerçekleştirmeniz için ihtiyaç duyduğunuz bilgiyi size sağlamak için çevrilmemiş taş bırakmıyoruz. İster üretim süreçlerinizi optimize etmek isteyen deneyimli bir sektör profesyoneli olun, ister yeniliği teşvik eden en son teknolojilerde uzmanlaşmaya hevesli bir acemi olun, bu kılavuz aradığınız her şeyi kapsar.

İçindekiler

Lazer Kaynağın Avantajları

Bu belgede, lazer kaynağını modern üretim için önemli bir teknoloji haline getiren birçok avantajı araştırıyoruz. Lazer kaynağı, onu geleneksel kaynak yöntemlerine göre yükselten ve farklı endüstrilerdeki üretim sürecinde devrim yaratan birçok avantaj sunar.

Hassasiyet ve doğruluk

Lazer kaynağının en önemli avantajlarından biri yüksek derecede hassasiyet ve doğruluktur. Lazerin odaklanmış ışını, minimum hata payı ile karmaşık kaynaklar oluşturmak için hassas kontrol sağlar. Bu hassasiyet, tutarlı kalite ve boyut doğruluğu sağlayarak, havacılık ve elektronik endüstrileri gibi hassas uygulamaların söz konusu olduğu durumlarda lazer kaynağını ideal hale getirir.

Hız ve Verimlilik

Lazer kaynak, geleneksel kaynak tekniklerine göre önemli ölçüde daha hızlı ve daha verimlidir. Lazer ışınının konsantre ısı kaynağı, malzemelerin hızla erimesine fayda sağlar, kaynak süresini etkili bir şekilde azaltır ve çıktıyı artırır. Bu verimlilik, daha yüksek üretkenlik ve daha düşük üretim maliyetleri anlamına gelir ve lazer kaynağını yüksek hacimli üretim operasyonları için ilk tercih haline getirir.

Minimum Isıdan Etkilenen Bölge

Malzemeleri birleştirmek için yoğun ısıya dayanan geleneksel kaynak yöntemlerinden farklı olarak lazer kaynak, ısıdan minimum düzeyde etkilenen bölge (HAZ) oluşturur. Lazer ışınının odaklanmış doğası, ısı girişinin lokalize olmasını sağlar ve böylece çevredeki alandaki deformasyonu, bükülmeyi ve metalografik değişiklikleri azaltır. Isıdan etkilenen bölgenin bu şekilde en aza indirilmesi, ısıya duyarlı malzemelerin veya sıkı boyut toleranslarına sahip bileşenlerin kaynaklanması sırasında faydalıdır.

çok yönlülük

Lazer kaynak makineleri benzersiz çok yönlülük sunar ve metaller, plastikler, seramikler ve kompozitler dahil olmak üzere çok çeşitli malzemeleri kaynaklama kapasitesine sahiptir. İster farklı malzemelerin birleştirilmesi, ister karmaşık geometrilere uyum sağlanması olsun, lazer kaynak, geleneksel yöntemlerin yetersiz kaldığı yerlerde üstünlük sağlar. Ek olarak, lazer kaynağı otomatik sistemlere entegre edilebilir, böylece çok yönlülüğü ve çeşitli üretim süreçlerinde uygulanabilirliği daha da genişletilebilir.

Temassız

Lazer kaynağının bir diğer önemli avantajı temassız yapısıdır. Kaynak işlemi sırasında kaynak aleti ile iş parçası arasında fiziksel temas yoktur, bu da kirlenme, deformasyon veya hassas bileşenlerin hasar görmesi riskini azaltır. Bu özellik, elektronik ve tıbbi cihaz imalatı gibi temizlik ve hassasiyetin kritik olduğu endüstrilerde değerlidir.

Özetle, lazer kaynağının hassasiyet ve doğruluk, hız ve verimlilik, minimum ısıdan etkilenen bölge, çok yönlülük ve temassız çalışma dahil olmak üzere avantajları, onu modern üretimde yenilikçiliği ve mükemmelliği yönlendiren dönüştürücü bir teknoloji haline getiriyor.

Lazer Kaynağının Dezavantajları

Lazer kaynağı birçok avantaj sunarken, her teknoloji gibi bunun da sınırlamaları ve dezavantajları olduğunun farkına varmak önemlidir. Lazer kaynağının ana dezavantajlarından bazıları şunlardır:

İlk Yatırım Maliyeti

Lazer kaynağının ana dezavantajlarından biri, gerekli ekipmanın satın alınması ve kurulması için gereken büyük ilk yatırımdır. Lazer kaynak makineleri, gelişmiş optikleri, hassas kontrolleri ve yüksek güçlü lazer jeneratörlerini bir araya getiren karmaşık ve gelişmiş sistemlerdir. Bu nedenle, lazer kaynak sisteminin satın alınması ve kurulumuyla ilgili ön maliyetler, özellikle küçük ve orta ölçekli işletmeler için yüksek olabilir.

Beceri Gereksinimleri

Lazer kaynak makinesinin çalıştırılması özel eğitim ve uzmanlık gerektirir. Daha yüksek seviyede operatör becerisi gerektiren bazı geleneksel kaynak yöntemlerinden farklı olarak, lazer kaynağı yüksek derecede hassasiyet ve kontrol gerektirir. Başarılı sonuçlar elde etmek için operatörlerin lazer teknolojisi, malzeme özellikleri ve kaynak parametreleri hakkında kapsamlı bilgi sahibi olması gerekir. Bu beceri gereksinimi, eğitimli personele veya eğitim kaynaklarına erişim olmadan lazer kaynağını benimsemek isteyen şirketler için zorluklar yaratabilir.

Sınırlı Kalınlık Aralığı

Lazer kaynağı, ince ve orta kalınlıkta malzemelerin birleştirilmesinde iyi olsa da, çok kalın bölümlerin kaynaklanması için uygun olmayabilir. Diğer bazı kaynak yöntemleriyle karşılaştırıldığında, lazer kaynağının erişilebilen nüfuz derinliği sınırlıdır; bu da, ağır iş imalatı veya yapısal kaynak gibi belirli uygulamalardaki uygunluğunu sınırlayabilir. Ayrıca, farklı malzeme kalınlıklarında tutarlı kaynak kalitesi elde etmek zorlayıcı olabilir ve özel teknikler veya ekipman gerektirebilir.

Yansıtıcı Malzeme

Lazer kaynağı, bakır, alüminyum ve bazı alaşımlar gibi yüksek derecede yansıtıcı malzemeler üzerinde daha az etkilidir. Bu malzemeler lazer enerjisinin çoğunu yansıtma eğiliminde olup kaynak işlemini daha az verimli hale getirir ve zayıf kaynak nüfuziyeti veya yüzey kusurları gibi sorunlara yol açabilir. Işın şekillendirme veya belirli dalga boylarının kullanılması gibi teknikler bu sınırlamayı bir dereceye kadar hafifletmeye yardımcı olsa da, yansıtıcı malzemelerin lazerlerle kaynaklanması, diğer kaynak yöntemleriyle karşılaştırıldığında bir zorluk olmaya devam etmektedir.

Güvenlik Sorusu

Lazer kaynağı, uygun şekilde kullanılmadığı takdirde güvenlik riski oluşturabilecek yüksek yoğunluklu lazer ışınlarının kullanılmasını içerir. Lazer ışınlarına doğrudan maruz kalmak ciddi yanıklara veya göz hasarına neden olabilir, bu nedenle sıkı güvenlik protokolleri ve koruyucu önlemler gereklidir. Ek olarak, lazer kaynak işlemi zararlı dumanlar, buharlar veya parçacıklı maddeler üretebilir ve işçi güvenliğini sağlamak için yeterli havalandırma ve kişisel koruyucu ekipman gerektirir.

Özetle, lazer kaynağı hassasiyet, verimlilik ve çok yönlülük açısından çok sayıda avantaj sunarken, sınırlamaları ve ilgili zorluklar da dikkate alınmalıdır. İlk yatırım maliyeti, beceri gereksinimleri, malzeme uyumluluğu ve güvenlik hususları gibi faktörlerin ele alınması, lazer kaynağının faydalarını en üst düzeye çıkarırken potansiyel dezavantajları en aza indirebilir.

Lazer Kaynak Maliyetleri Nelerdir?

Lazer kaynak teknolojisini uygulamayı düşünürken ilgili maliyetleri anlamak çok önemlidir. Bir lazer kaynak makinesi satın alırken, bilinçli bir karar vermek için ilk yatırımı ve devam eden maliyetleri değerlendirmek önemlidir. Aşağıda lazer kaynağıyla ilgili maliyet hususlarına genel bir bakış yer almaktadır:

İlk Ekipman Yatırımı

Lazer kaynağı kullanmanın en büyük maliyet bileşeni, ekipmana yapılan ilk yatırımdır. Lazer kaynak makinesi fiyatları, güç çıkışı, teknik özellikler ve üreticinin itibarı gibi faktörlere bağlı olarak büyük farklılıklar göstermektedir. AccTek Laser'in giriş seviyesi makineleri $4.000'den başlarken, üst düzey endüstriyel sınıf makinelerin maliyeti $30.000 veya daha fazla olabilir. Ayrıca lazer güvenlik kalkanları, soğutma üniteleri ve duman tahliye sistemleri gibi yardımcı ekipmanlar genel başlangıç yatırımını artırabilir.

Bakım ve Servis

Tüm hassas makineler gibi, lazer kaynak sistemleri de optimum performans ve uzun ömür sağlamak için düzenli bakım ve bakım gerektirir. Bakım görevleri arasında optiklerin temizlenmesi, lazer parametrelerinin kalibre edilmesi ve koruyucu pencereler, püskürtme uçları ve gaz filtreleri gibi sarf malzemelerinin değiştirilmesi yer alabilir. Rutin bakım maliyetleri genellikle yılda birkaç yüz ila birkaç bin dolar arasında değişir. Bakım maliyetleri sistemin karmaşıklığına ve kullanım düzeyine göre değişiklik gösterebilir ancak operasyonun devamı için bütçe yapılması gerekmektedir.

Sarf Malzemeleri ve Sarf Malzemeleri

Lazer kaynağının ayrıca sarf malzemeleri ve sarf malzemeleriyle ilgili maliyetleri de vardır. Bunlar, argon veya helyum gibi kaynak gazlarını, oksidasyonu önlemek için koruyucu gazları ve bazı kaynak türleri için dolgu malzemelerini içerebilir. Ayrıca koruyucu lens kapakları, püskürtme uçları ve soğutucu gibi sarf malzemelerinin düzenli olarak yenilenmesi gerekebilir ve sarf malzemelerinin maliyeti, makinenin markasına ve modeline, kullanım yoğunluğuna ve gereken belirli sarf malzemelerine bağlı olarak büyük ölçüde değişebilir. Sarf malzemelerinin yıllık maliyeti birkaç yüz ila birkaç bin dolar arasında değişebilir.

Enerji tüketimi

Lazer kaynak makineleri, özellikle endüstriyel uygulamalarda kullanılan yüksek güçlü sistemler, çalışmak için büyük miktarda elektriğe ihtiyaç duyar. Enerji tüketimi maliyetleri, lazer gücü çıkışı, görev döngüsü ve yerel elektrik fiyatları gibi faktörlere bağlı olarak değişebilir. Enerji tüketimini anlamak ve yönetmek, işletme maliyetlerini kontrol etmek ve lazer kaynak prosesinizin maliyet etkinliğini optimize etmek için kritik öneme sahiptir. Elektrik oranları genellikle kilowatt saat başına sent (kWh) cinsinden ölçülür ve kWh başına birkaç sentten birkaç sente kadar değişebilir. Daha yüksek elektrik faturaları, lazer kaynak makinesinin çalıştırılmasında daha yüksek enerji tüketimi maliyetlerine yol açacaktır.

Eğitim ve Beceri Geliştirme

Operatörler ve teknisyenler için eğitim ve beceri geliştirmeye yatırım yapmak, lazer kaynakla ilgili başka bir maliyet unsurudur. Doğru eğitim, personelin ekipmanı güvenli ve verimli bir şekilde çalıştıracak bilgi ve uzmanlığa sahip olmasını sağlayarak hata, kaza ve arıza riskini en aza indirir. Lazer kaynak makinesi eğitimi ve beceri geliştirme maliyetleri, eğitim türü, eğitim sağlayıcısı ve gerekli uzmanlık düzeyi gibi faktörlere bağlı olarak kişi başına yüzlerce ila binlerce dolar arasında değişmektedir.

Özetle, lazer kaynağı doğruluk, verimlilik ve çok yönlülük açısından çok sayıda avantaj sunarken, bilinçli bir karar verebilmek için ilgili maliyetlerin de dikkate alınması gerekir. Ekipman yatırımı, bakımı ve servisi, sarf malzemeleri, enerji tüketimi ve eğitim gibi faktörleri değerlendirerek şirketler, lazer kaynak teknolojisinin benimsenmesinin mali etkisini etkili bir şekilde değerlendirebilir ve bunun üretim sürecine uygun maliyetli bir şekilde entegre edilmesini sağlayabilir.

Lazer Kaynak Gazı Gereksinimleri

Lazer kaynağı, optimum kaynak kalitesi, verimlilik ve güvenlik elde etmek için gaz ortamının hassas kontrolüne dayanır. Kaynak gazlarının seçimi ve yönetimi, lazer kaynak işleminin başarısında hayati bir rol oynar. Aşağıda lazer kaynak gazı gereksinimlerine genel bir bakış yer almaktadır:

Koruyucu Gaz

Kaynak havuzunu, gözeneklilik ve oksidasyon gibi kusurlara neden olabilecek oksijen ve nitrojen gibi atmosferik kirleticilerden korumak için koruyucu gazlar kullanılır. Lazer kaynak için kullanılan yaygın koruyucu gazlar arasında argon, helyum ve bu gazların karışımları bulunur. Argon genellikle uygun fiyatı ve çoğu metalin korunmasındaki etkinliği nedeniyle tercih edilirken, helyum üstün termal iletkenliğe sahiptir, penetrasyonu artırır ve bazı uygulamalarda ısıdan etkilenen bölgeleri azaltır.

Yardımcı Gaz

Yardımcı gazlar, lazer kaynağında kaynak nüfuziyetini arttırmak, sıçramayı kontrol etmek ve genel proses stabilitesini iyileştirmek dahil olmak üzere çeşitli amaçlara hizmet eder. Oksijen ve nitrojen genellikle yardımcı gazlar olarak kullanılır; oksijen özellikle belirli malzemelerde kesme ve kaynak hızlarını arttırmada etkilidir; nitrojen ise oksidasyonu azaltma ve kaynak dikişi geometrisini iyileştirme yeteneği nedeniyle tercih edilir.

Gazı Temizleme

Kaynağın bir bağlantının arka tarafında veya kapalı bir alanda yapıldığı uygulamalarda, oksidasyonu önleyen ve kaynak kalitesini garantileyen inert bir atmosfer oluşturmak için temizleme gazı kullanılır. Argon, inertliği ve ekonomikliği nedeniyle yaygın olarak temizleme gazı olarak kullanılır. Gerekli atmosferi korumak ve kirlenmeyi önlemek için temizleme gazının akış hızı ve dağıtımı dikkatle kontrol edilmelidir.

Soğutma Gazı

Yüksek güçlü lazer kaynak sistemleri, büyük miktarda ısı üretir ve sistem performansını korumak ve kritik bileşenlerin hasar görmesini önlemek için etkili soğutma gerektirir. Genellikle soğutma havası akışı veya su sirkülasyonu formundaki soğutma gazı, lazer optiklerinden, odaklama lenslerinden ve diğer ısıya duyarlı bileşenlerden gelen ısıyı dağıtmak için kullanılır.

Gaz Kalitesi ve Saflığı

Kaynak gazı kalitesi ve saflığı, tutarlı kaynak kalitesi ve proses stabilitesine ulaşmada temel faktörlerdir. Nem, yağ ve parçacıklar gibi yabancı maddeler lazer ışınının kalitesini olumsuz etkileyerek kusurlara neden olabilir ve üretkenliği azaltabilir. Bu nedenle, saygın tedarikçilerden alınan yüksek kaliteli gazların kullanılması ve uygun gaz filtreleme ve arıtma sistemlerinin uygulanması, optimum lazer kaynak performansı için faydalıdır.

Özetle, üreticiler koruma, yardımcı, temizleme ve soğutma için özel gaz gereksinimlerini anlayarak, yüksek kaliteli, verimli ve güvenilir kaynaklar sağlarken aynı zamanda uygulama ihtiyaçlarını karşılamak için lazer kaynak süreçlerini optimize edebilirler.

Hangi Metaller Lazer Kaynakla Uyumludur?

Farklı metallerin lazer kaynağıyla uyumluluğunun anlaşılması, optimum kaynak kalitesi, verimlilik ve performans sağlar. Aşağıda lazer kaynak işlemleri kullanılarak yaygın olarak kaynak yapılan metallere genel bir bakış verilmektedir:

Karbon çelik

Karbon çeliği, uygun fiyatı, çok yönlülüğü ve dayanıklılığı nedeniyle imalatta en yaygın kullanılan metallerden biridir. Lazer kaynak, karbon çeliğiyle son derece uyumludur, kaynak parametrelerinin hassas kontrolüne olanak tanır ve güçlü ve dayanıklı bağlantılar üretir. Karbon çeliği bileşenlerin lazer kaynağına yönelik uygulamalar, otomotiv, inşaat ve makine imalatı dahil olmak üzere çeşitli endüstrileri kapsar.

Paslanmaz çelik

Paslanmaz çelik, korozyon direnci, estetiği ve mekanik özellikleri nedeniyle ödüllendirilir ve bu da onu dayanıklılık ve hijyen gerektiren uygulamalar için popüler bir seçim haline getirir. Lazer kaynağı özellikle paslanmaz çeliğin birleştirilmesi için uygundur çünkü minimum distorsiyona ve ısıdan etkilenen bölgelere sahip temiz, hassas kaynaklar üretir. Gıda işleme ekipmanlarından tıbbi cihazlara kadar, lazer kaynaklı paslanmaz çelik bileşenler modern üretimin her yerinde mevcuttur.

Alüminyum

Alüminyum ve alaşımları hafiflik özellikleri, yüksek mukavemet-ağırlık oranı ve mükemmel ısı iletkenlikleri nedeniyle değerlidir. Lazer kaynağı, minimum distorsiyonla güçlü, güzel kaynaklar sağlayan, alüminyum bileşenlerin birleştirilmesinde etkili bir yöntem sağlar. Alüminyumun lazer kaynağına yönelik uygulamalar, havacılık ve otomotiv parçalarından tüketici elektroniği ve bina yapılarına kadar uzanır.

Titanyum

Titanyum, olağanüstü gücü, korozyon direnci ve biyouyumluluğu nedeniyle ödüllendirilir ve bu da onu havacılık, tıp ve denizcilik uygulamaları için tercih edilen malzeme haline getirir. Lazer kaynağı, titanyum alaşımlarının birleştirilmesi için idealdir; ısı girişinin hassas şekilde kontrol edilmesini sağlar ve kirlenme riskini en aza indirir. Lazer kaynaklı titanyum bileşenler, uçak yapıları, tıbbi implantlar ve denizcilik ekipmanları gibi kritik uygulamaların ayrılmaz bir parçasıdır.

Bakır ve Pirinç

Bakır ve pirinç alaşımları elektriksel, termal ve dekoratif özelliklerinden dolayı değerlidir ve bu da onları elektronik, sıhhi tesisat ve dekoratif sanatlarda önemli malzemeler haline getirir. Bakır ve pirincin lazer kaynağı, yüksek yansıtma ve termal iletkenliklerinden dolayı zorluklar sunarken, darbe şekillendirme ve dalga boyu optimizasyonu gibi özel teknikler bu malzemeleri başarılı bir şekilde kaynaklayabilir. Bakır ve pirinç bileşenlerin lazer kaynağı, elektrik konnektörlerinde, ısı eşanjörlerinde ve mimari dekorasyonda kullanılabilir.

Nikel alaşımı

Nikel alaşımları mükemmel korozyon direncine, yüksek sıcaklık dayanımına ve oksidasyon direncine sahiptir ve havacılık, kimyasal işleme ve enerji üretimindeki zorlu uygulamalar için uygundur. Lazer kaynağı, kaynak prosesinin hassas kontrolünü sağlayarak nikel alaşımlarında minimum distorsiyon ve metalurjik değişikliklerle yüksek kaliteli kaynakların üretilmesini sağlar. Nikel alaşımlı bileşenlerin lazerle kaynaklanması, gaz türbinleri, kimyasal reaktörler ve nükleer enerji santralleri gibi kritik uygulamaların ayrılmaz bir parçasıdır.

Birlikte ele alındığında lazer kaynak teknolojisi, karbon ve paslanmaz çelikten alüminyum, titanyum, bakır, pirinç ve nikel alaşımlarına kadar çeşitli metalleri birleştirmenin çok yönlü ve etkili bir yolunu sunar. Üreticiler, her metalin benzersiz özelliklerini ve kaynak özelliklerini anlayarak, uygulamalarının özel gereksinimlerine göre yüksek kaliteli, güvenilir kaynaklar üretmek için lazer kaynak süreçlerinden yararlanabilirler.

Çeşitli Endüstrilerde Lazer Kaynağının Uygulamaları

Lazer kaynak teknolojisi, hassasiyeti, verimliliği ve çok yönlülüğü nedeniyle çeşitli endüstrilerde yaygın olarak kullanılmaktadır. Aşağıda lazer kaynağının önemli alanlarda uygulanmasına ilişkin ayrıntılı bir giriş yer almaktadır:

Otomobil Endüstrisi

Otomotiv endüstrisinde lazer kaynağı, araç üretiminde hayati bir rol oynar ve karmaşık parçaların yüksek hassasiyet ve verimlilikle üretilmesini sağlar. Lazer kaynağı gövde panellerini, şasi bileşenlerini, egzoz sistemlerini, yakıt depolarını ve motor bileşenlerini birleştirmek için kullanılır. Lazer kaynağı, minimum düzeyde ısıdan etkilenen bölgelere sahip güçlü, dayanıklı kaynaklar üretir; bu da onu yapısal bütünlüğün, ağırlığın azaltılmasının ve estetiğin önemli olduğu otomotiv uygulamaları için ideal kılar.

Elektronik Üretim

Lazer kaynağı, elektronik üretiminde hassas özelliklere ve dar toleranslara sahip parçaları birleştirmek için yaygın olarak kullanılmaktadır. Elektronik muhafazaları, konektörleri, sensörleri ve mikroelektronik cihazları bağlamak için kullanılır. Lazer kaynak, ısı girişinin hassas şekilde kontrol edilmesini sağlar ve hassas elektronik bileşenlere zarar vermeden temiz, güzel kaynaklar elde edilmesini sağlar. Temassız yapısı aynı zamanda kirlenme riskini de en aza indirerek temiz oda ortamları için idealdir.

Tıbbi malzeme

Tıbbi cihaz endüstrisi, implantlar, cerrahi aletler, teşhis ekipmanları ve tıbbi cihaz muhafazalarının üretiminde lazer kaynağına güvenmektedir. Lazer kaynağı, minimum termal bozulmayla küçük, karmaşık kaynaklar üretebilir, bu da onu tıbbi cihazlarda kullanılan mikroskobik bileşenlerin montajı için ideal kılar. Ayrıca lazer kaynağının titanyum ve paslanmaz çelik gibi malzemeler üzerine biyouyumlu kaynak yapma avantajı da vardır ve insan vücuduyla uyumluluk sağlar.

Havacılık ve Savunma

Güvenilirlik, performans ve güvenliğin kritik olduğu havacılık ve savunma sektörlerinde lazer kaynağı, uçak, uzay aracı, füze ve savunma sistemlerindeki kritik bileşenleri birleştirmek için yaygın olarak kullanılmaktadır. Lazer kaynağı, uçak gövdesi yapılarını, motor bileşenlerini, yakıt depolarını, iniş takımlarını ve silah sistemlerini kaynaklamak için kullanılır. Minimum ağırlık kaybıyla yüksek mukavemetli kaynaklar üretebilme yeteneği, ağırlığın azaltılması ve yakıt verimliliğinin temel öncelikler olduğu havacılık uygulamaları için onu vazgeçilmez kılmaktadır.

Bu sektörlerin yanı sıra gemi yapımı, enerji, mücevher imalatı, tüketim malları üretimi gibi alanlarda da lazer kaynak kullanılmaktadır. Çok yönlülüğü, hassasiyeti ve çeşitli malzemeleri kaynaklama yeteneği, onu modern imalatta çok yönlü ve vazgeçilmez bir teknoloji haline getiriyor. Lazer teknolojisindeki ilerlemeler hız, verimlilik ve yeteneklerdeki gelişmeleri desteklemeye devam ettikçe, lazer kaynak uygulamalarının daha da genişleyerek farklı endüstrilere yeni olanaklar getirmesi bekleniyor.

Lazer Kaynak Makinelerinin Kullanımıyla İlişkili Yaygın Tehlikeler

Lazer kaynak makineleri birçok avantaj sunarken, bunların çalışmasıyla ilgili potansiyel tehlikelerin tanınması ve azaltılması gerekir. Aşağıda lazer kaynak makinelerinin kullanımıyla ilişkili yaygın tehlikelere genel bir bakış yer almaktadır:

Optik Radyasyon

Lazer kaynak makineleri, lazer ışınları şeklinde yüksek yoğunluklu optik radyasyon yayar; bu, uygun şekilde kontrol edilmediği veya korunmadığı takdirde ciddi göz hasarına ve cilt yanıklarına neden olabilir. Lazer ışınlarına doğrudan veya dolaylı olarak maruz kalmak, gözlerde ve ciltte kalıcı hasara neden olabilir. Bu nedenle, optik radyasyon tehlikesi riskini en aza indirmek için koruyucu gözlük, mahfaza ve kilitlerin kullanımı da dahil olmak üzere uygun lazer güvenlik önlemlerinin uygulanması kritik öneme sahiptir.

Isı ve Duman

Lazer kaynağı, malzemelerin erimesine ve buharlaşmasına neden olan, tehlikeli dumanlar, buharlar ve parçacıklar oluşturan yoğun ısı üretir. Kaynak dumanının solunması ve yüksek sıcaklıklara maruz kalma, operatörler için solunum tahrişi, akciğer hasarı ve ısıya bağlı hastalıklar gibi sağlık riskleri oluşturabilir. Uygun havalandırma, egzoz sistemleri ve solunum maskeleri ve ısıya dayanıklı giysiler gibi kişisel koruyucu ekipmanlar (PPE), lazer kaynak ortamlarında ısı ve duman tehlikelerini etkili bir şekilde azaltabilir.

Elektriksel tehlikeler

Lazer kaynak makinelerinin çalışması için elektriğe ihtiyaç vardır ve uygun şekilde kurulmaz, topraklanmaz ve bakımı yapılmazsa elektrik çarpması, elektrik çarpması ve yangın riski taşırlar. Elektrik tehlikeleri yanlış kablolama, hasarlı elektrikli bileşenler veya elektrik bağlantılarının yanlış kullanılmasından kaynaklanabilir. Düzenli denetim, bakım ve elektrik güvenliği standartlarına uygunluk, elektrik kazalarını önlemek ve lazer kaynak ekipmanının güvenli çalışmasını sağlamak için önleyici tedbirler olarak hizmet edebilir.

Yangın tehlikesi

Lazer kaynağı sırasında oluşan güçlü ısı, toz, gaz, yağlayıcılar ve yanıcı iş parçası malzemeleri gibi yanıcı malzemeleri tutuşturarak yangın ve patlamalara neden olabilir. Ayrıca kaynak sırasında oluşan kıvılcımlar ve sıcak parçacıklar çevredeki ortam için tutuşma tehlikesi oluşturabilir. Yanıcı malzemelerin uzaklaştırılması, çalışma alanlarının temiz tutulması ve yangın algılama ve söndürme sistemlerinin kurulması gibi yangın önleme tedbirlerinin uygulanması, lazer kaynak operasyonlarında yangın tehlikelerinin en aza indirilmesine yardımcı olabilir.

Mekanik Tehlikeler

Lazer kaynak makinelerinde, uygun şekilde korunmadığı veya kontrol edilmediği takdirde mekanik tehlikeler yaratabilecek robotik kollar, iş parçası manipülatörleri ve alet takımları gibi hareketli parçalar bulunur. Hareketli parçalarla veya sıkışma noktalarıyla kazara temas, ezilme yaralanmalarına, kesilmelere veya amputasyona neden olabilir. Makine koruması, güvenlik kilitleri ve operatör eğitim programlarının uygulanması, mekanik tehlikelerin azaltılmasına ve lazer kaynak ekipmanının güvenli bir şekilde çalıştırılmasının sağlanmasına yardımcı olabilir.

Özetle, üreticiler uygun güvenlik önlemlerini, eğitim programlarını ve risk değerlendirmelerini uygulayarak lazer kaynak işlemleriyle ilişkili riskleri en aza indirebilir ve ilgili herkes için güvenli bir çalışma ortamı yaratabilir.

Lazer Kaynakta Kaynak Teli Kullanımı

Lazer kaynağı, yüksek hız, minimum distorsiyon ve mükemmel kaynak kalitesi gibi pek çok avantaja sahip, çok yönlü ve hassas bir birleştirme yöntemidir. Lazer kaynağı tipik olarak dolgu malzemesi olmadan gerçekleştirilirken, kaynak telinin kullanılması işlemi geliştirebilir ve belirli uygulamalara uygunluğunu genişletebilir. Aşağıda lazer kaynağında kaynak telinin kullanımına genel bir bakış verilmektedir:

Dolgu

Dolgu teli veya dolgu çubuğu olarak da adlandırılan kaynak teli, kaynak işlemi sırasında kaynağa ilave malzeme eklemek için kullanılan bir sarf malzemesidir. Lazer kaynağında dolgu teli genellikle kaynak alanına manuel olarak veya otomatik tel besleme sistemi aracılığıyla beslenir. Dolgu malzemesi eklemek, iş parçası kenarları arasındaki boşlukları doldurmaya, bağlantı mukavemetini artırmaya ve kaynak dikişi geometrisini kontrol etmeye yardımcı olabilir.

Alaşım Uyumluluğu

Kaynak teli, gerekli kaynak özelliklerini sağlayacak ve kaynak ana metaliyle uyumluluğu sağlayacak şekilde seçilir. Kaynak telleri, karbon çeliği, paslanmaz çelik, alüminyum, titanyum ve nikel alaşımları gibi baz metallerin özelliklerine uyacak şekilde çeşitli bileşimlerde ve alaşımlarda mevcuttur. Kaynak telinin bileşimini ve özelliklerini ana metalinkilerle eşleştirmek, aynı mekanik özelliklere sahip yüksek kaliteli kaynaklar üretmek için önemli bir ön koşuldur.

Kaynak Geometrisinin Kontrolü

Lazer kaynak uygulamaları, kaynak geometrisi üzerinde hassas kontrol gerektirir ve kaynak teli kullanılması, istenilen kaynak profilinin ve boyutunun elde edilmesine yardımcı olur. Operatörler, kaynak telinin lazer ışınına göre besleme hızını ve konumunu ayarlayarak kaynak boncukunun boyutunu, şeklini ve nüfuz etme derinliğini kontrol edebilir. Bu kontrol seviyesi, otomotiv gövde panellerindeki veya trim bileşenlerindeki dekoratif kaynaklar gibi tutarlı kaynak boyutu ve estetiği gerektiren uygulamalar için özellikle faydalıdır.

Boşluk Köprüleme ve Bağlantı Toleransları

İş parçası kenarları arasında uyum, bağlantı hizalaması veya boşluk toleranslarında farklılıklar olduğu durumlarda, boşlukları kapatmak ve boyutsal farklılıkları telafi etmek için kaynak teli kullanılabilir. Dolgu malzemesinin eklenmesi, mükemmel uyumun mümkün olmadığı durumlarda bile bağlantının tamamen nüfuz etmesini ve kaynaşmasını sağlamaya yardımcı olur. Bu özellik, farklı malzemelerin kaynaklanması, karmaşık geometriye sahip parçaların birleştirilmesi veya aşınmış veya hasarlı parçaların onarılması için faydalıdır.

Süreç Optimizasyonu

Lazer kaynağında kaynak telinin kullanılması aynı zamanda proses optimizasyonunu ve verimlilik iyileştirmelerini de destekleyebilir. Biriktirme oranını ve ısı girdisini kontrol etmek için bir dolgu malzemesi ekleyerek operatörler, optimum kaynak kalitesi, üretkenlik ve malzeme kullanımı için kaynak parametrelerine ince ayar yapabilir. Ek olarak kaynak telinin kullanılması, füzyon eksikliği, nüfuz etme eksikliği veya alttan kesme gibi kaynak kusurlarının olasılığını azaltarak genel proses güvenilirliğini artırır.

Özetle, lazer kaynağı tipik olarak dolgu malzemesi olmadan yapılsa da kaynak telinin kullanılması kaynak kontrolü, bağlantı kalitesi ve proses optimizasyonu açısından birçok fayda sağlayabilir. Üreticiler, uygun kaynak telini seçerek ve tel besleme parametrelerini ayarlayarak, lazer kaynak teknolojisinin yeteneklerini geliştirebilir ve geniş bir endüstri ve uygulama yelpazesinde uygulanabilirliğini genişletebilir.

Lazer Kaynak Bakımı ve Bakımı

Lazer kaynak makinenizin bakımı, optimum performansı, güvenilirliği ve uzun ömürlülüğü sağlamak açısından kritik öneme sahiptir. Düzenli bakım ve servis prosedürleri arızaların önlenmesine, arıza sürelerinin en aza indirilmesine ve kritik bileşenlerin ömrünün uzatılmasına yardımcı olur. Aşağıda lazer kaynak makineleri için önemli bakım görevlerine genel bir bakış yer almaktadır:

Düzenli Temizlik

Düzenli temizlik, lazer kaynak makinesinin kirlenmesini önler, optik netliği korur ve tutarlı performans sağlar. Temizleme prosedürleri, mercekler, aynalar ve koruyucu pencereler gibi optik bileşenlerdeki tozu, kiri ve döküntüleri gidermek için tüy bırakmayan bir bez ve uygun bir temizleme solüsyonunun kullanılmasını içerebilir. Ayrıca iş parçası fikstürünün, makine muhafazasının ve çevredeki çalışma alanının temizlenmesi, lazer kaynak işlemleri için temiz ve güvenli bir çalışma ortamının korunmasına yardımcı olur.

Hizalama Kontrolü

Lazer kaynağında hassas ışın iletimi ve tutarlı kaynak kalitesi elde etmek için optiklerin doğru şekilde hizalanması kritik öneme sahiptir. Optik hizalamanın düzenli olarak denetlenmesi, lazer ışınının düzgün bir şekilde odaklanmasını ve iş parçasına yönlendirilmesini sağlayarak ışın sapmasını ve enerji kaybını en aza indirir. Hizalama kontrolleri, lazer optiklerin hizalamasını doğrulamak ve performansı optimize etmek için gerekli ayarlamaları yapmak için bir hizalama aracı, lazer hizalama sistemi veya lazer ışın profili oluşturucunun kullanılmasını içerebilir.

Soğutma Sistemi Bakımı

Lazer kaynak makineleri, çalışma sırasında oluşan ısıyı dağıtmak ve lazer kaynakları, optikler ve güç kaynakları gibi önemli bileşenlerin sabit çalışma sıcaklıklarını korumak için soğutma sistemlerine güvenir. Soğutma sıvısı seviyelerinin kontrol edilmesi, hortumların ve bağlantı parçalarının sızıntı veya hasar açısından incelenmesi ve soğutma sıvısı filtreleri ile ısı eşanjörlerinin temizlenmesi dahil olmak üzere düzenli soğutma sistemi bakımı, etkili ısı dağıtımının sağlanmasına ve aşırı ısınmayla ilgili sorunların önlenmesine yardımcı olabilir.

Kalibrasyon

Lazer kaynak makinelerinin kalibrasyonu, lazer gücü, darbe süresi, ışın kalitesi ve odak boyutu gibi kaynak parametrelerinin doğruluğunun korunmasına yardımcı olur. Kalibre edilmiş cihazlar, referans standartlar veya yerleşik kalibrasyon prosedürleri kullanılarak yapılan düzenli kalibrasyon kontrolleri, makine ayarlarının doğruluğunun doğrulanmasına ve belirtilen toleranslara uygunluğun sağlanmasına yardımcı olabilir. Kalibrasyon aralıkları kullanım düzeyine, çevre koşullarına ve üreticinin tavsiyelerine göre değişiklik gösterebilir.

Rutin Muayene

Lazer kaynak makinenizin rutin muayeneleri, potansiyel sorunların, aşınmanın veya hasarların pahalı onarımlara veya arıza sürelerine dönüşmeden önce tespit edilmesine yardımcı olabilir. Muayeneler, kablolar, konektörler, motorlar ve yataklar gibi makine bileşenlerinin aşınma, korozyon veya yorulma belirtileri açısından görsel muayenesini içerebilir. Ek olarak, lazer çıkış gücü, ışın kalitesi ve süreç kararlılığı gibi sistem performansı ölçümlerinin izlenmesi, normal çalışmadan sapmaların tespit edilmesine ve gerektiğinde düzeltici eylemlerin tetiklenmesine yardımcı olabilir.

Özetle, üreticiler düzenli temizlik, hizalama kontrolleri, soğutma sistemi bakımı, kalibrasyon ve rutin denetimleri içeren proaktif bir bakım programı uygulayarak lazer kaynak ekipmanlarının verimliliğini ve ömrünü en üst düzeye çıkarırken, planlanmamış arıza sürelerini ve pahalı onarım riskini en aza indirebilirler.

özetle

Birlikte ele alındığında, bu kapsamlı kılavuz lazer kaynak makineleri Bu dönüştürücü teknolojinin özellikleri, faydaları, uygulamaları ve bakım hususları hakkında kapsamlı bir araştırma sağlar. Lazer kaynak makineleri, hassasiyet ve verimlilikten çok yönlülük ve güvenilirliğe kadar otomotiv, elektronik, tıbbi cihazlar, havacılık ve uzay gibi çok çeşitli endüstrilere benzersiz avantajlar sunar. Üreticiler, lazer kaynağıyla ilgili temelleri, potansiyel tehlikeleri ve en iyi uygulamaları anlayarak yenilikçiliği teşvik etmek, üretim süreçlerini optimize etmek ve üstün kaynak kalitesi elde etmek için bu ileri teknolojinin tüm potansiyelinden yararlanabilirler. İster deneyimli bir endüstri profesyoneli olun, ister lazer kaynak teknolojisinde yeni olun, bu kılavuz, lazer kaynak makinelerinin inceliklerini öğrenmeniz ve modern üretimde yeni olanakların kilidini açmanız için kapsamlı bir kaynak olarak hizmet vermektedir.

Gelişen teknolojiler ve endüstri kurallarıyla desteklenen lazer kaynak ekipmanlarının çok yönlülüğü, endüstriyel üretim alanına daha verimli ve güvenilir bir üretim ortamı getirerek gelişmeye devam edecek. Lazer kaynak makinelerinin çeşitli avantajlarını kapsamlı bir şekilde kullanarak ve bunları özel ihtiyaçlara göre esnek bir şekilde muhafaza ederek lazer kaynağının üretim verimliliğini en üst düzeye çıkarabiliriz. Lazer kaynak yapmayı düşünüyorsanız lütfen iletişime geçiniz. AccTek Lazer ve ihtiyaçlarınız için en iyi seçeneği bulacağız.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın