Lazer Kaynağı: Malzeme Seçimi ve Sınırlamalar

Lazer kaynağı, endüstriyel kaynak işlemede yeni bir endüstriyel teknolojidir. Hızlı kaynak hızı, yüksek hassasiyet, yüksek verimlilik, pürüzsüz ve güzel kaynak avantajlarına sahiptir. Lazer kaynak makineleri yaygın olarak kullanılır ve çeşitli malzemeleri kaynaklayabilir. Peki lazer kaynak makinelerinde hangi malzemeler kullanılamaz? Bu makalede, lazer kaynağının malzeme seçimi ve sınırlamaları tartışılacak, lazer kaynağının kaynak yapabileceği malzeme türleri ve lazer kaynağa uygun olmayan malzemeler incelenecek ve nedenleri derinlemesine analiz edilecektir.

İçindekiler

Lazer kaynağının temel prensipleri

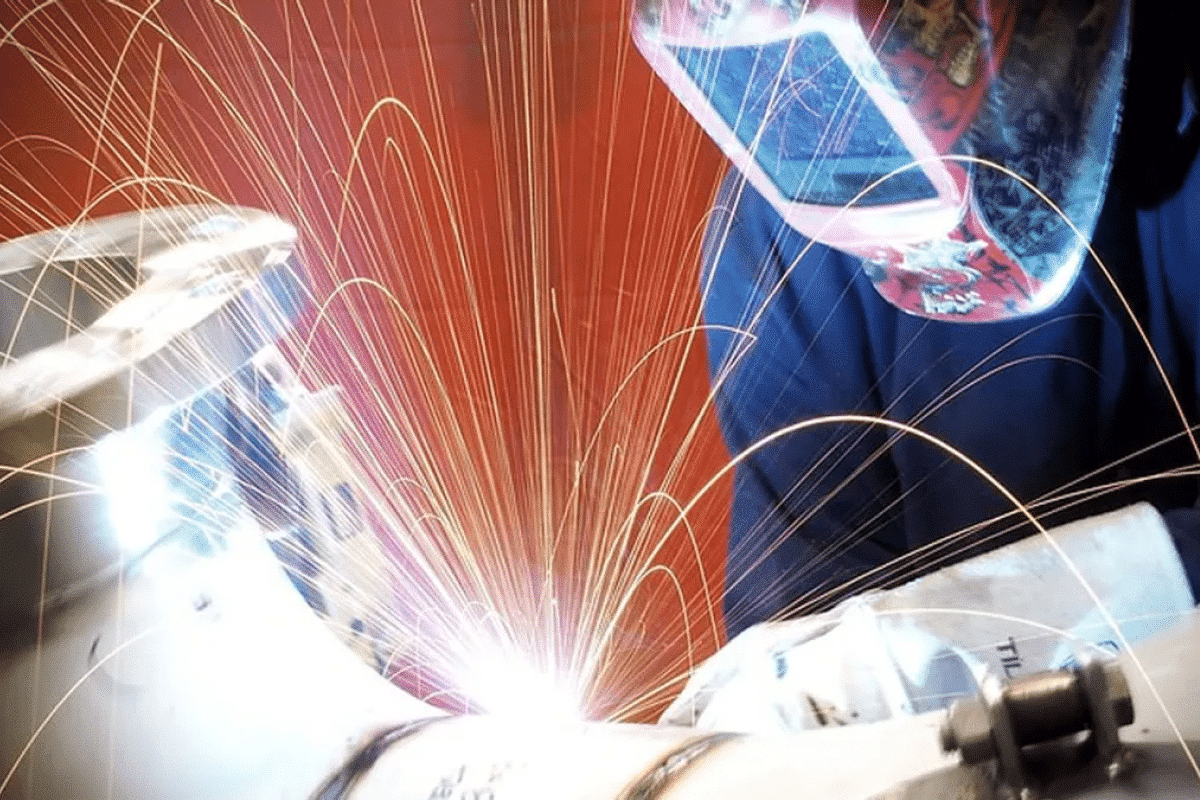

Lazer kaynağı için uygun malzemeleri araştırmadan önce, lazer kaynağının temel prensiplerini anlamak gerekir. Lazer kaynağı, iş parçasının yüzeyini lokal olarak ısıtarak anında eritmek ve katılaşma sonrasında kaynaklı bir bağlantı oluşturmak için lazer ışınının yüksek enerjisini kullanan bir kaynak yöntemidir.

Lazer kaynağının temel adımları, lazer ışınının oluşturulması, modülasyonu ve odaklanmasını içerir. İlk olarak, lazer jeneratörü son derece yoğun bir lazer ışını üretir ve ardından lazer ışını, kaynak alanını doğru bir şekilde aydınlatabilecek şekilde optik sistem aracılığıyla modüle edilir ve odaklanır. Kaynak alanında, lazerin yüksek enerji yoğunluğu, iş parçası yüzeyini hızlı bir şekilde kritik sıcaklığın üzerine ısıtır ve anında eriyerek bir eriyik havuzu oluşturmasına neden olur. Erimiş havuz daha sonra soğuyup katılaşarak güçlü bir kaynak oluşturur.

Esas olarak ince duvarlı malzemelerin ve hassas parçaların kaynağında kullanılan yeni bir kaynak yöntemidir. Nokta kaynağı, yığın kaynağı ve mühür kaynağı gibi kaynak efektlerini elde edebilir. Bu kaynak yöntemi, küçük kaynak genişliği, küçük ısıdan etkilenen bölge, hızlı kaynak hızı, güzel görünüm ve kaynak sonrası işleme gerek olmaması özelliklerine sahiptir. Ancak bu aynı zamanda malzeme seçimi için de belirli gereksinimleri ortaya koymaktadır.

Lazerle kaynak yapılabilecek malzemeler

Lazerler birçok farklı malzemeyi birbirine kaynaklayabilir. Geleneksel termal kaynak veya elektrikli kaynak yöntemleriyle karşılaştırıldığında daha geniş bir uygulama alanına sahiptir ve çeşitli metal ve metal olmayan malzemeleri kaynaklayabilir. Temel olarak aşağıdaki kategorileri içerir:

Metal malzemeler

Lazer kaynağı, metal malzemelerin kaynağında yaygın olarak kullanılır ve aşağıdaki kategoriler dahil ancak bunlarla sınırlı olmamak üzere çeşitli metal malzemeler için uygundur:

Paslanmaz çelik

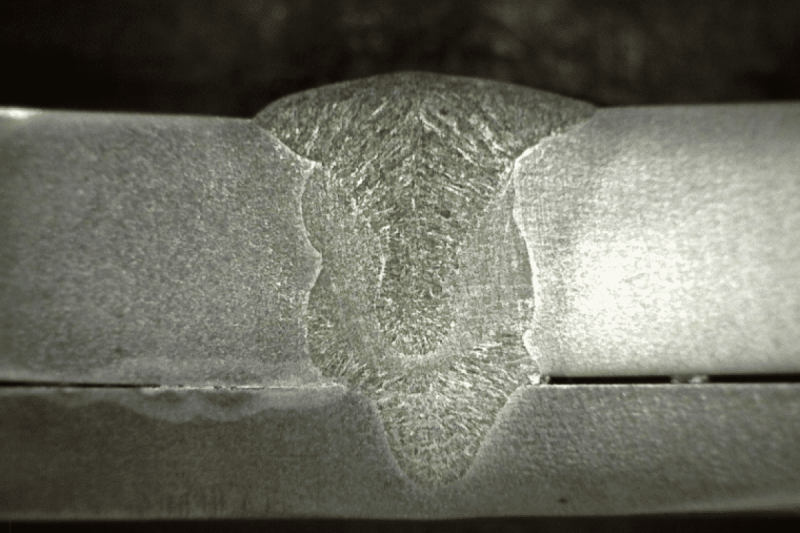

Lazer kaynak makinesinin kaynak hızı ve ısıdan etkilenen küçük bölgesi nedeniyle, aşırı ısınma olgusu ve paslanmaz çelik kaynağının büyük doğrusal genleşme katsayısı hafifletilir ve kaynak dikişinde gözenekler ve kalıntılar gibi kusurlar olmaz. Karbon çeliğiyle karşılaştırıldığında, paslanmaz çeliğin düşük ısı iletkenliği, yüksek enerji emme oranı ve yüksek erime verimliliği nedeniyle derin nüfuzlu dar kaynakların elde edilmesi daha kolaydır. İnce plakaların düşük güçlü bir lazer kaynak makinesiyle kaynaklanması, düzgün ve güzel kaynaklarla iyi biçimlendirilmiş bağlantılar üretebilir.

Alüminyum alaşım

Alüminyum ve alüminyum alaşımları, iyi ısı iletkenliğine sahip, oldukça yansıtıcı malzemelerdir ve lazer kaynak, verimli kaynak sağlayabilir. Alüminyum ve alaşımlarını kaynak yaparken, sıcaklık arttıkça kökte boşluklar oluşabilir ve kaynak dikişi zayıf şekilde şekillenebilir. Lazer kaynağı, ısıdan etkilenen bölgeyi etkili bir şekilde azaltabilir ve malzeme deformasyonunu ve çatlaklarını önleyebilir.

Titanyum alaşımı

Titanyum alaşımları da yüksek mukavemeti ve korozyon direnci nedeniyle lazer kaynak için ideal seçeneklerden biridir. Lazer kaynağı, titanyum alaşımlarının özelliklerini bozmadan yüksek kaliteli kaynaklara olanak sağlar.

Metalik olmayan malzemeler

Lazer kaynağı yalnızca metalik malzemeler için uygun değildir, aynı zamanda özellikle yüksek hassasiyetli ve düşük termal etkiye sahip uygulamalarda bazı metalik olmayan malzemelerin kaynaklanması için de kullanılabilir. Lazer kaynağının kaynak yapabileceği bazı metalik olmayan malzemeler şunlardır:

Plastik

Lazer kaynağı, plastik malzemelerin kaynaklanmasında mükemmeldir. Bu kaynak yöntemi polimerler, termoplastikler ve termosetler üzerinde kullanılabilir ve tıbbi cihazlar, elektronik ve otomotiv parçalarının imalatında yaygın olarak kullanılır.

Seramik

Lazer kaynağı, alümina seramikler ve zirkonya seramikler dahil olmak üzere seramik malzemeleri kaynaklamak için kullanılabilir. Lazer kaynağının yüksek hassasiyet ve temassızlık avantajlarını sunması nedeniyle bunun elektronik, optik ve havacılık alanlarında önemli uygulamaları vardır.

Kauçuk ve elastik malzemeler

İyi elastikiyete sahip bazı metalik olmayan malzemeler için lazer kaynağı da düşünülebilir. Bunun tıbbi cihazların ve esnek elektronik cihazların imalatı gibi özel alanlarda uygulamaları olabilir.

Lazer kaynağı yapılamayan malzemeler

Ancak her malzemenin lazer kaynağına uygun olmadığını belirtmekte fayda var. Lazer kaynağının genellikle etkili bir şekilde kaynaklayamadığı bazı malzemeler şunlardır:

Son derece yansıtıcı malzemeler

Lazer kaynağı, malzeme yüzeyini ısıtmak için lazer ışınının yüksek enerjisine dayanır. Bu nedenle, yüksek oranda yansıtıcı malzemeler için lazer ışını yansıtılabilir ve etkili bir şekilde ısıtılamayabilir, bu da kaynaklamayı zorlaştırır. Tipik oldukça yansıtıcı malzemeler arasında bakır ve bakır alaşımları bulunur. İşlemden sonra füzyon ve penetrasyon eksikliği sorunları ortaya çıkabilir. Bu nedenle konsantre enerjiye, yüksek güçlü ısı kaynaklarına ve ön ısıtma önlemlerine ihtiyaç vardır.

Şeffaf malzeme plastik

Lazer kaynağı şeffaf malzemelerin kaynaklanması için uygun değildir çünkü lazer ışını yüksek derecede şeffaf malzemelerde yeterli soğurma üretemez. Buna cam ve bazı plastikler de dahildir.

Sıcaklığa duyarlı malzemeler

Termoplastikler gibi yüksek sıcaklık hassasiyetine sahip bazı malzemeler, lazer kaynağının yüksek sıcaklık ortamındaki aşırı ısıdan etkilenebilir ve bu da malzeme performansında düşüşe neden olabilir.

Son derece yansıtıcı metalik kaplama

Bazı malzemeler, lazer ışınının yansımasına ve alt tabakayı etkili bir şekilde ısıtamamasına neden olabilecek yüksek derecede yansıtıcı metal kaplamalarla kaplanmıştır.

Yüksek higroskopik malzemeler

Lazer kaynağı nispeten kuru bir ortam gerektirir ve oldukça higroskopik olan malzemeler için kaynak işlemi sırasında neme müdahale edilebilir.

Bir malzemenin kaynaklanabilirliğini hangi faktörler belirler?

Lazer kaynağının kaynaklanabilirliği, esas olarak malzemenin termal özelliklerini, optik özelliklerini, kimyasal özelliklerini ve fiziksel özelliklerini kapsayan birçok faktörden etkilenir. Aşağıda bu faktörlerin bu dört açıdan ayrıntılı bir açıklaması bulunmaktadır:

Malzemelerin optik özellikleri

- Soğurma katsayısı: Bir malzemenin lazer ışınını emme yeteneği, onun emme katsayısına bağlıdır. Yüksek emme katsayısı, malzemenin lazer ışını tarafından daha kolay ısıtılması anlamına gelir ve bu da kaynaklamayı kolaylaştırır.

- Şeffaflık: Şeffaf malzemelerde lazerin yeterli soğurma üretmesi zor olduğundan, yüksek şeffaflığa sahip malzemeler genellikle lazer kaynağına uygun değildir. Verimli ve stabil kaynak sağlamak için malzemelerin yüksek emiciliğe, düşük yansıtmaya ve geçirgenliğe sahip olması gerekir.

Malzemelerin termal özellikleri

- Erime noktası ve kaynama noktası: Malzemenin erime noktası ve kaynama noktası lazer kaynağının uygunluğunu doğrudan etkiler. Daha düşük bir erime noktası, lazer kaynaklamayı kolaylaştırarak malzemelerin anında eritilmesini kolaylaştırır.

- Isı iletkenliği: Isı iletkenliği kaynak alanındaki ısı transfer hızını etkiler. Daha yüksek termal iletkenlik, kaynağın çok hızlı soğumasına neden olarak çatlaklara veya deformasyona neden olabilir.

Malzemelerin kimyasal özellikleri

- Oksidasyon: Yüksek derecede oksitleyici malzemeler kaynak işlemi sırasında kaynağın kalitesini etkileyen oksitler oluşturabilir. Lazer kaynağına uygun malzemeleri seçerken oksidasyon özelliklerini göz önünde bulundurun.

- Kimyasal reaksiyon: Malzemenin yüksek sıcaklıklarda kimyasal reaksiyona girip girmeyeceği, özellikle kaynak ortamındaki gazlarla etkileşime girmesi kaynağın kalitesini etkileyebilir.

Malzemelerin fiziksel özellikleri

- Genleşme katsayısı: Bir malzemenin ısıl genleşme katsayısı, kaynak sırasındaki ısıl deformasyonu etkiler. Kaynak malzemelerinin ve proseslerinin eşleştirilmesi deformasyon riskini azaltabilir.

- Sertlik: Malzemenin sertliği, lazer kaynak sırasında eriyik havuzunun oluşumunu ve katılaşma sürecini etkileyerek kaynak kalitesini etkileyebilir.

Yukarıdaki faktörler dikkate alındığında, lazer kaynağının belirli bir malzemeye uygunluğu daha doğru bir şekilde değerlendirilebilir. Pratik uygulamalarda bu faktörlerin kapsamlı bir analizi, kaynak işleminin verimliliğini sağlamak için uygun kaynak parametrelerinin ve proseslerinin seçilmesine yardımcı olur. Lazer kaynak ve kaynak kalitesi.

Lazer kaynağının zorlukları ve uygulama yönleri

Lazer kaynağı birçok alanda dikkate değer bir başarı elde etmiş olsa da gelecekte uygulama kapsamını ve etkinliğini etkileyebilecek bazı zorluklarla karşı karşıyadır. Lazer kaynak teknolojisinin karşılaşabileceği zorluklar şunlardır:

Malzeme uyarlanabilirliği

- Yansıtıcı malzemeler: Alüminyum ve bakır gibi yüksek derecede yansıtıcı malzemeler için, lazer kaynağının yüzeyi etkili bir şekilde ısıtması zordur, bu da kaynaklamayı zorlaştırır.

- Şeffaf malzemeler: Lazer ışınının şeffaf malzemelerde yeterli soğurma üretmesi zordur, bu da şeffaf malzemelerin lazerle kaynaklanmasını zorlaştırır.

Süreç kontrolü

- Yüksek sıcaklık gradyanı: Lazer kaynağı tarafından üretilen yüksek sıcaklık gradyanı, kaynak alanında termal deformasyona ve artık gerilime neden olarak kaynak kalitesini etkileyebilir.

- Kaynak dikişi kontrolü: Karmaşık şekillerin kaynağı için lazer kaynağı, kaynak dikişinin hassas kontrolünde bazı zorluklarla karşı karşıyadır.

Maliyet ve ekipman karmaşıklığı

- Ekipman maliyeti: Lazer kaynak ekipmanının edinilmesi ve bakımı nispeten pahalıdır ve bu, bazı uygulamalarda sınırlayıcı bir faktör olabilir.

- Karmaşıklık: Lazer kaynak sistemleri genellikle oldukça karmaşık ekipman ve proses kontrolü gerektirir ve yüksek operatör becerileri gerektirir.

Üretim verimliliği

- Üretim hızı: Bazı büyük ölçekli üretim durumlarında lazer kaynağı, diğer geleneksel kaynak yöntemleri kadar hızlı olmayabilir, bu da yüksek hacimli ortamlardaki uygulamasını sınırlayabilir.

Yüksek enerjili lazer kaynaklarının geliştirilmesi

- Lazer kaynağının kalitesi ve verimliliği, lazer kaynağının gücünden etkilenir. Kaynak hızını ve derinliğini artırmak ve daha geniş bir malzeme yelpazesine uyum sağlamak için gelecekte daha güçlü, istikrarlı ve güvenilir yüksek enerjili lazer kaynaklarına ihtiyaç duyulacaktır.

Çevre dostu

- Modern üretim giderek çevresel sürdürülebilirliğe odaklanıyor, bu nedenle lazer kaynak teknolojisinin süreç sırasında atık oluşumunu, enerji tüketimini ve olumsuz çevresel etkiyi azaltması gerekiyor.

özetle

Lazer kaynak, farklı özellik ve kalınlıktaki malzemeleri kaynaklayabilen bir işlemdir. Bir malzemenin kaynaklanabilirliği onun optik, termal ve kimyasal özelliklerine bağlıdır. Çeşitli metal ve metal olmayan malzemelerin kaynaklanması için uygundur ve yüksek verimlilik ve hassasiyet özelliklerine sahiptir. Ancak yine de malzeme özelliklerinden etkilenir ve bazı spesifik malzemeler için belirli sınırlamalar vardır. Lazer teknolojisinin sürekli gelişmesiyle birlikte, lazer kaynağının gelecekte daha geniş uygulamalara sahip olacağına ve daha fazla malzeme sorununun üstesinden geleceğine inanılmaktadır.

AccTek Laser güvenilir, gelişmiş lazer kaynak çözümleri arayanlar için güvenilir bir ortaktır. Son teknoloji ürünü lazer kaynak makinelerimiz, endüstrinin farklı ihtiyaçlarını karşılamak üzere tasarlanmış olup, çeşitli malzemeler için hassasiyet ve verimlilik sağlar. Uzmanlardan oluşan ekibimiz, lazer kaynak teknolojisinin üretim süreçlerine kusursuz bir şekilde entegre edilmesini sağlayarak yardım ve rehberlik sağlamaya hazırdır. Lütfen iletişim kurmaktan çekinmeyin AccTek LazerDanışmanlık almak ve lazer kaynak teknolojisinin geleceğini deneyimlemek için.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın