Lazer Kaynak Temel Bilgisi

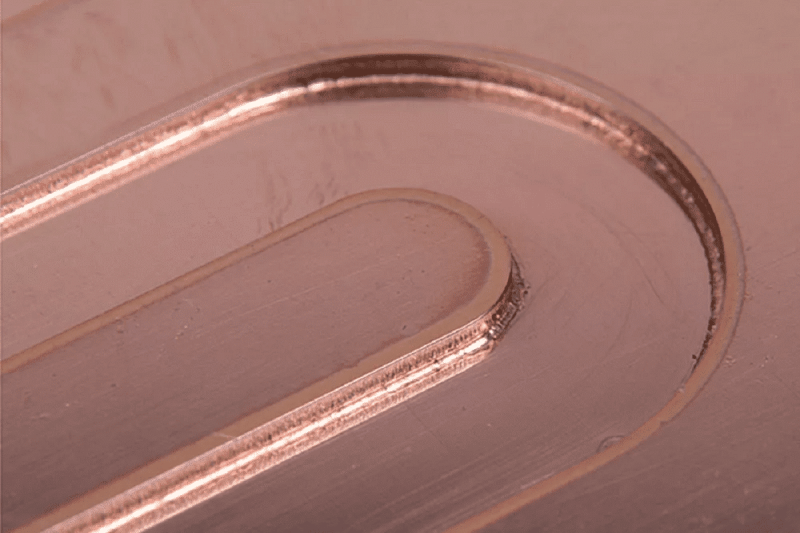

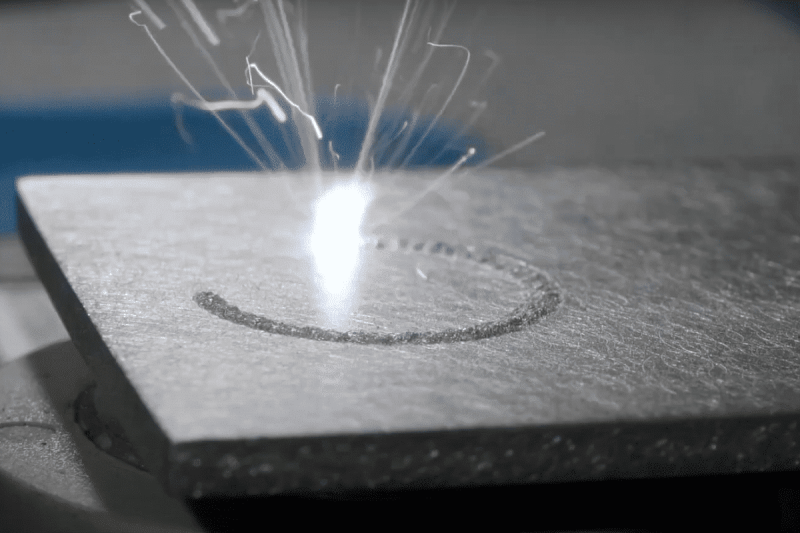

Lazer kaynağı, malzemeleri birleştirmek için yüksek düzeyde odaklanmış bir lazer ışını kullanan etkili, hassas bir kaynak teknolojisidir. Lazer ışını, iş parçasının kenarlarını eritip birleştiren yoğun bir ısı üretir ve güçlü ve hassas bir kaynak oluşturur. Teknoloji, otomotiv, havacılık, elektronik ve tıbbi cihaz imalatı dahil olmak üzere çeşitli endüstrilerde yaygın olarak kullanılmaktadır. Lazer kaynağının çok yönlülüğü yalnızca farklı malzemeleri kaynaklama yeteneğinde değil, aynı zamanda bir lazer kaynak makinesine entegre edilebilecek aksesuar ve fonksiyon çeşitliliğinde de yatmaktadır. Bu aksesuarlar ve özellikler, kaynak prosesinin iyileştirilmesinde, yüksek kaliteli kaynakların sağlanmasında ve genel operasyonel verimliliğin arttırılmasında hayati bir rol oynar.

Lazer kaynağı, TIG (tungsten inert gaz) kaynağı ve MIG (metal inert gaz) kaynağı gibi geleneksel kaynak yöntemlerine göre çeşitli avantajlar sunar:

- Hassasiyet ve kontrol: Lazer kaynağı, kaynak prosesinde benzersiz hassasiyet ve kontrol sağlar. Odaklanmış lazer ışını gerekli kaynak noktasına hassas bir şekilde yönlendirilerek doğruluk ve tekrarlanabilirlik sağlanır.

- Minimum ısıdan etkilenen bölge: Lazer kaynağı diğer kaynak yöntemlerine göre daha az ısı üretir, böylece malzemenin deformasyonu riski azalır ve kaynak kalitesi artar.

- Yüksek kaynak hızı: Lazer kaynağı, geleneksel kaynak yöntemlerinden çok daha hızlıdır ve konsantre ısı kaynağı, hızlı kaynak yapabilir, üretkenliği artırabilir ve üretim süresini kısaltabilir.

- Temiz kaynak: Kaynak aleti ile iş parçası arasında fiziksel temas olmadığından, lazer kaynak temiz, çapaksız kaynaklar üretir.

- Temassız kaynak: Kaynak aleti ile iş parçası arasında doğrudan temas yoktur, bu da aşınmayı azaltır ve ekipmanın servis ömrünün uzatılmasına yardımcı olur.

Lazer Kaynak Makinesi Aksesuarları

Işın dağıtım sistemi

Lazer kaynak makinesinin ana aksesuarlarından biri ışın dağıtım sistemidir. Özel uygulama ve gereksinimlere bağlı olarak, her biri benzersiz avantajlara sahip farklı türde ışın dağıtım sistemleri kullanılır.

- Mafsallı kollar: Mafsallı kollar, lazer kaynağında ışın iletimi için yaygın bir seçimdir. Bu robotik kollar son derece esnektir ve birden fazla yönde eklemlenebilmektedir, bu da lazer ışınının ulaşılması zor kaynak alanlarına ulaşmasını sağlar. Mafsallı kollar yüksek hassasiyet sağlar ve sıklıkla havacılık ve otomotiv üretimi gibi hareketlilik gerektiren uygulamalarda kullanılır.

- Fiber optik kablo: Fiber optik kablo, lazer ışınlarını iletmek için bir başka popüler seçimdir. Bu kablolar lazer enerjisini minimum kayıpla uzun mesafelere iletir. Fiber optikler, lazer kaynağının kaynak alanından uzağa yerleştirilmesi gereken uygulamalar için uygundur. Lazer ışınını hassas bir şekilde iletme yeteneği, onu dar alanlardaki kaynak görevleri ve uzaktan kaynak uygulamaları için uygun hale getirir.

Duman egzoz sistemi

Görüş sistemi

Görme sistemleri, özellikle yüksek hassasiyet gerektiren karmaşık veya küçük kaynakların işlenmesi sırasında lazer kaynakta önemli bir rol oynar. Bu sistemler genellikle kaynak sürecini izlemek ve yönlendirmek için kameralar, sensörler ve yazılım içerir.

- Kameralar: Operatöre gerçek zamanlı görsel geri bildirim sağlamak için kameralar genellikle lazer kaynak makinelerine entegre edilir. Yüksek hızlı kameralar kaynak işlemini mikroskobik düzeyde yakalayarak hassas izleme ve ayarlamaya olanak tanır. Bu görsel geri bildirim, kaynak dikişinin şeklinin, boyutunun ve kalitesinin kontrol edilmesine yardımcı olur.

- Sensörler: Sensörler lazer kaynağının doğruluğunu sağlamaya yardımcı olur. Kaynak kafası ile iş parçası arasındaki mesafe, malzemenin sıcaklığı, iş parçasının konumu gibi kaynak işlemi sırasında meydana gelen değişiklikleri tespit edebilir. Bu veriler, kaynak prosesini belirlenen parametreler dahilinde tutmak için gerçek zamanlı ayarlamalar yapmak için kullanılır.

- Vision yazılımı: Vision yazılımı, gerçek zamanlı kontrol ve geri bildirim sağlamak için kameralar ve sensörler tarafından toplanan verileri analiz eder. Yazılım, kaynak kalitesini optimize etmek için lazerin güç çıkışını, ışın odağını ve kaynak hızını otomatik olarak ayarlar. Ayrıca kaynaklardaki kusur ve anormalliklerin tespit edilmesine yardımcı olarak nihai ürünün gerekli standartları karşılamasını sağlar.

Tel besleyici

Gaz dağıtım sistemi

Lazer kaynağı, kaynağı korumak ve işlemi kontrol etmek için sıklıkla koruyucu gaz kullanılmasını gerektirir. Bu gazlar argon, helyum, nitrojen veya bu gazların karışımlarını içerebilir. Gaz dağıtım sistemleri kaynak alanı çevresinde kontrollü bir atmosfer sağlayarak aşağıdaki faydaları sağlar:

- Koruyucu: Yardımcı gazın birincil amacı, kaynak havuzunu atmosferik kirlenmeden korumaktır, bu da oksidasyonu önler ve temiz, hatasız bir kaynak sağlar.

- Soğutma: Helyum gibi koruyucu gazlar da soğutma özelliklerine sahiptir ve aşırı ısınmayı ve malzeme hasarını önlemek için kaynak sıcaklıklarının kontrol edilmesine yardımcı olabilirler.

- Ark stabilizasyonu: Dolgu teli kullanılarak lazer ışınıyla kaynak yapılması gibi işlemlerde, hava akışı kaynak arkının stabilize edilmesine yardımcı olarak stabil ve tutarlı bir kaynak sağlar.

Güç ve darbe kontrolü

Lazer kaynağında, lazerin güç çıkışının ve darbe süresinin kontrol edilmesi, farklı malzeme ve kalınlıkların uyumlaştırılmasına yardımcı olur. Lazer kaynak makinesi, operatörün aşağıdaki parametreleri ayarlamasına olanak tanıyan gelişmiş bir kontrol sistemi ile donatılmıştır:

- Darbe süresi: Darbe süresi, ısı girişini ve nüfuz etme derinliğini kontrol edecek şekilde ayarlanabilir, böylece ince veya ısıya duyarlı malzemelerin kaynaklanması mümkün olur.

- Lazer gücü: Lazer gücü, kaynak hızını ve nüfuz derinliğini kontrol edecek şekilde ayarlanabilir; böylece her malzeme ve bağlantı konfigürasyonu için en iyi sonuçları garanti eder.

- Darbe şekillendirme: Bazı gelişmiş lazer kaynak makineleri, kaynak işlemi sırasında özelleştirilmiş enerji dağıtımına izin veren ve böylece kaynak üzerindeki kontrolü artıran darbe şekillendirmeye izin verir.

Bu düzeyde bir kontrol aşağıdaki nedenlerden dolayı faydalıdır:

- Malzeme uyumluluğu: Farklı malzemeler, optimum kaynak nüfuziyeti ve kalitesini elde etmek için farklı seviyelerde enerji gerektirir. Lazer jeneratörünün güç çıkışını ayarlama yeteneği, çok çeşitli malzemelerle uyumluluğu sağlar.

- Kaynak derinliği ve genişliği: Operatörler, darbe süresi ve güç ayarlarının ince ayarını yaparak kaynağın derinliğini ve genişliğini kontrol edebilir. Bu hassasiyet düzeyi, istenen kaynak özelliklerinin elde edilmesine yardımcı olur.

- Isı girişini en aza indirin: Isı girişini ve ısıdan etkilenen bölge boyutunu en aza indirmenin kritik olduğu uygulamalarda, güç ve darbe ayarlarını kontrol edebilme yeteneği önemlidir.

Soğutma sistemi

Lazer kaynak işlemi, lazer jeneratörünün ve diğer kritik bileşenlerin aşırı ısınmasına neden olabilecek büyük miktarda ısı üretir. Makinenin uzun ömürlü olmasını ve tutarlı performansını sağlamak amacıyla, sıcaklık seviyelerini etkili bir şekilde yönetmek için soğutma sistemleri genellikle lazer kaynak makinelerine entegre edilir. Genel olarak iki ana tip soğutma sistemi kullanılır:

- Su soğutma: Bir su soğutma sistemi, ısıyı absorbe etmek ve dağıtmak için suyu lazer jeneratörü ve ilgili bileşenler arasında dolaştırır. Yüksek ısı dağıtma verimliliğine sahiptir ve çoğunlukla yüksek güçlü lazer jeneratörlerinde ve endüstriyel uygulamalarda kullanılır.

- Hava soğutma: Hava soğutma sistemleri, lazer jeneratörünü ve bileşenlerini soğutmak için basınçlı hava kullanır. Daha kompakt tasarımı, onu daha düşük güçlü lazer jeneratörleri için uygun hale getirir, ancak aynı zamanda belirli uygulamalarda daha kullanışlı hale getirir.

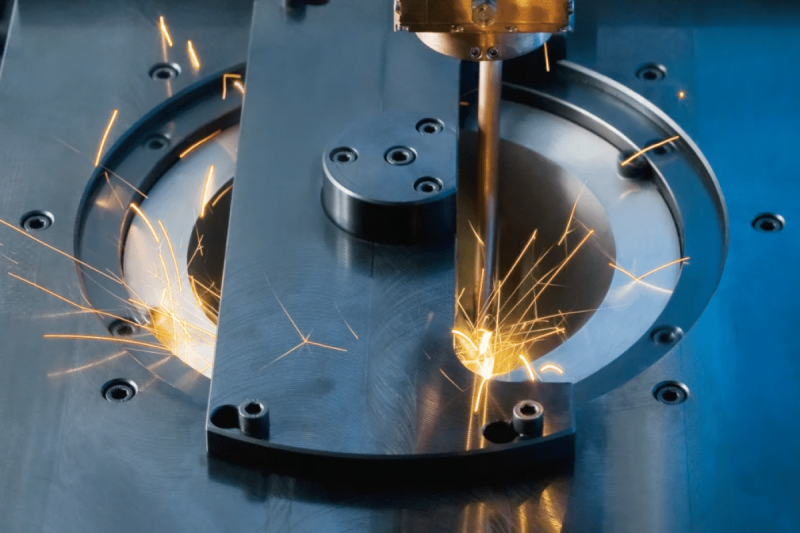

Otomasyon ve robotik entegrasyonu

Verimliliği ve tutarlılığı en üst düzeye çıkarmak için lazer kaynak makineleri robotik kollar ve otomasyon sistemleriyle entegre edilebilir. Otomasyonun çeşitli avantajları vardır:

- Hassasiyet ve tekrarlanabilirlik: Robotik kol, kaynak işleminin tekrarlanabilirliğini ve tutarlılığını sağlamak için kaynak kafasının konumunu ve hareketini hassas bir şekilde kontrol edebilir.

- Yüksek üretkenlik: Otomasyon, üretim verimini önemli ölçüde artırarak onu yüksek hacimli üretime uygun hale getirebilir.

- Operatör güvenliği: Otomasyon, manuel müdahale ihtiyacını azaltır, operatörlere yönelik tehlikeleri en aza indirir ve güvenliği artırır.

Kaynak izleme ve kalite kontrol

Kaynak izleme ve kalite kontrolü, kaynakların gerekli standartları karşılamasını ve tutarlılığı korumasını sağlamaya yardımcı olur. Bu nedenle, lazer kaynak makineleri aşağıdakiler de dahil olmak üzere çeşitli sensörleri ve yazılımları entegre edebilir:

- Kızılötesi sensör: Kızılötesi sensör, kaynak işlemi sırasında sıcaklık değişikliklerini ve anormallikleri tespit edebilir. Gözeneklilik, çatlaklar veya füzyon eksikliği gibi kusurların tespit edilmesinde özellikle faydalıdır.

- Kontrol yazılımı: Gelişmiş yazılım, kaynak parametrelerini ve kalite standartlarını doğru bir şekilde kontrol edebilir, belirtilen standartlardan sapmaları tespit edebilir ve ortaya çıkabilecek sorunları düzeltmek için kaynak işlemini otomatik olarak ayarlayabilir.

- Optik muayene: Optik muayene sistemleri, kalite standartlarına uyulmasını sağlamak amacıyla kaynakların görüntülerini yakalamak ve kusurları analiz etmek için kameraları kullanır.

Uzaktan kumanda ve programlama

Modern lazer kaynak makineleri, uzaktan kontrol, programlama ve veri depolama olanağı sağlayan kullanıcı dostu arayüzler ve yazılımlarla birlikte gelir. Bu özellikler makinenin kullanılabilirliğini ve çok yönlülüğünü çeşitli şekillerde artırır:

- Uzaktan çalıştırma: Uzaktan kumanda, operatörlerin kaynak parametrelerini uzaktan ayarlamasına ve süreci izlemesine olanak tanıyarak güvenliği ve rahatlığı artırır.

- Önceden programlanmış ayarlar: Programlama özelliğine sahip makineler, belirli işler için kaynak parametrelerini ve konfigürasyonlarını saklayabilir, böylece kurulumu basitleştirebilir ve insan hatası olasılığını azaltabilir.

- Veri kaydı: Veri kaydı yetenekleri, operatörlerin kaynak verilerini kaydetmesine ve analiz etmesine olanak tanıyarak süreç optimizasyonunu ve kalite güvencesini destekler.

Lazer Kaynak Aksesuarlarının Uygulaması ve İşlevleri

Lazer kaynağı, gelişmiş aksesuarları ve ileri yetenekleriyle çok çeşitli endüstrilerde kullanılmaktadır:

- Otomotiv endüstrisi: Otomotiv endüstrisi, gövde panellerinden egzoz sistemlerine kadar çeşitli bileşenleri birleştirmek için lazer kaynağını yaygın olarak kullanıyor. Mafsallı kollar ve otomasyon sistemleri gibi aksesuarlar üretim hatlarının verimliliğini artırabilir. Görüş sistemleri ve kalite kontrol önlemleri, kaynakların yapısal bütünlüğünü sağlayarak aracın genel güvenliğini ve dayanıklılığını artırmaya yardımcı olur.

- Havacılık: Havacılık ve uzay endüstrisinde hassasiyet ve güvenilirlik kritik öneme sahiptir. Mafsallı kollar ve otomasyonla lazer kaynağı, türbin kanatları ve yapısal bileşenler gibi karmaşık bileşenlerin imalatı için kritik öneme sahiptir. Kalite kontrol ve tahribatsız test sistemleri, kaynakların katı güvenlik ve kalite standartlarını karşılamasını sağlamaya yardımcı olur.

- Elektronik ve mikroelektronik: Elektronik endüstrisi, mikroelektronik bileşenler üzerinde karmaşık bağlantılar oluşturmak için lazer kaynağına güvenmektedir. Gelişmiş bir fiber optik ışın dağıtım sistemi, kapalı alanlarda çalışmak için idealdir; görüş sistemleri ve sensörler ise kaynak için gereken hassasiyeti sağlar.

- Tıbbi cihaz üretimi: Lazer kaynağı, hassasiyetin ve kirletici maddelerden arınmanın çok önemli olduğu tıbbi cihazların üretiminde hayati bir rol oynar. Biyouyumlu dolgu malzemelerinin eklenmesine yönelik tel besleyicilerin yanı sıra görüş sistemleri ve kalite kontrol önlemleri, tıbbi implantların ve cihazların güvenilirliğini ve emniyetini sağlar.

- Takı ve hassas mühendislik: Lazer kaynağı, mücevher endüstrisinde karmaşık tasarımlar ve kusursuz bağlantılar oluşturmak için kullanılan temel bir teknolojidir. Fiber optik iletim sistemleri, güç ve darbe kontrolü ve görüş sistemleri, yüksek kalitede iş üretilmesine katkıda bulunur. Hassas ve küçük parçaları işleme yeteneği, bu alanda lazer kaynağının hassasiyetinin bir kanıtıdır.

- Gemi inşası ve ağır sanayi: Gemi inşası ve diğer ağır sanayilerde, kalın metal plakaları ve bileşenleri birleştirmek için lazer kaynağı kullanılır. Uzun mesafe kabiliyetine sahip bir ışın dağıtım sistemi gereklidir. Ayrıca soğutma sistemi büyük lazer kaynak makinelerinin sürekli çalışmasının sürdürülmesine yardımcı olur.

Zorluklar ve Düşünceler

Lazer kaynak makineleri, aksesuarları ve özellikleri çok sayıda avantaj sunarken, hâlâ bazı zorluklar ve dikkat edilmesi gereken hususlar bulunmaktadır:

- İlk yatırım: Lazer kaynak makineleri pahalı olabilir ve gelişmiş aksesuarlar ve özellikler eklendikçe maliyet artar. Bu iyileştirmelerin ekonomik fizibilitesini belirlemek için dikkatli bir maliyet-fayda analizi gereklidir.

- Eğitim: Operatörlerin, özellikle aksesuarları ve gelişmiş özellikleri entegre ederken, lazer kaynak makinelerini etkili bir şekilde kullanmak için yeterli eğitime ihtiyaçları vardır.

- Bakım: Lazer kaynak makinenizin sürekli işlevselliğini sağlamak için düzenli bakım gereklidir. Özellikle aşırı ısınmayı önlemek için soğutma sistemlerine iyi bakım yapılmalıdır.

- Malzeme uyumluluğu: Kaynak malzemeleriyle uyumluluk önemli bir husustur; tüm malzemeler lazer kaynağına uygun değildir.

Lazer Kaynak Makineniz İçin Doğru Aksesuarları Seçin

Lazer kaynak makinenizi geliştirecek aksesuarları ve özellikleri değerlendirirken özel uygulamanızı ve gereksinimlerinizi değerlendirmek önemlidir. Aksesuarların seçimi kullandığınız malzemelere, gerekli kaynak kalitesine ve mevcut çalışma alanına göre tutarlı olmalıdır. Doğru aksesuarları seçerken göz önünde bulundurmanız gereken bazı faktörler:

- Malzeme uyumluluğu: Farklı malzemeler farklı lazer kaynak yöntemleri gerektirir. Bazı malzemeler, istenen kaynak kalitesini elde etmek için özel bağlantı parçaları veya gaz dağıtım sistemleri gerektirebilir.

- Doğruluk ve tolerans: Uygulamanız en yüksek düzeyde doğruluk ve tolerans gerektiriyorsa, görüntü sistemleri ve tel besleyiciler gibi aksesuarlar gerekli olabilir.

- Verim: Yüksek hacimli üretim için otomasyon ve robotik entegrasyon, verimliliği ve tutarlılığı önemli ölçüde artırabilir.

- Operatör güvenliği: Kaynak operatörünün güvenliğini dikkate alın. Duman tahliye sistemleri ve otomasyon, operatörlerin karşılaştığı tehlikelerin en aza indirilmesine yardımcı olabilir.

- Bütçe kısıtlamaları: Bütçenizi değerlendirin ve aksesuarın maliyetini, spesifik uygulamanız için sağladığı potansiyel faydalarla karşılaştırın.

- Uzun vadeli hedefler: Uzun vadeli hedeflerinizi ve seçtiğiniz aksesuarların ölçeklenebilirliği ve gelecekteki büyümeyi nasıl destekleyebileceğini düşünün.

Gelecekteki Trendler ve Gelişmeler

Lazer kaynak dünyası sürekli gelişiyor. Teknoloji ilerledikçe kaynak işlemini geliştiren aksesuarlar ve özellikler de gelişecektir. Lazer kaynağındaki bazı dikkate değer eğilimler ve gelişmeler şunlardır:

- Artan otomasyon: Lazer kaynak makinelerinin robotik ve otomasyonla entegrasyonunun büyümeye devam etmesi bekleniyor. Bu trend verimliliği daha da artıracak, insan hatasını azaltacak ve kaynak işlemlerinin tekrarlanabilirliğini artıracak.

- Görüntü sistemlerindeki gelişmeler: Görüntü sistemleri, karmaşık görüntüleri tanıma ve analiz etme yeteneğini geliştirerek kaynak prosesinin daha iyi kontrol edilmesine ve kusurların daha iyi tespit edilmesine olanak tanıyacak.

- Gelişmiş uzaktan kontrol ve bağlantı: Lazer kaynak makineleri daha gelişmiş yazılımlarla donatılacak ve uzaktan izleme ve kontrol özelliklerine sahip olacak; bu da makineleri uzak veya tehlikeli konumlara yerleştiren endüstrilere yardımcı olacak.

- Çevresel sürdürülebilirlik: Çevre dostu kaynak işlemlerinin geliştirilmesine giderek daha fazla odaklanılmaktadır. Lazer kaynak, minimum ısıdan etkilenen bölgeye ve verimli enerji kullanımına sahiptir; bu da onu sürdürülebilirlik hedeflerine ideal şekilde uygun hale getirir. İyileştirmeler, yeşil lazer kaynaklarının kullanımını ve daha verimli soğutma sistemlerini içerebilir.

özetle

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.