Lazer Kaynak Sıçramasına Neden Olan Nedir?

Modern imalattaki önemli birleştirme teknolojilerinden biri olan lazer kaynağı, yüksek hassasiyeti, yüksek verimliliği ve çeşitli malzemelere uyarlanabilirliği nedeniyle otomotiv, havacılık, elektronik ve diğer alanlarda yaygın olarak kullanılmaktadır. Bununla birlikte, lazer kaynağı da dahil olmak üzere herhangi bir işleme yöntemi kusurlara veya kalitesiz ürünlere neden olabilir ve sıçrama, lazer kaynağında yaygın görülen kusurlardan biridir. İşinizde çeşitli metalleri kaynaklamak için düzenli olarak lazer kaynağı kullanıyorsanız, bunun nedenini anlamanız gerekir. lazer kaynak makinesi Kaynak işlemi sırasında sıçrama meydana gelir ve sıçramanın etkilerini kontrol etmenin en iyi yolunu bulur. Bu makalede bu durumun nasıl çözüleceği ayrıntılı olarak tartışılacaktır.

İçindekiler

Lazer Kaynak Sıçramasının Olayları ve Etkileri

Kaynak sıçraması lazer kaynağında yaygın bir kusurdur. Lazer kaynak sıçraması, kaynak işlemi sırasında kaynak havuzundaki erimiş metalin hızla erimiş havuzdan dışarı püskürtülmesi anlamına gelir. Metal malzeme erime sıcaklığına kadar ısıtıldıktan sonra katı halden sıvı hale geçer, ısınmaya devam eder ve gaz haline dönüşür. Lazer ışını ısındıkça katı metal sıvı hale gelir ve erimiş bir havuz oluşturur. Erimiş havuzdaki sıvı metal daha sonra tekrar "kaynamaya" kadar ısıtılır. Son olarak, malzeme tekrar ısıyı emer ve buharlaşır ve kaynama, çevredeki sıvı metali taşıyan küçük damlacıklar oluşturacak şekilde iç basıncı değiştirir ve daha sonra kaynağın etrafındaki alana inerek sonunda bir "sıçrama" yaratır.

Ayrıca sıçrama, lazer kaynak ekipmanının içinde kirlilik ve arıza gibi sorunlara da yol açarak ekipmanın güvenilirliğini azaltabilir. Bu sıçramalar sadece kaynak dikişini kirletip kaynak kalitesini etkilemekle kalmaz, aynı zamanda kaynak işçilerinin sağlığı için de tehdit oluşturabilir. Bu nedenle sıçrama oluşumunu azaltmak veya önlemek için ilgili kontrol önlemlerinin alınması gerekir.

Lazer Kaynak Sıçramasına Neden Olan Nedir?

Lazer kaynağında sıçramanın nedeni, malzeme özellikleri, kaynak parametreleri, kaynak tasarımı ve ekipman koşullarını içeren birçok faktörün birleşik etkisidir. Lazer kaynağında sıçramanın bazı yaygın ana nedenleri şunlardır:

Malzeme özellikleri

Malzemelerin fiziksel ve kimyasal özellikleri lazer kaynağında sıçramayı etkileyen önemli faktörlerdir. Bazı malzemeler yüksek sıcaklıklarda gazlaşmaya yatkındır ve kaynak havuzunda sıkışıp kaldığında kabarcıklar genişleyip çökerken sıvı metalin püskürmesine ve sıçramasına neden olabilecek gazlar üretir. Ayrıca malzemenin yüzey kaplaması ve oksit tabakası da kaynak havuzunun stabilitesini etkileyebilir ve sıçrama olasılığını artırabilir.

Kaynak parametreleri

Lazer kaynağının parametre ayarları da sıçrama oluşumunu etkiler. Örneğin, lazer gücü, tarama hızı ve odak uzaklığı gibi parametrelerin makul olmayan ayarları, kaynak havuzunun sıcaklığının çok yüksek veya kararsız olmasına neden olarak sıçrama olasılığını artırabilir.

Kaynak Tasarımı

Mantıksız kaynak dikişi tasarımı aynı zamanda lazer kaynak sıçramasına da neden olabilir. Kaynak şekli, genişlik, açı vb. faktörlerin tümü kaynak havuzunun stabilitesini etkiler ve bu da sıçrama oluşumunu etkiler.

Ekipman durumu

Lazer kaynak ekipmanının durumu da sıçramayı etkileyebilir. Ekipmanın optik yolu, ışının kalitesi, kaynak kafasının stabilitesi gibi problemler kaynak havuzunun dengesizliğine neden olarak sıçramaya neden olabilir.

Kaynak ortamı

Uygun olmayan atmosfer kontrolü oksidasyona ve diğer olumsuz reaksiyonlara yol açarak sıçrama oluşumunu artırabilir.

Lazer kaynak sıçramasının tehlikeleri nelerdir?

Lazer kaynak sıçraması; kaynak kalitesi, ekipman stabilitesi ve personel sağlığı gibi birçok olumsuz etkiye neden olabilir. Lazer kaynak sıçramasının yaratabileceği başlıca tehlikelerden bazıları şunlardır:

Bozulmuş kaynak kalitesi

Sıçrama, kaynak havuzu ve iş parçası yüzeyleri gibi kaynak havuzunun çevresindeki alanlara yapışarak istenmeyen bir kaynak yüzeyi oluşturabilir. Bu, düşük kaliteli kaynaklara ve kaynak mukavemetinin azalmasına neden olabilir ve bu da ürün performansını ve güvenilirliğini etkileyebilir.

Ekipman kirliliği ve arızası

Sıçrama optik yol, kaynak kafası ve diğer kritik bileşenlerin üzerinde birikebilir. lazer kaynak makinesi. Bu, ekipmanın kirlenmesine ve aşınmasına yol açarak ekipmanın performansında bozulmaya yol açabilir ve hatta ekipman arızasını tetikleyerek ekipmanın kararlı çalışmasını ve ömrünü etkileyebilir.

İnsan sağlığı riski

Sıçramalar erimiş metal parçacıkları, aerosoller vb. gibi zararlı maddeler içerebilir. İşçiler bu maddeleri soluyarak solunum ve sağlık sorunlarına neden olabilir. Özellikle uzun süreli maruz kalma durumunda solunum sorunlarına, cilt alerjilerine ve diğer sağlık sorunlarına da neden olabilir.

Üretim verimliliği düşüşü

Sıçrama, kaynak havuzunun düzeltilmesini veya yeniden kaynak yapılmasını gerektiren kaynak havuzu kararsızlığına yol açabilir ve bu da kaynak verimliliğini ve üretkenliğini azaltabilir.

Sonraki işlem zorlukları

Kaynağın yüzeyine yapışan sıçrama, sonraki yüzey işlemini ve kaplama işlemini daha zor hale getirerek sonraki işlemin maliyetini ve süresini artırabilir.

Lazer Kaynakta Sıçramayı Kontrol Etme Yöntemleri

Lazer kaynak sıçramasını kontrol etmek için malzeme seçimi, kaynak parametre optimizasyonu, kaynak tasarımının iyileştirilmesi, ekipman bakımı, gaz kontrolü ve diğer hususları kapsayan çeşitli yöntemler benimsenebilir. Lazer kaynağında sıçrama kontrolünün bazı yaygın yöntemleri şunlardır:

Optimum malzeme seçimi

Lazer kaynağı sırasında, hava kabarcıklarının oluşmasını önlemek ve sıçrama olasılığını azaltmak için gazlaşma eğilimi daha düşük malzemeler seçilebilir.

Kaynak parametrelerinin makul şekilde ayarlanması

Farklı malzeme ve kaynak gereksinimlerine göre, kaynak havuzunun sıcaklığının uygun bir aralıkta sabit kalmasını sağlamak ve sıçrama oluşumunu azaltmak için lazer gücünü, tarama hızını, odak uzaklığını ve diğer parametreleri makul şekilde ayarlayın.

Optimize edilmiş kaynak tasarımı

Kaynak tasarımı aşamasında kaynak havuzunun daha stabil olması, aşırı büyük veya küçük boyutlu kaynakların önlenmesi ve sıçrama olasılığının azaltılması için kaynak şekli, genişliği ve açısı gibi faktörler dikkate alınır.

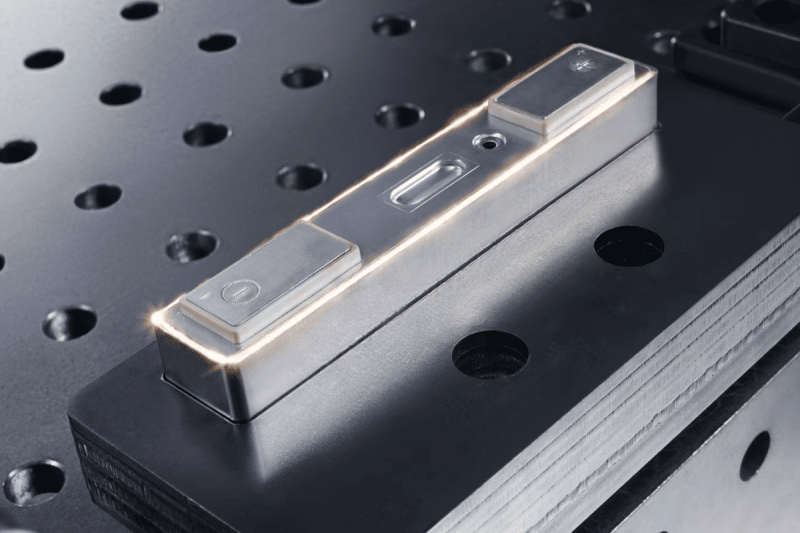

Ekipman Bakımı ve Kalibrasyonu

Pürüzsüz bir optik yol, iyi ışın kalitesi ve sabit bir kaynak kafası sağlamak için lazer kaynak ekipmanının düzenli bakımı ve kalibrasyonu, kaynak havuzundaki dalgalanmaların azaltılmasına ve dolayısıyla sıçramanın azaltılmasına yardımcı olabilir.

Yardımcı gaz kontrolü

Kaynak işlemi sırasında uygun bir koruyucu gaz ekleyin. Koruyucu gaz olarak yüksek saflıkta, yüksek basınçlı argon kullanıldığında, kaynağın yüzeyinde çok sayıda küçük kabarcıklar ortaya çıkacak ve bu da sıçrama oluşumunu bir dereceye kadar bastırabilecektir. Kaynak havuzundaki oksidasyon ve gaz oluşumunu etkili bir şekilde azaltabilir, böylece sıçrama olasılığını azaltabilir.

Kaynak havuzu boyutunu azaltın

Kaynak parametrelerini ve kaynak dikişi tasarımını kontrol ederek, kaynak havuzunun dengesizliğini ve sıçrama oluşumunu azaltmak için kaynak havuzunun boyutu mümkün olduğunca küçük tutulur.

Sıçrama önleyici kullanın

Sıvı metal jetini kontrol etmeye ve sıçrama oluşumunu azaltmaya yardımcı olmak için kaynak işlemi sırasında bazı özel sıçrama önleyiciler eklenebilir.

Kaynak Teknolojisi Eğitimi

Operatörlere, sıçramanın nedenlerini ve kontrol yöntemlerini anlamaları için profesyonel lazer kaynak teknolojisi eğitimi sağlayın; bu, çalışma becerilerinin geliştirilmesine ve gereksiz sıçramanın azaltılmasına yardımcı olacaktır.

özetle

Lazer kaynak sıçraması kaynak kalitesini ve ekipman stabilitesini etkileyen önemli faktörlerden biridir. Üretimi, malzeme özellikleri, kaynak parametreleri, kaynak tasarımı ve ekipman koşulları gibi birçok faktörü içerir. Malzeme seçimini optimize ederek, kaynak parametrelerini rasyonel bir şekilde ayarlayarak, kaynak dikişi tasarımını, ekipman bakımını ve kalibrasyonunu ve yardımcı gaz kontrolünü optimize ederek, lazer kaynak sıçraması oluşumu etkili bir şekilde azaltılabilir, kaynak kalitesi ve ekipman güvenilirliği iyileştirilebilir ve kaynak dikişi tasarımının daha da geliştirilmesi sağlanabilir. Lazer kaynak teknolojisi teşvik edilebilir.

AccTek Lazer tüm özel ihtiyaçlarınızı karşılayabilir. Gelişmiş ekipmanlarımız ve deneyimli teknisyenlerimizle, işlenmiş parçalarınız için yüksek kaliteli ve hassas kaynak çözümleri sunabilmekteyiz. Yeni bir projeye başlamak için bizimle iletişime geçmeniz yeterli!

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın