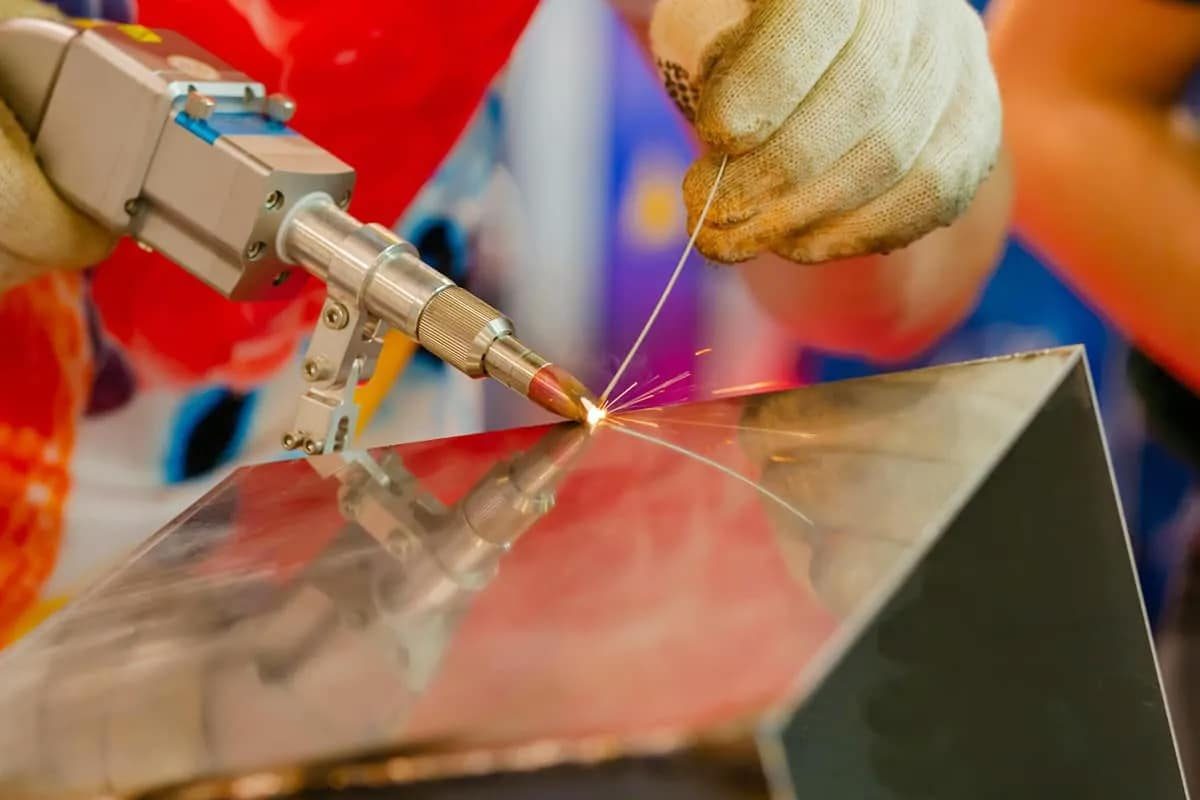

Lazer Parametreleri

Lazer Gücü

Lazer gücü, lazer kaynağında temel bir parametredir ve kaynak alanına iletilen enerji miktarını belirler. Güç ayarı kaynak hızını ve nüfuz derinliğini etkiler.

- Yüksek Güç: Yüksek lazer gücü kullanmak kaynak hızını ve nüfuz derinliğini artırarak daha kalın malzemelerin kaynaklanmasına olanak sağlar. Özellikle derin kaynak veya yüksek verimlilik gerektiren uygulamalar için kullanışlıdır. Ancak çok yüksek bir güç, aşırı ısınmaya, aşırı erimeye, sıçrama ve gözeneklilik gibi kusurlara neden olabilir.

- Düşük Güç: Daha düşük lazer güçleri, daha ince malzemeler ve mikro kaynak gibi yüksek hassasiyet gerektiren uygulamalar için uygundur. Ancak yetersiz güç, eksik füzyon veya yetersiz nüfuziyet nedeniyle zayıf kaynaklara neden olabilir.

- Optimizasyon: Optimum lazer gücüne ulaşmak, penetrasyon ve hız ihtiyaçlarının kusur riskleriyle dengelenmesini gerektirir. Bu, malzeme türüne, kalınlığına ve özel kaynak gereksinimlerine göre dikkatli kalibrasyon gerektirir.

dalga boyu

Lazerin dalga boyu, kaynak yapılan malzemenin lazer enerjisini ne kadar iyi emdiğini etkiler. Farklı malzemeler farklı dalga boylarında farklı emme özelliklerine sahiptir.

- Yaygın Dalga Boyları: Lazer kaynağında kullanılan tipik dalga boyları arasında kızılötesi (IR), görünür ışık ve ultraviyole (UV) bulunur. Her dalga boyunun malzemeye ve uygulamaya bağlı olarak avantajları vardır.

- Kızılötesi (IR) Lazerler: CO2 ve fiber lazerler gibi IR lazerler, metalleri kaynaklamak için yaygın olarak kullanılır ve kızılötesi spektrumda yüksek emilimi olan malzemeler üzerinde etkilidir.

- Görünür ve UV Lazerler: Bu dalga boyları ametaller ve bazı yansıtıcı metaller tarafından daha kolay emilir, bu da onları plastik ve seramik içeren uygulamalar için faydalı kılar.

- Malzemeye Özel Hususlar: Kızılötesi aralıkta oldukça yansıtıcı olan alüminyum ve bakır gibi malzemeler, bu metaller tarafından daha kolay emilen dalga boylarına sahip lazerler gerektirebilir. Özel kaplamalar veya belirli dalga boylarına sahip lazer kaynakları, emilimi ve kaynak verimliliğini artırabilir.

Darbe Süresi ve Frekansı

Darbe süresi ve frekansı, lazerin sürekli bir dalga yerine kısa darbelerle çalıştığı darbeli lazer kaynağında kritik parametrelerdir.

- Darbe Süresi: Her bir lazer darbesinin uzunluğu, kaynağın termal özelliklerini önemli ölçüde etkileyebilir. Daha kısa darbeler, enerjiyi kısa ve yoğun patlamalarla ileterek ısıdan etkilenen bölgeyi (HAZ) en aza indirir ve termal deformasyonu azaltır. Daha uzun darbe süreleri daha fazla enerji sağlar ancak HAZ'ı ve termal hasar riskini artırabilir.

- Darbe Frekansı: Darbelerin frekansı veya saniyedeki darbe sayısı, genel enerji dağıtımını ve kaynak hızını etkiler. Daha yüksek frekanslar kaynak hızlarını artırabilir ancak aynı zamanda kusurlara neden olabilecek kümülatif ısı oluşumu riskini de artırabilir.

- Optimizasyon: Darbe süresi ve frekans kombinasyonu, malzeme özelliklerine ve istenen kaynak özelliklerine göre optimize edilmelidir. Bu parametrelere ince ayar yapılması kaynak hızı, nüfuz etme ve termal etki arasında bir denge kurulmasına yardımcı olur.

Işın Kalitesi

Lazer ışınının kalitesi, kaynak verimliliğini doğrudan etkileyen mod yapısı ve ışın profili gibi parametrelerle tanımlanır.

- Işın Modu: Lazer ışınının modu (örn. TEM00) yoğunluk dağılımını belirler. Yüksek kaliteli mod yapısı, konsantre ve eşit enerji dağıtımı sağlayarak tutarlı ve hassas kaynak yapılmasını sağlar.

- Kiriş Profili: Düzgün ve iyi tanımlanmış bir kiriş profili, enerji kayıplarını en aza indirir ve kaynak alanına maksimum enerji iletimini sağlar. Düşük kiriş kalitesi (çarpık veya düzensiz profil ile karakterize edilir), eşit olmayan ısınma ve kaynak kusurlarına neden olur.

- Fizibilite: Yüksek ışın kalitesi, daha iyi odaklanmayı sağlayarak lazerin yüksek hassasiyet ve ince ayrıntı gerektiren uygulamalar için daha küçük nokta boyutları elde etmesini sağlar.

Odak Konumu

Lazer odak noktasının malzeme yüzeyine göre konumu, kaynak verimliliğini ve kalitesini etkileyen kritik bir parametredir.

- Doğru Odaklanma: Lazer ışınının kaynak alanına doğru şekilde odaklanması, maksimum enerji yoğunluğunu ve malzemenin verimli bir şekilde erimesini sağlar. Optimum odak konumu malzeme kalınlığına ve istenen kaynak özelliklerine bağlıdır. Derin nüfuziyetli kaynak için odak noktası genellikle malzeme yüzeyinin biraz altına ayarlanır.

- Odak Uzaklığı: Lazer optiğinin odak uzaklığı, odak derinliğini ve odak boyutunu belirler. Kısa odak uzunlukları, hassas kaynak işleri için daha küçük nokta boyutları ve daha yüksek enerji yoğunlukları üretir. Daha uzun odak uzaklıkları, daha kalın malzemelerin kaynaklanması için faydalı olan daha büyük odak derinlikleri sağlar.

- Odak Toleransı: Tutarlı bir odak konumunun korunması, tekdüze kaynak kalitesinin elde edilmesine yardımcı olabilir. Odak konumundaki değişiklikler tutarsız penetrasyona, eksik füzyona ve kusurlara neden olabilir. Gerçek zamanlı odak ayarına sahip otomatik sistemler, kaynak işlemi sırasında optimum odağın korunmasına yardımcı olabilir.

Malzeme özellikleri

Malzeme Türü

Kaynak yapılan malzemenin türü, lazer kaynak verimliliğinin belirlenmesinde birincil faktördür. Farklı malzemeler lazer enerjisini farklı şekillerde emer ve iletir; bu da kaynak kalitesini ve proses parametrelerini etkiler.

- Metaller: Yaygın olarak kaynaklı metaller arasında çelik, alüminyum, titanyum ve bakır bulunur. Her metalin farklı özellikleri vardır:

- Çelik: Lazer enerjisini iyi absorbe etmesinden dolayı genellikle lazerle iyi kaynak yapılabilir. Karbon çeliği, paslanmaz çelik ve alaşımlı çelik dahil olmak üzere çeşitli çelik sınıfları farklı lazer ayarları gerektirebilir.

- Alüminyum: Alüminyum, yüksek yansıtıcılığı ve termal iletkenliğiyle bilinir ve alüminyumun lazerle kaynaklanması zor olabilir. Özel dalga boyları veya kaplamalar absorbansı artırabilir.

- Titanyum: Titanyum, orta derecede yansıtıcılığı ve termal özellikleri nedeniyle lazerle etkili bir şekilde kaynaklanabilir. Havacılık ve tıbbi uygulamalarda yaygın olarak kullanılmaktadır.

- Bakır: Bakırın yüksek yansıtma özelliği ve termal iletkenliği, geleneksel lazer kurulumuyla kaynak yapmayı zorlaştırır. Verimliliği artırmak için genellikle belirli dalga boylarına sahip fiber lazerler kullanılır.

- Ametaller: Plastik, seramik ve kompozit gibi malzemeler de lazerle kaynaklanabilir. Her metal olmayan, verimli kaynaklama için özel lazer parametreleri gerektirir:

- Plastikler: Plastikler genellikle lazer enerjisini iyi emer ancak termal özellikleri, yanmayı veya erimeyi önlemek için kaynak parametrelerinin dikkatli bir şekilde kontrol edilmesini gerektirir.

- Seramik: Seramikler kırılgandır ve termal stres altında çatlayabilir. Lazer kaynak seramikleri genellikle ön ısıtmayı ve stresi azaltmak için belirli dalga boylarında lazerlerin kullanılmasını gerektirir.

- Kompozitler: Kompozitler farklı malzemeleri birleştirir ve farklı bileşenler arasında aynı kaynak kalitesini sağlamak için parametrelerin dikkatli bir şekilde ayarlanmasını gerektirir.

Kalınlık

Malzemenin kalınlığı lazer kaynağının verimliliğini etkileyen önemli bir faktördür. Gerekli lazer gücünü, kaynak hızını ve genel proses stabilitesini etkiler.

- İnce Malzemeler: İnce malzemeler, yanmayı ve aşırı ısı girişini önlemek için daha düşük lazer gücü ve daha yüksek kaynak hızı gerektirir. Lazer parametrelerinin hassas kontrolü temiz, hatasız kaynaklara olanak tanır.

- Kalın Malzemeler: Kalın malzemelerin kaynaklanması, yeterli nüfuziyet ve füzyonun sağlanması için daha yüksek lazer gücü ve daha yavaş kaynak hızı gerektirir. Tam nüfuziyet elde etmek için çok geçişli kaynak veya hibrit kaynak (lazer ve ark kaynağını birleştiren) gibi gelişmiş teknikler kullanılabilir.

- Geçiş Bölgesi: Farklı kalınlıktaki malzemeleri kaynaklarken, ısı emilimi ve iletimindeki farklılıklara uyum sağlamak için lazer parametrelerinin dinamik olarak ayarlanması gerekir.

Yüzey durumu

Bir malzemenin yüzey durumu lazer emilimini, ısı transferini ve genel kaynak kalitesini etkileyebilir. Uygun yüzey hazırlığı verimli lazer kaynağı elde edilmesine yardımcı olur.

- Temizlik: Yağ, gres, kir ve oksit katmanları gibi kirletici maddeler lazer emilimini engelleyebilir ve kaynakta kusurlara neden olabilir. En iyi sonuçları elde etmek için kaynak yapmadan önce yüzeyin iyice temizlenmesi gerekir.

- Yüzey Pürüzlülüğü: Bir malzemenin yüzeyinin pürüzlülüğü, lazer ışın etkileşimini etkileyebilir. Daha pürüzsüz yüzeyler genellikle daha iyi lazer emilimi ve daha tutarlı kaynaklarla sonuçlanır. Yüzey koşullarını iyileştirmek için parlatma veya kum püskürtme gibi yüzey işlemleri kullanılabilir.

- Kaplamalar ve İşlemler: Bazı malzemeler, lazer kaynağını etkileyen kaplamalara veya işlemlere sahip olabilir. Örneğin galvanizli çelik, buharlaşmayı ve gözenekliliği önlemek için özel lazer ayarları gerektiren bir çinko kaplamaya sahiptir. Bu kaplamaların etkilerini anlamak kaynak parametrelerinin buna göre ayarlanmasına yardımcı olabilir.

Termal Özellikler

Bir malzemenin termal iletkenliği, özgül ısı kapasitesi ve erime noktası gibi termal özellikleri, malzemenin lazer enerjisiyle nasıl etkileşime girdiğini etkiler.

- Isı İletkenliği: Bakır ve alüminyum gibi yüksek ısı iletkenliğine sahip malzemeler ısıyı hızla dağıtır ve uygun füzyon elde etmek için daha yüksek lazer gücü gerektirir. Paslanmaz çelik gibi düşük ısı iletkenliğine sahip malzemeler ısıyı daha uzun süre korur, bu nedenle aşırı erimeyi önlemek için ısı girişinin dikkatli bir şekilde kontrol edilmesi gerekir.

- Özgül Isı Kapasitesi: Bir malzemenin özgül ısı kapasitesi, sıcaklığını yükseltmek için gereken enerji miktarını belirler. Yüksek özgül ısı kapasitesine sahip malzemeler kaynak yapmak için daha fazla enerji gerektirir, bu da lazer gücü ve kaynak hızı seçimini etkiler.

- Erime Noktası: Bir malzemenin erime noktası, erimeyi ve füzyonu başlatmak için gereken enerji miktarını belirler. Titanyum ve bazı alaşımlar gibi yüksek erime noktasına sahip malzemeler, verimli kaynak elde etmek için daha yüksek lazer gücü ve kaynak parametrelerinin hassas kontrolünü gerektirir.

Metalurjik Özellikler

Bileşimi, mikro yapısı ve faz dönüşümleri de dahil olmak üzere bir malzemenin metalurjik özellikleri, lazer kaynak işleminde kritik bir rol oynar.

- Bileşimi: Bir malzemenin kimyasal bileşimi kaynaklanabilirliğini etkiler. Alaşım elementleri, malzemenin lazer enerjisi emilimini, erime davranışını ve çatlama ve gözeneklilik gibi kusurlara karşı duyarlılığını etkiler. Bileşimin anlaşılması, uygun lazer parametrelerinin ve koruyucu gazın seçilmesine yardımcı olur.

- Mikroyapı: Tane boyutu ve faz dağılımı dahil olmak üzere bir malzemenin mikro yapısı, mekanik özelliklerini ve kaynağa tepkisini etkiler. İnce taneli malzemeler genellikle iri taneli malzemelerden daha iyi kaynak yapar, bu da çatlama ve deformasyonu önlemek için özel dikkat gerektirebilir.

- Faz Dönüşümleri: Bazı malzemeler kaynak sırasında nihai kaynak özelliklerini etkileyebilecek faz dönüşümlerine uğrar. Örneğin, bazı çelikler soğudukça ostenitten martensite dönüşerek sert ve kırılgan bir kaynakla sonuçlanır. Soğutma hızlarının ve kaynak sonrası ısıl işlemin kontrol edilmesi, bu dönüşümlerin kontrol edilmesine ve kaynak kalitesinin iyileştirilmesine yardımcı olabilir.

Ortak Tasarım

Ortak Yapılandırma

Bağlantı konfigürasyonunun lazer kaynak işlemi üzerinde önemli bir etkisi vardır. Farklı bağlantı türleri, değişen derecelerde erişilebilirlik, kaynak kolaylığı ve mekanik dayanıklılık sunar.

- Alın Eklemi: Alın birleşimde, iki parça malzeme kenardan kenara yerleştirilir. Bu konfigürasyon lazer kaynağında yaygındır çünkü basittir ve derin nüfuza olanak sağlar. Ancak yalnızca hassas hizalama ve minimum boşluklar yüksek kaliteli bir kaynak sağlayabilir.

- Bindirme Bağlantısı: Bir bindirme bağlantısında, bir malzeme parçası diğerinin üzerine biner. Bu konfigürasyon genellikle ince malzemeleri kaynaklamak için kullanılır ve montajı kolaydır. Ancak aşırı erimeyi önlemek ve iki katmanın düzgün bir şekilde kaynaşmasını sağlamak için lazer parametrelerinin dikkatli bir şekilde kontrol edilmesini gerektirir.

- T-Eklem: T-bağlantılar, bir malzeme parçasının diğerine dik olarak kaynaklanmasıyla oluşturulur. Bu konfigürasyon genellikle yapısal uygulamalarda kullanılır. T-bağlantılarındaki zorluk, düzgün bir penetrasyon elde etmek ve kesişme noktasındaki kusurları önlemektir.

- Köşe Birleşimi: Köşe birleşimleri iki malzeme parçasını dik açıyla birleştirmek için kullanılır. Kutu benzeri yapılarda ve çerçevelerde sıklıkla kullanılırlar. Köşelerde uygun füzyonun sağlanması, lazer parametrelerinin ve bağlantı hazırlığının hassas kontrolünü gerektirir.

- Kenar Bağlantısı: Kenar bağlantıları, bir veya her iki malzeme parçasının kenarı boyunca kaynak yapılmasını içerir. Bu konfigürasyon, minimum düzeyde örtüşmenin gerekli olduğu ince malzemeler ve uygulamalar için uygundur. Kenar bağlantılarında tutarlı kaynakların elde edilmesi, hassas hizalama ve boşluk kontrolü gerektirir.

Ortak Hazırlık

Uygun bağlantı hazırlığı, yüksek kaliteli kaynakların elde edilmesine yardımcı olur. Bağlantı yüzeyinin durumu lazer emilimini, ısı transferini ve genel kaynak bütünlüğünü doğrudan etkiler.

- Temizlik: Derz yüzeyi yağ, gres, kir, oksit gibi kirleticilerden arındırılmış olmalıdır. Kirletici maddeler lazer emilimini engelleyebilir ve gözeneklilik ve eksik füzyon gibi kusurlara neden olabilir. Malzemeye ve mevcut kirletici maddelere bağlı olarak yağdan arındırma, tel fırçalama ve kimyasal temizleme gibi temizleme yöntemleri kullanılabilir.

- Yüzey İşlemi: Kumlama, taşlama veya işleme gibi yüzey işlemleri yüzeyin durumunu iyileştirebilir ve lazer emilimini artırabilir. Bu işlemler, kusur riskini azaltan pürüzsüz, düzgün bir yüzey oluşturmaya yardımcı olur.

- Kenar Hazırlığı: Uygun kenar hazırlığı, iyi bir uyum sağlar ve boşlukları en aza indirir. Eğim verme, pah kırma ve kenar yuvarlama gibi teknikler bağlantı yerini iyileştirebilir ve daha iyi kaynaşmayı teşvik edebilir.

Boşluk Toleransı

Dar aralık toleranslarının korunması, tutarlı ve yüksek kaliteli lazer kaynaklarının elde edilmesine yardımcı olabilir. Bağlantı yüzeyleri arasındaki boşluklar eksik kaynaşmaya, zayıf kaynaklara ve kusurlara neden olabilir.

- Minimum Boşluk: İdeal olarak, birleştirme yüzeylerinin tam bir kaynaşma ve güçlü bir kaynak sağlamak için minimum bir boşluğa sahip olması gerekir. Küçük boşluklar erimiş malzemeyle kapatılabilir, ancak aşırı boşluklar eksik füzyona ve zayıf bağlantıya neden olabilir.

- İzin Verilen Tolerans: İzin verilen boşluk toleransı malzemeye, bağlantı konfigürasyonuna ve kaynak parametrelerine bağlıdır. Genel olarak yüksek hassasiyetli uygulamalar ve ince malzemeler daha sıkı toleranslar gerektirirken, daha kalın malzemeler biraz daha büyük boşlukları tolere edebilir.

- Ayarlamalar: Boşluklar varsa, lazer gücünün, kaynak hızının ve odak konumunun ayarlanması, yeterli füzyonun telafi edilmesine ve sağlanmasına yardımcı olabilir. Ancak kaynak kalitesini ve mukavemetini etkileyebileceğinden aşırı boşluklardan kaçınılmalıdır.

Fikstür ve Sıkıştırma

Etkili fikstürler ve sıkıştırma cihazları, lazer kaynak işlemi sırasında bağlantının stabilitesini ve hizalanmasını sağlayabilir. Uygun fikstürler ve kelepçeleme cihazları hareketi, deformasyonu ve yanlış hizalamayı önleyerek kaynak verimliliğini ve kalitesini artırır.

- Stabilite: Kaynak işlemi sırasında herhangi bir hareketi önlemek için fikstür malzemeyi sıkıca yerinde tutmalıdır. En ufak bir hareket bile yanlış hizalamaya, kusurlara ve kaynak kalitesinde değişikliklere neden olabilir.

- Hizalama: Sıkıştırma sistemi, bağlantı yüzeylerinin doğru şekilde hizalanmasını sağlamalıdır. Yanlış hizalama zayıf füzyona ve zayıf kaynaklara yol açabilir. Ayarlanabilir fikstürler ve hassas sıkıştırma araçları hassas hizalamaya yardımcı olabilir.

- Isı Yönetimi: Armatürler ve kelepçeler aynı zamanda kaynak işlemi sırasında oluşan ısıyı da yönetmelidir. Aşırı ısı eklemin deforme olmasına ve hareket etmesine neden olabilir. Armatür veya entegre soğutma sistemleri için iyi ısı iletkenliğine sahip malzemelerin kullanılması, ısının yönetilmesine ve stabilitenin korunmasına yardımcı olabilir.

- Erişilebilirlik: Fikstür ve kelepçeleme sisteminin tasarımı, lazer ışınının kaynak alanına kolayca ulaşmasına olanak tanımalıdır. Karmaşık geometriler ve dar alanlar, uygun lazer erişimi ve optimum kaynak koşullarını sağlamak için özel fikstürler gerektirir.

Çevre koşulları

Ortam sıcaklığı

Ortam sıcaklığı lazer kaynak işlemini çeşitli şekillerde etkileyebilir. Kontrollü bir sıcaklık ortamının sürdürülmesi tutarlı kaynak kalitesi sağlar ve ekipman sorunlarını önler.

- Tutarlı Kaynak Performansı: Çok yüksek veya çok düşük aşırı sıcaklıklar, kaynak yapılan malzemelerin termal özelliklerini etkileyebilir. Yüksek ortam sıcaklıkları aşırı ısı girdisine ve termal deformasyonun artmasına neden olabilirken, düşük sıcaklıklar hızlı soğumaya ve potansiyel çatlamaya neden olabilir.

- Ekipman Kararlılığı: Lazer kaynağı ve soğutma sistemi de dahil olmak üzere lazer kaynak ekipmanı, belirli bir sıcaklık aralığında en iyi şekilde çalışır:

- Yüksek Sıcaklık: Aşırı ısı, kaynak malzemesinin termal genleşmesine neden olarak yanlış hizalamaya ve deformasyona neden olabilir. Ayrıca, bağlantının mikro yapısını ve mekanik özelliklerini etkileyerek kaynağın soğuma hızını da etkileyebilir.

- Düşük Sıcaklık: Aşırı soğuk ortamlar, lazer optikleri ve malzeme yüzeyleri üzerinde yoğuşmaya neden olabilir, lazer emilimini engelleyebilir ve potansiyel olarak kusurlara neden olabilir. Düşük sıcaklıklar aynı zamanda malzemenin termal iletkenliğini ve erime davranışını da etkileyebilir.

- Kontrol Önlemleri: Kaynak ortamında bir iklim kontrol sisteminin uygulanması, sabit bir ortam sıcaklığının korunmasına yardımcı olabilir. Bu, malzeme davranışında ve ekipman performansında tutarlılık sağlayarak daha verimli ve güvenilir bir kaynak işlemi sağlar.

Nem

Kaynak ortamındaki nem seviyeleri hem lazer ekipmanını hem de kaynak yapılan malzemeleri etkileyebilir.

- Yoğuşma: Yüksek nem, lazer optikleri ve malzeme yüzeyleri üzerinde yoğuşma oluşmasına neden olabilir. Bu, lazer ışınını dağıtarak yoğunluğunu ve hassasiyetini azaltabilir ve aynı zamanda kirletici maddelerin kaynağın içine girmesine neden olabilir.

- Oksidasyon ve Korozyon: Oksidasyona ve korozyona duyarlı malzemeler yüksek nemden etkilenir. Nemin varlığı bu süreçleri hızlandırabilir, bu da yüzeyin kirlenmesine ve kaynak kusurlarına yol açabilir.

- Malzeme Davranışı: Bazı malzemeler, özellikle neme duyarlı olanlar, nemden dolayı özelliklerinde değişiklik gösterebilir. Bu, kaynaklanabilirliklerini ve son kaynağın kalitesini etkileyebilir.

- Kontrol Önlemleri: Bir nem alma cihazı kullanmak ve uygun havalandırmayı sağlamak, nem seviyelerini kontrol etmeye yardımcı olabilir. Kaynak alanını kuru ve nemden uzak tutmak, optimum kaynak koşullarını koruyabilir.

Koruyucu gaz

Koruyucu gazın kullanılması, kaynak alanını atmosferik kirleticilerden koruyarak ve kaynak kalitesini artırarak başarılı lazer kaynağı elde edilmesine yardımcı olabilir.

- Koruyucu Gaz Türleri: Lazer kaynağında yaygın olarak kullanılan koruyucu gazlar arasında argon, helyum, nitrojen ve bu gazların karışımları bulunur. Koruyucu gaz seçimi kaynak malzemesine ve gerekli kaynak özelliklerine bağlıdır.

- Argon: Argon, eylemsizliği nedeniyle yaygın olarak kullanılır ve oksidasyona ve kirlenmeye karşı mükemmel koruma sağlar. Çelik, alüminyum ve titanyum dahil olmak üzere çeşitli metallerin kaynaklanması için uygundur.

- Helyum: Helyum, kaynak nüfuziyetini artırabilir ve gözenekliliği azaltabilir, bu da onu derin kaynaklar ve bakır ve alüminyum gibi yüksek ısı iletkenliğine sahip malzemeler için ideal kılar.

- Azot: Azot, bazı malzemelerde kaynak kalitesini artırmak için sıklıkla diğer gazlarla kombinasyon halinde kullanılır, ancak bazı metallerle potansiyel reaktivitesinden dolayı dikkatli kullanılmalıdır.

- Akış ve Kapsama: Kaynak alanının yeterli şekilde korunmasını sağlamak için koruyucu gazın akışı ve kapsamı dikkatlice kontrol edilmelidir. Yetersiz gaz akışı kirlenmeye ve kusurlara yol açabilirken, aşırı akış türbülansa ve soğutma sorunlarına neden olabilir.

- Nozul Tasarımı: Koruyucu gaz nozulunun tasarımı ve konumlandırılması, etkili gaz kapsamı elde edilmesine yardımcı olabilir. Uygun nozul tasarımı, kaynak alanı üzerinde sürekli ve eşit bir gaz akışı sağlayarak kaynak kalitesini ve verimliliğini artırır.

Havalandırma

Kaynak alanının uygun şekilde havalandırılması, güvenli ve verimli bir kaynak ortamının korunmasına yardımcı olur.

- Duman Tahliyesi: Lazer kaynağı, operatöre zararlı olan ve kaynak işlemini etkileyebilecek duman ve gazlar üretir. Etkili bir duman tahliye sistemi, bu kirletici maddeleri çalışma alanından uzaklaştırarak temiz ve güvenli bir ortam sağlar.

- Hava Akışı Kontrolü: Kontrollü hava akışı, duman birikimini önleyerek ve kaynak alanında tutarlı gaz kapsama alanını koruyarak istikrarlı bir kaynak ortamının korunmasına yardımcı olur. Kontrolsüz hava akışı veya türbülans, koruyucu gazı bozabilir ve kaynak kalitesini etkileyebilir.

- Isı Yönetimi: Havalandırma, kaynak işlemi sırasında oluşan ısının yönetilmesine yardımcı olur. Uygun hava akışı, malzemelerin ve ekipmanın aşırı ısınmasını önleyerek termal bozulma ve ekipman arızası riskini azaltır.

- Hava Kalitesi: Kaynak ortamında iyi hava kalitesinin korunması, lazer ışınına ve kaynak işlemine müdahale edebilecek toz ve diğer parçacıkların birikmesini önler. Temiz hava, tutarlı ışın kalitesi sağlar ve kusur riskini azaltır.

- Güvenlik Önlemleri: Uygun havalandırmanın sağlanması, tehlikeli dumanlara maruz kalma riskini azaltır ve genel işyeri güvenliğini artırır. Ayrıca kirlenmeyi ve parçacık birikimini önleyerek lazer optiklerin ve diğer hassas bileşenlerin bütünlüğünün korunmasına da yardımcı olur.

Kaynak Hızı

Optimum Kaynak Hızı

Optimum kaynak hızına ulaşmak, kaynak kalitesi ile üretkenlik arasında hassas bir denge kurmaktır. Doğru hız, malzemelerin kusurlara neden olmadan tamamen kaynaşmasını sağlar.

- Tam Füzyon: Optimum kaynak hızında lazer, malzemeleri tamamen eritmek ve kaynaştırmak için yeterli enerjiyi sağlar. Bu, iyi mekanik özelliklere sahip, güçlü, hatasız bir kaynak üretir.

- Tutarlı Kalite: Tutarlı kaynak hızları, kaynak boyunca eşit ısı girişi sağlayarak tutarlı kaynak kalitesi sağlar. Hız değişimleri, kaynağın mukavemetini ve görünümünü etkileyen düzensizliklere neden olabilir.

Yüksek Kaynak Hızlarının Etkileri

Yüksek kaynak hızları verimliliği artırabilir ancak belirli zorluklar ve potansiyel dezavantajlarla birlikte gelir.

- Artan Verimlilik: Daha yüksek kaynak hızları döngü süresini azaltarak belirli bir sürede daha fazla kaynağın tamamlanmasına olanak tanır. Bu özellikle yüksek hacimli üretim ortamlarında faydalıdır.

- Potansiyel Kusurlar: Çok yüksek hızda kaynak yapmak, yetersiz ısı girdisine neden olabilir ve bu da eksik erimeye, zayıf kaynaklara ve potansiyel çatlaklara yol açabilir. Hızlı hareket, malzemelerin erimesi ve düzgün bir şekilde bağlanması için yeterli süreye izin vermeyebilir.

- Yüzey Düzensizlikleri: Çok yüksek hızlarda erimiş havuzun çökelmesi için yeterli zaman olmayabilir, bu da dalgalanma ve sıçrama gibi yüzey düzensizliklerine neden olabilir.

Düşük Kaynak Hızlarının Etkileri

Daha yavaş kaynak hızları kaynak kalitesini artırsa da bazı sınırlamalar ve hususlar vardır.

- Geliştirilmiş Penetrasyon: Daha yavaş kaynak hızları, kaynağın birim uzunluğu başına ısı girdisini artırır, bu da nüfuz etmeyi artırır ve daha kalın malzemelerin tamamen kaynaşmasını sağlar.

- Artan Isıdan Etkilenen Bölge (HAZ): Daha düşük hızlar aşırı ısı girdisine neden olur ve bu da daha büyük bir HAZ ile sonuçlanır. Bu, termal bozulmaya, mekanik özelliklerin azalmasına ve kaynaklı bileşenin olası eğrilmesine neden olabilir.

- Azalan Verimlilik: Daha yavaş kaynak hızları üretkenliği azaltır ve kaynak görevini tamamlamak için gereken toplam süreyi artırır. Yüksek hacimli bir üretim ortamında bu önemli bir dezavantaj olabilir.

Operatör Becerileri ve Deneyimi

Operatör Becerileri ve Deneyiminin Önemi

Operatörün yeterliliği, kaynak ekipmanının doğru kurulumu, doğru parametre ayarlamaları ve kaynak işlemi sırasında ortaya çıkabilecek sorunları hızlı bir şekilde tanımlama ve çözme yeteneği dahil olmak üzere çeşitli nedenlerden dolayı kritik öneme sahiptir.

- Kurulum ve Kalibrasyon: Yetenekli operatörler, lazer kaynak ekipmanını kurma ve kalibre etme konusunda uzmandır. Bu, lazerin hizalanmasını, odağın ayarlanmasını, uygun lazer gücünün ayarlanmasını ve koruyucu gaz akışının yapılandırılmasını içerir. Doğru kurulum, kaynak işleminin doğru temelle başlamasını sağlayarak kusur ve verimsizlik riskini en aza indirir.

- Parametre Ayarlaması: Deneyimli operatörler, kaynak parametreleri ile kaynak kalitesi arasındaki ilişkiyi derinlemesine anlamaktadır. Kaynak işlemini farklı malzemeler ve bağlantı konfigürasyonları için optimize etmek amacıyla kaynak hızı, lazer gücü ve darbe frekansı gibi parametrelerde hassas ayarlamalar yapabilirler.

- Sorun Giderme ve Sorun Çözme: Kaynak işlemi sırasında yanlış hizalama, zayıf nüfuziyet veya gözeneklilik, çatlak gibi kusurların oluşması gibi çeşitli sorunlar ortaya çıkabilir. Yetenekli operatörler bu sorunları hızlı bir şekilde teşhis edebilir ve düzeltici eylemleri uygulayabilir, böylece minimum aksama süresi ve tutarlı kaynak kalitesi sağlanır.

- Proses Uyarlanabilirliği: Farklı malzemeler, bağlantı konfigürasyonları ve kaynak görevleri özel ayarlamalar gerektirir. Deneyimli operatörler proses parametrelerini farklı koşullara uyacak şekilde ayarlayarak uygulamalar arasında tutarlı kaynak kalitesi sağlayabilirler.

Eğitim ve Sertifikasyon

Uygun eğitim ve sertifikasyon, yüksek düzeyde operatör becerilerinin geliştirilmesine ve sürdürülmesine yardımcı olur. Kapsamlı eğitim programı şunları kapsamalıdır:

- Teorik Bilgi: Lazer enerjisi ve malzemeler arasındaki etkileşim de dahil olmak üzere, lazer kaynağının prensiplerini anlamak kritik öneme sahiptir. Operatörlerin bilinçli kararlar verebilmesi için sürecin arkasındaki bilim konusunda bilgili olması gerekir.

- Uygulamalı Deneyim: Lazer kaynak ekipmanıyla uygulamalı eğitim, operatörlerin makineyi kurma, kalibre etme ve çalıştırma konusunda deneyim kazanmalarına olanak tanır. Uygulamalı deneyim, gerçek dünyada güven ve yeterlilik oluşturmaya yardımcı olur.

- Güvenlik Protokolleri: Lazer kaynağı yoğun ışık, duman ve ısı gibi potansiyel tehlikeler içerir. Eğitim, operatörleri korumak ve güvenli bir çalışma ortamı sağlamak için güvenlik protokollerini vurgulamalıdır.

- Sertifikasyon Programları: Sertifikasyon programları, operatörlerin becerilerini ve bilgilerini doğrulayarak uzmanlıklarını resmi olarak tanır. Sertifikalı operatörler genellikle karmaşık kaynak görevlerini yerine getirme ve sorunları etkili bir şekilde giderme konusunda daha yeteneklidir.

Ekipman ve Bakım

Lazer Kaynağı

Lazer kaynağı bir cihazın kalbidir. fiber lazer kaynak sistemikaynak için gereken yüksek yoğunluklu ışının üretilmesi.

- Fiber Lazerler: Yüksek verimlilikleri, mükemmel ışın kalitesi ve sağlamlıkları ile bilinen fiber lazerler, alüminyum ve bakır gibi yansıtıcı metaller de dahil olmak üzere çok çeşitli malzemelerin kaynaklanması için idealdir.

- Bakım: Tutarlı performans sağlamak için güç çıkışını düzenli olarak izleyin, kirlenmeyi önlemek için optikleri temizleyin ve ışın doğruluğunu korumak için hizalamayı kontrol edin.

Optik

Optikler lazer ışınını kaynak alanına yönlendirip odaklayarak hassas enerji iletimi sağlar.

- Işın Dağıtım Sistemi: Lazer ışınını minimum kayıpla iletmek için optik fiber ve kolimatör içerir.

- Odaklama Optikleri: Lazer ışınını küçük bir nokta boyutuna yoğunlaştıran, böylece enerji yoğunluğunu artıran lensler veya odaklama kafaları.

- Bakım: Lenslerin, aynaların ve koruyucu pencerelerin düzenli olarak temizlenmesi, hasar muayenesi ve hizalama kontrolleri, optimum ışın kalitesinin korunmasına yardımcı olabilir.

Hareket Sistemi

Hareket sistemi, lazer ışınının ve iş parçasının hareketini kontrol ederek hassas konumlandırma ve düzgün çalışma sağlar.

- Türler: Üç eksenli doğrusal hareket için kartezyen sistemler, çok eksenli hareket için robotik kollar ve büyük ölçekli uygulamalar için portal sistemleri.

- Bakım: Hareketli parçaların düzenli olarak yağlanması, hassas hareket için düzenli kalibrasyon ve aşınma veya yanlış hizalamanın kontrol edilmesi, güvenilir çalışmanın sağlanmasına yardımcı olur.

Soğutma sistemi

Soğutma sistemi, lazer kaynağının ve diğer önemli bileşenlerin aşırı ısınmasını önler ve kararlı çalışmayı sürdürür.

- Su Soğutma: İyi ısı dağıtma etkisinden dolayı yüksek güçlü fiber lazer jeneratörlerinde sıklıkla kullanılır.

- Bileşenler: Pompalar, ısı eşanjörleri ve soğutma sıvısı depoları soğutma sisteminin temel öğeleridir.

- Bakım: Verimli soğutmayı sağlamak için düzenli olarak sızıntı ve tıkanıklık olup olmadığını kontrol edin, soğutma sıvısı kalitesini izleyin ve gerektiğinde filtreleri değiştirin.

Otomasyon ve Kontrol Sistemleri

Gerçek zamanlı izleme

Gerçek zamanlı izleme sistemleri, kaynak işlemi hakkında sürekli geri bildirim sağlayarak, optimum performansın sağlanması için ayarlamaların anında yapılmasına olanak tanır.

- Kaynak Kalitesi İzleme: Sensörler ve kameralar kaynak havuzunu izleyerek gözeneklilik, çatlaklar ve yanlış hizalama gibi kusurları gerçek zamanlı olarak tespit eder. Bu, operatörün lazer gücünü, hızını ve odağını gerçek zamanlı olarak ayarlamasına olanak tanır.

- Lazer Gücü İzleme: Sistem, istenen aralıkta kalmasını sağlamak için lazer gücü çıkışını sürekli olarak izler. Bu, tutarlı enerji dağıtımının ve kaynak nüfuziyetinin korunmasına yardımcı olur.

Uyarlanabilir Kontrol

Uyarlanabilir kontrol sistemleri, prosesi değişen koşullar için optimize etmek amacıyla gerçek zamanlı verilere dayalı olarak kaynak parametrelerini dinamik olarak ayarlar.

- Parametre Ayarı: Bu sistemler, malzeme özellikleri, kalınlık ve bağlantı konfigürasyonundaki değişikliklere göre lazer gücünü, kaynak hızını ve odak konumunu otomatik olarak ayarlar. Bu, iş parçasının farklı kısımlarında eşit ve tutarlı kaynak kalitesi sağlar.

- Geri Bildirim Döngüleri: Geri bildirim döngülerinin dahil edilmesi, sistemin önceki kaynaklardan öğrenmesine olanak tanıyarak zaman içinde doğruluğu ve verimliliği artırır.

Robotik Sistemlerle Entegrasyon

Fiber lazer kaynağının robotik sistemlerle entegre edilmesi otomasyonu, esnekliği ve tekrarlanabilirliği artırır.

- Çok Eksenli Hareket: Robotik kol, karmaşık geometrilerin ve ulaşılması zor alanların hassas şekilde kaynaklanması için çok eksenli hareket sağlar.

- Sabit Kalite: Robot, kaynak yolunu, hızı ve açıyı hassas bir şekilde kontrol ederek, manuel kaynakla ilişkili değişiklikleri azaltarak tutarlı kaynak kalitesi sağlar.

- Verimi Artırın: Robotik otomasyon, sürekli çalışmayı mümkün kılarak ve döngü sürelerini azaltarak verimi artırır ve bu da önemli üretkenlik kazanımları sağlar.

Uygulamaya Özel Hususlar

Malzeme Kombinasyonları

Farklı malzemeler lazer kaynağına benzersiz şekilde tepki verir ve bunların kombinasyonları belirli zorluklar ortaya çıkarabilir.

- Benzer Olmayan Malzemeler: Alüminyumdan çeliğe benzer olmayan malzemelerin kaynaklanması, erime noktaları, termal iletkenlikler ve lazer emilim oranlarındaki farklılıklar nedeniyle zorlayıcı olabilir. Fiber lazerler bu kombinasyonların kaynaklanmasında etkilidir ancak ısı girdisini yönetmek ve kusurları önlemek için parametreler üzerinde hassas kontrol gerektirir.

- Yansıtıcı Malzemeler: Bakır ve alüminyum gibi malzemeler lazer enerjisinin önemli bir bölümünü yansıtır ve bu da kaynak verimliliğini azaltabilir. Özellikle daha kısa dalga boylarına sahip fiber lazerler bu malzemeler için daha uygundur, ancak etkili enerji emilimi sağlamak için lazer parametrelerinin optimize edilmesi önemlidir.

- Alaşımlar ve Kompozitler: Her alaşım veya kompozit malzeme, optimum kaynaklama için özel ayarlar gerektirebilir. Malzeme özelliklerini anlamak ve lazer gücünü, hızını ve odağını buna göre ayarlamak, yüksek kaliteli kaynaklar elde etmenin anahtarıdır.

Kaynak Geometrisi

Kaynak bağlantısının geometrisi kaynak işlemini etkiler ve verimliliğin sağlanması için dikkatle düşünülmelidir.

- Karmaşık Geometriler: Kavisli veya karmaşık şekiller gibi karmaşık geometrilerin kaynaklanması, lazer ışınının ve hareket sisteminin hassas kontrolünü gerektirir. Fiber lazerler, gelişmiş hareket sistemleri ve robotik kollarla entegre edildiğinde bu geometrileri etkili bir şekilde işleyebilir.

- İnce Bölümlere Karşı Kalın Bölümler: İnce bölümlerin kaynaklanması, yanmayı önlemek için daha düşük güç ve daha yüksek hassasiyet gerektirirken, kalın bölümlerin tamamen nüfuz etmesi için daha yüksek güç ve daha düşük hızlar gerekir. Lazer parametrelerinin belirli geometrilere ayarlanması verimli kaynaklama sağlayabilir.

- Kenar Hazırlığı: Eğim verme veya temizleme gibi uygun kenar hazırlığı, daha iyi uyum ve kaynaşma sağlar. Tutarlı kenar kalitesinin korunması, düzgün kaynakların elde edilmesine yardımcı olabilir.

Üretim hacmi

Üretim hacmi, lazer kaynak ekipmanı seçimini ve proses parametrelerini etkiler.

- Küçük Seri veya Özel Üretim: Küçük seri veya özel üretim için esneklik ve uyarlanabilirlik çok önemlidir. Fiber lazerlerin çok yönlülüğü, kaynak parametrelerinin ve konfigürasyonlarının hızlı bir şekilde ayarlanmasına olanak tanır ve bu da onları çeşitli özel kaynak görevleri için uygun hale getirir.

- Yüksek Hacimli Üretim: Yüksek hacimli üretim tutarlılık, hız ve otomasyon gerektirir. Otomatik kontrol sistemleri ve robotik kollarla entegre edilmiş fiber lazer sistemleri, gerekli hassasiyeti ve tekrarlanabilirliği sağlayarak üretimi ve verimliliği önemli ölçüde artırır.

- Döngü Süresi Optimizasyonu: Bir üretim ortamında döngü süresinin en aza indirilmesi verimliliği artırabilir. Gerçek zamanlı izleme ve uyarlanabilir kontrol ile donatılmış fiber lazer sistemleri, kurulum süresini azaltabilir ve optimum kaynak hızlarını sağlayarak genel üretkenliği artırabilir.

Özet

Lazer Kaynak Çözümlerini Alın

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.