Lazer Kesim Hızını ve Verimini Etkileyen Faktörler

Modern üretimde lazer kesim, çok çeşitli malzemelerin şekillendirilmesinde benzersiz hassasiyet ve verimlilik sunan önemli bir teknoloji olarak öne çıkıyor. Endüstriler lazer kesim sürecinin çok yönlülüğünü benimsemeye devam ettikçe hız ve verimliliğin optimize edilmesi giderek daha önemli hale geliyor. Hammaddelerden karmaşık biçimde kesilmiş nihai ürünlere kadar olan süreç, dikkatli bir şekilde değerlendirilmesi gereken faktörlerin karmaşık bir etkileşimini içerir. Malzemenin doğal özelliklerinden kesme makinesinin karmaşık konfigürasyonuna kadar, lazer kesim hızını ve verimliliğini etkileyen ana faktörleri tam olarak anlamak kritik öneme sahiptir.

Bu makalede, malzeme özelliklerinin, lazer parametrelerinin, kesme koşullarının, makine konfigürasyonlarının ve tasarım hususlarının karmaşıklığını göstererek, lazer kesim hızını ve verimliliğini etkileyen ana faktörleri kapsamlı bir şekilde araştırıyoruz. Bu keşif, kullanıcılara lazer kesim teknolojisinin tüm potansiyelinden yararlanmalarını ve üretim süreçlerinde yeniliği teşvik etmelerini sağlayan değerli bilgiler sağlar.

İçindekiler

Lazer Kesim Hızını ve Verimliliğini Anlamak

Gelişmiş bir üretim tekniği olan lazer kesim, optimum hız ve verimliliğe ulaşmak için faktörlerin hassas bir dengesine dayanır. Bileşim, kalınlık ve yüzey durumu gibi malzeme özellikleri kesme parametrelerini etkiler. Güç yoğunluğu, ışın kalitesi ve odak uzaklığı gibi lazer parametreleri, kesimlerin hassasiyetini ve etkinliğini belirler. Hız ve yardımcı gaz seçimi gibi kesme koşulları, kesme verimliliğinin şekillendirilmesinde hayati rol oynar. Sistem konfigürasyonu ve bakımı gibi makine faktörleri genel performansa önemli ölçüde katkıda bulunur. Ayrıca geometrik karmaşıklık ve yerleştirme optimizasyonu gibi tasarım hususları kesme hızını ve verimliliği etkiler. Üreticiler, bu faktörleri kapsamlı bir şekilde anlayıp optimize ederek, lazer kesim işlemlerinin hızını, doğruluğunu ve verimliliğini artırabilir, modern üretim ortamlarında üretkenliği ve rekabet gücünü artırabilir.

Lazer Kesim Hızını ve Verimini Etkileyen Ana Faktörler

Lazer kesim, modern üretim hassasiyetinin zirvesidir ve karmaşık faktörlerin birleşimi, hızını ve verimliliğini belirler. Bu değişim sürecinin karmaşıklığını daha derinlemesine incelemek, kullanıcıların dikkatle yönlendirmesi gereken kapsamlı hususları ortaya çıkarır. Burada lazer kesim hızını ve verimliliğini önemli ölçüde etkileyen ana faktörleri araştırıyoruz.

Malzeme özellikleri

- Malzeme Türü: Kesilen malzemenin türü, lazer kesim hızının ve verimliliğinin belirlenmesinde önemli bir rol oynar. Paslanmaz çelik, alüminyum ve karbon çeliği gibi metaller, lazer kesime tepkilerini etkileyen farklı termal iletkenliklere, erime noktalarına ve yansımalara sahiptir.

- Kalınlık: Malzeme kalınlığı kesme hızını ve verimliliğini doğrudan etkiler. Daha kalın malzemelerin kesilmesi, ince malzemelere göre daha fazla enerji ve zaman gerektirir. Farklı kalınlıklarda en iyi sonuçları elde etmek için lazer gücünün, odak uzunluğunun ve kesme hızının ayarlanması gerekir.

- Yüzey Durumu: Pas, oksidasyon veya kaplama gibi yüzey düzensizlikleri lazer kesim kalitesini ve hızını etkileyebilir. Verimli kesim için malzeme yüzeyinin temizlik veya yüzey işlemi ile hazırlanması gerekebilir.

Lazer Parametreleri

- Güç Yoğunluğu: Lazer güç yoğunluğu, belirli bir alana odaklanan lazer ışınının gücüyle belirlenir ve kesme hızını ve verimliliğini doğrudan etkiler. Daha yüksek güç yoğunluğu, daha yüksek kesme hızlarına olanak tanır ancak malzeme hasarını önlemek için dikkatli bir kalibrasyon gerektirir.

- Işın Kalitesi: Sapma, mod ve dalga boyu gibi faktörler de dahil olmak üzere lazer ışınının kalitesi, kesme doğruluğunu ve verimliliğini etkileyecektir. Yüksek kaliteli ışın, enerjinin eşit dağılımını sağlayarak daha temiz kesimler ve artan verimlilik sağlar.

- Odak Uzaklığı: Lazer merceğinin odak uzaklığı nokta boyutunu ve odak derinliğini belirler. Optimum odak seçimi, enerjinin kesme yüzeyine hassas bir şekilde iletilmesini sağlar ve kaliteden ödün vermeden verimliliği en üst düzeye çıkarır.

Kesme Koşulları

- Kesme Hızı: Lazer ışınının malzeme yüzeyinden geçme hızı kesme verimliliğini önemli ölçüde etkiler. Kesme hızı ile güç arasında doğru dengeyi bulmak, istenen sonuçların elde edilmesine ve işlem süresinin en aza indirilmesine yardımcı olabilir.

- Yardımcı Gaz Seçimi: Oksijen, nitrojen veya basınçlı hava gibi yardımcı gazlar, lazer kesim sırasında malzemenin çıkarılmasına ve soğutulmasına yardımcı olur. Yardımcı gaz seçimi malzeme tipine, kalınlığına ve gerekli kenar kalitesine bağlıdır; farklı gazlar farklı seviyelerde kesme verimliliği ve temizlik sağlar.

- Nozül Tasarımı ve Hizalaması: Uygun nozul tasarımı ve hizalaması, ikincil hava akışının yönlendirilmesine ve optimum ayırma mesafelerinin korunmasına yardımcı olur. Yanlış hizalama veya aşınmış nozullar, kesme verimliliği ve kalitesinin düşmesine neden olabilir.

Makine Faktörleri

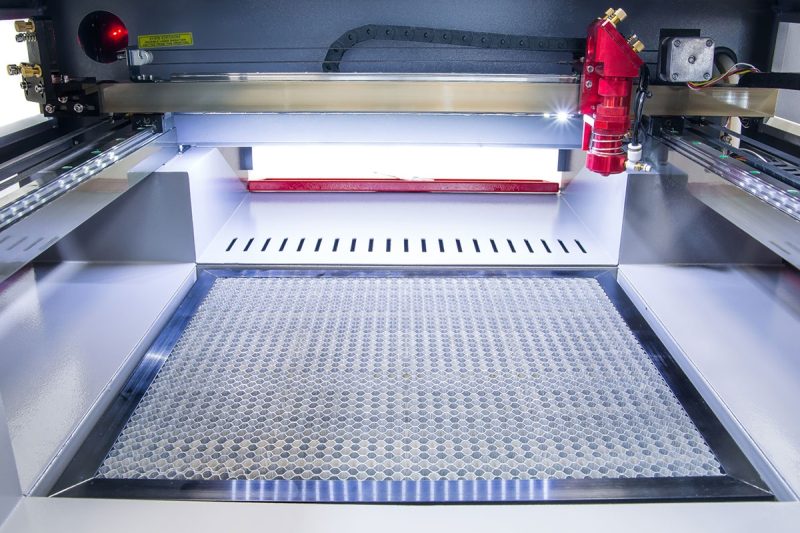

- Lazer Sistem Yapılandırması: Lazer Sisteminin tasarımı ve işlevselliği Lazer kesme makinesiIşın dağıtım sistemi, hareket kontrolü ve otomasyon özellikleri de dahil olmak üzere kesme hızını ve verimliliğini etkiler. Modern lazer teknolojisindeki ilerlemeler, işlem hızını ve doğruluğunu arttırmıştır.

- Bakım ve Kalibrasyon: Lazer kesim ekipmanının düzenli bakımı, hizalanması ve kalibrasyonu tutarlı performansın sağlanmasına ve makine ömrünün uzatılmasına yardımcı olur. Bakımın ihmal edilmesi, kesme verimliliğinin azalmasına, arıza süresinin artmasına ve pahalı onarımlara neden olabilir.

Çevresel faktör

- Sıcaklık ve Nem: Ortam sıcaklığı ve nem seviyeleri lazer kesim performansını etkileyebilir. Aşırı sıcaklıklar veya yüksek nem, malzemenin deformasyonuna neden olabilir veya lazer ışınının yayılmasını engelleyerek kesme hızını ve kalitesini etkileyebilir.

- Hava Kalitesi: Havadaki toz veya parçacıklar gibi kirletici maddelerin varlığı lazer kesim işlemlerini etkileyebilir. Kesme ortamınızdaki havayı temiz tutmak, nozulun tıkanmasını önlemeye yardımcı olur ve tutarlı kesme verimliliği sağlar.

Tasarım Hususları

- Geometrik Karmaşıklık: Keskin köşelere, küçük özelliklere veya dar toleranslara sahip karmaşık tasarımlar, doğruluğu ve kenar kalitesini korumak için daha yavaş kesme hızları gerektirebilir. Gelişmiş CAD yazılımı, karmaşık geometriler için kesme yollarını optimize edebilir ve böylece genel verimliliği artırabilir.

- Yerleştirme Optimizasyonu: Yerleştirme optimizasyon yazılımı aracılığıyla malzemelerin etkili kullanımı, malzeme israfını en aza indirebilir ve kesme süresini azaltabilir, sonuçta genel süreç verimliliğini artırabilir. Yerleştirme algoritmaları, parçaları yerden en verimli şekilde yararlanacak şekilde düzenleyerek malzeme kullanımını en üst düzeye çıkarır.

- Kenar Son İşlem Gereksinimleri: Gereken kenar kalitesi (düzgün, pürüzlü veya çapaksız) kesme parametrelerini ve hızını etkiler. Nihai ürünün kalite standartlarını karşıladığından emin olmak amacıyla belirli yüzey bitirme standartlarını karşılamak için ayarlamalar yapılması gerekebilir.

Lazer kesimin karmaşık sürecinde, üreticilerin bu ileri teknolojinin tam potansiyelini ortaya çıkarmak için bu faktörleri dikkatlice düşünmesi ve dengelemesi gerekir. Malzeme etkileşimlerinin, lazer dinamiğinin, kesme koşullarının, makine konfigürasyonlarının, çevresel etkilerin ve tasarım karmaşıklıklarının ayrıntılı bir şekilde anlaşılması, modern üretimde optimum lazer kesme hızının ve verimliliğinin elde edilmesine yardımcı olur.

Lazer Kesim Hızı ve Verimliliği Nasıl Artırılır

Lazer kesim hızını ve verimliliğini optimize etmek, malzeme hususlarını, makine kurulumunu ve operasyonel en iyi uygulamaları birleştiren stratejik bir yaklaşım gerektirir. Lazer kesim işleminizin performansını nasıl artıracağınıza dair ayrıntılı bir kılavuz:

Malzeme Seçimi ve Hazırlanması

- En İyi Malzemeyi Seçin: Isı iletkenliği ve yansıtma gibi faktörleri göz önünde bulundurun ve iyi lazer kesim özelliklerine sahip bir malzeme seçin.

- Malzeme Kalınlığı Optimizasyonu: Kesim hızını ve kalitesini amaçlanan uygulama için doğru kalınlıkla dengeleyin.

- Yüzey Hazırlığı: Malzeme yüzeylerinin temiz ve kirletici maddelerden arındırılmış olmasını sağlar, kesme sırasında müdahaleyi önleyerek verimliliği optimize eder.

Lazer Parametresi İnce Ayarı

- Güç Yoğunluğu Kalibrasyonu: Aşırı ısı oluşumunu önlemek için lazer güç yoğunluğunu malzeme türüne ve kalınlığına göre ayarlayın.

- Işın Kalitesini Optimize Edin: Doğruluk ve kesme hızı arasında bir denge sağlamak için ışın kalitesi parametrelerine ince ayar yapın.

- Odak Ayarı: Farklı malzemeler ve kalınlıklar için odak ayarlarını optimize ederek kesme yüzeyine hassas enerji iletimi sağlayın.

Kesme Koşullarının Optimizasyonu

- Kesme Hızı Seçimi: Malzeme türüne, kalınlığa ve istenen kenar kalitesine göre kesme hızına ince ayar yapın.

- Yardımcı Gaz Yönetimi: Malzeme gereksinimlerine göre uygun yardımcı gazı seçin. Optimum gaz seçimi, malzeme çıkarma ve soğutmayı iyileştirerek daha verimli kesme sağlar.

- Nozül Bakımı: Aşınmayı önlemek ve tutarlı hava akışını sağlamak için nozüllerin düzenli olarak incelenmesi ve bakımı, kesme performansının iyileştirilmesine yardımcı olur.

Gelişmiş Makine Konfigürasyonu

- Lazer Sistemini Yükseltin: Gelişmiş özelliklere, iyileştirilmiş hareket kontrolüne ve gelişmiş otomasyona sahip modern bir lazer kesme makinesine yatırım yapın.

- Gelişmiş Kontrollerden Yararlanın: Çalışma verimliliğini en üst düzeye çıkarmak amacıyla kesme parametrelerine gerçek zamanlı olarak ince ayar yapmak için gelişmiş bir kontrol sisteminden yararlanın.

- Dinamik Odaklama Teknolojisini Uygulayın: Farklı malzeme yüzeyleri ve kalınlıklarında optimum kesme koşullarını korumak için dinamik odaklama özelliklerine sahip makineleri keşfedin.

Rutin Bakım ve Kalibrasyon

- Düzenli Ekipman Denetimleri: Lazer hizalama, kalibrasyon ve genel ekipman sağlığının kontrol edilmesini içeren rutin bir bakım programı oluşturun.

- Hızlı Sorun Çözme: Kesinti süresini önlemek ve güvenilir lazer kesim performansının sürekliliğini sağlamak için keşfedilen sorunları derhal giderin.

Çevresel kontrol

- Sıcaklık ve Nem Yönetimi: Malzemenin bükülmesini önlemek ve istikrarlı lazer performansı sağlamak için kesme ortamının sıcaklığını ve nemini tutarlı tutun.

- Hava Kalitesinin Bakımı: Havadaki kirletici maddeleri azaltmak, nozül bütünlüğünü korumak ve kesme verimliliğini sürdürmek için etkili bir hava filtreleme sistemi uygulayın.

Stratejik Tasarım Hususları

- Geometrik Karmaşıklığı Basitleştirin: Mümkün olduğunda, kesme süresini azaltmak ve verimliliği artırmak için karmaşık tasarımları basitleştirin.

- Yuva Optimizasyonu: Malzeme kullanımını en üst düzeye çıkarmak, israfı en aza indirmek ve genel kesme süresini azaltmak için yuva optimizasyon yazılımını kullanın.

- Kenar Bitirme Planlaması: Belirli yüzey özellikleri için prosesi optimize etmek amacıyla istenen kenar bitirme gereksinimlerine göre kesme parametrelerinin ayarlanması işlemidir.

Çalışan Eğitimi ve Beceri Geliştirme

- Operatör Eğitimi: Operatörlere lazer kesimin incelikleri hakkında kapsamlı eğitim vererek, optimum performans için bilinçli kararlar almalarına olanak tanıyın.

- Beceri Geliştirme Programı: Operatörlerin yeni teknolojiler ve en iyi uygulamalar konusunda güncel kalmasını sağlamak için devam eden beceri geliştirme programlarına yatırım yapın.

Üreticiler bu sorunları sistematik olarak ele alarak lazer kesim hızını ve verimliliğini önemli ölçüde artırabilir, böylece üretkenliği artırabilir, işletme maliyetlerini azaltabilir ve çeşitli endüstriyel uygulamalarda yüksek kaliteli son ürünler sunabilir.

özetle

Lazer kesimin hızı ve verimliliği çok yönlüdür ve malzeme özelliklerinden makine konfigürasyonlarına ve tasarım hususlarına kadar çok sayıda faktörden etkilenir. Teknoloji gelişmeye devam ettikçe üreticilerin bu faktörlere ayak uydurması ve lazer kesim süreçlerini optimize etmek için en iyi uygulamaları uygulaması gerekiyor. Bu kapsamlı araştırma, lazer kesimde rol oynayan karmaşık dinamiklerin bütünsel bir şekilde anlaşılmasını sağlamayı, üreticilere bilinçli kararlar verme ve bu önemli alanda ilerlemeleri yönlendirme gücü sağlamayı amaçlıyor.

AccTek Lazer kullanıcılara, farklı endüstriyel ihtiyaçları karşılamak üzere tasarlanmış son teknoloji çözümlerle lazer kesim hızını ve verimliliğini optimize eden çözümler sunar. Yenilik ve mükemmelliğe bağlı olarak, dinamik odaklama teknolojisi, hassas ışın kontrolü ve akıllı kesme yazılımı gibi gelişmiş özelliklerle donatılmış son teknoloji ürünü lazer kesim makineleri sunuyoruz. Bu çözümler, şirketlerin çeşitli malzeme ve uygulamalarda daha yüksek işlem hızlarına, daha yüksek üretkenliğe ve üstün kesim kalitesine ulaşmasını sağlar. AccTek Laser ile kullanıcılar üretim yeteneklerini artırabilir ve günümüzün rekabetçi pazar ortamında rakiplerinin önünde kalabilirler.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın