Lazer Kesimin Kalitesi Nasıl Artırılır?

Lazer kesme makinesi yüksek hassasiyet, iyi yüzey kalitesi, düşük işleme gürültüsü ve hızlı kesme hızları nedeniyle endüstriyel alanda giderek daha popüler hale gelmektedir. Lazer kesimin temel prensibi, lazer ve madde arasındaki etkileşimdir. Bu etkileşim, malzemenin durumu ve çevreleyen gazın bileşiminin yanı sıra malzemenin soğurulması, yansıması, kırılması, enerji dönüşümü ve lazer ışığına iletilmesi gibi birçok olguyu içerir. Bu işlemler dizisi, lazer kesimin kalitesini etkileyen faktörleri çok karmaşık hale getirir.

İşlenen malzemelere ek olarak, lazer kesim kalitesini etkileyen diğer faktörler arasında ışın özellikleri, kesim hızı, lazer gücü, meme yüksekliği, odak konumu, yardımcı gaz vb. kapsamlı olarak ele alınması gereken sorun.

İçindekiler

Doğru sac malzeme, lazer kesimin kalitesini artırabilir

Farklı malzemelerin üzerlerinde farklı etkileri vardır. Herhangi bir malzemenin lazer kesim için uygun olup olmadığı, malzemenin lazer dalga boyu ve enerjisi ile etkileşimine bağlıdır. Farklı malzemeler, farklı kesme yetenekleri, kesme hızları ve kesme kaliteleri üretir. Bu nedenle lazer kesimin kalitesini artırmak için plaka seçiminde aşağıdaki faktörlere dikkat edilmesi gerekir.

Sac Kalınlığı

Aynı lazer kesim makinesi, farklı kalınlıktaki malzemeleri keserken farklı kesme efektleri elde edebilir. Her makinenin maksimum kesim kalınlığı, normal kesim kalınlığı ve yüksek hızlı kesim kalınlığı vardır. Sadece plaka kalınlığının lazer kesim makinesinin kesebileceği makul aralıkta olması sağlanarak daha yüksek bir kesim kalitesi elde edilebilir. Tersine, malzeme uygulanabilir kesme kalınlığını aştığında kesme kalitesi bozulur.

Sayfa Tipi

Ne zaman aynı Lazer kesme makinesi farklı malzemeleri aynı kalınlıkta keser, elde edilen kesme etkisi farklıdır. Örneğin aynı 2000W lazer kesim makinesi 10mm karbon çeliği kestiğinde hem kesim kalitesi yüksek olur hem de kesim hızı hızlı olur. Ancak 10mm paslanmaz çelik kesilirse çapak, cüruf gibi sorunlar ortaya çıkacaktır. Bu nedenle, yüksek kalitede lazer kesim efektleri elde etmek istiyorsanız malzeme türünün lazer kesim makinesinin gücüne uygun olduğundan emin olmalısınız.

Sac Kalitesi

Malzemenin yüzeyindeki pas, kaplama, boya vb. genellikle lazer kesim üzerinde olumsuz bir etkiye sahiptir. Şu anda, lazer kesimin kalitesini artırmak istiyorsanız, önce malzemenin yüzeyini temizlemeniz ve ardından temizledikten sonra yüzeyi kesmeniz gerekir. Düz ve pürüzsüz bir malzeme yüzeyi daha iyi kesim kalitesine katkıda bulunacaktır.

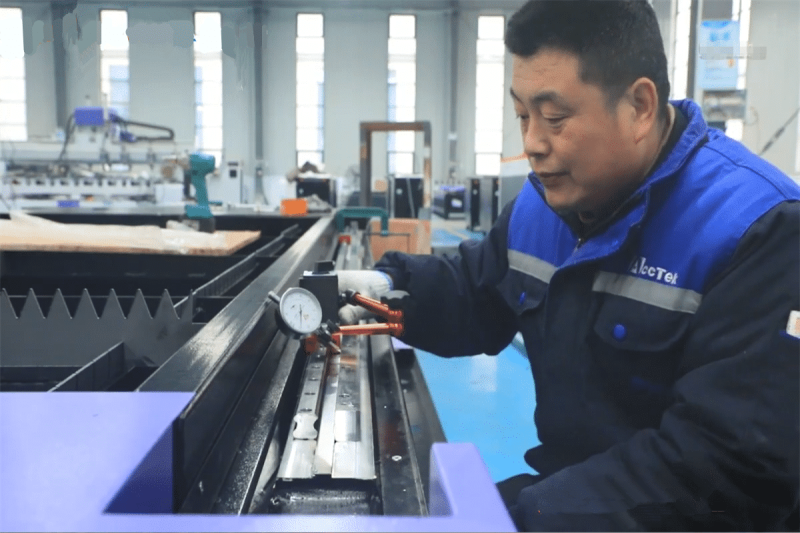

Yüksek kaliteli lazer kesim makinesi, lazer kesim kalitesini artırabilir

Lazer kesim makinesi, plakaları kesmek için bir alet olarak kullanılır ve kalitesi, iş parçasının kesim kalitesini doğrudan etkiler. Üst düzey bileşenlerle monte edilen makineler yalnızca daha yüksek kesim kalitesine sahip olmakla kalmaz, aynı zamanda daha hızlı kesim hızına ve daha uzun hizmet ömrüne sahiptir. Kullanıcılar, lazer kesimin kalitesini artırmak istiyorsa, yüksek kaliteli bir makine seçmeli ve onu kesim malzemesine uygun parçalarla donatmalıdır.

Lazer Jeneratörü

Lazer jeneratörü, lazer kesim makinesinin "kalbidir" ve lazer jeneratörünün kalitesi, nihai lazer kesim kalitesini bir dereceye kadar etkileyecektir. Piyasada IPG, Raycus, Max, JPT, vb. gibi birçok güvenilir lazer jeneratörü markası bulunmaktadır. Bir lazer kesim makinesi seçerken, kaliteyi daha iyi kontrol edebilmek için istikrarlı performansa ve uzun hizmet ömrüne sahip bir lazer jeneratörü seçmelisiniz. lazer kesim.

Lazer Gücü

Lazer gücü, lazer kesme makinesinin kesme yeteneğini temsil eder ve lazer gücü ne kadar yüksek olursa, genellikle makinenin kesme yeteneğinin o kadar güçlü olduğu anlamına gelir. Aynı kalınlıktaki ancak farklı türlerdeki malzemelerin etkili bir şekilde kesilmesi için farklı lazer güçleri gerekebilir. Aynı metal malzeme için bile farklı kalınlıklar farklı lazer güçleri gerektirir. Örneğin 2000W lazer kesim makinesi 14mm karbon çeliği ve 6mm paslanmaz çelik kesebilir ve 14mm paslanmaz çelik kesiyorsa daha iyi kesim kalitesi elde etmek için 6000W lazer kesim makinesi seçmeniz gerekir. Doğru lazer gücü, kullanıcıların yalnızca maliyetten tasarruf etmesine yardımcı olmakla kalmaz, aynı zamanda daha yüksek kesim kalitesi sağlar.

meme

Memenin rolü, lazer kesimin kalitesini kontrol etmek için yardımcı gazın enjeksiyon alanını kontrol etmektir. Bu nedenle memenin yapısı, boyutu ve yüksekliği nihai kesim kalitesini etkileyecektir. Farklı meme çapları için farklı kesme kalınlıkları uygundur. Örneğin, Φ1.2 nozul, 1-6 mm paslanmaz çelik levha için uygundur. Φ2.0 nozul, 6-10mm paslanmaz çelik levha için uygundur. Meme parçasının hasar görmesi, düzensiz hava akışına neden olur ve kesim kalitesini etkiler. Bu nedenle nozulun kalitesine dikkat etmek gerekir ve hasar gördüğünde nozülün zamanında değiştirilmesi gerekir.

Doğru makine çalışması, lazer kesim kalitesini artırır

Lazer kesimin kalitesi, aralarında makinenin doğru çalışmasının kesim kalitesinin iyileştirilmesinde önemli bir rol oynadığı birçok faktörden etkilenir. Bu işlemler, kesim öncesi hazırlıkları ve kesim sırasındaki parametre ayarlarını içerir. Kullanıcıların en iyi lazer kesim kalitesini elde etmek için belirli kesim durumuna göre analiz yapması, parametreleri ayarlaması ve makine parçalarını kontrol etmesi gerekir.

Malzeme Sabitleme

Plakayı yerleştirirken, takım tezgahının seviyesini ve çelik plakanın düz olup olmadığını kontrol etmek gerekir. Tahtanın çalışma yüzeyinde eğilmediğinden ve başka engel olmadığından emin olun.

Operatör eğitimi

Lazer kesim makinesini teslim aldıktan sonra, kullanıcının makinenin normal çalışma sürecini anlamak için öncelikle makine kullanım kılavuzunu dikkatlice okuması gerekir. Gerekirse, ilgili operatörler makineyi çalıştırmadan önce profesyonel olarak eğitilebilir. Operatörler, eğitim kursları sırasında ekipmanı doğru şekilde nasıl kuracaklarını, çalıştıracaklarını ve bakımını yapacaklarını öğrenirler. Eğitim sayesinde, çalıştırma hatalarından kaynaklanan düşük kesim kalitesi sorunu azaltılacak ve önlenecek ve lazer kesimin kalitesi iyileştirilecektir.

Hız kesmek

Kesme hızı, kesme kalitesinde önemli bir rol oynar, optimum kesme hızı, düzgün kesme yüzeyi üretebilir ve taban cürufunu ortadan kaldırabilir. Kesme hızı çok hızlıysa, plaka tamamen kesilmeyebilir, bu da alt yarıda kıvılcım ve cüruf oluşmasına ve hatta merceğin hasar görmesine neden olabilir. Kesme hızının çok yavaş olması aşırı erimeye, çentiğin genişlemesine, ısıdan etkilenen bölgenin genişlemesine ve hatta iş parçasının yanmasına neden olabilir. Bu nedenle, en iyi kesme hızı ayarlanarak lazer kesimin kalitesi iyileştirilebilir.

Odak Konumu

Lazer ışınının odak noktası en yüksek enerji yoğunluğuna sahiptir. Nokta ne kadar küçük olursa, kesme etkisi o kadar iyi olur. Lazer ışınının odak konumu, kerf boyutu, kerf pürüzlülüğü ve koniklik dahil olmak üzere lazer kesim kalitesini doğrudan etkiler. Bir lazer kesme makinesini çalıştırmadan önce, kullanıcıların lazer ışınının doğru konuma odaklandığından emin olmaları gerekir. Karbon çeliği lazer kesimi için odak konumu iş parçasının yüzeyindedir, iş parçası ne kadar kalınsa odak konumu o kadar yüksektir. Paslanmaz çelik lazer kesimi için odak konumu iş parçası yüzeyinin altındadır ve iş parçası ne kadar kalınsa odak konumu o kadar düşüktür. Ek olarak, lazer odak konumunun kaydırılıp kaydırılmadığını kontrol etmek ve lazer odak kaymasına göre ayarlamak için kesimden önce bir odak testi yapılabilir.

Lazer Parametrelerini Optimize Etme

- Farklı kalınlıktaki plakalar için parametre ayarı: İnce çelik plakaların köşelerini lazerle keserken, lazerin aşırı ısınması köşelerin erimesine neden olur. Şu anda, yüksek hızlı lazer kesimi sürdürmek ve daha iyi kesim kalitesi elde etmek ve kesim süresinden tasarruf etmek için keskin köşeler kabul edilebilir yuvarlatılmış köşelere değiştirilebilir. Daha kalın plakaları lazerle keserken, daha iyi kesim kalitesi elde etmek için, kesimin başında ve sonunda çıkış çizgisi adı verilen bir geçiş çizgisi çizilebilir. Ana tel ile oluk arasındaki bağlantının dairesel bir yay geçişini benimsemesi gerektiğine dikkat edilmelidir. Plakanın kalınlığına göre parçalar arasındaki boşluğun makul şekilde ayarlanması, termal etkiyi önleyebilir, lazer kesimin kalitesini artırabilir ve parçaların hasar görmesini önleyebilir.

- Kesim genişliği: Genel olarak konuşursak, çentik genişliği kesim kalitesini etkilemez. Sadece iş parçası içinde özellikle hassas bir kontur oluşturulduğunda, kesme genişliği konturun minimum iç çapını belirlediği için kesme genişliği önemli bir etkiye sahiptir. Sac kalınlığı arttıkça kesme genişliği de artar. Bu nedenle kesi genişliği ne kadar büyük olursa olsun aynı yüksek hassasiyeti sağlamak için iş parçası lazer kesim makinesinin işleme alanında sabit olmalıdır.

- Lazer gücü: Lazerin çıkış gücü yetersiz ise kesme çapaklarında kalite sorunları olacaktır. Şu anda, lazer jeneratörünün normal çalışıp çalışmadığını kontrol etmelisiniz. Normal ise, lazer kontrol düğmesinin çıkış değerinin doğru olup olmadığını ve ayarlanması gerekip gerekmediğini gözlemleyin.

Yardımcı Gaz Seçimi

Yardımcı gaz, lazer ışınının iş parçasını daha iyi kesmesine yardımcı olabilir ve aynı zamanda cürufu hızlı bir şekilde uçurabilir, bu da lazer kesim kalitesinin iyileştirilmesinde önemli bir rol oynar. Hem gaz türü hem de basınç seviyesi kenar pürüzlülüğünü ve çapak oluşumunu etkiler. Lazer kesimde yaygın olarak kullanılan gazlar oksijen, nitrojen ve havadır ve farklı yardımcı gazların farklı etkileri vardır.

- Hava ile kesme en düşük maliyetli yöntemdir, ancak metal kesme yüzeyi çapak üretebilir ve sacın kalınlığı arttıkça çapaklar daha belirgin hale gelir. Ayrıca metal kesme yüzeyi kararır ve iş parçasının kalitesi düşer. Havalı kesim altında daha yüksek kesim kalitesi elde etmek için yüksek güçlü lazer kesim makinesi tercih etmek gerekir. Örneğin, 12000W'lık bir lazer kesme makinesi, karbon çeliği hava yoluyla 10 mm'nin altında kesebilir ve yine de iyi bir kesim kalitesine sahip olabilir. Kesim kalitesini sağlamak ve hava ile kesim yaparken lazer jeneratörünün hasar görmesini önlemek için basınçlı havanın saf ve sabit olması gerekir.

- Oksijenle kesme: Oksijen genellikle kalın karbon çeliği kesmek için kullanılır, çünkü demir elementi ile oksijen arasındaki kimyasal reaksiyon, metalin ısıyı emmesine ve erimesini desteklemesine yardımcı olur, bu da kesme kabiliyetini artırabilir. Ancak oksijenle kesim, malzemenin oksitlenme riskini artırır. Genel olarak oksijen, karbon çelik levha kesmeye, düşük basınçlı zımbalamaya ve düşük basınçlı kesmeye yardımcı olmak için kullanılır.

- Azotla kesme: Metal lazer kesim makinesinin yardımcı gazı olarak azot kullanıldığında, azot erimiş metalin çevresinde koruyucu bir atmosfer oluşturarak malzemenin oksitlenmesini önleyerek iş parçasının kalitesini sağlar. Genel olarak, düşük basınçlı delme ve yüksek basınçlı kesme yoluyla paslanmaz çelik, galvanizli sac, alüminyum, alüminyum alaşımı, pirinç ve diğer malzemeleri kesmek için nitrojen gazı kullanılır. Azotla kesim yaparken, gaz akışındaki değişiklik kesme performansı üzerinde büyük etkiye sahiptir. İyi bir kesim kalitesi elde etmek için gaz akışının yeterli ve sürekli olması gerekir.

Yardımcı Gaz Kontrolü

Yardımcı gazın basıncı cüruf üfleme etkisini etkileyerek nihai lazer kesim kalitesini etkileyecektir. Farklı metal malzemeler, farklı optimum gaz basınçları gerektirir. Hava basıncı çok düşükse, erimiş malzeme zamanında üflenemez ve kesici kenarın arkasına yapışır. Gaz basıncı çok yüksekse, lazer ışınının kesme kabiliyetini zayıflatacak, kesme dikişini daha büyük ve daha pürüzlü hale getirecektir. Bu nedenle, daha iyi lazer kesim sonuçları elde etmek için farklı malzemeleri keserken farklı hava basınçları ayarlamak gerekir.

Deneme Kesimi ve Prototipleme

İş parçalarının seri üretiminden önce, plakaların denenerek kesilmesi, iş parçalarının hurda oranını etkili bir şekilde azaltabilir. Prototipleme, lazer kesim makinesinin kontrol yazılımı üzerinden gerçekleştirilir ve ardından prototipin kesim kalitesi gereksinimlerini karşılayıp karşılamadığı test edilir ve gerekli düzeltmeler yapılır. Prototip oluşturma, kullanıcıların seri üretime yatırım yapmadan önce tasarım kusurlarını ve işlevsel sorunları belirlemesine yardımcı olarak çok fazla para ve kaynak tasarrufu sağlayabilir.

Geri Yansımayı Azaltın

Aşırı geri yansımalar, nozulu ve kesme kafasını kritik seviyelere kadar ısıtarak kesim kalitesini etkileyebilir ve hatta iş parçasına zarar verebilir. Bu nedenle, lazer kesim yaparken, yansımayı ölçerek ve süreci optimize ederek aşırı geri yansımayı önlemek gerekir. Geri yansıma çok yüksek olduğunda, kesme kafası besleme hızı azaltılabilir.

Gerçek Zamanlı İzleme ve Kalite Kontrol

Lazer kesim makinesinin gerçek zamanlı izleme sistemi sayesinde, lazer kesim kalitesine etkili bir şekilde dikkat edilebilir ve en iyi kesim etkisini elde etmek için parametreler ayarlanabilir.

Düzenli makine bakımı, lazer kesim kalitesini artırır

Yüksek hassasiyetli bir CNC kesim ekipmanı olarak lazer kesim makinesi, yalnızca iyi bir günlük bakım sağlayarak uzun süreli kullanım sırasında yalnızca yüksek verimlilik ve yüksek kaliteli kesim özelliklerini koruyabilir. Ayrıca doğru bakım, makinenin bakım maliyetini azaltabilir ve makinenin hizmet ömrünü uzatabilir.

Mercek Bakımı

Lazer kesim makinesinin merceğinin bakımı çok önemlidir ve ışının kalitesini sağlamak için temiz bir mercek şarttır. Lazer kesim makinesinin merceği duman ve tozla kolayca kirlenir. Lens temizliğinin her gün işe başlamadan önce kontrol edilmesi tavsiye edilir. Merceğin üzerinde toz bulunursa, zamanında temizlenmesi gerekir ve makine ancak merceğin temiz olduğundan emin olduktan sonra çalıştırılabilir. Merceği kullanırken, merceğin çizilmesini veya aşınmasını önlemek için ellerinizle odaklama merceğinin, koruyucu merceğin, QBH kafasının ve diğer optik bileşenlerin yüzeyine doğrudan dokunmamaya dikkat edin.

Meme Bakımı

Meme çıkış deliğinin merkezi ile lazer ışını arasındaki koaksiyel, kesim kalitesini etkileyen önemli bir faktördür. Meme deforme olursa veya erirse, koaksiyel doğrudan etkilenir. Memenin şekil ve boyutsal doğruluğu çok yüksektir, bu nedenle çarpışmadan kaynaklanan deformasyonu önlemek için memenin bakımına özen gösterilmelidir.

Soğutucu Bakımı

Soğutucu, makinenin sabit bir sıcaklıkta normal çalışmasını sağlamak için lazer kesim makinesinin soğutma ekipmanı olarak kullanılır. Makine uzun süre çalıştığında su sıcaklığına dikkat ediniz, su sıcaklığının 35°C'nin altında tutulması tavsiye edilir. Kullanırken sirküle eden suyun donmasını önlemek için fiber lazer kesim makinesi kışın antifriz eklenebilir. Lazer kesim makinesi soğutma grubunun içindeki suyun düzenli olarak değiştirilmesi gerekir. Çünkü uzun süreli kullanım ölçeklendirmek kolaydır, bu da soğutma etkisini etkiler. Genellikle ayda 1-2 kez chiller temizlenir ve iç sirkülasyon suyu değiştirilir. Saf su veya maden suyu gibi kirlilik içermeyen damıtılmış su kullanın ve musluk suyu kullanmamaya dikkat edin.

Ray Bakımı

Lazer kesim makinesinin ray çerçevesinin, ekipmanın iyi bir kesme etkisini koruyabilmesini sağlamak için tozu ve diğer kalıntıları gidermek üzere düzenli olarak temizlenmesi gerekir. Yağlamanın kalıntı içermediğinden emin olmak için raflar sık sık silinmeli ve yağlanmalıdır. Ayrıca çelik kayışın sıkı olduğundan emin olmak için çelik kayışın sık sık kontrol edilmesi gerekir.

Makine Parametrelerini Kontrol Edin

Yolun düzlüğü ve makinenin dikeyliği gibi makinenin bazı parametrelerini altı ayda bir kontrol edin. Herhangi bir anormallik bulunursa, zamanında bakım ve ayar yapın, aksi takdirde kesme etkisi etkilenir.

Egzoz Sistemini Kontrol Edin

İyi bir lazer egzoz sistemi, duman ve tozun azaltılmasına ve güvenli bir çalışma ortamı yaratılmasına yardımcı olacaktır. Bunun gibi bir sisteme sahip olmak, iş parçası üzerindeki duman kalıntısını ve lazer sisteminin içini temizleme ihtiyacını azaltırken lazer kesim kalitesini artırabilir. Bu nedenle, egzoz sisteminde herhangi bir tıkanıklık olup olmadığını kontrol etmelisiniz. Ayrıca havalandırma fanlarının düzgün çalışıp çalışmadığını da kontrol etmelisiniz.

özetle

Lazer kesimin kalitesi birçok faktörden etkilenir. Her şeyden önce, lazer gücü, kesim hızı, hava basıncı vb. gibi parametrelerin yanlış ayarlanması kesme etkisini etkileyecektir. Ayrıca, parametreler doğru ayarlandığında bile bazen sorunlar meydana gelebilir. Bunun nedeni genellikle gazın yeterince saf olmaması veya nozulların ve lenslerin kirlenmiş veya hasar görmüş olmasıdır. Bu nedenle, kullanıcıların kesimden önce meme ve lazer kafasının düzgün çalışıp çalışmadığını kontrol etmesi ve ardından uygun parametreleri ayarlaması gerekir. Kullanıcının, en iyi lazer kesim kalitesini elde etmek için belirli lazer kesim etkisine göre nedeni analiz etmesi, parametreleri ayarlaması ve makine parçalarını kontrol etmesi gerekir. Takip etmek AccTek Lazer lazer kesim hakkında daha fazla bilgi edinmek için.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın