Lazer ve Plazma Kesime Giriş

Çalışma Prensibi: Lazer Kesim VS Plazma Kesim

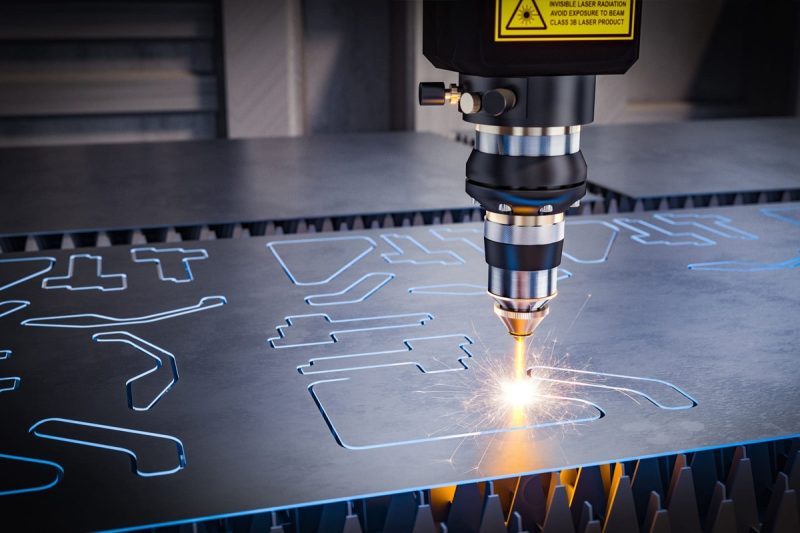

Lazer Kesim Çalışma Prensibi

Lazer kesim, malzemeleri olağanüstü bir hassasiyetle kesmek veya kazımak için yüksek güçlü, odaklanmış bir ışık huzmesi kullanır. "LASER" terimi, Uyarılmış Radyasyon Emisyonuyla Işık Amplifikasyonu anlamına gelir. İşlem şu şekilde çalışır:

- Lazer Üretimi: Fiber lazer veya CO2 lazer gibi bir lazer kaynağı, tutarlı bir monokromatik ışık huzmesi üretir. Bu ışık, lazer ortamındaki atomları uyararak üretilir ve bunların birlikte foton salmasına neden olur.

- Işın Odaklama: Lazer ışını, onu malzemenin yüzeyindeki çok küçük, hassas bir noktaya odaklayan bir dizi ayna ve mercekten geçirilir. Odaklama mekanizması, ışını 0,1 mm kadar küçük bir çapa yoğunlaştırarak yoğunluğunu artırır.

- Malzeme Etkileşimi: Odaklanmış lazer ışını malzemeye çarptığında enerjisi emilir ve bu da malzemenin hızla ısınmasına neden olur. Lazerin gücüne ve malzemenin özelliklerine bağlı olarak bu durum şunlara yol açabilir:

- Erime: Malzeme yüksek sıcaklık nedeniyle erir.

- Buharlaşma: Malzemenin sıcaklığı kaynama noktasını aşarsa, malzeme buharlaşır.

- Yanma: Bazı durumlarda, özellikle metal olmayan malzemelerde, malzeme yanabilir.

- Yardımcı Gaz: Oksijen, nitrojen veya sıkıştırılmış hava gibi bir yardımcı gaz, bir nozul aracılığıyla lazer ışınıyla eş eksenli olarak üflenir. Gaz, birden fazla amaca hizmet eder:

- Erimiş Malzemenin Dışarı Atılması: Erimiş veya buharlaşmış malzemeyi kerften (kesme boşluğu) uzağa üfler.

- Kesme Hızının Arttırılması: Oksijen, malzeme ile ekzotermik reaksiyona girerek kesme hızını artırabilir.

- Lensin Korunması: Duman ve parçacıkların odaklama lensini kirletmesini önler.

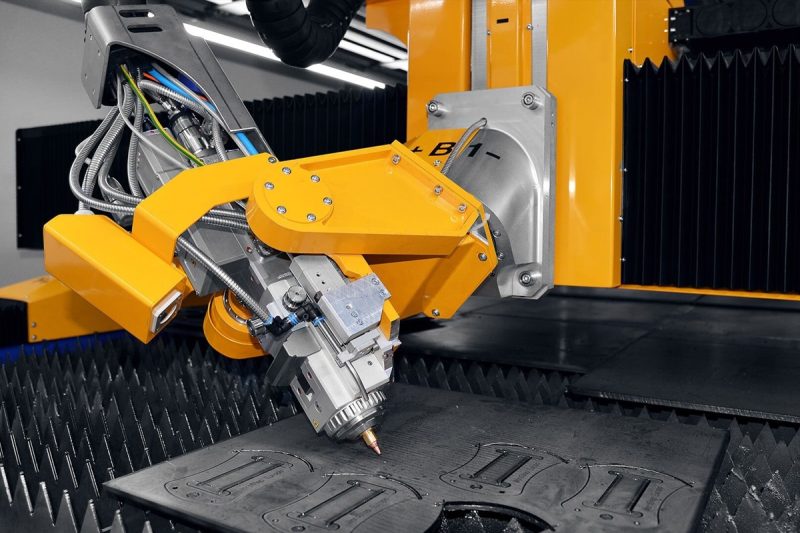

- Kontrollü Hareket: CNC (Bilgisayarlı Sayısal Kontrol) sistemleri, lazer kesim kafasını programlanmış tasarıma göre malzeme üzerinde yönlendirerek hassas kesimler ve karmaşık şekiller sağlar.

Lazer Kesimin Temel Özellikleri:

- Hassasiyet: ±0,1 mm kadar dar toleranslarla kesim yapabilme.

- Kenar Kalitesi: Genellikle daha fazla son işlem gerektirmeyen pürüzsüz, temiz kenarlar üretir.

- Çok Yönlülük: Metaller, plastikler, ahşap ve cam (lazer türüne bağlı olarak) dahil olmak üzere çok çeşitli malzemelerin kesimi için uygundur.

- Minimum Isıdan Etkilenen Bölge: Odaklanmış ışın, çevredeki malzemenin termal bozulmasını en aza indirir.

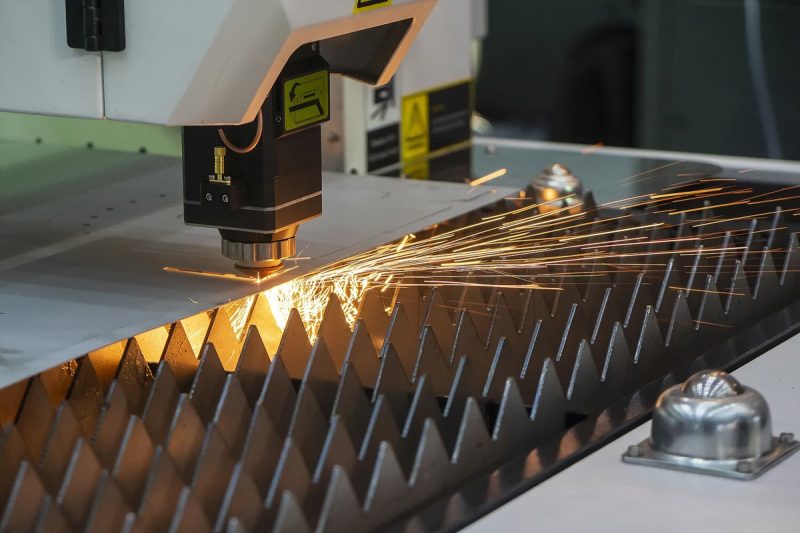

Plazma Kesim Çalışma Prensibi

Plazma kesimi, sıcak plazma jeti kullanarak elektriksel olarak iletken malzemeleri kesen bir işlemdir. Plazma kesiminin nasıl çalıştığına dair adım adım açıklama şu şekildedir:

- Güç Kaynağı ve Gaz: Plazma kesici, doğru akım (DC) arkı oluşturmak için bir güç kaynağı ve plazmayı oluşturacak bir gaz kaynağı (genellikle basınçlı hava, nitrojen veya oksijen) kullanır.

- Ark Başlatma: Plazma kesici, bir elektrot (torçta bulunan) ile iş parçası arasında bir ark başlatır. Bu, şu şekilde başlatılabilir:

- Temas Başlangıcı: Torç ucunun iş parçasına temas ettirilerek devrenin tamamlanması.

- Yüksek Frekanslı Başlatma: Gazı temas olmaksızın iyonlaştırmak için yüksek voltajlı, yüksek frekanslı bir devre kullanılır.

- Plazma Oluşumu: Gaz, torcun içindeki dar bir nozuldan yüksek hızda zorlanır. Gaz, elektrik arkından geçerken iyonize olur ve plazmaya dönüşür; bu, sıcak, elektriksel olarak iletken bir gazdır.

- Malzemenin Erimesi ve Çıkarılması:

- Erime: Plazma 30.000℃'ye (54.000℉) kadar sıcaklıklara ulaşır ve metali temas noktasında anında eritir.

- Erimiş Metalin Uzaklaştırılması: Yüksek hızlı plazma akışı, erimiş metali kesikten uzağa üfleyerek bir kerf oluşturur.

- Kesme Torcu Hareketi: Lazer kesimde olduğu gibi CNC sistemleri, plazma torcunun istenilen kesme yolunu hassas bir şekilde takip edebilmesi için hareketini kontrol eder.

Plazma Kesimin Temel Özellikleri:

- Kesim Hızı: Lazer kesime kıyasla daha kalın malzemelerde daha hızlı kesim hızları.

- Malzeme Kalınlığı: Birkaç inç kalınlığa kadar metal plakaların kesilmesinde etkilidir.

- Sadece İletken Malzemeler: Çelik, paslanmaz çelik, alüminyum, pirinç ve bakır gibi sadece elektriği ileten malzemeleri kesebilir.

- Daha Geniş Kerf ve Isıdan Etkilenen Bölge: Daha geniş bir kesim genişliği ve ısıdan etkilenen daha büyük bir alanla sonuçlanır, bu da daha fazla malzeme israfına ve potansiyel eğilmeye yol açabilir.

Lazer Kesim ve Plazma Kesim Arasındaki Temel Farklar

Kesme Mekanizması

- Lazer Kesim: Lazer kesim, yüksek güçlü bir lazer ışınını malzemenin yüzeyine odaklayarak, malzemeyi eriterek, yakarak veya buharlaştırarak çalışır. Bir yardımcı gaz akışı (azot, oksijen veya basınçlı hava gibi) erimiş malzemenin dışarı atılmasına ve temiz bir kesim oluşturulmasına yardımcı olur. Lazer ışını, kesilen malzemeye bağlı olarak bir fiberden veya CO2 lazer kaynağından üretilir. Lazer kesim eşsiz bir hassasiyet sunar ve karmaşık ve kompleks tasarımların oluşturulmasını sağlayan bir CNC (Bilgisayarlı Sayısal Kontrol) sistemi tarafından kontrol edilir.

- Plazma Kesimi: Plazma kesimi ise, oksijen veya nitrojen gibi bir gazı elektriksel olarak iyonize ederek oluşturulan sıcak plazma jetine dayanır ve çelik veya alüminyum gibi elektriksel olarak iletken malzemeleri eritir. Plazma arkı, bir nozuldan gaz geçirilerek ve bir elektrik arkı uygulanarak üretilir ve malzemeyi eritecek kadar sıcak bir akım oluşturulur. Plazma kesimi daha kalın metaller için etkilidir ancak lazer kesimle aynı düzeyde hassasiyet sunmaz.

Malzeme Uyumluluğu

- Lazer Kesim: Lazer kesim, malzeme uyumluluğu söz konusu olduğunda oldukça çok yönlüdür. Hem metalik hem de metalik olmayan malzemeleri kesebilir. Fiber lazerler öncelikle çelik, paslanmaz çelik, alüminyum, pirinç ve bakır gibi metalleri kesmek için kullanılır. CO2 lazer kesim makineleriÖte yandan, ahşap, plastik, kumaş ve cam gibi metal olmayan malzemeleri kesmek için daha uygundur. Ancak, fiber lazerler metalleri kesmek için en verimli olanlardır ve lazer gücü ve ayarları değiştirilmeden alüminyum gibi yüksek yansıtıcılığa sahip malzemeleri kesemezler.

- Plazma Kesimi: Plazma kesimi, elektriksel olarak iletken malzemelerle sınırlıdır. Buna karbon çeliği, paslanmaz çelik, alüminyum, pirinç, bakır ve diğer alaşımlar gibi metaller dahildir. Plastik, ahşap veya cam gibi iletken olmayan malzemeleri kesemez, bu da uygulamasını metal işleme endüstrileriyle sınırlar. Daha kalın metalleri kesmek için plazma kesimi daha hızlı, daha verimli bir seçenek sunar.

Hız kesmek

- Lazer Kesim: Lazer kesim genellikle ince malzemeleri hız ve hassasiyetle kesmede üstündür. 6 mm'nin altındaki metaller için, lazer kesim özellikle yüksek hassasiyetli kesimler gerektiğinde plazma kesiminden önemli ölçüde daha hızlıdır. Ancak, malzeme kalınlığı arttıkça, lazer kesimin kesme hızı azalır. Lazer kesim, hassasiyetin ham hızdan daha önemli olduğu ayrıntılı işler için en uygundur.

- Plazma Kesimi: Plazma kesimi, aksine, daha kalın malzemeler, özellikle 10 mm'den kalın metaller söz konusu olduğunda lazer kesiminden daha hızlıdır. Plazma kesiciler bu kalın malzemeleri yüksek hızlarda kesebilir ve bu da onları gemi yapımı veya inşaat gibi ağır endüstriyel uygulamalar için ideal hale getirir. Daha kalın metaller için plazma kesimi, lazer kesiminden daha zaman açısından verimli olabilir.

Kesme Kalınlığı

- Lazer Kesim: Lazer kesim, yüksek güçlü fiber lazerler kullanıldığında genellikle 30 mm'ye kadar kalınlıktaki metaller için ince malzemeler için oldukça etkilidir. Bu kalınlığın ötesinde, lazer kesiminin verimliliği ve hızı azalır ve kesme, güç sınırlamaları ve ısıdan kaynaklanan potansiyel malzeme deformasyonu nedeniyle daha az pratik hale gelebilir.

- Plazma Kesimi: Plazma kesimi, plazma kesicinin gücüne bağlı olarak genellikle 50 mm veya daha fazla kalınlığa kadar olan malzemeleri keserken mükemmeldir. Bu, plazma kesimini ağır imalat endüstrileri gibi kalın metallerin kesilmesi gereken uygulamalar için daha iyi bir seçim haline getirir. 30 mm'den büyük malzemeler için plazma kesimi genellikle lazer kesiminden daha hızlı ve daha uygun maliyetlidir.

Hassasiyet ve doğruluk

- Lazer Kesim: Lazer kesiminin başlıca avantajlarından biri hassasiyetidir. CNC kontrolleriyle birleştirilen dar lazer ışını, genellikle ±0,1 mm dahilinde sıkı toleranslarla son derece hassas kesimler sağlar. Bu, lazer kesimini karmaşık tasarımlar, ayrıntılı bileşenler ve havacılık, elektronik ve otomotiv endüstrileri gibi yüksek hassasiyetin önemli olduğu uygulamalar için ideal hale getirir. Dar kerf (kesim genişliği) malzeme israfını daha da azaltır.

- Plazma Kesimi: Plazma kesimi daha kalın malzemeler için etkili olsa da, lazer kesiminden daha az hassastır. Plazma kesiciler daha geniş bir kerf oluşturur ve bu da ince, karmaşık kesimler elde etme yeteneğini sınırlar. Birçok endüstriyel uygulama için uygun olmasına rağmen, plazma kesimi, özellikle ayrıntılı işler veya ince malzemeler için kesim kalitesini iyileştirmek ve çapakları gidermek için taşlama veya zımparalama gibi son işlem gerektirebilir.

Isıdan Etkilenen Bölge (HAZ)

- Lazer Kesim: Lazer kesim, plazma kesime kıyasla daha küçük bir ısıdan etkilenen bölge (HAZ) üretir. Yüksek oranda yoğunlaşan lazer ışını, çevredeki alanı önemli ölçüde etkilemeden malzemenin küçük bir kısmını eritir. Bu en aza indirilmiş HAZ, daha az termal bozulmaya yol açarak malzemenin eğilme veya deforme olma riskini azaltır; bu, özellikle ince veya hassas iş parçaları için önemlidir.

- Plazma Kesimi: Plazma kesimi, plazma arkının yüksek sıcaklıkları nedeniyle çok daha büyük bir ısıdan etkilenen bölge oluşturur. Bu daha büyük HAZ, özellikle daha ince malzemeleri keserken malzemenin eğilme veya bozulma olasılığını artırır. Daha kalın metaller için HAZ daha az sorun olabilir, ancak hassas uygulamalar veya ısı hasarına eğilimli malzemeler için lazer kesim daha iyi bir seçenektir.

Kenar Kalitesi

- Lazer Kesim: Lazer kesim, genellikle daha fazla son işlem gerektirmeyen pürüzsüz, temiz kesimlerle üstün kenar kalitesi üretir. Dar kerf ve minimum ısı etkisi, çapaksız ve hassas kenarlar ile sonuçlanır. Bu, özellikle estetik veya yüksek kaliteli bir son işlemin gerekli olduğu uygulamalar için avantajlıdır.

- Plazma Kesimi: Plazma kesimi hızlı olsa da, lazer kesime kıyasla genellikle daha pürüzlü kenarlar üretir. Daha geniş kerf ve daha büyük HAZ, kenarlarda cüruf veya cüruf (artık malzeme) oluşmasına neden olabilir ve pürüzsüz bir yüzey elde etmek için ek son işlem gerektirir. Kenar kalitesinin kritik olmadığı uygulamalar için plazma kesimi uygun bir seçenek olmaya devam eder.

Sonuç: Temel Farklılıklar

- Kesme Mekanizması: Lazer kesim odaklanmış bir ışık demeti kullanırken, plazma kesim iyonize bir gaz (plazma) akımına dayanır.

- Malzeme Uyumluluğu: Lazer kesim hem metalleri hem de metal olmayan malzemeleri kesebilirken, plazma kesimi sadece elektriksel olarak iletken metallerle sınırlıdır.

- Kesim Hızı: Lazer kesim ince malzemelerde daha hızlıdır, plazma kesim ise kalın metalleri hızlı bir şekilde kesmede üstündür.

- Kesim Kalınlığı: Lazer kesim ince malzemelerde daha verimli iken, plazma kesim kalın metallerde daha etkili bir şekilde kesim sağlar.

- Hassasiyet ve Doğruluk: Lazer kesim daha temiz kesimlerle daha yüksek hassasiyet ve doğruluk sunarken, plazma kesim daha az hassastır ve son işlem gerektirebilir.

- Isıdan Etkilenen Bölge (HAZ): Lazer kesim daha küçük bir HAZ'a sahip olduğundan termal bozulma azalırken, plazma kesim daha büyük bir HAZ oluşturarak eğilme riskini artırır.

- Kenar Kalitesi: Lazer kesim, pürüzsüz, yüksek kaliteli kenarlar sunarken, plazma kesim, ek bir son işlem gerektiren daha pürüzlü kenarlar üretebilir.

Uygulama: Lazer Kesim VS Plazma Kesim

Lazer Kesim Uygulamaları

Lazer kesim, yüksek hassasiyeti, ince ayrıntıları ve temiz kesimleriyle bilinir ve bu da onu doğruluk ve kalitenin en önemli olduğu endüstriler ve uygulamalar için ideal hale getirir. Lazer kesim, aşağıdaki endüstrilerde yaygın olarak kullanılır:

- Havacılık: Havacılık üretiminde, bileşenler son derece yüksek hassasiyet standartlarını karşılamalıdır. Lazer kesim, titanyum ve alüminyum gibi hafif metallerden yapılan karmaşık parçaları kesmek ve ayrıca minimum toleranslı küçük, ayrıntılı parçalar oluşturmak için tercih edilen yöntemdir.

- Otomotiv: Lazer kesim, sac metal bileşenleri, gösterge paneli panelleri ve motor parçaları gibi karmaşık parçaları kesmek için otomotiv endüstrisinde yaygın olarak kullanılır. Hassasiyeti, modern araçların yüksek performans gereksinimlerini karşılayan özelleştirilmiş ve ayrıntılı parçaların oluşturulmasına olanak tanır.

- Elektronik: Elektronik endüstrisi genellikle baskılı devre kartları (PCB'ler) gibi küçük bileşenler için hassas ve karmaşık kesimler gerektirir. Lazer kesimin ince malzemeleri işleme ve minimum ısı hasarıyla yüksek hassasiyetli kesimler sunma yeteneği, onu bu uygulamalar için ideal hale getirir.

- Tıbbi Cihazlar: Lazer kesim, cerrahi aletler, implantlar ve karmaşık ayrıntılar gerektiren diğer hassas bileşenler gibi tıbbi cihazların üretiminde kullanılır. Yüksek doğruluğu, tıbbi cihazların katı düzenleyici standartları karşılamasını sağlar.

- Mücevher ve Moda: Lazer kesim, mücevher ve moda endüstrilerinde kesme ve oyma için sıklıkla kullanılır. İster değerli mücevherler için değerli metalleri kesin, ister kumaşlar ve deri üzerinde karmaşık desenler olsun, lazer teknolojisi ürünlerin estetik çekiciliğini artıran temiz ve hassas kesimler sağlar.

- Tekstil ve Kumaş Kesimi: CO2 lazerler tekstil endüstrisinde kumaş, deri ve sentetik malzemeleri kesmek için yaygın olarak kullanılır. Lazer kesim, kolayca hasar görebilen hassas malzemeler için önemli olan hızlı, doğru ve temassız kesime olanak tanır.

- Tabela ve Gösterim Üretimi: Lazer kesim, tabela sektöründe akrilik, plastik ve ahşap gibi malzemeler üzerinde detaylı logolar, karmaşık tasarımlar ve harfler oluşturmak için de popülerdir. Temiz kenarlar ve hassas kesimler, görsel olarak çekici gösterimler için idealdir.

Plazma Kesim Uygulamaları

Plazma kesimi, hızı ve kalın, iletken malzemeleri etkili bir şekilde kesme yeteneği ile bilinir. Genellikle hassasiyetin çok kritik olmadığı ancak yüksek hızlı, büyük ölçekli kesimin gerektiği ağır hizmet endüstrilerinde kullanılır. Plazma kesimi genellikle aşağıdaki uygulamalarda kullanılır:

- İnşaat: Plazma kesme, inşaat sektöründe kalın çelik levhaları, yapısal kirişleri ve metal takviyeleri kesmek için yaygın olarak kullanılır. Kalın malzemeleri hızla kesebilme yeteneği, köprüler, binalar ve diğer altyapılar gibi büyük ölçekli projeler için idealdir.

- Gemi yapımı: Gemi yapım endüstrisinde, plazma kesimi gemilerin inşasında kullanılan kalın çelik levhaların kesilmesi için olmazsa olmazdır. Plazma kesiminin hızı ve maliyet etkinliği, gövdeler ve çerçeveler dahil olmak üzere büyük metal bileşenlerin imalatında başvurulan yöntem olmasını sağlar.

- Metal Üretimi: Plazma kesimi, kalın metal levhalar, borular ve çerçeveleri kesmek için metal üretim atölyelerinde popülerdir. Üreticiler, özellikle paslanmaz çelik veya alüminyum gibi yüksek mukavemetli malzemeler içeren işler için plazma kesiminin hızını ve gücünü takdir ederler.

- Otomotiv Onarımı ve Özelleştirme: Lazer kesim genellikle otomotiv parçalarının üretiminde kullanılırken, plazma kesimi kalın metalleri hızlı bir şekilde kesmesi gereken otomotiv tamir atölyeleri için idealdir. Plazma kesiciler sıklıkla araç şasilerini, egzoz sistemlerini ve özel metal işlerini onarmak için kullanılır.

- Ağır Ekipman Üretimi: Madencilik, tarım ve endüstriyel ekipman gibi ağır makine üreten endüstriler, bu makineleri oluşturan kalın çelik ve metal bileşenleri işlemek için genellikle plazma kesimine güvenir. Plazma kesiminin kalın malzemelerde çalışabilme yeteneği, onu ağır hizmet tipi parçalar üretmek için oldukça etkili hale getirir.

- Boru Hattı İnşaatı: Petrol ve gaz endüstrisinde, plazma kesimi kalın metal boruları kesmek ve şekillendirmek için kullanılır. Kalın malzemeleri yüksek hızlarda kesebilme yeteneği, büyük boruları ve taşıma sistemleri için metal bileşenleri işlemede hassasiyet gerektiren endüstriler için önemlidir.

Sonuç: Uygulamalar

- Lazer Kesim, hassasiyet, ince ayrıntılandırma ve yüksek kaliteli yüzey işlemleri gerektiren uygulamalar için en uygunudur. Hassasiyet ve temiz kenarların kritik olduğu havacılık, otomotiv, elektronik ve tıbbi cihaz üretimi gibi endüstrilerde mükemmeldir.

- Plazma Kesim, daha kalın malzemeleri hızlı ve verimli bir şekilde kesmeyi içeren ağır hizmet uygulamaları için idealdir. İnşaat, gemi yapımı ve metal imalatı gibi endüstriler, özellikle hassasiyetin daha az kritik olduğu durumlarda, plazma kesiminin hızından ve maliyet etkinliğinden faydalanır.

Maliyet Karşılaştırması: Lazer Kesim VS Plazma Kesim

İlk Yatırım

- Lazer Kesim: Bir lazer kesim makinesi için ilk yatırım genellikle plazma kesime kıyasla daha yüksektir. Lazer kesim makineleri, özellikle fiber lazerler, daha yüksek bir fiyat etiketiyle gelen hassasiyetleri ve gelişmiş teknolojileriyle bilinir. Bir lazer kesim makinesinin maliyeti fiber lazer kesim makinesi güç, özellikler ve özel yapılandırmalara bağlı olarak $15.000'den $500.000'in üzerine kadar değişebilir. Örneğin, metal imalatında kullanılan yüksek güçlü bir endüstriyel lazer kesme sistemi, daha ince malzemeler veya küçük ölçekli üretim için tasarlanmış temel bir makineden önemli ölçüde daha pahalı olabilir.

- Plazma Kesimi: Plazma kesim makinelerinin ise başlangıç maliyeti daha düşüktür. Standart bir plazma kesicinin maliyeti, makinenin gücüne ve işleyebildiği malzemelerin boyutuna bağlı olarak genellikle $15.000 ile $100.000 arasındadır. Üst düzey plazma kesiciler bile genellikle lazer kesicilerden daha uygundur. Bu düşük fiyat, kalın metalleri kesmesi gereken ancak lazer kesiminin yüksek hassasiyetine ihtiyaç duymayan küçük ve orta ölçekli işletmeler için plazma kesimini daha erişilebilir hale getirir.

İşletme Maliyetleri

- Lazer Kesim: İlk maliyet lazer kesim makineleri daha yüksekse, işletme maliyetleri genellikle zamanla daha düşüktür. Lazer kesim, özellikle verimli fiber lazerler kullanıldığında, çalışma sırasında daha az güç tüketir. Yardımcı gazlar (örneğin, nitrojen, oksijen veya basınçlı hava) gibi sarf malzemeleri nispeten ucuzdur ve makinenin genel verimliliğine katkıda bulunur. Ek olarak, lazer kesim hassas, temiz kesimler ürettiğinden, genellikle son işleme gerek kalmaz ve bu da bitirme işiyle ilişkili işçilik maliyetlerini azaltır.

- Plazma Kesimi: Plazma kesim makinelerinin, lazer kesim makinelerine kıyasla daha yüksek işletme maliyetleri vardır. Bunun başlıca nedeni, plazma arkını oluşturmak ve sürdürmek için gereken daha fazla enerji tüketimidir. Elektrotlar ve nozullar gibi sarf malzemeleri, plazma kesiminde daha hızlı yıpranır ve daha sık değiştirilmeleri gerekir. Kesim için gazların (oksijen, nitrojen veya argon gibi) kullanılması da devam eden işletme maliyetlerine eklenir. Dahası, plazma kesimli malzemeler genellikle pürüzlü kenarları düzeltmek için taşlama veya zımparalama gibi ikincil bir son işlem gerektirir ve bu da işçilik maliyetlerini artırır.

Bakım Maliyetleri

- Lazer Kesim: Lazer kesim makineleri, lazer kaynağının ve diğer bileşenlerin uzun ömürlü olmasını sağlamak için düzenli bakım gerektirir. Ancak fiber lazerler, eski CO2 lazerlere kıyasla uzun ömürleri ve düşük bakım gereksinimleri ile bilinir. En yaygın bakım görevleri arasında optiklerin temizlenmesi ve aşınmış lenslerin veya aynaların değiştirilmesi yer alır, ancak bu görevler genellikle düşük maliyetli ve seyrektir. Uygun şekilde bakımı yapılırsa, fiber lazerler operasyonel ömürleri boyunca minimum kesinti süresine ve nispeten düşük bakım masraflarına sahip olabilir.

- Plazma Kesimi: Plazma kesiciler, tasarım olarak daha basit olsa da, zamanla daha yüksek bakım maliyetlerine sahip olma eğilimindedir. Elektrotlar, nozullar ve kalkanlar gibi sarf malzemeleri, plazma arkının neden olduğu aşınma nedeniyle düzenli olarak değiştirilmelidir. Ek olarak, bu parçalar daha yüksek güç seviyelerinde daha kalın malzemeleri keserken daha hızlı aşınabilir. Değiştirme sıklığı, uzun vadeli bakım maliyetlerine eklenir. Parça başına maliyet düşük olsa da, sık değiştirme ihtiyacı zamanla maliyetleri artırabilir.

Enerji tüketimi

- Lazer Kesim: Lazer kesiminin en büyük avantajlarından biri enerji verimliliğidir. Özellikle fiber lazer kesim makineleri, özellikle ince malzemeleri keserken plazma kesicilerden önemli ölçüde daha az elektrik tüketir. Son derece odaklanmış lazer ışını, aşırı güç gerektirmeden verimli kesim sağlar. Enerji ayak izlerini ve operasyonel maliyetlerini azaltmak isteyen şirketler için, özellikle uzun vadeli kullanım için, lazer kesim genellikle daha iyi bir seçimdir.

- Plazma Kesimi: Plazma kesim makineleri kalın malzemeleri kesmek için etkili olsa da daha fazla enerji tüketme eğilimindedir. Plazma arkı oluşturmak için gazı iyonlaştırma süreci, özellikle daha kalın malzemeler için yüksek amperajla çalışırken önemli miktarda elektrik gücü gerektirir. Bir plazma kesim makinesinin enerji tüketimi, bir fiber lazer kesicininkinden 2 ila 3 kat daha fazla olabilir ve bu da uzun vadede çalıştırılmasını daha pahalı hale getirir.

Sonuç: Maliyet Karşılaştırması

- İlk Yatırım: Lazer kesim makinelerinin ilk maliyeti daha yüksektir ancak üstün hassasiyet ve yetenekler sunar. Plazma kesim makineleri başlangıçta daha uygun fiyatlıdır ve bu da onları aşırı hassasiyete ihtiyaç duymadan kalın malzemelere odaklanan işletmeler için ideal hale getirir.

- İşletme Maliyetleri: Lazer kesim, daha az sarf malzemesi, verimli enerji kullanımı ve asgari son işlem gereksinimleri nedeniyle daha düşük işletme maliyetlerine sahiptir. Plazma kesim, satın almak için daha ucuz olsa da, sık sarf malzemesi değişimi ve daha yüksek enerji tüketimi nedeniyle daha yüksek işletme maliyetlerine neden olur.

- Bakım Maliyetleri: Lazer kesim genellikle daha az bakım gerektirir, özellikle daha dayanıklı fiber lazerlerle. Plazma kesimi basit olsa da sık parça değişimi gerektirir ve bu da uzun vadede daha yüksek bakım maliyetlerine yol açar.

- Enerji Tüketimi: Lazer kesim, özellikle fiber lazerlerle, çalışmak için daha fazla güç gerektiren plazma kesimine göre çok daha fazla enerji tasarrufu sağlar.

Çevresel Etki: Lazer Kesim VS Plazma Kesim

Enerji verimliliği

- Lazer Kesim: Lazer kesim, özellikle fiber lazerler, yüksek enerji verimliliğiyle bilinir. Fiber lazerler, gerekli kesme kuvvetini üretmek için daha az güç kullanarak, minimum atıkla elektrik enerjisini ışığa dönüştürebilir. Bu azaltılmış enerji tüketimi, özellikle ince ila orta kalınlıktaki malzemeleri keserken lazer kesimi daha çevre dostu hale getirir. Ek olarak, lazer kesiminin hassas ve kontrollü yapısı, malzeme israfını azaltarak daha sürdürülebilir bir üretim sürecine katkıda bulunur.

- Plazma Kesimi: Plazma kesimi, daha kalın malzemeleri kesmek için etkili olsa da, genellikle lazer kesime kıyasla daha az enerji verimlidir. Plazma arkını oluşturma ve sürdürme süreci, özellikle kalın metal plakaları keserken önemli miktarda elektrik tüketir. Bu daha yüksek enerji talebi, daha büyük bir karbon ayak izine neden olur ve plazma kesimini enerji tüketimi açısından daha az çevre dostu bir seçenek haline getirir.

Emisyonlar ve Hava Kalitesi

- Lazer Kesim: Lazer kesim genellikle çalışma sırasında daha az zararlı emisyon üretir. Kesim sürecinde azot veya oksijen gibi gazlar kullanılsa da önemli kirleticiler yaymazlar. Özellikle fiber lazerler hava kalitesi açısından minimum çevresel etkiye sahiptir. Ancak plastik veya kompozit gibi belirli malzemeleri keserken lazer kesim, işçileri korumak ve hava kirliliğini azaltmak için uygun havalandırma veya filtreleme sistemleri gerektiren dumanlar çıkarabilir.

- Plazma Kesimi: Plazma kesimi, kesme işlemi sırasında oksijen, nitrojen veya argon gibi gazların iyonlaşması nedeniyle daha fazla kirletici yayar. Plazma kesimiyle oluşan ısı, özellikle kaplanmış veya işlenmiş metalleri keserken tehlikeli dumanların salınmasına neden olabilir. Bu dumanlar, hava kirliliğine katkıda bulunabilen ve operatörler için sağlık riskleri oluşturabilen nitrojen oksitler (NOx) gibi zararlı partiküller ve gazlar içerebilir. Bu nedenle, plazma kesimi genellikle hava kalitesi üzerindeki etkisini azaltmak için daha sağlam havalandırma ve filtrasyon sistemleri gerektirir.

Malzeme Atığı

- Lazer Kesim: Lazer kesiminin temel çevresel avantajlarından biri, minimum malzeme atığı üretme yeteneğidir. Lazer kesiminin hassasiyeti daha sıkı toleranslara ve daha küçük kerflere (kesim genişlikleri) olanak tanır, bu da kesme işleminde daha az malzeme kaybı anlamına gelir. Bu, yalnızca üretilen hurda miktarını azaltmakla kalmaz, aynı zamanda malzeme kullanımının verimliliğini de artırarak lazer kesimi özellikle pahalı malzemeler için daha sürdürülebilir bir seçenek haline getirir.

- Plazma Kesimi: Plazma kesimi, daha geniş kerfi ve kesilen malzemelerde bıraktığı daha pürüzlü kenarlar nedeniyle daha fazla malzeme atığı üretme eğilimindedir. Daha büyük ısıdan etkilenen bölge (HAZ) deformasyona veya eğilmeye yol açabilir ve bu da ek malzeme atığına neden olabilir. Dahası, plazma ile kesilen parçalar genellikle çapakları ve pürüzlü kenarları gidermek için son işlem gerektirir ve bu da daha fazla malzeme kaybına yol açar. Bu, plazma kesimini daha az verimli ve ham madde kullanımı açısından potansiyel olarak daha israflı hale getirir.

Sarf Malzemeleri ve Kaynak Kullanımı

- Lazer Kesim: Lazer kesim, özellikle fiber lazerlerle, nispeten düşük sarf malzemesi gereksinimlerine sahiptir. Fiber lazerler, elektrotlar veya nozullar gibi bileşenlerin sık sık değiştirilmesini gerektirmez, bu da onları zamanla daha çevre dostu hale getirir. Lazer kesimde kullanılan yardımcı gazlar (azot veya oksijen) da yaygın olarak bulunur ve plazma kesiminde kullanılan gazlara kıyasla daha düşük bir çevresel etkiye sahiptir.

- Plazma Kesimi: Plazma kesimi, aşınma ve yıpranma nedeniyle düzenli olarak değiştirilmesi gereken elektrotlar, nozullar ve kalkanlar gibi sarf malzemelerine daha fazla güvenir. Sarf malzemelerine olan bu sık ihtiyaç, yalnızca operasyonel maliyetleri artırmakla kalmaz, aynı zamanda kaynak tüketimini ve atık üretimini de artırır. Aşınmış bileşenlerin atılması, özellikle de uygun şekilde geri dönüştürülmezse, plazma kesiminin çevresel ayak izine katkıda bulunur.

Gürültü Kirliliği

- Lazer Kesim: Lazer kesim, diğer endüstriyel kesim yöntemlerine kıyasla nispeten sessiz çalışır. Kesim işlemi minimum gürültü üretir, bu da daha güvenli ve daha keyifli bir çalışma ortamına katkıda bulunur. Azaltılmış gürültü kirliliği de özellikle gürültü düzenlemelerinin sıkı olabileceği kentsel veya yerleşim alanlarında çevresel bir faydadır.

- Plazma Kesimi: Plazma kesimi, özellikle yüksek güçte daha kalın malzemeleri keserken daha fazla gürültü üretir. Plazma arkının ürettiği gürültü ve erimiş metalin dışarı atılması, iş yerinde gürültü kirliliğine katkıda bulunabilir ve operatörler için işitme koruması gerektirebilir. Aşırı gürültü seviyeleri ayrıca çevredeki ortamları rahatsız edebilir ve bu da plazma kesimini gürültüye duyarlı alanlarda daha az tercih edilir hale getirir.

Sonuç: Çevresel Etki

- Enerji Verimliliği: Lazer kesim, özellikle fiber lazerlerle, plazma kesime göre daha enerji verimlidir ve bu da onu daha çevre dostu bir seçenek haline getirir.

- Emisyonlar: Plazma kesimi, özellikle kaplanmış veya işlenmiş metalleri keserken daha zararlı dumanlar ve partiküller yayar. Lazer kesimi daha az emisyon üretir ancak yine de belirli malzemeler için uygun havalandırma gerektirebilir.

- Malzeme İsrafı: Lazer kesim, hassasiyeti nedeniyle daha az atık üretirken, plazma kesim daha fazla hurda üretir ve ek son işlem gerektirebilir.

- Sarf Malzemeleri: Plazma kesim daha fazla sarf malzemesi gerektirdiğinden daha fazla kaynak kullanımı ve israfa neden olur; lazer kesim ise daha az sarf malzemesi kullanır.

- Gürültü Kirliliği: Lazer kesim, daha gürültülü plazma kesim işlemine kıyasla daha sessizdir ve daha az gürültü kirliliği üretir.

Özet

AccTek Laser ile Lazer Çözümleri Elde Edin

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.