Lazer Kesim Nozullarını Anlamak

Tanım

İşlev

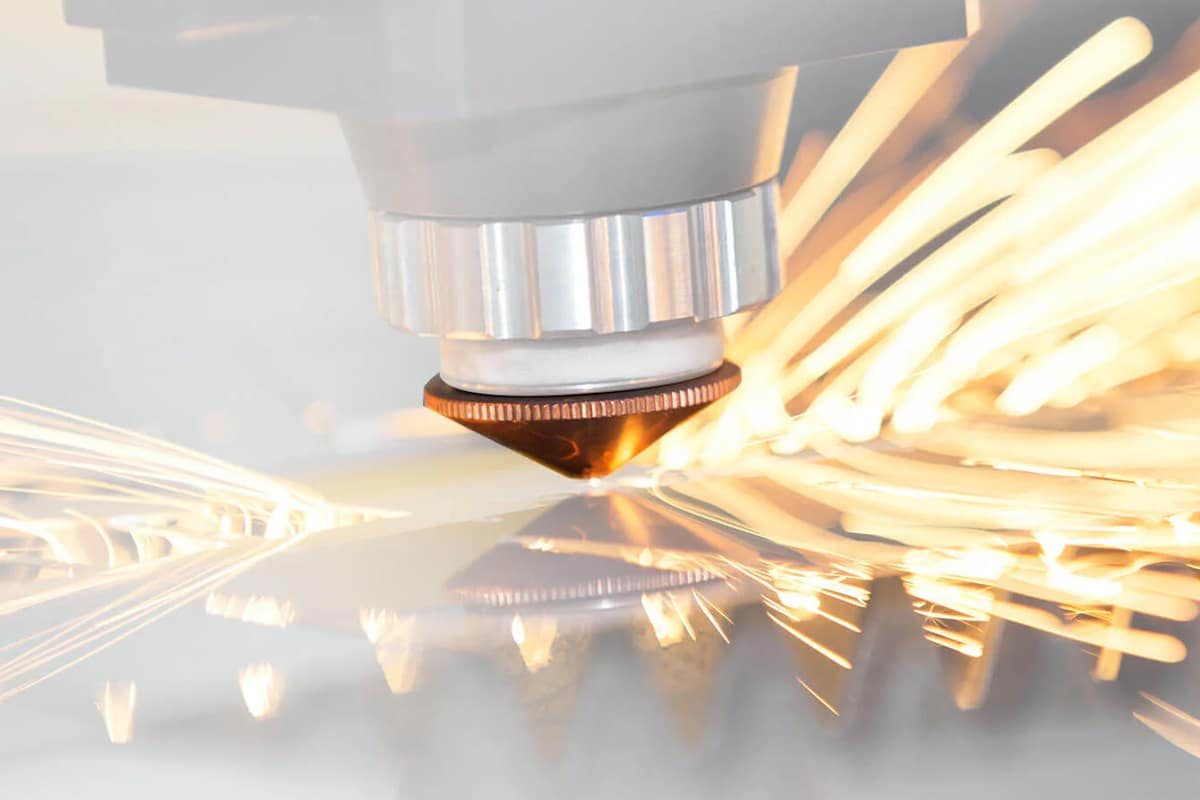

Bir lazer kesme makinesi nozulunun birincil işlevi, lazer ışınını ve yardımcı gazı yüksek hassasiyetle kesme alanına yönlendirmektir. İşte ana işlevlerinin bir dökümü:

- Işın Odaklanması ve Yönlendirme: Nozul, lazer ışınının iş parçasına odaklanmasına ve yönlendirilmesine yardımcı olur. Uygun odaklama, lazer ışınının farklı malzemeleri etkili bir şekilde kesmek için gereken optimum güce ve hassasiyete sahip olmasını sağlar.

- Yardımcı Gaz Dağıtımı: Yardımcı gaz (oksijen, nitrojen veya hava gibi) nozul aracılığıyla kesme bölgesine yönlendirilir. Gaz seçimi ve basıncı, kesme hızını, kalitesini ve kesilebilecek malzemelerin türünü önemli ölçüde etkileyebilir. Nozul, gaz akışının tutarlı ve düzgün bir şekilde yönlendirilmesini sağlayarak, erimiş malzemeyi üfleyerek, kesimi soğutarak ve oksidasyonu önleyerek kesme işlemine yardımcı olur.

- Isı Yönetimi: Nozul, yardımcı gaz akışını yönlendirerek kesme işlemi sırasında oluşan ısının dağıtılmasına yardımcı olur. Bu, sabit bir kesme sıcaklığının korunmasına yardımcı olur ve malzeme deformasyonuna veya hasara neden olabilecek aşırı ısınmayı önler.

- Kesim Kalitesinin Geliştirilmesi: Nozülün tasarımı ve boyutu, kesimin kalitesini etkiler. İyi seçilmiş bir nozül, minimum cüruf, daha pürüzsüz kenarlar ve daha yüksek hassasiyetle daha temiz kesimler üretebilir ve son işleme ihtiyacını azaltır.

- Lazer Optik Koruması: Nozul ayrıca lazer kafası optikleri için koruyucu bir bariyer görevi görerek, kesme işlemi sırasında oluşan döküntü ve sıçramalardan korur. Bu koruma, lazer kesme makinenizin ömrünü ve performansını korur.

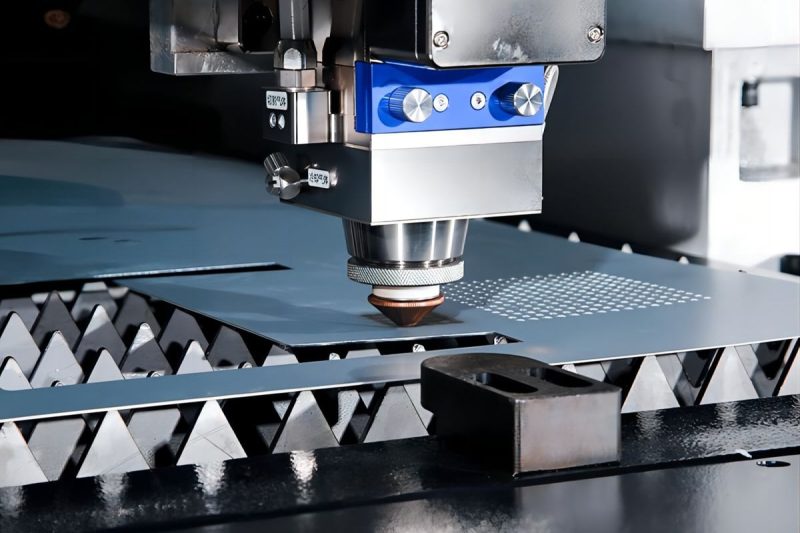

Lazer Kesim Nozullarının Çeşitleri

Tek Katmanlı Nozullar

Tanım

Özellikler

- Basit: Tek katmanlı nozulların tasarımı basittir, bu sayede üretimi ve bakımı kolaydır.

- Dayanıklılık: Tek katmanlı nozullar, metal kesme işlemi sırasında karşılaşılan yüksek sıcaklıklara ve aşınmaya dayanacak şekilde pirinç veya bakır gibi sağlam malzemelerden yapılır.

- Maliyet Etkin: Bu nozullar genellikle çift katmanlı nozullardan daha ucuzdur ve birçok metal kesme uygulaması için uygun fiyatlı bir seçenek sunar.

- Hassasiyet: Tek katmanlı nozullar, lazer ışınının ve yardımcı gazın hassas kontrolünü sağlayarak, daha ince metal saclarda yüksek kaliteli kesimler sağlar.

Uygulamalar

Tek katmanlı nozullar çok yönlüdür ve çeşitli metal kesme görevleri için uygundur. Bunlar şunlar için idealdir:

- İnce ve Orta Kalınlıktaki Metaller: Özellikle sac gibi hassas ve temiz kesimlerin gerektiği daha ince metallerin kesimi için uygundur.

- Günlük Kullanım: Bu nozullar, paslanmaz çelik, alüminyum ve yumuşak çelik gibi metalleri keserken güvenilir ve kullanımı kolay oldukları için genellikle standart lazer kesim işlemlerinde kullanılır.

Çift Katmanlı Nozullar

Tanım

Özellikler

- Gelişmiş Soğutma: Çift katmanlı yapı, daha iyi ısı dağılımı sağlayarak, metal keserken kesim kalitesinin korunmasına ve nozulun ömrünün uzatılmasına yardımcı olur.

- Gelişmiş Gaz Akışı: Bu nozullar, yardımcı gazın daha verimli bir şekilde iletilmesine yardımcı olur, bu da erimiş metali etkili bir şekilde uzaklaştırarak ve oksidasyonu önleyerek kesme hızını ve hassasiyetini artırır.

- Arttırılmış Dayanıklılık: Ek katman, aşınmaya karşı ek koruma sağlayarak yoğun metal kesme işlemleri sırasında daha dayanıklı hale getirir.

- Üstün Performans: Lazer ışınının ve gaz akışının daha iyi kontrol edilmesine olanak tanır, bu da daha kalın metal sacların yüksek hassasiyetle kesilmesi ve işlenmesi için faydalıdır.

Uygulamalar

Çift katmanlı nozullar, uzmanlaşmış ve zorlu metal kesme görevleri için tasarlanmıştır. Bunlar için en uygunudur:

- Kalın Metal Kesimi: Otomotiv ve havacılık endüstrileri gibi etkili ısı yönetimi ve doğruluğun kritik olduğu daha kalın metallerin kesimi için idealdir.

- Yüksek Hassasiyetli Görevler: Titanyum, bakır ve pirinç gibi metallerde karmaşık tasarımlar ve yüksek kaliteli kenarlar gerektiren uygulamalar için idealdir.

- Endüstriyel Kullanım: Genellikle lazer kesim işlemlerinin yoğun olduğu ve nozul ömrünün önemli olduğu endüstriyel ortamlarda kullanılır.

- Özel Metal Kesimi: Daha sert, daha zorlu metalleri kesmek için idealdir, gelişmiş performans özellikleri sunar.

Nozul Boyutları

Nozul Açıklığının Çapı

Küçük Çaplı Nozullar (1,0-1,5 mm)

- Uygulamalar: İnce malzemelerin hassas kesimi için, ince ve yoğun lazer ışınının gerektiği yerlerde en uygunudur.

- Avantajları: Kesimlerde daha yüksek doğruluk ve detay sağlar, ısıdan etkilenen bölgenin (HAZ) genişliğini azaltmada etkilidir.

- Sınırlamalar: Daha küçük açıklıklar yardımcı gazların akışını kısıtlayabilir ve bu da daha kalın malzemelerin kesilmesinin verimliliğini etkileyebilir.

Orta Çaplı Nozullar (1,5-2,5 mm)

- Uygulamalar: Orta kalınlıktaki malzemeler üzerinde çok çeşitli genel amaçlı kesme görevleri için uygundur.

- Avantajları: Hassasiyet ve gaz akışı arasında iyi bir denge sunar, bu da onu çeşitli kesme koşulları için çok yönlü hale getirir.

- Sınırlamalar: Çok ince malzemeler için en yüksek hassasiyeti veya çok kalın malzemeler için en iyi verimliliği sağlamayabilir.

Büyük Çaplı Nozullar (2,5 mm ve üzeri)

- Uygulamalar: Erimiş malzemeyi verimli bir şekilde çıkarmak için daha geniş bir yardımcı gaz akışının gerekli olduğu daha kalın malzemelerin kesilmesi için idealdir.

- Avantajları: Kalın malzemelerde kesme hızını ve verimliliğini artırır, cürufun etkili bir şekilde uzaklaştırılmasına yardımcı olur ve cüruf oluşumu riskini en aza indirir.

- Sınırlamalar: Daha büyük açıklıklar, kesimlerin hassasiyetini azaltabilir ve ısıdan etkilenen bölgenin (HAZ) genişliğini artırabilir.

Nozul Uzunluğu

Kısa Nozullar

- Uygulamalar: Genellikle malzemeye yakınlığın gerekli olduğu yüksek hassasiyetli kesme görevlerinde kullanılır.

- Avantajları: Lazer ışını üzerinde daha iyi kontrol sağlar ve gazı destekleyerek hassasiyeti artırır.

- Sınırlamalar: Daha kısa nozullar, malzeme yüzeyi veya diğer engellerle çarpışma riskini artırabilir.

Uzun Nozullar

- Uygulamalar: Daha kalın malzemelerin kesimi veya malzeme yüzeyinin engebeli olduğu durumlar için uygundur.

- Avantajları: Çarpışma riskini azaltarak ve malzeme düzensizliklerini telafi ederek, mesafe konusunda daha fazla esneklik sağlar.

- Sınırlamalar: Malzeme yüzeyinden artan mesafe nedeniyle kesim hassasiyeti azalabilir.

Nozul Ucu Şekli

Konik Uçlar

- Uygulamalar: Genellikle yüksek hassasiyet ve düzgün kenar gerektiren kesim işlerinde kullanılır.

- Avantajları: Daha odaklanmış bir lazer ışını ve gaz akışı sağlayarak kesim kalitesini ve hassasiyetini artırır.

- Sınırlamalar: Konik uçlar, özellikle kalın veya aşındırıcı malzemeleri kesmek için kullanıldığında, şekillerinden dolayı daha çabuk aşınabilirler.

Silindirik Uçlar

- Uygulamalar: Kalın malzemelerin kesimi ve genel amaçlı kesme işleri için uygundur.

- Avantajları: Kesme sırasında erimiş malzemenin verimli bir şekilde uzaklaştırılması için faydalı olan daha homojen bir gaz akışı sağlar.

- Sınırlamalar: Çok ince kesme işleri için konik uçlarla aynı hassasiyet seviyesini sunmayabilir.

Nozul Malzemesi

Pirinç Nozul

Tanım

Özellikler

- Isıl İletkenlik: Pirinç, kesme işlemi sırasında ısının etkili bir şekilde dağıtılmasına yardımcı olan iyi bir ısıl iletkenliğe sahiptir. Bu, aşırı ısınma riskini azaltır ve nozulun ömrünü uzatır.

- Dayanıklılık: Pirinç nozullar güçlü ve dayanıklıdır, aşınmaya ve yıpranmaya karşı dirençlidir ve endüstriyel ortamlarda yüksek frekanslı kullanıma uygundur.

- Korozyon Direnci: Pirinç korozyona dayanıklıdır ve nozulun zorlu ortamlarda bile uzun süre performansını ve bütünlüğünü korumasını sağlar.

- Maliyet Etkinliği: Pirinç nozullar genellikle diğer yüksek performanslı malzemelerden daha uygun fiyatlıdır ve birçok lazer kesim uygulaması için maliyet etkin bir çözüm sunar.

Uygulamalar

Pirinç nozullar, dengeli iletkenlikleri ve dayanıklılıkları nedeniyle çeşitli metal kesme uygulamalarında yaygın olarak kullanılır. Bunlar şunlar için idealdir:

- Genel Metal Kesimi: Paslanmaz çelik, alüminyum ve karbon çeliği gibi çeşitli metallerin kesimi için uygundur.

- Yüksek Frekanslı Kullanım: Dayanıklılıkları sayesinde endüstriyel ortamlarda sürekli ve yüksek frekanslı kesme işlemleri için uygundurlar.

- Bütçeye Uygun Kullanım: Performanstan ödün vermeden uygun maliyetli bir çözüm arayan kullanıcılar için idealdir.

Dikkate alınması gereken hususlar

Bakır Nozullar

Tanım

Özellikler

- Mükemmel Isıl İletkenlik: Bakır, yaygın nozul malzemeleri arasında en yüksek ısıl iletkenliğe sahiptir ve bu da ısıyı daha verimli bir şekilde dağıtmasına olanak tanır. Bu özellik, nozulun sıcaklığını korumaya ve aşırı ısınmayı önlemeye yardımcı olarak tutarlı kesme performansı sağlar.

- Elektriksel İletkenlik: Bakırın mükemmel elektriksel iletkenliği, elektrostatik deşarjın sorun olabileceği uygulamalar için idealdir ve güvenliği ve performansı artırır.

- Dayanıklılık ve Güç: Bakır nozullar sağlamdır ve yoğun kesme işlemlerinin zorluklarına dayanabilir, bu da onları zorlu uygulamalar için uygun hale getirir.

- Gelişmiş Kesim Kalitesi: Bakırın üstün termal özellikleri, özellikle yüksek güçlü lazer işlemleri ve zorlu malzemelerle uğraşırken daha pürüzsüz, daha hassas kesimler sağlar.

- Oksidasyon Direnci: Bakır nozullar genellikle oksitlenmeyi önlemek için kaplanır veya işlenir, aksi takdirde oksitlenme performansı ve kullanım ömrünü etkiler.

Uygulamalar

Üstün performans özellikleri nedeniyle bakır nozullar yüksek hassasiyetli ve yüksek hızlı kesme görevleri için en iyi seçimdir. Bunlar şunlar için idealdir:

- Hassas Metal Kesimi: Havacılık ve otomotiv parçaları gibi yüksek hassasiyet ve temiz kenarlar gerektiren kesim görevleri için uygundur.

- Kalın Sac: Daha kalın sacları kesmek için idealdir, etkili ısı yönetimi eğilmeyi önlemeye ve kesim kalitesini korumaya yardımcı olur.

Dikkate alınması gereken hususlar

Nozul Performansını Etkileyen Faktörler

Nozul Malzemesi

- Isıl İletkenlik: Nozulun malzemesi (örneğin pirinç veya bakır) ısıyı dağıtma yeteneğini etkiler. Bakır mükemmel bir ısıl iletkenliğe sahiptir ve genellikle yüksek hassasiyetli ve yüksek hızlı kesme uygulamalarında daha iyi performans gösterir.

- Dayanıklılık: Pirinç gibi malzemeler iyi dayanıklılığa ve aşınma direncine sahiptir ve bu da onları genel kesme görevleri için uygun hale getirir. Malzeme seçimi, nozulun ömrünü ve bakım sıklığını etkileyecektir.

Nozul Boyutu

Nozul açıklığının çapı ve uzunluğu nozul performansı üzerinde büyük etkiye sahiptir:

- Çap: Daha küçük çaplı nozullar daha odaklanmış bir ışın ve daha ince gaz akışı sağlar, bu da hassas kesime yardımcı olur. Daha büyük çaplı nozullar daha kalın malzemeler için daha yüksek gaz akışı ve kesme hızları sağlar.

- Uzunluk: Nozul uzunluğu ısı dağılımını ve gaz akış kararlılığını etkiler. Daha kısa nozulların kullanımı ve değiştirilmesi daha kolaydır, daha uzun nozullar ise daha iyi soğutma sağlar ve daha kalın malzemeleri kesmek için uygundur.

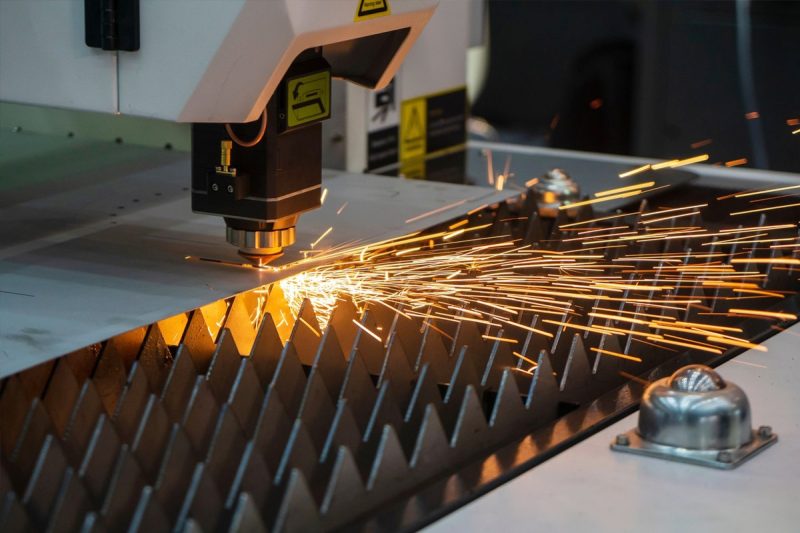

Gaz Akışı ve Basıncı

- Yardımcı Gaz Türü: Yardımcı gaz türü (oksijen, azot veya hava) kesme işlemini etkiler. Oksijen, reaktifliği nedeniyle genellikle karbon çeliğini kesmek için kullanılırken, azot, oksidasyonu önlemek için paslanmaz çelik ve alüminyumu kesmek için kullanılır.

- Gaz Basıncı: Uygun gaz basıncı, erimiş malzemenin etkili bir şekilde çıkarılmasını sağlar ve oksidasyonu önler. Yüksek gaz basıncı kalın malzemeleri kesmek için uygundur, düşük gaz basıncı ise aşırı atılmayı önlemek için ince malzemeler için uygundur.

Işın Hizalaması ve Odaklanma

- Hizalama: Nozulun lazer ışınıyla hassas bir şekilde hizalanması temiz bir kesim elde etmeye yardımcı olabilir. Yanlış hizalama, düşük kesim kalitesine ve nozul aşınmasının artmasına neden olabilir.

- Odak Konumu: Lazer ışınının odağı iş parçasına göre hassas bir şekilde ayarlanmalıdır. Yanlış odaklama, düşük kenar kalitesine, düşük kesme hızlarına ve artan malzeme israfına neden olabilir.

Kesme Hızı ve Gücü

- Hız: Kesme hızı, lazer ışını ile malzeme arasındaki etkileşimi etkiler. Daha hızlı hızlar daha fazla lazer gücü ve daha verimli hava akışı sağlarken, daha düşük hızlar daha iyi kesim kalitesi sağlar ancak ısı birikmesi riskini artırabilir.

- Güç: Malzemeye nüfuz etmek ve temiz bir kesim elde etmek için yeterli lazer gücü gereklidir. Güç ayarları malzeme türüne ve kalınlığına göre optimize edilmelidir.

Nozul Bakımı ve Durumu

- Temizlik: Nozülün düzenli olarak temizlenmesi, hava akışını engelleyebilecek ve ışın kalitesini etkileyebilecek döküntü birikmesini önler. Kirli nozullar tutarsız kesime ve düşük performansa yol açabilir.

- Aşınma ve Hasar: Nozulun aşınma ve hasar açısından kontrol edilmesi optimum performansı garanti eder. Aşınmış veya hasarlı nozullar, kesme kalitesini korumak için derhal değiştirilmelidir.

Çevre koşulları

- Sıcaklık ve Nem: Sıcaklık ve nem gibi çevresel faktörler kesme işlemini etkileyebilir. Yüksek sıcaklıklar aşırı ısınmaya neden olabilirken, yüksek nem yoğuşmaya neden olabilir ve bu da lazer ışınını ve gaz akışını etkileyebilir.

- İş Parçası Durumu: Temizlik ve düzlük dahil olmak üzere iş parçasının yüzey durumu da nozul performansını etkileyebilir. İş parçasındaki kirleticiler düzensiz kesimlere neden olabilir.

Doğru Nozul Seçimi

Nozul Seçerken Dikkat Edilmesi Gereken Faktörler

Malzeme Türü

- Yumuşak Çelik: Yumuşak çeliği kesmek için, oksijen destekli gazlı tek katmanlı nozullar sıklıkla kullanılır çünkü bunlar kesme hızlarını artırabilir ve ekzotermik reaksiyon yoluyla daha temiz kesimler üretebilir.

- Paslanmaz Çelik: Paslanmaz Çelik kesimi, oksidasyonu önlemek ve renk bozulması olmadan temiz bir kesim elde etmek için genellikle yardımcı gaz olarak azot içeren çift katmanlı bir nozul kullanır.

- Alüminyum: Alüminyum kesimi genellikle oksidasyonu önlemek ve pürüzsüz bir kesim sağlamak için azot veya basınçlı hava ile çift katmanlı bir nozul kullanılmasını gerektirir. Azot, yüksek kaliteli kesimler için tercih edilen seçimdir, basınçlı hava ise uygun maliyetli bir alternatif olabilir.

Malzeme kalınlığı

- İnce Malzemeler (< 5mm): Daha küçük çaplı nozullar (örn. 0,8 mm ila 1,2 mm) daha odaklanmış bir ışın ve daha ince gaz akışı sağlar, bu da hassas kesimler elde etmeye yardımcı olur. Genellikle yüksek basınçlı nitrojen veya oksijenle kullanılırlar.

- Orta Kalınlık (5 mm – 12 mm): Orta çaplı nozullar (örn. 1,2 mm ila 2 mm) odak ve gaz akışı arasında bir denge kurar ve çok çeşitli metaller için uygundur. Oksijen genellikle yumuşak çelik için kullanılırken, nitrojen paslanmaz çelik ve alüminyum için kullanılır.

- Kalın Malzemeler (> 12mm): Daha büyük çaplı nozullar (örneğin 2mm ila 3mm veya daha büyük) daha yüksek gaz akışına izin verir, bu da erimiş malzemeyi etkili bir şekilde çıkarmaya ve aşırı ısınmayı önlemeye yardımcı olur. Genellikle yumuşak çelik için düşük basınçlı oksijen veya paslanmaz çelik ve alüminyum için yüksek basınçlı nitrojen ile kullanılırlar.

Kesme Hızı ve Doğruluğu

- Yüksek Hassasiyet: Karmaşık tasarımlar ve yüksek hassasiyetli kesimler için daha dar açıklıklara sahip daha küçük nozullar idealdir. Bu nozullar genellikle oksitlenmeyen temiz, hassas kenarlar sağlamak için yüksek basınçlı nitrojenle birlikte kullanılır.

- Yüksek Hız: Kesim kalitesini korumak ve ısıyı etkili bir şekilde kontrol etmek için daha hızlı kesim hızları için daha geniş bir açıklığa sahip büyük bir nozul önerilir. Oksijen genellikle yumuşak çelikte kesim hızlarını artırmak için kullanılır.

Yaygın Nozul Önerileri

Tek Katmanlı Nozul

- 8-1.2mm Çap: İnce metalleri (örneğin 5mm kalınlığa kadar paslanmaz çelik ve alüminyum) kesmek için uygundur. Hassas kesim ve ince detaylar sağlar ve genellikle yüksek basınçlı nitrojenle kullanılır.

- 2-2mm Çap: Orta kalınlıktaki metaller için uygundur (örneğin paslanmaz çelik, karbon çeliği ve 5 mm ila 12 mm kalınlığındaki alüminyum). Hassasiyet ve hava akışını dengeler ve genellikle hafif çeliği kesmek için oksijenle ve paslanmaz çelik ve alüminyumu kesmek için nitrojenle kullanılır.

- 2-3mm Çap: Kalın metaller (>12mm) için en iyisidir. Verimli hava akışı ve ısı yönetimi sağlar ve düşük basınçlı oksijen veya yüksek basınçlı nitrojen ile ağır hizmet tipi kesim için uygundur.

Çift Katmanlı Nozul

- 0-1,5 mm Çap: İnce ila orta kalınlıktaki metallerin yüksek hassasiyetli kesimi için. Temiz, detaylı kesimler için ışın odaklanmasını ve hava akışını iyileştirir. Paslanmaz çelik ve alüminyumu kesmek için nitrojenle kullanım için idealdir.

- 5-2,5 mm Çap: Daha iyi soğutma ve dayanıklılık sağlayarak geniş bir kalınlık aralığına uygundur. Yüksek kaliteli kesimler gerektiren endüstriyel uygulamalar için idealdir, genellikle yumuşak çelik için oksijen ve paslanmaz çelik ve alüminyum için nitrojen ile kullanılır.

- 5-3mm Çap: Kalın metaller için tasarlanmıştır, ısı dağılımı ve kesim kalitesinde üstün performans sağlar. Zorlu ve sürekli kesme görevleri için en iyisidir, genellikle paslanmaz çelik ve alüminyum için yüksek basınçlı nitrojenle birlikte kullanılır.

Bakım ve Özen

Düzenli Temizlik

Günlük Temizlik

- Görsel İnceleme: Nozulda döküntü, sıçrama veya gözle görülür bir hasar olup olmadığını günlük olarak görsel olarak inceleyin.

- Temizleme Araçları: Yumuşak bir fırça, mikrofiber bez ve uygun temizleme solüsyonu kullanarak biriken kalıntıları temizleyin. Nozulu çizebilecek veya hasar verebilecek aşındırıcı malzemeler kullanmaktan kaçının.

- Basınçlı Hava: Nozul açıklığından ve dişlerden ince parçacıkları uzaklaştırmak için basınçlı hava kullanın.

Haftalık Derin Temizlik

- Nozulun Çıkarılması: Hatalı hizalama veya hasarı önlemek için üreticinin talimatlarını izleyerek nozulu lazer kafasından dikkatlice çıkarın.

- Islatma: İnatçı tortuları çözmek için nozulu lazer kesim ekipmanları için tasarlanmış bir temizleme solüsyonuna batırın.

- Ultrasonik Temizlik: Kapsamlı bir temizlik için, nozulun iç ve dış yüzeylerinden ince parçacıkları ve kalıntıları temizlemek için ultrasonik temizleyici kullanın.

Nozul Muayenesi

Aşınma Kontrolü

- Aşınma Belirtileri: Nozulun ucunda aşınma, nozul ağzının genişlemesi veya herhangi bir deformasyon gibi aşınma belirtileri olup olmadığını düzenli olarak inceleyin.

- Nozul Açıklığı: Lazer ışınının odaklanmasını ve hava akışını etkileyebilecek herhangi bir düzensizlik olup olmadığını görmek için nozul açıklığını incelemek üzere bir büyüteç veya mikroskop kullanın.

Hizalama Doğrulaması

- Uygun Hizalama: Nozulun lazer ışınıyla uygun şekilde hizalandığından emin olun. Yanlış hizalama, düzensiz kesime, artan aşınmaya ve düşük kesim kalitesine neden olabilir.

- Hizalama Aracı: Üretici tarafından sağlanan hizalama aracını ve ölçüm cihazını kullanarak nozul hizalamasını kontrol edin ve gerektiği gibi ayarlayın.

Değiştirme Kılavuzu

Ne Zaman Değiştirilmeli

- Düşük Performans: Düşük kesim kalitesi, artan cüruf veya tutarsız kesim gibi kesme performansında belirgin bir düşüş fark ederseniz nozulu değiştirin.

- Görünür Hasar: Temizleme veya yeniden ayarlama ile düzeltilemeyen görünür hasar veya aşınma belirtileri gösteriyorsa nozulu değiştirin.

Yedek Nozullar

- Yedek Parça Envanteri: Arıza süresini en aza indirmek için yedek nozul stoğu bulundurun. Kesim gereksinimlerinize uygun çeşitli nozul boyutlarına ve türlerine sahip olduğunuzdan emin olun.

- Üretici Özellikleri: Uyumluluk ve optimum performans sağlamak için her zaman lazer kesim makinenizin üreticisi tarafından belirtilen nozulları kullanın.

Önleyici Bakım

Düzenli bakım

- Rutin Denetimler: Nozul denetimlerini ve bakımını düzenli makine bakım programınıza dahil edin.

- Bakım Kayıtları: Nozul performansını ve ömrünü takip etmek için temizlik, inceleme ve değiştirmeler dahil olmak üzere bakım faaliyetlerinin ayrıntılı bir kaydını tutun.

Çevresel Kontroller

- Temiz Ortam: Nozulun döküntü ve kirleticilerden etkilenme riskini azaltmak için temiz bir çalışma ortamı sağlayın.

- Sıcaklık ve Nem: Nozul ve makine hasarını önlemek için çalışma ortamının önerilen sıcaklık ve nem aralıklarında olduğundan emin olun.

Operatör eğitimi

Uygun Kullanım

- Eğitim Programı: Operatörlere nozulların uygun şekilde kullanımı, temizlenmesi ve bakımı konusunda bir eğitim programı sağlayın.

- En İyi Uygulamalar: Operatörlere, yanlış kullanımı önlemek ve nozulların uzun ömürlü olmasını sağlamak için en iyi uygulamalar hakkında eğitim verin.

Güvenlik Protokolleri

- Güvenlik Ekipmanı: Operatörlerin nozulları tutarken ve temizlerken eldiven ve gözlük gibi uygun güvenlik ekipmanlarını kullandığından emin olun.

- Güvenlik Prosedürleri: Kazaları ve yaralanmaları önlemek için nozul bakımı ve değişiminde güvenlik prosedürlerini uygulayın.

Yaygın Nozul Sorunlarının Giderilmesi

Kötü Kesim Kalitesi

Belirtiler

- Kesilen malzemede pürüzlü kenarlar veya çapaklar

- Kesimin eksik veya kesilmemiş kısımları

- Kesimin alt yüzeyinde aşırı cüruf veya tortu

Olası Nedenler ve Çözümler

- Aşınmış veya Hasarlı Nozul: Nozulu aşınma veya hasar açısından inceleyin. Korozyon veya deformasyon belirtileri gösteriyorsa nozulu değiştirin.

- Yanlış Nozul Boyutu: Nozul boyutunun malzeme türü ve kalınlığıyla eşleştiğinden emin olun. Hassas kesimler için daha küçük bir nozul ve daha kalın malzemeler için daha büyük bir nozul kullanın.

- Hizalama Hatası: Nozulun lazer ışınıyla hizalanmasını kontrol edin. Üreticinin önerdiği araçları ve prosedürleri kullanarak yeniden ayarlayın.

- Yardımcı Gaz Basıncı: Yardımcı gaz basıncının doğru ayarlandığından emin olun. Düşük basınç, düşük kesim kalitesine neden olurken, yüksek basınç, pürüzlü kenarlara neden olur. Basıncı, üreticinin önerilerine göre ayarlayın.

Tutarlı Olmayan Kesim

Belirtiler

- Malzemenin farklı kısımlarında kesim kalitesindeki değişiklik

- Kesim başlangıçta iyi ama zamanla kötüleşiyor

Olası Nedenler ve Çözümler

- Nozul Kirlenmesi: Hava akışını veya lazer odağını engelleyebilecek her türlü kalıntıyı veya birikimi temizlemek için nozulu temizleyin.

- Hava Basıncı Dalgalanmaları: Kesim boyunca tutarlı yardımcı gaz basıncını sağlayın. Gaz besleme sisteminde sızıntı olup olmadığını kontrol edin.

- Lazer Işını Kararsızlığı: Lazer jeneratörünü ışın kararsızlığına neden olabilecek sorunlar açısından kontrol edin. Lazer jeneratörünün bakıma veya yeniden kalibrasyona ihtiyacı olabilir.

Tıkalı Nozul

Belirtiler

- Azaltılmış veya düzensiz hava akışı

- Hava veya gaz nozuldan üflendiğinde artan direnç

Olası Nedenler ve Çözümler

- Enkaz Birikimi: Tıkanıklıkları gidermek için uygun araç ve solüsyonları kullanarak nozulu temizleyin.

- Yardımcı Gaz Kalitesi: Yardımcı gazın temiz ve kirleticilerden arınmış olduğundan emin olun. Gaz kaynağını temiz tutmak için filtreler kullanın.

- Malzeme Kaplaması: Malzeme üzerindeki bazı kaplamaların nozulun tıkanmasına neden olabileceğini unutmayın. Kesme parametrelerini ayarlayın veya kesmeden önce malzeme yüzeyini temizleyin.

Sık Nozul Aşınması

Belirtiler

- Nozul ucunun hızlı bozulması veya aşınması

- Sık sık nozul değişimi gerekir

Olası Nedenler ve Çözümler

- Uyumsuz Nozul Malzemeleri: Yüksek yoğunluklu kesme işlemleri için bakır gibi daha dayanıklı malzemelerden yapılmış nozullar kullanın.

- Çok Hızlı Kesme: Nozul aşınmasını azaltmak için kesme hızını azaltın.

- Yanlış Yardımcı Gaz: Yardımcı gaz türünün ve basıncının malzeme ve kesme koşullarına uygun olduğundan emin olun.

Gaz Kaçaklarına Yardımcı Olun

Belirtiler

- Nozul alanı çevresinde tıslama sesi veya gözle görülür sızıntı

- Tutarlı olmayan veya yetersiz yardımcı gaz akışı

- Azalmış kesme verimliliği

- Kesim kalitesi düşük

Olası Nedenler ve Çözümler

- Gevşek Nozul: Güvenli bir şekilde oturmasını sağlamak için nozulu sıkın. Nozul veya dişlere zarar verebilecek aşırı sıkmaktan kaçının.

- Hasarlı Contalar: Contaları ve contaları hasar açısından kontrol edin. Sızıntıları önlemek için arızalı contaları değiştirin.

- Nozul Çatlakları: Nozulda sızıntıya neden olabilecek çatlaklar olup olmadığını kontrol edin. Gerekirse nozulu değiştirin.

Işın Sapması

Belirtiler

- Lazer kesim daha geniş veya odaksız hale gelir

- Kesim doğruluğunun kaybı

Olası Nedenler ve Çözümler

- Nozul Hizalama Hatası: Işının düzgün bir şekilde odaklandığından emin olmak için nozulu lazer ışınıyla yeniden hizalayın.

- Nozul Hasarı: Nozulda ışın odağını etkileyebilecek herhangi bir deformasyon veya aşınma olup olmadığını kontrol edin. Gerekirse nozulu değiştirin.

- Lens Kirlenmesi: Lazer lensinde kir veya hasar olup olmadığını kontrol edin. Gerektiğinde lensi temizleyin veya değiştirin.

- Yanlış Odak: Kestiğiniz malzeme ve kalınlık için odaklamanın doğru şekilde ayarlandığını doğrulayın. Gerekirse odaklamayı ayarlayın.

Hasarlı Nozul

Belirtiler

- Görünür çatlaklar veya deformasyonlar

- Tutarlı olmayan lazer ışını odağı

- Sık ayarlamalar gerekli

Olası Nedenler ve Çözümler

- Fiziksel Etkiler: Fiziksel hasarı önlemek için nozulu dikkatli bir şekilde tutun. Çarpışmaları önlemek için iş parçasının güvenli bir şekilde sabitlendiğinden emin olun.

- Termal Stres: Aşırı ısınma nozula zarar verebilir. Uygun soğutmayı sağlayın ve yüksek sıcaklıklara dayanacak şekilde bakır veya pirinç gibi kaliteli malzemelerden yapılmış nozullar kullanın.

- Uygun Olmayan Temizlik Aletleri: Nozul yüzeyine zarar verebilecek aşındırıcı aletler veya sert kimyasallar kullanmaktan kaçının.

Özet

Lazer Kesim Çözümlerini Alın

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.