Lazer Kesim Parametreleri: En İyi Kılavuz

Lazer kesim, havacılıktan mücevher imalatına kadar çeşitli endüstrilerde çeşitli malzemeleri yüksek hassasiyetle kesmek için kullanılan çok yönlü ve hassas bir kesme işlemidir. Lazer kesimin kalitesi ve verimliliği birçok önemli faktöre bağlıdır. En iyi lazer kesim sonuçlarını elde etmek için, bu kesme işleminde yer alan temel parametreleri anlamak ve kontrol etmek sezgisel olarak önemlidir. Bu kapsamlı kılavuzda, lazer kesim işleminizde en iyi kesim sonuçlarını elde etmenize yardımcı olmak için bu parametrelerin ayrıntılarını inceleyeceğiz.

İçindekiler

Lazer kesim nedir?

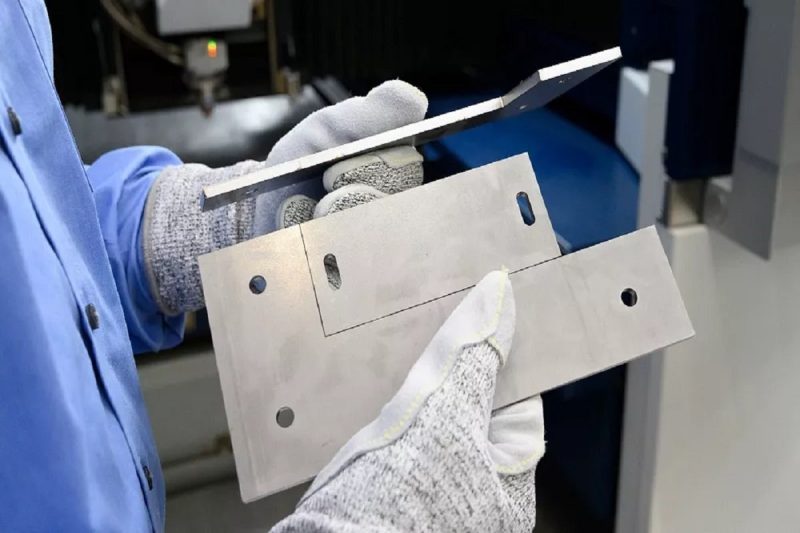

Lazer kesim, metal, plastik, ahşap vb. gibi çeşitli malzemeleri doğru ve temiz bir şekilde kesmek için yüksek düzeyde odaklanmış bir lazer ışınını kullanan bir üretim işlemidir. Lazer ışınının ürettiği yoğun ısı, malzemeyi programlanmış bir yol boyunca buharlaştırır, eritir veya yakar. kesici aletle fiziksel temasa gerek kalmadan hassas ve karmaşık kesimlere olanak tanır. Lazer kesim, geniş bir uygulama yelpazesindeki hassasiyeti, hızı ve çok yönlülüğü ile bilinir.

Lazer kesimin hassasiyeti, karmaşık tasarımlara ve ince ayrıntılara imkan vererek hem küçük ölçekli hem de seri üretime uygun olmasını sağlar. Çok yönlülüğü ve metal, plastik, ahşap ve tekstil gibi çeşitli malzemeleri kesebilmesiyle bilinir. Lazer kesim, ısıdan minimum düzeyde etkilenen bölgesi nedeniyle tercih edilir, bu da çevredeki malzemede minimum bozulmaya veya hasara neden olduğu anlamına gelir.

İster hassas parçalar üretmek, karmaşık sanat eserleri oluşturmak veya endüstriyel uygulamalarda malzemeleri şekillendirmek için kullanılsın, lazer kesim, olağanüstü hassasiyetle yüksek kaliteli, özelleştirilmiş sonuçlar elde etmek için önemli bir teknolojidir.

Lazer kesimde kontrol edilmesi gereken en önemli parametreler nelerdir?

Lazer kesim, malzeme işlemede benzersiz hassasiyet ve çok yönlülük sunan devrim niteliğinde bir kesme teknolojisidir. Bu ileri teknolojinin tüm potansiyelinden yararlanmak için performansını kontrol eden temel parametrelerin anlaşılması ve yönlendirilmesi gerekir. Önemlerini ve nihai sonucu nasıl etkilediklerini anlamak için lazer kesimin temel parametrelerine daha yakından bakalım.

lazer gücü

- Anlamı: Lazer gücü tipik olarak lazer ışınının yoğunluğunu ve malzemelere nüfuz etme yeteneğini belirleyen watt (W) cinsinden ölçülür.

- Not: Daha yüksek lazer gücü, daha kalın malzemeleri daha hızlı kesebilir ancak çok yüksek lazer gücü, ısıdan etkilenen istenmeyen bölgeler ve hatalı kenarlar oluşturabilir. Bunun tersine, daha düşük lazer güçleri, karmaşık ayrıntılar ve daha ince malzemeler için idealdir. Lazer gücünün malzeme kalınlığına göre hassas şekilde ayarlanması, en iyi sonuçların elde edilmesine yardımcı olur.

Hız kesmek

- Anlamı: Saniyede milimetre (mm/s) veya dakikada inç (inç/dak) cinsinden ölçülen kesme hızı, lazer kafasının malzeme yüzeyi boyunca ne kadar hızlı hareket ettiğini belirler.

- Not: Genellikle daha düşük hızlar daha düzgün kenarlar ve daha fazla doğruluk sağlar. Tersine, daha ince malzemeler veya daha yüksek üretkenlik için daha yüksek hızlar kullanılır. Kesme hızı seçimi malzemenin kalınlığına ve istenilen kaliteye bağlıdır.

Odak/ışın çapı

- Anlamı: Odak veya ışın çapı, malzemeyle etkileşime giren lazer ışınının genişliğini ifade eder ve bu da kesme doğruluğunu doğrudan etkiler. Doğru odaklama temiz, hassas kesimler sağlar.

- Not: Doğru odaklama, tutarlı ve yüksek kaliteli kesme sonuçları elde etmenize yardımcı olur. Yanlış odaklanma kesim kalitesinde değişikliklere neden olabilir ve ısı üretimini artırabilir. Optimum kesme performansı için odak, makinenin malzeme tipine ve kalınlığına göre dikkatlice ayarlanmalıdır.

Yardımcı gaz basıncı ve tipi

- Anlamı: Oksijen, nitrojen veya hava gibi yardımcı gazlar, erimiş malzemenin kesim alanından uzaklaştırılmasında ve temiz bir kesimin sağlanmasında önemli rol oynar.

- Not: Belirli malzemeler ve kalınlıklar, hassas yardımcı gaz türleri ve basınç ayarları gerektirir. Örneğin, oksijen tipik olarak karbon çeliğini kesmek için kullanılırken, demir dışı metaller ve plastikler için nitrojen tercih edilir. Doğru yardımcı gazın seçilmesi verimli kesim sağlar ve oksidasyonu en aza indirir.

Malzeme kalınlığı

- Anlamı: Malzeme kalınlığı, güç, hız ve yardımcı gaz ayarları dahil olmak üzere çeşitli lazer kesim parametrelerini etkileyen önemli bir faktördür.

- Not: Doğru ve optimum sonuçlar için lazer ayarlarının malzemenin kalınlığına göre özelleştirilmesi gerekir. Üreticinin talimatları veya deneme kesimi yapılması, doğru kesme parametrelerinin belirlenmesine yardımcı olabilir.

Darbe frekansı veya sürekli dalga modu

- Anlamı: Darbe frekansı (hertz (Hz) cinsinden ölçülür) lazer darbelerinin frekansını belirler, sürekli dalga modu ise sürekli bir lazer ışını sağlar.

- Not: Daha yüksek darbe frekansları kesme hızını ve doğruluğunu artırır ancak aynı zamanda daha fazla ısı üretir. Sürekli dalga modu sabit bir ışın sağlar ancak daha fazla ısı üretebilir. Modun seçimi özel kesme gereksinimlerine ve malzeme özelliklerine bağlıdır.

Meme çapı ve aralık mesafesi

- Anlamı: Nozül çapı, lazer ışınının malzemeye odaklanmasını ve etkileşimini etkilerken, ayırma mesafesi, nozül ile malzeme yüzeyi arasındaki boşluğu ifade eder.

- Not: Malzemeye ve uygulamaya göre uygun nozul boyutunun seçilmesi gerekir. Daha küçük nozullar ince işlerde iyidir, daha büyük nozullar ise daha hızlı kesimlere neden olabilir. Ayrıca kesme verimliliğini ve kalitesini optimize etmek için ayırma mesafesi ayarlanmalıdır.

Ön işleme ve işlem sonrası

- Anlamı: Ön işleme, yüzey temizleme ve maskeleme gibi görevleri içerirken, son işlem, her ikisi de başarılı kesim için kritik olan çapak alma ve temizleme gibi faaliyetleri içerir.

- Not: Malzemenin temizlenmesi en iyi kesme sonuçlarının elde edilmesine yardımcı olur. Uygun ön işlem, kesmeden önce malzemenin kirletici maddelerden arınmış olmasını sağlar. Öte yandan, arzu edilen nihai ürünü elde etmek için, genellikle cilalı bir yüzey sağlayan çapak alma ve temizleme gibi işlem sonrası adımlara ihtiyaç duyulur.

En iyi lazer kesim parametreleri nasıl bulunur?

Optimum lazer kesim parametrelerini bulmak, istenen kesim kalitesini, hızını ve doğruluğunu elde etmek için çeşitli faktörlerin optimize edilmesini gerektirdiğinden sistematik ve metodik bir yaklaşım gerektirir. Özel malzemeniz ve uygulamanız için en iyi lazer kesim parametrelerini nasıl belirleyeceğiniz konusunda ayrıntılı, adım adım kılavuz:

- Malzeme değerlendirmesi: Kesmeniz gereken malzemeyi iyice anlayarak başlayın. Bileşim, kalınlık ve emisyon, termal iletkenlik ve sertlik gibi benzersiz özellikler hakkında bilgi toplayın. Malzemenin özelliklerini anlamak, doğru lazer kesim parametrelerinin seçilmesine yardımcı olur.

- Üreticinin yönergelerine bakın: Lazer kesiciniz için üreticinin önerilerine ve yönergelerine bakın. Bu yönergeler genellikle malzeme türüne ve kalınlığına göre parametrelerin ayarlanması için bir başlangıç noktası sağlayabilir ve güvenliğin ve makine uyumluluğunun sağlanmasına yardımcı olabilir.

- Kontrollü bir ortam oluşturun: Malzemenin güvenli bir şekilde tutulduğundan ve lazer kesicide doğru şekilde konumlandırıldığından emin olarak deneyleri güvenli bir şekilde gerçekleştirebileceğiniz kontrollü bir test ortamı oluşturmanız gerekir.

- Bir test planı geliştirin: Deneyiniz için test etmek istediğiniz parametreleri ve karbonatlayacağınız her parametre için değer aralığını özetleyen yapılandırılmış bir test planı oluşturun.

- Kritik parametreleri belirleyin: Özel uygulamanız için hangi lazer kesim parametrelerinin en kritik olduğunu belirleyin. Ana parametreler genellikle lazer gücünü, kesme hızını, odak/ışın çapını, yardımcı gaz tipini ve basıncını ve meme çapını içerir.

- Lazer gücü deneyi: Diğer parametreleri sabit tutarken lazer gücünü değiştirerek deneye başlayın. Malzemenin beklenen güç gereksinimlerini karşılayan bir dizi güç ayarıyla başlayın ve kesme derinliği, ısıdan etkilenen bölge ve kesme kenarının görünümü gibi faktörlere dikkat ederek malzemenin farklı güç ayarlarına nasıl tepki verdiğini gözlemleyin. Aşırı maddi hasara yol açmadan istediğiniz kesim kalitesini sağlayan bir güç ayarı arayın.

- Kesme hızını ayarlayın: Optimum güç ayarını belirledikten sonra, lazer gücünü sabit tutarak kesme hızını ayarlamayı denemeye başlayın. Kenar düzgünlüğüne, doğruluğuna ve herhangi bir bozulma belirtisine dikkat ederek farklı kesme hızlarının kesim kalitesi üzerindeki etkisini değerlendirin.

- Odak ve ışın çapını optimize edin: Odak ve ışın çapı ayarlarına ince ayar yapın. Lazer ışınının malzemeyle en etkili şekilde etkileşime girdiği en uygun noktayı bulmak için odağı ayarlayın. Temiz, hassas kesimler üreten ayarları aramak için odak ve ışın çapındaki değişikliklerin kesim kalitesi üzerindeki etkisini, özellikle de çentik genişliği ve ısıdan etkilenen bölgeyi değerlendirin.

- Yardımcı gaz parametrelerini keşfedin: Farklı türdeki yardımcı gazları (örn. oksijen, nitrojen, basınçlı hava) test edin ve basınç ayarlarını yapın. Yardımcı gaz seçimi ve basıncı kesme işlemini önemli ölçüde etkileyebilir. Yardımcı gazın malzemenin çıkarılmasına nasıl yardımcı olduğunu ve son kesim kalitesini nasıl etkilediğini değerlendirin.

- Darbe frekansını veya sürekli dalga modunu test edin: Kesme hızı ve doğruluk arasında bir denge bulmak için farklı darbe frekansı veya sürekli dalga modu ayarlarını test edin. Farklı malzemeler ve kalınlıklar farklı darbe frekansları gerektirebileceğinden, daha hızlı kesme ile potansiyel ısı üretimi arasındaki dengeyi göz önünde bulundurun.

- Nozül çapı ve ayırma mesafesi: Işın odağını ve malzeme etkileşimini optimize etmek için nozül çapını ve nozul-malzeme ayırma mesafesini ayarlayın. Kenar düzgünlüğü ve hız gibi faktörleri dikkate alarak bu parametrelerdeki değişikliklerin kesim kalitesi üzerindeki etkisini değerlendirin.

- İşlem sonrası değerlendirme: Her test kesiminden sonra kesim kalitesini dikkatlice değerlendirin. Kenar düzgünlüğünü, çapak varlığını ve malzemede herhangi bir bozulma olup olmadığını kontrol edin, hassas ölçümler yapın ve bunları gerekli toleranslarınızla karşılaştırın.

- Kayıt ve analiz: Kullanılan spesifik parametreleri, gözlemlenen kesim kalitesini ve dikkate değer gözlemleri veya karşılaşılan sorunları kaydederek her testin ayrıntılı kayıtlarını tutun. Optimum parametre kombinasyonlarına yol açan eğilimleri ve kalıpları belirlemek için bu verileri kullanın.

- Tekrarlayın ve hassaslaştırın: Gözlemlerinize ve değerlendirmelerinize dayanarak, spesifik kalite ve verimlilik gereksinimleriniz için en iyi parametre kombinasyonunu elde etmeyi hedefleyerek, gerektiğinde artan ayarlamalar yaparak parametre ayarlarınızı hassaslaştırın. Ayrıca, uygulama için gereken kesme kalitesi, verimlilik ve hassasiyet elde edilene kadar prosesin değerlendirilmesi ve iyileştirilmesi için denemelerin sürdürülmesi gerekmektedir.

- Güvenliği ve makine sınırlamalarını göz önünde bulundurun: Test süreci boyunca güvenliğe sınırlı önem verilmesi ve lazer kesicinizin seçilen parametreleri ekipmana veya personele zarar vermeden kullanabilmesinin sağlanması gerekir.

- Uzman tavsiyesi ve kaynakları arayın: Bir zorlukla karşılaşırsanız veya özel sorularınız varsa deneyimli bir lazer operatöründen, mühendisten veya lazer kesim teknolojisi uzmanından tavsiye almaktan çekinmeyin. Ek olarak, lazer kesime adanmış, sıklıkla karşılaşılan zorluklara değerli bilgiler ve çözümler sağlayan çevrimiçi forumları, toplulukları ve kaynakları keşfetmeniz önerilir.

- Doğrulama ve üretim: Optimum lazer kesim parametrelerini belirledikten sonra tutarlılık ve güvenilirlik sağlamak için ek test kesimleri gerçekleştirerek bunları doğrulayın. Daha sonra optimize edilmiş parametreleri üretim sürecinize uygulayın ve düzenli olarak izleyip bakımını yapın. Lazer kesme makinesi performansı korumak için.

Optimum lazer kesim parametrelerini bulmak, sabır ve detaylara dikkat gerektiren titiz ve yinelenen bir süreçtir. Bu adımları izleyerek ve kapsamlı deneyler yaparak, belirli malzemeleriniz ve uygulamalarınız için hassas, verimli ve yüksek kaliteli lazer kesimler üretmek için en iyi parametreleri belirleyebilirsiniz.

özetle

Özetle, lazer kesim parametrelerinde uzmanlaşmak hassas, yüksek kaliteli kesimler elde etmenize yardımcı olur. Tipik olarak, bu parametrelere belirli malzemeler ve uygulamalar için ince ayar yapmak için deneyler ve testler gerekir. Lazer kesim parametrelerini ayarlarken güvenliği ve en iyi sonuçları sağlamak için daima üreticinin tavsiyelerine ve yönergelerine uyun. Lazer kesimde uzmanlık deneyim gerektirir, bu nedenle süreçte yeniyseniz uzman ekibimize danışmaktan çekinmeyin. AccTek Lazer'in uzman ekibi ihtiyaçlarınıza göre size uygun parametre ayarlarını önerecektir. Elbette ücretsiz prova hizmeti de sağlıyoruz, eğer ihtiyacınız varsa bize Ulaşın her zaman.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın