Lazer Kesim Teknolojisine İlişkin Zorluklar ve Yanıtlar

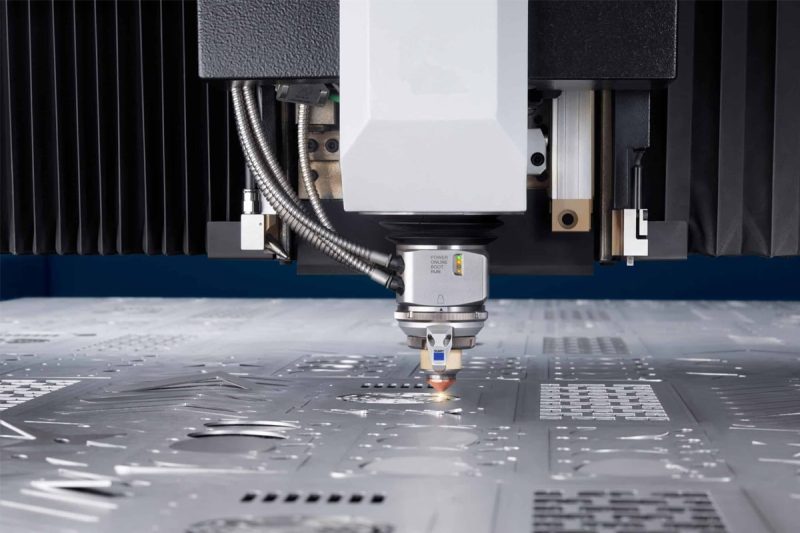

Günümüzün gelişen imalat endüstrisinde lazer kesim teknolojisi vazgeçilmez ve önemli bir araç haline gelmiştir. Yüksek hassasiyeti, yüksek verimliliği ve geniş uygulanabilirliği, metal işleme, otomobil üretimi, havacılık ve diğer alanlarda yaygın olarak kullanılmasını sağlar. Ancak diğer tüm teknolojiler gibi lazer kesim teknolojisi de kendine has zorluklar ve sınırlamalarla birlikte gelir. Malzeme özelliklerinden ekipman işletme maliyetlerine, kesim hızından güvenlik önlemlerine kadar bu zorluklar sadece kesim kalitesini ve verimliliğini etkilemekle kalmıyor, aynı zamanda teknolojinin sürekli yenilenmesini ve gelişmesini de etkiliyor.

Aşağıdaki makalelerde lazer kesim teknolojisinin karşılaştığı çeşitli zorlukları ele alacağız ve lazer kesim teknolojisinin geliştirilmesini ve uygulanmasını daha da teşvik etmek için ilgili stratejiler önereceğiz.

İçindekiler

Lazer Kesim Teknolojisinin Temel Prensipleri

Lazer kesim teknolojisi yüksek hassasiyetli bir işleme yöntemidir. Temel prensibi, iş parçasının yüzeyini termal olarak işlemek için lazer ışınlarını kullanmaktır. Yüksek enerji yoğunluklu lazer ışını, malzemenin kesilmesini, gravürlenmesini veya delinmesini sağlamak için malzemeyi lokal olarak ısıtır. Amaç. Lazer kesim teknolojisinin temel prensipleri kısaca şu şekilde özetlenebilir:

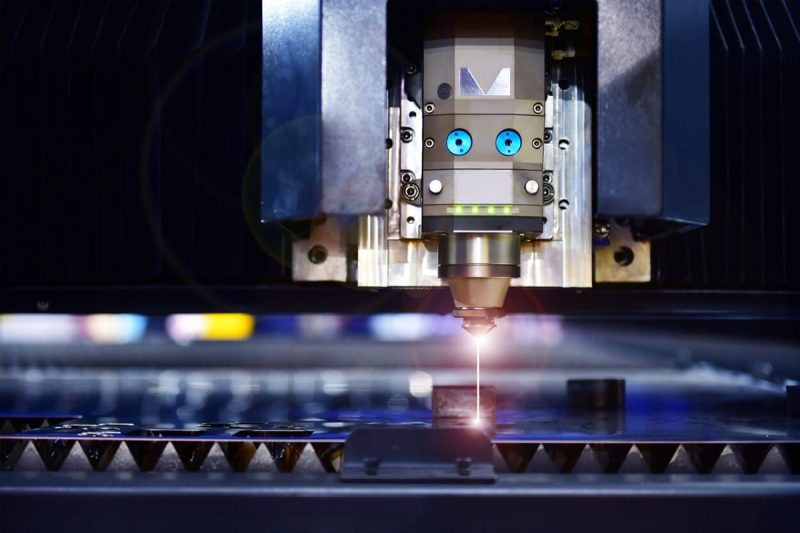

- Lazer jeneratörü lazer üretir: Lazer kesim sistemindeki temel bileşen, yüksek enerjili, yüksek yoğunluklu ve yüksek monokromatik lazer ışınları üretebilen lazer jeneratörüdür.

- Odaklanmış lazer ışını: Lens veya ayna gibi optik elemanlar kullanılarak, lazer ışını iş parçasının yüzeyindeki küçük bir noktaya odaklanarak yüksek enerji yoğunluğuna sahip bir nokta oluşturulur.

- Malzeme lazer enerjisini emer: Işınlanan malzemenin yüzeyi lazer enerjisini emer ve ısı enerjisine dönüştürür.

- Malzemenin ısınması ve erimesi: Lazer ışınının yüksek enerji yoğunluğu, malzemenin lokal olarak ısınmasına neden olur ve sonunda malzemenin erime noktasına veya buharlaşma noktasına ulaşır.

- Jet ve hava akışı yardımı: Kesme işlemi sırasında, erimiş malzemeyi uzaklaştırmak ve kesme işlemini hızlandırmak için genellikle hava akışı yardımı kullanılır.

- Kesim oluşumu: Lazer ışını iş parçasının yüzeyi boyunca hareket ettikçe malzeme istenilen şekil veya profilde kesilir.

Ancak lazer kesim teknolojisi birçok avantaj sunarken aynı zamanda malzeme türü ve kalınlığındaki sınırlamalar da dahil olmak üzere bazı zorluklarla ve sınırlamalarla da karşı karşıyadır. Bu nedenle, bu zorluklara yanıt olarak, lazer kesim teknolojisinin performansını ve uygulama kapsamını geliştirmek için sürekli teknolojik yenilik ve iyileştirmeye ihtiyaç vardır.

Lazer Kesimin Mevcut Teknik Sınırlamaları

Lazer kesim teknolojisi çeşitli alanlarda yaygın olarak kullanılmaktadır ancak malzeme ve kalınlık sınırlamaları, kesme hızı ve enerji verimliliği, ilk ekipman maliyeti ve bakım operasyon maliyeti, kenar kalitesi ve malzeme deformasyonu, görüş hattı kısıtlamaları gibi bazı teknik sınırlamalar da vardır. , vesaire.

Malzeme ve Kalınlık Sınırlamaları

Lazer kesim teknolojisinin, belirli türdeki malzemelerin işlenmesi söz konusu olduğunda belirli sınırlamaları vardır. Örneğin, şeffaf malzemeler veya yüksek yansıtıcılığa sahip malzemeler için, lazer enerjisinin etkili bir şekilde nüfuz etmesi veya absorbe etmesi zordur, bu nedenle iyi kesme etkileri elde edilemez. Ayrıca bazı özel alaşımların veya kompozit malzemelerin kesilmesi de kısıtlanabilir. Ayrıca farklı malzemelerin kalınlığının da lazer kesim üzerinde büyük etkisi vardır. Çok kalın veya çok ince malzemeler kesim kalitesinin düşmesine ve hatta kesme işinin tamamlanamamasına neden olabilir.

Kesim Hızı ve Enerji Verimliliği

Lazer kesimin hızı genellikle enerji yoğunluğu ve ışın gücü ile sınırlıdır. Kesme hızının arttırılması genellikle lazer gücünün arttırılmasını gerektirir, bu da enerji tüketimini artırır. Bu, enerji verimliliğinin azalmasına ve işleme maliyetlerinin artmasına neden olur. Bu nedenle, daha yüksek kesme hızları hedeflenirken, ekonomik ve makul üretim maliyetlerine ulaşmak için enerji verimliliği ve işleme kalitesi dengelenmelidir.

İlk Ekipman Maliyeti ve Bakım İşletme Maliyeti

Lazer kesim ekipmanının satın alınması, özellikle yüksek güçlü bir lazer kaynağı gerektiren daha büyük ekipmanlar için nispeten pahalıdır. Ayrıca lazer jeneratör bakımı, optik sistem temizliği ve kalibrasyonu, gaz ve soğutma sisteminin çalıştırılması vb. dahil olmak üzere ekipmanların bakım ve işletme maliyetleri de göz ardı edilemez. Bu maliyetler yalnızca üretim maliyetini arttırmakla kalmaz, aynı zamanda profesyonel ve teknik personel gerektirir. bakım ve işletme için, aynı zamanda şirketin sermayesi ve insan kaynaklarına da belirli gereksinimler getirirler.

Kenar Kalitesi ve Malzeme Deformasyonu

Lazer kesim işlemi sırasında, lazer ışınının termal etkisi nedeniyle, ısıdan etkilenen bir bölge oluşturulabilir, bu da kesici kenarın kalitesinin düşmesine ve hatta cüruf ve çapak gibi kusurlara neden olabilir. Aynı zamanda, bazı malzemeler yüksek sıcaklıklar altında termal deformasyona uğrayarak işleme doğruluğunu ve kalitesini etkileyecektir. Bu sorunların kesme parametrelerini optimize ederek ve lazer gücünü ve odak uzaklığını kontrol ederek çözülmesi gerekir.

Görüş Hattı Kısıtlamaları ve Güvenlik Önlemleri

Bazı durumlarda lazer kesim, malzemenin hassas konumlandırılmasını ve hizalanmasını gerektirir. Ancak işlem sırasında oluşan duman, gaz ve cüruf, lazer ışınının nüfuzunu ve görünürlüğünü etkileyerek görüş hattı kısıtlamalarına neden olabilir. Ayrıca lazer kesim sırasında oluşan ısı da malzemenin deformasyonuna neden olarak işleme kalitesini ve doğruluğunu daha da etkileyebilir.

Genel olarak lazer kesim teknolojisinin birçok açıdan avantajları olmasına rağmen hala birçok teknik sınırlamayla karşı karşıyadır. Bu sınırlamalara yanıt olarak, lazer kesim teknolojisinin performansını ve uygulama kapsamını geliştirmek ve farklı endüstrilerin işleme ihtiyaçlarını karşılamak için sürekli teknolojik yenilik ve iyileştirmeye ihtiyaç vardır.

Lazer Kesim Teknolojisinin Sınırlamalarıyla Başa Çıkma Stratejileri

Lazer kesim teknolojisinin çeşitli sınırlamaları göz önüne alındığında, işleme verimliliğini artırmak, maliyetleri azaltmak ve işleme kalitesini artırmak için çeşitli stratejiler ve önlemler benimsenebilir. Lazer kesim teknolojisinin sınırlamalarını hedef alan stratejiler şunlardır:

Malzeme ve Kalınlık Sınırlamaları

- Teknolojik iyileştirme ve uyarlanabilirliğin iyileştirilmesi: Lazer kesim teknolojisinde sürekli araştırma, geliştirme ve yenilik yapmak ve özelliklerine göre farklı malzeme türlerine uygun işleme teknikleri geliştirmek. Örneğin şeffaf malzemeler veya yüksek yansıtma özelliğine sahip malzemeler için lazer parametreleri optimize edilebilir veya kesme etkisini iyileştirmek için özel işleme yöntemleri kullanılabilir.

- Çok dalga boylu lazer uygulaması: Çok dalga boylu lazer teknolojisinin kullanılması, farklı malzemelerin özelliklerine daha iyi uyum sağlayabilir ve malzemenin emme oranını ve işleme verimliliğini artırabilir, böylece lazer kesim teknolojisinin uygulanabilir kapsamını genişletebilir.

Kesim Hızı ve Enerji Verimliliği

- Lazer gücü optimizasyonu: Farklı kalınlık ve türdeki malzemeler için, lazer gücü ve odak uzaklığı gibi parametrelerin makul şekilde ayarlanmasıyla kesme hızı ve işleme verimliliği, daha yüksek üretim hızlarına ulaşmak üzere optimize edilir.

- Verimli optik sistem tasarımı: Işın kaybını ve saçılımını azaltmak, ışın kalitesini ve enerji yoğunluğunu iyileştirmek ve böylece kesme hızını ve enerji kullanımını artırmak için optik sistemin tasarımını ve ayarını optimize edin.

- Enerji tasarrufu teknolojisinin uygulanması: Enerji tasarrufu sağlayan lazer jeneratörlerini ve optik bileşenleri teşvik edin, enerji tasarrufu sağlayan soğutma sistemlerini ve gaz besleme sistemlerini benimseyin, enerji tüketimini ve işletme maliyetlerini azaltın ve enerji verimliliğini artırın.

İlk Ekipman Maliyeti ve Bakım İşletme Maliyeti

- Ekipman performans optimizasyonu: Lazer kesim ekipmanının tasarım ve üretim sürecini sürekli olarak iyileştirin, ekipmanın stabilitesini, dayanıklılığını ve performans göstergelerini iyileştirin ve ilk ekipman maliyetlerini, işletme ve bakım maliyetlerini azaltın.

- Düzenli bakım ve bakım: Eksiksiz bir ekipman bakım ve bakım sistemi kurun, düzenli ekipman incelemeleri, temizliği ve kalibrasyonu yapın, ekipman arızalarını derhal keşfedip onarın ve ekipmanın servis ömrünü ve stabilitesini uzatın.

- Paylaşılan platform ve dış kaynak hizmetleri: Kuruluşların ekipman yatırımı ve işletme maliyetlerini azaltmak ve kaynak kullanım verimliliğini artırmak için paylaşılan platformlar veya dış kaynak hizmetleri kullanın ve ekipman kiralama veya paylaşım modellerini benimseyin.

Kenar Kalitesi ve Malzeme Deformasyonu

- İşleme parametrelerini optimize edin: Lazer gücü, odak uzaklığı ve kesme hızı gibi parametreleri ayarlayarak, kesme işlemi sırasında ısıdan etkilenen bölge ve termal deformasyon, üstün kaliteyi ve işleme doğruluğunu artırmak için optimize edilir.

- Yardımcı işleme teknolojisi: Hava akışı desteği ve sıvı soğutma gibi yardımcı işleme teknolojileriyle bir araya getirildiğinde, ısıdan etkilenen bölge ve malzeme deformasyonu, kesme kalitesini ve işleme stabilitesini iyileştirmek için kontrol edilir.

- Gelişmiş optik sistem uygulaması: Lazer ışınlarının hassas kontrolünü ve ayarlanmasını sağlamak, işleme doğruluğunu ve kenar kalitesini artırmak için gelişmiş optik sistemleri ve akıllı kontrol teknolojisini tanıtın.

Görüş Hattı Kısıtlamaları ve Malzeme Deformasyonu

- Çevrimiçi izleme ve kontrol: Tüm kesme sürecini izlemek ve kontrol etmek için gerçek zamanlı izleme ve geri bildirim kontrol teknolojisini kullanın ve işlem sırasında görüş hattı kısıtlamalarını ve malzeme deformasyon sorunlarını anında keşfedip ayarlayın.

- Optik sistem optimizasyonu: Optik sistemin tasarımını ve düzenini optimize edin, ışının saçılımını ve girişimini azaltın, lazer ışınının görünürlüğünü ve nüfuzunu artırın ve görüş hattı kısıtlama problemini iyileştirin.

- Otomatik konumlandırma ve hizalama: İşleme ekipmanının doğruluğunu ve stabilitesini artırmak ve manuel müdahale ile görüş hattı kısıtlamalarının işleme verimliliği üzerindeki etkisini azaltmak için otomatik konumlandırma ve hizalama teknolojisini kullanın.

Özetle, lazer kesim teknolojisinin çeşitli kısıtlamaları nedeniyle, kesme verimliliğini, kalitesini ve uygulanabilir aralığı geliştirmek için teknolojik yenilik, süreç optimizasyonu, ekipman yükseltmeleri ve zeka ile başa çıkılabilir. Teknolojinin sürekli gelişmesi ve iyileşmesi ile birlikte lazer kesim teknolojisinin gelecekte de yaygın olarak kullanılacağına ve geliştirileceğine inanılmaktadır.

özetle

Geliştirilmesinde ve uygulanmasında lazer kesim teknolojiyle birlikte inkar edilemez bir şekilde çeşitli zorluklarla ve sınırlamalarla karşı karşıyayız. Malzeme seçimi ve kesme hızından ekipman maliyeti ve bakımına kadar her husus, lazer kesim teknolojisinin yaygın uygulanmasında zorluk teşkil etmektedir. Ancak teknolojik yenilik, süreç optimizasyonu ve ekipman yükseltme yoluyla bu zorlukların üstesinden etkili bir şekilde gelebiliriz. Bizi yenilik yapmaya ve geliştirmeye devam etmeye, lazer kesim teknolojisinin uygulanabilirliğini ve rekabet gücünü artırmaya ve lazer kesim teknolojisinin ilerlemesini teşvik etmeye sevk eden işte bu zorluklardır.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın