Garanti

0

Yıllar

Emirler

0

+

Modeller

0

+

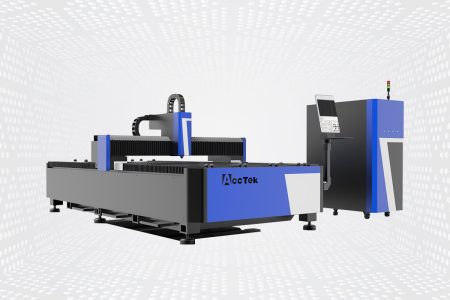

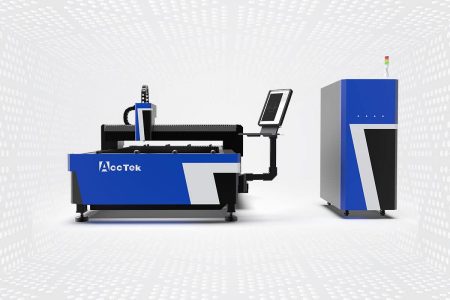

Pirinç Lazer Kesim Makinesi

Pirinç lazer kesim makinesi, pirinç malzemeyi hassas ve verimli bir şekilde kesmek için tasarlanmış özel bir lazer kesim ekipmanı türüdür. Makineler, yansıtıcılığı, ısıl iletkenliği ve özel kesim gereksinimleri dahil olmak üzere pirincin benzersiz özelliklerine göre uyarlanmış özellik ve işlevlerle özel olarak donatılmıştır. Pirinç lazer kesim makineleri genellikle güç kaynağı olarak bir fiber lazer jeneratörü kullanır. Fiber lazer jeneratörleri yüksek güç, mükemmel ışın kalitesi ve enerji verimliliği sağlayarak onları pirinç gibi metal malzemeleri kesmek için ideal kılar.

Pirinç lazer kesim makinesi, farklı kalınlıktaki pirinç malzemelere uyacak çeşitli güç seçeneklerine sahiptir. Lazer jeneratörünün gücü, etkili bir şekilde kesilebilecek maksimum pirinç kalınlığını ve kesme hızını belirler. Daha yüksek güç seviyeleri, daha hızlı kesme hızlarına ve daha kalın pirinç malzemeleri kesme kabiliyetine olanak tanır. Ek olarak, makineye lazer ışınını hassas bir şekilde odaklayabilen ve kesme noktasına iletebilen gelişmiş optik ve ışın dağıtım sistemleri dahildir. Yüksek kaliteli optikler, doğru ve tutarlı kesim sonuçları sağlar.

Pirinç Lazer Kesim Makinesinin Avantajları

Yüksek Hassasiyet ve Doğruluk

Yüksek Hassasiyet ve Doğruluk

Lazer kesim, pirinç malzeme üzerinde karmaşık kesimlerin yapılmasına izin vererek olağanüstü hassasiyet ve doğruluk sunar. Odaklanmış lazer ışını, dar kerf genişlikleri sağlayarak ek bitirme veya son işleme gerekmeden hassas ve temiz kenarlar sağlar. Bu hassasiyet seviyesi, özellikle yüksek kaliteli yüzeyler ve sıkı toleranslar gerektiren uygulamalar için değerlidir.

çok yönlülük

çok yönlülük

Lazer kesim, çeşitli tasarım ve şekilleri barındırabilen çok yönlü bir işlemdir. Düz kesimler, eğriler, delikler veya karmaşık desenler olsun, lazer kesim kolaylıkla üstesinden gelebilir. Bu esneklik, onu kuyumculuk, mimari bileşenler, endüstriyel bileşenler ve daha fazlası dahil olmak üzere çeşitli uygulamalar için uygun hale getirir.

Temassız İşlem

Temassız İşlem

Lazer kesim temassız bir işlemdir, yani kesme aleti ile pirinç malzeme arasında fiziksel temas yoktur. Bu, takımın aşınma riskini ortadan kaldırır, bakım maliyetlerini azaltır ve zaman içinde tutarlı kesim kalitesi sağlar. Ek olarak, lazer kesimin temassız yapısı, malzeme kontaminasyonu veya hasar riskini en aza indirir.

Minimum Malzeme İsrafı

Minimum Malzeme İsrafı

Lazer kesim, geleneksel kesim yöntemlerine kıyasla malzeme israfını en aza indiren son derece hassas bir işlemdir. Lazer ışınının dar çentik genişliği malzeme kullanımını optimize eder ve malzeme maliyetini düşürür. Ek olarak, lazer kesimin hassasiyeti, tek bir pirinç levhadan üretilebilecek bileşen sayısını en üst düzeye çıkararak, parçaların verimli bir şekilde iç içe geçmesine olanak tanır.

Temiz ve Çapaksız Kesim

Temiz ve Çapaksız Kesim

Lazer kesim, ek işlem sonrası veya bitirme adımları olmadan pirinçte temiz kesimler üretir. Odaklanmış lazer ışını malzemeyi eritir ve buharlaştırır, geriye çapak veya keskin kenarlar olmadan pürüzsüz ve yüksek kaliteli kesim kenarları bırakır. Bu, manuel çapak alma veya kenar iyileştirme ihtiyacını ortadan kaldırır veya azaltır, üretim sırasında zamandan ve emekten tasarruf sağlar.

Minimum Isıdan Etkilenen Bölge

Minimum Isıdan Etkilenen Bölge

Lazer kesim, pirinç malzemede dar bir ısıdan etkilenen bölge (HAZ) oluşturur. Lazer ışınından gelen konsantre ısı, pirinci hızla eritir ve buharlaştırarak termal bozulmayı veya çevredeki malzemelere verilen hasarı en aza indirir. Bu, malzeme deformasyonu, eğilme veya pirincin mekanik özelliklerinde değişiklik olasılığını azaltır.

Yüksek Hız Ve Yüksek Verimlilik

Yüksek Hız Ve Yüksek Verimlilik

Lazer kesim, pirinç malzemeyi hızlı ve doğru bir şekilde kesebilen, üretkenliği artıran ve üretim süresini azaltan verimli bir kesim yöntemidir. Lazer kesimin otomatikleştirilmiş doğası, hızlı iş kurulumuna ve farklı kesim modları arasında sorunsuz geçişlere izin vererek iş akışını optimize eder ve verimi en üst düzeye çıkarır.

Esneklik ve Özelleştirme

Esneklik ve Özelleştirme

Lazer kesim, pirinçte karmaşık desenlerin, ince detayların ve karmaşık geometrilerin oluşturulmasına izin vererek mükemmel tasarım esnekliği sunar. Lazer kesimin yazılım kontrollü doğası, kolay tasarım değişikliği ve hızlı prototipleme sağlayarak özelleştirmeyi ve özel proje gereksinimlerine uyarlamayı kolaylaştırır.

Sık sorulan Sorular

Bir pirinç lazer kesim makinesinin fiyatı, marka, model, teknik özellikler ve ek özellikler dahil olmak üzere bir dizi faktöre bağlı olarak büyük ölçüde değişebilir. Lazer kesim makineleri, farklı üretim ihtiyaçlarını karşılamak için çeşitli boyutlarda ve güç seviyelerinde mevcuttur. Ayrıca, pazar koşulları ve coğrafi konum fiyatlandırmayı etkileyebilir.

Genel olarak, pirinç maliyetlerini $15.000 civarında kesmeye uygun giriş seviyesi bir lazer kesici. Bu makineler tipik olarak daha düşük güç seviyelerine ve daha küçük kesme alanlarına sahiptir ve kesim kalınlığı ve hızında sınırlamalara sahip olabilir, bu da onları küçük ölçekli veya kişisel kullanıma uygun hale getirir. Profesyonel ve ticari uygulamalar için tasarlanmış endüstriyel sınıf lazer kesim makinelerinin fiyatları $50.000 ila yüzbinlerce dolar arasında değişmektedir. Daha yüksek güç seviyeleri, daha geniş kesim alanları, daha yüksek hassasiyet ve otomatik yükleme ve boşaltma sistemleri, döner ataşmanlar veya gelişmiş kontrol sistemleri gibi eklenti özellikleri ile fiyatlar artar. Endüstriyel sınıf lazer kesiciler, daha kalın pirinç malzemeleri işleyebilir ve daha yüksek verim elde edebilir.

Yukarıdaki fiyat aralıklarının yaklaşık olduğunu ve bölge, tedarikçi, makine kalitesi, ek aksesuarlar ve satış sonrası destek gibi faktörlere bağlı olarak büyük ölçüde değişebileceğini belirtmek önemlidir. Ayrıca, bir pirinç lazer kesicinin fiyatı, satın alma kararı verirken göz önünde bulundurulması gereken hususlardan yalnızca biridir. Bakım maliyetleri, devam eden işletme giderleri (güç ve yardımcı gibi) ve muhtemelen gelecekteki yükseltmeler veya yedek parçalar da dikkate alınmalıdır. Belirli bir pirinç lazer kesim makinesi için doğru ve en son fiyatı almak istiyorsanız, bize Ulaşın. Mühendislerimiz, özel ihtiyaçlarınıza ve özelleştirme seçeneklerinize dayalı olarak ayrıntılı bir fiyat teklifi sunacaktır.

Fiber lazer jeneratörleri, pirinç kesmek için en yaygın kullanılan lazer jeneratörü türüdür. Fiber lazer jeneratörleri, lazer ışınını yükseltmek için optik fiberler kullanan katı hal lazer jeneratörleridir. Yüksek verimlilikleri ve mükemmel kiriş kalitesi sağlama yetenekleri, onları pirinç dahil olmak üzere hassas ve yüksek hızlı metal kesme uygulamaları için uygun hale getirir.

Fiber lazer jeneratörleri, kızılötesi spektrumda, tipik olarak 1000 ila 1100 nanometre (nm) civarındaki dalga boylarında çalışır. Oldukça yayıcı bir malzeme olan pirinç, bu dalga boylarını iyi emerek, lazer enerjisinin verimli bir şekilde emilmesine ve etkili kesime olanak tanır.

Fiber lazer jeneratörleri, pirinç kesmek için çeşitli avantajlar sunar:

- Yüksek Güç: Fiber lazer jeneratörü, çeşitli kalınlıklardaki pirinç malzemeleri etkili bir şekilde kesebilen çeşitli güç seviyelerine sahiptir. Daha yüksek güçlü lazer üreteçleri, daha yüksek kesme hızları ve daha fazla üretkenlik sağlar.

- Işın Kalitesi: Fiber lazer jeneratörleri, küçük odak noktası boyutlarına sahip yüksek kaliteli lazer ışınları üretir. Bu, daha sonra konsantre bir enerji dağılımı ile sonuçlanır ve minimum ısıdan etkilenen bölge ve azaltılmış çapak oluşumu ile hassas ve temiz kesimler sağlar.

- Güvenilirlik ve Bakım: Fiber lazer jeneratörleri, diğer lazer jeneratör türlerine göre daha güvenilir ve daha az bakım gerektiren katı hal tasarımına sahiptir. Daha uzun süre dayanırlar ve endüstriyel ortamlarda sürekli çalışmaya dayanabilirler.

- Verimlilik: Fiber lazer vericiler, elektrik enerjisinin daha büyük bir yüzdesini lazer enerjisine dönüştürerek çok verimlidir. Bu enerji dönüşüm verimliliği, güç tüketimi ve işletme giderleri açısından maliyet tasarrufuna katkıda bulunur.

Bileşimi ve özellikleriyle ilgili çeşitli faktörler nedeniyle pirinci lazerle kesmek çelikten daha zordur:

- Termal İletkenlik: Pirinç, çelikten daha yüksek bir termal iletkenliğe sahiptir. Lazer ışını pirinç malzeme ile etkileşime girdiğinde, işlemde üretilen ısı hızlı bir şekilde kesme bölgesinden uzağa iletilir ve verimli kesim için gereken yerel sıcak alanların korunmasını zorlaştırır. Bu, daha yavaş kesme hızları ve ısının malzeme boyunca yayılma eğiliminin artmasıyla sonuçlanır, bu da ısıdan etkilenen bölgenin artmasına neden olabilir ve kesim kalitesini olumsuz etkiler.

- Yansıtma: Pirinç, CO2 lazer jeneratörleri gibi lazer kesimde yaygın olarak kullanılanlar da dahil olmak üzere belirli lazer dalga boyları için nispeten yüksek yansıtma özelliğine sahiptir. Pirincin yüksek yansıtıcılığı, lazer enerjisinin önemli bir kısmının kesim için emilmek yerine malzemenin yüzeyinden yansımasına neden olur. Bu yansıma, kesme işleminin verimini ve etkinliğini azaltır ve çeliğe benzer kesimler elde etmek için daha yüksek lazer gücü seviyeleri gerektirebilir.

- Oksidasyon Duyarlılığı: Pirinç, bakır ve çinko alaşımıdır ve oksidasyona çelikten daha duyarlıdır. Lazer kesim sırasında, yüksek sıcaklıklar kesim yüzeyinde bir oksit tabakasının oluşmasına neden olarak renk bozulmasına ve potansiyel kalite sorunlarına yol açabilir. Oksidasyonu en aza indirmek ve temiz bir pirinç kesimi elde etmek için yardımcı gazın seçimi ve akış hızı gibi kesme parametrelerinin uygun şekilde kontrol edilmesine özen gösterilmelidir. Ek olarak, oksidasyon etkilerini ortadan kaldırmak veya en aza indirmek için ek işlem sonrası adımlar gerekebilir.

- Malzeme Sertliği: Pirinç genellikle çelikten daha yumuşak ve daha az serttir, bu da kesme işlemini etkileyebilir. Bu özellik, bazı durumlarda pirincin işlenmesini kolaylaştırabilirken, lazer kesim sırasında da zorluklar ortaya çıkarabilir. Daha yumuşak malzemeler, lazer kesim sırasında uygulanan kuvvetler altında daha kolay deforme olur ve bu da çapaklara, pürüzlü kenarlara veya kesin olmayan kesimlere neden olabilir. Pirinçte temiz ve hassas kesim sağlamak için kesme parametrelerine, aletlere ve fikstürlere özel dikkat gösterilmesi gerekir.

- Malzeme Maliyeti: Pirinç, bileşimi değişebilen bir bakır ve çinko alaşımıdır. Kesilen pirinç malzemenin özel bileşimi, işlenebilirliğini ve lazer kesime tepkisini etkiler. Pirinç bileşimindeki değişiklikler yansıtma, termal iletkenlik ve malzemenin lazer kesim koşullarında nasıl davrandığı gibi faktörleri etkiler. Malzeme bileşimindeki farklılıklar kesme davranışını etkileyebilir ve optimum sonuçlar için lazer kesim parametrelerinde özel ayarlamalar gerekebilir.

Evet, lazerle pirinç keserken, daha yüksek lazer gücü genellikle daha yüksek kesme hızlarıyla sonuçlanır. Lazer gücü, malzemeye iletilen enerji miktarını doğrudan etkiler ve bu da kesme işlemi sırasında malzemenin ne kadar hızlı ısıtılıp eritildiğini etkiler. Lazer gücünün arttırılmasıyla, pirinç malzeme tarafından daha fazla enerji emilir ve bu da daha yüksek bir malzeme kaldırma oranıyla sonuçlanır. Bu, daha hızlı kesme hızları ve daha yüksek üretkenlik sağlar. Ancak, optimum kesim kalitesini sağlamak ve aşırı ısınma veya malzeme deformasyonu gibi potansiyel sorunları önlemek için lazer gücü diğer kesme parametreleriyle (lazer odaklama ve yardımcı gaz akışı) dengelenmelidir.

Bununla birlikte, lazer gücü ile kesme hızı arasındaki ilişkinin doğrusal olmadığı unutulmamalıdır. Her özel pirinç malzeme ve kalınlık için optimum bir lazer gücü aralığı vardır ve bunun ötesinde artan güç, kesim hızını veya kesim kalitesini önemli ölçüde iyileştirmeyebilir. Çok yüksek bir lazer gücü kullanmak, artan ısı girdisine, potansiyel malzeme deformasyonuna, artan oksidasyona ve düşük kesme hassasiyetine neden olabilir.

Daha yüksek lazer gücü, daha hızlı kesim hızlarını kolaylaştırabilirken, pirinç malzemenin kalınlığı, istenen kesim kalitesi ve lazer kesim sisteminin sınırlamaları gibi diğer faktörleri de dikkate almak önemlidir. Verimli ve yüksek kaliteli kesim için uygun lazer gücü belirlenirken, pirincin termal iletkenliği, yansıtıcılığı ve oksidasyona duyarlılığı gibi faktörler de dikkate alınmalıdır. Test kesimleri yapmak, lazer gücü ve diğer parametrelerde ince ayar yapmak, pirinçle çalışırken kesim hızı ile kalite arasında en iyi dengenin elde edilmesine yardımcı olabilir.

Lazerle pirinç keserken ortaya çıkabilecek birkaç yaygın sorun vardır. Ortaya çıkabilecek bazı sorunlar şunlardır:

- Erime: Pirinç, diğer metallere göre düşük bir erime noktasına sahiptir, bu nedenle lazer kesim sırasında kolayca erir. Lazerden gelen ısı, malzemenin temiz bir şekilde kesilmesi yerine erimesine neden olarak daha az hassas kesimlere ve pürüzlü kenarlara neden olabilir.

- Oksidasyon ve Renk Değişikliği: Pirinç, kolayca oksitlenen bakır içerir. Pirinç, havaya veya yüksek sıcaklıklara maruz kaldığında kolayca bir oksit tabakası oluşturur. Bu oksit tabakası, lazer enerjisinin emilimini azaltır ve kesme işlemini etkileyerek daha yavaş veya eksik kesimlere neden olur. Tatmin edici sonuçlar elde etmek için lazer kesim öncesinde veya sırasında oksit tabakası çıkarılmalı veya hafifletilmelidir.

- Malzeme Eğilmesi: Pirinç iyi bir ısı iletkenidir ve lazer kesim yoğun ısı üretir. Bu ısı, malzemenin eğilmesine, bükülmesine veya diğer deformasyon biçimlerine yol açabilen termal deformasyona neden olabilir. Malzeme bükülmesini en aza indirmek, iş parçasının uygun şekilde sabitlenmesi ve desteklenmesinin yanı sıra güç, hız ve yardımcı gaz akışı gibi lazer parametrelerinin dikkatli bir şekilde kontrol edilmesini gerektirir.

- Malzeme Emisyonu: Pirinç, özellikle görünür ve yakın kızılötesi spektrumda, lazer ışığına karşı yüksek yansıtma özelliğine sahiptir. Bu, lazer ışınının önemli bir kısmının absorbe edilmek yerine pirinç yüzeyden yansıtıldığı ve daha az verimli kesime neden olduğu anlamına gelir. Ek olarak, pirinç kesilirken lazer ışını farklılaşarak beklenenden daha geniş bir kesime neden olabilir. Kesme işlemini optimize etmek için lazerin gücünün, frekansının ayarlanması veya özel optiklerin kullanılması gerekebilir.

- Çapak Oluşumu: Çapak oluşumu, bir kesim kenarı boyunca görünebilen istenmeyen yükseltilmiş kenarlar veya pürüzlülük anlamına gelir. Lazer kesim pirinçte, çapakların varlığı nispeten yaygındır. Çapaklara zayıf odaklanma, çok hızlı kesme veya kesim boyunca erimiş malzeme oluşumu gibi faktörler neden olabilir. Çapak oluşumunu en aza indirmek için lazer parametrelerinin optimizasyonu, gaz seçimi ve uygun meme tasarımı çok önemlidir.

- Çapak ve Çapak Oluşumu: Lazer kesim sırasında, kesme kenarı boyunca erimiş metal birikebilir ve bu da cüruf veya cüruf oluşumuna yol açabilir. Cüruf, kesme kenarlarına yapışan ve istenen bitişi etkileyen katılaşmış bir tortudur. Cüruf, iş parçasının altında katılaşan erimiş metaldir. Bu yan ürünler kesim kalitesini etkileyebilir ve ilave temizlik veya ikincil işlemler gerektirebilir.

- Malzeme Kalınlığı Sınırlamaları: Pirinç lazer kesiminin kalınlık sınırlamaları olabilir. Lazerin gücü ve odağı, etkili bir şekilde kesilebilen maksimum pirinç kalınlığını belirleyebilir. Daha kalın pirinç levhalar, birden çok kesim veya alternatif kesim yöntemleri bulmayı gerektirebilir.

- Odaklanma ve Hizalama: Lazer ışınının uygun şekilde odaklanması ve hizalanması, hassas kesimi kolaylaştırır. Herhangi bir yanlış hizalama veya yanlış odak, bitmiş parçanın genel kalitesini etkileyen düzensiz veya daha az doğru kesimlere neden olabilir.

- Isıdan Etkilenen Bölge (HAZ): Lazer ışını tarafından üretilen yoğun ısı, pirinç kesim kenarı çevresinde ısıdan etkilenen bir bölge oluşturur. Bu bölgenin yaşadığı termal değişimler, sertlik ve süneklik gibi malzeme özelliklerini etkileyebilir. Bazı durumlarda, ısıdan etkilenen bölge daha kırılgan hale gelebilir ve bu, pirinç bileşen mekanik olarak gerilirse bir sorun haline gelebilir.

- Termal İletkenlik: Pirinç, yüksek termal iletkenliğe sahiptir, bu da ısıyı hızla dağıttığı anlamına gelir. Bu, bazı uygulamalar için avantajlı olabilse de, lazer kesim sırasında zorluklar da yaratabilir. Yüksek termal iletkenlik, aşırı ısı dağılımına neden olarak daha yavaş veya daha az hassas kesimlere neden olabilir.

- Lazer Gücü ve Hız Optimizasyonu: Lazer gücü ile kesme hızı arasında doğru dengeyi bulmak, temiz, doğru pirinç kesimleri elde etmek için çok önemlidir. Lazer gücü çok yüksekse veya kesme hızı çok yavaşsa, aşırı erime veya yanma meydana gelebilir, bu da düşük kesim kalitesine ve potansiyel malzeme deformasyonuna neden olabilir. Aksine yetersiz lazer gücü veya yüksek kesim hızı eksik kesime neden olabilir.

Başarılı pirinç lazer kesimi için dikkate alınması ve optimize edilmesi gereken birkaç temel unsur vardır. Başarılı bir sonuca katkıda bulunan önemli faktörler şunlardır:

- Lazer Parametreleri: Lazer gücü ve darbe süresi, frekans ve ışın deseni gibi parametrelerin pirinç kesimi için optimize edilmesi gerekir. Yüksek termal iletkenliği ve yansıtıcılığı nedeniyle, pirinç tipik olarak diğer malzemelere göre daha yüksek lazer gücü gerektirir. Güç ve kesme hızı arasında doğru dengeyi bulmak, temiz ve verimli bir kesim elde etmenize yardımcı olur.

- Odaklanma ve Işın Kalitesi: Lazer ışınının uygun şekilde odaklanması, doğru ve tutarlı kesimlere katkıda bulunur. Lazer ışını, maksimum enerji konsantrasyonu ve verimli malzeme kaldırma sağlamak için kesme yüzeyine sıkıca odaklanmalıdır. Pirinç için, yansımaları en aza indirmek ve enerji emilimini optimize etmek için özel optiklerin tasarlanması gerekebilir. Bu optikler, pirincin yüksek yansıtma özelliğinin getirdiği zorlukların hafifletilmesine yardımcı olabilir ve verimli ve hassas kesim sağlar.

- Yardımcı Gaz Seçimi: Lazer kesim sırasında erimiş malzemeyi çıkarmak ve oksidasyonu önlemek için yardımcı gazlar kullanılır. Pirinç için, yardımcı gaz olarak genellikle nitrojen veya argon gibi inert bir gaz kullanılır. Bu gazlar koruyucu bir ortam oluşturmaya, oksidasyonu azaltmaya ve kesme işlemini iyileştirmeye yardımcı olur. Yardımcı gaz seçimi ve akış hızı, kesilen belirli pirinç malzeme için en iyi sonuçları elde edecek şekilde optimize edilmelidir.

- Malzeme Hazırlığı: En iyi sonuçları elde etmek için pirinç, lazer kesimden önce uygun şekilde hazırlanmalıdır. Bu, kirlenmeyi gidermek için yüzeyin temizlenmesini, yansımaları en aza indirmek için yansıma önleyici bir kaplamanın uygulanmasını ve eğilmeyi veya yanlış hizalamayı en aza indirmek için kesme sırasında malzemenin güvenli bir şekilde konumlandırılmasını ve desteklenmesini içerebilir. Kesim kalitesini iyileştirmek ve yüzey safsızlıklarının neden olduğu sorunları önlemek için yağdan arındırma ve yüzey pasivasyonu gibi yüzey temizleme teknikleri kullanılabilir.

- Makine Bakımı ve Kalibrasyonu: Lazer kesim makinenizin düzenli bakımı ve kalibrasyonu, tutarlı ve başarılı pirinç kesimine katkıda bulunur. Bu, optikleri temiz tutmayı, ışın hizalamasını kontrol etmeyi ve ayarlamayı, hava akışı sistemlerinin düzgün çalışmasını sağlamayı ve genel makine performansını izlemeyi içerir.

- Kesim Sonrası: Lazer kesim işleminin ardından, çapakları, keskin kenarları veya yüzey kusurlarını gidermek için son kesim gerekebilir. Bu, kesme kenarında istenen bitişi ve kaliteyi elde etmek için çapak alma, taşlama veya cilalama gibi teknikleri içerebilir.

- Fikstürler ve İş Parçası Destekleri: Uygun iş tutma ve destek, lazer kesim sırasında iş parçanızın sabit kalmasına yardımcı olacaktır. Lazer kesimde yer alan yüksek sıcaklıklar nedeniyle, pirinç termal olarak genişleyebilir ve eğilebilir, bu nedenle kesme işlemi sırasında bozulmayı veya yanlış hizalamayı önlemek için malzemeyi güvenli bir şekilde yerinde tutmak önemlidir. Uygun aparatların, aparatların veya fikstürlerin kullanılması, iş parçasının sabit kalmasını ve düzgün konumlandırılmasını sağlamaya yardımcı olabilir.

- Kesme Yolu ve Tasarım Hususları: Verimliliği optimize etmek ve gereksiz hareketi en aza indirmek için kesme yollarını dikkatlice planlayın. Kesim süresini azaltmak ve malzeme kullanımını optimize etmek için parça yerleştirme, aşırı yön değişikliklerinden kaçınma ve hareket mesafelerini en aza indirme gibi faktörleri göz önünde bulundurun.

Hayır, daha yavaş bir kesme hızı pirinç kesmeyi kolaylaştırmaz. Bir lazer kesicide, lazerin kesme yolu boyunca hareket ettiği hız, kesme işlemini ve kesim kalitesini etkiler. Bununla birlikte, pirinç için optimum kesme hızının, malzeme kalınlığı, lazer gücü ve uygulamanın özel gereksinimleri gibi faktörlere bağlı olarak değişebileceğini unutmamak önemlidir. Daha yavaş kesme hızları, daha kalın metaller gibi belirli malzemeler için bazen faydalı olsa da, pirinç kesme söz konusu olduğunda, daha yavaş hızlar işlemi mutlaka daha kolay hale getirmez. Aslında, çok düşük hızlarda pirinç kesmek, çeşitli zorluklar ve potansiyel problemler sunar:

- Artan Isıdan Etkilenen Bölge (HAZ): Isıdan etkilenen bölge, lazerin ısısından etkilenen kesimin etrafındaki alandır. Daha düşük hızlarda pirinç keserken, lazere daha uzun süre maruz kalmak HAZ'ın genişlemesine yol açabilir. Bu, artan termal difüzyon, termal stres ve malzemenin potansiyel deformasyonu veya eğilmesine neden olur.

- Aşırı Erime: Pirincin çok yavaş kesilmesi malzemenin hükümete zarar vermesine neden olabilir. Lazer, pirinci temiz bir şekilde kesmek yerine malzemenin erimesine ve daha geniş bir kesim oluşturmasına neden olur. Bu, kesin olmayan kesimlere, düşük kesim kalitesine ve boyutsal doğrulukla ilgili potansiyel sorunlara yol açabilir.

- Artan Oksidasyon: Pirinç havaya veya yüksek sıcaklıklara maruz kaldığında kolayca bir oksit tabakası oluşabilir. Daha düşük hızlarda pirinç kesmek, lazere uzun süre maruz kalmaya neden olarak oksidasyon potansiyelini artırır. Oksit katmanları, lazer enerjisi emilimini azaltarak kesim sürecini olumsuz etkileyebilir ve bu da eksik veya daha yavaş kesimlere neden olabilir.

- Artan Kesme Süresi: Daha yavaş kesme hızları, doğal olarak daha uzun kesme süreleriyle sonuçlanır. Yüksek üretkenlik gerektiğinde bu bir dezavantaj olabilir. Verimlilik en önemli öncelikse, kesme hızı ile kalite arasındaki optimum dengeyi bulmak kritik hale gelir.

- Isı Oluşumu: Pirinç, yüksek termal iletkenliğe sahiptir, bu da ısıyı hızla dağıttığı anlamına gelir. Daha düşük hızlarda kesim yaparken, lazer tarafından üretilen ısı malzemede birikebilir. Aşırı ısı oluşumu, özellikle lazer gücü uygun şekilde ayarlanmazsa, bölgesel erime, yeniden döküm katmanları veya çapak oluşumu gibi istenmeyen etkilere yol açabilir.

Pirinç lazerle kesilirken, yardımcı gaz seçimi en iyi kesim sonuçlarının elde edilmesinde hayati bir rol oynar. Yardımcı gaz, erimiş metalin ve birikintilerin kesme bölgesinden uzağa üflenmesine yardımcı olarak daha iyi kesim kalitesi, daha az oksidasyon ve genel işlem verimliliği gibi faydalar sağlar. Lazerle pirinç kesmek için en yaygın kullanılan iki yardımcı gaz nitrojen ve basınçlı havadır. Her seçenek için ayrıntılar şunlardır:

- Azot (N2): Azot inert bir gaz olduğundan, lazerle pirinç kesmek için yaygın bir seçimdir. Nitrojen genellikle özel bir kaynaktan veya bir nitrojen jeneratöründen gaz halinde sağlanır. Aşağıdaki avantajlara sahiptir:

- Azaltılmış Oksidasyon: Nitrojen, kesim alanı çevresinde inert bir atmosfer oluşturarak pirincin oksidasyonunu en aza indirmeye yardımcı olur. Bu özellikle önemlidir çünkü pirinç, havaya veya yüksek sıcaklıklara maruz kaldığında kolayca bir oksit tabakası oluşturur. Oksidasyonu azaltarak kesme kenarının kalitesi iyileştirilir ve kesim sonrası temizleme veya oksit giderme ihtiyacı azalır.

- İyileştirilmiş Kesim Kalitesi: Nitrojen, erimiş malzeme ile reaksiyonları önleyerek daha temiz ve pürüzsüz kesimler sağlayarak istikrarlı bir kesme işleminin sürdürülmesine yardımcı olur. Oksidasyon veya oksijen ile etkileşimden kaynaklanabilecek aşırı çapak oluşumunu, erimiş malzemenin yapışmasını ve diğer sorunları önlemeye yardımcı olur.

- Gelişmiş Proses Kontrolü: Nitrojen, tutarlı ve öngörülebilir özelliklere sahiptir ve kesme prosesini kontrol etmeyi kolaylaştırır. Kesme performansını optimize etmek için yardımcı gaz akışının ve basıncının hassas şekilde ayarlanmasına olanak tanır.

- Artan Kesme Hızı: Nitrojenin yüksek ısıl iletkenliği nedeniyle, pirincin kesme hızını artırabilir. Isıyı verimli bir şekilde emer ve dağıtır, daha hızlı malzeme çıkarılmasına ve artan işleme hızlarına olanak tanır.

- Yansıtıcı Yüzeylerle Uyumluluk: Pirinç, nispeten yüksek yansıtma özelliğine sahiptir ve nitrojen, oksijen veya basınçlı hava gibi diğer gazlara göre yansımadan daha az etkilenir. Bu, nitrojeni pirinç gibi yansıtıcı malzemeleri lazerle kesmek için uygun bir seçim haline getirir.

- Basınçlı Hava: Basınçlı hava, pirinç keserken yardımcı gaz olarak da kullanılabilir. Nitrojen kadar yaygın olarak kullanılmasa da, bazı durumlarda daha kolay bulunabilen ve uygun maliyetli bir seçenek olabilir. Çünkü basınçlı hava, kirleticileri ve nemi gidermek için yeterince filtrelendiği ve kurutulduğu sürece, çoğu üretim ortamında kolayca bulunur. İşte bazı hususlar:

- Artan Oksidasyon Riski: Basınçlı hava, kesme sırasında pirincin oksidasyonunun artmasına neden olabilen oksijen içerir. Bu, kesim kenarlarında ek kesim sonrası temizleme veya oksit giderme adımları gerektiren bir oksit tabakası oluşmasına yol açabilir.

- Düşük Kesim Kalitesi: Basınçlı hava, nitrojene kıyasla kesim kalitesinde hafif bir düşüşe neden olabilir. Basınçlı havadaki oksijenin varlığı, biraz daha pürüzlü bir kesim yüzeyi, artan çapak oluşumu ve artan yeniden kalıplanma şansı ile sonuçlanacaktır.

- Daha Kalın Malzemeler İçin: Oksidasyonun daha az sorun olduğu daha kalın pirinç malzemeler için basınçlı hava daha iyi olabilir. Artan oksijen içeriği, erimiş malzemenin yanmasına yardımcı olabilir ve kesme sırasında kalıntıların daha iyi çıkarılmasını sağlar.

Lazer Çözümleri Alın

Tasarımı gereksinimlerinize göre özelleştirebiliriz. Bize sadece ihtiyaçlarınızı söylemeniz yeterli, mühendislerimiz size en kısa sürede anahtar teslim çözümler sunacaktır. Lazer ekipmanı fiyatlarımız oldukça rekabetçidir, ücretsiz fiyat teklifi için lütfen bizimle iletişime geçin. Lazer ekipmanıyla ilgili diğer hizmetlere ihtiyacınız varsa, bizimle de iletişime geçebilirsiniz.