Lazer Markalama Giriş

Lazer Markalama Genel Bakış

Lazer Markalama Makinelerinin Ana Kategorileri

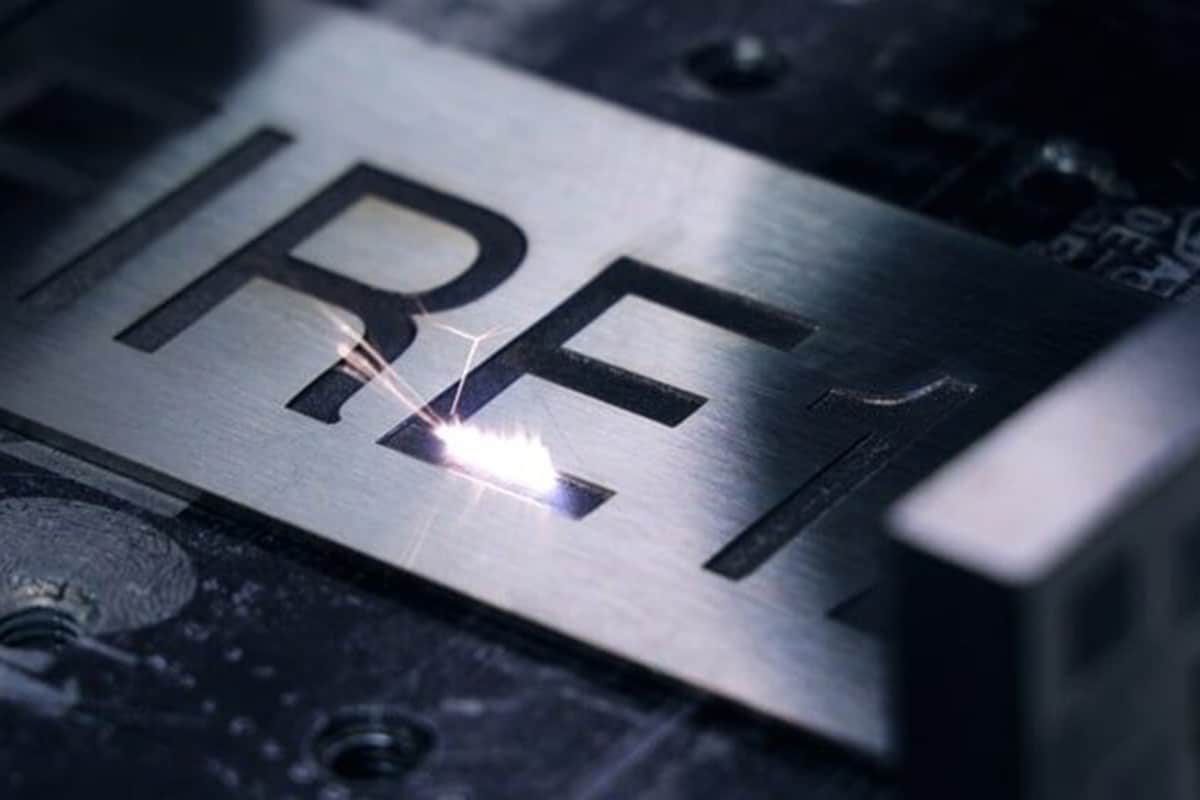

Fiber Lazer İşaretleme Makinesi

CO2 Lazer İşaretleme Makinesi

UV Lazer Markalama Makinesi

Lazer Markalama Türleri

Lazer Tavlama

Lazer işleme

Lazer Dağlama

Karbon Göçü

köpürme

Renk Değişimi

Lazer Markalamayı Etkileyen Faktörler

Lazer Parametreleri

Malzeme özellikleri

Çevre koşulları

Metal Üzerinde Lazer Markalamanın Mekanizması

- Tavlama markalama: Tavlama markalama, demirli metaller (demir, çelik, yüksek kaliteli çelik) ve titanyum üzerinde lokal ısıtma ile oksit tabakasının oluşmasıdır. Lazer tavlama, önemli malzeme aşınması olmadan lokal oksidasyonu indüklemek için lazer ışınlama ısısını kullanan bir markalama teknolojisidir.

- Lazer kazıma: Lazer kazıma, yalnızca metal malzemenin yüzeyini eritmek için yüksek ısılı bir lazer kullanır. Bazen kazınmış alanda oksidasyon oluşur ve işaret daha net görünür hale gelir.

- Lazer kazıma: Lazer kazıma, kazıma işlemi sırasında lazerin yüksek ısı üreterek metal malzemeyi eritip buharlaştırması işlemidir. Yüzeyde görünür ve algılanabilir bir oluk oluşacaktır.

Lazer Markalamanın Farklı Metaller Üzerindeki Etkisi

- Paslanmaz çelik: Paslanmaz çelik, iyi korozyon direnci ve mekanik özellikleri nedeniyle yaygın olarak kullanılır. Lazer markalama, paslanmaz çeliğin yüzeyinde net ve dayanıklı izler oluşturabilir ve aşınması kolay değildir. Ancak, lazer markalama işlemi sırasında, esas olarak çok yüksek lazer gücü, çok hızlı markalama hızı veya temiz olmayan paslanmaz çelik yüzey gibi nedenlerden kaynaklanan küçük beyaz noktalar görünebilir.

- Alüminyum: Eloksallı alüminyum üzerine lazer markalama çok basittir çünkü lazer, altındaki metali açığa çıkarmak için eloksallı tabakayı kaldırır ve yüksek kontrast sağlar. Ayrıca, çıplak alüminyum, yüzeyinde belirgin izler oluşturabilen hafif, korozyona dayanıklı bir metal olan alüminyumdur. Ancak, alüminyumun yüksek yansıtıcılığı ve ısıl iletkenliği nedeniyle, lazer ışınının alüminyum yüzeyindeki emilim oranı düşüktür ve bu da zayıf markalama sonuçlarına veya daha yüksek lazer gücüne neden olabilir.

- Pirinç: Pirinç, iyi işleme performansı ve estetiğe sahip bir bakır-çinko alaşımıdır. Lazer markalama, pirinç yüzeyinde net ve hassas izler oluşturabilir ve gravür derinliğini kontrol etmek kolaydır. Ancak, çok yüksek lazer gücü pirinç yüzeyin aşınmasına veya deformasyonuna neden olabilir.

- Bakır: Bakır, yüksek iletkenliğe ve termal iletkenliğe sahip bir metaldir. Lazer markalama sırasında yansıma sorunlarına eğilimlidir ve bu da markalama etkisini etkiler. Ayrıca, bakırın yüzey oksidasyonu da markalama etkisini etkileyebilir.

- Titanyum: Titanyum yüksek mukavemetli, korozyona dayanıklı bir metaldir. Lazer markalama, yüzeyinde yüksek kaliteli işaretler oluşturabilir. Ancak titanyumun yüksek termal iletkenliği nedeniyle, lazer ışınının titanyum yüzeyindeki ısıdan etkilenen bölgesi büyük olabilir ve malzeme hasarını önlemek için lazer parametrelerinin hassas bir şekilde kontrol edilmesi gerekir.

Ortak Zorluklar ve Çözümler

Yansıtıcılık

- Yansıtma özelliği yüksek metaller (alüminyum ve bakır gibi) lazer markalama sırasında lazer ışınının yansımasına neden olarak markalama etkisini etkileyebilir.

- Yansıma önleyici kaplama kullanın.

- Lazer açısını ayarlayın.

Termal iletkenlik

- Yüksek ısı iletkenliğine sahip metaller (alüminyum ve titanyum gibi) lazer markalama sırasında hızlı ısı yayılımına neden olarak ısıdan etkilenen bölgeyi ve malzeme hasarı riskini artırabilir.

- Aşırı ısınma metalin eğilmesine veya renginin değişmesine neden olabilir.

- Isıyı kontrol etmek için darbeli lazer kullanın veya lazerin gücünü ve hızını ayarlayın.

- Her işlem arasında metalin soğutulması da sorunun çözülmesine yardımcı olabilir.

Oksidasyon

- Bazı metaller (örneğin bakır) uzun süre havaya maruz kaldığında oksitlenmeye meyillidir ve oksit tabakası oluşur, bu da lazer markalamanın etkisini etkileyebilir.

- Markalamadan önce metal yüzeyi temizleyin ve oksijenden arındırın.

- Oksit tabakasını delecek ve metal alt tabaka üzerinde net bir iz oluşturacak uygun lazer parametrelerini seçin.

Plastiklerde Lazer Markalamanın Mekanizması

- Köpürme/renk değişikliği:Plastikteki karbon, yerel ısıtma nedeniyle parçalanır ve buharlaşır, karbondioksit oluşturmak üzere oksitlenir, bu da plastikten salınır ve bir köpük tabakası oluşturur ve daha sonra bu malzemeler sert köpüğe soğur. Bileşime bağlı olarak, renk bozulması daha açık veya daha koyu olur. Koyu plastikler, işaretlenecek yerde beyaza, açık plastikler ise griye veya siyaha dönüşür.

- Karbonizasyon:Lazer karbonizasyon durumunda plastik kırılır ve içindeki karbon serbest kalır. İşaretlenen malzemenin rengi her zaman daha koyu olur ve ortaya çıkan renk bozulması griden mavi-griye ve siyaha kadar değişir. Karbonizasyon, rengin açıktan koyuya değiştiği açık renkli plastikler ve organik malzemeler (kağıt, ambalaj malzemeleri, ahşap ve deri) için kullanılır.

Lazer Markalamanın Farklı Plastikler Üzerindeki Etkileri

Polikarbonat (PC)

- Özellikleri: Polikarbonat yüksek mukavemete, yüksek ışık geçirgenliğine ve yüksek ısı direncine sahip bir plastiktir.

- Lazer işaretleme etkisi: Polikarbonat, düşük yoğunluklu lazer ışını ışınımı altında bile lazer işaretleme sırasında karbonize olabilir ve böylece net işaretler üretebilir. Bunun nedeni, polikarbonatın lazerler için yüksek bir emilim oranına sahip olması ve lazerlerin etkisi altında fiziksel veya kimyasal değişimlere eğilimli olmasıdır. Lazer parametrelerinin (güç, frekans, tarama hızı vb. gibi) seçiminin işaretleme etkisi için çok önemli olduğu unutulmamalıdır. Çok yüksek veya çok düşük parametreler, zayıf işaretleme sonuçlarına veya malzemeye zarar verebilir.

Akrilonitril Bütadien Stiren (ABS)

- Özellikleri: Akrilonitril bütadien stiren (ABS), mükemmel kapsamlı özelliklere, mükemmel mekanik özelliklere, aşınma direncine ve işleme performansına sahip bir termoplastiktir.

- Lazer markalama etkisi: Akrilonitril bütadien stiren (ABS), lazerlere karşı iyi bir tepkiselliğe sahiptir ve lazer markalama makinelerinde net ve kalıcı markalama elde edebilir. Lazer markalama işlemi parametrelerinin (akım yoğunluğu, frekans, adım uzunluğu vb. gibi) optimizasyonu, markalama etkilerini iyileştirmek için çok önemlidir. Örneğin, uygun parametreler altında, akrilonitril bütadien stiren (ABS) yüzeyinde köpürme meydana gelebilir ve böylece daha yüksek parlaklıkta bir markalama etkisi elde edilebilir.

Polietilen (PE)

- Özellikleri: Polietilen (PE), düşük sıcaklık dayanımı, kimyasal kararlılığı ve elektrik yalıtımı iyi olan, yaygın olarak kullanılan bir termoplastiktir.

- Lazer markalama etkisi: Lazer markalama makinesi, polietilen (PE) borulara üretim tarihi, parti numarası, spesifikasyon modeli vb. gibi net ve kalıcı işaretler kazıyabilir. Bu işaretler, ürün izlenebilirliği ve kalite kontrolü için önemlidir. Polietilen (PE) malzemenin lazere emilim oranı nispeten düşük olduğundan, ideal markalama etkisini elde etmek için daha yüksek lazer gücü veya daha uzun işlem süresi gerekebilir.

Polipropilen (PP)

- Özellikleri: Polipropilen (PP) toksik olmayan, kokusuz, düşük yoğunluklu, yüksek mukavemetli, sert ve ısıya dayanıklı bir plastiktir.

- Lazer markalama etkisi: Lazer markalama makineleri genellikle küvetler, fıçılar, taze tutma kutuları, mobilyalar, filmler, dokuma çantalar ve diğer ürünler gibi polipropilen (PP) plastik ürünlerinin üretim hattında kullanılır. UV lazerler, son derece küçük odaklanmış noktaları ve küçük ısıdan etkilenen bölgeleri nedeniyle PP gibi plastiklerin ultra ince markalanması için özellikle uygundur. UV lazer markalama, malzemeye termal hasar vermeden yüksek hızlı ve yüksek hassasiyetli işleme sağlayabilir.

Polivinil klorür (PVC)

- Özellikleri: Polivinil klorür (PVC), serbest radikal polimerizasyon mekanizmasıyla oluşan, mükemmel kimyasal direnç, yalıtım ve alev geciktiriciliğe sahip bir polimerdir.

- Lazer markalama etkisi: Polivinil klorür (PVC) malzemeler de lazer markalama sırasında net işaretler üretebilir. Ancak, polivinil klorür (PVC) malzemelerin özel özellikleri (ısı hassasiyeti, kolay ayrışma vb.) nedeniyle, malzeme hasarını veya zararlı gazların oluşumunu önlemek için uygun lazer parametreleri ve işleme stratejileri seçmek gerekir. Ultraviyole lazerler, basit çalışmaları, silinmesi zor işaretleri ve çevreyi korumaları ve kirlilik içermemeleri nedeniyle polivinil klorür (PVC) malzemelerin markalanmasında yaygın olarak kullanılır.

Zorluklar ve Çözümler

Termal Hasar

- Yüksek yoğunluklu lazer ışınımının neden olduğu malzemenin aşırı karbonizasyonunu önlemek için makine gücünü düşürmeyi seçebiliriz.

- Soğuk işleme markalama ekipmanı kullanın: UV lazer markalama makinesi.

Katkı maddeleri

- Bazı plastik ürünlere lazer markalama yaparken, lazer markalama makinesi kazıyamaz veya belirsizdir; yaygın reçineler, ABS, PP, PE ve diğer malzemeler gibi. Ayrıca, lazer markalama sırasında plastiğin yüzeyinde kabarcıklar oluşabilir ve bu da belirsiz markalamaya neden olabilir.

- Hammaddelere lazer tozu (lazer gravür tozu veya lazer katkı maddeleri) ekleyebiliriz. Lazer tozunun temel işlevi, lazer enerjisini emmek, lazer ışınını ısı enerjisine dönüştürmek, katkı maddesinin kendisinin renk değiştirmesinden kaynaklanan ısı, karbonizasyon, buharlaşma ve kimyasal reaksiyonlar üretmek ve ürünün yüzeyinde bir işaretleme deseni oluşturmaktır.

Duman

- Lazer markalama makinesinin ürettiği duman, iş parçası tarafından belirlenir. Bazı metal ürünlerin duman salması zordur. Basit bir metal ürünse, bu dumanlar neredeyse kokusuzdur. Plastik bir ürün veya diğer ürünlerse, koku üretebilir. Bu nedenle, lazer markalama makinesinin kokusu ve dumanı, lazer işleme sırasında iş parçasının buharlaşmasından kaynaklanır. Lazer markalama makinesinin lazeri duman salmaz, bu nedenle dumanın kaynağı bu iş parçalarına aittir.

- Operatör gaz maskesi takabilir. Ayrıca, lazer markalama makinesi, lazer markalama işlemi sırasında oluşan dumanla etkili bir şekilde başa çıkabilen bir egzoz sistemi ile donatılabilir. Ayrıca, toz ve dumanın çalışma ortamına girmesini önleyebilen ve böylece çalışanların güvenliğini sağlayabilen AccTek Laser'in tamamen kapalı lazer markalama makinesini de seçebilirsiniz. Makine, markalama işlemi sırasında oluşan dumanı otomatik olarak dışarı atar ve böylece solunum ve kontaminasyon riskini en aza indirir. Tamamen kapalı tasarım, markalama işlemi sırasında kazaları önlemeye de yardımcı olur ve bu da onu birçok sektör için mükemmel bir seçim haline getirir.

Seramiklerde Lazer Markalamanın Mekanizması

Lazer Markalamanın Farklı Seramikler Üzerindeki Etkisi

Lazer işaretlemenin farklı seramikler üzerindeki etkisi, malzeme özellikleri ve lazer parametreleri nedeniyle değişir. Aşağıda, alümina seramikler, zirkonyum seramikler ve cam seramikler gibi birkaç yaygın seramik hakkında ayrıntılı bir analiz verilmiştir:

- Alümina: Lazer işaretleme, alümina seramiklerde net, dayanıklı işaretler üretebilir. Lazerin yüksek enerji yoğunluğu nedeniyle, seramik yüzeyde lokal olarak ışınlanabilir, yüzey malzemesinin buharlaşmasına veya renk değiştirmesine neden olarak belirgin işaretler oluşturabilir.

- Zirkonyum oksit: Lazer markalama teknolojisi, zirkonyum seramiklerinin yüzeyinde net grafikler veya metin işaretleri oluşturmak için lazer ışınları kullanır. Zirkonyum seramikleri yüksek sertlik ve yüksek aşınma direnci özelliklerine sahip olduğundan, lazer markalama bu malzemeler üzerinde yüksek hassasiyetli markalama elde edebilir ve markaların netliğini ve dayanıklılığını garanti eder.

- Cam seramikler: Lazer işaretleme, cam seramik malzemeler üzerinde yüzey oksidasyon reaksiyonu veya buharlaşma gibi fiziksel ve kimyasal değişiklikler gerçekleştirmek için yüksek enerji yoğunluklu lazer ışınları kullanır ve işaretleme desenleri veya metin elde eder. Bu teknoloji, aşınmaya veya solmaya karşı son derece dayanıklı ve dirençli olan cam seramikler üzerinde net, ayrıntılı işaretler üretir.

Zorluklar ve Çözümler

Kırılganlık

- Lazer parametrelerini optimize edin: Lazer gücünü, darbe genişliğini, tarama hızını ve diğer parametreleri ayarlayarak, seramik malzeme üzerindeki termal şoku ve mekanik stresi azaltın ve çatlak riskini azaltın.

- Düşük stresli lazer markalama teknolojisini kullanın: Ultraviyole lazer markalama teknolojisi gibi, kısa darbe ve yüksek enerji yoğunluğu özellikleri, seramik malzemelerin ısıdan etkilenen bölgesini azaltabilir ve böylece çatlak olasılığını azaltabilir.

- Uygun seramik malzemeleri ve prosesleri seçin: Mümkün olduğunda, daha az kırılganlığa ve daha iyi işleme performansına sahip seramik malzemeleri seçin ve çatlak direncini artırmak için seramiklerin tane inceltme ve gözenek küçültme gibi hazırlama süreçlerini optimize edin.

Yüzey

- Seramik yüzeyi ön işlemden geçirin: Yüzey kusurlarını ve kirleri gidermek ve yüzey kalitesini iyileştirmek için işaretlemeden önce seramik yüzeyi temizleyin ve parlatın.

- Yüksek hassasiyetli lazer markalama ekipmanı kullanın: Seramik yüzeyde ince markalama elde edebilen ve markalamanın netliğini ve kenar doğruluğunu artırabilen hassas galvanometre tarama sistemi kullanan ekipman gibi yüksek hassasiyete sahip lazer markalama ekipmanlarını seçin.

- Lazer ışınının kalitesini kontrol edin: Lazer ışınının iletim sırasında dağılmasını veya deformasyonunu önlemek ve dolayısıyla işaretleme etkisini etkilememek için lazer ışınının iyi bir ışın kalitesine ve kararlılığına sahip olduğundan emin olun.

Malzeme Değişkenliği

- Hammadde kalite kontrolünü güçlendirin: Hammadde içeriğinin, parçacık boyutu dağılımının ve diğer parametrelerin standart gerekliliklerini karşıladığından ve malzeme değişkenliğini azalttığından emin olmak için seramik hammaddelerinin kalitesini sıkı bir şekilde kontrol edin.

- Lazer markalama süreci veri tabanı oluşturun: Çok sayıda deney ve veri analizi yoluyla, farklı seramik malzemeler için güvenilir süreç parametreleri ve gerçek üretim için referans temeli sağlamak amacıyla bir lazer markalama süreci veri tabanı oluşturun.

- Gerçek zamanlı izleme ve ayarlama: Üretim süreci boyunca lazer markalama etkilerinin gerçek zamanlı olarak izlenmesi ve markalama etkisinin tutarlılığı ve kararlılığının sağlanması için lazer parametrelerinin ve işlem koşullarının gerçek koşullara göre zamanında ayarlanması.

Cam Üzerine Lazer Markalamanın Mekanizması

Lazer markalama, camın yerel yüzeyini ışınlamak için yüksek enerji yoğunluklu lazerler kullanır. İki ana markalama türü gravür ve yüzey modifikasyonudur. Farklı türler farklı etkiler sunar ve lazeri ihtiyacımız olan etkilere göre ayarlayabiliriz.

- Gravür: Lazer ışınının camın yüzeyine veya iç kısmına hassas bir şekilde kontrol edilerek istenilen desen veya şeklin oluşturulması işlemidir.

- Yüzey modifikasyonu: Lazer ışınının cam yüzeyini ışınlayarak yüzey özelliklerini değiştirdiği yüzey modifikasyon işlemi.

Lazer Markalamanın Farklı Camlar Üzerindeki Etkisi

Soda-kireç camı

- Özellikler: Soda-kireç camı, tüm cam üretiminin yaklaşık 90%'sini oluşturan en yaygın cam biçimidir. SLS camı olarak da bilinen soda-kireç camı, yaklaşık 70% S (silisyum dioksit), 15% S (sodyum oksit) ve 9% L'den (kalsiyum oksit) oluşur ve ayrıca berraklaştırıcı olarak veya rengi kontrol etmek için kullanılan diğer bileşiklerin küçük miktarlarından oluşur.

- Lazer markalama etkisi: Cam lazer markalama, cam yüzeyinin CO2 lazerle ısıtılmasıyla yapılabilir. Bu, buzlu bir görünüme sahip tekdüze bir markalama oluşturan bir dizi yüzey mikro çatlağı üretecektir. Diğer cam markalama yöntemleriyle karşılaştırıldığında, camın lazer markalanması daha hassas ve karmaşık tasarım efektleri üretebilir.

Borosilikat cam

- Özellikler: Borosilikat cam, yüksek sıcaklıklara dayanıklı ve yüksek mukavemete sahip bir cam türüdür. Kimyasal ve termal kararlılığı sıradan soda-kireç camından daha iyidir.

- Lazer işaretleme etkisi: Lazer, cam yüzeyinde orta düzeyde çıkıntı yüksekliğine sahip, net, çatlaksız bir işaret oluşturabilir. Bu işleme yöntemi, camın optik ve fiziksel özelliklerini bozulmadan koruyabilir. Genellikle laboratuvar gereçleri, pişirme kapları, optik bileşenler vb. üretiminde kullanılır.

Temperli cam

- Özellikler: Temperli cam, ısıtma ve hızlı soğutma ile üretilen, yüksek ısı ve darbe direncine sahip bir cam türüdür. Yüzeyinde bir basınç stresi tabakası oluşur ve içinde bir çekme stresi tabakası oluşur, bu da camın mukavemetini ve kararlılığını artırır.

- Lazer markalama etkisi: Lazer markalama, temperli cam üzerinde net ve dayanıklı işaretler oluşturabilir. Bu işaretler temperli camın fiziksel özelliklerini ve dayanıklılığını etkilemez. Aynı zamanda, lazer markalama baskısı yüksek derecede sahteciliğe karşı koruma ve izlenebilirliğe sahiptir ve yüksek güvenlik gerektiren uygulama senaryoları için uygundur.

Zorluklar ve Çözümler

Çatlama

- Lazer enerjisini ayarlayın: Camın kalınlığına ve yoğunluğuna göre lazer enerjisini makul bir şekilde ayarlayın ve ayarlayın, böylece lazerin gravür işlemi sırasında malzemeye zarar vermemesini sağlayın. Lazer enerjisi çok yüksekse ve camın çatlamasına neden oluyorsa, lazer enerjisi uygun şekilde azaltılabilir.

- Uygun cam malzemesi seçin: Çok ince cam kullanmaktan kaçının ve lazer hasarına karşı dayanıklılığını artırmak için daha kalın cam seçin.

- Desen tasarımını optimize edin: Cam malzemeye gelebilecek zararı azaltmak için basit desenler tasarlayın ve aşırı karmaşık ve hassas gravürlerden kaçının.

Yüzey Yansıması

- Yüzey işlemi: Zımpara kağıdı ile taşlama veya kimyasal reaktiflerle aşındırma gibi cam yüzeyini pürüzlendirerek yansıtıcılığını azaltın. Ayrıca cam yüzeyini siyah boya veya özel kaplama gibi ışık emen bir malzeme tabakasıyla kaplamayı da düşünebilirsiniz.

- Lazer parametrelerini ayarlayın: Lazer işaretleyicinin gücünü, hızını, frekansını ve diğer parametrelerini ayarlayarak yansıma sorununu iyileştirin. Gücü uygun şekilde artırmak, işaretleme hızını azaltmak ve frekansı artırmak ışık yansımasını azaltabilir ve işaretlemenin doğruluğunu artırabilir.

- Merceği temizleyin: Toz ve diğer kirleticilerin yansıtıcılığı etkilemesini önlemek için lazer işaretleyicinizin merceğini düzenli olarak temizleyin.

Tutarlılık

- Yüksek hassasiyetli ekipman seçin: Markalama sürecinin istikrarını ve doğruluğunu sağlamak için yüksek hassasiyetli ve kararlı lazer markalama ekipmanını seçin.

- Operasyon sürecini optimize edin: Standart operasyon prosedürleri geliştirin, operatörler için profesyonel eğitim sağlayın ve her işaretleme operasyonunun standart sürece uygun şekilde gerçekleştirilmesini sağlayın.

- Çevresel kontrol: Markalama sonuçları üzerindeki çevresel faktörlerin etkisini azaltmak için sıcaklık, nem, ışık vb. gibi markalama ortamının istikrarını koruyun.

- Ekipmanı düzenli olarak kalibre edin: Ekipmanın doğruluğunu ve kararlılığını sağlamak için lazer markalama ekipmanını düzenli olarak kalibre edin ve bakımını yapın.

Ahşap Üzerine Lazer Markalamanın Mekanizması

Lazer Markalamanın Farklı Ahşap Türleri Üzerindeki Etkisi

Sertağaç

- Özellikleri: Sert ağaçlar yüksek sertliğe ve yoğunluğa sahiptir.

- Lazer markalama etkisi: Lazer markalama, net ve kalıcı izler oluşturabilir. Lazer ışını, sert ağaç yüzeyindeki malzemeyi doğru bir şekilde kaldırabilir ve ince grafik izler bırakabilir. Yüksek hassasiyetli lazer markalama makineleri (UV lazerler gibi) sert ağaç üzerinde daha ince desenler ve metin baskıları elde ederek ürünlerin güzelliğini ve tanınırlığını artırabilir.

Mantar

- Özellikleri: Mantar düşük yoğunluğa ve yumuşak dokuya sahiptir.

- Lazer markalama etkisi: Lazer ışını yüzey malzemesini daha kolay bir şekilde çıkarabilir. Markalama süreci nispeten hızlıdır ve markalama kalitesi iyidir. Ayrıca çam, köknar vb. gibi çeşitli mantar malzemeleri için de uygundur. Esnek işleme yöntemi, farklı şekil ve boyutlardaki mantar ürünlerinin markalama ihtiyaçlarını karşılayabilir.

Kontrplak

- Özellikleri: küçük deformasyon, büyük format, kullanışlı yapı, eğilme yok, iyi çapraz tane çekme mekanik özellikleri, vb.

- Lazer markalama etkisi: Lazer markalamanın kontrplak üzerindeki etkisi, masif ahşap üzerindekine benzerdir. Lazer ışını kontrplağın yüzeyine nüfuz edebilir ve iç malzemeleri işaretleyebilir. Kontrplağın iç yapısına zarar vermemek için gravür derinliğinin çok derin olmaması gerektiğine dikkat edilmelidir. Lazer markalama makinesi çeşitli tip ve kalınlıklardaki kontrplak için uygundur. Verimli işleme yöntemi, kontrplak seri üretiminin markalama ihtiyaçlarını karşılayabilir.

Orta Yoğunluklu Lif Levha (MDF)

- Özellikleri: Orta yoğunluklu lif levhanın, masif ahşapla karşılaştırıldığında işleme performansı daha stabildir ve deformasyon veya çatlama gibi sorunlara daha az eğilimlidir.

- Lazer markalama etkisi: Lazer markalamanın orta yoğunluklu sunta üzerinde iyi bir etkisi vardır. Lazer ışını, malzemeyi yüzeyinden hassas bir şekilde kaldırarak net, uzun ömürlü işaretler oluşturur. Lazer markalama makineleri, çeşitli tip ve kalınlıklardaki orta yoğunluklu sunta ürünleri için yaygın olarak kullanılır. Verimli işleme yöntemi, orta yoğunluklu sunta seri üretiminin markalama ihtiyaçlarını karşılayabilir.

Zorluklar ve Çözümler

Yakma ve Karbonizasyon

- Operatör, lazer gücü ve kesme hızı dahil olmak üzere lazer ayarlarına yakından dikkat etmelidir. Doğru lazer ayarları, özellikle hız ve güç ayarları, doğruluk ve karbonizasyonu önleme arasında doğru dengeyi sağlamaya yardımcı olur.

- Yeterli havalandırma, kesme sırasında oluşan dumanın dağılmasına yardımcı olur, yanık riskini azaltır ve daha güvenli bir çalışma ortamı sağlar.

- Ayrıca, kullanım sırasında malzeme seçimi çok önemlidir. Daha düşük reçine içeriğine sahip ahşap seçmek, ahşaptaki uçucu bileşiklerin tutuşma riskini azaltmaya yardımcı olabilir.

Tutarlı Olmayan Doku

- Ahşabı ön işlemden geçirin: Lazerle markalamadan önce, yüzeyi daha düz ve pürüzsüz hale getirmek için ahşabı taşlayarak ve parlatarak ön işlemden geçirin; bu, daha tutarlı bir markalama efekti elde etmenize yardımcı olur.

- Lazer parametrelerini ayarlayın: Ahşabın doku özelliklerine göre lazer gücünü, hızını, tarama yolunu ve diğer parametreleri ayarlayarak farklı alanlardaki doku değişikliklerine uyum sağlayın.

- Görüntü işleme teknolojisini kullanın: Ahşabın dokusunu tanımlamak ve analiz etmek için lazer markalama yazılımına görüntü işleme teknolojisini tanıtın ve lazer parametrelerini doku değişikliklerine uyacak şekilde otomatik olarak ayarlayın.

Yapıştırıcılar

- Doğru yapıştırıcıyı seçin: Kontrplak gibi ürünlerin imalatında lazer markalamaya daha az etkisi olan yapıştırıcıları tercih edin.

- Lazer parametrelerini ayarlayın: Yapıştırıcı içeren ahşap ürünler için, yapıştırıcının işaretleme efekti üzerindeki etkisini azaltmak amacıyla lazer gücünü, hızını, tarama yolunu ve diğer parametreleri uygun şekilde ayarlayın.

- Son işlem: Lazer markalamadan sonra, olası kabarcıkları veya bulanık kenarları gidermek ve markalama kalitesini artırmak için işaretlenen alana taşlama, temizleme vb. gibi son işlemler uygulayın.

Tekstilde Lazer Markalamanın Mekanizması

Lazer yoğunluğuna ve malzeme özelliklerine bağlı olarak tekstilleri kesebiliyor, belirli derinlikte desen kazımaları yapabiliyor, ayrıca sadece tekstilin rengini değiştirerek deseni değiştirebiliyoruz.

- Renk değişimi: Bazı tekstiller CO2 lazer ışınına maruz kaldığında renk veya ton değiştirir, ancak yüzey görünümü herhangi bir malzeme çıkarılmadan değişir. Lazer işaretleme, tekstillerin yüzeyinde görünür desenler ve tasarımlar üretmek için kullanılabilir.

- Gravür: Hem doğal hem de sentetik tekstiller bir CO2 lazer ışınının enerjisini kolayca emer. Lazer tarafından üretilen yüksek enerjili lazer ışını, tekstilin anında erimesine veya hatta buharlaşmasına neden olabilir. Bir CO2 lazer ışınının gücü, belirli bir derinliğe kadar malzemeyi çıkaracak (kazıyacak) şekilde sınırlandırılabilir.

- Kesme: Lazer gücü yeterince yüksekse, lazer ışını tekstile tamamen nüfuz eder. Lazerle kesildiğinde, çoğu tekstil hızla buharlaşır ve bunun sonucunda küçük bir ısıdan etkilenen bölgeyle pürüzsüz ve düz bir kenar elde edilir. Bazı durumlarda, lazerle kesme kenarı kapatır ve tekstilin çözülmesini önler.

Lazer Markalamanın Farklı Tekstil Türleri Üzerindeki Etkisi

Doğal Lifler

Pamuk, keten, ipek ve yün gibi doğal liflerin kendilerine özgü fiziksel ve kimyasal özellikleri vardır.

- Pamuk lifi: Pamuk lifi lazerler için güçlü bir emme kapasitesine sahiptir ve lazer işaretleme sırasında yüzeyde net izler oluşturmak kolaydır. Ancak pamuk liflerinin yanıcılığı nedeniyle, aşırı yanma veya karbonizasyonu önlemek için lazer işleme sırasında enerji yoğunluğunun sıkı bir şekilde kontrol edilmesi gerekir.

- Kenevir lifi: Kenevir lifi pamuk lifine benzer ve lazer tepkisine karşı da hassastır. Lazer işaretleme, kenevir lifinin yüzeyinde belirgin desenler veya metinler oluşturabilir, ancak yanmayı önlemek için de gereklidir.

- İpek lifi (ipek gibi): İpek lifinin yüzeyi pürüzsüz ve narindir. Lazer markalama, lif yapısına zarar vermeden ince işaretler oluşturabilir. Ancak ipek lifinin ısı direnci nispeten zayıftır, bu nedenle lazer parametrelerinin seçimi daha hassas olmalıdır.

- Yün lifi (yün gibi): Yün lifinin lazerle işaretleme etkisi, özel türüne ve işlem yöntemine bağlıdır. Bazı yün lifleri, lazerin etkisi altında hafif yanık kokusu veya duman üretebilir, ancak makul lazer parametre ayarları bu etkiyi azaltabilir.

Sentetik Elyaflar

Polyester, naylon, spandeks vb. gibi sentetik lifler mükemmel fiziksel özelliklere ve kimyasal kararlılığa sahiptir.

- Polyester: Polyester lifler lazerlere iyi yanıt verir ve lazer işaretleme yüzeylerinde net ve kalıcı izler oluşturabilir. Polyester iyi bir ısı direncine sahiptir ve yanması veya deforme olması kolay değildir.

- Naylon: Naylon lifler polyestere benzer ve ayrıca iyi lazer işleme performansına sahiptir. Lazer markalama, naylonun yüzeyinde ince desenler veya metinler oluşturabilir ve markalama kalitesi sabittir.

- Spandex: Spandex, genellikle giysilerin elastik kısmında kullanılan elastik bir liftir. Spandex üzerindeki lazer işaretlemenin etkisi nispeten küçüktür, ancak elyafın elastik özelliklerine zarar vermemek için lazer enerjisini kontrol etmek gerekir.

Karışık Lifler

Zorluklar ve Çözümler

Yanma ve Erime

- Lazer parametrelerini hassas bir şekilde kontrol edin: Malzemeye, kalınlığa ve tekstilin gerekli işaretleme derinliğine göre lazer gücünü, dalga boyunu, darbe genişliğini ve diğer parametreleri doğru bir şekilde ayarlayarak lazer enerjisinin kontrol edilebilir bir aralıkta olduğundan emin olun.

- Soğutma sistemi tanıtın: Lazer markalama makinesini, lazer markalama işlemi sırasında oluşan ısıyı zamanında dağıtmak ve tekstil yüzeyinin sıcaklığını azaltmak için su soğutma veya hava soğutma cihazı gibi bir soğutma sistemiyle donatın.

- Markalama yolunu ve hızını optimize edin: Lazer ışınının hareket yolunu ve markalama hızını optimize ederek, lazerin tekstil yüzeyinde kalma süresi azaltılır, böylece yanma ve erime riski azaltılır.

Aşınma ve Yıpranma

- Uygun bir lazer seçin: Tekstilin malzemesine ve özelliklerine göre, tekstil yüzeyindeki aşınma ve yıpranmayı azaltmak için uygun bir lazer dalga boyu ve gücü seçin.

- İşaretleme derinliğini ayarlayın: Çok derin işaretlemeden kaynaklanan tekstilin iç yapısına zarar vermemek ve yüzey aşınmasını önlemek için lazer işaretlemenin derinliğini kontrol edin.

- Yardımcı malzemelerin kullanımı: Lazer markalamadan önce, tekstil yüzeyini aşınma ve yıpranmaya karşı korumak için tekstil yüzeyine yüksek sıcaklığa ve aşınmaya dayanıklı bir kaplama veya film gibi bir yardımcı malzeme tabakası uygulanabilir.

Renk Tutarlılığı

- Örnek testi: İşaretlemeden önce, en iyi lazer parametrelerini ve işaretleme etkisini belirlemek için örneği lazer işaretlemeyle test edin. Farklı parametreler altında işaretleme etkilerini karşılaştırarak, üretim için en iyi renk tutarlılığına sahip çözümü seçin.

- Renk yönetimi: Lazer markalama makinesinde renk kalibrasyonu ve renk eşleştirmesi yapmak için bir renk yönetim sistemi kurun ve farklı zamanlarda ve farklı cihazlarda markalamanın renk tutarlılığını sağlayın.

- Uygun lazer tipini seçin: Tekstilin renk özelliklerine ve işaretleme gereksinimlerine göre, daha iyi renk tutarlılığı ve işaretleme efekti elde etmek için uygun lazer tipini (fiber lazer, CO2 lazer vb.) seçin.

Çevre ve Güvenlik Hususları

Malzeme güvenliği

Duman ve parçacıklar

- Oluşan duman ve partikülleri çalışma alanından derhal tahliye etmek için egzoz sistemini kullanın.

- Egzoz sisteminin etkili bir şekilde çalışmasını sağlamak için düzenli olarak kontrol edin ve bakımını yapın.

- Operatörler toz maskesi veya solunum cihazı gibi kişisel koruyucu ekipman kullanmalıdır.

Termal etki

- Aşırı enerji girişini önlemek için güç, darbe genişliği vb. lazer parametrelerini hassas bir şekilde kontrol edin.

- Malzemenin yüzey sıcaklığını düşürmek için su soğutma veya hava soğutma gibi bir soğutma sistemi uygulayın.

- Soğutma sisteminin normal çalışmasını sağlamak için düzenli olarak kontrol edin ve bakımını yapın.

Lazer güvenliği

Lazer seviyesi

- Lazer cihazını kullanmadan önce, cihazın seviyesini ve potansiyel tehlikelerini anlamalısınız.

- Lazer ekipmanının güvenli çalışma prosedürlerine kesinlikle uyun.

Koruyucu ekipman

- Operatörler lazer koruyucu gözlük ve koruyucu giysiler de dahil olmak üzere uygun kişisel koruyucu ekipman kullanmalıdır.

- Lazer markalama makinesi, çalışmayan personelin istemeden temas etmesini önlemek için özel bir çalışma alanına kurulmalıdır.

- Lazer markalama makinenizin emniyet sistemini düzenli olarak kontrol edin ve bakımını yapın.

Çevresel Etki

Enerji tüketimi

- Enerji verimliliği yüksek bir lazer markalama makinesi modeli seçin.

- Ekipmanların boşta kalma süresini azaltmak için üretim planlarını makul şekilde düzenleyin.

- Ekipmanın en iyi çalışma koşullarında olduğundan emin olmak için düzenli olarak bakımını ve onarımını yapın.

Atık Yönetimi

- Oluşan atıkları sınıflandırılmış bir şekilde toplayın ve işleyin.

- Tehlikeli atık oluşumunu azaltmak için işaretlemede çevre dostu malzemeler kullanın.

- Yerel çevre koruma yasalarına ve yönetmeliklerine uyun ve tehlikeli atıkları arıtılmak üzere belirlenmiş arıtma kuruluşlarına gönderin.

Özet

Lazer Çözümleri Alın

AccTek Laser, çeşitli endüstri ihtiyaçlarını karşılamak üzere tasarlanmış kapsamlı çözümler sunan, profesyonel lazer markalama teknolojisinin önde gelen tedarikçisidir. Her operatörün gelişmiş lazer temizleme ekipmanının işletiminde ustalaşmak için tam olarak eğitilmesini sağlayarak güvenliğe ve verimliliğe büyük önem veriyoruz. Eğitim programlarımız, lazer teknolojisini anlama, makine bileşenlerinde ustalaşma ve sıkı güvenlik protokollerine uyma gibi temel alanları kapsar. AccTek Laser ile ortaklık kurarak, şirketler uzman eğitim ve destekle desteklenen son teknoloji lazer markalama teknolojisine erişim kazanır. Bu, yalnızca markalama sürecinin etkinliğini en üst düzeye çıkarmakla kalmaz, aynı zamanda operatör güvenliğini ve düzenleyici standartlara uyumu da sağlar. Endüstrinizin özel ihtiyaçlarını karşılayan güvenilir, verimli ve güvenli lazer markalama çözümleri için AccTek Laser'i seçin.

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.