Lazer Markalama Nedir?

Lazer Markalama Türleri

Her biri benzersiz avantajlara sahip olan ve belirli malzemeler ve uygulamalar için uygun olan birçok lazer markalama işlemi türü vardır. En yaygın lazer markalama türleri şunlardır:

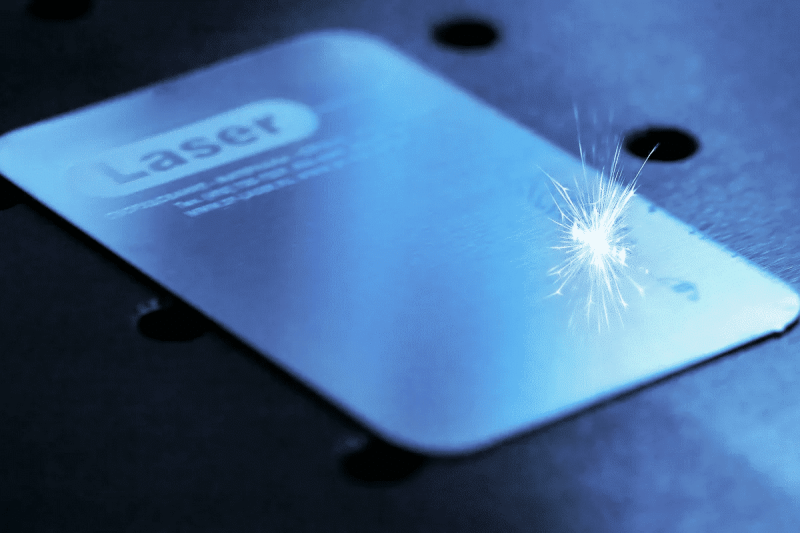

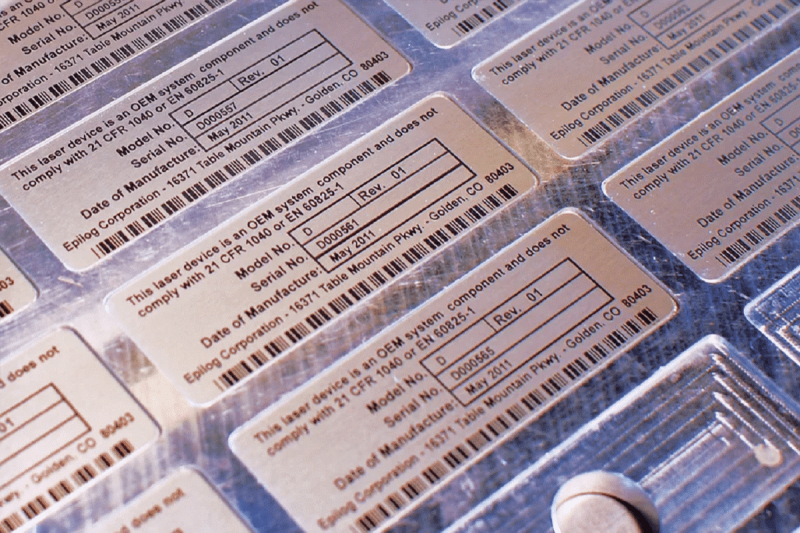

- Lazer gravür: Lazer gravürde, bir lazer ışını derin ve oldukça görünür işaretler oluşturmak için malzemeyi kaldırır. Bu yöntem genellikle metal parçalar üzerindeki seri numaraları gibi dayanıklılık ve okunabilirlik gerektiren uygulamalarda kullanılır.

- Lazer aşındırma: Lazer aşındırma, malzemenin yüzeyinin rengini bozarak ışık izleri oluşturan, ablatif olmayan bir işlemdir (muhtemelen en küçük miktarda malzemeyi çıkarır). Bu yöntem, belirli plastikler ve seramikler gibi hassas malzemeler için idealdir ve genellikle markalama ve dekoratif amaçlarla kullanılır.

- Lazer ablasyon: Lazer ablasyon, çeşitli yüzeylerde yüksek kontrastlı işaretler oluşturmak için malzemenin yüzey katmanının çıkarılmasını içerir.

- Lazer tavlama: Lazer tavlama, malzemenin yüzeyinde renk değişikliklerine neden olmak için lazer ışığını kullanır. Paslanmaz çelik, titanyum ve diğer metallerin markalanması için uygundur ve tıbbi cihaz ve otomotiv endüstrilerinde yaygın olarak kullanılır.

- Lazer köpürtme: Lazer köpürtme, lokal köpürmeyi tetikleyerek plastikler üzerinde yüksek kontrastlı işaretler oluşturmaya yönelik özel bir yöntemdir ve malzemeyi çıkarmadan kontrast oluşturur.

Lazer Markalama Doğruluğu

Lazer markalamanın doğruluğu, belirli bir uygulama için etkinliğini belirlemede önemli bir faktördür. Lazer markalamanın doğruluğunu anlamak için aşağıdaki hususları dikkate almamız gerekir:

- Çözünürlük: Lazer markalama sistemleri, genellikle mikron (μm) veya milimetre (mm) cinsinden ölçülen yüksek çözünürlük kapasitesine sahiptir. Çözünürlük, marka detayının ne kadar ince olabileceğini belirleyerek karmaşık tasarımların, küçük karakterlerin ve karmaşık desenlerin oluşturulmasına olanak tanır.

- Markalama hızı: Lazer ışınının malzeme içerisinde ilerleme hızı, doğruluğun belirlenmesinde önemli bir rol oynar. Daha yüksek markalama hızları, markanın kalitesini ve derinliğini etkileyeceğinden doğru dengeyi bulmak, istenen markalama sonuçlarına ulaşmanıza yardımcı olabilir.

- Odak ve nokta boyutu: Lazer ışınının odak ve nokta boyutu, doğru işaretleme elde etmede önemli faktörlerdir. Daha küçük nokta boyutları daha hassas ve ayrıntılı işaretlemeye olanak tanırken, daha büyük nokta boyutları hızın öncelikli olduğu ancak ince ayrıntıların daha az önemli olduğu uygulamalar için uygun olabilir.

- Malzeme özellikleri: Etiketlenen malzemenin türü de doğruluğu etkileyebilir. Sertlik, termal iletkenlik ve yansıtma gibi farklı özelliklere sahip malzemeler, lazerin yüzeyle etkileşimini etkileyerek markanın kalitesini ve doğruluğunu etkileyebilir.

- Tekrarlanabilir sonuçlar: Lazer markalama teknolojisi zaman içinde tutarlı bir şekilde kesin sonuçlar verir. Lazerlerin tekrarlanabilirliği, çok sayıda ürün üzerinde tek tip işaretler gerektiren üretim süreçlerine yardımcı olur.

Lazer Markalama Doğruluğunu Etkileyen Faktörler

Lazer Sistem Kalitesi

Lazer markalama için kullanılan lazer sisteminin kalitesi, markalamanın doğruluğunu ve doğruluğunu belirlemede önemli bir faktördür. Gelişmiş ve bakımlı bir lazer sistemi, lazer markalama sürecinizin sonuçlarını önemli ölçüde etkileyebilir.

- Optik: Yüksek kaliteli lazer sistemleri, yüksek performanslı lensler, aynalar ve ışın genişletici modüller dahil olmak üzere birinci sınıf optiklere sahiptir. Bu bileşenler, lazer ışınının odağını ve kalitesini korumada hayati bir rol oynar ve lazer ışınının markalama yüzeyine hassas ve doğru bir şekilde yönlendirilmesini sağlar.

- Işın kalitesi: Lazer sistemlerinin ışın kalitesi değişiklik gösterir ve genellikle M² (M kare) değeri gibi parametreler kullanılarak ölçülür. Daha düşük M² değerleri daha yüksek ışın kalitesini gösterir, bu da daha odaklanmış ve doğru bir lazer ışınıyla sonuçlanır. Birinci sınıf lazer sistemleri, düşük M² değerleri sağlayacak şekilde tasarlanmış olup, lazer enerjisinin sıkı bir şekilde odaklanmasını ve hassas işaretler üretebilmesini sağlar.

- Darbe kontrolü: Lazer darbelerinin kontrolü, lazer sistemi kalitesinin başka bir yönüdür. Yüksek kaliteli sistemler darbe süresi, frekans ve enerjinin hassas kontrolünü sağlar. Bu kontrol seviyesi, özellikle doğruluğu optimize etmek için özel darbe ayarları gerektirebilecek farklı malzemelerle çalışırken, hassas markalama elde etmek için kritik öneme sahiptir.

- Işın stabilitesi: Lazer ışın stabilitesi, doğru markalama için önemli bir husustur. Yüksek kaliteli lazer sistemleri, ışın dalgalanmalarını en aza indirecek ve markalama işlemi sırasında ışının tutarlı yoğunluğunu ve konumunu sağlayacak şekilde tasarlanmıştır. Işın dengesizliği markalama kalitesinde ve doğruluğunda değişikliklere neden olabilir.

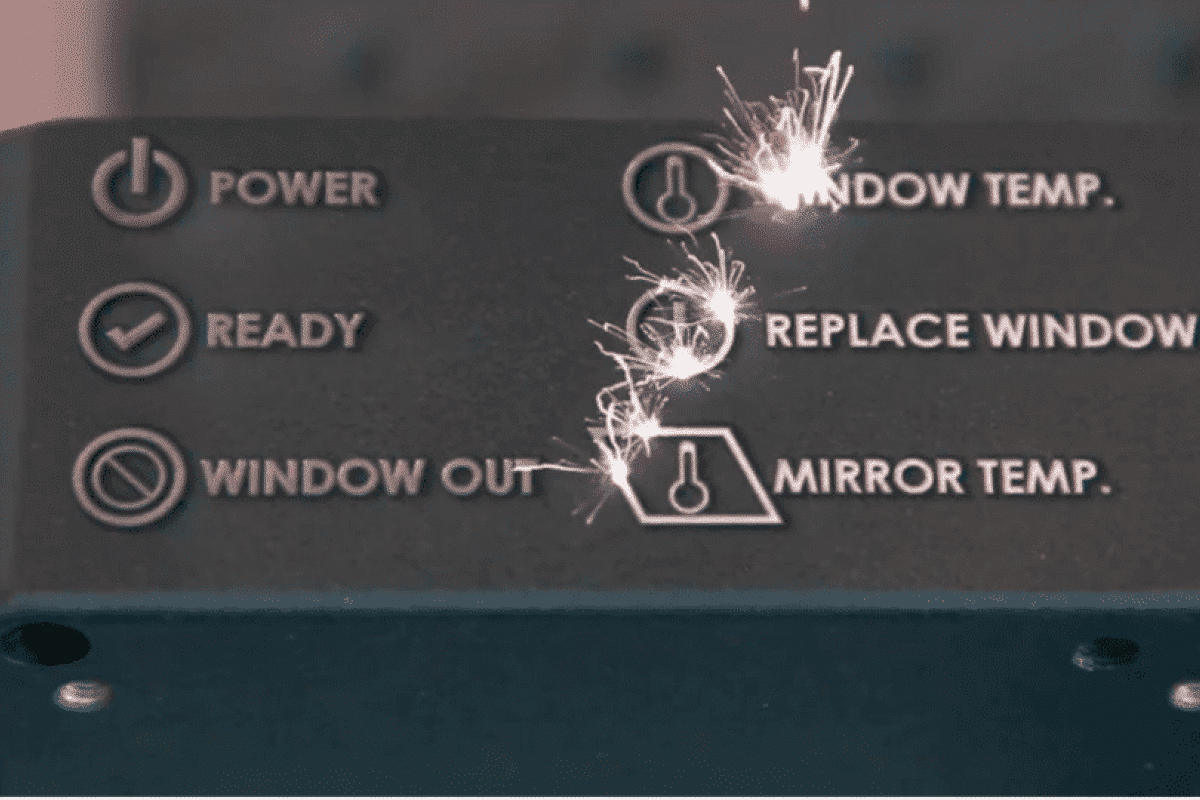

- Gelişmiş soğutma sistemi: Lazer sistemleri, optimum doğruluğu korumak için belirli bir sıcaklık aralığında çalışmalıdır. Yüksek kaliteli lazer sistemleri, lazer jeneratörünü ve optik bileşenleri doğru sıcaklıkta tutmak için sıklıkla gelişmiş soğutma sistemleri kullanır. Bu, sıcaklık değişimlerinden kaynaklanan lazer ışınındaki dalgalanmaların önlenmesine yardımcı olur.

- Bakım ve kalibrasyon: Lazer sisteminizin düzenli bakımı ve kalibrasyonu, uzun vadeli doğruluğun sağlanması açısından kritik öneme sahiptir. Yüksek kaliteli lazer sistemleri genellikle sistemi en iyi durumda tutmak için kapsamlı bakım ve kalibrasyon protokolleriyle birlikte gelir. Rutin bakım, toz ve döküntü oluşumu gibi sorunları gidererek lazer sisteminizin kesin sonuçlar vermeye devam etmesini sağlar.

- Uzun ömür ve dayanıklılık: Lazer sisteminin uzun ömürlülüğü ve dayanıklılığı kritik faktörlerdir. Yüksek kaliteli sistemler, endüstriyel kullanımın zorluklarına dayanacak şekilde üretilmiştir ve uzun bir süre boyunca doğruluk ve performansı korumalarını sağlar. Bu uzun ömür, tutarlı markalama doğruluğuna güvenen endüstriler için kritik öneme sahiptir.

Malzeme özellikleri

Lazer markalama doğruluğunu etkileyen en önemli faktörlerden biri markalanan malzemedir. Benzersiz özellikleri nedeniyle, farklı malzemeler lazer enerjisine farklı yanıtlar verir ve bu malzeme hususlarını anlamak, doğru ve yüksek kaliteli lazer markalamanın elde edilmesine yardımcı olabilir.

- Malzeme kalınlığı: İşaretlenecek malzemenin kalınlığı lazer markalamanın doğruluğunu etkileyecektir. Daha kalın malzemeler, işaretin çevredeki malzemeye zarar vermeden istenen derinliğe ulaşmasını sağlamak için lazer parametrelerinde ayarlamalar gerektirebilir. Öte yandan ince malzemeler, aşırı işaretlemeyi veya delinmeyi önlemek için daha düşük güç ayarları gerektirebilir.

- Yüzey kalitesi: Malzemenin yüzey kalitesi de lazer markalama doğruluğunda hayati bir rol oynar. Pürüzsüz ve cilalı yüzeyler daha doğru ve yüksek kontrastlı işaretler üretme eğilimindeyken, pürüzlü veya düzensiz yüzeyler işaret kalitesinde değişikliklere neden olabilir. Bazı durumlarda zorlu yüzeylerde doğru işaretleme elde etmek için kumlama veya kimyasal işlemler gibi yüzey işleme teknikleri gerekebilir.

- Malzeme rengi ve yansıtma: Malzemenin rengi ve yansıtma özelliği, lazer markalama doğruluğunu önemli ölçüde etkiler. Örneğin koyu renkli malzemeler daha fazla lazer enerjisi emer ve genellikle daha keskin, daha yüksek kontrastlı işaretler üretir. Açık renkli veya yansıtıcı malzemeler, aynı düzeyde doğruluk elde etmek için lazer parametrelerinin daha hassas kontrolünü gerektirebilir. Bazen bir malzemeye, lazer markalamaya uygunluğunu arttırmak için katkı maddeleri veya kaplamalar uygulanabilir.

- Şeffaflık ve emilim: Bazı plastikler ve camlar gibi şeffaf malzemeler, sınırlı lazer enerjisi emilimi nedeniyle doğrudan lazer markalamaya iyi yanıt vermeyebilir. Bu durumda doğruluğu artırmak için yüzeye uygulanan kontrast madde veya katkı maddelerinden oluşan bir tabaka üzerine lazer markalama yapılabilir.

- Malzemenin ısıya reaksiyonu: Malzemenin lazer tarafından üretilen ısıya nasıl tepki vereceği önemli bir husustur. Bazı malzemeler lazer ışınının etkisi altında eriyebilir, buharlaşabilir veya deforme olabilir. Bu tür malzemeler üzerinde doğru lazer markalama, malzeme özelliklerinde beklenmeyen değişiklikleri önlemek için güç, hız ve darbe süresi dahil lazer parametrelerinin dikkatli bir şekilde kontrol edilmesini gerektirir.

Çevresel faktörler

Lazer markalamanın gerçekleştiği ortam, markalamanın doğruluğunun belirlenmesinde önemli rol oynar. Çeşitli çevresel faktörler lazer markalama işleminin doğruluğunu etkileyebilir. Bu faktörleri anlamak ve yönetmek, tutarlı ve doğru markalama sonuçlarının elde edilmesine yardımcı olur.

- Sıcaklık: Sıcaklık, lazer markalama doğruluğunu etkileyen önemli bir çevresel faktördür. Lazer sistemleri belirli bir sıcaklık aralığında çalışacak şekilde tasarlanmıştır. Sıcaklık dalgalanmaları lazer sistemlerinin performansını etkileyerek markalama kalitesinde değişikliklere neden olabilir. Yüksek sıcaklıklar termal sürüklenmeye neden olabilir ve lazer ışınının odağını etkileyebilir; düşük sıcaklıklar ise sistem bileşenlerini yavaşlatabilir veya hasar verebilir.

- Nem: Çalışma ortamındaki nem, lazer markalama doğruluğunu da etkileyebilir. Aşırı nem, bazı malzemelerin nemi emmesine neden olarak performanslarını ve lazer markalama kalitesini etkileyebilir. Tersine, düşük nem, statik elektriğin oluşmasına neden olabilir ve bu da yüzeyin kirlenmesine veya lazer optiklerinin hasar görmesine neden olabilir.

- Hava kalitesi ve partikül madde: Hava kalitesi ve ortamdaki partikül maddenin varlığı, lazer markalama doğruluğu üzerinde doğrudan etkiye sahip olabilir. Havadaki toz ve parçacıklar lazer sisteminin optik bileşenleri üzerinde birikerek lensin kirlenmesine neden olabilir. Bu kirlenme lazer ışınını dağıtabilir ve doğruluğunu azaltabilir.

- Titreşim ve mekanik stabilite: Yakındaki ekipmanlardan, makinelerden ve hatta yaya trafiğinden kaynaklanan titreşimler, lazer markalamanın doğruluğunu etkileyebilir. En hafif titreşimler bile lazer ışınının odağını bozabilir ve işaretlemelerin hatalı olmasına neden olabilir.

- Aydınlatma koşulları: İşaretleme alanındaki ortam aydınlatma koşulları, lazer işaretlerin görünürlüğünü ve yerleşimlerinin doğruluğunu etkileyebilir. Tutarsız aydınlatma, operatörlerin lazer markalama sürecini izlemesini ve markanın kalitesini doğrulamasını zorlaştırabilir. Uygun aydınlatma koşulları, operatörlerin markalama doğruluğunu gerçek zamanlı olarak değerlendirmesine olanak tanır.

- Hava türbülansı ve hava akışı: Markalama ortamındaki hava türbülansı ve hava akışı, lazer ışınının yörüngesini etkileyebilir. Hava akışındaki değişiklikler ışın yolunun bozulmasına neden olarak işaretin yanlış yerleştirilmesine neden olabilir.

Lazer İşaretlenebilen Malzemeler

Metal

Plastik

Seramik

Bardak

Lazer Markalamanın Zorlukları ve Sınırlamaları

Sırasında Lazer işaretleme Son derece doğru ve çok yönlü bir teknoloji olmasına rağmen dikkate alınması gereken bazı zorluklar ve sınırlamalar vardır:

- Malzeme sınırlamaları: Şeffaf plastikler gibi belirli malzemelerin, lazer enerjisinin düşük emilimi nedeniyle lazerle doğru şekilde markalanması zor olabilir. Doğruluğu artırmak için özel teknikler veya katkı maddeleri gerekebilir.

- Yüzey tutarsızlıkları: Düzensiz yüzeyler, kavisli şekiller veya düzgün olmayan dokular lazer markalama için zorluklar oluşturabilir; çünkü tutarlı odağı korumak ve tek tip markalama derinliği elde etmek zor olabilir.

- Maliyet: Yüksek kaliteli lazer markalama sistemleri pahalı olabilir, bu da küçük işletmeler veya sınırlı bütçeli uygulamalar için sınırlama olabilir.

- Isı: Lazer markalama, markalanan malzemeyi etkileyebilecek ısı üretir. Plastik gibi bazı malzemelerde bu ısı, renk bozulmasına veya deformasyona neden olabilir. Bu etkileri en aza indirmek için doğru ayarların ve lazer tipinin seçilmesi gerekir.

- Kalite kontrol: Güçlü bir kalite kontrol sürecinin uygulanması, markalama sorunlarının üretim sürecinin erken safhalarında belirlenmesine ve düzeltilmesine yardımcı olarak nihai ürün için doğru sonuçların alınmasını sağlar.

- Özel sistemler: Bazı uygulamalar, belirli malzemeleri ve zorlukları ele almak için özel olarak tasarlanmış lazer sistemleri gerektirebilir. Bu sistemler genellikle doğruluğu artırmak için yüksek hızlı galvanometre tarayıcıları gibi ek özellikler içerir.

Lazer Markalama Uygulaması

Lazer markalamanın doğruluğu ve doğruluğu, çeşitli endüstrilerde yaygın olarak kullanılmasını sağlar:

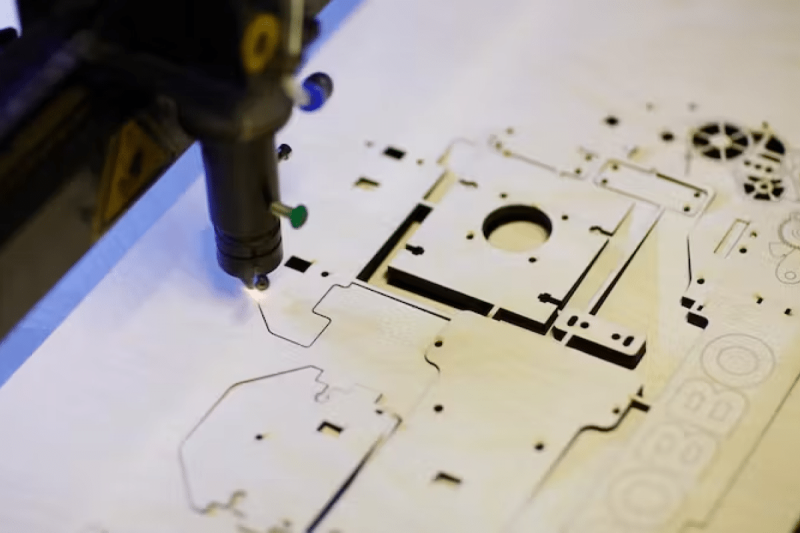

- Üretim: Lazer markalama, üretim sürecinde ürün bilgilerini, logoları, barkodları vb. işaretlemek için yaygın olarak kullanılmaktadır. Lazer markalamanın doğruluğu, önemli bilgilerin ürün üzerine kalıcı olarak işaretlenmesini sağlayarak izlenebilirliği ve kalite kontrolü artırır.

- Otomotiv: Otomotiv sektöründe lazer markalama, parça tanımlama, izlenebilirlik ve markalama amacıyla motor bileşenlerini, şasi bileşenlerini ve araç yüzeylerindeki güvenlikle ilgili bilgileri işaretler. Otomobilin karşılaştığı zorlu koşullar göz önüne alındığında, işaretlerin doğru ve kalıcı olması gerekir.

- Havacılık: Havacılık ve uzay endüstrisinde lazer markalama, bileşen markalama, serileştirme ve parça tanımlamanın ayrılmaz bir parçasıdır. Lazer markalamanın yüksek doğruluğu ve dayanıklılığı, bu kritik alanda güvenliğe, bakıma ve izlenebilirliğe katkıda bulunur.

- Tıbbi cihazlar: Ürünlerinin kritik doğasından dolayı tıbbi cihaz endüstrisi büyük ölçüde lazer markalamaya dayanmaktadır. Lazer markalama cerrahi aletleri, implantları ve tıbbi ambalajları işaretlemek için kullanılır. Doğruluk, tıbbi cihazların güvenliğini ve izlenebilirliğini artırmaya yardımcı olur.

- Elektronik: Lazer markalama, elektronik bileşenleri, devre kartlarını, konektörleri ve hatta tüketici elektroniklerini işaretlemek için yaygın olarak kullanılır. Yüksek doğruluk, parçaların mükemmel şekilde oturmasını ve ürün bilgilerinin referans amacıyla işaretlenmesini sağlar.

- Takı: Mücevher dünyasında, lazer markalama, değerli metaller ve değerli taşlar üzerine karmaşık tasarımların, metinlerin ve hatta görüntülerin kazınması için son derece hassas bir yöntem sunar. Kuyumculuk sektöründe doğru ve kişiselleştirme seçenekleri oldukça aranıyor.

özetle

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.