Lazer Markalama Yapılırken Hangi Güvenlik Önlemleri Alınmalıdır?

Lazer markalama, modern imalat ve üretimde vazgeçilmez bir teknoloji olup, ürün yüzeylerinin etiketlenme ve markalanma biçiminde devrim yaratmaktadır. Çok yönlülüğü metaller, plastikler, seramikler ve cam dahil olmak üzere çeşitli malzemeleri kapsar ve bu da onu otomotiv, elektronik, havacılık ve tıbbi cihazlar dahil olmak üzere çeşitli endüstrilerde ilk tercih haline getirir. Yaygın olarak benimsenmesine ve yadsınamaz avantajlarına rağmen, lazer markalama aynı zamanda sıkı güvenlik önlemleri gerektiren bazı potansiyel riskleri de beraberinde getirir. Personel güvenliğinin sağlanması, ekipman bütünlüğünün korunması ve çevresel tehlikelerin önlenmesi, herhangi bir lazer markalama operasyonunda en önemli hususlardır.

Bu kapsamlı kılavuzda, ilk kurulumdan rutin bakıma kadar sürecin her aşaması, güvenlik ayrıntılarına titizlikle dikkat edilmesini gerektirir. Lazer markalama görevlerinin güvenli ve etkili bir şekilde yürütülmesi için, şirketlerin lazer markalamayı daha güvenli bir şekilde daha iyi çalıştırmasına yardımcı olacak bir dizi güvenlik önlemi ve önleminin önemi konusunda derinlemesine bir araştırma yaptık.

İçindekiler

Lazer Markalamanın Temel Prensipleri

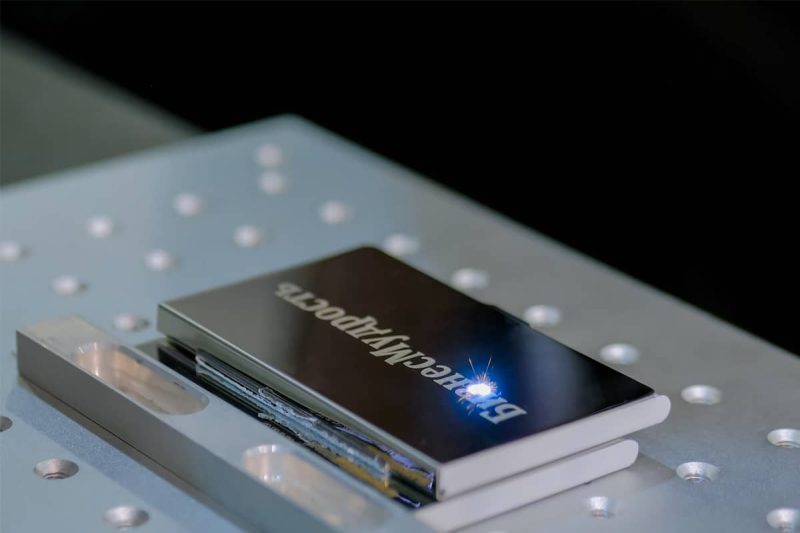

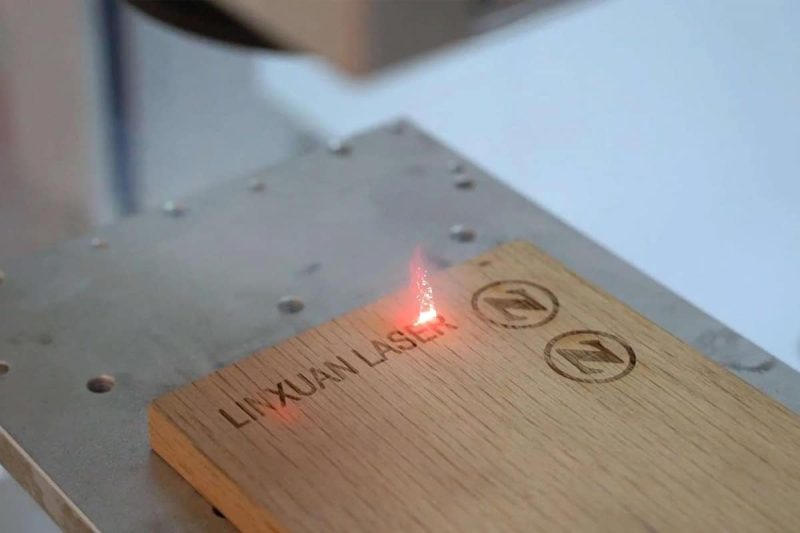

Lazer markalama, etiketleme, markalama ve izlenebilirlik konusunda benzersiz yetenekler sunar. Lazer markalamanın temel prensibi, bir malzemenin yüzey özelliklerini değiştirmek için yüksek düzeyde odaklanmış bir lazer ışınını kullanmak, böylece üstün netlik ve dayanıklılığa sahip kalıcı işaretler oluşturmaktır. İşlem, bir lazer ışınının malzemenin yüzeyine yönlendirilmesini ve burada istenen işaretin üretilmesi için alt tabaka ile etkileşime girmesini içerir.

Her biri belirli malzemelere, uygulamalara ve istenen sonuçlara uygun çeşitli lazer markalama yöntemleri vardır.

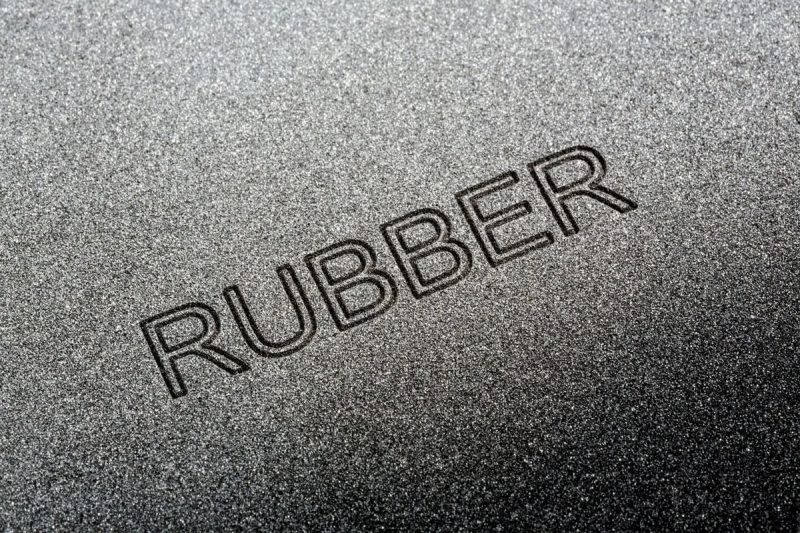

- Gravür: Gravür, bir işaret oluşturmak için malzemenin yüzeyden çıkarılmasını içerir. Bu yöntem özellikle lazer ışınının yüzey katmanını buharlaştırarak derin ve kalıcı bir iz bıraktığı metaller ve daha sert malzemeler için kullanışlıdır.

- Ablasyon: Yüzey kaldırma işaretlemesi olarak da bilinen ablasyon, yüzeyden ince bir malzeme tabakasının buharlaşarak kontrast bir işaret bırakmasını gerektirir. Plastikler, seramikler ve bazı metaller için yaygın olarak kullanılır ve malzemenin bütünlüğünü etkilemeden hassas ve yüksek kontrastlı işaretleme sunar.

- Tavlama: Tavlama, malzemenin özelliklerini değiştirmek için lokal ısıtmaya dayanır ve genellikle yüzey hasarı olmadan renk değişiklikleriyle sonuçlanır. Bu yöntem, metaller ve alaşımlar için çok uygundur; malzemenin yapısal bütünlüğünü korurken, ince, estetik açıdan hoş işaretlere izin verir.

- Köpürme: Köpürme, malzemenin yüzeyini genişletmek ve köpürtmek için kontrollü ısıyı tetikleyerek buzlu veya kabarık bir işaret oluşturmayı içerir. Bu yöntem plastikler için idealdir ve malzemenin bütünlüğünden ödün vermeden dokunsal ve görsel olarak belirgin bir işaret sağlar.

- Renklendirme: Renklendirme, lazer ışınına maruz kaldığında malzemede renk değişikliklerini tetiklemek için kimyasal katkı maddeleri veya yüzey işlemlerinden yararlanır. Bu yöntem genellikle plastikler ve belirli metaller için kullanılır ve markalama ve tanımlama amacıyla özelleştirilebilir ve dayanıklı renk işaretleri sunar.

Bu lazer markalama yöntemlerinin her biri, markalama kalitesi, hız ve farklı malzemelerle uyumluluk açısından benzersiz avantajlar sunar. Üreticiler, bu yöntemlerin ilkelerini ve uygulamalarını anlayarak, çeşitli endüstrilerde ürün tanımlamasını, izlenebilirliğini ve estetik çekiciliğini geliştirmek için lazer markalama teknolojisinden yararlanabilirler.

Lazer Markalamayla İlişkili Potansiyel Tehlikeler

Lazer markalama doğruluk ve verimlilik açısından çok sayıda avantaj sunarken aynı zamanda insanların, ekipmanların ve çevrenin güvenliğini sağlamak için dikkatle yönetilmesi gereken potansiyel tehlikeleri de beraberinde getirir. Bu tehlikeleri anlamak, uygun güvenlik önlemlerinin etkili bir şekilde uygulanmasını ve riskin azaltılmasını sağlar.

Lazer Markalama İşlemleriyle İlişkili Tehlikeleri Anlayın

- Lazer radyasyonuna maruz kalma riski: Lazer markalamayla ilgili en önemli tehlikelerden biri, lazer radyasyonuna maruz kalma riskidir. Yüksek yoğunluklu lazer ışınlarına doğrudan veya dolaylı olarak maruz kalmak, geçici görme bozukluğundan kalıcı körlüğe kadar değişen göz yaralanmalarına neden olabilir. Ayrıca cildin lazer radyasyonuna maruz kalması yanıklara veya doku hasarına neden olabilir. Personelin lazer radyasyonuna maruz kalma riskini en aza indirmek için kilitlemeler, muhafazalar ve ışın kalkanları gibi mühendislik kontrolleri uygulanmalıdır.

- Yangın ve Tutuşma Tehlikeleri: Lazer markalama işlemi, özellikle yanıcı malzemelerle veya yanıcı toz veya buharların bulunduğu ortamlarda çalışırken, yangın ve tutuşma tehlikeleri yaratabilecek ısı üretir. Bu tehlikeleri yönetmek için uygun havalandırma ve yangın söndürme sistemleri gereklidir. Ek olarak, düzenli denetimler yapmak ve lazer ekipmanının yakınındaki yanıcı malzemeleri kaldırmak gibi güvenli çalışma uygulamaları uygulamak, yangın olaylarını önlemeye yardımcı olabilir.

- İşaretleme alt tabakalarının oluşturduğu malzeme ve kimyasal tehlikeler: Bazı işaretleme alt tabakaları, lazerle işaretlendiğinde zararlı dumanlar, parçacıklar veya kimyasallar yayabilir. Örneğin bazı plastikler ısıtıldığında zehirli gazlar açığa çıkararak insanlarda solunum tehlikesine neden olabilir. İşaretli alt tabakaların potansiyel tehlikelerini değerlendirmek ve maruz kalma risklerini azaltmak için uygun havalandırma sistemleri ve kişisel koruyucu ekipmanı (PPE) uygulamak kritik öneme sahiptir.

İnsanlara, Ekipmanlara ve Çevreye Yönelik Riskler

Lazer markalama operasyonları sırasında yetersiz güvenlik önlemleri sadece personel için değil aynı zamanda ekipman ve çevre için de risk oluşturmaktadır. Örneğin, lazer ekipmanının yanlış kullanılması veya güvenlik protokollerine uyulmaması, ekipmanın hasar görmesine veya arızalanmasına neden olabilir. Ayrıca, uygunsuz havalandırma veya muhafaza tedbirleri nedeniyle tehlikeli maddelerin çevreye salınması çevre sağlığı üzerinde olumsuz etkilere neden olabilir. Sağlam bir güvenlik yönetim sisteminin uygulanması ve düzenli denetimler bu risklerin en aza indirilmesine yardımcı olabilir.

Özetle, lazer markalama operasyonları, dikkatli değerlendirme ve proaktif risk yönetimi stratejileri gerektiren çeşitli tehlikeler sunar. Kuruluşlar, lazer radyasyonuna maruz kalma, yangın tehlikeleri, malzeme tehlikeleri ve diğer operasyonel tehlikelerle ilişkili potansiyel riskleri anlayarak personeli, ekipmanı ve çevreyi zarardan korumak için uygun güvenlik önlemlerini uygulayabilir.

Lazer Markalama Yapılırken Hangi Güvenlik Önlemleri Alınmalıdır?

Lazer işlemiyle ilgili güvenlik önlemleri, personelin korunması ve güvenli bir çalışma ortamının sağlanması açısından kritik öneme sahiptir. Kapsamlı güvenlik önlemlerinin uygulanması, lazer radyasyonuna maruz kalma, yangın tehlikeleri ve maddi tehlikelerle ilişkili riskleri en aza indirebilir. İşte bazı temel güvenlik önlemleri:

Kişisel Koruyucu Donanım (PPE)

- Lazer Güvenlik Gözlükleri: Kullanılan lazerin belirli dalga boylarını engellemek için tasarlanmış uygun lazer güvenlik gözlükleri veya koruyucu gözlükler mevcuttur. Lazer çalışma alanlarında çalışan tüm personelin uygun gözlük taktığından emin olun.

- Koruyucu Giysi: Personelin, olası yanıklara veya cildin lazer radyasyonuna maruz kalmasına karşı koruma sağlamak için uygun giysiler giymesi gerekmektedir. Bu, uzun kollu gömlekleri, pantolonları ve yanıcı olmayan malzemelerden yapılmış kapalı burunlu ayakkabıları içerebilir.

- Eldivenler: Sıcak malzemeleri tutarken veya lazer ekipmanlarını çalıştırırken yanıkları önlemek için ısıya dayanıklı eldivenler kullanın.

Lazer Güvenliği Eğitimi

- Lazer markalama operasyonlarında yer alan tüm personele kapsamlı lazer güvenliği eğitimi sağlayın. Eğitim, lazer tehlikeleri, güvenli çalıştırma prosedürleri, acil durum protokolleri ve kişisel koruyucu ekipmanların doğru kullanımı gibi konuları kapsamalıdır.

- Personelin, kullanılan lazer türüyle ilişkili spesifik tehlikeleri anladığından ve lazer ekipmanının nasıl güvenli bir şekilde çalıştırılıp bakımının yapılacağını anladığından emin olun.

Kontrol önlemleri

- Lazer ışınına izinsiz erişimi önlemek ve lazer radyasyonuna maruz kalma riskini en aza indirmek için kilitleme, ışın sınırlama ve ışın koruma gibi mühendislik kontrollerini uygulayın.

- Lazer güvenlik protokollerinin oluşturulması, düzenli güvenlik denetimlerinin gerçekleştirilmesi ve tehlikeleri ve güvenli çalışma prosedürlerini iletmek için açık işaretlerin bulundurulması gibi idari kontrolleri kullanın.

- Lazer güvenliği uygulamalarını denetlemekten, tehlike değerlendirmeleri yapmaktan ve güvenlik düzenlemelerine uygunluğu sağlamaktan sorumlu bir lazer güvenliği görevlisini veya görevlendirilen kişiyi işe alın.

Havalandırma ve Duman Tahliyesi

- Lazer markalama işlemleri sırasında oluşan havadaki kirletici maddeleri, dumanı ve partikül maddeleri gidermek için uygun havalandırma sistemleri ve duman tahliye ekipmanı kurun.

- Havalandırma sisteminin bakımının uygun şekilde yapıldığından ve lazer markalama işleminin ve markalanan malzemenin özel gereksinimlerini karşılamaya yeterli olduğundan emin olun.

- Etkinliğini doğrulamak ve sorunları derhal çözmek için havalandırma sistemlerini ve duman tahliye ekipmanlarını düzenli olarak inceleyin.

Kuruluşlar, bu güvenlik önlemlerini lazer markalama operasyonlarına dahil ederek daha güvenli bir çalışma ortamı oluşturabilir ve lazer radyasyonuna maruz kalma, yangın tehlikeleri ve malzeme tehlikeleriyle ilişkili riskleri en aza indirebilir. Düzenli eğitim, tehlike değerlendirmeleri ve sürekli güvenlik izlemesi, kapsamlı bir lazer güvenlik programının önemli bileşenleridir.

Markalama Malzemelerinin Güvenli Kullanımı ve Saklanması

Alt tabakalar ve kimyasallar da dahil olmak üzere işaretleme malzemelerinin güvenli bir şekilde kullanılması ve saklanması, kazaların önlenmesi, tehlikelerin en aza indirilmesi ve güvenli bir çalışma ortamının sürdürülmesi için önemli bir ön koşuldur. Etiketli malzemelerin sorumlu bir şekilde kullanılmasına yönelik yönergeler aşağıda verilmiştir:

Markalama Yüzeylerinin ve Kimyasalların Kullanımı

- Üreticinin Talimatlarını Takip Edin: İşaretleme yüzeylerinin ve kimyasalların taşınması ve saklanması konusunda üreticinin talimatlarını izleyin. Buna uygun saklama koşulları, kullanım önlemleri ve önerilen kişisel koruyucu ekipmanlar (KKD) hakkındaki bilgiler de dahildir.

- Doğrudan temastan kaçının: İşaretleme alt tabakası ve kimyasallarla doğrudan cilt temasını en aza indirmek için uygun kişisel koruyucu ekipman (eldiven, koruyucu gözlük ve koruyucu kıyafet gibi) kullanın.

- İyi havalandırılmış bir alanda kullanın: Zararlı duman veya buharlara maruz kalmayı en aza indirmek için markalama işlemlerini iyi havalandırılmış bir alanda gerçekleştirin. Havalandırma yetersizse, gerekirse yerel egzoz havalandırmasını veya solunum korumasını kullanın.

- Etiketleme: Güvenli tanımlama ve kullanımı sağlamak için etiketlenmiş yüzeyleri ve kimyasalları uygun tehlike uyarıları, çalıştırma talimatları ve saklama gereksinimleriyle açıkça etiketleyin.

Tehlikeli Madde Depolama Gereksinimleri

- Ayrıştırma: Çapraz kontaminasyonu veya kimyasal reaksiyonları önlemek için işaretleme yüzeylerini ve kimyasalları uyumsuz malzemelerden ayrı olarak saklayın. Uyumluluk tablolarına veya Malzeme Güvenliği Veri Sayfalarına (MSDS) dayalı ayırma yönergelerini izleyin.

- Uygun Kaplar: İşaretleme yüzeylerini ve kimyasalları depolamak için uygun kaplar ve ambalajlar kullanın. Kapların kapatıldığından ve ilgili tehlike bilgileriyle etiketlendiğinden emin olun.

- Saklama koşulları: İşaretleme malzemelerini çevre ve güvenlik düzenlemelerine uygun, belirlenmiş depolama alanlarında saklayın. Depolama koşullarını belirlerken sıcaklık, nem ve güneş ışığına maruz kalma gibi faktörleri göz önünde bulundurun.

- Acil Durum Müdahalesi: İşaretli malzemelerin depolandığı alanlarda dökülme kitleri, kimyasal nötrleştiriciler ve yangın söndürücüler gibi acil durum müdahale prosedürlerini ve ekipmanlarını koruyun.

Atıkların Uygun Şekilde İmha Edilmesi

- Tehlikeli atık sınıflandırması: Düzenleyici sınıflandırma ve imha gerekliliklerine göre tehlikeli atık olarak nitelendirilen atık malzemeleri tanımlar ve etiketler. Yaygın tehlikeli atık kategorileri yanıcı, aşındırıcı, toksik ve reaktif malzemeleri içerir.

- Ayrıştırma: Tehlikeli atıkların tehlikesiz atıklardan ayrılması ve depolama ve taşıma sırasında sızıntı veya dökülmeleri önlemek için uygun etiketleme ve mühürlemenin sağlanması.

- Bertaraf yöntemleri: Tehlikeli atıkları yetkili bir atık imha tesisi veya lisanslı bir tehlikeli atık yüklenicisi aracılığıyla yerel, eyalet ve federal düzenlemelere göre imha edin. Tehlikeli atıkları belirtilen prosedürlere göre paketleyin, etiketleyin ve bertaraf alanlarına taşıyın.

Kuruluşlar, işaretli malzemeleri güvenli bir şekilde işlemek ve depolamak için bu yönergeleri izleyerek riskleri en aza indirebilir, insanları ve çevreyi koruyabilir ve tehlikeli malzemelerin taşınması, depolanması ve imhasına ilişkin düzenleyici gerekliliklere uyabilir. Düzenli eğitim, tehlike değerlendirmesi ve en iyi uygulamalara uygunluk, işaretli malzemelerin yaşam döngüsü boyunca güvenli bir şekilde kullanılmasını sağlamak için en iyi önlemler arasındadır.

Lazer Markalamada Tehlikeli İşlemleri Önlemek İçin Acil Durum Prosedürleri

Etkili acil durum prosedürlerinin uygulanması, lazer markalama operasyonları sırasında tehlikeli durumları önlemek ve bir kaza veya yaralanma durumunda hızlı ve uygun müdahaleyi sağlamak için çok önemlidir. Aşağıda lazer markalama acil durum prosedürlerine kapsamlı bir genel bakış yer almaktadır:

Lazerle İlgili Kazalar veya Yaralanmalara İlişkin Protokol

- Potansiyel tehlikeleri anında tespit etmek ve bunlarla mücadele etmek için lazer ekipmanı üzerinde düzenli güvenlik denetimleri ve bakım denetimleri gerçekleştirin.

- Tüm personelin lazer güvenlik protokolleri, acil durum prosedürleri ve ilk yardım teknikleri konusunda eğitildiğinden emin olun.

- Tehlikeleri, olayları veya güvenlik sorunlarını belirlenen personele veya amirlere bildirmek için açık iletişim hatları oluşturun.

- Yerel acil durum hizmetleri, tıbbi tesisler ve atanmış lazer güvenliği yetkilileri için ilgili iletişim bilgilerini içeren bir acil durum iletişim listesi bulundurun.

Lazerle İlgili Kazalara veya Yaralanmalara Müdahale

- Metal malzemeler için nispeten düşük kesme doğruluğu: Fiber lazer kesim makineleriyle karşılaştırıldığında, CO2 lazer kesim makineleri metal malzemeleri keserken biraz daha az hassas olabilir. Özellikle ince levhaları keserken ve karmaşık yapıları keserken doğruluğu fiber lazer kesim makineleri kadar iyi olmayabilir.

- Daha yüksek enerji tüketimi: CO2 lazer kesim makineleri daha yüksek enerji tüketimine sahiptir, bu da işletme maliyetlerini artırır. Özellikle uzun süre aralıksız çalışıldığında enerji tüketimi göz ardı edilemeyecek bir konu haline gelebilir.

Lazer Yanıkları veya Göz Yaralanmalarında İlk Yardım Prosedürleri

Lazer Yanıkları

- Yanıkların nedeni yangınsa, etkilenen kişiyi lazer ışın kaynağından uzaklaştırın ve olası alevleri söndürün.

- Ağrıyı hafifletmek ve doku hasarını en aza indirmek için yanığı en az 10-20 dakika ılık suyla soğutun.

- Bölgeyi korumak ve enfeksiyonu önlemek için yanığı temiz, kuru bir pansuman veya steril bandajla örtün.

- Yanık yaralanmalarının daha ileri değerlendirmesi ve tedavisi için derhal tıbbi yardım isteyin.

Göz yaralanması

- Bir kişi lazere maruz kalma nedeniyle göz yaralanmasına maruz kalırsa, etkilenen gözü derhal temiz su veya steril tuzlu su çözeltisiyle en az 15 dakika boyunca yıkayın.

- Yaralı gözü ovalamayın veya üzerine baskı uygulamayın; bu, göz dokusunun hasarını daha da kötüleştirebilir.

- Bölgeyi korumak ve daha fazla yaralanmayı önlemek için yaralı gözü temiz, kuru bir pansumanla veya steril bir göz bandıyla kapatın.

- Göz yaralanmalarının kapsamlı değerlendirmesi ve tedavisi için bir göz uzmanından veya acil tıbbi servislerden acil tıbbi yardım isteyin.

Acil Durum Hizmetleri ve Tıbbi Yardım İçin İletişim Bilgileri

- Ambulans hizmetleri, itfaiye teşkilatları ve tıbbi tesisler de dahil olmak üzere yerel acil durum hizmetleri için tüm personelin acil durum iletişim bilgilerine erişebildiğinden emin olun.

- Acil durum irtibat numaralarını, lazer ekipmanının yakını veya ortak çalışma alanları gibi tesis içindeki belirlenmiş alanlarda belirgin bir şekilde sergileyin.

- Acil durum müdahale çabalarını koordine edebilecek ve gerektiğinde yardım sağlayabilecek atanmış bir lazer güvenlik görevlisi veya amiri için ek iletişim bilgileri sağlayın.

Kuruluşlar, bu acil durum prosedürlerini uygulayarak ve personele kapsamlı eğitim vererek, lazer markalamada tehlikeli işlemleri etkili bir şekilde önleyebilir ve lazerle ilgili kazalara veya yaralanmalara, potansiyel zararı en aza indirecek şekilde zamanında, koordineli bir müdahale sağlayabilir ve işyeri güvenliğini artırabilir.

Lazer Markalama Makinelerinde Düzenli Bakım Denetimleri Yapın

Cihazınızın düzenli bakım kontrolleri lazer markalama makinesi Optimum performansın sağlanmasına, ekipman ömrünün uzatılmasına ve güvenli bir çalışma ortamının korunmasına yardımcı olur. Rutin makine incelemeleri ve bakım önlemleri, potansiyel sorunları erken tespit etmemize, maliyetli arızaları önlememize ve güvenlik risklerini azaltmamıza yardımcı olabilir. Aşağıda düzenli bakım ve incelemeye yönelik önlemler açıklanmaktadır:

Rutin Makine Denetimi ve Bakımı

- Rutin denetimler, lazer markalama makinesinin ve bileşenlerinin hasar, aşınma veya anormallik belirtileri açısından görsel incelemesini içerir.

- Kayışlar, aynalar, mercekler ve koruyucu koruyucular gibi gevşek veya hasarlı parçaları kontrol edin ve gerekiyorsa bunları sıkın veya değiştirin.

- Performansı veya güvenliği etkileyebilecek toz, döküntü veya kirletici maddeleri gidermek için makineyi ve bileşenlerini düzenli olarak temizleyin.

- Sorunsuz çalışmayı sağlamak ve erken aşınmayı önlemek için hareketli parçaları üreticinin tavsiyelerine göre yağlayın.

Lazer Hizalamasını, Işın Kalitesini ve Güvenlik Özelliklerini Kontrol Edin

- İstenilen markalama alanına doğru şekilde ulaştığından ve tutarlı kaliteyi koruduğundan emin olmak için lazer ışınının hizalamasını düzenli olarak kontrol edin.

- Üreticinin önerdiği hizalama araçlarını ve tekniklerini kullanarak lazer ışını hizalamasını gerektiği gibi ayarlayın.

- Optimum markalama performansını sağlamak için ışın profili, güç kararlılığı ve odak boyutu gibi ışın kalitesi parametrelerini izleyin.

- Düzgün çalıştıklarını ve lazer tehlikelerine karşı yeterli koruma sağladıklarını doğrulamak için kilitler, acil durdurma düğmeleri ve güvenlik muhafazaları gibi güvenlik özelliklerini test edin.

Güvenlik Sistemlerinin Kalibrasyonu ve Acil Durum Kapatmaları

- Lazer emisyonlarını doğru bir şekilde algılayıp yanıt vermelerini sağlamak için lazer güç ölçerler, ışın kapatıcılar ve ışın kapatıcılar dahil olmak üzere güvenlik sistemlerini kalibre edin.

- Acil durumda lazer işlemlerini etkili bir şekilde durdurabileceklerini doğrulamak için acil durum kapatma prosedürlerini ve ekipmanlarını düzenli olarak inceleyin.

- Personeli uygun acil durum kapatma prosedürleri konusunda eğitin ve acil durum veya arıza durumunda lazer ekipmanının güvenli bir şekilde nasıl kapatılacağını anlamalarını sağlayın.

Şirketler, makineler için yukarıdaki rutin denetimleri ve bakım önlemlerini uygulayarak arıza süresini en aza indirebilir, kaza riskini azaltabilir ve lazer markalama ekipmanının hizmet ömrünü uzatabilir. Üreticinin tavsiyelerine ve bakım prosedürü kurallarına uymak ve karmaşık onarımlar veya rutin bakımın ötesindeki sorunlar için profesyonel yardım istemek önemlidir.

özetle

Metal yüzeylerdeki karmaşık tasarımlardan plastik parçalar üzerindeki net tanımlama kodlarına kadar lazer markalama, endüstriler genelinde hassas markalama ve markalama için önemli bir teknoloji haline geldi. Ancak faydaların arkasında potansiyel tehlikeler de vardır ve bu makalede güvenli ve sorumlu bir lazer markalama operasyonu yürütmek için gereken güvenlik önlemlerini araştırıyoruz. Eğitim, kişisel koruyucu ekipman kullanımı, risk değerlendirmeleri, bakım denetimleri ve acil durum hazırlığı dahil sıkı güvenlik önlemlerine bağlı kalarak, personelin güvenliğini ve verimli çalışmayı sağlarken, verimli ve güvenilir bir lazer markalama çalışma ortamına olanak sağlayan bir ortam yaratabilirsiniz. ekipman.

Şu tarihte: AccTek Lazer, benzersiz gereksinimlerinizi karşılamak için özelleştirilmiş lazer markalama çözümleri sağlama konusunda uzmanız. Deneyimli profesyonellerden oluşan ekibimiz, lazer markalama teknolojisinin üretim hattınıza kusursuz bir şekilde entegre edilmesini sağlayarak tüm süreç boyunca size rehberlik etmeye hazırdır. Proje ayrıntılarınızı, malzeme özelliklerini ve üretim ihtiyaçlarınızı paylaşın; uzmanlarımız size optimum markalama hızlarını ve özel çözümleri özetleyen kapsamlı bir teklif sunacaktır.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın