Lazer Markalamada Yaygın Görülen Kusurlar Nelerdir?

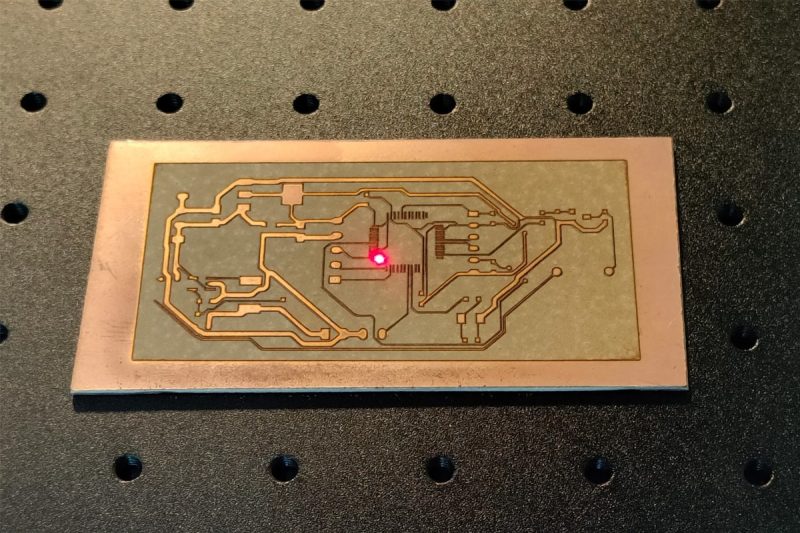

Lazer markalama, malzemelerin yüzeyinde temassız işlem yapmak için yüksek enerji yoğunluklu lazer ışınları kullanan bir teknolojidir. Odaklanmış lazer ışını aracılığıyla, malzemenin yüzeyi hızla ısıtılır veya buharlaştırılır ve kalıcı bir işaret oluşturulur. Bu markalama yöntemi, metaller, plastikler, seramikler ve camlar dahil olmak üzere çok çeşitli malzemeleri işleme yeteneğiyle yüksek doğruluğu, esnekliği ve çok yönlü uygulanabilirliğiyle bilinir. Geleneksel markalama makineleriyle karşılaştırıldığında, lazer markalama makineleri Sarf malzemesi gerektirmez ve markalama etkisi daha hassas ve kararlıdır.

İçindekiler

Lazer Markalama Sistemine Genel Bakış

Lazer markalama teknolojisinin özü, farklı tipte lazer jeneratörlerinde yatar ve uygun lazer sistemi, malzeme özelliklerine ve işleme gereksinimlerine göre seçilir. Yaygın lazer tipleri arasında, uygulama alanları ve performans açısından önemli farklılıklar gösteren fiber lazerler ve CO2 lazerler bulunur.

Fiber Lazer ve CO2 Lazer Arasındaki Temel Farklar

Fiber Lazer

- Lazer tipi: Fiber lazer jeneratörü, lazeri optik fiber üzerinden uyararak, yüksek ışın kalitesi ve yüksek enerji dönüşüm verimliliği sağlar.

- Dalga Boyu: Fiber lazerin dalga boyu genellikle 1,06 mikron olup, metallerin ve bazı sert malzemelerin işlenmesi için uygundur.

Avantajlar

- Yüksek enerji dönüşüm verimliliği ve düşük enerji kaybı.

- Lazer ışını kaliteli ve güçlü odaklama etkisine sahip olup hassas işleme uygundur.

- Metal malzemelerin (paslanmaz çelik, alüminyum, bakır vb.) ve bazı plastik ve seramiklerin işaretlenmesi ve kesilmesi için uygundur.

CO2 Lazer

- Lazer türü: CO2 lazer jeneratörü, genellikle 10,6 mikron olan daha uzun dalga boyuna sahip lazeri uyarmak için karbondioksit gazı kullanır.

- Dalga Boyu: CO2 lazer, fiber lazere göre daha uzun dalga boyuna sahiptir ve metalik olmayan malzemelerin işlenmesi için uygundur.

Avantajlar

- Organik maddeler üzerinde güçlü emilim sağlayabilir ve metal dışı malzemelerin işlenmesine uygundur.

- Sistem nispeten olgunlaşmış olup çeşitli üretim ortamlarında yaygın olarak kullanılmaktadır.

Fiber lazer ve CO2 lazerin lazer markalamada avantajları vardır. Fiber lazer metal ve yüksek hassasiyetli markalama için uygundur, CO2 lazer ise metal olmayan malzemelerde ve büyük ölçekli işlemede avantajlara sahiptir. İşleme gereksinimlerine ve malzeme türüne göre doğru lazer sistemini seçmek üretim verimliliğini ve ürün kalitesini artırabilir.

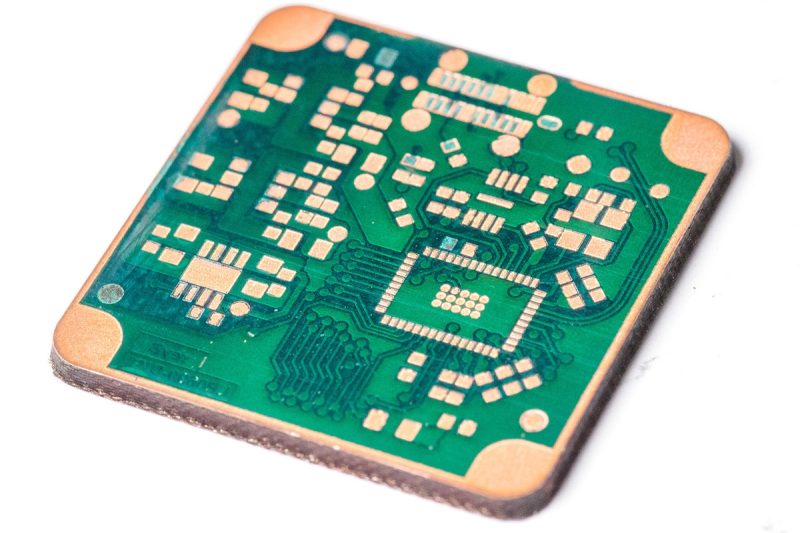

Lazer Markalama İçin Ortak Malzemeler

Yaygın lazer markalama malzemeleri arasında metaller, plastikler, seramikler, cam ve kompozit malzemeler bulunur. Her bir malzemenin özelliklerini ve uygun lazer teknolojisini anlamak yalnızca markalama kalitesini iyileştirmeye yardımcı olmakla kalmaz, aynı zamanda üretim verimliliğini de optimize eder.

Metal Malzemelerin Lazer Markalama Özellikleri

Lazer markalama, özellikle paslanmaz çelik, alüminyum, bakır, titanyum vb. gibi yaygın metal malzemelerde yaygın olarak kullanılır ve ince ve kalıcı markalama elde edilebilir.

Plastik Malzemelerin Lazer Markalama Etkisi

Plastiklerde lazer markalamanın uygulanması nispeten karmaşıktır. Farklı plastik malzemelerin termal reaktivitesi ve emilimindeki büyük farklılıklar nedeniyle, markalama etkisi de farklı olacaktır. Yaygın plastik malzemeler arasında polikarbonat (PC), polioksimetilen (POM), akrilik asit (PMMA) vb. bulunur.

Seramik ve Cam

Seramik ve cam, lazer markalama sırasında malzeme kırılmasını önlemek için özel ilgi gerektiren kırılgan malzemelerdir. Bu malzemeler düşük lazer emilimine sahip olsa da, lazerin gücü, frekansı ve darbe genişliği hassas bir şekilde kontrol edilerek yine de çok yüksek kaliteli markalama elde edilebilir.

Kompozit Malzemeler: Karmaşık Malzemeler İçin Özel Gereksinimler

Kompozit malzemeler iki veya daha fazla farklı malzemeden yapılır ve genellikle havacılık, otomotiv, inşaat vb. gibi üst düzey üretim endüstrilerinde kullanılır. Kompozit malzemelerin lazerle işaretlenmesi, farklı malzemelerin termal genleşmesi veya kimyasal reaksiyonları nedeniyle oluşan düzensiz işaretlemeyi önlemek için her bir malzemenin özelliklerine göre lazer parametrelerinin hassas bir şekilde ayarlanmasını gerektirir.

Lazer markalama teknolojisinin farklı malzemelere uygulanması kapsamlı ve karmaşıktır. Her bir malzemenin markalama özelliklerini ve gereksinimlerini anlamak, uygun lazer sistemini seçmek için çok önemlidir. Lazer parametrelerini optimize ederek ve uygun lazer türünü seçerek, çeşitli endüstrilerin markalama kalitesi ve doğruluk gereksinimlerini karşılamak için daha verimli, doğru ve kalıcı markalama efektleri elde edilebilir.

Lazer Markalama Kusurlarına Genel Bakış

Lazer markalama kusurları esas olarak ekipman sorunları, uygunsuz parametre ayarları ve yetersiz malzeme seçimi ve hazırlığından kaynaklanır. Kararsız lazer gücü ve yanlış hizalanmış ışın modu gibi ekipman sorunları markalama kalitesini etkileyebilir. Ekipmanın düzenli kalibrasyonu, optik bileşenlerin temizlenmesi ve eskiyen parçaların değiştirilmesi bu sorunları önleyebilir. Çok yüksek güç veya çok düşük hız gibi uygunsuz parametre ayarları düzensiz markalamaya yol açabilir. Parametrelerin malzeme ve işlem gereksinimlerine göre optimize edilmesi gerekir. Malzemenin emilim oranı ve yüzey durumu da markalama etkisini etkiler. Lazer dalga boyuyla uyumlu malzemeler seçmek ve yüzeyin temiz olduğundan emin olmak kusurları önleyebilir.

Yaygın Lazer Markalama Kusurları ve Çözümleri

Lazer markalama teknolojisi, yüksek hassasiyeti ve verimliliği nedeniyle birçok endüstride yaygın olarak kullanılmaktadır. Ancak gerçek operasyonda, ekipman, parametre ayarları, malzeme hazırlama vb.'nin etkisi nedeniyle bazı yaygın markalama kusurları meydana gelebilir. Bu kusurlar yalnızca markalama etkisini etkilemekle kalmaz, aynı zamanda ürün kalitesi ve müşteri memnuniyeti üzerinde de olumsuz bir etkiye sahip olabilir. Bu kusurların temel nedenlerini anlamak ve uygun çözümler uygulamak markalama kalitesini önemli ölçüde iyileştirebilir.

Yanık İzleri

Kusur açıklaması: Yanık izleri genellikle yüksek güç veya uygunsuz odaklama koşulları altında, özellikle metallerde, plastiklerde ve bazı seramik malzemelerde görülür. Bu izler genellikle kömürleşmiş yüzeyler veya aşırı ısınmış alanlar olarak görülür ve bunlar yalnızca görünümü etkilemekle kalmaz, aynı zamanda malzemenin yapısını da etkileyebilir.

Sebep

- Lazer gücü çok yüksek olduğundan malzeme yüzeyinin aşırı ısınmasına neden oluyor.

- Odaklama ayarının uygun olmaması lazer ışınının çok yoğunlaşmasına veya dağılmasına neden olur ve bu da belirli bir noktada aşırı ısı birikmesine yol açar.

Çözüm

- Gücü ve hızı ayarlayın: Isı oluşumunu azaltmak için lazer gücünü azaltın veya tarama hızını artırın.

- Odaklanmayı ayarlayın: Lazer odağının malzemenin yüzeyinde olduğundan emin olun ve aşırı odaklamadan kaçının. Malzeme için uygun odaklama ayarını kullanmak aşırı ısınmayı önleyebilir.

Eksik Not

Kusur açıklaması: Eksik işaretleme genellikle yanlış ışın hizalaması veya uygun olmayan lazer tarama hızı ayarı nedeniyle oluşur. Bu, işaretin düzensiz veya kısmen eksik görünmesine neden olur ve işaretin bütünlüğünü ve okunabilirliğini etkiler.

Sebep

- Işın doğru hizalanmadığı için lazer istenilen yeri doğru şekilde aydınlatamaz.

- Lazer tarama hızı çok hızlı veya çok yavaş olduğunda, işaretleme alanı eksik veya düzensiz olur.

Çözüm

- Işın hizalamasını kalibre edin: Lazer ışınının işaretleme alanına doğru şekilde odaklandığından emin olmak için lazer jeneratörünün hizalamasını düzenli olarak kontrol edin ve kalibre edin.

- Tarama hızını ayarlayın: Malzeme ve markalama gereksinimlerine göre, lazerin tarama hızını, markalama etkisini etkileyecek çok hızlı veya çok yavaş hızdan kaçınmak için uygun şekilde ayarlayın.

- İşlem yolunu optimize edin: Karmaşık grafikleri veya metinleri işaretlerken, her alanın tam olarak kaplandığından emin olmak için uygun yol planlamasını seçin.

Renk Değişimi ve Zayıf Kontrast

Kusur açıklaması: Renk bozulması ve zayıf kontrast, özellikle plastik veya kaplamalı metal yüzeylerde lazer markalama sırasında yaygın sorunlardır. Bu kusurlar, işaretin belirsiz ve hatta tanımlanmasının zor olmasına neden olur.

Sebep

- Malzemenin yüzeyindeki kirlilik veya yağ, lazer yansımasını etkileyerek markanın bulanıklaşmasına veya renginin değişmesine neden olur.

- Uygun olmayan lazer parametre ayarları (çok düşük güç veya çok yüksek hız gibi) işaretin yetersiz kontrastına neden olur ve tanımlanmasını zorlaştırır.

Çözüm

- Malzeme yüzeyinin temizlenmesi: Markalamadan önce, lazer ışınının malzeme yüzeyinde etkili bir şekilde etki edebilmesini sağlamak için malzeme yüzeyinin yağ, toz veya diğer kirleticilerden arındırılmış olduğundan emin olun.

- Lazer parametrelerini optimize edin: İşaretin kontrastını ve netliğini sağlamak için lazer gücünü, tarama hızını, odak uzaklığını ve diğer parametreleri malzemenin özelliklerine göre ayarlayın.

- Kaplamalar veya güçlendiriciler kullanın: Bazı plastik malzemeler için, kontrastı ve işaretleme efektlerini iyileştirmek amacıyla özel lazer markalama kaplamaları kullanılabilir.

Yüzey Hasarı ve Isıdan Etkilenen Bölge

Kusur açıklaması: Isıya duyarlı malzemeler (plastik, ahşap vb.) işlenirken, aşırı lazer ısısı yüzey hasarına veya ısıdan etkilenen bölgelere (HAZ) neden olabilir. Bu tür kusurlar genellikle yanma, renk bozulması veya deformasyon olarak ortaya çıkar.

Sebep

- Lazer gücü çok yüksek veya tarama hızı çok yavaştır, bu da aşırı ısınmaya neden olur.

- Isıya duyarlı malzemeler ısıtıldıklarında fiziksel veya kimyasal değişimlere uğrarlar.

Çözüm

- Lazer gücünü ve tarama hızını ayarlayın: Isı birikimini azaltmak ve ısıya duyarlı malzemelerin aşırı ısınmasını önlemek için daha düşük güç ve daha yüksek hız kullanın.

- Doğru malzemeyi seçin: Malzeme seçerken lazer markalamaya uygun, iyi termal stabiliteye sahip olanlara öncelik verin veya ön işlem görmüş malzemeler kullanın.

- Isıtma kontrol sistemi: Lazer markalama sırasında oluşan ısıyı kontrol etmek ve ısıdan etkilenen bölgenin genişlemesini azaltmak için hava akışı veya soğutma sistemini kullanın.

Gölgelenme, Gölgeler ve İşaretleme Derinliği Tutarsızlığı

Arıza açıklaması: Gölgelenme ve gölgelenme genellikle lazer ışınının sapması veya ekipmanın optik sistemindeki hatalardan kaynaklanır. Tutarlı olmayan işaretleme derinliği ayrıca lazer jeneratörünün odak uzunluğundaki değişiklikler, ışın sapması veya düzensiz enerji çıkışından da kaynaklanabilir.

Sebep

- Lazer ışınının sapması veya dengesizliği, bunun sonucunda işaretin gölgelenmesi veya gölgelenmesi.

- Lazer jeneratörünün optik sistemi düzgün bir şekilde kalibre edilmediğinden, lazer ışını odaklanmamış olur ve bu da işaretin düzgünlüğünü etkiler.

- Lazer enerjisi çıkışının dengesiz olması, tutarsız işaret derinliğine neden olur.

Çözüm

- Lazer jeneratörünü düzenli olarak kalibre edin: Işın dengesizliğini önlemek için lazer jeneratörünün optik sisteminin ve odak uzaklığının düzenli olarak kontrol edilmesini ve kalibre edilmesini sağlayın.

- Optik sistem ayarlarını yapın: Lazerin odak uzaklığını ve enerji çıkışını, malzemenin özelliklerine ve markalama gereksinimlerine göre ayarlayın.

- Yüksek hassasiyetli bir lazer jeneratörü kullanın: İşaretleme derinliğini ve desen netliğini garantilemek için yüksek stabilite ve hassasiyete sahip bir lazer jeneratörü seçin.

Lazer markalamadaki yaygın kusurları ve bunların nedenlerini anlayarak, markalama sürecini optimize etmek ve markanın kalitesini artırmak için hedefli önlemler alabiliriz. Lazer ekipmanının düzenli olarak denetlenmesi ve ayarlanması, parametre ayarlarının optimizasyonu, uygun malzemelerin seçilmesi ve yüzey hazırlama yöntemleri, markalamanın kalitesini sağlamanın anahtarıdır. İnce ayar ve kontrol sayesinde kusurlar en aza indirilebilir, üretim verimliliği artırılabilir ve müşteri memnuniyeti sağlanabilir.

Önleyici Tedbirler ve Optimizasyon Önerileri

Parametre optimizasyonu

Güç Ayarları

- Çok yüksek bir güç, malzemenin aşırı ısınmasına, yanık veya deformasyon gibi kusurlara yol açabilir.

- Çok düşük güç, belirsiz işaretlemeye veya hatta etkili bir işaretlemenin olmamasına neden olabilir.

Hız Ayarları

- Çok yavaş bir hız, ısıdan etkilenen bölgenin genişlemesine neden olur ve bu da termal hasar riskini artırır.

- Çok hızlı bir hız, eksik işaretlemeye veya engebeli bir yüzeye neden olabilir.

Odak Ayarı

- Odak uzaklığının doğru ayarlanması, lazer ışınının odaklanmasını sağlayarak, aşırı yayılma veya aşırı odaklanmayı önler ve böylece işaretlemenin netliğini ve tutarlılığını artırır.

Optimizasyon Önerileri

- Farklı malzemelere ve uygulama senaryolarına göre optimum parametreleri belirlemek için gücü ve hızı düzenli olarak ayarlayın.

- Kararlı ve doğru işaretlemeyi sağlamak için lazer gücü ve hızının en iyi kombinasyonunu bulmak amacıyla birden fazla test ve deneysel veri kullanın.

Malzeme hazırlama

Yüzey Temizliği

- Markalamadan önce, lazer ışınının hassas hareketini etkileyebilecek yağ, toz ve diğer kirleticilerin malzeme yüzeyinden tamamen temizlenmesi gerekir.

- Yüzeyin herhangi bir tıkanıklıktan arındırılmış olduğundan emin olmak için kimyasal temizleme, fırçalama veya üfleme gibi uygun temizleme yöntemlerini kullanın.

Malzeme Uyumluluğu

- Farklı malzemelerin farklı lazer emilim oranları vardır, bu nedenle lazer dalga boyuyla uyumlu bir malzeme seçtiğinizden emin olun. Alüminyum ve bakır gibi yüksek yansıtıcı malzemeler güç ve odak ayarlarına özel dikkat gerektirir.

- Özellikle kırılgan malzemelerde (seramik ve cam gibi) dikkatli olun, çünkü aşırı lazer gücü çatlamalara veya hasara neden olabilir.

Optimizasyon Önerileri

- Markalamaya başlamadan önce, malzemenin lazer enerjisine dayanabileceğinden ve malzeme uyumsuzluğundan kaynaklanan kusurlardan kaçınabileceğinden emin olmak için malzeme testi yapın.

- Lazer uyumluluğu iyi olan malzemeleri kullanın ve karmaşık veya dengesiz yüzeylere sahip malzemelerden kaçının.

Ekipman bakımı

Düzenli Kalibrasyon

- Lazer ekipmanının optik sisteminin ışının doğruluğunu ve tutarlılığını sağlamak için düzenli olarak kalibre edilmesi gerekir. Özellikle odak uzaklığı, ışın kolimasyonu ve güç çıkışı gibi alanlarda düzenli kalibrasyon hataları önemli ölçüde azaltabilir.

- Işın sapmasından kaynaklanan eksik veya bulanık işaretleri önlemek için kalibrasyonda profesyonel ekipman ve araçlar kullanın.

Bileşen Muayenesi ve Temizliği

- Lazer lensler, reflektörler ve odaklama lensleri gibi optik bileşenlerin, toz veya kirleticilerin lazer iletimini ve işaretleme etkilerini etkilemesini önlemek için temiz tutulması gerekir.

- Lazer ekipmanınızın çalışma durumunu düzenli olarak kontrol ederek mekanik aşınma veya başka arızaların olmadığından emin olun.

Düzenli Kalibrasyon

- Ekipmanın tüm parçalarının optimum çalışma koşullarında olduğundan emin olmak için lazer ekipmanının kapsamlı bir incelemesini her ay veya üç ayda bir gerçekleştirin.

- Ekipmanı kullanırken ekipmanı temiz tutun ve optik bileşenleri düzenli olarak temizleyin.

Operatör eğitimi

Beceri Geliştirme

- Operatörlerin lazer markalama konusunda sağlam bir bilgi temeline sahip olması, lazerlerin çalışma prensibini, malzeme özelliklerini ve çeşitli yaygın sorunlara yönelik çözümleri anlamaları gerekir.

- Simülasyon eğitimi veya gerçek operasyon yoluyla operatörlerin arıza teşhis yetenekleri geliştirilerek üretimdeki sorunlara hızlı müdahale sağlanabilir.

Operasyonel Standardizasyon

- Operatörlerin çalışmalarında tutarlılık ve standardizasyonu takip etmelerine yardımcı olmak için net işletme prosedürleri ve standart işletme prosedürleri (SOP'ler) oluşturun.

- Operatörler, kullanım kılavuzunu düzenli olarak incelemeli ve ekipman işletimi hakkında sürekli bilgi edinmelidir.

Optimizasyon Önerileri

- Operatörlerin en son lazer markalama teknolojisine ve işletme becerilerine hakim olmalarını sağlamak amacıyla düzenli eğitim ve beceri geliştirme kursları düzenlenmektedir.

- Her operatörün titiz bir beceri değerlendirmesinden geçmesini sağlamak için bir operatör yeterlilik sertifikasyon sistemi sunuyoruz.

Çevresel kontrol

Sıcaklık ve Nem Kontrolü

- Çok yüksek veya çok düşük ortam sıcaklığı lazerin kararlılığını ve dolayısıyla işaretleme etkisini etkileyecektir. Aşırı nem ekipman arızasına veya malzeme yüzeyinde hasara neden olabilir.

- Lazer markalama stüdyosu, lazer jeneratörü ve malzemenin ideal çalışma koşullarında olmasını sağlamak için sabit sıcaklık ve nem koşullarını korumalıdır.

Temiz Tutun

- Çalışma ortamı, ekipmana toz, yağ veya döküntü girmesini önlemek için temiz ve düzenli tutulmalıdır. Atölyeyi, özellikle optik bileşenlerin bulunduğu alanı düzenli olarak temizleyin ve işaretleme kalitesini etkileyen kirleticilerin olmadığından emin olun.

Optimizasyon Önerileri

- Atölyenize sıcaklık ve nem kontrol sistemi kurun, çevre koşullarını düzenli olarak kontrol edin ve sıcaklık ve nemi önerilen aralıkta tutun.

- Atölyenizin havasını temiz tutun, toz birikmesini önlemek için çalışma alanını düzenli olarak temizleyin ve bakımını yapın.

Lazer markalama kalitesi birçok faktörden etkilenir. Parametreleri optimize ederek, malzemeleri doğru bir şekilde hazırlayarak, düzenli ekipman bakımı yaparak, operatör eğitimi alarak ve sıkı çevre kontrolü uygulayarak kusurlar azaltılabilir, üretim verimliliği ve müşteri memnuniyeti artırılabilir. Bu optimizasyon önlemleri, markalama sürecinin yüksek doğruluğunu ve uzun vadeli istikrarını sağlayarak şirketlerin rekabette öne çıkmasına yardımcı olabilir.

özetle

Lazer markalama teknolojisi modern üretimde önemli bir rol oynar, ancak gerçek uygulamada yanık izleri, eksik markalamalar ve yüzey hasarı gibi bazı kusurlarla sıklıkla karşılaşılır. Bu sorunlar, lazer ekipmanının seçimini optimize ederek, parametre ayarlarını ayarlayarak, düzenli bakım yaparak ve operatörlerin profesyonel eğitimini alarak etkili bir şekilde azaltılabilir. Makul ekipman seçimi ve hassas parametre ayarları yalnızca yaygın kusurları önlemekle kalmaz, aynı zamanda markalama kalitesini de iyileştirebilir, her ürünün görünümünün ve logosunun net ve tutarlı olmasını sağlayabilir ve böylece marka imajını ve pazar rekabet gücünü artırabilir.

Bu optimizasyon önlemleriyle, yalnızca lazer markalamanın kalitesi iyileştirilemez, ürünlerin görünümü iyileştirilebilir ve ayrıca müşteri memnuniyeti de etkili bir şekilde iyileştirilebilir. Yüksek kaliteli lazer markalama, yalnızca ürünleri daha çekici hale getirmekle kalmaz, aynı zamanda müşterilerin marka sadakatini de güçlendirir, böylece işletmelerin zorlu pazar rekabetinde öne çıkmasına ve daha fazla müşteri ve pazar payı kazanmasına yardımcı olur.

Lazer Çözümleri Alın

Eğer verimli lazer çözümleri arıyorsanız, AccTek Lazer Benzersiz ihtiyaçlarınızı karşılamak için profesyonel lazer teknolojisi danışmanlığı ve özelleştirilmiş hizmetler sunar. Ekipman seçimi, parametre optimizasyonu veya belirli uygulama durumları için referans olsun, uzman ekibimiz en iyi işleme sonuçlarını elde etmenize yardımcı olmak için size derinlemesine rehberlik sağlayabilir.

Lazer markalama, lazer kaynak ve diğer lazer uygulamaları hakkında daha fazla bilgi edinmek için bugün bizimle iletişime geçin. Danışmanlık hizmetlerimizle, işletmenizin lazer teknolojisi uygulamasında rekabetçi kalmasını sağlamak için kişiselleştirilmiş çözümler alacaksınız.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın