Lazer Markalamada Tasarım Hususları ve Sınırlamaları

Lazer markalama teknolojisinin geniş uygulama alanı, modern endüstriyel üretimin vazgeçilmez bir parçası haline gelmiştir. Bununla birlikte, markalama ve gravürde yüksek derecede doğruluk ve esnekliğe rağmen, pratik uygulamalarda tasarımcıların en iyi sonuçları elde etmek için çeşitli faktörleri dikkatle dikkate alması gerekir. Malzeme seçiminden lazer parametre ayarına ve güvenlik hususlarına kadar bunların tümü, lazer markalama tasarlarken dikkat edilmesi gereken önemli faktörlerdir. Aynı zamanda lazer markalama teknolojisinin belirli malzemelerin uygunsuzluğu ve yüzey işleme gereksinimlerindeki kısıtlamalar gibi bazı sınırlamaları da vardır.

Bu makale, tasarımla ilgili bu hususları ve kısıtlamaları inceleyecek ve ayrıca okuyucuların lazer markalama teknolojisini daha iyi anlamalarına ve uygulamalarına yardımcı olmak için lazer markalama teknolojisinin temellerine, yöntemlerine ve bu sınırlamaları ele alan yeniliklere genel bir bakış içerecektir.

İçindekiler

Lazer Markalama Teknolojisinin Temel Prensipleri

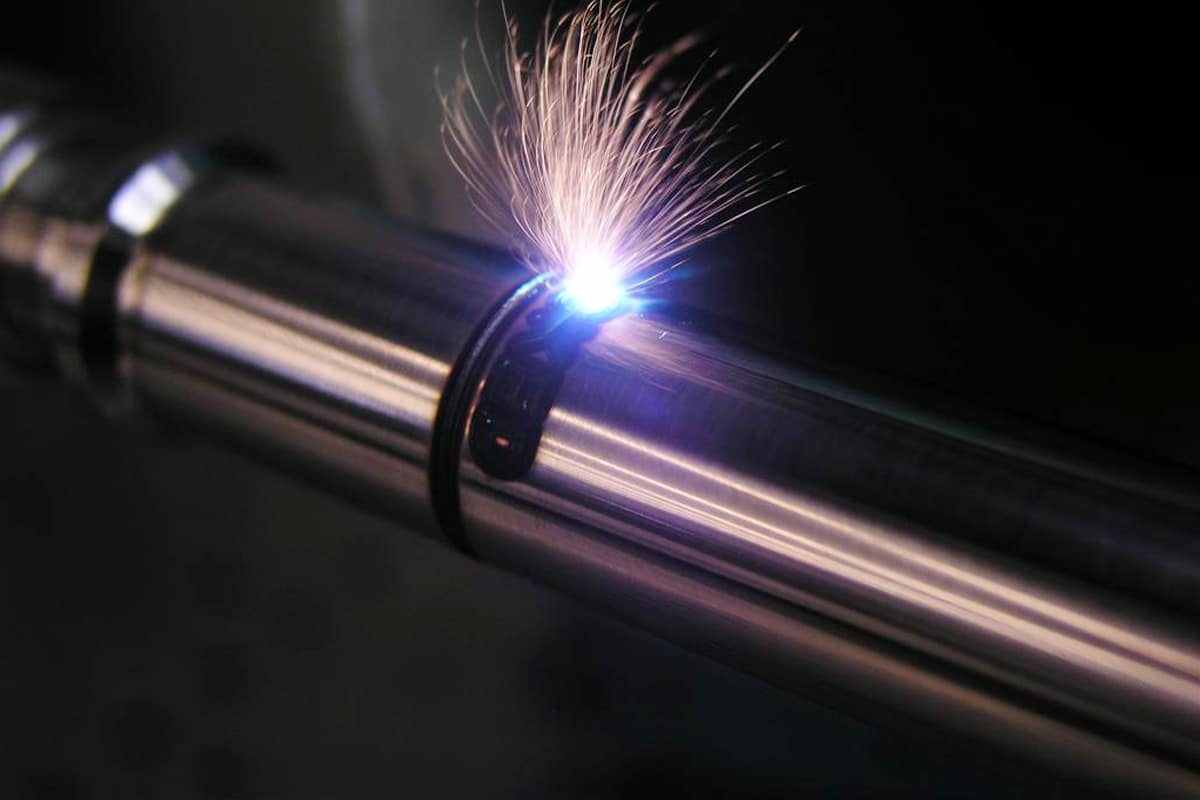

Lazer markalama teknolojisi, malzemelerin yüzeyini aşındırmak, işaretlemek veya kesmek için lazer ışınlarını kullanan bir işleme yöntemidir. Temel prensip aşağıdaki gibidir:

- Lazer üretimi: Lazer markalama sistemleri genellikle lazer kaynağı olarak gaz lazer jeneratörleri, katı lazer jeneratörleri veya yarı iletken lazer jeneratörlerini kullanır. Bu lazer jeneratörleri yüksek düzeyde odaklanmış lazer ışınları üretir.

- Lazer ışınının odaklanması: Yüksek enerji yoğunluğuna sahip bir nokta oluşturmak için lazer ışınının mercekler veya aynalar gibi optik elemanlar aracılığıyla çok küçük bir odağa odaklanması.

- Lazer enerjisinin rolü: Lazer ışını malzemenin yüzeyini ışınladığında, yüksek enerji yoğunluğu malzemenin lokal olarak ısınmasına, erime veya buharlaşma sıcaklığına ulaşmasına ve aşındırmaya veya buharlaşmaya neden olacaktır.

- Malzeme reaksiyonu: Farklı malzemeler lazer ışığına farklı tepki verir. Metaller genellikle yüksek emiciliğe sahiptir ve yüzeyde buharlaşmaya veya oksidasyona eğilimlidir; metalik olmayan malzemeler ise termokimyasal reaksiyonlara veya ablasyona maruz kalabilir.

- Kontrol sistemi: Lazer markalama sistemi, hassas markalama veya kesme elde etmek için lazer ışınının konumunu, gücünü ve hareket yolunu tasarım belgesine göre kontrol edebilen gelişmiş bir kontrol sistemi ile donatılmıştır.

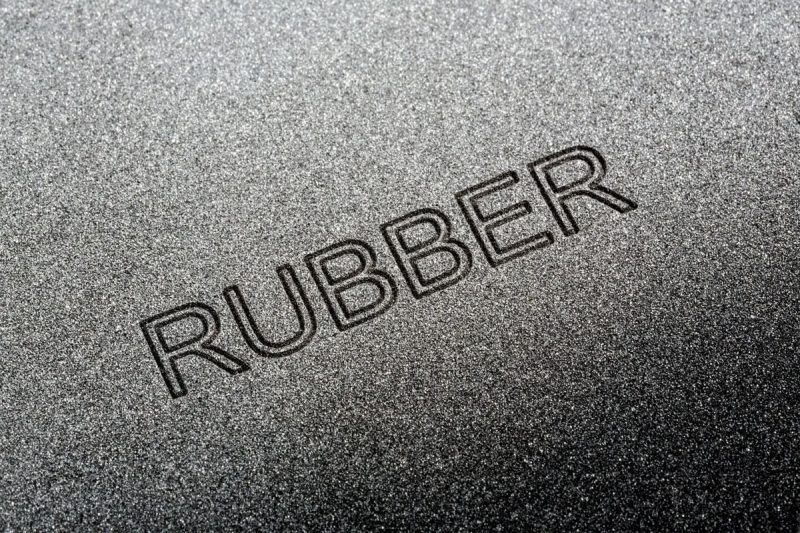

- Markalama etkisi: Lazer markalama, çeşitli malzemelerin ve karmaşık desenlerin işlenmesine uygun, kalıcı, yüksek çözünürlüklü ve yüksek hassasiyetli markalamalar üretebilir.

Yukarıdaki adımlarla lazer markalama teknolojisi, malzeme yüzeylerinin hassas şekilde işlenmesini sağlar ve endüstriyel üretim, tıbbi ekipman ve elektronik ekipmanlarda yaygın olarak kullanılır.

Lazer Markalamada Özel Tasarım Hususları

Lazer markalama teknolojisi, endüstriyel üretimde ve diğer alanlarda yaygın olarak kullanılan yüksek hassasiyetli bir işleme teknolojisidir. Ancak lazer markalama teknolojisini kullanırken tasarımcıların marka kalitesini, güvenliğini ve verimliliğini sağlamak için bazı özel tasarım hususlarına dikkat etmesi gerekir. Aşağıdakiler lazer markalamada özel tasarım hususlarıdır:

Malzeme Seçimi ve Uyumluluk

Lazer markalama için uygun malzemeleri seçerken malzemenin emme ve yansıtma özelliklerinin dikkate alınması gerekir. Metaller gibi bazı malzemeler genellikle yüksek emiciliğe sahiptir ve lazer markalama için uygundur. Daha yüksek yansıtıcılığa sahip bazı metalik olmayan malzemeler (plastik veya cam gibi) için iyi sonuçlar üretmek amacıyla daha yüksek güçlü lazerler gerekebilir. Ayrıca organik malzemeler gibi bazı özel malzemeler lazer markalama işlemi sırasında zehirli gazlar üretebileceğinden ek koruyucu önlemler alınması gerekir.

Lazer Parametrelerinin Ayarlanması

Lazer markalamanın etkisi, lazer gücü, frekansı, darbe genişliği ve odak uzaklığı gibi lazer parametrelerinden etkilenir. Bu parametrelerin uygun şekilde ayarlanması en iyi markalama efektini sağlayabilir. Çok düşük güç, belirsiz işaretlere yol açabilirken, çok yüksek güç, malzemenin erimesine veya hasar görmesine neden olabilir. Frekans ve markalama hızına ilişkin ayarlamalar aynı zamanda son markalama kalitesini ve hızını da etkiler.

Yüzey İşlem Gereksinimleri

Lazer markalama genellikle markalama etkisini elde etmek için malzeme yüzeyinde belirli bir sıcaklık veya kimyasal reaksiyon gerektirir. Bu nedenle, lazer markalamadan önce, en iyi markalama etkisini sağlamak için malzeme yüzeyinin yağ lekelerinin, oksit katmanlarının veya kaplamaların çıkarılması gibi uygun şekilde işlenmesi gerekir. Ayrıca bazı malzemeler için, markalama kontrastını arttırmak için özel bir markalama maddesinin uygulanması gibi ön işlemler gerekli olabilir.

Güvenlik sorunları

Lazer markalama ekipmanının ürettiği lazer radyasyonu insan vücuduna ve çevreye zararlıdır, bu nedenle lazer markalama ekipmanı kullanılırken güvenlik düzenlemelerine kesinlikle uyulmalıdır. Lazer radyasyonunun insan vücuduna vereceği zararı azaltmak için personel profesyonel eğitim almalı ve lazer güvenlik gözlükleri ve koruyucu kalkanlar gibi uygun koruyucu ekipman kullanmalıdır. Ayrıca, lazer markalama ekipmanı özel bir çalışma alanına kurulmalı ve beklenmedik olaylarla başa çıkmak için acil durdurma düğmeleri ve güvenlik uyarı işaretleri ile donatılmalıdır.

Tasarım Dosyası Hazırlama

Lazer markalama öncesinde tasarımcının tasarım dosyalarını hazırlaması ve lazer markalama ile uyumlu olduğundan emin olması gerekmektedir. lazer markalama ekipmanları. Doğru tasarım dosyası formatı ve parametre ayarları, son işaretin kalitesini ve doğruluğunu garanti edebilir. Ayrıca tasarım dokümanında yer alan desen ve yazıların lazer markalama işlemi sırasında görülebilmesini sağlayacak boyutta ve oranda olması gerekmektedir.

Sonraki İşleme ve Muayene

Lazer markalama tamamlandıktan sonra genellikle markanın daha sonra işlenmesi ve incelenmesi gerekir. Takip işlemleri, temizleme ve toz almanın yanı sıra, dayanıklılığını artırmak için işaretlemeye koruyucu bir kaplama veya yüzey işlemi uygulanmasını içerebilir. Muayene, marka kalitesinin ve doğruluğunun gereklilikleri karşıladığından emin olmak için görsel muayene yoluyla veya optik mikroskoplar gibi ekipmanlar kullanılarak gerçekleştirilebilir.

Özetlemek gerekirse, lazer markalama endüstriyel üretimde önemli bir uygulama değerine sahiptir, ancak tasarımcıların, son markalama kalitesini, güvenliğini ve verimliliğini sağlamak için lazer markalama teknolojisini kullanırken bazı özel tasarım konularına dikkat etmesi gerekir. Yüksek kaliteli lazer markalama işlemi, makul malzeme seçimi, lazer parametrelerinin ayarlanması, yüzey işlemi, güvenlik düzenlemelerine sıkı sıkıya uyum ve uygun tasarım belgelerinin hazırlanması yoluyla elde edilebilir.

Lazer Markalamada Özel Tasarım Sınırlamaları

Lazer markalamaya yönelik uygulanabilir malzeme çeşitleri belirli kısıtlamalara tabidir. Lazer markalama metaller, plastikler, cam ve seramikler gibi pek çok yaygın malzeme için uygun olsa da, bazı yüksek yansıtıcılığa sahip metaller, şeffaf malzemeler veya optik cam gibi bazı özel malzemeler için lazer enerjisinin emilmesi ve yansıtılması mümkün olmayabilir. yeterli ol. idealdir, bu da net işaretleme efektlerinin elde edilmesini zorlaştırır.

Malzeme Kısıtlamaları

Lazer markalamaya yönelik uygulanabilir malzeme çeşitleri belirli kısıtlamalara tabidir. Lazer markalama metaller, plastikler, cam ve seramikler gibi pek çok yaygın malzeme için uygun olsa da, bazı yüksek yansıtıcılığa sahip metaller, şeffaf malzemeler veya optik cam gibi bazı özel malzemeler için lazer enerjisinin emilmesi ve yansıtılması mümkün olmayabilir. yeterli ol. idealdir, bu da net işaretleme efektlerinin elde edilmesini zorlaştırır.

Yüzey İşlem Gereksinimleri

Lazer markalama genellikle markalama etkisini sağlamak için malzeme yüzeyinin uygun şekilde işlenmesini gerektirir. Bazı malzeme yüzeyleri, malzeme ile lazer etkileşimini arttırmak için oksit katmanlarının, kaplamaların veya diğer kirletici maddelerin çıkarılmasını gerektirebilir. Ancak yüzey işlemleri, özellikle yüksek hacimli üretimde üretim maliyetlerini ve karmaşıklığını artırabilir.

Markalama Boyutu ve Derinlik Sınırı

Lazer markalamanın boyutu ve derinliği sınırlıdır. Lazer işaretleri malzemenin yüzeyinde lokal ısıtma yoluyla etiketlendiğinden, işaretin derinliği genellikle daha hafiftir ve derinlemesine işlemenin sağlanması zordur. Ayrıca lazer ışınının odak boyutu ve odak derinliği de işaretlenen işaretleyicinin minimum boyutunu ve doğruluğunu sınırlayacaktır.

Karmaşık Desenler ve Detaylar

Lazer markalama yüksek hassasiyetli markalama efektleri elde edebilse de, karmaşık desenleri ve detayları işlerken bazı sınırlamalar olabilir. Örneğin, küçük boyutlu veya karmaşık yapılara sahip desenler işlenirken lazer markalama, ışın odaklaması ve kontrol doğruluğu nedeniyle sınırlanabilir ve bu da tatmin edici olmayan etiketleme etkilerine neden olabilir.

Üretim Verimliliği Limiti

Lazer markalama genellikle verimli bir işleme yöntemi olarak görülse de, büyük miktarlarla uğraşırken üretim verimliliği kısıtlamalarıyla karşılaşabilir. Lazer markalama hızı, lazer gücü, malzeme özellikleri ve markalama derinliği gibi faktörlerden etkilenir. Bu nedenle pratik uygulamalarda kalite ve üretim verimliliği arasındaki ilişkiye ihtiyaç duyulabilmektedir.

Özetle, lazer markalama teknolojisinin birçok avantajı olmasına rağmen, pratik uygulamalarda bazı özel tasarım ve sınırlamalar vardır. Tasarımcıların, lazer markalama teknolojisinin avantajlarını en üst düzeye çıkarmak ve olası sorunları çözmek için tasarım ve üretim sürecinde bu sınırlamaları tam olarak dikkate alması ve ilgili önlemleri alması gerekir.

Çözüm ve İnovasyon

Lazer markalamada özel tasarım önlemleri ve sınırlamalar için aşağıdaki çözümler ve yenilikler benimsenebilir:

Malzeme Uyarlanabilirliği Yeniliği

- Lazer ve belirli malzemeler arasındaki etkileşimi geliştirmek ve markalama etkisini iyileştirmek için yeni bir lazer markalama makinesi veya katkı maddesi geliştirin.

- Farklı malzemelerin lazer dalga boylarının emilimindeki emilim özelliklerine uyum sağlamak için çok dalga boylu lazer sistemlerinin kullanımını keşfedin ve lazer markalama için malzemelerin kapsamını genişletin.

- Yüzey işleme teknolojisinin geliştirilmesi, malzeme yüzeyinin emiliminin ve yansımasının iyileştirilmesi ve lazer işaretlerinin verimliliği ve doğruluğunun iyileştirilmesi.

Lazer Parametre Optimizasyonu Yeniliği

- Farklı malzemelere ve markalama gereksinimlerine uyum sağlamak amacıyla lazer parametrelerinin dinamik ayarlanmasını ve optimizasyonunu gerçekleştirmek için gelişmiş lazer kontrol teknolojisinden yararlanın.

- Lazer parametre ayarlarını otomatik olarak optimize etmek ve lazer markalamanın verimliliğini ve doğruluğunu artırmak için derin öğrenme ve yapay zeka teknolojisinin kullanımını keşfedin.

- Birden fazla parametrenin eş zamanlı kontrolünü sağlamak ve lazer markalamanın esnekliğini ve çeşitliliğini artırmak için çok ışınlı veya kompozit lazer sistemleri geliştirin.

Güvenlik Koruma Yeniliği

- Lazer radyasyonunun neden olduğu tehlikeleri anında tespit etmek ve önlemek için, lazer ışını izleme sistemleri ve otomatik acil durdurma cihazları gibi akıllı güvenlik cihazlarını tasarlayın ve kullanın.

- Daha rahat lazer güvenlik gözlükleri ve daha iyi nefes alabilen koruyucu giysiler gibi daha verimli ve rahat lazer güvenliği koruyucu ekipmanları geliştirin.

- Daha sıkı güvenlik standartları ve çalışma prosedürleri geliştirin, lazer markalama operatörlerinin eğitimini ve denetimini güçlendirin ve işyeri güvenliği ve çevre koruma seviyelerini iyileştirin.

Marka Kalitesi Optimizasyonu Yeniliği

- Lazer markalamanın enerji yoğunluğunu ve stabilitesini artırmak ve markalama kalitesini ve tutarlılığını iyileştirmek için yüksek güçlü, yüksek stabiliteye sahip lazer cihazları ve optik sistemler geliştirin.

- Markalama sürecinin gerçek zamanlı izlenmesini ve geri bildirimini gerçekleştirmek, markalama sürecindeki sorunları zamanında keşfedip düzeltmek ve markalama kalitesini ve doğruluğunu artırmak için optik görüntüleme ve üç boyutlu tarama teknolojisi kullanılır.

- Belirli malzemelerde ultra yüksek hassasiyet ve mikro nano ölçekte markalama elde etmek için femtosaniye lazer markalama ve ultra hızlı lazer işleme gibi yeni lazer markalama teknolojilerinin kullanımını keşfedin.

Üretim Verimliliğinin İyileştirilmesi Yenilik

- Otomatik üretim ve verimli işleme sağlamak, üretim verimliliğini ve maliyet etkinliğini artırmak için akıllı lazer markalama sistemleri tasarlayın ve uygulayın.

- Kitlesel özelleştirilmiş üretim elde etmek, üretim parametrelerini ve markalama modellerini müşteri ihtiyaçlarına göre gerçek zamanlı olarak ayarlamak ve üretim esnekliğini ve yanıt hızını artırmak için lazer markalama teknolojisini kullanın.

- Çok prosesli ortak işlemeyi gerçekleştirmek ve üretim verimliliğini ve işleme kalitesini artırmak için lazer markalama ve lazer kesim ve lazer kaynak gibi diğer işleme teknolojileri için entegre çözümler geliştirin.

Lazer markalama teknolojisinin ve ilgili ekipman ve süreçlerin sürekli yenilenmesi ve iyileştirilmesi yoluyla, lazer markalamadaki özel tasarım hususları ve sınırlamaları etkili bir şekilde ele alınabilir ve lazer markalamanın uygulama kapsamı, verimliliği ve kalitesi geliştirilebilir.

özetle

Lazer markalama teknolojisinin uygulanmasında belirli tasarım hususlarının ve sınırlamaların ciddiye alınması gerekir. Malzeme seçiminden lazer parametre ayarına ve güvenlik hususlarına kadar bu faktörler, lazer markalamanın etkinliğini ve güvenliğini doğrudan etkiler. Tasarımcıların bu sınırlamaların üstesinden gelmek ve lazer markalama teknolojisinin geliştirilmesini ve uygulanmasını teşvik etmek için sürekli olarak yöntem ve teknolojik yenilik aramaları gerekmektedir. Lazer markalama teknolojisinin özelliklerini derinlemesine anlayarak ve bunu yenilikçi çözümlerle birleştirerek, lazer markalamanın uygulama alanlarını daha da genişletebilir, üretim verimliliğini ve ürün kalitesini artırabiliriz.

Bu nedenle, lazer markalamanın belirli tasarım hususları ve sınırlamaları olmasına rağmen, yenilik ve iyileştirme için çaba göstermeye devam ettiğimiz sürece, lazer markalama teknolojisi, modern endüstriyel üretimde hayatın her kesimine daha fazla olanak sunarak hala önemli bir araç haline gelecektir. ve geliştirme fırsatları. Lazer markalama ve lazer kazıma işlemleri hakkında daha fazla bilgiye mi ihtiyacınız var? AccTek Laser'deki uzmanlarla iletişime geçin!

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın