Lazer Parametre Seçimi Markalama Hassasiyetini Nasıl Şekillendirir?

Yüksek hassasiyetli ve yüksek verimli bir markalama yöntemi olarak, lazer markalama teknolojisi Endüstriyel üretimde, tıbbi makinelerde, elektronik ürünlerde ve markalama, gravür, desenler ve ürün yüzeylerindeki diğer işlemler gibi diğer alanlarda yaygın olarak kullanılmaktadır. Lazer markalama çeşitli markalamalar gerçekleştirebilir. Çeşitli malzemelerin yüksek kaliteli markalanması. Ancak lazer markalama sonuçlarının kalitesi aynı zamanda lazer parametrelerinin seçimine de bağlıdır.

Bu makale, lazer gücü, markalama hızı, lazer dalga boyu, darbe gücü vb. gibi faktörler de dahil olmak üzere, lazer markalamada lazer parametreleri seçiminin markalama etkisi üzerindeki etkisini derinlemesine inceleyecek, farklı malzemelerin lazer parametrelerine tepkisini dikkate alacaktır. ve lazer parametrelerinin optimizasyonunu anlayın. Yöntem, lazer markalama operatörleri için etkili parametre seçimi rehberliği sağlamak üzere tasarlanmıştır.

İçindekiler

Lazer markalamanın temel prensipleri

Lazer markalama, nesnelerin yüzeyini işaretlemek için lazer ışınlarını kullanan yüksek hassasiyetli bir işleme teknolojisidir. Temel ilkeleri, lazer emisyonu, odaklanma ve nesnenin yüzeyine etki etme gibi önemli adımları içerir. Özel ilkeler aşağıdaki gibidir:

- Lazer emisyonu: Lazer üretiminde genellikle lazer kaynakları olarak gaz lazer jeneratörleri, katı lazer jeneratörleri veya yarı iletken lazer jeneratörleri kullanılır. Bu lazer jeneratörleri tarafından üretilen lazer ışınları son derece monokromatik ve tutarlı olup, sonraki markalama için stabil ve kontrol edilebilir bir ışık kaynağı sağlar.

- Lazer modülasyonu: Lazer markalamada lazer ışınının yoğunluğunun modüle edilmesi gerekir. Modülasyon, lazerin gerekli desene göre doğru bir şekilde işaretleyebilmesini sağlamak için ışık girişimi, ızgaralar veya modülatörler aracılığıyla gerçekleştirilebilir.

- Işın Odaklama: Lazer ışını, nesnenin yüzeyindeki noktayı en aza indirmek için mercekler veya aynalar gibi optik öğeler aracılığıyla odaklanır, böylece enerji yoğunluğu artar. Odaklanmış lazer noktası, yüksek çözünürlüklü işaretleme elde etmek için nesne yüzeyine daha doğru şekilde etki edebilir.

- Enerji etkisi: Lazer ışını bir nesnenin yüzeyine etki ettiğinde, yüksek enerji yoğunluğu malzemenin yerel olarak ısınmasına neden olur. Bu eylemin farklı malzemeler üzerinde, net işaretler oluşturmak için çizilme, erime veya buharlaşma gibi farklı etkileri olabilir.

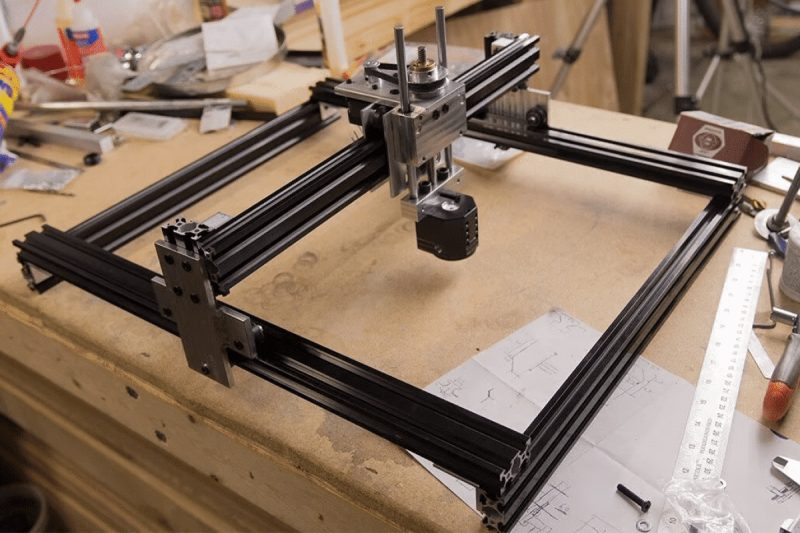

- Kontrol sistemi: Lazer markalama sistemi, önceden ayarlanmış desen, metin veya koda göre nesnenin yüzeyindeki lazer ışınının yörüngesini doğru bir şekilde kontrol edebilen gelişmiş bir kontrol sistemi ile donatılmıştır. Bilgisayar kontrolü sayesinde, çeşitli markalama ihtiyaçlarına uyum sağlamak için yüksek düzeyde otomasyon ve esneklik elde edilebilir.

Lazer markalamanın temel prensipleri endüstriyel üretim, tıp, elektronik ve diğer alanlarda yaygın olarak kullanılmaktadır. Yüksek hassasiyeti ve yüksek verimliliği, onu modern imalatta vazgeçilmez bir araç haline getiriyor.

Markalama sonuçlarını etkileyen lazer parametreleri

Lazer markalama sonuçlarının kalitesi doğrudan birkaç önemli lazer parametresinin seçimine bağlıdır. Bu parametrelerin birbirleriyle karmaşık bir ilişkisi vardır ve makul bir seçim, yüksek kaliteli işaretlemeye ulaşabilirken, uygun olmayan bir seçim, işaretlerin bulanık, aşınmış veya yetersiz derinliğine yol açabilir. Lazer markalama etkisini etkileyen ana lazer parametreleri şunlardır:

lazer gücü

Lazer gücü, lazer markalamada markalama derinliğini ve hızını etkileyen temel parametrelerden biridir. Lazer gücü çok düşükse işaret belirsiz olabilir, güç çok yüksekse malzeme aşırı aşınmış olabilir. Lazer gücünü seçerken, malzemenin özelliklerini ve markalama gerekliliklerini kapsamlı bir şekilde dikkate almak ve deneyler ve deneyimler yoluyla en uygun güç aralığını bulmak gerekir.

Markalama hızı

Markalama hızı, lazer ışınının nesnenin yüzeyinde hareket etme hızını ifade eder. Markalama hızının seçimi, lazerin nesneyle etkileşime girme süresini etkileyerek markalamanın kalitesini etkileyecektir. Çok hızlı bir markalama hızı, lazer ışınının malzeme yüzeyine tam olarak etki edememesine ve markalama etkisinin belirsiz olmasına neden olabilir; çok yavaş bir markalama hızı ise aşırı ablasyona neden olabilir. Bu nedenle, uygun markalama hızının seçilmesi net ve tutarlı markalamalar elde etmek açısından kritik öneme sahiptir.

Lazer dalga boyu

Lazer dalga boyu, lazer ışınının farklı malzemelerdeki iletimini ve emilimini etkileyen dalga boyu aralığıdır. Ayrıca farklı malzemeler, farklı dalga boylarındaki lazerler için farklı soğurma özelliklerine sahiptir. Örneğin metalik iletken malzemeler için yakın kızılötesi lazerler daha kolay emilir; iletken olmayan malzemeler için görünür ışık veya ultraviyole lazerler daha uygun olabilir. Bu nedenle uygun lazer dalga boyunun seçilmesi işaretleme etkisini iyileştirebilir.

Darbe frekansı ve darbe genişliği

Darbe frekansı, lazerin saniyede yaydığı darbe sayısını ifade eder ve bu, lazerin malzeme üzerindeki etki süresini doğrudan etkiler. Makul darbe frekansı seçimi, işaretlemenin derinliğini ve doğruluğunu kontrol edebilir. Genel olarak sert malzemeler için markalama doğruluğunu artırmak amacıyla daha yüksek bir darbe frekansı seçilebilir; yumuşak malzemeler için ise aşırı ablasyondan kaçınmak için darbe frekansı orta derecede azaltılabilir.

Odak konumu

Lazer odaklama konumunun seçimi, lazer enerjisinin odaklanmasını doğrudan etkiler. Makul bir odak konumu, lazer enerjisinin tamamen iş parçası yüzeyinde yoğunlaşmasını sağlayarak markalamanın netliğini ve doğruluğunu artırabilir. Odak konumunu ayarlarken farklı malzemelerin ışık emme özelliklerine ve lazer ışın çapı ile odak konumu arasındaki ilişkiye dikkat etmeniz gerekir.

Özetlemek gerekirse, lazer markalama etkisinin kalitesi, birden fazla lazer parametresinden kapsamlı bir şekilde etkilenir. Yalnızca lazer parametrelerinin makul şekilde seçilmesi ve ayarlanmasıyla yüksek kaliteli ve yüksek verimli lazer markalama elde edilebilir.

Farklı malzemelerin lazer parametrelerine tepkisi

Lazer markalamanın metal ve metal olmayan malzemeler üzerine uygulanması farklı özelliklere sahiptir. Bu nedenle, bu iki tip malzeme için lazer parametrelerinin seçiminde bazı benzersiz hususlar vardır.

Metal malzemeler için özel gereksinimler

- Yüksek lazer gücü: Metalik malzemeler genellikle yüksek güçlü lazerlere karşı daha hassastır. Yüksek güçlü lazer, metal yüzeyi eritmek ve buharlaştırmak için kısa sürede yeterli enerjiyi sağlayabilir ve net işaretler oluşturabilir.

- Nispeten yavaş markalama hızı: Metal malzemeler, yüzeye yeterli enerjinin aktarılmasını sağlamak için uzun süreli lazer işlemi gerektirir, bu nedenle genellikle nispeten yavaş bir markalama hızı seçilir.

- Yakın kızılötesi lazer: Metal, yakın kızılötesi lazeri daha iyi emer, dolayısıyla yakın kızılötesi lazer genellikle metal malzemeler için daha uygundur.

- Yüksek darbe frekansı: Daha yüksek darbe frekansı, markalama doğruluğunu artırmaya yardımcı olur ancak aşırı ısınmayı önlemek için metalin termal iletkenliğine göre ayarlanması gerekir.

- Yüzey odaklama konumu: Lazerin yüzeye tam olarak odaklanabilmesini sağlamak için metal yüzeydeki odak konumu genellikle malzemenin yüzeyinde seçilir.

Plastik ve cam gibi metalik olmayan malzemelere ilişkin hususlar

- Nispeten düşük lazer gücü: Metalik olmayan malzemeler için çok yüksek bir lazer gücü, aşırı ablasyona ve termal hasara neden olabilir, bu nedenle genellikle nispeten düşük bir lazer gücü seçilir.

- Daha hızlı markalama hızı: Metalik olmayan malzemelerin emme kapasitesi nispeten düşük olduğundan aşırı ablasyonun önlenmesi için daha hızlı bir markalama hızı seçilebilir.

- Görünür ışık veya ultraviyole lazer: Metalik olmayan malzemeler görünür ışığa veya ultraviyole lazere karşı daha hassastır, dolayısıyla uygun dalga boyunun seçilmesi işaretleme etkisini iyileştirebilir.

- Nem için Frekans Darbeleri ve Darbe Genişlikleri: Metalik olmayan malzemeler, aşırı aşındırma ve hasarı önlemek için genellikle daha düşük darbe frekanslarına ve orta darbe genişliklerine daha kolay uyarlanabilir.

- Yüzeyde veya orta derinlikte odak konumu: Metalik olmayan malzemeler için odak konumu, lazerin etkili bir şekilde etki edebilmesini sağlamak amacıyla malzeme türüne bağlı olarak genellikle yüzeyde veya orta derinlikte seçilir.

Lazer parametrelerini optimize etme yöntemleri

Kesme hızı ve malzeme kalınlığı

Lazer parametrelerinin optimize edilmesi, yüksek kaliteli lazer markalama sonuçlarına ulaşmanın önemli bir adımıdır. Lazer parametrelerini optimize etmenin bazı yaygın yolları şunlardır:

Deneysel doğrulama

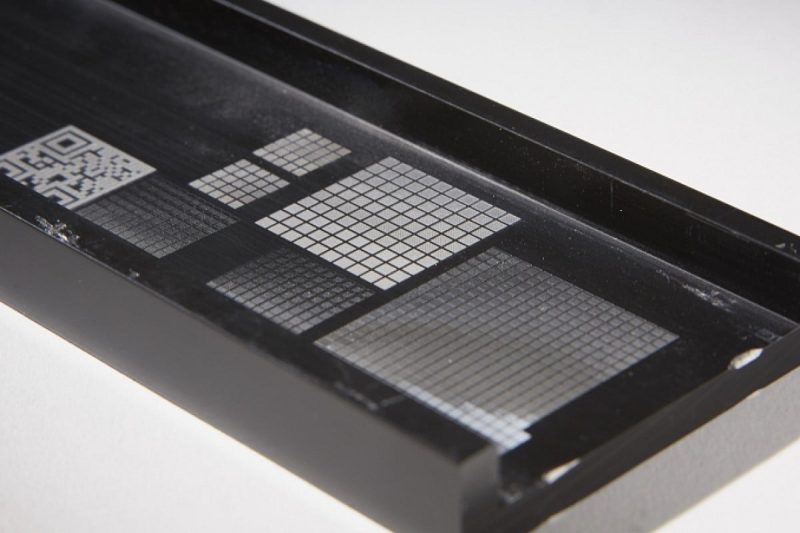

Küçük ölçekli deneyler yapın ve lazer gücü, markalama hızı, darbe frekansı ve darbe genişliği gibi parametreleri ayarlayarak farklı parametre kombinasyonları altında işaretleme etkilerini gözlemleyin. Deneysel doğrulama yoluyla, farklı malzeme ve fiyatlandırma derinliklerinin gereksinimlerini karşılayacak en uygun parametre kombinasyonu bulunur.

Malzeme Özellik Analizi

Farklı malzemelerin lazer parametrelerine karşı farklı hassasiyetleri vardır; bu nedenle, parametreler optimize edilirken ışık emme katsayısı, termal iletkenlik, erime noktası vb. dahil olmak üzere işaretlenen malzemenin özelliklerinin dikkate alınması gerekir. Malzeme özelliklerinin kapsamlı bir analizi, lazer parametrelerinin hedeflenen seçimine ve ayarlanmasına olanak tanır.

Odak konumu ayarı

Lazer odak konumunu, işaretlenen malzemenin özelliklerine göre ayarlayın. Metal malzemeler için. Odak genellikle yüzeyde seçilir. Metalik olmayan malzemeler için, lazerin etkili bir şekilde etki göstermesini sağlamak amacıyla yüzeyde veya orta derinlikte çalışmayı seçebilirsiniz.

Darbe frekansının ve darbe genişliğinin optimizasyonu

Darbe frekansını ve darbe genişliğini farklı malzeme ve markalama gereksinimlerine göre optimize edin. Bu iki parametrenin ayarlanmasıyla, lazerin etki süresi ve malzemeye enerji aktarımı, net ve ince işaretleme efektleri elde edilecek şekilde kontrol edilebilir.

Markalama hızı kontrolü

Aşırı ısınmadan kaynaklanan sorunlardan kaçınırken lazerin yüzeyde yeterli süre kalmasını sağlamak için uygun bir markalama hızı seçin. Tipik olarak, daha yavaş markalama hızları markalama derinliğini ve netliğini artırır.

Lazer dalga boyu seçimi

Farklı malzemeler için, lazerin emilim oranını artırmak amacıyla uygun lazer dalga boyunu seçin. Metaller genellikle yakın kızılötesi lazerlere karşı daha duyarlıyken, metalik olmayan malzemeler görünür veya ultraviyole lazerlere daha kolay uyum sağlar.

Çevrimiçi izleme ve geri bildirim sistemi

Lazer markalama işlemi sırasında markalama etkisini gerçek zamanlı olarak izlemek için gelişmiş bir çevrimiçi izleme sistemi tanıtıldı ve lazer parametreleri, geri bildirim sistemi aracılığıyla gerçek zamanlı olarak ayarlandı. Böyle bir sistem üretim verimliliğini artırır ve tutarlı markalama kalitesi sağlar.

Operatör deneyimi birikimi

Operatörün fiili çalışmadaki deneyimi de lazer parametrelerinin optimize edilmesinde önemli bir faktördür. Operatörler sürekli olarak pratik deneyim biriktirerek parametreleri farklı durumlara göre ayarlama konusunda daha yetkin hale gelebilir ve markalamanın tutarlılığını ve etkisini geliştirebilir.

özetle

Lazer markalamada lazer parametrelerinin seçimi markalama etkisi üzerinde büyük etkiye sahiptir. Lazer gücü, darbe frekansı, odak konumu vb. parametreleri rasyonel bir şekilde seçerek ve gerçek çalışma deneyimi ve malzeme özelliklerini dikkate alarak, farklı markalama ve dekorasyon ihtiyaçlarını karşılamak için yüksek kaliteli, yüksek verimli lazer markalama elde edilebilir. endüstriler.

Lazer markalama ve lazer kazıma işlemleri hakkında daha fazla bilgiye mi ihtiyacınız var? adresindeki uzmanlarla iletişime geçin AccTek Lazer! Lazer markalama makineleri ve lazer gravür makinelerinin lider üreticisi olarak, bu süreçlerle ilgili sorularınızı yanıtlayabilir ve çözebiliriz. Lazer yeteneklerimiz hakkında daha fazla bilgi edinmek için bugün bizimle iletişime geçin. Bir sonraki projenizde bizimle çalışın ve fiyat teklifi isteyin.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın