Lazer pas giderme nedir?

Lazer Pas Temizleme Nasıl Çalışır?

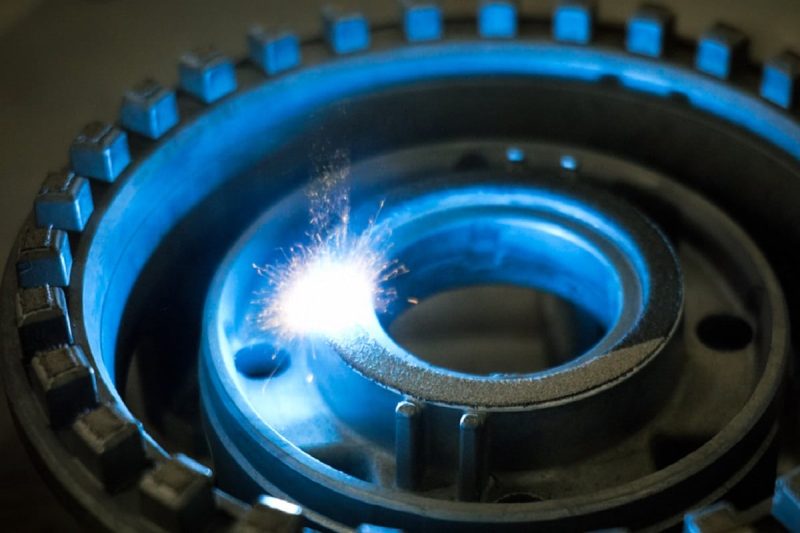

Lazerle pas giderme, metal yüzeydeki pası veya oksidi çıkarmak için lazer teknolojisini kullanan bir işlemdir. Lazer pas gidermenin çalışma prensibi temel olarak aşağıdaki temel adımları içerir:

- Işık enerjisi emilimi: Lazer ışını, lazer jeneratörü tarafından yayılır, optik sistem tarafından ayarlanır ve yüksek enerji yoğunluğuna sahip bir ışına odaklanır. Lazer ışını metal yüzeye çarptığında, enerji hızla metal tarafından emilir.

- Pasın buharlaşması: Yüksek enerjili lazer ışınlarının etkisi altında pas ısınmaya başlar ve büyük miktarda lazer enerjisini hızla emer. Nem ve oksitler gibi bileşenler, buharlaşma adı verilen bir işlemde gaz veya sıvıya dönüştürülür.

- Erime ve soyulma: Buharlaşmaya ek olarak, yüksek enerjili lazer ışınları da pasın kısmen erimesine neden olabilir. Erimiş pas erimiş bir havuz oluşturacak ve daha sonra ısı ve ışık ışınlarının etkisiyle erimiş havuzdaki malzeme hızla soğuyacak ve katılaşacak ve sonunda pasın düşmesine neden olacaktır.

Lazer pas gidermenin avantajları

Lazerle kireç çözme, bazı önemli avantajları ve bazı sınırlamaları olduğu için son yıllarda yaygın olarak kullanılmaktadır. Lazerle kireç çözme teknolojisinin aşındırıcı kumlamaya göre avantajlarından bazıları şunlardır:

- Temassız: Lazerle kireç giderme, lazer ışınının metal yüzeyle doğrudan temas etmeden çalışabildiği temassız bir temizleme yöntemidir. Bu, taşınan öğelerde hasar ve aşınma riskini azaltır.

- Verimli ve hızlı: Lazerle pas giderme hızlıdır ve geniş pas alanlarını kısa sürede giderebilir. Temizleme işleminin verimliliğini artırır, zamandan ve işçilik maliyetlerinden tasarruf sağlar.

- Güçlü kontrol edilebilirlik: Lazer pas giderme, yüksek kontrol edilebilirliğe sahiptir ve operatör, farklı malzemelerin ve pas seviyelerinin işleme gereksinimlerini karşılamak için lazer ışınının konumunu, yoğunluğunu ve şeklini hassas bir şekilde kontrol edebilir.

- Sarf Malzemesi Gerekmez: Diğer temizleme yöntemlerine kıyasla lazerle kireç giderme, aşındırıcı, fırça veya kimyasal gibi sarf malzemelerinin kullanılmasını gerektirmediğinden, sonraki malzeme maliyetlerini ve bertaraf masraflarını azaltır. Bu nedenle bakım ve işletme maliyetleri çok düşüktür.

- Çevre koruma ve enerji tasarrufu: Geleneksel kimyasal temizleme yöntemleriyle karşılaştırıldığında, lazerle pas giderme, çevre kirliliğini önleyen kimyasal çözücülerin kullanılmasını gerektirmez.

- Güvenlik: Kumlamanın aksine çalışma alanının korunmasına gerek yoktur. Artık iş yerinizi temiz tutarken çevrenizi de tamamen korumanıza gerek yok.

Lazerle pas gidermenin dezavantajları

Diğer tüm teknolojiler gibi lazerle kireç gidermenin de dikkate alınması gereken bazı dezavantajları vardır, bunlar şunları içerir:

- Tek seferlik yatırım: Kumlama makineleri ve kumlama makineleri ile karşılaştırıldığında, lazer temizleme makineleri satın alma maliyetinin daha yüksek olması, bazı şirketlerin geleneksel yöntemleri seçmesinin nedenlerinden biri olabilir.

- Yalnızca metal için geçerlidir: Lazer pas giderme yalnızca metal yüzeydeki pas için geçerlidir ve plastik, ahşap vb. diğer malzemeler için geçerli değildir.

- Yüzey kalitesi: Bazı özel metaller için, lazerle pas giderme işlemi, bazı pürüzlü yüzey kalitesine neden olabilir ve bu da onarmak için ek son işlem gerektirir.

- Güvenlik sorunları: Lazerle pas giderme nispeten güvenli olmasına rağmen, lazer ışınının insan gözlerine ve cildine zarar vermesini önlemek için operatörlerin yine de ilgili güvenlik önlemlerini alması gerekir.

kumlama nedir?

kumlama nasıl çalışır

Kumlama, pas ve oksitleri sürtünme yoluyla gidermek için metal yüzeye aşındırıcılar püskürtmek için bir kumlama makinesi kullanmaktır. Aşındırıcının hızı ve gücü, farklı pas giderme dereceleri elde etmek için gerektiği gibi ayarlanabilir. Kumlama pası çıkarmanın çalışma prensibi aşağıdaki temel adımları içerir:

- Aşındırıcı kumlama: Kumlama sırasında, kumlama tabancasına aşındırıcılar (genellikle korindon, çelik grit veya seramik parçacıklar) enjekte edilir ve ardından aşındırıcı, basınçlı hava veya sıvı gücüyle işlenecek metal yüzeye püskürtülür.

- Sürtünme ve darbe: Aşındırıcı parçacıklar metal yüzeye yüksek hızda çarparak güçlü darbe ve sürtünme oluşturur ve metal yüzeyi pürüzsüz bir hale getirir.

- Atık malzemelerin geri dönüşümü: Kumlama sürecinde, çıkarılan pas ve aşındırıcılar da dahil olmak üzere çok sayıda atık malzeme üretilir. Bazı patlatma sistemleri, atık malzemeleri geri kazanarak ve geri dönüştürerek kaynak israfını azaltabilir.

Kumlamanın avantajları

Çelik yapılar, köprüler, gemiler gibi endüstriyel ekipmanların pasının çıkarılması gibi çok fazla yüzey ve geniş alan gerektirmeyen temizlik işleri için kumlama çok uygundur. Aşağıda, kumlama ve pas gidermenin avantajlarına bir giriş yer almaktadır:

- Kapsamlı Pas Temizleme: Kirleticilerin yüksek basınç kullanarak zorla çıkarılması, daha kalın yüzey kirleticilerine etkili bir şekilde nüfuz edebilir ve bunları alt tabakadan çıkarabilir.

- Yaygın Olarak Uygulanabilir: Kumlama, metal, plastik, cam vb. dahil olmak üzere çeşitli malzemelerin yüzeyi için uygundur. Malzeme türü ile sınırlı değildir. Ayrıca, kumlama ve pas giderme ekipman maliyeti nispeten düşüktür ve uygulama aralığı geniştir.

- Hızlı ve verimli: Kumlama ve pas giderme hızı nispeten hızlıdır, bu da geniş alanlı veya büyük hacimli pas giderme için uygundur ve üretim verimliliğini artırır.

- Kontrol edilebilir yüzey pürüzlülüğü: Kumlama basıncını ayarlayarak ve farklı partikül boyutlarında aşındırıcılar seçerek, kumlamadan sonra metal yüzeyin pürüzlülüğü kontrol edilebilir. Kaplamanın veya boyanın iş parçasının yüzeyine daha iyi yapışmasına yardımcı olur ve farklı kaplama veya yapıştırma gereksinimlerini karşılamak için kaplamanın yapışmasını iyileştirir.

- Mükemmel ön işlem: kumlama ve pas giderme, püskürtme, kaplama, kaynak vb. gibi diğer yüzey işleme yöntemleri için ön işlem olarak kullanılabilir ve temizleme amacına ulaşmak ve sonraki işlem etkisini daha iyi hale getirmek için her malzeme için kullanılabilir. .

Kum püskürtmenin dezavantajları

Aşındırıcı raspa etkili ve kapsamlı bir temizleme yöntemi olmakla birlikte bazı dezavantajları da göz önünde bulundurulmalıdır. Bu dezavantajlar şunları içerir:

- Daha yüksek aşınma ve yıpranma: Kumlamanın aşındırıcı doğası, ekipmanın kendisinin zamanla yıpranmasına neden olarak işlemin güvenliğini ve sonucun kalitesini azaltabilir.

- Potansiyel deformasyon: Kumlamanın büyük bir dezavantajı, alttaki malzemeye zarar verebilmesidir ve bazı ince cidarlı ve kırılgan metal parçalar için kontrol edilmesi zor olduğundan, kumlamanın ayrıca bazı ince cidarlı ve kırılgan metal parçalarda deformasyona veya hasara neden olması muhtemeldir. dikkatli kullanım gerektiren kırılgan metal parçalar.

- Sarf malzemelerinin maliyeti: Kumlama işleminde kullanılan aşındırıcılar tek kullanımlık sarf malzemeleridir ve özellikle bazı özel malzemelerin kumlanması için sarf malzemelerinin maliyeti nispeten yüksektir.

- Çevreye Zararlı: Medya patlatma, çevre için son derece tehlikelidir ve medyanın özel olarak ele alınmasını ve atılmasını gerektirir. Özellikle kurşun bazlı boya gibi zararlı kirleticileri püskürtürken, solüsyon aşındırıcıdır ve ayrıca temizlediğiniz ürünün alt tabakasına ve kullandığınız ekipmana zarar verebilir.

- Güvenlik: Aşındırıcı püskürtme, operatörlerin yaralanmasına neden olabilir. Ortam patlatma solüsyonlarını güvenli bir şekilde kullanmak için tam vücut koruyucu giysi gereklidir ve açıkta kalan herhangi bir cilt risk altındadır. Uygun olmayan havalandırma akciğer hastalığına ve boğulmaya neden olabilir.

Lazere Karşı Kum Püskürtmeyle Pas Sökme: Hangi Yolu Seçmeli?

Pasın, farklı oksitlerin, yağların, greslerin ve boyaların çıkarılması söz konusu olduğunda lazerle kireç giderme, kum püskürtmeye benzer şekilde çalışabilir. Bununla birlikte, lazerle pas giderme veya kum püskürtme ile pas giderme seçimi de özel uygulama gerekliliklerine ve koşullarına göre kararlaştırılmalıdır. Doğru seçimi yapmanıza yardımcı olacak bazı hususlar:

- Pas giderme etkisi: Yüksek hassasiyet ve ince pas giderme etkisi gerekiyorsa, lazerle pas giderme genellikle daha iyi bir seçimdir. Lazerle pas giderme hassas bir şekilde kontrol edilebilir ve metal yüzeydeki ince pası ve oksitleri temizleyerek yüzeyi orijinal pürüzsüzlüğüne geri getirebilir.

- Malzeme türü: İşlenecek malzemenin türüne göre ilgili pas giderme yöntemini seçin. Aşındırıcı kumlama, metal, plastik ve cam dahil olmak üzere çok çeşitli malzemeler üzerinde çalışır. Lazer Lazerle pas giderme, esas olarak metal yüzeylerin işlenmesi için kullanılır.

- İşleme hızı ve verimliliği: Kumlama pası giderme, genellikle geniş bir pas giderme işini nispeten kısa bir sürede tamamlayabilir ve hız nispeten hızlıdır. Bunun aksine, lazerle pas giderme işlemi daha uzun bir işlem süresi gerektirebilir.

- Ekipman maliyeti ve bütçesi: Lazer ekipmanının satın alma maliyeti nispeten yüksektir, bu da yeterli bütçeye sahip durumlar için uygundur. Bütçeniz kısıtlıysa, kumlama daha uygun fiyatlı bir seçenek olabilir.

- Çevre dostu ve güvenli: Lazerle pas giderme, toz ve kimyasal kirleticiler üretmeyen temassız bir temizleme yöntemidir. Buna karşılık, kumlama ve pas giderme çok fazla toz üretecektir ve buna karşılık gelen koruyucu önlemlerin alınması ve atık malzemelerin bertaraf edilmesi düşünülmelidir.

- Yüzey kalitesi: Daha yüksek yüzey kalitesi gerektiren bazı uygulamalar için lazerle kireç giderme daha uygun olabilir. Kum püskürtme, metal yüzeyde, onarılması için ek son işlem gerektirecek bazı düzensiz işaretler ve pürüzler bırakabilir.

özetle

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.