Hassas Malzemelerde Lazer Temizliği Zarar Vermeden Kullanılabilir mi?

Yenilikçi bir teknoloji olarak lazer temizleme son yıllarda yaygın olarak kullanılmaktadır. Hedef yüzeyi yüksek enerjili bir lazer ışınıyla ışınlayarak yüzey pasını, kiri, oksitleri, kaplamaları veya diğer safsızlıkları doğru bir şekilde temizler ve böylece verimli ve çevre dostu bir temizlik elde eder. Bu teknoloji yalnızca temizleme işleminin doğruluğunu ve verimliliğini artırmakla kalmaz, aynı zamanda geleneksel yöntemlerin neden olduğu atık ve kimyasal kullanımını da azaltır. Ancak kültürel kalıntılar, elektronik bileşenler veya havacılık parçaları gibi bazı özellikle hassas malzemeler için lazer temizleme teknolojisinin uygulanması dikkatli bir şekilde ele alınmalıdır. Bu malzemeler genellikle yüksek değere veya belirli fiziksel ve kimyasal özelliklere sahip olduğundan, hasar görme potansiyelleri dikkat odağı haline gelmiştir. Örneğin, antik kültürel kalıntılar lazerin yüksek enerjisi nedeniyle yüzey yapısında değişikliklere veya orijinal doku kaybına neden olabilir; elektronik bileşenler lazerin termal etkisi nedeniyle devre performansında bozulmaya neden olabilir; ve havacılık parçalarının lazer temizleme sırasında oluşabilecek ve malzemenin genel mukavemetini ve hizmet ömrünü etkileyebilecek mikro çatlaklara özel dikkat göstermesi gerekir. Bu nedenle, bu hassas alanlarda lazer temizleme teknolojisi uygulanırken, malzemeye geri dönüşü olmayan bir hasar verilmeyeceğinden emin olmak için ayrıntılı değerlendirme ve ayarlama yapılmalıdır. Bu makale, lazer temizleme teknolojisinin bu hassas alanlardaki uygulama potansiyelini derinlemesine inceleyecek ve malzemeye önemli bir hasar verip vermeyeceğini analiz edecektir.

İçindekiler

Lazer Temizleme Teknolojisi Hakkında Bilgi Edinin

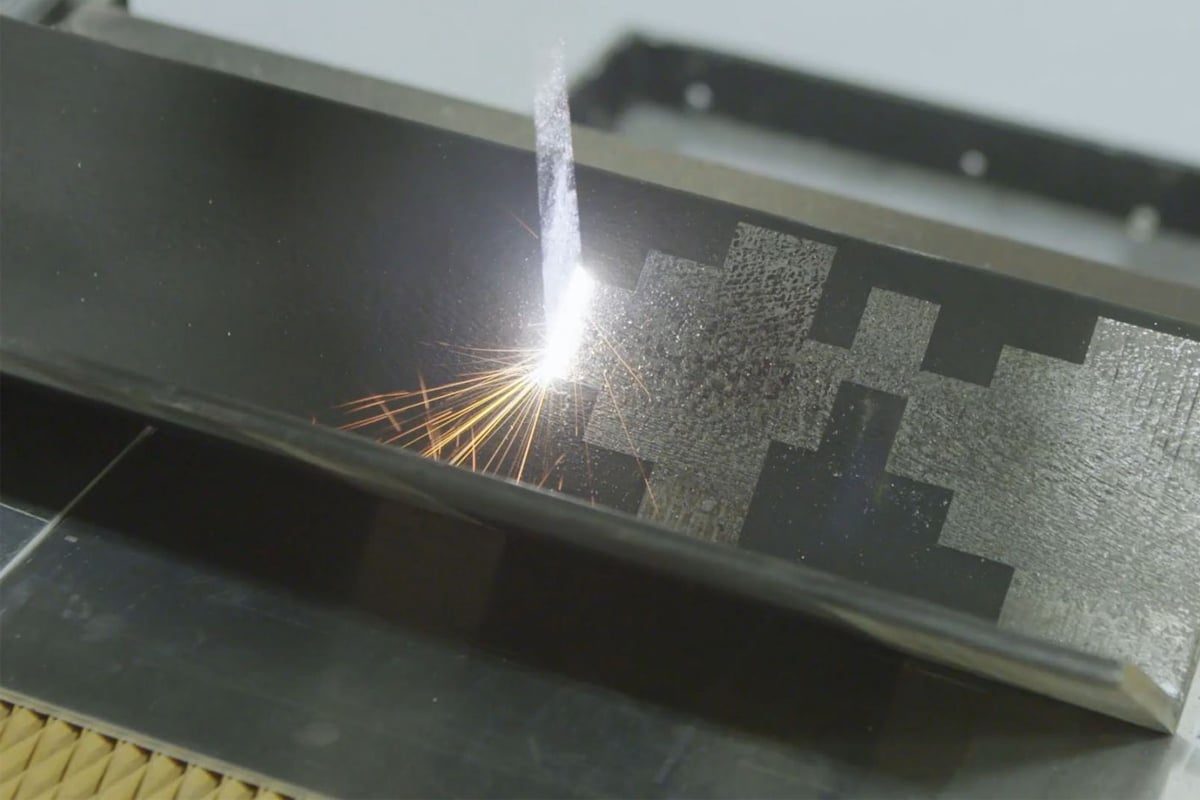

Lazer temizleme teknolojisi, kir, oksit, gres ve kaplamalar gibi safsızlıkları gidermek için bir nesnenin yüzeyini ışınlamak için yüksek enerjili bir lazer ışını kullanan temassız bir temizleme yöntemidir. Son yıllarda, bu teknoloji yüksek verimliliği, çevre koruması ve hassasiyeti nedeniyle çeşitli endüstrilerde giderek tercih edilen temizleme işlemlerinden biri haline gelmiştir.

Lazer Temizleme Nasıl Çalışır?

Lazer temizliğinin temel prensibi, bir nesnenin yüzeyindeki kirleticiler veya istenmeyen kaplamalarla etkileşime girmek için yüksek enerjili bir lazer ışını kullanmaktır. Lazer enerjisi çok küçük bir alana odaklanır ve kirleticilerin anında ısınmasına, genişlemesine veya buharlaşmasına ve ardından uzaklaştırılmasına neden olur. Temizleme işlemi sırasında, lazer enerjisi nesnenin toplu yapısını etkilemeden kirletici tabaka tarafından emilebilir. Bu işlem, esas olarak şunları içeren birkaç mekanizmaya ayrılır:

- Termal ayrışma: Lazer, hedef malzemeyi ayrışma sıcaklığına kadar ısıtır ve buharlaşmasını veya buharlaşmasını sağlar.

- Fotobasınç etkisi: Lazerin oluşturduğu şok dalgası, kirleticinin yüzeyden soyulmasına neden olur.

- Darbeli lazer soyma: Darbeli lazerler, alttaki yüzeye zarar vermeden yüzeydeki kirleticileri soymak için kullanılır.

Lazer Temizliğinin Temel Faydaları

Başlıca avantajları lazer temizleme sadece çeşitli endüstriyel temizlik uygulamaları için yeni olanaklar sağlamakla kalmaz, aynı zamanda üretim verimliliğini artırmada, çevresel etkiyi azaltmada ve hassas malzemeleri korumada da önemli bir rol oynar. Aşağıda temel avantajlarından birkaçının ayrıntılı açıklaması yer almaktadır:

Yüksek Doğruluk

Lazer ışınının odaklanma özellikleri, son derece yüksek hassasiyet seviyelerine ulaşmasını sağlar. Lazer temizleme sistemleri, çevredeki malzemeyi etkilemeden hedef yüzeydeki çok küçük alanları hedef alabilir. Küf temizleme, kültürel kalıntı restorasyonu veya mikroelektronik temizleme gibi karmaşık veya hassas yapılardaki kirleticilerin, pasın veya kaplamaların çıkarılmasını gerektiren uygulamalar için lazer temizleme, tahribatsız işlemlere olanak tanır. Bu son derece kontrol edilebilir hassasiyet, sıkı kalite kontrolü ve ayrıntı gereksinimleri gerektiren endüstriler için idealdir.

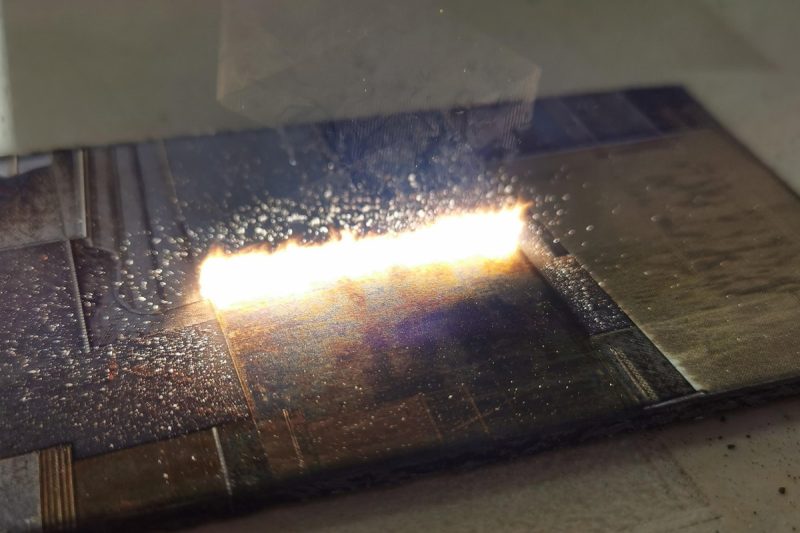

Yüksek Temizlik Verimliliği

Lazer temizleme, gres, pas, kaplamalar ve oksit katmanları gibi yüzey kirlerini hızla buharlaştırmak ve gidermek için yüksek enerjili bir lazer ışını kullanır. Son derece kısa darbe süresi ve yüksek hızlı tarama yeteneği, genel temizleme süresini büyük ölçüde kısaltır ve böylece üretim verimliliğini artırır. Kum püskürtme veya kimyasal temizleme gibi geleneksel temizleme yöntemleriyle karşılaştırıldığında, lazer temizleme yalnızca daha hızlı olmakla kalmaz, aynı zamanda kaliteyi garanti altına alırken kesinti süresini de azaltır ve üretim sürecini büyük ölçüde optimize eder.

Çevre Dostu ve Güvenli

Lazer temizleme teknolojisi yeşil ve çevre dostu seçeneklerden biri olarak kabul edilir. Geleneksel kimyasal temizleme yöntemlerinden farklı olarak, lazer temizleme herhangi bir kimyasal veya çözücü kullanmaz, bu nedenle zararlı kimyasal atık oluşmaz. Sadece lazer ışınları aracılığıyla kirleticileri veya kaplamaları temizler, operatörlere veya çevreye ikincil kirliliğe neden olmaz. Ayrıca, lazer temizleme sırasında oluşan duman veya mikropartiküller özel filtreleme cihazları tarafından toplanabilir ve bu da çevre üzerindeki etkiyi daha da azaltır. Sıkı çevre koruma gereksinimleri olan endüstriler için lazer temizleme güvenli ve etkili bir alternatiftir.

Son derece uyumlu

Lazer temizleme belirli bir malzeme türüyle sınırlı değildir. Metal, cam, taş, kompozit malzemeler ve hatta plastik gibi çeşitli yüzeylere uygulanabilir. Bu çok yönlülük, havacılık, otomobil üretimi ve bina restorasyonu gibi endüstrilerde yaygın olarak kullanılmasını sağlar. İster metal yüzeyden pası çıkarmak, ister camdaki oksit filmini temizlemek olsun, lazer temizleme farklı malzemeleri tahribatsız bir şekilde işleyebilir ve tutarlı temizlik sonuçları sağlayabilir.

Temassız İşlem

Lazer temizleme temassız bir işlem olduğundan, temizleme işlemi sırasında hedef yüzeye mekanik stres uygulanmaz ve bu da onu özellikle kırılgan, hassas veya yüksek değerli malzemelerin temizlenmesi için uygun hale getirir. Örneğin, lazer temizleme, kültürel kalıntılar ve sanat eserleri gibi hassas malzemeleri yüzey yapılarına zarar vermeden temizleyebilir. Ayrıca, endüstriyel ekipman temizlenirken fiziksel sürtünmeden kaynaklanan aşınma önlenir ve ekipmanın hizmet ömrü uzatılır.

Lazer temizleme, hassasiyeti, verimliliği, çevre dostu olması, çok yönlülüğü ve temassız avantajları nedeniyle hızla modern endüstriyel ve teknik temizlik için tercih edilen araç haline geliyor. Bu özellikler yalnızca farklı endüstrilerin katı gereksinimlerini karşılamakla kalmıyor, aynı zamanda sürdürülebilir kalkınma ve yüksek kaliteli üretim için yeni yollar da sağlıyor.

Lazer Temizlik Hassas Malzemelere Zarar Verir Mi?

Lazer temizleme teknolojisi çeşitli hassas malzemelerin temizlenmesine olanak tanır, ancak bu malzemelerle çalışırken çok dikkatli olunması gerekir. Temizleme etkisi ve hassas malzemelerin hasar görüp görmeyeceği esas olarak birkaç temel faktörün birleşimine bağlıdır:

Malzemenin Kendi Özellikleri

Hassas malzemelerin temizlik gereksinimleri öncelikle malzemenin fiziksel ve kimyasal özelliklerine bağlıdır. Örneğin, sentetik malzemeler, plastikler ve kauçuk gibi ısıya duyarlı malzemeler, lazerin ısı birikimi nedeniyle eriyebilir, deforme olabilir veya solabilir. Aynı zamanda, eski eserler, kağıt arşivleri veya hassas sanat eserleri gibi tarihi eserler de yaşlanma ve kırılgan özellikleri nedeniyle lazer temizleme işlemi sırasında oluşan ısı veya titreşimden kolayca etkilenir. Bu malzemeler için, kirleticilerin malzemenin kendisine zarar vermeden giderilmesini sağlamak için lazer parametreleri çok doğru bir şekilde ayarlanmalıdır.

Yüzey Morfolojisinin Karmaşıklığı

Bazı malzemelerin yüzeylerinde çok karmaşık mikro yapılar veya gravürler bulunur, örneğin hassas elektronik bileşenlerdeki mikro ölçekli çizgiler, kazınmış sanat eserleri veya yüksek hassasiyetli mekanik parçalar. Bu malzemelerin karmaşıklığı, lazerin enerjisine ve darbelerine karşı son derece hassas oldukları anlamına gelir. Aşırı enerji, özellikle yüzey dokusu ve işlevsel bütünlük gerektiren uygulamalarda mikro yapının hasar görmesine veya deformasyonuna neden olabilir. Hasarı önlemek için lazer gücü, darbe süresi ve odak konumu, lazerin alttaki malzemeyi etkilemeden yalnızca kirletici maddeler veya safsızlıklar üzerinde etki etmesini sağlamak için dikkatlice ayarlanmalıdır.

Lazer Parametrelerinin Hassas Kontrolü

Lazer temizliğinin anahtarı, dalga boyu, darbe süresi, frekans ve lazerin güç çıkışı dahil olmak üzere parametrelerin hassas kontrolüdür. Uygun parametre ayarları farklı malzemeler için çok önemlidir. Çok yüksek bir güç, malzeme yüzeyinin erimesine veya aşınmasına neden olabilir ve çok uzun bir darbe süresi ısı birikmesine neden olabilir ve malzeme yapısını olumsuz etkileyebilir. Dalga boyu seçimi, malzemenin emilim özellikleriyle yakından ilgilidir. Malzeme belirli bir dalga boyundaki lazer ışığını çok güçlü bir şekilde emerse, termal hasar meydana gelebilir. Bu nedenle, hassas malzemeleri temizlerken operatörlerin, malzemeye zarar vermeden kirleticileri etkili bir şekilde giderebilecek ideal ayarları bulmak için deneyler veya teknik araçlar yoluyla lazer parametrelerini optimize etmeleri gerekir.

Çevre Temizliğinin Etkisi

Lazer temizliğinin etkisi, özellikle yüksek hassasiyetli veya hassas malzemelerin temizliğinde, operasyonun çevresel koşullarıyla da yakından ilişkilidir. Ortam sıcaklığı, nem ve havadaki kirlilikler, temizlik süreci üzerinde etkili olabilir. Örneğin, daha yüksek ortam sıcaklıkları, malzemenin termal genleşmesini veya termal hasarını artırabilirken, aşırı nem, malzeme yüzeyinin emilim özelliklerini değiştirebilir. Ayrıca, lazer tarafından üretilen duman ve parçacıkların temizlik alanını yeniden kirletmesini önlemek için temizlik süreci sırasında hava akışının da kontrol edilmesi gerekir.

Kısacası, lazer temizleme etkili ve çevre dostu bir temizleme teknolojisi olmasına rağmen, hassas malzemeler işlenirken malzeme özellikleri, yüzey morfolojisi, lazer parametreleri ve çevre koşulları tam olarak analiz edilmeli ve ayarlanmalıdır. Uygun teknik önlemlerin benimsenmesiyle, lazer temizleme malzeme bütünlüğünü korurken yüzeydeki kirleri etkili bir şekilde giderebilir ve ideal temizleme etkileri sağlayabilir.

Hassas Malzemelerin Uygunluğunu Etkileyen Faktörler

Hassas bir malzemenin lazer temizliği için uygun olup olmadığına karar verirken, malzemenin kendisinin temizlenirken zarar görmediğinden emin olmak için birden fazla faktörün tam olarak analiz edilmesi gerekir. Aşağıda hassas malzemeler için lazer temizliğinin uygunluğunu etkileyen birkaç temel faktörün ayrıntılı açıklaması yer almaktadır:

Malzeme bileşimi

Bir malzemenin bileşimi, lazer enerjisine verdiği tepkiyi doğrudan belirler. Farklı malzemeler, lazer ışığının belirli dalga boyları için farklı emilim ve yansıma özelliklerine sahiptir. Örneğin, metal malzemeler genellikle daha kısa dalga boylu lazer ışığı için daha yüksek emilim oranlarına sahiptir, bu da lazer temizliği sırasında yüzey kirleticilerini temizlemeyi kolaylaştırır. Ancak, plastikler ve kompozitler gibi bazı seramikler ve organik malzemeler, lazer ışığının daha zayıf emilimine, daha fazla yansımaya ve daha yüksek ısı hassasiyetine sahip olabilir, bu nedenle lazer ışığının etkisi altında deformasyona, ablasyona veya solmaya eğilimlidirler.

Ek olarak, malzemenin termal genleşme katsayısı ve termal iletkenliği de önemli hususlardır. Daha büyük termal genleşme katsayılarına sahip malzemeler, lazer temizliği sırasında termal stres nedeniyle çatlamaya veya yüzey soyulmasına eğilimlidir; daha düşük termal iletkenliğe sahip malzemeler ise lazer enerjisi konsantrasyonu nedeniyle yerel aşırı ısınmaya neden olabilir ve bu da malzeme yapısına zarar verebilir. Bu nedenle, malzeme bileşiminin özelliklerini anlamak ve lazer parametrelerini makul bir şekilde seçmek, lazer temizliğinin hassas malzemeler için uygun olduğundan emin olmak için önemlidir.

Lazer Parametre Ayarı

Lazer temizliğinin etkisi ve malzemelerin uyarlanabilirliği büyük ölçüde lazer parametrelerinin ayarlanmasına bağlıdır; buna dalga boyu, darbe enerjisi, frekans ve lazerin süresi dahildir. Farklı malzemeler, farklı dalga boylarındaki lazerler için farklı emilim kapasitelerine sahiptir. Örneğin, bazı plastikler veya organik malzemeler çok fazla yakın kızılötesi lazer emebilir ve bu da yüzey hasarına neden olabilir, bu nedenle aşırı ısınmayı önlemek için uygun bir lazer dalga boyu seçmek gerekir.

Ek olarak, darbe enerjisinin ayarlanması özellikle dikkatli olmalıdır. Hassas malzemeler için, çok yüksek darbe enerjisi malzemenin yüzeyinde erimeye veya mekanik gerilim birikmesine neden olabilirken, çok uzun darbe süresi ısı birikmesine ve sonunda malzemede termal hasara neden olabilir. Daha düşük darbe frekansları genellikle kırılgan veya ısıya duyarlı malzemelerin temizliği için daha uygundur çünkü malzemenin her darbeden sonra ısıyı dağıtması için yeterli zamana sahip olmasını sağlar ve böylece hasar riskini azaltır. Bu nedenle, hassas malzemeleri işlerken, temizleme etkisi ile malzeme güvenliği arasında bir denge sağlamak için bu lazer parametrelerini doğru bir şekilde ayarlamak çok önemlidir.

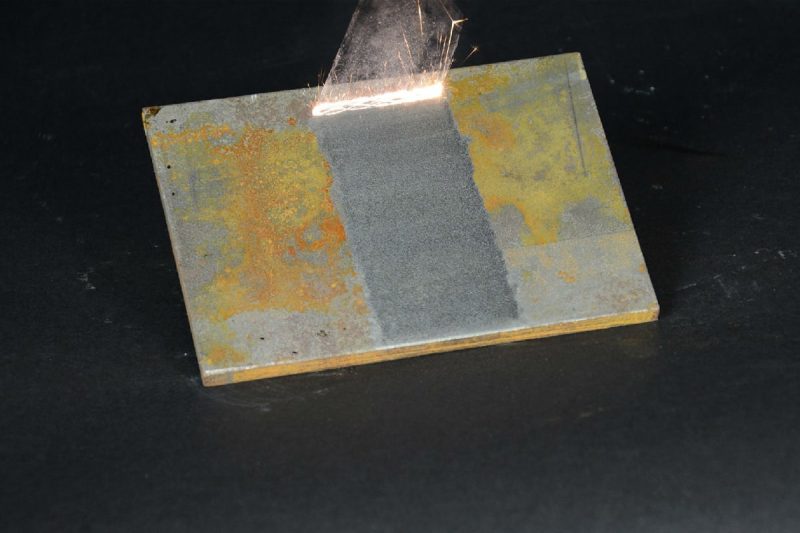

Malzeme Yüzey İşlemi ve Durumu

Malzemelerin yüzey özellikleri, lazer temizliğinin etkinliği ve güvenliği üzerinde önemli bir etkiye sahiptir. Malzeme yüzeyinde kaplamaların, oksitlerin veya diğer ön işlem katmanlarının varlığı, lazer emilim oranını belirlemede önemli bir faktördür. Örneğin, metal yüzeydeki oksit tabakası genellikle lazer enerjisini etkili bir şekilde emebilir ve bu da çıkarılmasını kolaylaştırır. Ancak, kaplama çok ince veya çok kırılgan ise, lazer temizliği alt tabakaya zarar verebilir.

Ek olarak, yüzeyin pürüzlülüğü de etkili bir faktördür. Pürüzlü yüzeyler lazer enerjisinin eşit olmayan dağılımına neden olur ve bu da belirli alanlarda yerel aşırı ısınmaya neden olabilir. Kirleticilerin türü, kalınlığı ve düzgünlüğü de dikkate alınmalıdır. Farklı kirletici türleri (gres, pas, boya vb.) lazerler için farklı emilim özelliklerine sahiptir ve farklı temizleme stratejileri gerektirebilir. Hassas malzemelerin zarar görmemesini sağlamak için yüzey koşulları dikkatlice analiz edilmeli ve temizleme parametreleri gerçek ihtiyaçlara göre ayarlanmalıdır.

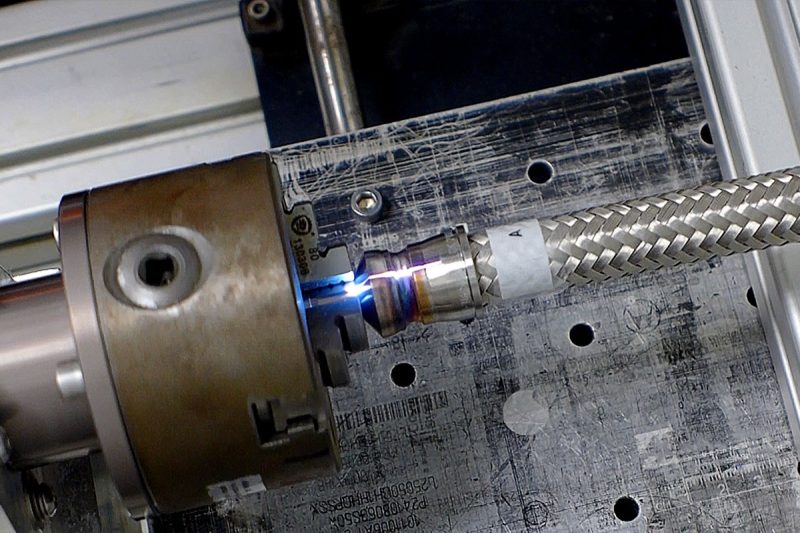

Lazer Dağıtım Sistemleri ve Kontrolleri

Yüksek hassasiyetli bir lazer iletim sistemi, hassas malzemelerin hata veya hasar olmadan temizlenmesini sağlamada bir diğer önemli faktördür. Lazer ışınının kalitesi, odaklama doğruluğu ve enerji dağılımı, temizleme sürecinin istikrarını sağlamak için son derece tutarlı olmalıdır. Lazer ışınının herhangi bir sapması, dağılması veya eşit olmayan dağılımı, eşit olmayan temizliğe ve malzemeye zarar verebilir.

Modern lazer temizleme sistemleri, temizleme işlemi sırasında lazer parametrelerini gerçek zamanlı olarak izleyebilen ve ayarlayabilen gelişmiş optik iletim ve kontrol teknolojileriyle donatılmıştır. Örneğin, geri bildirim kontrol sistemi aracılığıyla operatör, aşırı temizlemeyi önlemek için lazerin çıkış gücünü gerçek zamanlı olarak malzemenin yüzey sıcaklığına veya yansıtma değişimlerine göre ayarlayabilir. Ayrıca, otomatik sistem farklı malzemelerin özelliklerine göre önceden programlanabilir ve böylece her bir temizlemenin güvenli bir aralıkta gerçekleştirilmesini sağlar. Bu yüksek hassasiyetli sistemler, temizleme işlemi sırasında hassas malzemelere zarar gelme riskini büyük ölçüde azaltır.

Bu temel faktörleri dikkatlice değerlendirerek, lazer temizleme hassas malzeme uygulamalarında istenen sonuçları elde edebilirken malzemenin hasar görmemesini sağlayabilir. Operatörler, verimli ve güvenli bir temizleme süreci elde etmek için her faktöre dayalı uygun bir temizleme planı geliştirmelidir.

Hassas Malzemelerin Lazerle Temizlenmesi

Lazer temizleme, hassas malzemeleri işlemedeki yüksek hassasiyeti ve esnekliği nedeniyle birçok endüstride vazgeçilmez bir araç haline gelmiştir. Hassas malzemelerde lazer temizleme teknolojisinin bazı önemli uygulama alanları şunlardır:

Sanat Restorasyonu ve Kültürel Mirasın Korunması

Lazer temizleme teknolojisi, özellikle bazı son derece hassas ve yeri doldurulamaz kültürel kalıntılar ve sanat eserleri için sanat restorasyonu ve antik kültürel kalıntı korumasında yaygın olarak kullanılır. Bu uygulamalarda, geleneksel kimyasal veya mekanik temizleme yöntemleri kültürel kalıntının yüzeyinde geri döndürülemez hasara neden olabilirken, lazer temizleme temassız çalışma ve ayarlanabilir lazer enerjisi sayesinde hassas ve tahribatsız temizlik sağlayabilir. Örneğin, lazer temizleme teknolojisi heykeller, resimler, duvar resimleri ve binalardaki kir, is, kireç veya diğer oksit tabakalarını temizlemek için kullanılır. Lazerin dalga boyu ve gücü hassas bir şekilde kontrol edilerek, temizleme işlemi alttaki alt tabakaya zarar vermeden yüzey kirleticilerini hedefli bir şekilde temizleyebilir, kültürel kalıntının bütünlüğünü ve tarihi değerinin korunmasını sağlar.

Elektronik ve Yarıiletken Üretimi

Yarı iletken ve mikroelektronik endüstrilerinde, lazer temizliğinin doğruluğu üretim kalitesi için kritik öneme sahiptir. Yarı iletken gofretlerin yüzeyi, gofretin elektriksel performansını etkileyebilecek veya hatta cihaz arızasına neden olabilecek toz, gres veya diğer küçük kirleticilere karşı son derece hassastır. Lazer temizleme teknolojisi, gofret yüzeyinden kirleticileri çıkarmak için etkili ve güvenli bir çözüm sunar ve özellikle bu aşırı hassas malzemelerin işlenmesi için uygundur.

Operatörler, darbe süresi, dalga boyu ve güç gibi lazer parametrelerinin hassas bir şekilde ayarlanmasıyla, gofret yüzeyinin bütünlüğünü etkilemeden yalnızca kirleticileri temizleyebilir. Aynı zamanda, lazer temizliği kimyasal reaktiflerin kullanımını gerektirmez, kalıntı veya sıvı korozyonu riskini ortadan kaldırır ve son derece yüksek temizlik gereksinimleri olan ortamlarda çalışmaya uygundur. Bu temassız temizleme yöntemi, yarı iletken ürünlerinin üretim verimliliğini ve kalitesini iyileştirmede önemli bir rol oynar.

Havacılık ve Uzay

Havacılık endüstrisinde, lazer temizleme uçak motoru kanatları, kompozit yapılar ve hassas metal parçalar gibi temel bileşenlerin bakımı ve onarımı için yaygın olarak kullanılır. Havacılık ekipmanlarının malzemeleri genellikle karmaşık yapılara ve yüksek performans gereksinimlerine sahip olduğundan, lazer temizleme ideal bir tahribatsız bakım aracı haline gelmiştir.

Lazer temizleme teknolojisi, bileşenlerin şeklini, boyutunu veya malzeme özelliklerini etkilemeden bileşenlerin yüzeyindeki kaplamaları, korozyonu ve diğer kirleticileri etkili bir şekilde temizleyebilir. Motor bakımında, temizleme işlemi sırasında lazerin hassas bir şekilde kontrol edilmesi, temizleme aralığının hedef alanda yoğunlaşmasını ve işlem görmesi gerekmeyen parçalara yayılmamasını sağlayarak bileşenlerin genel performansını ve ömrünü garanti eder. Aynı zamanda, lazer temizlemenin yüksek verimliliği ve çevre koruma özellikleri, onu havacılık endüstrisinde duruş süresini ve bakım maliyetlerini azaltmanın önemli bir yolu haline getirir.

Farklı uygulama senaryolarında lazer temizliğinin derinlemesine anlaşılması ve optimize edilmiş çalışması sayesinde, hassas malzemelerin temizlik ihtiyaçları etkili bir şekilde karşılanabilirken ürün performansının ve görünümünün bütünlüğü de garanti altına alınabilir. Bu, lazer temizleme teknolojisinin birçok sektörde yaygın olarak kullanılmasını sağlar ve üretim verimliliğini ve ürün kalitesini iyileştirmek için sağlam bir destek sağlar.

Hassas Malzemelerin Lazerle Temizlenmesinde En İyi Uygulamalar

Hassas malzemeleri lazerle temizlerken, malzemeye hiçbir zarar gelmemesini sağlamak için bir dizi en iyi uygulamayı takip etmek kritik önem taşır. Aşağıdakiler, özellikle hassas malzemelerle uğraşırken lazer temizliğinin sonuçlarını optimize etmeye yardımcı olacak belirli çalışma yönergeleridir:

Malzeme Değerlendirmesi

Lazer temizliği gerçekleştirilmeden önce, malzemenin özelliklerinin ve karakteristiklerinin ayrıntılı bir değerlendirmesi gerekir. Hassas malzemeler genellikle belirli termal hassasiyetlere, kırılganlığa veya lazer enerjisine karşı yüksek hassasiyete sahiptir. Malzemenin bileşimi, yüzey yapısı, termal iletkenliği, genleşme katsayısı ve lazer dalga boyundaki emilim özellikleri değerlendirme sırasında dikkate alınmalıdır. Örneğin, kültürel kalıntı restorasyonunda karşılaşılabilecek antik malzemeler, kompozit malzemeler veya yüksek hassasiyetli aletler, lazer temizliği için uygun olup olmadıklarını ve temizlik işlemi sırasında odaklanılacak temel noktaları belirlemek için titiz ön değerlendirmeler gerektirir.

Test Temizliği

Resmi temizlikten önce, bir numune veya malzemenin önemsiz bir alanı üzerinde bir test temizliği yapmak en iyisidir. Bu küçük ölçekli test, lazer parametrelerinin (güç, frekans ve dalga boyu gibi) seçiminin malzemeye zarar vermeyeceğinden emin olmak için sonraki resmi temizlik için değerli geri bildirimler sağlayabilir. Test temizliği ayrıca operatörlerin temizlik işlemi sırasında sıcaklık değişikliklerini, kirletici madde giderme verimliliğini ve malzeme tepkisinin derecesini belirlemesine yardımcı olabilir. Örneğin, sanat restorasyonunda, numune testi değerli eserlerde geri döndürülemez hasarları önleyebilir ve lazer enerjisinin yalnızca kirletici maddeler üzerinde etki etmesini ve alt tabakaya zarar vermemesini sağlayabilir.

Parametre Optimizasyonu

Lazer temizliğinin başarısı büyük ölçüde lazer parametrelerinin hassas optimizasyonuna bağlıdır. Malzemenin farklı özelliklerine bağlı olarak, operatörün lazer gücü, darbe frekansı, süre ve dalga boyu gibi parametreleri ayarlaması gerekir. Isıya duyarlı malzemeler için, genellikle ısı birikimini azaltmak için lazer gücünü ve darbe enerjisini azaltmak gerekir. Aynı zamanda, uygun dalga boyunu seçmek, lazerin malzemenin kendisini aşırı ısıtmadan yalnızca yüzey kirleticileri üzerinde etki etmesini sağlar. Bu parametreleri kademeli olarak ayarlayarak, temizleme verimliliği ve malzeme koruması arasında uyum sağlamak için ideal denge noktası bulunabilir. Örneğin, yarı iletken ve elektronik endüstrilerinde, optimize edilmiş lazer parametreleri mikro yapıya zarar vermeden küçük yüzey parçacıklarını giderebilir.

Koruma Önlemlerini Kullanın

Bazı durumlarda, lazer parametreleri optimize edilse bile, malzemenin lazere aşırı maruz kalma riski hala vardır. Bu riski azaltmak için, malzemenin yüzeyine soyulabilir bir koruyucu tabaka uygulamak gibi ek koruyucu önlemler alınabilir. Bu koruyucu tabaka, lazer temizleme işlemi sırasında bir tampon görevi görerek lazerin alt tabaka ile doğrudan temas etmesini önleyebilir; bu, özellikle son derece kırılgan veya tarihi eserler gibi özel malzemelerin işlenmesi için uygundur. Koruyucu tabakaya ek olarak, lazerin menzilini sınırlamak için fiziksel bariyerler veya optik filtreler kullanılabilir ve böylece hassas alanların temizlenmesi riski azaltılabilir.

İzleme ve kontrol

Gerçek zamanlı izleme ve hassas kontrol, lazer temizliği sırasında hassas malzemelerin güvenliğini sağlamak için önemli adımlardır. Gelişmiş izleme ekipmanları (kızılötesi sıcaklık sensörleri, spektrometreler vb. gibi) temizlik alanının sıcaklık değişimlerini, yansıtıcılığını ve enerji dağılımını gerçek zamanlı olarak izleyebilir. Bu veriler operatörlerin yerel aşırı ısınmayı veya aşırı temizliği önlemek için gerekli ayarlamaları yapmasına yardımcı olabilir. Aynı zamanda, otomatik geri bildirim kontrol sistemi, temizleme işleminin her zaman güvenli bir aralıkta olmasını sağlamak için lazer gücünü veya frekansını gerçek zamanlı olarak izlenen değişimlere göre dinamik olarak ayarlayabilir. Bu yüksek hassasiyetli izleme teknolojisi, özellikle havacılık ve yüksek hassasiyetli üretimde önemlidir.

Temizlik Sonrası Değerlendirme

Temizlik tamamlandıktan sonra, malzemenin kapsamlı bir kalite değerlendirmesi, temizlik sonuçlarını ve malzeme güvenliğini doğrulamak için önemli bir adımdır. Değerlendirme, olası herhangi bir hasar veya deformasyonu tespit ederken kirleticilerin tamamen giderildiğinden emin olmak için malzeme yüzeyinin fiziksel ve kimyasal analizini içermelidir. Elektronik, tıbbi ve sanat restorasyonu gibi bazı zorlu endüstriler için, temizlik sonrası değerlendirme mikroskobik inceleme, yüzey sertliği testi veya yüzey morfolojisi analizini bile içerebilir. Herhangi bir potansiyel sorun bulunursa, temizleme işlemi gelecekteki işlemlerde benzer sorunları önlemek için daha da optimize edilebilir.

Bu en iyi uygulamalar sayesinde operatörler hassas malzemelerle çalışırken lazer temizliğinin risklerini etkili bir şekilde azaltabilir ve optimum temizlik sonuçları sağlayabilir. Doğru malzeme değerlendirmesi, hassas lazer parametre kontrolü ve tam işlem izleme ve koruma önlemlerinin uygulanması, güvenli ve etkili bir temizlik sürecini garantilemek için çok önemlidir. Bu sistematik temizlik stratejisi yalnızca temizlik verimliliğini iyileştirmekle kalmaz, aynı zamanda malzeme bütünlüğünün ve işlevselliğinin korunmasını da en üst düzeye çıkarır ve kültürel kalıntıların korunması, yarı iletken üretimi, hassas mühendislik ve diğer alanlarda yaygın olarak kullanılır.

özetle

Lazer temizleme teknolojisi, özellikle hassas malzemelerin işlenmesinde etkili ve temassız çalışma prensibiyle birçok endüstride mükemmel uygulama yetenekleri göstermiştir, son derece hassas bir temizleme çözümü sağlar. Bu teknoloji, kültürel kalıntıların restorasyonu, yarı iletken üretimi, hassas makineler ve havacılık alanlarında önemli bir rol oynamış, yalnızca kirleticileri etkili bir şekilde gidermekle kalmamış, aynı zamanda geleneksel temizleme yöntemlerinin neden olduğu fiziksel hasarı veya kimyasal korozyonu da en aza indirmiştir.

Ancak lazer temizliğinin hassas malzemelere zarar verip vermeyeceği birden fazla faktöre bağlıdır. İlk olarak, malzemenin özellikleri, bileşimi, termal duyarlılığı, yüzey yapısı ve lazer enerjisinin emilim ve yansıma yeteneği dahil olmak üzere anahtardır. Farklı malzemeler temizleme işlemi sırasında farklı tepkiler gösterir ve bazı malzemeler ısı birikimi veya mekanik stres nedeniyle hasar görebilir. Bu nedenle, lazer temizliği seçerken, malzemenin özellikleri tam olarak analiz edilmeli ve değerlendirilmelidir.

İkinci olarak, lazer parametrelerinin seçimi temizleme etkisi ve malzeme güvenliği için çok önemlidir. Lazerin dalga boyu, gücü, darbe frekansı ve etki süresi lazer ile malzeme arasındaki etkileşimi etkileyecektir. Hassas malzemeler için, operatörün temizleme işlemi sırasında düzgün enerji dağılımını sağlamak ve yerel aşırı ısınmayı veya aşırı temizliği önlemek için bu parametreleri belirli duruma göre doğru bir şekilde ayarlaması gerekir. Bilimsel ve makul parametre kontrolü, yüzey kirleticilerini temizlerken malzemenin bütünlüğünün etkilenmemesini sağlayabilir.

Çalışma ortamı ve koşulları, lazer temizliğinin etkinliğini belirlemede bir diğer önemli faktördür. Yüksek hassasiyetli optik iletim sistemleri, gerçek zamanlı izleme ve geri bildirim teknolojisi ve koruyucu önlemlerin uygulanması, lazer temizliğinin güvenliğini ve etkinliğini artırmaya yardımcı olur. Tüm temizlik sürecini izleyerek, operatörler gereksiz hasarı önlemek için lazer enerjisini ve etki aralığını istedikleri zaman ayarlayabilirler.

Hassas malzemelerin temizliğinin güvenliğini sağlamak için bir dizi en iyi uygulamayı takip etmek esastır. Kapsamlı malzeme değerlendirmesi temeldir ve temizlik resmi olarak başlamadan önce lazer parametrelerini optimize etmek için numune test temizliği yapılmalıdır. Ek olarak, lazerin malzeme üzerindeki doğrudan etkisini azaltmak için gerektiğinde koruyucu katmanlar veya bariyerler kullanılabilir. Temizleme işlemi sırasında, gelişmiş izleme ekipmanı ve kontrol sistemleri, güvenli ve güvenilir bir temizleme işlemi sağlamak için çalışma hatalarını veya enerji aşırı yüklerini etkili bir şekilde önleyebilir. Temizlik tamamlandıktan sonra, temizleme etkisini doğrulamak ve geri döndürülemez bir hasarın oluşmadığını teyit etmek için malzemenin ayrıntılı bir kalite değerlendirmesi gereklidir.

Kısacası, bilimsel değerlendirme ve uygulama yoluyla, lazer temizleme teknolojisi hassas malzemelerin bütünlüğünü korurken ideal temizleme sonuçları sağlayabilir. Bu, lazer temizlemeyi birçok endüstride yeri doldurulamaz bir çözüm haline getirir, yalnızca iş verimliliğini artırmakla kalmaz, aynı zamanda malzeme hasarı riskini de etkili bir şekilde azaltır.

Lazer Çözümleri Alın

Doğru lazer temizleme makinesini seçmek, temizleme sonuçlarını iyileştirmenin ve malzemeleri korumanın anahtarıdır. Güvenilir bir ortakla çalıştığınızda, gelişmiş teknik destek, profesyonel çözümler ve sürekli hizmet alabilirsiniz. AccTek Laser'da, her türlü endüstriyel temizlik ihtiyacı için çok çeşitli lazer temizleme ekipmanları sunuyoruz. Uzmanlarımız, verimli ve güvenli temizleme sonuçları sağlamak ve üretim verimliliğini en üst düzeye çıkarmak için temizleme parametrelerini optimize etmenize yardımcı olacaktır. Ayrıca, temizleme sürecinin istikrarını ve doğruluğunu sağlamak için hassas enerji kontrolü ve akıllı izleme sistemleri gibi gelişmiş özellikler de sunuyoruz. Ayrıca, teknik ekibimiz ekipmanınızın her zaman optimum çalışma koşullarında olduğundan emin olmak için kapsamlı destek hizmetleri sunar. AccTek Laser ile çalışarak, verimli ve tahribatsız temizleme sonuçları elde edecek, operasyonel riskleri azaltacak ve üretim kalitesini iyileştireceksiniz. İşletmenizin büyümesine yardımcı olmak için yenilikçi temizleme çözümlerimiz hakkında daha fazla bilgi edinmek için hemen bizimle iletişime geçin.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın