Lazer temizleme makineleri, hassas, verimli ve çevre dostu temizleme çözümleri sağlama kabiliyetleri nedeniyle çeşitli endüstrilerde vazgeçilmez hale gelmiştir. Bu makineler, altta yatan malzemeye zarar vermeden yüzeylerden pas, boya, gres ve oksitler gibi kirleticileri gidermek için yoğunlaştırılmış lazer ışınları kullanır. Havacılık, otomotiv, elektronik ve üretim gibi endüstriler, atıkları azalttığı, yüzey hazırlığını geliştirdiği ve daha yüksek kaliteli yüzeyler sağladığı için bu temassız, aşındırıcı olmayan teknolojiden büyük ölçüde yararlanmaktadır. Kimyasallar veya aşındırıcı malzemeler içeren geleneksel yöntemlerin aksine, lazer temizleme hem operatörler hem de çevre için daha güvenlidir. Bu makale, lazer temizleme makinelerinin farklı endüstrilerdeki çeşitli uygulamalarını inceleyerek, hassasiyet, sürdürülebilirlik ve maliyet etkinliği açısından avantajlarını vurgulamaktadır. Bu yenilikçi teknolojiyi entegre ederek, endüstriler üretkenliği artırabilir, güvenliği iyileştirebilir ve çevresel etkiyi azaltabilir ve tüm bunları üstün temizleme sonuçları elde ederken yapabilir.

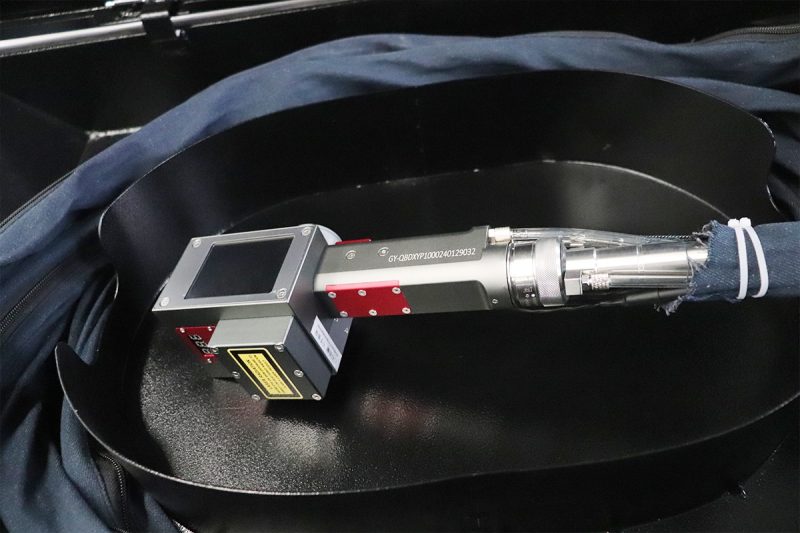

Lazer temizleme, bir nesnenin yüzeyinden pas, boya, gres veya kirleticiler gibi istenmeyen maddeleri, taban malzemesine zarar vermeden çıkarmak için odaklanmış lazer ışınları kullanan oldukça etkili bir işlemdir. Lazer ışını, yüzeye yönlendirilir ve burada kirleticilerle etkileşime girerek bunların buharlaşmasına veya hızlı ısıtma nedeniyle yüzeyden dışarı atılmasına neden olur. Alttaki malzeme, lazerin enerjisinin hassasiyeti ve kontrol edilebilirliği nedeniyle etkilenmez. Bu işlem temassızdır, aşındırıcı değildir ve ikincil atık bırakmaz, bu da onu temiz ve güvenli bir ortam gerektiren endüstriler için ideal hale getirir.

Etkili lazer temizliğinin anahtarı, dalga boyu, enerji yoğunluğu, darbe süresi ve tekrarlama oranı gibi doğru lazer parametrelerini seçmektir. Bu parametreler, kirleticilerin lazer enerjisini ne kadar verimli bir şekilde emdiğini ve ne kadar etkili bir şekilde giderildiğini belirler. Lazerin enerjisi, kirleticiyi buharlaştırmak veya yerinden oynatmak için yeterince güçlü ancak alt tabakayı değiştirmekten veya hasar vermekten kaçınacak kadar nazik olmalıdır.

Sürekli dalga ve darbeli lazer teknolojisi arasındaki seçim, özel temizlik gereksinimlerine, malzeme özelliklerine ve temizlenecek kirleticilerin türüne bağlıdır.

Lazer temizleme teknolojisi, etkili ve verimli bir temizlik elde etmek için lazerin enerjisi ile kirletici arasındaki etkileşimi dikkatlice dengeleyerek çalışır. Doğru lazer türünü seçerek ve lazer parametrelerini ayarlayarak, endüstriler hassas temizleme sonuçları elde edebilir, temel malzemenin bütünlüğünü koruyabilir ve ikincil atıkları veya çevreye verilen zararı önleyebilir.

Lazer temizleme, hassasiyeti, verimliliği ve çevre dostu yapısı nedeniyle çeşitli endüstrilerde geniş kabul görmüştür. Pas, boya, gres ve diğer istenmeyen malzemeler gibi kirleticileri, taban malzemesine zarar vermeden yüzeylerden çıkarmak için lazer ışınlarının kullanılmasını içerir. Bu temassız, aşındırıcı olmayan yöntem, farklı sektörlerdeki çeşitli uygulamalarda çok yönlü ve etkilidir.

Otomotiv sektöründe, lazer temizleme pas ve boyanın çıkarılması, kaynak için yüzey hazırlığı ve kalıp ve aletlerin temizlenmesi gibi birçok önemli görev için kullanılır. Lazer temizleme, üretim ve restorasyon projeleri sırasında araç gövdelerini ve parçalarını onarmak için etkili bir yol sunar. Hassas yüzey hazırlığı sağlayarak lazer temizleme daha güçlü kaynak bağlantıları ve daha kaliteli kaplamalar sağlar. Ayrıca yüzeylere zarar verebilecek aşındırıcı tekniklere olan ihtiyacı ortadan kaldırarak üretkenliği artırır ve operasyonel maliyetleri düşürür.

Havacılık ve uzay endüstrisi son derece yüksek temizlik ve hassasiyet standartları gerektirir. Lazer temizleme, motor parçaları, iniş takımı ve yapısal elemanlar gibi hassas bileşenlerden oksitler, kaplamalar ve diğer kalıntılar gibi kirleticileri gidermede kritik bir rol oynar. Ek olarak, lazer temizleme, boyama veya yapıştırmadan önce yüzey hazırlığı için kullanılır. Lazer temizlemenin aşındırıcı olmayan yapısı, yüksek kaliteli havacılık ürünlerini korumak için gereken temiz, kirletici içermeyen yüzeyi sağlarken hassas yüzeyleri korumaya yardımcı olur.

Üretim ve metal işlemede, lazer temizleme genellikle yüzeyleri kaynak, kaplama veya yapıştırma için hazırlamak için kullanılır. Metal bileşenlerden pası, gresi ve diğer kalıntıları temizleyerek yüksek kaliteli ve dayanıklı yüzeyler sağlar. Lazer temizleme, malzemenin bütünlüğünün korunmasının çok önemli olduğu çelik ve alüminyum gibi metalleri işleyen endüstrilerde özellikle faydalıdır. Ayrıca, üretimde kullanılan ekipman ve aletleri temizlemek, aşınma ve yıpranmayı azaltarak kullanım ömürlerini uzatmak için idealdir.

Yenilenebilir enerji de dahil olmak üzere güç üretim endüstrisi, operasyonel verimliliği sağlamak için düzenli olarak bakımı yapılması ve temizlenmesi gereken büyük ekipmanlara güvenir. Lazer temizleme, türbinlerden, borulardan ve kazanlardan pas, kireç ve diğer kirleticileri çıkarmak için etkili bir yöntem sağlar. Ayrıca, lazer temizliğinin hassasiyetinin ve minimum atık üretiminin özellikle önemli olduğu nükleer santrallerdeki hassas bileşenlerin temizlenmesi için de kullanılabilir. Teknoloji, ekipmanın ömrünü uzatmaya yardımcı olur ve çevreye zarar verebilecek kimyasal bazlı temizleme yöntemlerine olan ihtiyacı azaltır.

Son derece hassas elektronik ve yarı iletken endüstrisinde, bileşenlerin hassas temizliği için lazer temizleme olmazsa olmazdır. Konnektörlerden, devre kartlarından ve yarı iletken levhalardan akı kalıntılarını, oksitleri ve parçacıkları çıkarmak için kullanılır. Lazer temizleme, hassas elektronik bileşenlerin hasarsız kalmasını sağlarken kirletici içermeyen bir yüzey elde ederek ürün kalitesini ve güvenilirliğini artırır. İşlem temassızdır ve bu da onu mikroelektronik üretiminde gereken karmaşık temizlik görevleri için uygun hale getirir.

Lazer temizleme teknolojisi, değerli sanat eserleri, heykeller ve tarihi anıtlardan kir, kirlilik ve üst boya katmanlarını dikkatlice çıkarmak için sanat ve kültürel miras korumada da kullanılır. Lazer temizlemenin hassasiyeti, konservatörlerin orijinal yüzeylere zarar vermeden istenmeyen malzemeleri seçici bir şekilde çıkarmalarına olanak tanır. Bu yöntem, ünlü tarihi yer işaretlerinin restorasyonunda kullanılmış olup, kültürel eserleri gelecek nesiller için korumak için temiz ve güvenli bir yol sağlamıştır.

Lastik üretimi gibi üretim için kalıp kullanan endüstrilerde, kalıpların yüzeylerine zarar vermeden temizlemek için lazer temizleme kullanılır. Zamanla, kauçuk, plastik veya kompozit kalıntıları kalıplarda birikerek ürün kalitesini etkiler. Lazer temizleme, bu kalıntıları gidermek için aşındırıcı olmayan bir yol sunarak duruş süresini azaltır ve kalıp ömrünü uzatır. Ayrıca aletleri ve ekipmanları temizleyerek genel üretim verimliliğini artırabilir ve bakım maliyetlerini azaltabilir.

Petrol ve gaz endüstrisi, kirlenmeyi, pası veya korozyonu önlemek için düzenli bakım gerektiren büyük ölçekli makineler ve boru hatları kullanır. Lazer temizleme, boru hatlarını, vanaları ve ekipmanları temizlemek için güvenli ve etkili bir yöntem sağlar. Gres, yağ ve oksitler gibi kirleticileri yüzeylerden etkili bir şekilde temizler, ekipman arızası riskini azaltır ve güvenlik standartlarını iyileştirir. Tehlikeli kimyasal temizlik maddelerine olan ihtiyacı ortadan kaldırarak, lazer temizleme ayrıca çevresel etkiyi azaltır ve endüstri düzenlemelerine uyumu sağlamaya yardımcı olur.

Nükleer endüstride, radyoaktif yüzeylerin dekontaminasyonu büyük bir zorluktur. Lazer temizleme, radyoaktif atık hacmini azaltırken kirleticileri gidermek için temassız, aşındırıcı olmayan bir yöntem sağladığı için bu uygulama için tercih edilen bir çözümdür. Bu işlem operatörler için daha güvenli ve daha hassastır, nükleer tesislerin ekipman ve yüzeyleri temizlemesine, radyasyona maruziyeti en aza indirmesine ve tehlikeli atık oluşumunu azaltmasına olanak tanır.

Lazer temizleme teknolojisinin çok yönlülüğü, hassasiyeti ve çevresel faydaları onu çeşitli endüstrilerde vazgeçilmez hale getirmiştir. Otomotiv ve havacılıktan nükleer enerjiye ve kültürel mirasa kadar, lazer temizleme, alttaki malzemeye zarar vermeden kirleticileri gidermek için etkili ve güvenli bir çözüm sunar. Temassız, aşındırıcı olmayan yapısı ve minimum atık üretimi, lazer temizlemeyi geleneksel temizleme yöntemlerine göre üstün bir alternatif olarak konumlandırarak endüstrilerin üretkenliği artırmasına, maliyetleri düşürmesine ve güvenliği iyileştirmesine yardımcı olur.

Lazer temizleme teknolojisi, geleneksel temizleme yöntemlerine kıyasla sayısız avantaj sunarak çeşitli endüstriyel uygulamalarda giderek daha popüler hale geliyor. Hassasiyeti, verimliliği ve çevresel faydaları, kapsamlı, güvenli ve uygun maliyetli temizleme çözümlerine ihtiyaç duyan endüstriler için onu üstün bir seçim haline getiriyor.

Lazer temizliğinin en önemli faydalarından biri aşındırıcı olmamasıdır, yani alttaki malzemeyi aşındırmaz veya hasar vermez. Zamanla yüzey bozulmasına neden olabilen kum püskürtme veya mekanik kazıma gibi aşındırıcı tekniklerin aksine, lazer temizliği kirleticileri nazikçe gidermek için odaklanmış lazer ışınları kullanır. Bu, lazer temizliğini elektronik, havacılık ve kültürel miras koruma gibi alt tabakanın bütünlüğünün korunması gereken hassas veya narin bileşenlerle uğraşan endüstriler için ideal hale getirir.

Lazer temizleme eşsiz bir hassasiyet sunarak operatörlerin çevredeki alanları veya taban malzemesini etkilemeden kirleticileri seçici bir şekilde temizlemelerine olanak tanır. Bu kontrol seviyesi, mikroskobik parçacıkların bile ürün kalitesini tehlikeye atabileceği yarı iletken ve elektronik endüstrileri gibi titiz temizlik gerektiren uygulamalarda önemlidir. Kirleticileri hassas bir şekilde hedefleme yeteneği, lazer temizlemeyi karmaşık yüzeyler veya geleneksel temizleme yöntemleriyle erişilmesi zor alanlar için ideal hale getirir.

Genellikle tehlikeli çözücülerin kullanımını içeren ve büyük miktarda atık üreten kimyasal temizleme yöntemlerinden farklı olarak, lazer temizleme çevre dostu bir işlemdir. Zararlı kimyasallara olan ihtiyacı ortadan kaldırarak çevre kirliliği riskini ve özel bertaraf prosedürlerine olan ihtiyacı azaltır. Ayrıca, lazer temizleme, lazer tarafından çıkarılan malzeme kolayca toplanabildiğinden minimum ikincil atık üretir ve bu da işlemi hem çevre hem de operatörler için çok daha temiz ve güvenli hale getirir.

Lazer temizleme ekipmanına yapılan ilk yatırım geleneksel yöntemlerden daha yüksek olsa da, uzun vadeli maliyet tasarrufları önemlidir. Lazer temizleme, kimyasallar, aşındırıcılar ve mekanik aletler gibi sarf malzemelerine olan ihtiyacı azaltır ve ekipman ve bileşenlerin ömrünü uzatarak bakım ve arıza süresini en aza indirir. Lazer temizlemenin hassasiyeti ve verimliliği ayrıca daha hızlı temizleme döngülerine yol açarak üretkenliği artırır ve zamanla operasyonel maliyetleri düşürür.

Lazer temizleme, tehlikeli kimyasallar, aşındırıcı malzemeler veya yüksek basınçlı ekipman içeren geleneksel temizleme yöntemlerine göre daha güvenli bir alternatiftir. İşçi yaralanması ve toksik maddelere maruz kalma riskini azaltır. Dahası, lazer temizleme temassız bir işlem olduğundan, temizlenen bileşenlere zarar gelme riskini en aza indirir. Daha az koruyucu önlem ihtiyacı da temizleme sürecini basitleştirerek iş yeri güvenliğini artırır ve operatörler için sağlık risklerini azaltır.

Lazer temizliğinin temel avantajlarından biri çok yönlülüğüdür. Metaller, plastikler, seramikler ve kompozitler dahil olmak üzere çok çeşitli endüstrilerde ve çeşitli malzemelerde kullanılabilir. İster gemi gövdelerinden pası çıkarmak, ister hassas yarı iletken gofretleri temizlemek veya kültürel miras eserlerini restore etmek olsun, lazer temizliği farklı yüzeylere ve kirlenme türlerine uyacak şekilde uyarlanabilir. Bu uyarlanabilirlik, otomotiv, havacılık, üretim ve güç üretimi gibi çeşitli temizlik ihtiyaçları olan endüstriler için ideal bir çözüm haline getirir.

Lazer temizleme, aşındırıcı olmayan ve nazik temizliğinden çevre dostu ve uygun maliyetli yapısına kadar endüstriyel uygulamalar için sayısız avantaj sağlar. Çeşitli endüstrilerde hassasiyet, güvenlik ve çok yönlülük sağlar ve bu da onu modern üretim ve bakım için değerli bir araç haline getirir. Endüstriler verimliliği, sürdürülebilirliği ve güvenliği önceliklendirmeye devam ettikçe, lazer temizleme süreçleri iyileştirmek ve operasyonel maliyetleri azaltmak için vazgeçilmez bir teknoloji olmaya devam edecektir.

Lazer temizleme birçok avantaj sunarken, belirli endüstrilerde uygulamasını etkileyebilecek zorlukları ve sınırlamaları kabul etmek önemlidir. Bu faktörler arasında ekipman maliyeti, güvenlik endişeleri ve malzeme uyumluluğu bulunur ve bunların hepsi lazer temizleme teknolojisini uygulamaya karar verirken dikkatlice düşünülmelidir.

Lazer temizliğinin temel zorluklarından biri ekipman için gereken ilk yatırımdır. Lazer temizleme makineleri, kimyasal temizleme, aşındırıcı püskürtme veya mekanik yöntemler gibi geleneksel temizleme yöntemlerinden daha pahalı olma eğilimindedir. Lazer temizleme teknolojisi edinmenin ilk maliyeti, daha küçük şirketler veya daha sıkı bütçelere sahip endüstriler için bir engel olabilir. Ancak, ilk maliyetler yüksek olsa da, azaltılmış sarf malzemeleri, bakım ve artan operasyonel verimlilikten elde edilen uzun vadeli tasarrufların bu masrafları telafi edebileceğini unutmamak önemlidir. Şirketler, uzun vadeli maliyet etkinliğinin faydalarını anında sermaye yatırımına karşı tartmalıdır.

Lazer temizleme, kimyasal veya aşındırıcı temizleme yöntemlerine göre daha güvenli bir alternatif olarak kabul edilse de, kendi güvenlik endişeleriyle birlikte gelir. Yüksek güçlü lazer ışınlarının kullanımı, uygun güvenlik önlemleri alınmadığında operatörler için göz hasarı ve cilt yanıkları gibi potansiyel riskler oluşturur. Lazer radyasyonuna maruz kalmamak için çalışma sırasında lazer güvenlik gözlüğü ve uygun kıyafetler gibi koruyucu donanım giyilmelidir. Ayrıca, işlem özellikle boyalı veya kaplamalı yüzeyleri temizlerken duman ve partikül üretebilir, bu nedenle operatör güvenliğini sağlamak için etkili havalandırma veya duman tahliye sistemleri uygulanmalıdır. Operatörlerin lazer temizleme makinelerinin güvenli kullanımı konusunda yeterli eğitim almasını sağlamak, bu riskleri azaltmaya yardımcı olabilir.

Lazer temizleme birçok malzeme türü için oldukça etkilidir, ancak malzeme uyumluluğu açısından sınırlamaları vardır. Çelik, alüminyum ve bakır gibi metaller lazer temizleme için ideal adaylar olsa da, bazı malzemeler lazer tabanlı temizleme işlemlerine iyi yanıt vermeyebilir. Örneğin, bazı plastikler, organik malzemeler veya hassas yüzeyler lazer enerjisini çok verimli bir şekilde emebilir ve bu da olası hasara veya deformasyona yol açabilir. Malzemenin son derece yansıtıcı olduğu durumlarda, örneğin son derece cilalı metallerde, lazer parametrelerini ayarlamadan etkili bir temizlik elde etmek daha zor olabilir.

Ayrıca, lazer temizleme, aşırı paslanmış veya aşınmış yüzeyler gibi derin malzeme çıkarmayı gerektiren büyük ölçekli uygulamalar için uygun olmayabilir. Geleneksel yöntemler bu tür görevler için hala daha pratik olabilir. Bu nedenle, endüstriler lazer temizlemenin en uygun çözüm olup olmadığını belirlemek için çalıştıkları malzeme türlerini ve kirleticilerin doğasını dikkatlice değerlendirmelidir.

Lazer temizleme sayısız avantaj sunarken, ekipmanın yüksek ilk maliyeti, belirli güvenlik endişeleri ve malzeme uyumluluğu sorunları gibi zorluklarını ve sınırlamalarını tanımak önemlidir. Lazer temizlemenin belirli bir sektör veya uygulama için doğru seçim olup olmadığını belirlerken bu faktörler dikkate alınmalıdır. Şirketler, uygun eğitim, güvenlik protokolleri ve dikkatli malzeme seçimi yoluyla bu zorlukları ele alarak, lazer temizlemenin faydalarını en üst düzeye çıkarırken olası riskleri ve sınırlamaları en aza indirebilir.

Endüstriyel uygulamalarda lazer temizleme makinelerinin etkinliğini değerlendirirken, bunları mekanik temizleme, kimyasal temizleme ve kumlama gibi geleneksel temizleme yöntemleriyle karşılaştırmak önemlidir. Her yöntemin kendine özgü avantajları ve dezavantajları vardır ve lazer temizleme, birçok senaryoda bu geleneksel yaklaşımlardan daha iyi performans gösterebilen benzersiz faydalar sunar.

Karşılaştırıldığında, lazer temizleme, hassas ve tutarlı sonuçlar elde ederken yüzeyin sağlam kalmasını sağlayan temassız, aşındırıcı olmayan bir işlemdir. Lazer ışını yalnızca kirleticileri hedefleyecek şekilde kontrol edilebilir, böylece taban malzemesi hasarsız kalır ve bu da onu hassas veya yüksek hassasiyetli uygulamalar için ideal hale getirir.

Buna karşılık, lazer temizleme zararlı kimyasallara olan ihtiyacı ortadan kaldıran çevre dostu bir işlemdir. Minimum atık üretir ve tek yan ürün yüzeyden buharlaşan veya yerinden oynayan malzemedir. Ayrıca, lazer temizleme daha hızlıdır ve kimyasal maruziyetle ilişkili riskleri içermez, bu da onu endüstriyel temizlik için daha güvenli ve daha sürdürülebilir bir seçenek haline getirir.

Öte yandan lazer temizleme, oldukça kontrollü, seçici bir temizlik sunar ve bu da onu detaylı işler veya dikkatli dikkat gerektiren alanlar için ideal hale getirir. Lazer temizleme minimum toz ve döküntü ürettiğinden, çok daha temiz bir işlemdir, kapsamlı muhafaza sistemlerine olan ihtiyacı azaltır ve genel iş yeri güvenliğini artırır.

Mekanik temizlik, kimyasal temizlik ve kum püskürtme gibi geleneksel temizlik yöntemleri endüstriler arasında yaygın olarak kullanılsa da, çevresel etki, yüzey hasarı ve iş gücü verimliliği açısından önemli sınırlamalarla birlikte gelirler. Lazer temizleme, hassasiyeti, güvenliği ve çevre dostu yapısı nedeniyle üstün bir alternatif olarak öne çıkar. Tutarlı, aşındırıcı olmayan temizlik sunma yeteneği, gelişmiş yüzey temizleme çözümleri arayan birçok endüstri için tercih edilen seçenek haline getirir.

Endüstriyel uygulamalarda lazer temizliğini uygularken, sürecin etkinliğini etkileyen teknik yönleri anlamak esastır. Buna doğru lazer parametrelerinin seçilmesi, temizlenen yüzeyin malzeme özelliklerinin göz önünde bulundurulması ve güvenlik önlemlerine uyulması dahildir. Bu faktörler temizleme sürecini optimize etmeye ve güvenli çalışmayı sağlamaya yardımcı olur.

Uygun lazer parametrelerinin seçilmesi, taban malzemesinin bütünlüğünü korurken hassas ve etkili bir temizlik sağlar.

Temizlenen yüzeyin malzeme özelliklerinin anlaşılması, operatörlerin maksimum verimlilik ve etkinlik için lazer temizleme sürecini optimize etmelerine ve aynı zamanda hasar riskini en aza indirmelerine olanak tanır.

Uygun güvenlik önlemlerinin uygulanmasıyla, endüstriler lazer temizliğiyle ilişkili riskleri en aza indirebilir ve aynı zamanda lazerin yüksek hassasiyetinden ve verimliliğinden yararlanabilirler.

Lazer temizliğinin teknik hususlarını anlamak ve kontrol etmek (lazer parametreleri, malzeme özellikleri ve güvenlik protokolleri gibi) temizlik sürecinin optimum performansını sağlar. Bu faktörleri dikkatlice kalibre ederek, endüstriler operatörler için güvenli bir çalışma ortamını korurken hassas ve etkili temizlik sonuçları elde edebilir.

Lazer temizleme makineleri, pas, boya, gres ve diğer kalıntılar gibi kirleticileri gidermek için etkili, hassas ve çevre dostu bir yol sunarak çeşitli endüstrilerde güçlü bir çözüm olarak ortaya çıkmıştır. Gelişmiş lazer teknolojisini kullanarak, bu makineler alttaki malzemenin bütünlüğünü koruyan aşındırıcı olmayan, temassız temizlik sağlar ve bu da onları otomotiv, havacılık, imalat, elektronik ve kültürel mirasın korunması gibi endüstrilerdeki uygulamalar için ideal hale getirir. Kimyasal temizleme, mekanik temizleme ve kumlama gibi geleneksel temizleme yöntemleriyle karşılaştırıldığında, lazer temizleme hassasiyeti, azaltılmış çevresel etkisi ve uzun vadeli maliyet etkinliği ile öne çıkar. Ekipmanın ilk maliyeti ve malzeme uyumluluğu gibi zorluklar olsa da, lazer temizlemenin güvenliği, çok yönlülüğü ve karmaşık yüzeyleri işleyebilme yeteneği gibi avantajları onu modern endüstriyel süreçlerde vazgeçilmez bir araç haline getirir. Daha temiz, daha güvenli ve daha verimli temizleme çözümlerine olan talep arttıkça, lazer temizlemenin endüstriyel uygulamaların geleceğinde önemli bir rol oynaması bekleniyor.

Endüstriyel temizlik görevlerini ele almak için etkili, hassas ve çevre dostu bir yol arıyorsanız, AccTek Laser, özel ihtiyaçlarınıza göre uyarlanmış son teknoloji lazer temizleme çözümleri sunar. Lazer kesim, kaynak, işaretleme ve temizleme makineleri dahil olmak üzere gelişmiş lazer ekipmanlarının profesyonel üreticisi olarak AccTek Laser, otomotiv, havacılık, elektronik, imalat ve kültürel miras restorasyonu gibi çeşitli endüstrilere hitap eden bir dizi seçenek sunar. Pas, boya, oksit veya diğer kirleticileri temizlemeniz gerekip gerekmediğine bakılmaksızın, lazer temizleme makinelerimiz, alttaki malzemenin bütünlüğünü korurken güvenilir performans sunar.

AccTek Laser'da, yalnızca yüksek performanslı lazer temizleme sistemleri sunmakla değil, aynı zamanda yatırımınızın maksimum değer sağlamasını garantilemek için kapsamlı satış öncesi danışmanlık ve satış sonrası teknik destek sunmakla gurur duyuyoruz. Çözümlerimiz, atıkları azaltırken, güvenliği iyileştirirken ve üretkenliği artırırken temizleme süreçlerinizi iyileştirmek için tasarlanmıştır. Lazer temizleme çözümlerimizin endüstriyel operasyonlarınızı nasıl yükseltebileceği hakkında daha fazla bilgi edinmek için bugün AccTek Laser ile iletişime geçin.