Lazer Temizleme Makinelerinin Genel Sorunları Nelerdir?

Gelişmiş bir temassız temizleme ekipmanı olan lazer temizleme makinesi, yüksek enerjili lazer ışınlarıyla alt tabakanın yüzeyindeki kirleticileri temizler. Endüstriyel pas giderme, kaplama giderme, küf temizleme ve kültürel kalıntıların korunmasında yaygın olarak kullanılmıştır. Geleneksel temizleme yöntemleriyle karşılaştırıldığında, lazer temizleme teknolojisi, yüksek verimlilik, çevre koruma ve alt tabakaya düşük hasar gibi avantajları nedeniyle giderek birçok endüstride tercih edilen temizleme yöntemi haline gelmiştir.

Fakat, lazer temizleme makineleri Gerçek operasyonda yetersiz temizleme verimliliği, alt tabakalarda termal hasar, yüksek işletme maliyetleri, güvenlik riskleri ve sınırlı malzeme uyumluluğu gibi bazı yaygın sorunlarla karşılaşılmaktadır. Bu sorunlar temizleme etkisini ve ekipmanın uzun vadeli kullanımını etkileyebilir, bu nedenle bu sorunları derinlemesine anlamak ve bunları uygun şekilde çözmek çok önemlidir.

İçindekiler

Lazer Temizleme Teknolojisine Genel Bakış

Lazer temizleme, kirleticileri, oksit tabakalarını veya diğer istenmeyen bağlantıları fiziksel aşınmaya neden olmadan hızla buharlaştırmak, ayrıştırmak veya soymak için malzemenin yüzeyinde hareket etmek üzere yüksek enerjili bir lazer ışını kullanan modern bir tahribatsız temizleme teknolojisidir. Bu teknoloji son birkaç yılda yaygın bir ilgi gördü ve endüstriyel üretim, otomobil bakımı, havacılık, gemi yapımı ve kültürel kalıntıların korunması gibi birçok alana kademeli olarak uygulandı. Hassas ve çevre dostu özellikleri nedeniyle birçok endüstride tercih edilen temizleme yöntemi haline geldi.

Lazer Temizleme Nasıl Çalışır?

Lazer temizliğinin temel prensibi, temizleme yüzeyine odaklanmak için yüksek yoğunluklu bir lazer ışını kullanmak, kirleticilerin ışık enerjisini emmesini ve hızla genişlemesini, buharlaşmasını veya parçalanmasını ve fiziksel kuvvet ve ısı enerjisiyle bunları ortadan kaldırmasını sağlamaktır. Belirli süreç iki ana adımı içerir:

- Lazer eylem süreci: Lazer ışını, son derece yüksek enerji yoğunluğuna sahip kirleticinin yüzeyine odaklanır ve kirleticinin yüzeyinin sıcaklığı keskin bir şekilde yükselerek kirletici moleküllerin genişlemesine veya buharlaşmasına neden olur. Alt tabaka daha az lazer enerjisi emer ve daha düşük bir sıcaklığı koruyarak aşırı termal etkilerden kaçınır.

- Anında soyulma: Isıtılmış kirletici, hızlı genleşme nedeniyle alt tabakadan soyulur ve küçük parçacıklar, gaz veya plazma oluşturur. Genellikle, bu buharlaşmış ürünlerin ve parçacıkların havaya girmesini önlemek için bir duman ayırma cihazıyla birleştirilir.

Lazer Temizleme Teknolojisinin Avantajları

Geleneksel mekanik, kimyasal ve ultrasonik temizleme yöntemleriyle karşılaştırıldığında lazer temizlemenin bir dizi önemli avantajı vardır:

- Temassız: Lazer temizliğinin malzeme yüzeyiyle temas etmesine gerek olmadığından sürtünme ve aşınma önlenir, bu nedenle yüksek hassasiyet gerektiren parçalar ve ısıya duyarlı malzemeler için uygundur.

- Çevre koruma: Lazer temizliği kimyasal çözücülere ihtiyaç duymaz, atık az sayıda partikül ve gazdır ve üretilen kirleticilerin çevre üzerinde daha az olumsuz etkisi vardır.

- Yüksek hassasiyet ve kontrol edilebilirlik: Lazer, enerjiyi, dalga boyunu ve darbe süresini doğru bir şekilde kontrol edebilir, mikron düzeyinde ince işleme ve temizlik için uygundur ve alt tabaka yüzeyine zarar vermez.

- Geniş malzeme uygulanabilirliği: Lazer temizleme, metaller, seramikler, kauçuk, cam vb. gibi çok çeşitli malzemelere, geniş bir uyum aralığıyla uygulanabilir.

Lazer Temizliğinin Tipik Uygulamaları

Lazer temizliğinin birçok alanı kapsayan geniş bir uygulama yelpazesi vardır:

- Endüstriyel pas giderme: Lazer temizleme, metal yüzeylerdeki oksit tabakalarını, pası vb. etkili bir şekilde giderebilir ve özellikle hassas parçaların ve büyük yapıların pas giderimi için uygundur.

- Kaplama sökme: Metal yüzeylerdeki boya, kaplama vb. maddeleri çıkarmak için kullanılır, genellikle otomotiv üretimi ve havacılık sektöründe kaplama sökme işleminde kullanılır.

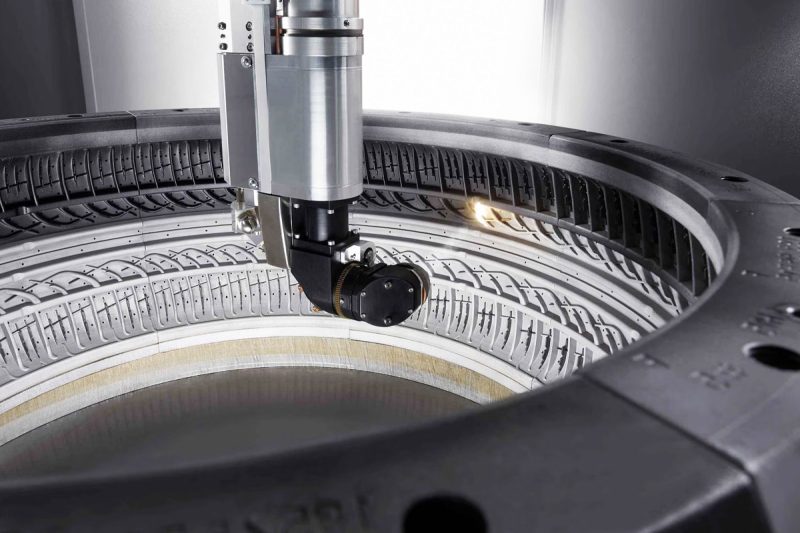

- Kalıp temizliği: Lazer temizlik, plastik ve kauçuk kalıpların yüzeyindeki kalıntıları hassas bir şekilde temizleyebilir, kalıp kaybını azaltabilir ve ürün kalitesini artırabilir.

- Kültürel kalıntıların korunması: Lazer temizleme teknolojisi, kültürel kalıntılar, taş oymaları ve diğer sanat eserleri üzerindeki kir ve oksit tabakalarının temizlenmesinde, kültürel kalıntılara zarar vermeden onarımında ve korunmasında kullanılabilir.

Lazer Temizleme Makinelerinin Yaygın Sorunları

Yeni bir endüstriyel temizleme yöntemi türü olarak lazer temizleme birçok alanda yaygın olarak kullanılmaktadır. Ancak gerçek kullanımda, ekipman temizleme etkisi, alt tabaka koruması, işletme maliyetleri, güvenlik ve malzeme uyumluluğu açısından hala bazı yaygın sorunlar bulunmaktadır. Bu sorunlar yalnızca temizleme etkisini etkilemekle kalmaz, aynı zamanda artan ekipman işletme maliyetlerine veya güvenlik tehlikelerine de yol açabilir. Bu nedenle, temizleme verimliliğini ve ekipman ömrünü iyileştirmek için bu sorunların nedenlerini anlamak ve uygun karşı önlemleri almak çok gereklidir.

Yetersiz Temizleme Verimliliği

Yetersiz temizleme verimliliği, lazer temizlemede en sık karşılaşılan sorunlardan biridir ve genellikle yavaş temizleme hızı, temizlemeden sonra çok fazla yüzey kalıntısı veya düzensiz temizleme olarak kendini gösterir. Bu sorunun nedenleri şunlardır:

- Yanlış lazer parametreleri: Lazer temizliğinin temel parametreleri, örneğin darbe enerjisi, dalga boyu, darbe süresi ve ışın çapı, temizleme etkisini doğrudan etkiler. Darbe enerjisi çok düşükse, lazerin enerji yoğunluğu kirleticileri etkili bir şekilde gidermek için yeterli olmaz ve bu da eksik temizlemeyle sonuçlanır. Darbe enerjisi çok yüksekse, kirleticiler giderilebilse de, özellikle daha kırılgan malzemeler için, alt tabakaya zarar verebilir.

- Işın kalitesi sorunları: Lazerin ışın kalitesi, temizleme verimliliğini ve temizleme kalitesini doğrudan etkiler. Düzensiz ışınlar veya dengesiz odak, lazer enerjisinin kirleticilere odaklanamamasına ve temizleme etkisinin azalmasına neden olur. Ayrıca, ışın profilinin tutarsızlığı da temizleme alanını düzensiz hale getirerek bazı alanların aşırı veya yetersiz temizlenmesine neden olur.

- Yüzey kirletici türü: Farklı kirletici türlerinin lazerler için farklı emilim oranları vardır. Örneğin, metal oksit katmanlarının, greslerin, boya katmanlarının vb. emilim oranlarında büyük farklılıklar vardır. Bazı kirleticilerin yüksek enerjili lazerlerin etkisi altında buharlaşması daha kolayken, diğerleri temizleme verimliliğini artırmak için belirli parametreler gerektirir. Farklı kirleticilerle başa çıkmak için uygun lazer parametreleri kombinasyonunu seçmek kritik öneme sahiptir.

Alt tabakaya termal hasar

Lazer temizliği, malzeme yüzeyinde etki etmek için yüksek enerjili bir lazer ışını kullandığından, yanlış kullanım alt tabaka yüzeyinde termal hasara neden olabilir:

- Yüzey erimesi veya eğrilmesi: Lazer gücü çok yüksek ayarlandığında veya temizleme süresi çok uzun olduğunda, malzemenin yüzey sıcaklığı hızla yükselecektir, bu da özellikle metaller veya plastikler gibi ısıya duyarlı malzemeler için yüzey tabakasının erimesine veya deforme olmasına neden olabilir. Bu termal etki, malzemenin fiziksel özelliklerini etkileyecek ve hatta yapısal hasara neden olacaktır.

- Mikro çatlak oluşumu: Bazı kırılgan malzemeler (seramik, cam vb.) için, lazer temizliğinin yüksek sıcaklığı, özellikle tekrarlanan temizlik veya uzun süreli yüksek güç altında mikro çatlaklara neden olabilir. Mikro çatlaklar yalnızca görünümü etkilemekle kalmaz, aynı zamanda malzemenin mekanik mukavemetini zayıflatabilir ve bunun sonucunda hizmet ömrü kısalabilir.

Yüksek İşletme Maliyetleri

Lazer temizleme ekipmanının yüksek işletme maliyeti genellikle kullanıcıların endişe duyduğu önemli faktörlerden biridir. Bu maliyetler esas olarak aşağıdaki yönlerden kaynaklanır:

- Enerji tüketimi: Lazer temizleme ekipmanı, özellikle geniş alanları ve ağır kirleticileri temizlerken yüksek güçte çalışırken çok fazla enerji tüketir. Ekipmanın enerji talebi, işletme maliyetlerinde artışa yol açabilir. Özellikle yüksek frekanslı kullanım senaryolarında, enerji tüketiminin maliyeti daha önemli olacaktır.

- Bakım ve onarım maliyetleri: Lazer temizleme ekipmanları, lazer optikleri, lazer kaynakları ve soğutma sistemleri vb. gibi birden fazla hassas bileşen içerir. Bu bileşenler, ekipmanın normal çalışmasını sağlamak için düzenli bakım gerektirir. Özellikle optik bileşenler ve lazer kaynakları uzun süreli yüksek güçte çalışma altında kolayca hasar görür ve değiştirme maliyeti yüksektir. Ayrıca, soğutma sisteminin bakımı da kritik öneme sahiptir. Soğutma sistemi arızalanırsa, lazer temizleme ekipmanı aşırı ısınma nedeniyle kapanabilir.

Güvenlik Sorusu

Lazer temizleme işlemi yüksek güçlü lazerlerin kullanımını içerir. Uygunsuz kullanım, operatörler ve çevre için özellikle aşağıdaki yönlerden güvenlik tehlikelerine neden olur:

- Göz ve cilt hasarı: Lazer temizliği sırasında üretilen yüksek enerjili lazer, özellikle operatörün gözleri olmak üzere cilde ve gözlere doğrudan zararlıdır ve lazere maruz kalmak kalıcı hasara neden olabilir. Bu nedenle operatörler, standartları karşılayan ve güvenlik yönetmeliklerine uyan lazer koruyucu gözlük ve koruyucu ekipman kullanmalıdır.

- Duman ve partikül emisyonları: Lazer temizliği sırasında kirleticiler yüksek sıcaklıklarda buharlaşır ve duman ve küçük partiküller oluşturur. Bu gazlar ve partiküller zamanında giderilmezse hava kalitesini etkileyebilir ve operatörün sağlığı üzerinde olumsuz bir etkiye sahip olabilir. Bu nedenle, etkili bir duman tahliye ve filtrasyon sistemiyle donatılmak özellikle önemlidir.

Sınırlı Malzeme Uyumluluğu

Lazer temizliğinin uygulanabilirliği, malzeme özellikleriyle yakından ilişkilidir. Tüm malzemeler lazer temizliği için uygun değildir. Aşağıdaki malzemelerin lazer temizliğinde sınırlı uygulama etkileri vardır:

- Yansıtıcı yüzeyler: Alüminyum ve paslanmaz çelik gibi yüksek yansıtıcılığa sahip malzemeler, lazer enerjisine karşı yüksek yansıtıcılığa sahiptir ve lazer enerjisinin çoğu ekipmana geri yansıtılarak temizleme verimliliği azalır. Ayrıca, bu yansıtılan enerjiler lazer temizleme ekipmanının dahili optik bileşenlerine zarar verebilir.

- Şeffaf malzemeler: cam veya bazı plastikler gibi, daha az lazer enerjisi emer ve lazer enerjisinin kirletici tabaka üzerinde etkili bir şekilde etki etmesi zorlaşır, bu da zayıf temizleme sonuçlarına yol açar. Bu durumda, temizleme etkisini iyileştirmek için belirli bir dalga boyu veya ön işlem süreci gerekir.

Ekipman Durma Süresi

Lazer temizleme ekipmanları kullanım sırasında teknik sorunlar nedeniyle ara sıra durabilir ve bu da üretim gecikmelerine neden olabilir. İşte kesintiye neden olan bazı yaygın nedenler:

- Lazer kaynağı arızası: Lazer kaynağı, lazer temizleme ekipmanının temel bileşenidir. Lazer kaynağı arızalanırsa, profesyoneller tarafından onarılması veya değiştirilmesi gerekir; bu da uzun süreli bir kesintiye ve işletme maliyetlerinin artmasına neden olabilir.

- Soğutma sistemi arızası: Lazer temizleme ekipmanı yüksek güçte çalışırken çok fazla ısı üretir, bu nedenle soğutma sistemi hayati önem taşır. Soğutma sistemi arızalanırsa veya uygunsuz bir şekilde bakımı yapılırsa, ekipman aşırı ısınabilir ve otomatik olarak kapanabilir, bu da temizleme sürecini etkiler.

Lazer temizleme makinelerinin bu yaygın sorunlarını anlamak ve etkili bir şekilde çözmek, temizleme verimliliğini artırmak, ekipman işletme maliyetlerini düşürmek ve güvenli kullanımı sağlamak açısından büyük önem taşımaktadır.

Sorun Giderme ve Önleyici Tedbirler

Lazer temizleme makinelerinin verimli ve güvenli çalışmasını sağlamak için makul bir arıza önleme ve işleme stratejisi geliştirmek çok önemlidir. Bu yalnızca temizleme verimliliğini artırmaya yardımcı olmakla kalmaz, aynı zamanda ekipmanın ömrünü uzatır ve operatörlerin güvenliğini sağlar. Aşağıda lazer parametre optimizasyonu, düzenli bakım, güvenlik protokolleri, malzeme uyumluluk testi ve operatör eğitimini kapsayan bazı genel arıza önleme ve işleme önerileri verilmiştir.

Lazer Parametrelerini Optimize Etme

Temizlenecek nesnenin malzemesine ve kirletici türüne göre, ideal temizleme etkisini elde etmek için lazer parametrelerini makul bir şekilde ayarlamak lazer temizleme sürecinin önemli bir parçasıdır. Parametre optimizasyonu temizleme verimliliğini etkili bir şekilde iyileştirebilir, alt tabakaya verilen hasarı azaltabilir ve düzgün bir temizleme etkisi sağlayabilir.

- Darbe süresi: Lazer darbesinin süresi düzgün bir şekilde ayarlanarak, malzeme yüzeyindeki ısı yayılımı kontrol edilebilir, alt tabakadaki ısıdan etkilenen bölge azaltılabilir ve olası erime veya mikro çatlaklar önlenebilir. Daha kısa darbe süreleri genellikle hassas malzemeler için uygundur, daha uzun darbe süreleri ise kalın kirleticiler için faydalıdır.

- Darbe enerjisi: Darbe enerji seviyesi, kapsamlı bir temizlik sağlamak için kirletici ve malzeme türüne göre seçilmelidir. Daha düşük darbe enerjisi kirleticileri etkili bir şekilde gideremeyebilirken, çok yüksek enerji alt tabakaya zarar verecektir. Özellikle kalın oksit tabakalarına sahip metal yüzeyler için, ikincil işlemeyi önlemek için enerji aralığı ayarlanmalıdır.

- Tekrarlama oranı ve dalga boyu: Malzemenin özellikleri, lazerin optimum tekrarlama oranını ve dalga boyunu belirler. Örneğin, metal malzemeler genellikle daha yüksek bir tekrarlama oranı gerektirir ve dalga boyu kirleticinin emilim özelliklerine uymalıdır. Bu, kirleticinin daha iyi emilmesini sağlar ve temizleme hızını artırır.

- Işın profili: Temizleme etkisinin düzgünlüğü büyük ölçüde lazer ışınının düzgünlüğüne bağlıdır. Işın profilini, ışın dağılımını düzgün ve kararlı hale getirecek şekilde optimize etmek, yalnızca temizlenen yüzeyde iz kalmasını önlemekle kalmaz, aynı zamanda yerel aşırı ısınmayı da önler ve genel temizleme etkisini iyileştirir.

Düzenli bakım

Lazer temizleme makinesinin günlük bakımı, ekipmanın stabilitesi ve hizmet ömrü ile doğrudan ilgilidir. Bilimsel bir bakım planı oluşturmak ve bunu düzenli olarak uygulamak, arıza oranını etkili bir şekilde azaltabilir.

- Lazer optiklerinin temizlenmesi: Açığa çıktığında, optik bileşenler toz, yağ ve diğer kirliliklerle kolayca kirlenir ve bu da ışın kalitesinde düşüşe neden olur. Optik lenslerin, merceklerin ve reflektörlerin düzenli olarak temizlenmesi, ışının yoğunluğunu ve berraklığını koruyabilir ve temizleme etkisini garanti edebilir.

- Soğutma sistemi denetimi: Lazer temizleme makinesi yüksek güçte çalışırken çok fazla ısı üretir ve soğutma sistemi ekipmanın sıcaklığını düzenlemekten sorumludur. Soğutma sisteminin istikrarlı çalışmasını sağlamak için düzenli olarak kontrol edilmesi, aşırı ısınma nedeniyle lazer kaynağına ve diğer önemli bileşenlere gelebilecek hasarı önlemeye yardımcı olacaktır.

- Bileşen değişimi: Bazı sarf malzemelerinin (filtreler, soğutucular, fiber kafaları vb.) hizmet ömürlerinin sonuna geldiklerinde veya ekipman performansını korumak için aşındıklarında zamanında değiştirilmeleri gerekir. Acil durumlarla başa çıkmak ve ekipman sürekliliğini sağlamak için önemli bileşenler için bir yedek parça envanteri oluşturun.

Güvenlik Protokolü

Lazer temizleme işlemi yüksek enerjili lazerleri içerir ve ekipmanın çalışması, operatörün ve çalışma ortamının güvenliğini sağlamak için sıkı güvenlik düzenlemeleri gerektirir.

- Koruyucu ekipman: Lazer temizliği operatörün cildine ve gözlerine doğrudan zarar verebileceğinden, operatörün lazerin cilde temas etmesini veya doğrudan gözlere girmesini önleyerek kazara yaralanma riskini azaltacak özel gözlük ve koruyucu giysiler giymesi gerekir.

- Emniyet kilitleme cihazı: Emniyet kilitleme cihazı, hatalı çalışmayı etkili bir şekilde önleyebilir, çalışma alanını lazer kaynağından izole edebilir, ilgisiz personelin temizleme alanına girmesini önleyebilir ve ekipmanın yanlışlıkla çalışmasını önleyebilir.

- Duman tahliye sistemi: Lazer temizliğinin oluşturduğu duman ve partikül madde hava kalitesini etkiler. Uygun bir duman tahliye ve filtrasyon sistemi ile donatıldığında, partikül madde konsantrasyonu azaltılabilir, zararlı maddelerin operatörün solunum sistemine girmesi önlenebilir, hava temiz olur ve sağlıklı bir çalışma ortamı sağlanabilir.

Malzeme Uyumluluk Testi

Lazer temizliğinin etkisi, malzeme özellikleriyle yakından ilişkilidir. Resmi temizlikten önce malzeme uyumluluk testi yapmak, temizlik süreci sırasında olumsuz etkileri etkili bir şekilde önleyebilir ve temizlik kalitesini garanti edebilir.

- Yansıtma ve şeffaflık: Farklı malzemelerin yansıtma ve şeffaflığı, lazer temizleme etkisi üzerinde büyük bir etkiye sahiptir. Yüksek yansıtıcı malzemeler (alüminyum, paslanmaz çelik gibi) ve şeffaf malzemeler (cam, plastik gibi) için, malzemenin lazer emilim etkisi test edilmeli ve lazer dalga boyu veya parametreleri, gerekirse malzeme özelliklerine uyum sağlayacak şekilde ayarlanmalıdır.

- Ön işlem: Bazı yüksek yansıtıcı veya özel malzemeler, lazerin malzeme emilim oranını artırmak için emici bir kaplama eklemek gibi, temizlemeden önce ön işleme tabi tutulabilir. Bu işlem, temizleme etkisini etkili bir şekilde iyileştirebilir ve kirletici tabakanın etkili bir şekilde çıkarılmasını sağlayabilir.

Eğitim ve Beceri Geliştirme

Nitelikli operatörler yalnızca temizlik verimliliğini etkili bir şekilde artırmakla kalmaz, aynı zamanda işletme hataları ve ekipman hasarı riskini de azaltabilir, bu nedenle operatör eğitimi ve beceri geliştirme hayati önem taşır.

- Operatör eğitimi: Operatörlerin her operasyonun standartları karşıladığından emin olmak için temel prensiplere, çalışma prosedürlerine, parametre ayarına ve ekipmanın diğer bilgilerine hakim olmaları gerekir. Eğitim içeriği, ekipmanın doğru şekilde çalıştırılması, lazer parametre ayarı ve yaygın arızaların acil durum yönetimini kapsamalıdır.

- Beceri geliştirme: Lazer temizleme teknolojisinin ilerlemesiyle birlikte operatörlerin karmaşık temizlik ihtiyaçlarıyla daha iyi başa çıkabilmek için becerilerini sürekli olarak geliştirmeleri, yeni teknolojiler ve arıza teşhis yöntemleri öğrenmeleri gerekmektedir. Düzenli teknik değişimler, özel eğitim ve pratik egzersizler operatörlerin temizlik görevlerini daha verimli ve güvenli bir şekilde tamamlamasını sağlayabilir.

Özetle, yukarıdaki önleme ve tedavi önlemleri lazer temizleme ekipmanının verimli ve güvenli çalışması için güvenilir destek sağlar. Düzenli bakım, parametre optimizasyonu, güvenli çalışma, malzeme uyumluluk testi ve personel eğitimi yoluyla lazer temizleme makinelerinin arıza oranı etkili bir şekilde azaltılabilir ve ekipmanın performansı ve hizmet ömrü iyileştirilebilir.

özetle

Verimli ve çevre dostu bir temizleme çözümü olarak lazer temizleme teknolojisi, endüstri, üretim, kültürel kalıntıların korunması ve diğer alanlarda yaygın olarak kullanılmaktadır. Ancak gerçek dünya uygulamalarında kullanıcılar yetersiz temizleme verimliliği, ekipman duruş süresi ve malzeme uyumluluğu gibi zorluklarla karşılaşabilirler. Yetersiz temizleme verimliliği genellikle uygunsuz lazer parametre ayarlarından, ışın kalitesi sorunlarından ve kirletici türlerindeki farklılıklardan kaynaklanır. Lazer darbesinin enerjisi, süresi, tekrarlama oranı ve dalga boyu optimize edilerek temizleme sonuçları önemli ölçüde iyileştirilebilir. Ek olarak, düzenli ekipman bakımı ve malzeme uyumluluk testi, temizleme sürecinin verimliliğini ve güvenilirliğini sağlayacaktır.

Güvenlik, lazer temizliğinin önemli bir yönüdür. Yüksek enerjili lazerlerin çalışması, operatörlerin güvenliğini korumak için güvenlik protokollerine sıkı bir şekilde uyulmasını gerektirir. AccTek'in lazer temizleme makineleri, çalışma risklerini etkili bir şekilde azaltmak için güvenlik kilitlemeleri ve duman tahliye sistemleri gibi birden fazla güvenlik koruma önlemini bünyesinde barındırır. Aynı zamanda, operatörlerin ekipman kullanım becerilerinde ve acil durum müdahale yöntemlerinde ustalaşmasını sağlamak için ayrıntılı çalışma eğitimi veriyoruz, böylece olası arızaları azaltıyoruz.

Kısacası, lazer temizleme teknolojisi birçok zorlukla karşı karşıya kalsa da, etkili önleyici tedbirler ve AccTek tarafından sağlanan yüksek kaliteli ekipman ve hizmetler sayesinde şirketler, lazer temizlemenin çeşitli endüstrilerdeki önemli rolünü tam olarak kullanabilir ve daha verimli ve çevre dostu üretim yöntemlerini teşvik edebilir. Müşterilerin temizleme sürecini optimize etmelerine ve ekipman güvenilirliğini artırmalarına yardımcı olmaya, böylece temizleme etkisini en üst düzeye çıkarmaya ve kullanıcılar için daha yüksek değer yaratmaya kararlıyız.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın