Lazer Temizleme Teknolojisine Giriş

Lazer Teknolojisini Anlamak

Uyarılmış radyasyon yayılımıyla ışık amplifikasyonunun kısaltması olan lazer teknolojisi, hassas bir şekilde kontrol edilebilen ve yönlendirilebilen tutarlı bir ışık ışınının yayılmasını içerir. Lazer teknolojisinin temel prensipleri şunları içerir:

- Tutarlılık: Lazerler tarafından üretilen ışık dalgaları aynı fazdadır, yani tepe ve dip noktaları arasında sabit bir ilişki vardır ve bu da son derece odaklanmış ve yoğun bir ışınla sonuçlanır.

- Tek renklilik: Lazerler tipik olarak tek renklidir ve tek bir dalga boyu veya renkten oluşur, bu da hassas hedeflemeye ve minimum ışın yayılımına olanak tanır.

- Yönlülük: Lazerlerin yönlülüğü, ışının yüksek hassasiyetle yönlendirilebileceği anlamına gelir ve bu da onları hedeflenen temizleme uygulamaları için ideal kılar.

- Enerji Yoğunluğu: Lazerler, büyük miktarda enerjiyi küçük bir alana yoğunlaştırarak, altta yatan malzemeye zarar vermeden kirletici maddelerin etkili bir şekilde uzaklaştırılmasını sağlar.

Lazer Temizleme Makinesi Çeşitleri

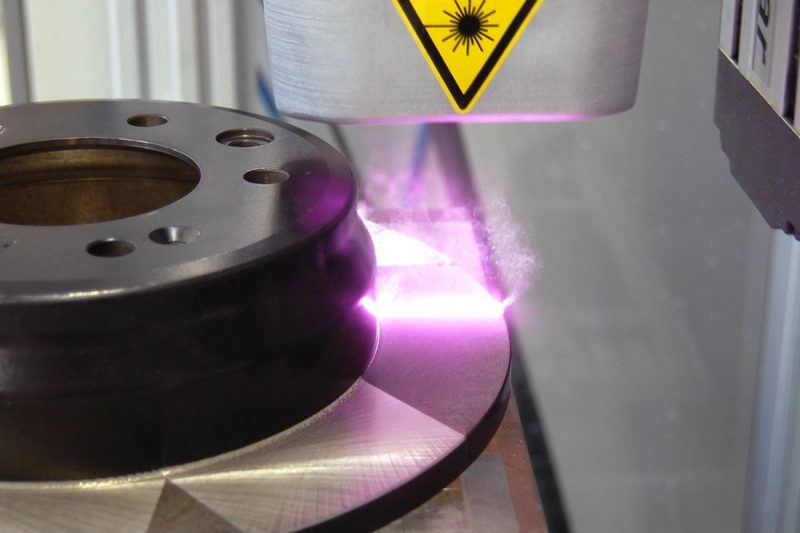

Sürekli Dalga (CW) Lazer Temizleme Makineleri

Sürekli dalga lazer temizleme makineleri sabit bir lazer ışını yayarak sabit ve kesintisiz bir enerji akışı sağlar. Bu tip lazer temizleme makinesi özellikle geniş alanlarda eşit temizlik gerektiren uygulamalar için etkilidir. CW lazer temizleme makinelerinin ana özellikleri ve uygulamaları şunları içerir:

- Kararlı Çıkış: Sabit enerji çıkışı, düzgün ve eşit temizliğe olanak tanır, bu da onu ince kirletici madde veya kaplama katmanlarının çıkarılması için ideal kılar.

- Isı Yönetimi: CW lazerler, alt tabakaya zarar vermemek için dikkatli bir şekilde yönetilmesi gereken çok fazla ısı üretir. Bu onları daha yüksek sıcaklıklara dayanabilen malzemelerle kullanıma uygun hale getirir.

- Uygulamalar: Yaygın kullanımlar arasında metal yüzeylerin temizlenmesi, boyanın çıkarılması ve otomotiv ve havacılık endüstrilerindeki yüzeylerin işlenmesi yer alır.

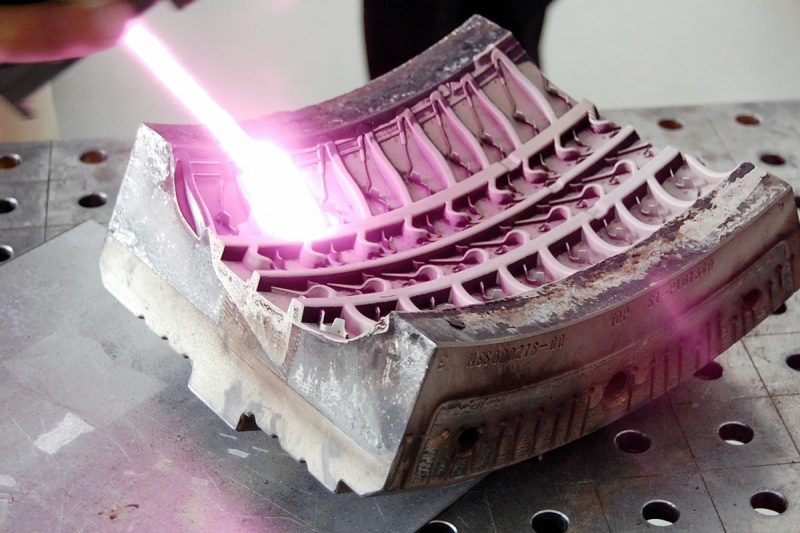

Darbeli Lazer Temizleme Makineleri

Darbeli lazer temizleme makineleri, kısa, yüksek yoğunluklu lazer ışınları yayarak çalışır. Bu çalışma modu, yüzeye iletilen enerjinin hassas kontrolüne olanak tanıyarak darbeli lazerleri hassas ve yüksek düzeyde kontrollü temizlik görevleri için ideal hale getirir. Darbeli lazer temizleme makinelerinin temel özellikleri ve uygulamaları şunları içerir:

- Yüksek Tepe Gücü: Kısa darbeler, minimum ısı oluşumuyla yüksek tepe gücü sağlayarak alt tabakanın termal hasar görmesi riskini azaltır.

- Hassasiyet: Darbe süresini ve sıklığını kontrol etme yeteneği, kirletici maddelerin hassas bir şekilde uzaklaştırılmasına olanak tanır ve darbeli lazerleri hassas temizleme uygulamaları için uygun hale getirir.

- Uygulamalar: Darbeli lazerler genellikle tarihi eserler, yarı iletken bileşenler ve karmaşık mekanik parçalar gibi hassas malzemeleri temizlemek için kullanılır.

Teorik Eğitim

Lazer Fiziğinin Anlaşılması

Lazer Operasyonunun Temel Prensipleri

- Uyarılmış Radyasyon Emisyonu: Lazerler, bir atomdaki uyarılmış bir elektronun daha düşük bir enerji seviyesine düşerek bir foton yaydığı uyarılmış radyasyon emisyonu prensibiyle çalışır. Bu foton daha sonra diğer uyarılmış elektronları daha fazla foton yaymaya teşvik edebilir ve bu da tutarlı bir ışık huzmesiyle sonuçlanır.

- Tutarlılık ve Tek Renklilik: Lazerler tutarlıdır, yani ışık dalgaları aynı fazdadır ve tek renklidir, yani tek bir dalga boyuna sahiptir. Bu özellikler, lazerlerin enerjilerini hassas bir şekilde odaklamalarına olanak tanıyarak onları temizleme uygulamalarında çok etkili kılar.

- Amplifikasyon: Işık, gaz, sıvı veya katı olabilen bir kazanç ortamında güçlendirilir. Kazanç ortamı, elektrik deşarjı veya başka bir lazer gibi bir enerji kaynağı tarafından uyarılır ve uyarılmış durumda temel duruma göre daha fazla atomun bulunduğu bir popülasyon inversiyonu yaratır.

Lazer-Malzeme Etkileşimleri

- Emilim ve Ablasyon: Bir lazer ışını bir malzemeye çarptığında enerjisi emilir, bu da malzemenin hızlı bir şekilde ısınmasına ve ardından ablasyonuna (uzaklaştırılmasına) neden olur. İşlemin verimliliği malzemenin emme özelliklerine ve lazer parametrelerine bağlıdır.

- Eşik Akısı: Malzemeyi aşındırmaya başlamak için birim alan başına gereken minimum lazer enerjisidir. Farklı malzemelerin farklı eşik akışları vardır ve lazer ayarlarını uygun şekilde ayarlamak için operatörün bu eşik akışlarını anlaması gerekir.

- Termal Etkiler: Lazer, malzeme üzerinde termal etkiye sahip olabilecek çok fazla ısı üretir. Operatörün, alt tabakaya zarar vermemek için bu etkileri nasıl kontrol edeceğini anlaması gerekir.

- Fotokimyasal Etkiler: Bazı durumlarda lazer, malzemenin özelliklerini değiştiren veya önemli bir ısıtma olmadan kirletici maddeleri ortadan kaldıran bir fotokimyasal reaksiyon başlatabilir.

Lazer Parametreleri

- Dalga boyu: Lazerin dalga boyu, farklı malzemelerle nasıl etkileşime gireceğini belirler. Örneğin, daha kısa dalga boyları genellikle daha hassas temizliğe olanak tanır.

- Güç Yoğunluğu: Birim alana düşen lazer gücü miktarı, temizleme hızını ve derinliğini etkiler. Daha yüksek güç yoğunlukları malzemeyi daha hızlı kaldırabilir ancak hasarı önlemek için dikkatli kontrol gerektirir.

- Atım Süresi ve Tekrarlama Oranı: Bu parametreler lazer atımlarının süresini ve sıklığını kontrol eder. Daha kısa darbeler daha hassas malzeme çıkarılmasına olanak tanırken, tekrarlama oranı temizleme işleminin genel hızını etkiler.

Lazer Temizleme Makinesinin Bileşenleri

Lazer Kaynağı

- Lazer Tipi: Farklı uygulamalar farklı tipte lazerler (sürekli ve darbeli) gerektirebilir. Sürekli lazerler verimlilikleri ve hassasiyetleri nedeniyle popülerdir.

- Güç Kaynağı: Güç kaynağı ünitesi lazer kaynağına gerekli elektrik enerjisini sağlar. Güç kaynağının doğru kullanımı ve bakımı tutarlı lazer performansı sağlar.

Optik sistem

- Işın Dağıtımı: Lazer ışınını kaynaktan iş parçasına yönlendiren aynalar, lensler ve optik fiberler dahil bileşenler. Operatörler, verimli ışın iletimini sağlamak için bu bileşenlerin nasıl hizalanacağını ve bakımının nasıl yapılacağını anlamalıdır.

- Odaklama Mekanizması: Lazer ışınını hedef yüzeye odaklamak için kullanılan, genellikle lensler veya ayarlanabilir optik elemanlar içeren sistem. Doğru odaklanma, alt tabakaya zarar vermeden istenen temizleme etkisinin elde edilmesini sağlar.

- Koruyucu Pencereler: Şeffaf bariyerler, optik bileşenleri temizleme işlemi sırasında oluşan kir ve dumandan kaynaklanan kirlenmeye karşı korur. Bu pencerelerin düzenli olarak incelenmesi ve temizlenmesi optik netliği koruyacaktır.

Kontrol sistemi

- Kullanıcı Arayüzü: Operatörün lazer parametrelerini ayarlamasına, sistem durumunu izlemesine ve temizleme prosedürlerini gerçekleştirmesine olanak tanıyan bir kontrol paneli veya yazılım arayüzü. Arayüz hakkında bilgi sahibi olmak verimli çalışmaya yardımcı olur.

- Güvenlik Kilitleri: Yerleşik güvenlik mekanizmaları, kazara lazer radyasyonuna maruz kalmayı etkili bir şekilde önler; örneğin, koruyucu kapı açılırsa kilitleme cihazı lazeri devre dışı bırakır.

- Arıza Tespit Araçları: Makinenin performansını izlemek ve aşırı ısınma veya yanlış hizalama gibi olası sorunlar konusunda operatörü uyarmak için entegre sistemler kullanılabilir.

Soğutma sistemi

- Soğutma Yöntemleri: Lazer jeneratörleri çalışma sırasında çok fazla ısı üretir ve istikrarlı performansı sürdürmek için etkili bir soğutma sistemine ihtiyaç duyar. Bunlar hava soğutma, su soğutma veya soğutma ünitelerini içerebilir.

- Bakım: Aşırı ısınmayı önlemek ve lazer ekipmanının ömrünü uzatmak için soğutma sisteminin düzenli bakımı gereklidir.

Güvenlik özellikleri

- Muhafazalar: Lazer ışınını içeren ve kazara maruz kalmayı önleyen koruyucu muhafazalar. Operatörler bu muhafazaların nasıl düzgün şekilde kullanılacağını ve bakımını yapacağını bilmelidir.

- Acil Durdurma Düğmesi: Acil bir durumda lazer jeneratörünü anında kapatan, kolayca erişilebilen bir düğme. Operatörlerin konumu ve çalışması hakkında bilgi sahibi olması gerekir.

Havalandırma ve Filtrasyon

- Duman Tahliyesi: Lazer temizleme, çalışma alanından güvenli bir şekilde atılması gereken duman ve parçacıklar üretir. Filtreli havalandırma sistemi güvenli bir çalışma ortamı sağlar.

- Filtre Bakımı: Havalandırma sisteminin etkili ve sağlık ve güvenlik yönetmeliklerine uygun kalması için filtrelerin düzenli olarak değiştirilmesi ve bakımı gereklidir.

Lazer Temizleme İçin Güvenlik Prosedürleri

Lazer Güvenliği Temelleri

Lazer Sınıflandırmaları

- Sınıf 1: Tüm normal kullanım koşulları altında güvenli olan lazerler.

- Sınıf 2: 0,25 saniyeden daha kısa sürede kazara maruz kalmaya karşı güvenli, düşük güçlü görünür lazerler.

- Sınıf 3R: Doğrudan gözlere maruz kaldığında tehlikeli olabilecek orta güçlü lazerler.

- Sınıf 3B: Doğrudan gözlere maruz kaldığında Tehlikeli Yüksek güçlü lazerler.

- Sınıf 4: Göz ve cilt yaralanmalarına neden olabilecek ve yangın tehlikesi oluşturabilecek yüksek güçlü lazerler.

Lazer Radyasyonu Tehlikeleri

- Göz Tehlikesi: Lazer ışını doğrudan bakıldığında veya yansıtıldığında kalıcı görme kaybı da dahil olmak üzere ciddi göz hasarına neden olabilir.

- Cilt Tehlikesi: Lazer ışınına doğrudan maruz kalmak yanıklara ve diğer cilt hasarlarına neden olabilir.

- Yangın Tehlikesi: Yüksek güçlü lazerler yanıcı malzemeleri tutuşturarak yangın riski oluşturabilir.

Işın Dışı Tehlikeler

- Elektrik Tehlikeleri: Lazer ekipmanı, elektrik çarpması riski oluşturabilecek yüksek voltajlarda çalışır.

- Duman Tehlikeleri: Lazerle temizleme, uygun havalandırma gerektiren tehlikeli dumanlar ve parçacık maddeler üretir.

- Mekanik Tehlikeler: Lazer temizleme makinelerindeki hareketli parçalar, uygun şekilde kullanılmadığı takdirde kişisel yaralanmalara neden olabilir.

Emniyet araçları

Kişisel Koruyucu Donanım (PPE)

- Lazer Güvenlik Gözlükleri: Operatörler, operatörü kullanılan lazerlerin dalga boyundan ve gücünden korumak için özel olarak tasarlanmış lazer güvenlik gözlükleri takmalıdır. Bu gözlükler doğrudan veya yansıyan lazer ışınlarından kaynaklanan göz hasarını önler.

- Koruyucu Giysiler: Alev geciktirici ve koruyucu giysiler giymek cilt yaralanmaları riskini en aza indirir ve temizleme işlemi sırasında oluşan döküntü ve parçacıkların etkisini azaltır.

- Eldivenler: Uygun eldivenler elleri yanıklardan, kesiklerden ve diğer yaralanmalardan korur.

- Yüz Maskeleri ve Solunum Cihazları: Temizleme uygulamasına bağlı olarak, duman ve parçacıklara karşı koruma sağlamak için yüz maskeleri ve solunum cihazları gibi ek korumalar gerekebilir.

Mühendislik kontrolleri

- Kilit Sistemleri: Güvenlik kilitleri, güvenlik kapısının açık olması veya koruyucu muhafazanın yerinde olmaması gibi belirli koşullar karşılanmadığında lazerin çalışmasını önler. Bu, kazara lazer ışınına maruz kalmayı önler.

- Koruma: Lazerin ve temizleme alanının etrafındaki koruma, lazer radyasyonunu ve kalıntılarını engelleyerek kazara maruz kalma ve çevresel kirlenme riskini azaltır.

- Acil Durdurma Düğmesi: Acil bir durumda, uygun şekilde konumlandırılmış bir acil durdurma düğmesi lazeri anında kapatarak daha fazla tehlikeyi önler.

Yönetimsel Kontroller

- Uyarı İşaretleri ve Etiketler: Lazer temizleme alanının etrafındaki görünür uyarı işaretleri ve etiketler, personeli lazer tehlikelerinin varlığı konusunda uyarır. Bu işaretler lazer sınıfını, tehlikenin niteliğini ve gerekli güvenlik önlemlerini tanımlamalıdır.

- Erişim Kontrolü: Lazer temizleme alanına erişim eğitimli ve yetkili personel ile sınırlıdır. Bu, eğitimsiz personelin lazer tehlikelerine maruz kalma riskini en aza indirir.

Çevresel Kontroller

- Havalandırma Sistemleri: Uygun havalandırma, temizleme işlemi sırasında oluşan tehlikeli dumanları ve parçacıkları giderir.

- Duman Çıkarıcılar: Lokalize duman çıkarıcılar, dumanları doğrudan kaynağında yakalar ve filtreler.

Güvenlik prosedürleri

Operasyonel Güvenlik Prosedürleri

- Çalıştırma Öncesi Denetim: Tüm güvenlik sistemlerinin düzgün çalıştığından emin olmak için kapsamlı bir çalıştırma öncesi inceleme gerçekleştirin. Buna güvenlik kilitlerinin devrede olduğunun, koruyucu kalkanların sağlam olduğunun ve tüm KKD'nin mevcut ve iyi durumda olduğunun doğrulanması da dahildir.

- Kurulum ve Kalibrasyon: Üreticinin makine kurulumu ve kalibrasyon yönergelerini izleyin. Bu, lazerin doğru şekilde hizalanmasını ve parametrelerin güvenli çalışma için ayarlanmasını sağlar.

- Çalıştırma: Lazer temizleme makinesini belirlenmiş protokollere göre çalıştırın. Buna makinenin durumunun izlenmesi, çalışma alanının temiz ve düzenli tutulması ve güvenliği tehlikeye atabilecek her türlü eylemden kaçınılması da dahildir.

Bakım ve Muayene Prosedürleri

- Düzenli Bakım: Üreticinin önerdiği şekilde düzenli bakım görevlerini gerçekleştirin. Buna optik sistemin temizlenmesi ve incelenmesi, soğutma sisteminin kontrol edilmesi ve aşınmış veya hasar görmüş bileşenlerin değiştirilmesi de dahildir.

- Denetim: Lazer güvenlik gözlükleri ve koruyucu kalkanlar gibi güvenlik ekipmanlarını, iyi durumda olduklarından ve yeterli koruma sağladıklarından emin olmak için düzenli olarak inceleyin.

Acil Durum Müdahale Prosedürleri

- Acil Durum Kapatma: Acil bir durumda lazeri hızlı ve güvenli bir şekilde kapatmak için acil durdurma düğmesini ve diğer kapatma prosedürlerini nasıl kullanacağınızı öğrenin.

- İlk Yardım ve Tıbbi Yardım: Lazerle ilgili yaralanmalarda anında ilk yardım sağlayın ve gerektiğinde tıbbi yardıma nasıl başvuracağınızı bilin. Buna yanıkların, göz yaralanmalarının ve duman solumanın tedavisi de dahildir.

- Olay Raporlaması: Her türlü olayı, ramak kala olaylarını veya güvenlik sorunlarını ilgili personele bildirin. Bu, tehlikelerin belirlenmesine, güvenlik protokollerinin geliştirilmesine ve gelecekteki olayların önlenmesine yardımcı olur.

Makine Çalıştırma Teknikleri

Temel operasyon

İlk kurulum

- Makine Montajı: Lazer temizleme makinesini üreticinin talimatlarına göre doğru şekilde nasıl monte edeceğinizi ve ayarlayacağınızı öğrenin. Bu, güç kaynağının bağlanmasını, optiklerin monte edilmesini ve kontrol sisteminin kurulmasını içerir.

- Kalibrasyon: Doğru ve tutarlı temizleme performansı sağlamak için makineyi uygun şekilde kalibre edin. Kalibrasyon, lazer ışınının odağının ayarlanmasını, doğru güç seviyesinin ayarlanmasını ve ışın yolunun hizalanmasını içerir.

Başlatma Prosedürü

- Çalıştırma: Üreticinin talimatlarını izleyerek makineyi güvenli bir şekilde başlatın. Bu, tüm bağlantıların kontrol edilmesini, güvenlik kilitlerinin devrede olduğundan emin olunmasını ve soğutma sisteminin düzgün çalıştığının doğrulanmasını içerir.

- Sistem Kontrolleri: Makinenin düzgün çalıştığından emin olmak için bir dizi sistem kontrolü gerçekleştirin. Buna lazer kaynağının, optiklerin, kontrol arayüzlerinin ve güvenlik özelliklerinin kontrol edilmesi de dahildir.

Parametre Kurulumu

- Lazer Gücü: Temizlenen malzemeye uygun lazer gücü seviyesini ayarlayın. Daha düşük güç seviyeleri hassas yüzeyler için uygunken, daha inatçı kirleticiler için daha yüksek güç seviyeleri gerekir.

- Darbe Süresi ve Frekansı: Darbe süresini ve frekansını temizleme gereksinimlerine göre ayarlayın. Daha kısa darbeler ve daha yüksek frekanslar hassas temizlik için uygundur; daha uzun darbeler ve daha düşük frekanslar ise daha büyük miktarlarda malzeme çıkarılması için kullanılır.

- Odak Ayarı: Temizleme verimliliğini en üst düzeye çıkarmak ve alt tabakaya verilen zararı en aza indirmek için lazer ışınını hedef yüzeye doğru şekilde odaklayın.

Operasyon Kontrolleri

- Kontrol Paneli: Makinenin kontrol panelini veya dokunmatik ekran arayüzünü nasıl kullanacağınızı öğrenin. Bu, menülerde gezinmeyi, parametreleri ayarlamayı ve temizleme işlemini başlatmayı/durdurmayı içerir.

- Manuel Çalıştırma: Belirli temizlik görevlerini gerçekleştirmek için makineyi manuel olarak nasıl çalıştıracağınızı öğrenin. Bu, elde taşınan bir lazer kafasının kullanılmasını veya lazer ışınının karmaşık veya ulaşılması zor alanları temizlemek için manuel olarak yönlendirilmesini içerir.

İzleme ve Ayarlamalar

- Sürekli İzleme: Lazerin düzgün çalıştığından ve temizliğin beklendiği gibi ilerlediğinden emin olmak için temizleme sürecini sürekli olarak izleyin. Aşırı ısınma, lazer hizalaması veya zayıf temizleme performansı belirtileri olup olmadığına bakın.

- Gerçek Zamanlı Ayarlamalar: Gözlemlenen temizleme sonuçlarına göre lazer parametrelerini gerçek zamanlı olarak ayarlayın. Bu, güç düzeylerinin ince ayarlanmasını, odağın ayarlanmasını veya temizleme hızlarının değiştirilmesini içerebilir.

Kapatma Prosedürleri

- Güvenli Kapatma: Makineyi güvenli bir şekilde kapatmak için üreticinin yönergelerini izleyin. Buna lazer kaynağının kapatılması, soğutma sisteminin kapatılması ve makinenin emniyete alınması dahildir.

- Çalıştırma Sonrası Kontrol: Makinenin bir sonraki kullanım için iyi durumda olduğundan emin olmak için çalıştırma sonrası kontrol yapın. Buna optiklerin incelenmesi, herhangi bir aşınma veya hasar belirtisi olup olmadığının kontrol edilmesi ve rutin bakım görevlerinin gerçekleştirilmesi de dahildir.

Gelişmiş İşlemler

Gelişmiş Kalibrasyon

- Hassas Hizalama: Lazer ışınının hedef yüzeyle tam olarak hizalanmasını sağlamak için gelişmiş hizalama araçlarını ve tekniklerini kullanın. Bu, bir hizalama lazerinin veya özel kalibrasyon yazılımının kullanılmasını içerebilir.

- Işın Kalitesi Değerlendirmesi: Belirtilen parametreler dahilinde kalmasını sağlamak için lazer ışınının kalitesini bir ışın profili oluşturucu veya başka teşhis araçları kullanarak düzenli olarak değerlendirin.

Gelişmiş Parametre Optimizasyonu

- Malzemeye Özel Ayarlar: Farklı malzemelerin lazer temizlemeye nasıl tepki verdiğine dair fikir edinin. Metaller, plastikler, seramikler ve kompozitler gibi belirli malzemeler için temizleme performansını optimize etmek amacıyla lazer parametrelerini (güç, darbe süresi, frekans) ayarlayın.

- Yüzey Karakterizasyonu: Temizlenmiş yüzeyleri analiz etmek ve daha iyi sonuçlar elde etmek amacıyla parametreleri ayarlamak için optik mikroskopi veya yüzey profilometrisi gibi gelişmiş yüzey karakterizasyon tekniklerini kullanın.

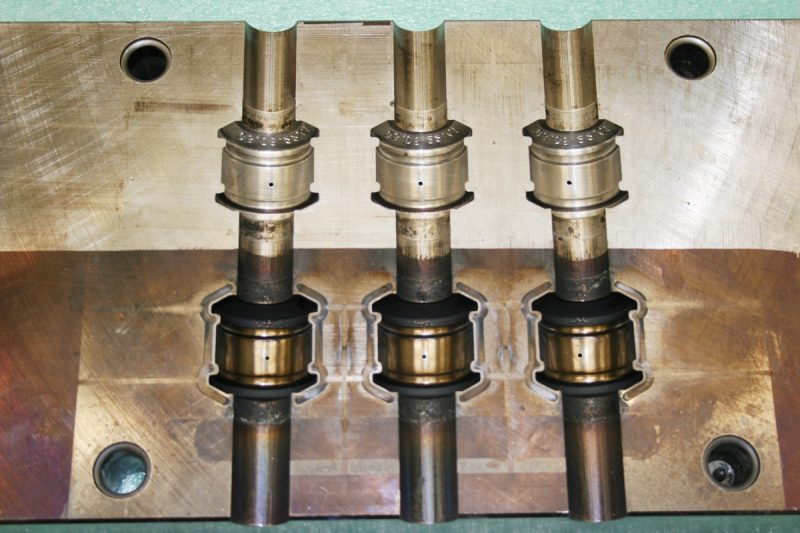

Karmaşık Temizlik Görevleri

- Çok Katmanlı Kaplamalar: Çok sayıda kaplama veya kompozit katmanı içeren karmaşık temizleme görevlerinin nasıl ele alınacağını öğrenin. Bu, alttaki malzemelere zarar vermeden belirli katmanları seçici olarak kaldırmak için lazer parametrelerinin hassas kontrolünü gerektirir.

- Karmaşık Yüzeyler: Havacılık bileşenlerinde, tıbbi cihazlarda veya tarihi eserlerde bulunanlar gibi karmaşık veya düzensiz yüzeylerin temizlenmesi için ana teknikler. Bu, özel lazer kafalarının kullanılmasını veya ışın yolunun optimum kapsama alanı için ayarlanmasını içerebilir.

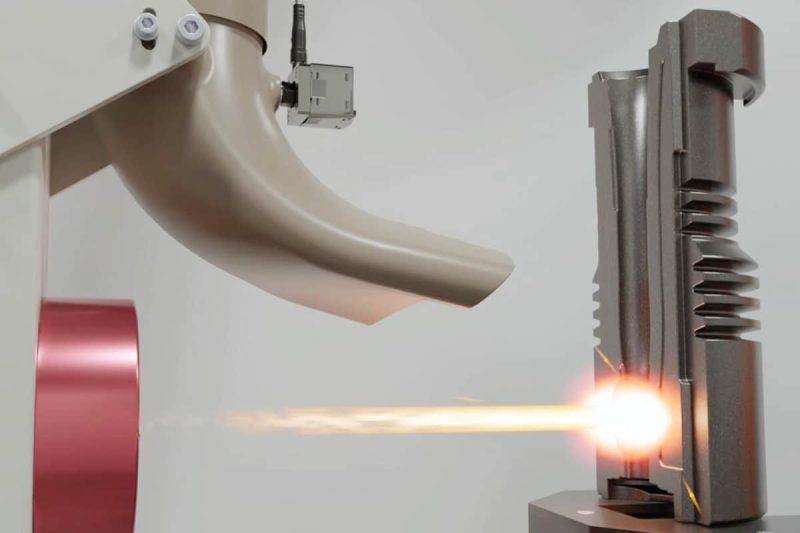

Otomasyon ve Programlama

- Otomatik Temizleme Sistemleri: Entegre robotik kollara veya CNC kontrollerine sahip otomatik temizleme sistemlerini kullanma konusunda yeterlilik kazanın. Bu, makinenin hassas temizleme yollarını takip edecek ve gerçek zamanlı geri bildirime göre parametreleri otomatik olarak ayarlayacak şekilde programlanmasını içerir.

- Yazılım Entegrasyonu: Karmaşık geometrilerin otomatik olarak temizlenmesini sağlamak için lazer temizleme makinelerini CAD/CAM yazılımı gibi diğer yazılım sistemleriyle nasıl entegre edeceğinizi öğrenin.

Sorun Giderme ve Bakım

- Tanılama Araçları: Lazer temizleme makinenizdeki sorunları gidermek için gelişmiş tanılama araçlarını ve tekniklerini kullanın. Buna lazer hizalaması, güç kararlılığı ve optik bütünlüğü ile ilgili sorunların tanımlanması ve çözülmesi de dahildir.

- Önleyici Bakım: Makineyi en iyi durumda tutmak için koruyucu bir bakım programı geliştirin. Buna optiklerin düzenli olarak incelenmesi ve temizlenmesi, soğutma sistemlerinin kontrol edilmesi ve kontrol yazılımının güncellenmesi de dahildir.

Güvenlik İyileştirmeleri

- Gelişmiş Güvenlik Protokolleri: Yüksek güçlü lazer sistemlerinin yönetimi için gelişmiş güvenlik protokollerini uygulayın. Bu, ek güvenlik bariyerlerinin kurulmasını, gelişmiş kilitleme sistemlerinin kullanılmasını ve düzenli güvenlik denetimlerinin yapılmasını içerir.

- Acil Durum Müdahale Eğitimi: Lazerle ilgili olaylara yönelik acil müdahale prosedürleri konusunda özel eğitim alın. Buna lazer yaralanmalarında ilk yardım, tahliye prosedürleri ve acil servislerle koordinasyon dahildir.

Bakım prosedürleri

Düzenli bakım

Rutin bakım

- Görsel İnceleme: Aşınma, hasar veya gevşek parça belirtileri olup olmadığına bakmak için makinenin tamamını görsel olarak inceleyin. Kablolara, konektörlere ve hareketli parçalara özellikle dikkat edin.

- Optik Denetimi: Toz ve kalıntıları gidermek için lensleri, aynaları ve diğer optik bileşenleri günlük olarak temizleyin. Optiklerin çizilmesini veya hasar görmesini önlemek için uygun temizleme solüsyonları ve malzemeleri kullanın.

- Soğutma Sistemi Denetimi: Soğutma sisteminin düzgün çalıştığını doğrulayın. Soğutma sıvısı seviyesini kontrol edin ve sistemde sızıntı veya tıkanma olmadığından emin olun.

- Güvenlik Özellikleri Testi: Düzgün çalıştıklarından emin olmak için kilitler, acil durdurma düğmeleri ve koruyucu kapaklar gibi tüm güvenlik özelliklerini test edin.

Haftalık Bakım

- Lazer Kaynağının İncelenmesi: Lazer kaynağını aşınma veya hasar belirtileri açısından inceleyin. Lazer kafasını temizleyin ve hizalamanın doğru olup olmadığını kontrol edin.

- Elektrik Bağlantıları: Tüm elektrik bağlantılarını sızdırmazlık ve korozyon veya aşınma belirtileri açısından kontrol edin. Tüm kabloların ve konektörlerin sağlam olduğundan emin olun.

- Havalandırma Sistemi: Uygun hava akışı ve duman tahliyesini sağlamak için filtreler ve egzoz fanları dahil havalandırma sistemini kontrol edin ve temizleyin.

- Yazılım Güncellemeleri: Mevcut yazılım güncellemeleri için üreticiyi kontrol edin ve makinenin kontrol sisteminin güncel olduğundan emin olmak için bunları yükleyin.

Aylık bakım

- Mekanik Bileşenler: Motorlar, yataklar ve doğrusal kılavuzlar gibi mekanik bileşenlerde aşınma ve yağlama olup olmadığını kontrol edin. Sürtünmeyi ve aşınmayı azaltmak için gerektiği kadar yağlayıcı uygulayın.

- Kalibrasyon: Lazer ışınının doğru şekilde hizalandığından ve odaklandığından emin olmak için makinenin tam kalibrasyonunu yapın. Buna aynaların hizasının kontrol edilmesi ve lazer parametrelerinin ayarlanması da dahildir.

- Güç Kaynağı Kontrolü: Güç kaynağı ünitesini aşırı ısınma veya hasar belirtileri açısından kontrol edin. Lazer kaynağına doğru voltajı ve akımı sağladığından emin olun.

- Belgeleme: Tarihler, gerçekleştirilen görevler ve bulunan sorunlar da dahil olmak üzere tüm bakım etkinliklerinin ayrıntılı kayıtlarını tutun. Bu, makinenin durumunun izlenmesine ve gelecekteki bakımın planlanmasına yardımcı olur.

Sorun giderme

Lazer Çıkış Sorunları

- Lazer Çıkışı Yok: Lazer kaynağı herhangi bir ışın yaymıyorsa, güç kaynağını kontrol edin ve makinenin düzgün şekilde bağlanıp açıldığından emin olun. Tüm güvenlik kilitlerinin devrede olduğunu ve kontrol sisteminin uygun şekilde yapılandırıldığını doğrulayın.

- Tutarsız Işın Kalitesi: Lazer ışınının yoğunluğu veya kalitesi dalgalanıyorsa optikleri kirlenme veya yanlış hizalama açısından kontrol edin. Optikleri gerektiği gibi temizleyin ve yeniden hizalayın. Lazer kaynağını aşınma veya hasar belirtileri açısından inceleyin.

Soğutma Sistemi Sorunları

- Aşırı ısınma: Makine aşırı ısınırsa, soğutma sıvısı seviyesini kontrol edin ve soğutma sisteminin düzgün çalıştığından emin olun. Soğutma sıvısı hatlarında sızıntı veya tıkanıklık olup olmadığını kontrol edin. Havalandırma sisteminin yeterli hava akışını sağladığından emin olun.

- Soğutma Sıvısı Kirliliği: Soğutma sıvısı kirli veya kirli görünüyorsa, boşaltın ve yeni soğutma sıvısıyla değiştirin. Gelecekte kirlenmeyi önlemek için soğutma sıvısı deposunu ve hatlarını temizleyin.

Elektrik Sorunları

- Güç Dalgalanmaları: Makinede güç dalgalanmaları yaşanıyorsa, elektrik bağlantılarının sağlam olup olmadığını ve korozyon belirtileri olup olmadığını kontrol edin. Güç kaynağının kararlı olduğundan ve doğru voltaj ve akımı sağladığından emin olun.

- Kontrol Sistemi Hatası: Kontrol sistemi bir hata mesajı görüntülerse veya arızalanırsa sorun giderme kılavuzları için makinenin kullanım kılavuzuna bakın. Gerekirse yazılım sıfırlaması veya güncellemesi yapın. Gevşek veya hasarlı kablo olup olmadığını kontrol edin.

Mekanik problemler

- Olağandışı Gürültü: Makine olağandışı sesler çıkarıyorsa, mekanik parçalarda aşınma veya hasar olup olmadığını kontrol edin. Sürtünmeyi azaltmak için yatakları ve hareketli parçaları yağlayın. Aşınmış veya hasarlı parçaları değiştirin.

- Hareket Sorunları: Makinenin tarama kafası veya diğer hareketli parçaları düzgün çalışmıyorsa doğrusal kılavuzlarda ve motorlarda tıkanıklık veya aşınma olup olmadığını kontrol edin. Gerektiğinde temizleyip yağlayın ve arızalı parçaları değiştirin.

Güvenlik Sistemi Arızaları

- Kilitleme Sorunları: Güvenlik kilitleri düzgün çalışmıyorsa, sensörlerin ve anahtarların düzgün çalışıp çalışmadığını kontrol edin. Tüm güvenlik kapılarının ve kapaklarının güvenli bir şekilde kapatıldığından ve yerine oturduğundan emin olun.

- Acil Durdurma Arızası: Acil durdurma butonu çalışmıyorsa kablo ve bağlantılarda arıza olup olmadığını kontrol edin. Gerekirse acil durdurma düğmesini değiştirin.

Özet

Lazer Temizleme Çözümlerini Alın

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.