Lazer Temizliği Ne Kadar Hızlıdır?

Lazer temizleme, kirleticilerin yüzeyiyle etkileşime girerek bunları alt tabakanın yüzeyinden uzaklaştırmak için yüksek enerjili lazer ışınları kullanan etkili ve çevre dostu bir yüzey işleme teknolojisidir. Lazer temizlemenin avantajları yalnızca mükemmel temizleme etkisinde değil, aynı zamanda kimyasal veya su kullanmaması ve geleneksel temizleme yöntemlerindeki çevre kirliliği sorunlarından kaçınmasında da kendini gösterir. Bu nedenle, metal pas giderme, kaplama giderme, yağ temizleme, kaynak ön işlemi vb. gibi birçok endüstride yaygın olarak kullanılmaktadır. Lazer temizleme teknolojisi yalnızca ürün kalitesini iyileştirmekle kalmaz, aynı zamanda üretim sürecindeki çevresel yükü de azaltır. Bu nedenle, giderek daha fazla şirket tarafından tercih edilmektedir.

Ancak lazer temizliğinin temizleme hızı, yaygın uygulamasını etkileyen temel faktörlerden biridir. Temizleme hızı, lazer gücü, ışın kalitesi, lazer dalga boyu, darbe süresi, malzeme türü, kirleticilerin doğası vb. dahil olmak üzere birçok faktörden etkilenir. Farklı malzemeler ve kirleticiler, en iyi temizleme etkisini ve en hızlı işleme hızını sağlamak için farklı lazer parametreleri ve işlem yöntemleri gerektirebilir.

Bu makale, lazer temizleme hızını etkileyen faktörleri birden fazla bakış açısından inceleyecek, tipik temizleme hızlarını tanıtacak ve şirketlerin lazer temizleme sürecini optimize etmelerine ve genel üretim verimliliğini artırmalarına yardımcı olacak bazı etkili yöntemler sunacaktır. Bu temel faktörleri analiz ederek, şirketler lazer temizlemenin uygulama potansiyelini daha iyi anlayabilir ve etkili ve hassas yüzey temizliği elde edebilir.

İçindekiler

Lazer Temizleme Giriş

Lazer temizleme, kirleticileri, oksit tabakalarını veya kaplamaları hızla buharlaştırmak, buharlaştırmak veya soymak için bir malzemenin yüzeyini ışınlamak için yüksek enerjili bir lazer ışını kullanan temassız bir temizleme teknolojisidir. Lazer temizleme, geleneksel kimyasal veya mekanik temizleme yöntemlerinden daha hassas, çevre dostu ve etkilidir, bu nedenle birçok endüstride, özellikle metal yüzey işleme, kaplama çıkarma, pas çıkarma, yağdan arındırma, kaynak ön ve son işlemi ve diğer alanlarda yaygın olarak kullanılmıştır.

Lazer temizliği, lazer ile kirletici arasındaki etkileşim mekanizmasına bağlı olarak iki ana türe ayrılabilir:

- Termal lazer temizleme: Termal lazer temizleme, malzemenin yüzeyini ışınlamak için yüksek güçlü bir lazer ışını kullanır ve kirlenme tabakasının, oksit tabakasının veya kaplamanın hızla ısınmasına ve buharlaşacağı veya soyulacağı bir sıcaklığa ulaşmasına neden olur. Lazer enerjisinin hızlı bir şekilde serbest bırakılması, kirleticinin yüzeyinin hızla genişlemesine ve alt tabakadan ayrılmasına neden olur ve bu da önemli bir temizleme etkisine neden olur. Termal lazer temizleme, metal pası, boya veya kaplamanın çıkarılması gibi daha sert kirleticileri temizlemek için yaygın olarak kullanılır.

- Termal olmayan lazer temizleme: Termal olmayan lazer temizleme, esas olarak kirleticileri gidermek için malzemenin yüzeyiyle fiziksel ve kimyasal olarak reaksiyona girmek üzere kısa darbeli lazerlere dayanır. Termal lazer temizlemenin aksine, termal olmayan lazer temizleme, alt tabakanın yüzeyini önemli ölçüde ısıtmaz, böylece alt tabakanın deformasyonunu veya hasar görmesini önler, bu nedenle plastikler, cam veya bazı hassas kaplamaların çıkarılması gibi bazı ısıya duyarlı malzemeler için uygundur. Bu temizleme yöntemi, alt tabaka üzerinde termal etkilere neden olmadan kirleticileri hızla buharlaştırmak için lazerin yüksek enerji yoğunluğunu kullanır.

Geleneksel kimyasal temizleme (genellikle asidik veya alkali çözücüler kullanılarak) veya kum püskürtmeli temizleme (kirleticileri mekanik olarak giderme) ile karşılaştırıldığında, lazer temizleme yalnızca hassas ve etkili olmakla kalmaz, aynı zamanda daha çevre dostudur. Temassız çalışma yöntemi, kimyasal kullanımını azaltırken yüzeyde herhangi bir fiziksel hasar oluşmasını önler ve bu da modern çevre koruma gerekliliklerini karşılar. Bu nedenle, lazer temizleme teknolojisi havacılık, otomobil üretimi, kültürel kalıntıların restorasyonu, elektronik endüstrisi ve diğer alanlarda yaygın olarak kullanılmış ve bu endüstrilerde temizlik ve yüzey işleme için önemli bir çözüm haline gelmiştir.

Lazer temizleme hızını etkileyen faktörler

Lazer temizliğinin hızı, lazer ekipmanının parametreleri, temizlenecek malzemenin özellikleri ve dış çevre koşulları gibi birçok faktörden etkilenir. Farklı uygulama senaryolarının temizlik verimliliği için farklı gereksinimleri vardır, bu nedenle temizlik etkisini ve iş verimliliğini optimize etmek için birden fazla değişkenin kapsamlı bir şekilde dikkate alınması gerekir. Lazer temizliğinin hızını etkileyen temel faktörler şunlardır:

- Lazer gücü: Lazer gücü, temizleme hızını etkileyen en doğrudan faktörlerden biridir. Güç ne kadar yüksekse, birim zaman başına o kadar fazla enerji sağlanır ve bu da kirleticilerin giderilmesini hızlandırır. Örneğin, bir 100W lazer temizleme makinesi küçük hassas temizlik için uygundur, aynı zamanda 1000W lazer temizleme makinesi veya daha yüksek güçteki lazer jeneratörü, gemi gövdelerinin paslarının temizlenmesi veya çelik yapıların temizlenmesi gibi geniş alanlı hızlı temizlik için daha uygundur. Ancak, çok yüksek güç, alt tabakaya termal hasar verebilir, bu nedenle güç seçerken temizleme hızını ve malzeme güvenliğini tartmak gerekir.

- Işın kalitesi: Işın kalitesi, lazerin enerji dağılımını ve odaklanma yeteneğini belirler. İyi ışın kalitesi (yüksek M2 faktörüne sahip bir fiber lazer jeneratörü gibi) daha hassas ve düzgün enerji dağılımı sağlayabilir, temizleme verimliliğini iyileştirebilir ve alt tabaka üzerindeki termal etkileri azaltabilir. Örneğin, yüksek ışın kalitesine sahip bir nanosaniye darbeli lazer, temizleme hızını garanti ederken malzeme hasarını azaltabilirken, düşük kaliteli bir ışın düzensiz temizliğe veya aşırı ısınmaya neden olabilir.

- Lazer dalga boyu: Lazerin dalga boyu, lazerin malzemenin emilim verimliliğini belirler. Farklı malzemeler, belirli dalga boylarındaki lazerler için farklı emilim oranlarına sahiptir, bu nedenle doğru dalga boyunu seçmek çok önemlidir. Örneğin, 1064 nm fiber lazerler özellikle metal yüzeyleri temizlemek için uygundur, diğer dalga boyları ise organik maddeleri veya metal olmayan malzemeleri çıkarmak için daha uygun olabilir.

- Darbe süresi ve frekansı: Darbeli lazerin süresi (nanosaniye, pikosaniye veya femtosaniye) ve frekansı (Hz/kHz/MHz) doğrudan temizleme etkisini ve hızını etkiler. Kısa darbeli lazerler daha yüksek enerji yoğunluğuna sahiptir ve alt tabakada termal etkilere neden olmadan çok kısa sürede kirleticileri giderebilir. Yüksek frekanslı lazerler, zaman birimi başına lazer eylemi sayısını artırabilir ve temizleme verimliliğini iyileştirebilir. Örneğin, 20-200 kHz darbe frekansı ayar aralığına sahip bir lazer jeneratörü, farklı temizleme ihtiyaçlarına göre temizleme hızını ve etkisini esnek bir şekilde ayarlayabilir.

- Malzeme türü: Farklı malzemeler lazerleri farklı şekilde emer ve tepki verir, bu da doğrudan temizleme hızını etkiler. Örneğin, metal malzemeler (alüminyum, bakır ve çelik gibi) 1064 nm fiber lazerler için daha yüksek bir emilim oranına sahiptir, bu nedenle temizleme verimliliği daha hızlıdır; plastikler veya seramikler ise deformasyonu veya malzemeye zarar gelmesini önlemek için temizlik için özel dalga boylarına veya daha düşük enerjili lazerlere ihtiyaç duyabilir.

- Kirletici türü: Lazer temizliğinin nesneleri arasında pas, boya, kaplama, yağ, oksit tabakası vb. bulunabilir. Bu kirleticilerin farklı emilim özellikleri ve yapışma mukavemeti vardır ve bu da temizleme hızını etkiler. Örneğin, kalın bir korozyon tabakası veya oksit tabakası tamamen çıkarmak için birden fazla tarama veya daha yüksek güçlü bir lazer gerektirebilirken, yağ veya hafif oksit tabakası çıkarmak için yalnızca bir tarama gerekebilir.

- Yüzey alanı: Temizleme alanının boyutu, gerekli temizleme süresini belirler. Daha büyük yüzeyler genellikle daha büyük bir alanı kaplamak ve temizleme hızını artırmak için daha yüksek güç, daha yüksek tarama verimliliği veya daha büyük nokta çapı gerektirir. Ayrıca, çok eksenli robotlar veya otomatik temizleme sistemleri, geniş alanlı iş parçalarının temizleme verimliliğini artırabilir.

- Tarama hızı ve kapsamı: Lazer ışınının tarama yöntemi ve hızı, enerjinin düzgün dağılımını belirler. Yüksek hızlı tarama, ısı birikimini azaltabilir ve temizleme düzgünlüğünü iyileştirebilirken, optimize edilmiş tarama yolları, temizleme kapsamının atlanmamasını sağlayabilir. Örneğin, yüksek hassasiyetli bir galvanometre tarama sistemi kullanmak, ince temizlik sağlarken iş verimliliğini büyük ölçüde iyileştirebilir.

- Soğutma ve döküntü giderme: Temizleme işlemi sırasında buharlaşan veya soyulan kirleticiler malzeme yüzeyine yeniden birikerek temizleme verimliliğini etkileyebilir. Bu nedenle, etkili bir soğutma sistemi (hava soğutma veya su soğutma sistemi gibi) ve etkili bir döküntü giderme cihazı (vakumlu emme veya temizleme sistemi gibi) temizleme hızını ve etkisini büyük ölçüde iyileştirebilir.

- Çevresel koşullar: Dış çevresel faktörler (sıcaklık, nem, hava kalitesi vb.) de lazer temizliğinin kararlılığını ve verimliliğini etkileyebilir. Örneğin, yüksek nemli bir ortamda havadaki su buharı lazer enerjisinin iletimini etkileyebilir ve böylece temizleme verimliliğini azaltabilir. Ayrıca, tozlu bir ortam optik bileşenlerin performansını etkileyebilir, bu nedenle optik sistemin düzenli bakımı ve temizliği gerekir.

Lazer temizleme hızı tek bir faktör tarafından değil, lazer parametreleri, malzeme özellikleri, kirletici türü, tarama sistemi vb. gibi birden fazla faktör tarafından belirlenir. Pratik uygulamalarda, farklı çalışma koşulları en iyi temizleme etkisini elde etmek için lazer gücünde, darbe parametrelerinde, tarama hızında vb. hedefli ayarlamalar gerektirir. Şirketler bu parametreleri optimize ederek temizleme verimliliğini artırabilir, enerji tüketimini azaltabilir ve daha kararlı ve yüksek kaliteli temizleme sonuçları sağlayabilir.

Tipik temizleme hızı

Lazer temizliğinin hızı birçok faktörden etkilenir ve farklı uygulama senaryolarındaki parametre ayarları önemli ölçüde değişebilir. Genel olarak konuşursak, lazer temizlemenin çalışma verimliliği lazer temizleme makinesi lazer gücüyle ve kirletici türü, yüzey durumu ve tarama sistemi gibi faktörlerle yakından ilişkilidir. Örneğin:

Pas giderme uygulaması: Metal pas giderme işleminde, 1000W fiber lazer temizleme makinesi bir saatte yaklaşık 8-12㎡ metal yüzeyi temizleyebilir. Bu hız orta kalınlıktaki pas veya oksit tabakaları için uygundur. Pratik uygulamalarda, kirlenme tabakası daha kalınsa veya güçlü bir yapışmaya sahipse, tam temizlemeyi sağlamak için lazer gücünü artırmak veya birden fazla tarama yapmak gerekebilir. Aynı zamanda, metal alt tabakanın aşırı ısınmasını önlemek için temizlik sırasında lazer odağını ve tarama hızını ayarlamaya dikkat edin.

Boya çıkarma uygulamaları: İnce boya katmanlarının çıkarılması için 1000W lazer saatte 6-10㎡'lik bir temizleme verimliliği sağlayabilir. Bu uygulama genellikle boya katmanını hızla buharlaştırmak veya soymak için daha yüksek bir enerji yoğunluğu gerektirir, ancak aynı zamanda alttaki malzemeye zarar vermemek için hassas kontrol gerektirir. Boya katmanı daha kalınsa, tam boya çıkarmayı başarmak için genellikle daha yüksek güçlü bir lazer veya daha fazla sayıda tarama gerekir.

Yağ ve gres giderme uygulamaları: Yağ ve gres gevşek bir şekilde yapışmıştır ve lazer enerjisini iyi emer, bu nedenle bir 500W lazer temizleme makinesi, temizleme hızı 10-15㎡/saat'e ulaşabilir. Bu daha hızlı temizleme hızı, birçok üretim sahasının yüksek verimli temizleme ihtiyacını karşılayabilir, ancak belirli etki yine de kirleticinin kalınlığından ve malzemenin emilim özelliklerinden etkilenecektir.

Genel olarak, farklı ekipman, işlem parametreleri ve yüzey koşulları lazer temizliğinin gerçek hızını etkileyecektir. Bu nedenle, şirketlerin lazer temizleme ekipmanını seçerken lazer gücünü, tarama hızını ve darbe parametrelerini belirli çalışma koşullarına, hedef malzemelere ve kirletici türlerine göre ayarlamaları önerilir, böylece temizlik kalitesini garanti ederken en iyi çalışma verimliliği elde edilir. Makul parametre optimizasyonu yoluyla, temizleme hızı iyileştirilebilir ve alt tabakaya gereksiz hasar verilmesi önlenebilir, böylece verimli ve çevre dostu yüzey işleme etkileri elde edilebilir.

Lazer temizleme hızını artırma yöntemleri

Şirketler, temizleme verimliliğini artırmak için lazer temizleme sürecini birçok açıdan optimize edebilir. İşte bazı etkili hızlandırma önlemleri:

- Lazer gücünü optimize edin: Uygun güce sahip lazer ekipmanı seçmek çok önemlidir. Uygun lazer gücü yalnızca yeterli enerji çıkışını sağlamakla ve kirleticileri hızla gidermekle kalmaz, aynı zamanda enerji tüketimi ve temizleme verimliliğinin dengelenmesini de sağlar. Aşırı güç, alt tabakanın aşırı ısınmasına veya hasar görmesine neden olabilirken, yetersiz güç temizleme süresini uzatacaktır. Bu nedenle, belirli temizlik nesnesine ve kirlenme derecesine göre, lazer gücünü ayarlamak, temizleme hızını artırırken iş parçasını koruyabilir.

- Darbe süresini ve frekansını ayarlayın: Lazer darbe parametrelerinin temizleme etkisi üzerinde doğrudan etkisi vardır. Darbe süresini kısaltarak ve darbe frekansını artırarak, iş parçasının yüzeyinde etki eden her lazerin enerjisi yoğunlaştırılabilir ve anında iletilebilir, böylece kirlenme tabakası daha verimli bir şekilde sıyrılabilir. Aynı zamanda, bu iki parametrenin malzemenin emilim özelliklerine göre ayarlanması, temizleme hızını daha da artırmaya ve temizlik kalitesini garanti ederken alt tabaka üzerindeki termal etkiyi azaltmaya yardımcı olabilir.

- Işın iletimini ve nokta boyutunu iyileştirin: Optik sistemi optimize etmek, ışın iletim yolunu iyileştirmek ve odaklama yöntemleri lazer enerjisinin kullanım oranını etkili bir şekilde iyileştirebilir. Makul bir şekilde tasarlanmış optik sistem lazeri uygun boyuttaki bir noktaya odaklayabilir, böylece lazerin temizleme işlemi sırasında daha yüksek enerji yoğunluğu ve düzgünlüğü olur, böylece temizleme işlemi hızlandırılır ve temizleme etkisinin tutarlılığı sağlanır.

- Gelişmiş tarama sistemi: Yüksek hızlı tarama galvanometrelerinin veya diğer yüksek hassasiyetli tarama ekipmanlarının kullanımı, lazer ışınının iş parçasının yüzeyinde hızla hareket etmesini ve daha geniş bir alanı kaplamasını sağlayabilir. Gelişmiş tarama sistemi yalnızca temizleme hızını artırmakla kalmaz, aynı zamanda her alanın lazer tarafından eşit şekilde ışınlanmasını sağlayarak, taramaların kaçırılmasını veya tekrarlanan temizliği önler ve böylece verimli ve düzgün temizleme etkileri elde edilir.

- Optimize edilmiş hareket sistemi: Geniş alan temizleme uygulamalarında, hassas ve kararlı hareket kontrol sistemleriyle (CNC platformları veya otomatik robotlar gibi) donatılması, lazer kafasının önceden ayarlanmış yörünge boyunca düzgün bir şekilde çalışmasını sağlayabilir. Hassas hareket kontrolü, yalnızca lazer ışınının kararlı bir şekilde kapsanmasını sağlamakla kalmaz, aynı zamanda geniş bir alanda çalışırken sabit bir hızı korur ve böylece genel temizleme süresini etkili bir şekilde kısaltır.

- Geliştirilmiş soğutma sistemi: Lazer temizliği sırasında, yüksek enerjili lazer çıkışı çok fazla ısı üretir ve bu da ekipmanın aşırı ısınmasına ve çalışma kararlılığının etkilenmesine neden olabilir. Soğutma sistemini optimize ederek (verimli su soğutma veya hava soğutma çözümleri kullanmak gibi), lazer ekipmanının kararlı çalışması sağlanabilir ve lazer çıkış parametrelerinin sürekli olarak kararlı olması sağlanabilir, böylece temizleme verimliliği artırılabilir ve ekipmanın hizmet ömrü uzatılabilir.

- Gelişmiş kontrol yazılımı kullanın: Akıllı kontrol yazılımı kullanılarak, lazer parametreleri gerçek zamanlı izleme ve geri bildirim yoluyla ayarlanarak temizleme yolu ve çalışma modu otomatik olarak optimize edilebilir. Gelişmiş yazılım algoritmaları, yalnızca lazer gücünü, darbe frekansını ve tarama hızını farklı çalışma koşullarına göre dinamik olarak ayarlamakla kalmaz, aynı zamanda insan operasyon hatalarını azaltır, genel işlem verimliliğini artırır ve otomasyon ve rafine yönetim elde eder.

- Ön işlem ve son işlem teknolojilerinin koordinasyonu: Bazı durumlarda, ön işlem süreçleri (ultrasonik temizleme ve kimyasal destekli temizleme gibi) inatçı kirleticileri önce yumuşatabilir veya kısmen giderebilir ve böylece lazer temizliği daha verimli hale getirebilir. Benzer şekilde, son işlem süreçleri temizlenen yüzeyi daha da rafine ederek temizliği iyileştirebilir ve böylece genel temizlik süresini kısaltabilir.

- Malzeme ve kirletici özelliklerini göz önünde bulundurun: Farklı alt tabakalar, lazer enerjisi için farklı emilim ve termal iletkenlik özelliklerine sahiptir ve çeşitli kirleticiler (pas, boya ve gres gibi) farklı fiziksel ve kimyasal özelliklere sahiptir. İş parçasının malzeme ve kirletici özelliklerini derinlemesine analiz ederek ve en uygun lazer parametrelerini seçip ayarlayarak, kapsamlı temizlik sağlarken temizleme hızını artırmak ve iş parçasına verilen hasarı en aza indirmek mümkündür.

Lazer ekipman seçiminden parametre kontrolüne, ardından otomasyon sistemleri ve yardımcı proseslerin koordinasyonuna kadar yukarıdaki önlemlerin bir araya getirilmesiyle firmalar, temizleme verimliliğini önemli ölçüde artırabilir ve daha hızlı, daha hassas, çevre dostu ve daha verimli bir lazer temizleme prosesi elde edebilirler.

Lazer temizliğinin avantajları

Geleneksel kimyasal temizlik ve mekanik temizlik yöntemleriyle karşılaştırıldığında lazer temizlik teknolojisinin birçok avantajı vardır:

- Hassas temizlik: Lazer temizlik, alt tabakanın yüzeyine zarar vermeden pas, boya veya kaplama gibi belirli kirlenme katmanlarını doğru bir şekilde temizleyebilir. Bu yüksek hassasiyetli temizleme yöntemi, havacılık, elektronik üretim ve hassas işleme gibi sıkı yüzey kalitesi gereksinimleri olan endüstriler için özellikle uygundur.

- Temassız işlem: Geleneksel mekanik temizleme yöntemlerinden farklı olarak, lazer temizleme temassız bir işlemdir. Lazer ışını temizlenen yüzeyle fiziksel olarak temas etmez, bu da mekanik hasar riskini azaltır ve özellikle karmaşık yapılar veya hassas parçalar için uygundur.

- Çevre koruma: Lazer temizliği sırasında hiçbir kimyasal maddeye gerek duyulmaz ve tehlikeli atık üretilmez. Temizlenen atık genellikle küçük boyutlu, depolanması ve geri dönüştürülmesi kolay katı tozdur ve modern endüstrinin yüksek çevre koruma gereksinimlerini karşılar.

- Çok Yönlülük: Lazer temizleme, metaller, plastikler, seramikler vb. dahil olmak üzere çeşitli malzemeler için uygundur. Bu çok yönlülük, otomobil üretimi, kalıp temizliği ve kültürel kalıntıların korunması gibi birçok alanda yaygın olarak kullanılmasını sağlar.

- Otomasyon ve entegrasyon: Lazer temizleme sistemi, otomatik temizleme elde etmek için endüstriyel robotlar ve üretim hatlarıyla entegre edilebilir. Akıllı kontrol sayesinde, lazer temizleme yüksek hız ve yüksek hassasiyet koşullarında temizleme görevlerini tamamlayabilir, üretim verimliliğini artırabilir ve işçilik maliyetlerini azaltabilir.

- Maliyet etkinliği: Lazer temizleme ekipmanına yapılan ilk yatırım yüksek olsa da, yüksek verimliliği ve düşük bakım maliyetleri nedeniyle uzun vadede önemli maliyet avantajlarına sahiptir. Kimyasal kullanımını ve atık bertaraf maliyetlerini azaltırken, üretim verimliliğini iyileştirerek önemli ekonomik faydalar sağlar.

Özetle, lazer temizleme teknolojisi, hassasiyeti, çevre dostu olması, çok yönlülüğü, otomasyonu ve maliyet etkinliği nedeniyle geleneksel temizleme yöntemlerinin yerini giderek almakta ve modern endüstriyel temizlik alanında önemli bir teknoloji haline gelmektedir. Teknolojinin sürekli ilerlemesiyle, lazer temizlemenin uygulama kapsamı ve etkisi daha da iyileştirilecek ve çeşitli endüstrilerin daha verimli ve çevre dostu bir yönde gelişmesi sağlanacaktır.

Lazer Temizleme Uygulamaları

Lazer temizleme teknolojisi, yüksek verimliliği, çevre koruması ve hassasiyeti nedeniyle birçok alanda yaygın olarak kullanılmış olup, endüstriyel yükseltme ve teknolojik inovasyondaki büyük potansiyelini göstermektedir. Aşağıda, başlıca endüstrilerdeki uygulamanın genişletilmiş bir açıklaması yer almaktadır:

- Havacılık endüstrisi: Havacılık alanında, lazer temizleme teknolojisi esas olarak motor parçaları ve uçak bileşenlerini temizlemek için kullanılır. Yüksek enerjili lazerler tarafından parçaların yüzeyindeki oksit tabakalarının ve tozun hassas bir şekilde çıkarılması, yalnızca metalin orijinal fiziksel özelliklerini geri kazandırmakla kalmaz, aynı zamanda motorun çalışma verimliliğini ve güvenliğini de artırır. Aynı zamanda, bu teknoloji uçak gövdelerinin kaplamalarının çıkarılması ve bakımında da iyi performans gösterir ve geleneksel temizlik sırasında alt tabakaya verilebilecek hasarı etkili bir şekilde azaltır.

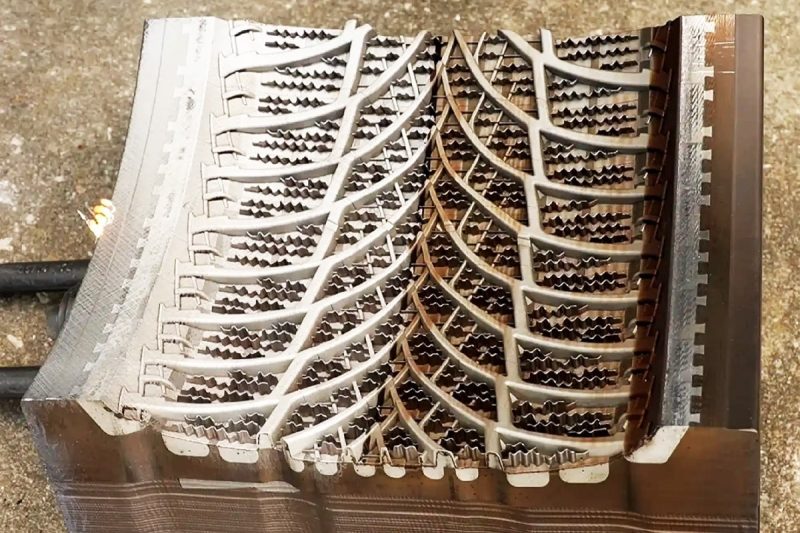

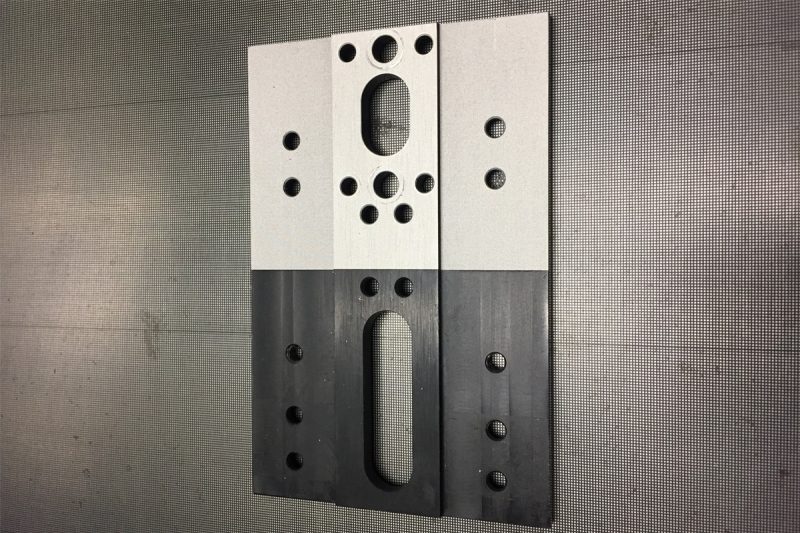

- Otomobil endüstrisi: Otomobil üretimi ve bakımında, lazer temizleme kaynak öncesi ön işlem ve kaynak sonrası temizlikte yaygın olarak kullanılır. Lazer, gövde parçalarının yüzeyindeki yağı, pası ve eski kaplamaları hızla temizleyebilir ve kaynak ve bağlama işlemlerinin güvenilirliğini sağlayarak tüm aracın yapısal mukavemetini ve montaj kalitesini iyileştirebilir. Ayrıca, lazer temizleme genellikle kalıp hassasiyetini korumak ve ekipmanın kullanım ömrünü uzatmak için kalıpların düzenli temizliğinde de kullanılır.

- Kültürel mirasın korunması: Lazer temizliği, kültürel kalıntıların ve sanat eserlerinin korunmasında yeri doldurulamaz avantajlara sahiptir. Temassız temizleme yöntemi sayesinde lazer, heykellerin, duvar resimlerinin ve tarihi kalıntıların yüzeyindeki lekeleri ve oksitleri, değerli alt tabakaya herhangi bir fiziksel veya kimyasal hasar vermeden ince bir şekilde temizleyebilir ve böylece kültürel mirasın tarihi ve sanatsal değerini etkili bir şekilde koruyabilir.

- Elektronik endüstrisi: Elektronik endüstrisinde, lazer temizleme teknolojisi esas olarak kaynak öncesi ve sonrasında elektronik bileşenlerin yüzeyindeki küçük oksitleri ve kirleticileri gidermek için kullanılır. Yüksek hassasiyetli temizleme sayesinde devre kartları ve bileşenler arasında mükemmel elektriksel temas sağlanabilir ve kaynak kalitesi ve genel ürün performansı iyileştirilebilir. Aynı zamanda, bu işlem hassas aletlerin bakımı için de uygundur ve elektronik ürünlerin kararlılığını ve hizmet ömrünü iyileştirmeye yardımcı olur.

- Nükleer endüstri: Nükleer endüstrinin ekipman temizliği için son derece yüksek gereksinimleri vardır ve lazer temizleme teknolojisi nükleer tesislerin devre dışı bırakılması ve ekipman bakımında önemli bir rol oynar. Nükleer tesislerin yüzeyindeki radyoaktif kirleticileri ve diğer zararlı tortuları etkili bir şekilde temizleyebilir, güvenliği sağlarken, kimyasal temizlik maddelerinin kullanımından kaynaklanan ikincil kirliliği önlerken ve nükleer tesislerin güvenli bir şekilde sökülmesi ve çevre yönetimi için güvenilir garantiler sağlar.

- Üretim ve işleme: Geleneksel üretim ve modern işleme endüstrilerinde, lazer temizleme teknolojisi esas olarak metal yüzey işleme, kalıp temizleme ve hassas aletlerin bakımı için kullanılır. Metal yüzeydeki pas, boya ve diğer kirleticileri gidermek, yalnızca sonraki işlemenin doğruluğunu iyileştirmekle kalmaz, aynı zamanda ekipman ve kalıpların hizmet ömrünü uzatarak üretim verimliliğini ve ürün kalitesini önemli ölçüde iyileştirir.

Özetle, lazer temizleme teknolojisi; hassasiyet, temassızlık, çevre koruma, çok yönlülük ve kolay otomasyon entegrasyonu gibi önemli avantajlarıyla geleneksel temizleme yöntemlerinin yerini giderek almakta ve çeşitli endüstrilerin daha verimli, daha güvenli ve daha sürdürülebilir üretim ve bakım süreçlerine ulaşmalarına yardımcı olmaktadır.

özetle

Verimli ve çevre dostu bir endüstriyel temizleme yöntemi olarak lazer temizleme teknolojisi birçok endüstride yaygın olarak kullanılmaktadır. Temizleme hızı, lazer gücü, ışın kalitesi, malzeme türü vb. dahil olmak üzere birçok faktörden etkilenir. Uygulamaya bağlı olarak temizleme hızı saatte 6-15 m2'ye ulaşabilir ve verimlilik, parametreler ve sistemler optimize edilerek daha da artırılabilir. Yüksek hassasiyet, temassız, otomasyon ve çevre koruma avantajlarıyla lazer temizleme, modern üretim için vazgeçilmez bir yüzey işleme çözümü haline geliyor.

Lazer Temizleme Çözümlerini Alın

Verimli bir lazer temizleme makinesi arıyorsanız, AccTek Laser çeşitli endüstriyel temizlik ihtiyaçlarına uygun ve şirketlerin üretim verimliliğini artırmasına yardımcı olan çeşitli fiber lazer temizleme ekipmanları sunar. Ürün gruplarımız şunları içerir:

- Taşınabilir lazer temizleme makinesi: yerinde temizlik için uygundur, kullanımı kolaydır ve taşınması kolaydır.

- Yüksek güçlü lazer temizleme makinesi: Geniş alan temizliğinde kullanılır, yüksek işleme verimliliğine sahiptir, büyük ölçekli üretim hatları için uygundur.

- Lazer temizleme ve kaynak hepsi bir arada makine: temizlik ve kaynak fonksiyonlarını birleştirir, yerden tasarruf sağlar ve iş verimliliğini artırır.

Daha fazla ürün bilgisi veya profesyonel çözümler için lütfen AccTek Laser'in resmi web sitesini ziyaret edin veya doğrudan bizimle iletişime geçin. Ekibimiz, işletmenizin gelişimine yardımcı olmak için özel ihtiyaçlarınıza göre özelleştirilmiş lazer temizleme çözümleri sağlayacaktır.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın