Yüzey Pürüzlülüğü ve Temizliğini Anlamak

Yüzey Pürüzlülüğü

Yüzey Temizliği

Lazer Temizliğinin Yüzey Pürüzlülüğüne Etkisi

Temizleme Mekanizması

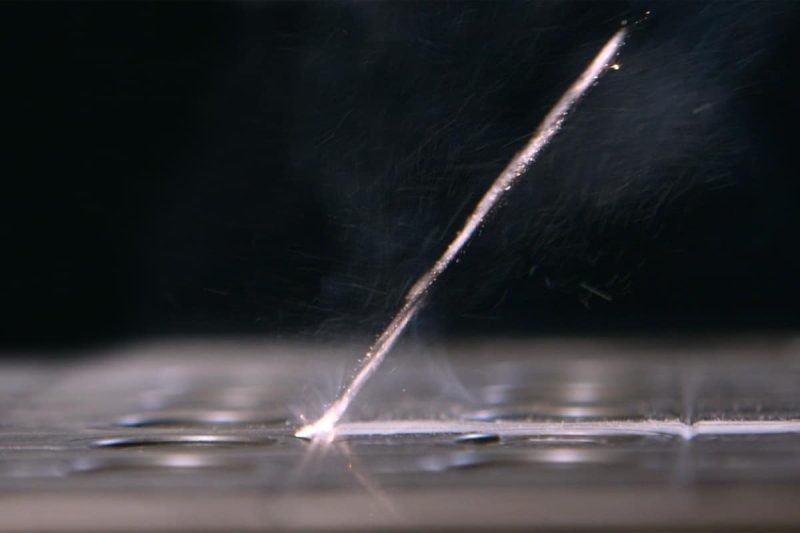

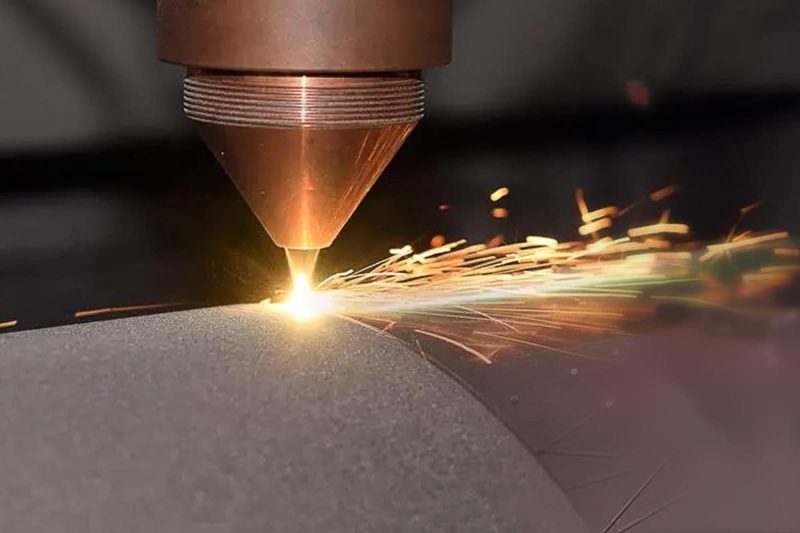

Ablasyon

Termal Etkiler

Lazer Parametreleri

Nabız Süresi

- Daha kısa darbe süresi: Kısa darbeli lazerler (örneğin nanosaniye lazerler) genellikle enerjinin salınımının daha hassas bir şekilde kontrol edilmesine olanak tanır ve böylece alt tabaka üzerindeki termal etkiyi azaltır. Bu kısa darbe, malzeme yüzeyinin termal difüzyonunu ve aşırı ısınmasını azaltmaya yardımcı olur ve böylece alt tabakaya verilen hasarı ve pürüzlülükteki artışı azaltır. Bu durumda, lazer enerjisi esas olarak kirleticilere yoğunlaşır ve alt tabaka yüzeyinin mikro yapısını önemli ölçüde değiştirmeden yüzey kirliliğini daha etkili bir şekilde giderebilir.

- Daha uzun darbe süresi: Daha uzun darbeler (mikrosaniye veya daha uzun gibi) daha fazla ısı yayılımına neden olarak alt tabaka yüzeyindeki ısıdan etkilenen alanı artırabilir. Bu, malzeme yüzeyinde erimiş bir tabakanın, buharlaşmanın veya aşınmanın oluşmasına neden olarak yüzey pürüzlülüğünde artışa yol açabilir. Uzun darbeler ayrıca aşırı malzeme çıkarılmasına veya düzensiz termal etkilere neden olarak yüzey pürüzlülüğünü artırabilir.

Nabız Düzgünlüğü

- Yüksek darbe düzgünlüğü: Lazer darbesinin enerji çıkışının daha düzgün ve kararlı olması anlamına gelir, bu da genellikle malzemenin yüzey işleminde termal etkiyi ve lokal aşırı gidermeyi azaltır ve düzgün bir yüzey ve daha düşük pürüzlülük elde edilmesini sağlar.

- Düşük darbe düzgünlüğü: Kararsız darbe enerjisine yol açabilir, bunun sonucunda malzeme yüzeyinin eşit olmayan şekilde ısınması, daha fazla erimiş tabaka veya buharlaşma ve artan pürüzlülük meydana gelir.

Nokta Boyutu

- Yüksek hassasiyet ve hassas işleme gerektiren uygulamalar (mikroişleme veya hassas temizlik gibi) için daha küçük nokta boyutu daha uygun olacaktır.

- Geniş alanların temizlenmesi veya işlenmesi (örneğin geniş pas veya kirlilik alanlarının temizlenmesi) için daha geniş bir nokta boyutu daha etkili olabilir.

Işın Kalitesi

- Yüksek ışın kalitesi: Yüksek ışın kalitesi, lazer ışınının sapma açısının küçük ve enerji dağılımının düzgün olması anlamına gelir; bu da daha tutarlı işleme sonuçları sağlayabilir, yerel aşırı ısınmayı ve erimeyi azaltabilir ve böylece yüzey pürüzlülüğünü azaltabilir. Daha yüksek ışın kalitesi, daha hassas işleme elde etmeye yardımcı olur, küçük yapıları ve özellikleri işleyebilir ve pürüzlülüğü daha da azaltabilir.

- Düşük ışın kalitesi: Düşük ışın kalitesi, lazer ışınının enerji dağılımının eşit olmamasına neden olarak daha büyük nokta boyutuna ve daha fazla ısıdan etkilenen alana yol açabilir ve bu da düzensiz yüzey işlemine ve daha yüksek pürüzlülüğe yol açabilir. Düşük ışın kalitesi, işlemenin doğruluğunu ve detay performansını etkiler ve yüzey işlemindeki kusurları ve pürüzlülüğü artırır.

Malzeme özellikleri

Isıl İletkenlik

- Yüksek termal iletkenlik: Yüksek termal iletkenliğe sahip malzemeler, lazer kaynaklı ısıyı lazer eylem noktasından çevredeki alana daha hızlı dağıtabilir ve böylece yerel ısı birikimini azaltabilir. Bu, yerel erime ve buharlaşma derecesini azaltabilir ve böylece yüzey pürüzlülüğünü azaltabilir. Malzemenin yüksek termal iletkenliği, lazer enerjisinin daha eşit şekilde dağıtılmasına ve termal gradyanların neden olduğu yüzey düzensizliğinin azaltılmasına yardımcı olur.

- Düşük termal iletkenlik: Düşük termal iletkenliğe sahip malzemeler, lazer enerjisinin malzemenin yüzey alanında yoğunlaşmasına neden olarak daha büyük bir ısıdan etkilenen bölge oluşmasına yol açabilir. Bu, yerel erimeye, buharlaşmaya veya ablasyona neden olarak yüzey pürüzlülüğünü artırabilir. Düşük termal iletkenliğe sahip malzemeler ayrıca daha fazla termal stres üreterek malzeme deformasyonuna veya çatlamasına neden olarak pürüzlülüğü daha da artırabilir.

Emilim Katsayısı

- Yüksek emilim katsayısı: Yüksek emilim katsayısı, malzemenin lazer enerjisini etkili bir şekilde emebileceği ve böylece yerel ısıtma etkisini iyileştirebileceği anlamına gelir. Uygun enerji emilimi, kirleticileri etkili bir şekilde gidermeye yardımcı olur, ancak çok yüksek emilim aşırı ısınmaya ve pürüzlülüğün artmasına neden olabilir. Yüksek emilim katsayısı genellikle temizleme verimliliğini artırır ve kirleticilerin daha kapsamlı bir şekilde giderilmesini sağlar, bu da termal etki kontrol edildiği takdirde daha pürüzsüz bir yüzey elde edilmesine yardımcı olur.

- Düşük emilim katsayısı: Düşük emilim katsayılı malzemeler lazerleri zayıf bir şekilde emer, bu da lazer enerjisinin kirleticileri veya yüzey işlemini etkili bir şekilde gidermek için kullanılmamasına, temizleme etkisinin azalmasına ve daha fazla enerji veya daha uzun işlem süresi gerekmesine neden olabilir. Düşük emilim katsayıları, zayıf temizleme sonuçlarına ve kirleticilerin eksik giderilmesine neden olabilir, bu da yüzey kalitesini ve pürüzlülüğü etkiler.

Lazer Temizliğinin Yüzey Temizliğine Etkisi

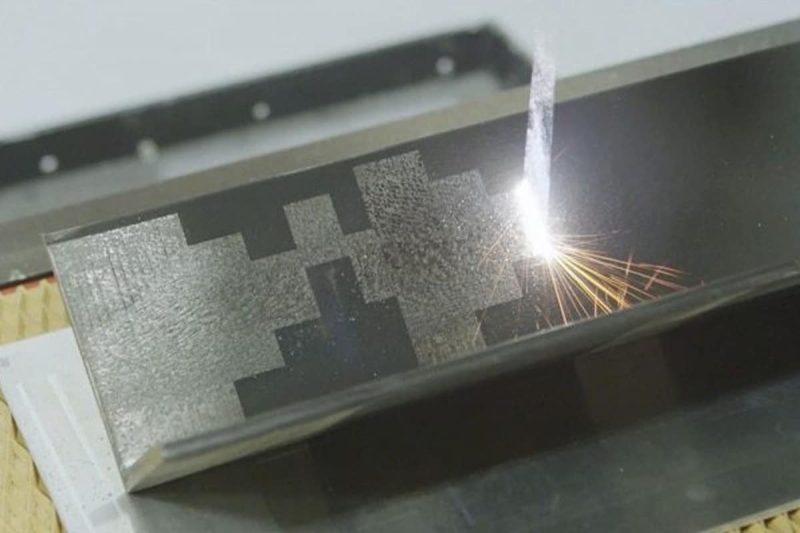

Seçici Kirletici Giderimi

Belirli Kirleticiler İçin Temizlik

Artık Atık Yok

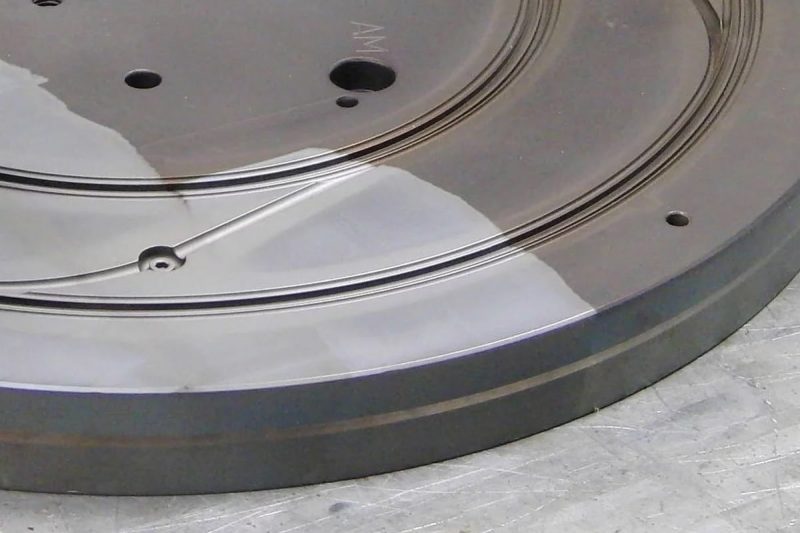

Alt Tabaka Bütünlüğünün Korunması

Tahribatsız Temizlik

Minimum Isıdan Etkilenen Bölge

Lazer Temizliği için Yüzey Pürüzlülüğünün ve Temizliğinin Optimize Edilmesi

Malzeme Özellikleri ve Uyumluluk

- Malzeme türü: Uygun lazer türünü ve parametrelerini seçmek için, temizlenecek malzemenin erime noktası, ısıl iletkenlik, yansıtma, emilim katsayısı vb. gibi fiziksel ve kimyasal özelliklerini anlayın.

- Uyumluluk analizi: Lazerin malzemeye zarar vermeyeceğinden veya yüzey özelliklerini değiştirmeyeceğinden emin olmak için malzemenin lazer temizleme işlemiyle uyumluluğunu değerlendirin.

Lazer Parametre Optimizasyonu

- Lazer dalga boyu seçimi: Temizleme verimliliğini ve etkisini artırmak için malzemenin emilim özelliklerine göre uygun lazer dalga boyunu seçin.

- Güç ve enerji yoğunluğu: Kirleticilerin malzemeye zarar vermeden etkili bir şekilde giderilebilmesini sağlamak için lazer gücünü ve enerji yoğunluğunu ayarlayın.

- Darbe genişliği ve frekansı: En iyi temizleme etkisini ve yüzey pürüzlülüğünü kontrol etmek için lazerin darbe genişliğini ve frekansını optimize edin.

- Tarama hızı ve örtüşme oranı: Lazer ışınının tarama hızını ve örtüşme oranını ayarlayarak düzgün temizlik sağlayın ve yüzey kalitesini iyileştirin.

Proses Doğrulama ve Kalite Kontrolü

- Deneysel doğrulama: En iyi temizleme solüsyonunu bulmak için farklı parametre kombinasyonlarını test ederek laboratuvar koşullarında proses doğrulaması yapılır.

- Kalite kontrolü: Temizlikten sonra yüzey pürüzlülüğünü ve temizliğini değerlendirmek için optik mikroskoplar, taramalı elektron mikroskopları (SEM) ve diğer muayene yöntemlerini kullanın.

- Standartlaştırılmış süreç: Temizleme sürecinin tekrarlanabilirliğini ve tutarlılığını sağlamak için standart işletme prosedürleri ve kalite kontrol standartları oluşturun.

- Geri bildirim ve iyileştirme: Kalite kontrol sonuçlarına ve gerçek uygulama geri bildirimlerine dayanarak temizleme sürecini sürekli olarak optimize edin ve ayarlayın.

Operatör Eğitimi ve Beceri Geliştirme

- Eğitim planı: Operatörlerin lazer temizliğinin ve ekipman çalıştırmanın temel prensiplerini anlamalarını sağlamak için ayrıntılı bir eğitim planı geliştirin.

- Beceri geliştirme: Operatörlerin, pratik operasyon ve teknik değişimler yoluyla lazer parametre ayarlama ve proses optimizasyonu becerilerinde ustalaşmalarına yardımcı olun.

- Güvenli çalışma: Operatörlere olası güvenlik tehlikelerini belirleme ve önleme konusunda eğitim verin ve lazer ekipmanının güvenli kullanımını sağlayın.

- Sürekli eğitim: Operatörün beceri düzeyinin teknolojik ilerlemeyle senkronize olmasını sağlamak için düzenli olarak teknik güncellemeler ve eğitim kursları düzenleyin.

özetle

Lazer Çözümleri Alın

Doğru lazer temizleme makinesini seçmek güç tüketimini optimize etmeye ve yüksek operasyonel verimlilik elde etmeye yardımcı olabilir. Güvenilir bir tedarikçiyle çalışmak, gelişmiş teknolojiye, özel tavsiyeye ve sürekli desteğe erişimi garanti eder. AccTek Laser'da, çeşitli endüstriyel ihtiyaçları karşılamak üzere tasarlanmış kapsamlı bir lazer temizleme ekipmanı yelpazesi sunuyoruz. Uzmanlarımız, malzeme türü, kalınlık ve üretim hacmi gibi faktörleri göz önünde bulundurarak en enerji verimli modeli ve yapılandırmayı seçmenize yardımcı olabilir. Ayrıca, performansı en üst düzeye çıkarmak ve enerji kullanımını en aza indirmek için yüksek verimli lazer jeneratörleri, akıllı soğutma sistemleri ve enerji yönetim yazılımı gibi son teknoloji özellikler sunuyoruz. Ayrıca, ekibimiz ekipmanınızı en yüksek verimlilikte tutmak için düzenli bakım hizmetleri ve teknik destek sağlar. Bizimle ortaklık kurarak önemli enerji tasarrufları elde edebilir, işletme maliyetlerini düşürebilir ve sürdürülebilirlik çabalarınızı geliştirebilirsiniz. Herhangi bir sorunuz varsa lütfen zamanında bizimle iletişime geçin, AccTek Laser her müşteriye mükemmel lazer çözümleri sunmaya kendini adamıştır!

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.