Lazer Temizliğinden Sonra Yüzeylerin Değerlendirilmesine Yönelik Kapsamlı Bir Kılavuz

Lazer temizleme teknolojisi, hassasiyeti, seçiciliği, çevre dostu olması ve temassız süreci nedeniyle birçok endüstride yaygın olarak kullanılmaktadır. Metal işleme, otomotiv üretimi, havacılık veya kültürel kalıntı restorasyonu olsun, lazer temizleme makineleri alt tabakaya zarar vermeden kirleticileri giderebilir. Ancak, sadece temizliği tamamlamak yeterli değildir. Yüzeyin temizliğinin nasıl değerlendirileceği çok önemlidir. Bu sadece nihai ürünün kalitesini etkilemekle kalmaz, aynı zamanda uyumluluğu ve uzun vadeli performansı da içerir.

İçindekiler

Lazer temizliği hakkında bilgi edinin

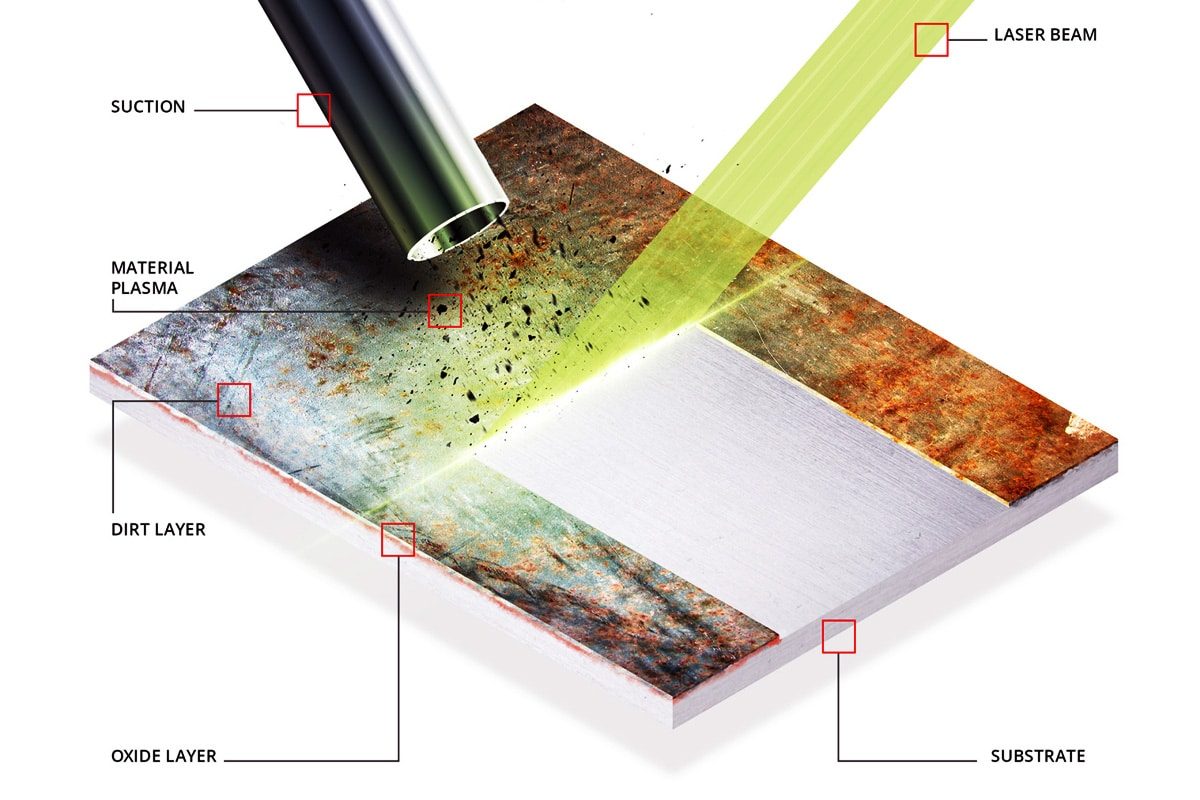

Lazer temizleme, metal pas giderme, oksit tabakası giderme, kaplama soyma, kaynak ön işlemi vb. gibi endüstriyel uygulamalarda yaygın olarak kullanılan etkili, hassas ve çevre dostu bir yüzey işleme teknolojisidir. Geleneksel kimyasal temizleme veya mekanik taşlama ile karşılaştırıldığında, lazer temizleme, alt tabakaya zarar vermeden kirleticileri giderebilir, böylece proses kararlılığını ve ürün kalitesini artırabilir. Lazer temizlemenin dört temel avantajı şunlardır.

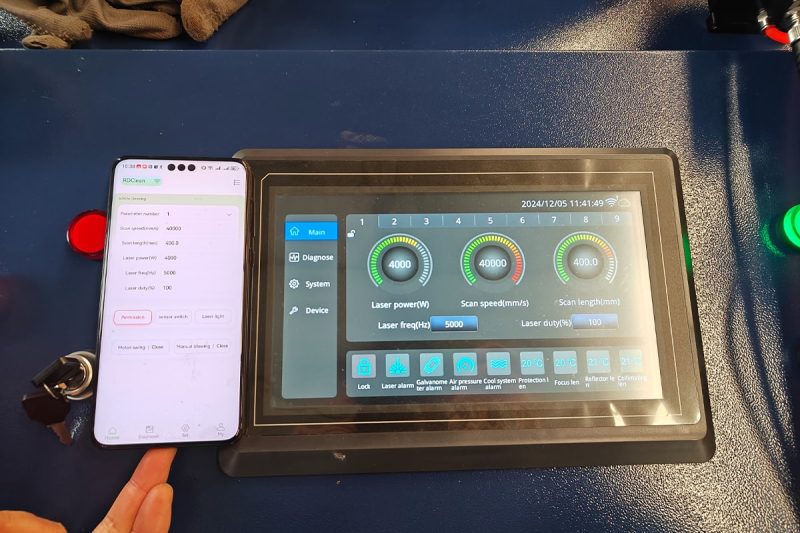

Hassasiyet: Lazer temizleme, malzemenin yüzeyine odaklanmak için yüksek enerjili bir lazer ışını kullanır, yalnızca kirlenmiş alana etki ederek mikron seviyesinde hassas temizlik sağlar. Bu hassas kontrol, kiri, pası veya kaplamayı etkili bir şekilde temizleyebilir ve geleneksel temizleme yöntemlerinin neden olabileceği malzeme aşınmasını, deformasyonunu veya kimyasal korozyonu önleyebilir. Lazer temizlemenin doğruluğu, yüzey kalitesi için son derece yüksek gereksinimleri olan havacılık, hassas elektronik ve kalıp üretimi gibi endüstriler için özellikle kritik öneme sahiptir.

Seçicilik: Kimyasal çözücü veya kum püskürtmeli temizlemenin aksine, lazer temizleme, son derece seçici bir temizlik elde etmek için farklı malzemelere, kirletici türlerine ve uygulama gereksinimlerine göre parametreleri hassas bir şekilde ayarlayabilir. Örneğin, kaplama çıkarma sürecinde, lazer yalnızca alt tabakayı etkilemeden yüzey kaplamasını çıkarabilir; kültürel kalıntı restorasyonu alanında, lazer kültürel kalıntının orijinal malzemesini korurken kirleticileri giderebilir. Bu seçicilik, temizleme sürecinin kontrol edilebilirliğini büyük ölçüde iyileştirir ve gereksiz kayıpları azaltır.

Çevre koruma: Geleneksel temizlik yöntemleri genellikle zararlı atık sıvılar, zehirli gazlar veya toz kirliliği üretebilen kimyasal çözücülere veya aşındırıcı malzemelere dayanır ve bu da çevre ve operatörlerin sağlığı için tehdit oluşturur. Lazer temizleme, kirleticileri buharlaştırmak veya parçalamak için yalnızca lazer enerjisine dayanan tamamen fiziksel bir işlemdir. Kimyasal reaktiflerin kullanımını gerektirmez ve ikincil kirlilik üretmez. Çevre koruma ve sürdürülebilir kalkınma için modern endüstrinin gereksinimlerini tam olarak karşılar. Bu nedenle lazer temizleme, otomobil üretimi, tıbbi ekipman ve gıda işleme ekipmanı gibi temizlik ve çevre koruma standartları konusunda katı gereksinimleri olan endüstrilerde yaygın olarak kullanılmaktadır.

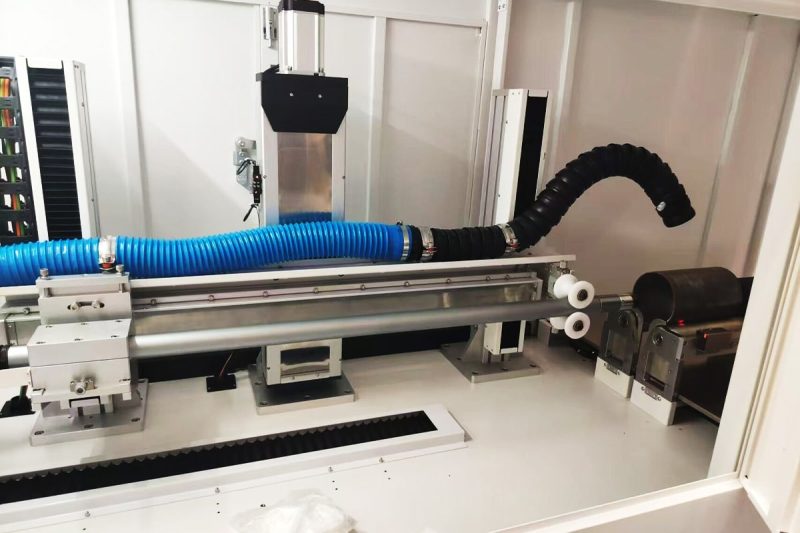

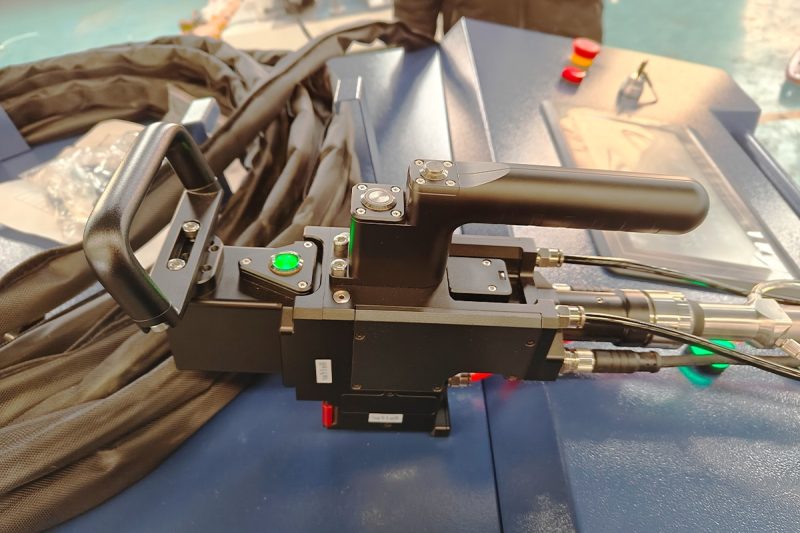

Temassız işlem: Lazer temizliğinin bir diğer dikkat çekici özelliği temassız işlemdir, yani temizlik işlemi sırasında alt tabaka ile doğrudan temasa gerek kalmaz ve sürtünme, basınç veya mekanik hasardan kaynaklanan malzeme aşınması önlenir. Bu avantaj özellikle hassas ekipman, mikroelektronik bileşenler veya yarı iletken yongalar, hassas kalıplar vb. gibi kırılgan malzemelerin temizliği için uygundur. Ayrıca temassız temizlik otomatik entegrasyonu da destekler ve verimli ve istikrarlı endüstriyel temizlik işlemleri elde etmek için robotlar, CNC sistemleri veya montaj hattı operasyonlarıyla birleştirilebilir.

Lazer temizleme, hassasiyeti, seçiciliği, çevre dostu olması ve temassız süreci nedeniyle modern endüstriyel temizlik alanında ana akım teknolojilerden biri haline geliyor. Geleneksel temizleme yöntemleriyle karşılaştırıldığında, lazer temizleme yalnızca temizleme kalitesini iyileştirmekle kalmaz, aynı zamanda çevre kirliliğini azaltır, bakım maliyetlerini düşürür ve çeşitli karmaşık uygulama senaryoları için uygundur. Teknolojinin sürekli ilerlemesiyle, lazer temizleme daha fazla sektörde avantajlarını gösterecek ve işletmelere daha verimli ve sürdürülebilir temizleme çözümleri sağlayacaktır.

Temizlik Değerlendirmesini Anlamak

Verimli bir yüzey işleme teknolojisi olarak lazer temizleme, metal üretimi, elektronik endüstrisi, otomobil restorasyonu, havacılık ve kültürel kalıntı restorasyonu gibi birçok alanda yaygın olarak kullanılır. Ancak, temizleme etkisinin ölçülmesi yalnızca görsel gözleme dayanmaz, aynı zamanda sistematik temizlik değerlendirmesi de gerektirir. Bu süreç, kirletici tanımlama, yüzey hassasiyeti, düzenleyici uyumluluk ve temizlenen yüzeyin endüstri standartlarını ve uygulama gereksinimlerini karşıladığından emin olmak için performans doğrulaması gibi birden fazla yönü içerir.

Kirletici tanımlama: Temizlik değerlendirmesinde ilk adım, kirleticilerin türünü ve dağılımını doğru bir şekilde tanımlamaktır. Farklı malzemelerin yüzeyindeki kirleticiler arasında oksit tabakaları, pas, gres, kaplama kalıntıları, toz, kimyasal kalıntılar vb. bulunabilir ve her kirleticinin temizleme sürecine farklı bir uyumu vardır.

- Organik kirleticilerin (yağ, reçine ve yağlayıcı gibi) giderilmesi için genellikle yüksek enerjili kısa darbeli lazer buharlaştırması gerekir.

- İnorganik kirleticiler (oksitler, pas ve metal kalıntıları gibi) lazerlerin yüksek sıcaklıkta buharlaşmasına dayanır.

- Partikül kirliliği (toz ve ince parçacıklar gibi) ikincil kirlenmeyi önlemek için vakum adsorpsiyonu veya hava akışı yardımı gerektirebilir.

Kirleticilerin doğru bir şekilde belirlenmesi, yalnızca temizlik parametrelerini optimize etmekle kalmaz, aynı zamanda temizlik sonrası ürün kalitesini etkileyen kalıntıları önlemek için temizlik değerlendirmesinin doğruluğunu da sağlar.

Yüzey hassasiyeti: Farklı malzemelerin temizleme işlemine karşı farklı hassasiyetleri vardır. Lazer temizleme, kirleticilerin alt tabakaya zarar vermeden etkili bir şekilde giderilebilmesini sağlamak için güç, dalga boyu ve tarama hızı gibi parametreleri malzemenin özelliklerine göre ayarlamalıdır.

- Yüksek yansıtıcılığa sahip malzemeler (alüminyum ve bakır gibi) düşük lazer emilim oranlarına sahiptir ve belirli dalga boylarına veya artırılmış darbe enerjisine sahip lazer jeneratörlerinin kullanılmasını gerektirir.

- Kırılgan malzemeler (seramik ve cam gibi) termal şok nedeniyle çatlayabilir ve ısıdan etkilenen bölgeyi azaltmak için düşük güçlü, kısa darbeli lazerlerin kullanılmasını gerektirebilir.

- Hassas bileşenler (yarı iletkenler ve elektronik devreler gibi) hassas devrelere veya yalıtım katmanlarına lazer hasarının önlenmesiyle birlikte son derece yüksek temizlik standartları gerektirir.

Temizlik değerlendirmesinin önemli bir kısmı, temizlikten sonra malzemenin yüzeyinin hala orijinal fiziksel ve kimyasal özelliklerini koruyup korumadığını teyit etmektir. Örneğin, metal yüzey temizlikten sonra mikro çatlaklara veya aşırı yüzey pürüzlülüğüne sahip olamaz, aksi takdirde sonraki kaplamayı, kaynaklamayı veya montajı etkileyebilir.

Mevzuata uygunluk: Farklı endüstrilerin yüzey temizliği için katı standartları ve düzenlemeleri vardır. Temizlik değerlendirmesi, ürünün kalite denetiminden sorunsuz bir şekilde geçebilmesini sağlamak için ilgili endüstri spesifikasyonlarına ve kalite yönetim sistemlerine uymalıdır.

- Havacılık ve Uzay: NASA ve FAA tarafından belirtildiği üzere, uzay aracı bileşenlerinin yüzeyinde bağlanmayı veya korozyonu etkileyebilecek hiçbir kirletici madde kalmamalıdır.

- Otomotiv: ISO 16232 (VDA 19) standardı, motorlar ve yakıt sistemleri gibi temel bileşenlerin kirleticilerden arınmış olmasını sağlamak için otomotiv parçalarına yönelik temizlik test yöntemlerini belirtir.

- Tıbbi cihazlar: ISO 13485, tıbbi cihazların hasta güvenliğini etkileyebilecek her türlü kirleticiden kaçınmak için sıkı temizlik standartlarına uyması gerektiğini şart koşar.

- Elektronik endüstrisi: IPC standartları, kısa devreleri veya kötü lehimlemeyi önlemek için lehimlemeden önce devre kartlarının yüzeyinin son derece yüksek temizliğe ulaşmasını gerektirir.

Temizlik değerlendirme sürecinde şirketler, uyumluluk gerekliliklerini karşılamak ve ürünlerinin pazar rekabet gücünü artırmak amacıyla ilgili standartlara göre testler yapmalı ve temizlik sonuçlarını kayıt altına almalıdır.

Performans doğrulaması: Lazer temizliğinin yalnızca kirleticileri gidermesi değil, aynı zamanda temizlenen yüzeyin sonraki süreçlerin veya nihai kullanımın gereksinimlerini karşılayabilmesini sağlaması gerekir. Bu nedenle, performans doğrulaması temizlik değerlendirmesinde aşağıdaki hususlar da dahil olmak üzere önemli bir bağlantıdır:

- Yüzey bütünlüğü testi: Temizlikten sonra malzemede mikroskobik çatlaklar, yüzey pürüzlülüğü değişiklikleri vb. gibi mikroskobik bir hasar olmadığından emin olun.

- Yapışma testi: Temizlikten sonra yüzeyin kaplanması, boyanması veya kaynaklanması gerekiyorsa, yüzey kirliliği nedeniyle yapışma kaybını önlemek için yeni ataşmanın yapışma mukavemeti test edilmelidir.

- Korozyon direnci değerlendirmesi: Bazı metal malzemeler temizlikten sonra oksidasyon veya korozyon riskleriyle karşı karşıya kalabilir ve tuz püskürtme testi gibi korozyon direnci değerlendirmesi gerekir.

- Optik mikroskobik analiz: Temizlikten sonra yüzeyde kalıntı kalmadığından emin olmak için mikroskop, taramalı elektron mikroskobu (SEM) veya X-ışını spektroskopisi (XPS) kullanarak mikroskobik kirleticileri tespit edin.

Sistematik performans doğrulaması yoluyla, lazer temizleme teknolojisinin farklı uygulama senaryolarında güvenilirliği sağlanarak müşterilerin kalite gereksinimleri karşılanabilir.

Temizlik değerlendirmesi, dört temel yönü kapsayan lazer temizliğinin kalitesini garanti altına almak için temel bağlantıdır: kirletici tanımlama, yüzey hassasiyeti, düzenleyici uyumluluk ve performans doğrulaması. Kirleticileri doğru bir şekilde tanımlayarak, farklı malzemeler için temizleme parametrelerini optimize ederek, endüstri standartlarını takip ederek ve sıkı performans doğrulaması yaparak, şirketler temizleme etkisinin endüstriyel uygulamaların ihtiyaçlarını karşıladığından emin olabilirler. Temizleme teknolojisinin sürekli ilerlemesiyle, lazer temizleme giderek daha fazla endüstri için tercih edilen yüzey işleme çözümü haline gelecek ve üst düzey üretim için daha verimli ve çevre dostu temizleme çözümleri sağlayacaktır.

Lazer Temizliğinden Sonra Temizliğin Değerlendirilmesinin Önemi

Endüstriyel uygulamalarda, lazer temizliğinden sonra temizliği değerlendirmek çok önemlidir. Bu sadece ürün kalitesini belirlemekle kalmaz, aynı zamanda sonraki süreçlerin güvenilirliğini de etkiler. Temizlik değerlendirmesinin dört temel değeri şunlardır:

- Endüstri standartlarına uyum sağlayın: Farklı endüstrilerin (havacılık, otomotiv, elektronik ve tıbbi gibi) yüzey temizliği için katı gereksinimleri vardır. ISO, VDA, IPC ve diğer standartlara uyumun sağlanması, ürünlerin kalite sertifikasyonunu sorunsuz bir şekilde geçmesine ve pazar rekabet gücünü artırmasına yardımcı olacaktır.

- Optimum performans ve güvenilirlik: Temizlikten sonra yüzeyde hala kirleticiler varsa, bu durum sonraki kaynak, kaplama veya bağlamanın etkisini etkileyebilir. Parçaların uzun vadeli kullanımda optimum performansı korumasını ve arıza riskini azaltmasını sağlamak için temizliği doğru bir şekilde değerlendirin.

- Kalite güvencesi: Temizlik, doğrudan ürünün tutarlılığı ve dayanıklılığı ile ilgilidir. Bilimsel değerlendirme yöntemleri üretim hatalarını azaltabilir, genel üretim kalitesini iyileştirebilir ve müşterilerin yüksek standartlarını karşılayabilir.

- Maliyet etkinliği: Etkili temizlik değerlendirmesi, kirlenmeden kaynaklanan tekrarlanan temizlik veya yeniden işleme, hurda ve onarım maliyetlerinin önüne geçebilirken, duruş süresini azaltabilir, üretim verimliliğini artırabilir ve dolayısıyla genel işletme maliyetlerini düşürebilir.

Temizlik değerlendirmesi sadece kalite kontrolünün bir parçası değil, aynı zamanda üretim istikrarını sağlamak, süreç akışını optimize etmek ve ekonomik faydaları artırmak için önemli bir bağlantıdır.

Temizlik değerlendirmesi için değerlendirme teknolojisi

Lazer temizliğinden sonra yüzeyin ideal duruma ulaştığından emin olmak için, temizliği tespit etmek için çeşitli değerlendirme teknikleri gereklidir. Yaygın yöntemler şunları içerir:

- Görsel inceleme: Yüzeyde belirgin kirletici maddeler veya kusurlar olup olmadığını hızla belirlemek için ön incelemeyi çıplak gözle veya büyüteç kullanarak yapın.

- Yüzey profili analizi: Temizlikten sonra sonraki işleme veya kaplamanın etkilenmediğinden emin olmak için yüzey mikro yapısındaki değişiklikleri tespit etmek için bir pürüzlülük ölçer kullanın.

- Yüzey analizi: Yüzey bileşimini analiz etmek ve kalıntı oksitler veya organik kirleticiler olup olmadığını tespit etmek için X-ışını spektroskopisi (XPS) veya enerji dağılımlı spektroskopi (EDS) kullanın.

- Kimyasal analiz: Endüstri temizlik standartlarına uygunluğu sağlamak için yüzey kimyasal kalıntılarını analiz etmek için titrasyon, floresan tespiti veya gaz kromatografisi (GC-MS) kullanın.

- Optik mikroskop: Mikron düzeyindeki kirleticileri büyütmek ve gözlemlemek için kullanılır, özellikle elektronik ve tıbbi cihazlar gibi hassas üretim alanları için uygundur.

- Yapışma testi: Sonraki işlemlerin kalitesini garantilemek için çekme testleri veya bant soyma testleri yoluyla yüzey kaplamalarının, kaynakların veya yapıştırmaların yapışma mukavemetini değerlendirin.

Birden fazla değerlendirme tekniğinin birleştirilmesi, temizlik sonuçlarını daha doğru bir şekilde değerlendirebilir ve lazer temizliğinin endüstri standartlarını ve uygulama gereksinimlerini karşılamasını sağlayabilir.

Temizlik Değerlendirmesi İçin En İyi Uygulamalar

Lazer temizliğinden sonra tutarlı ve güvenilir yüzey kalitesini garantilemek için şirketler, değerlendirmelerin doğruluğunu ve tutarlılığını artırmak amacıyla bir dizi en iyi uygulamayı takip etmelidir.

- Net standartlar oluşturun: Tüm ürünlerin kalite gereksinimlerini karşılamasını ve farklı uygulama senaryolarına uygun olmasını sağlamak için sektör spesifikasyonlarına (ISO, VDA, IPC vb.) dayalı temizlik standartları geliştirin.

- Birden fazla teknoloji kullanın: Tek bir tespit yönteminin sınırlamaları olabilir. Görsel inceleme, yüzey analizi, kimyasal test, mikroskobik gözlem ve yapışma testi gibi birden fazla teknolojiyi birleştirmek daha kapsamlı değerlendirme sonuçları elde edebilir.

- Cihazları kalibre edin: Ölçüm verilerinin doğruluğunu sağlamak ve ekipman sapmalarından kaynaklanan değerlendirme hatalarını önlemek için test ekipmanlarını düzenli olarak kalibre edin.

- Standartlaştırılmış prosedürler: Tüm operatörlerin aynı adımları izlemesini, insan hatalarını azaltmasını ve veri karşılaştırılabilirliğini iyileştirmesini sağlamak için birleşik bir temizlik algılama süreci oluşturun.

- Personeli eğitin: Kirleticileri tanımlama, test yöntemleri ve veri yorumlama becerilerini geliştirmek ve değerlendirme sonuçlarının güvenilirliğini sağlamak için test personeline düzenli olarak profesyonel eğitim verin.

- Sonuçları kaydedin: Her temizlik değerlendirmesinin verilerini, kirletici türü, test yöntemi, ekipman parametreleri ve nihai sonuçlar dahil olmak üzere ayrıntılı olarak kaydedin; böylece temizlik sürecini izleyin ve analiz edin, temizlik sürecini optimize edin ve kalite yönetimi gereksinimlerini karşılayın.

Şirketler bu en iyi uygulamalar sayesinde temizlik değerlendirmelerinin doğruluğunu ve tutarlılığını artırabilir, lazer temizleme süreçlerinin güvenilirliğini sağlayabilir, böylece ürün kalitesini ve pazar rekabet gücünü artırabilirler.

özetle

Lazer temizleme yalnızca yüzey kirleticilerini gidermekle ilgili değildir, aynı zamanda üretim kalitesini iyileştirmenin ve süreç akışını optimize etmenin önemli bir parçasıdır. Tamamen temiz ve standart bir yüzey, sonraki kaplama, kaynak, bağlama ve diğer süreçlerin sorunsuz ilerlemesini sağlayabilir ve kalıntı kirleticilerin neden olduğu ürün kusurlarını önleyebilir. Şirketler, hassas temizlik değerlendirmesi yoluyla lazer temizlemenin etkisini ölçebilir ve her iş parçasının endüstri standartlarını karşıladığından emin olabilir, böylece ürün kararlılığını ve hizmet ömrünü iyileştirebilir. Ek olarak, sıkı temizlik yönetimi yeniden işleme ve hurda oranlarını azaltmaya, üretim maliyetlerini optimize etmeye ve genel üretim verimliliğini artırmaya yardımcı olur.

Son derece rekabetçi bir pazar ortamında, bilimsel değerlendirme teknolojisinin, standartlaştırılmış süreçlerin ve verimli test yöntemlerinin kullanımı yalnızca ürün kalitesini iyileştirmekle kalmaz, aynı zamanda şirketin pazar itibarını ve müşteri güvenini de artırabilir. Bu nedenle, lazer temizliğinden sonra temizlik değerlendirmesi yalnızca kalite kontrolünde önemli bir adım değil, aynı zamanda uzun vadeli üretim optimizasyonu ve endüstri liderliği elde etmek için önemli bir garantidir.

Lazer Çözümleri Alın

AccTek Lazer otomotiv üretimi, havacılık, elektronik endüstrisi, metal işleme, kültürel kalıntıların restorasyonu vb. gibi birçok alanda yaygın olarak kullanılan verimli, doğru ve güvenli lazer temizleme makineleri sağlama konusunda uzmanlaşmıştır. Lazer temizleme teknolojimiz, oksit tabakası, yağ lekeleri, kaplamalar, pas vb. gibi yüzey kirleticilerini etkili bir şekilde giderebilir, çevre dostu ve düşük bakım maliyetine sahipken parçaların yüksek kalitede işlenmesini sağlar.

Güvenilir bir lazer temizleme çözümü arıyorsanız, profesyonel ekibimiz ekipmanın üretim sürecinize mükemmel şekilde uymasını, iş verimliliğini artırmasını ve işletme maliyetlerini azaltmasını sağlamak için özel ihtiyaçlarınıza göre kişiselleştirilmiş özelleştirilmiş çözümler sağlayabilir. İster büyük ölçekli endüstriyel uygulamalar ister hassas parça temizliği olsun, AccTek Laser size gelişmiş teknik destek ve mükemmel satış sonrası hizmeti sağlayabilir.

Hoş geldiniz bize Ulaşın Profesyonel danışmanlık, ürün tanıtımı ve detaylı teknik çözümler için bize ulaşın ve lazer temizleme teknolojisinin şirketinizin daha yüksek üretim standartlarına doğru ilerlemesine yardımcı olmasına izin verin!

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın